环规法螺纹环规计算公式

螺纹环规中径值的测量方法

确定 示 值误 差 ,并 可 确定 是 否在 预 期 的允 差 范 围

之 内 ; 出标 称值 偏 差的报 告 值 , 调整 测量 器 具或 对 得 可

●检 定 要 对 所 检 的 计 量 器 具 作 出 合 格 与 否 的 结 论 ; 准 不 判断 测 量 器具 合 格 与 否 , 需 要 时 , 确 定 校 但 可

中读 出数值 X1 。

取 下被 检 螺 纹环 规 ,再将 研 合好 的 量块 装 卡 在工

作 台上 , 检查 一 下是 否 回零 , 如零 点仍 是 , 么 值 那

就 有效 , 否则 重新 测 量 。即 : X M=

。最 后将 M 值代

入 公式 ( ) 并计 算 出螺纹 环规 的 中径 D 值 : 2, 2

视 场 中读 出数值 。 将 量 块从 仪 器 的工 作 台上 取 下 ,将被 校 准 的 螺纹

1 环境 条件 、

环 境温 度 : 0 ) , 对 湿度 : 5 ( ±8℃ 相 2 ≤7 %。

2 测 量 前 准 备 、

把 被 测 量 的螺 纹 环 规 的 螺 牙 部 分 用 汽 油 刷 洗 干

一

E 晦 =

式中:+ 一 ab j ——专 用 V形 侧块 牙形 半 角( ) 。

表 示校准 结果 。

( 校 准 的 目的 3)

+ ) () b 1

争 毒 皓一 二

‘

n

号

专用 V形侧 块常数 (l1 nl ) T

( 作者 单位 : 宁计 量科 学研 究 院 ) 辽

( 上 页) 也可 自行 制定 。校准 的 结果 记 录在 校 准证 接 定

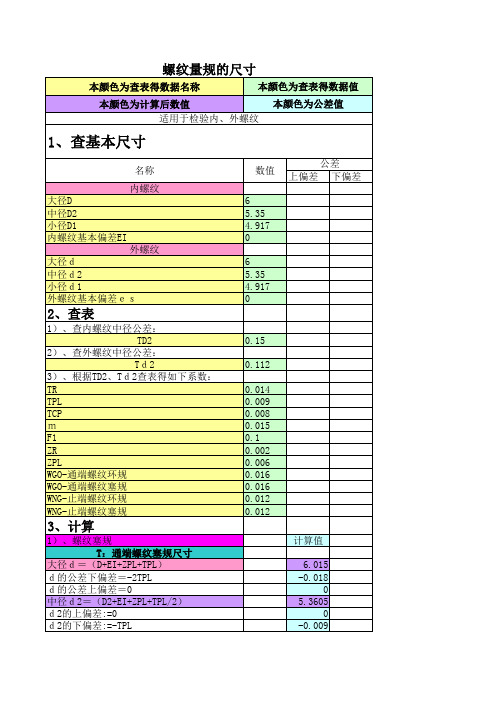

螺纹量规计算公式

数值

公差 上偏差 下偏差

6 5.35 4.917 0

6 5.35 4.917 0

0.15

0.112

0.014 0.009 0.008 0.015 0.1 0.002 0.006 0.016 0.016 0.012 0.012

计算值

6.015 -0.018

0 5.3605

0 -0.009

中径磨损d2s d2s=D2+EI+ZPL-WGO 小径d1≤D1+EI

-0.009 5.368

0 -0.008

小径≤D1+es-TR/2 Z止端螺纹环规尺寸 大径d≥d+es+TPL 中径d2=d2+es-Td2+TR/2-TR/2 中径上偏差=+TR 中径下偏差=0 小径d1=d2+es-Td2-TR/2-2F1-TR 小径上偏差=+2TR 小径下偏差=0 ZT校止-通螺纹塞规 大径d=d+es+TPL 大径上偏差=0 大径下偏差=-2TPL 中径d2=d2+es-Td2+TR/2-m+TCP/2 中径上偏差=0 中径下偏差=-TCP 小径≤D1+es-Td2-TR/2-m ZZ校止-止螺纹塞规 大径d=d+es-Td2+TPL 大径上偏差=0 大径下偏差=-2TPL 中径d2=d2+es-Td2+TCP/2 中径上偏差=0 中径下偏差=-TCP 小径d1≤D1+es-Td2 ZS校止-损螺纹塞规 大径d=d+es-Td2-TR/2+WNG+TPL 大径上偏差=0 大径下偏差=-2TPL 中径d2=d2+es-Td2-TR/2+WNG+TCP/2 中径上偏差=0 中径下偏差=-TCP 小径d1≤D1+es-Td2

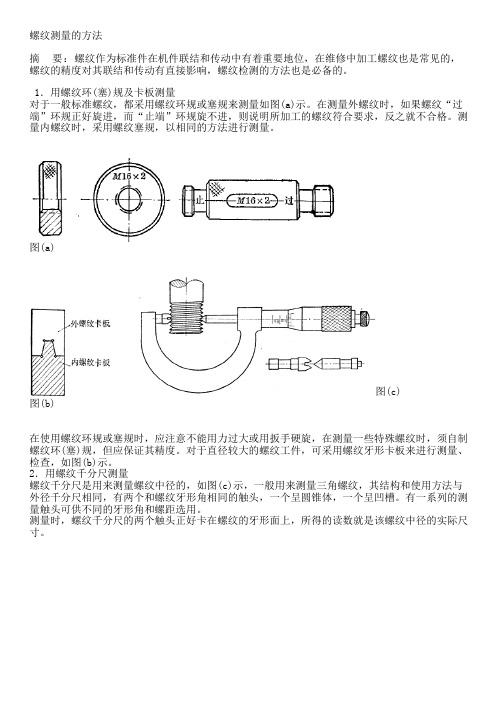

螺纹测量的方法

螺纹测量的方法|三针法测量|螺纹环塞规|螺纹千分尺|游标卡尺2011-04-22 16:39螺纹测量的方法摘要:螺纹作为标准件在机件联结和传动中有着重要地位,在维修中加工螺纹也是常见的,螺纹的精度对其联结和传动有直接影响,螺纹检测的方法也是必备的。

1.用螺纹环(塞)规及卡板测量对于一般标准螺纹,都采用螺纹环规或塞规来测量如图(a)示。

在测量外螺纹时,如果螺纹“过端”环规正好旋进,而“止端”环规旋不进,则说明所加工的螺纹符合要求,反之就不合格。

测量内螺纹时,采用螺纹塞规,以相同的方法进行测量。

图(a)图(c)图(b)在使用螺纹环规或塞规时,应注意不能用力过大或用扳手硬旋,在测量一些特殊螺纹时,须自制螺纹环(塞)规,但应保证其精度。

对于直径较大的螺纹工件,可采用螺纹牙形卡板来进行测量、检查,如图(b)示。

2.用螺纹千分尺测量螺纹千分尺是用来测量螺纹中径的,如图(c)示,一般用来测量三角螺纹,其结构和使用方法与外径千分尺相同,有两个和螺纹牙形角相同的触头,一个呈圆锥体,一个呈凹槽。

有一系列的测量触头可供不同的牙形角和螺距选用。

测量时,螺纹千分尺的两个触头正好卡在螺纹的牙形面上,所得的读数就是该螺纹中径的实际尺寸。

图(d)3.用齿厚游标卡尺测量齿厚游标卡尺由互相垂直的高卡尺和齿厚卡尺组成,如图(d)示,用来测量梯形螺纹中径牙厚和蜗杆节径齿厚。

测量时,将齿高卡尺读数调整至齿顶高(梯形螺纹等于0.25﹡螺距t,蜗杆等于模数),随后使齿厚卡尺和蜗杆轴线大致相交成一螺纹升角β,并作少量摆动。

这时所测量的最小尺寸即为蜗杆轴线节径法向齿厚Sn。

蜗杆(或梯形螺纹)节径法向齿厚,可预先用下面的公式计算出来:Sn=t*cosβ基中:Sn:蜗杆(或梯形螺纹)节径法向齿厚、t :蜗杆周节、β:螺纹升角例1如何用齿厚游标卡尺对模数mn=6、头数K=2、外径da =80mm的蜗杆进行测量?解在测量时应先算出:蜗杆周节 t =mn*π=6*3.142=18.852mm蜗杆导程 L=t*k=18.825*2 = 37.704mm蜗杆节径 d = da-2* ms=80-2*6=68.00mm螺旋角β====10°1ˊ蜗杆节径处法向齿厚Sn=t*cosβ=*18.825*cos10°1ˊ=9.28mm齿厚游标卡尺应在与蜗杆轴线成10°1ˊ的交角位置上进行测量,如果测得的蜗杆节径处法向齿厚实际尺寸为9.28 mm时(因齿厚公差的存在,有些偏差),则说明蜗杆齿形正确。

螺纹环塞规单一中径测量计算公式

螺纹环塞规单一中径测量计算公式

螺纹环塞规是一种用于测量螺纹孔径的工具,通常用于检验螺

纹的尺寸和质量。

测量螺纹环塞规的中径通常需要使用计算公式来

得出准确的结果。

螺纹环塞规的中径测量计算公式如下:中径 = (最大刻度 + 最小刻度) / 2 公差。

在这个公式中,最大刻度是螺纹环塞规上能刚好放入螺纹孔的

最大刻度,最小刻度是螺纹环塞规上能刚好放入螺纹孔的最小刻度,公差则是螺纹孔径的公差值。

通过这个公式,可以计算出螺纹环塞

规的中径,从而确定螺纹孔径的尺寸。

需要注意的是,螺纹环塞规的测量计算公式是基于螺纹的标准

尺寸和公差来进行计算的,因此在实际使用中需要严格按照相关标

准和规范进行操作,以确保测量结果的准确性和可靠性。

同时,还

需要根据具体的螺纹类型和要求进行相应的修正和校正,以满足不

同工件的实际需求。

总的来说,螺纹环塞规的中径测量计算公式是一个基本的计算

方法,但在实际使用中需要结合相关标准和规范进行操作,以确保测量结果的准确性和可靠性。

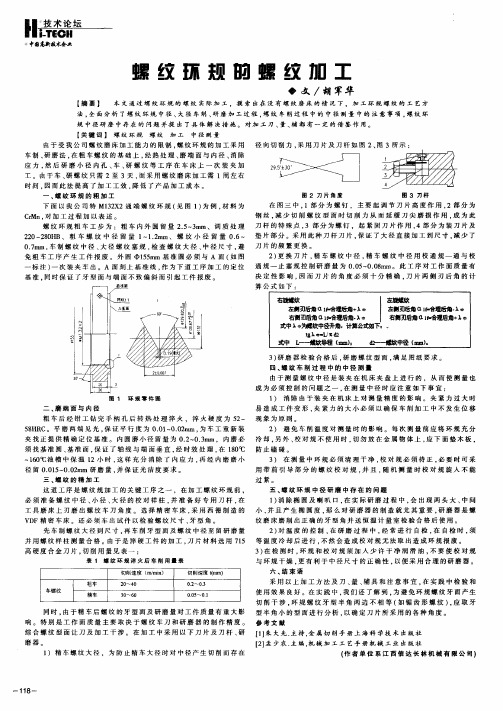

螺纹环规的螺纹加工

螺 纹 环 规 粗 车 工 步 为 :粗 车 内 外 圆 留 量 2 5 3 m、 调 质 处 理 刀 杆 的 特 殊 点 , 部 分 为 螺 钉 .起 紧 固 刀 片 作 用 , 部 分 为 装 刀 片 及 .~ m 3 4

保 减 2 0— 8 H 2 2 0 B、 粗 车 螺 纹 中 径 留 量 1~ .r 12 m、 螺 纹 小 径 留 量 06~ 垫 片 部 分 。采 用 此 种 刀 杆 刀 片 . 证 了 大 径 直 接 加 工 到 尺 寸 , 少 了 a . 07m1 车 制 螺 纹 中 径 、 径 螺 纹 塞 规 , 查 螺 纹 大 径 、 径 尺 寸 。 .n . 大 检 中 避 刀 片 的 频 繁 更 换 。 免 粗 车 工 序 产 生 工 件 报 废 。 外 圆 15 m 基 准 圆 必 须 与 A 面 ( 图 5m 如

【 键词 】 螺 纹环规 关

螺纹 加工

中径 洲量

由 于 受 我 公 司 螺 纹 磨 床 加 工 能 力 的 限 制 , 纹 环 规 的 加 工 采 用 径 向 切 削 力 , 用 刀 片 及 刀 杆 如 图 2、 3所 示 : 螺 采 图 车 制 、 磨 法 , 粗 车 螺 纹 的 基 础 上 , 热 处 理 、 端 面 与 内 径 、 除 研 在 经 磨 消 应 力 , 后 研 磨 小 径 内 孔 、 、 螺 纹 等 工 序 在 车 床 上 一 次 装 夹 加 然 车 研 工 。 由 于 车 、 螺 纹 只 需 2至 3天 , 采 用 螺 纹 磨 床 加 工 需 l周 左 右 研 而 时 间 . 而 此法 提 高 了加工 工 效 . 低 了产 品加工 成 本 。 因 降

二 、 端 面 与 内 径 磨 5 H C。平 磨 两 端 见 光 , 证 平 行 度 为 0 0 — 0 r , 车 工 重 新 装 8R 保 .1 0.2 m 为 a

螺纹测量的方法

螺纹测量的方法摘 要:螺纹作为标准件在机件联结和传动中有着重要地位,在维修中加工螺纹也是常见的,螺纹的精度对其联结和传动有直接影响,螺纹检测的方法也是必备的。

1.用螺纹环(塞)规及卡板测量对于一般标准螺纹,都采用螺纹环规或塞规来测量如图(a)示。

在测量外螺纹时,如果螺纹“过端”环规正好旋进,而“止端”环规旋不进,则说明所加工的螺纹符合要求,反之就不合格。

测量内螺纹时,采用螺纹塞规,以相同的方法进行测量。

图(a)图(c)图(b)在使用螺纹环规或塞规时,应注意不能用力过大或用扳手硬旋,在测量一些特殊螺纹时,须自制螺纹环(塞)规,但应保证其精度。

对于直径较大的螺纹工件,可采用螺纹牙形卡板来进行测量、检查,如图(b)示。

2.用螺纹千分尺测量螺纹千分尺是用来测量螺纹中径的,如图(c)示,一般用来测量三角螺纹,其结构和使用方法与外径千分尺相同,有两个和螺纹牙形角相同的触头,一个呈圆锥体,一个呈凹槽。

有一系列的测量触头可供不同的牙形角和螺距选用。

测量时,螺纹千分尺的两个触头正好卡在螺纹的牙形面上,所得的读数就是该螺纹中径的实际尺寸。

图(d)3.用齿厚游标卡尺测量齿厚游标卡尺由互相垂直的高卡尺和齿厚卡尺组成,如图(d)示,用来测量梯形螺纹中径牙厚和蜗杆节径齿厚。

测量时,将齿高卡尺读数调整至齿顶高(梯形螺纹等于0.25﹡螺距t,蜗杆等于模数),随后使齿厚卡尺和蜗杆轴线大致相交成一螺纹升角β,并作少量摆动。

这时所测量的最小尺寸即为蜗杆轴线节径法向齿厚Sn。

蜗杆(或梯形螺纹)节径法向齿厚,可预先用下面的公式计算出来:Sn=t*cosβ基中:Sn:蜗杆(或梯形螺纹)节径法向齿厚、t :蜗杆周节、β:螺纹升角例1如何用齿厚游标卡尺对模数mn=6、头数K=2、外径da =80mm的蜗杆进行测量?解 在测量时应先算出:蜗杆周节 t =mn*π=6*3.142=18.852mm蜗杆导程 L=t*k=18.825*2 = 37.704mm蜗杆节径 d = da-2* ms=80-2*6=68.00mm螺旋角 β====10°1ˊ蜗杆节径处法向齿厚 Sn=t*cosβ=*18.825*cos10°1ˊ=9.28mm齿厚游标卡尺应在与蜗杆轴线成10°1ˊ的交角位置上进行测量,如果测得的蜗杆节径处法向齿厚实际尺寸为9.28 mm时(因齿厚公差的存在,有些偏差),则说明蜗杆齿形正确。

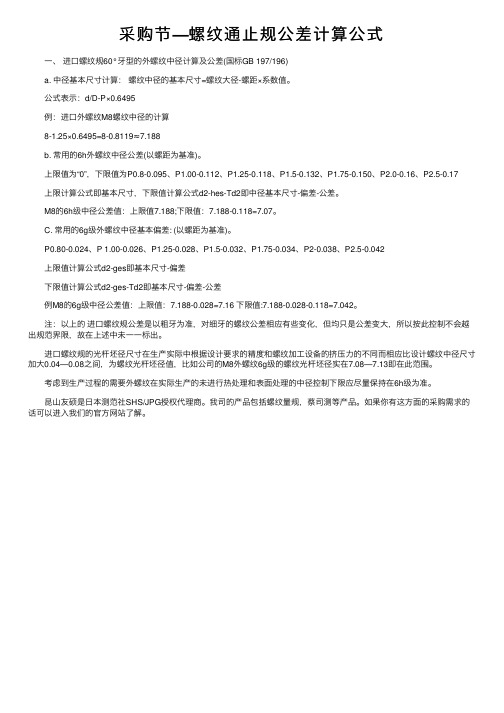

采购节—螺纹通止规公差计算公式

采购节—螺纹通⽌规公差计算公式 ⼀、进⼝螺纹规60°⽛型的外螺纹中径计算及公差(国标GB 197/196) a. 中径基本尺⼨计算:螺纹中径的基本尺⼨=螺纹⼤径-螺距×系数值。

公式表⽰:d/D-P×0.6495 例:进⼝外螺纹M8螺纹中径的计算 8-1.25×0.6495=8-0.8119≈7.188 b. 常⽤的6h外螺纹中径公差(以螺距为基准)。

上限值为“0”,下限值为P0.8-0.095、P1.00-0.112、P1.25-0.118、P1.5-0.132、P1.75-0.150、P2.0-0.16、P2.5-0.17 上限计算公式即基本尺⼨,下限值计算公式d2-hes-Td2即中径基本尺⼨-偏差-公差。

M8的6h级中径公差值:上限值7.188;下限值:7.188-0.118=7.07。

C. 常⽤的6g级外螺纹中径基本偏差: (以螺距为基准)。

P0.80-0.024、P 1.00-0.026、P1.25-0.028、P1.5-0.032、P1.75-0.034、P2-0.038、P2.5-0.042 上限值计算公式d2-ges即基本尺⼨-偏差 下限值计算公式d2-ges-Td2即基本尺⼨-偏差-公差 例M8的6g级中径公差值:上限值:7.188-0.028=7.16 下限值:7.188-0.028-0.118=7.042。

注:以上的进⼝螺纹规公差是以粗⽛为准,对细⽛的螺纹公差相应有些变化,但均只是公差变⼤,所以按此控制不会越出规范界限,故在上述中未⼀⼀标出。

进⼝螺纹规的光杆坯径尺⼨在⽣产实际中根据设计要求的精度和螺纹加⼯设备的挤压⼒的不同⽽相应⽐设计螺纹中径尺⼨加⼤0.04—0.08之间,为螺纹光杆坯径值,⽐如公司的M8外螺纹6g级的螺纹光杆坯径实在7.08—7.13即在此范围。

考虑到⽣产过程的需要外螺纹在实际⽣产的未进⾏热处理和表⾯处理的中径控制下限应尽量保持在6h级为准。

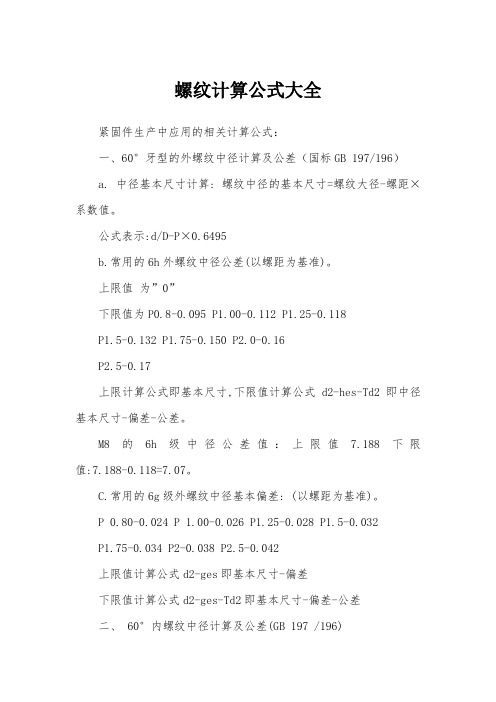

螺纹计算公式大全

螺纹计算公式大全紧固件生产中应用的相关计算公式:一、60°牙型的外螺纹中径计算及公差(国标GB 197/196)a. 中径基本尺寸计算: 螺纹中径的基本尺寸=螺纹大径-螺距×系数值。

公式表示:d/D-P×0.6495b.常用的6h外螺纹中径公差(以螺距为基准)。

上限值为”0”下限值为P0.8-0.095 P1.00-0.112 P1.25-0.118P1.5-0.132 P1.75-0.150 P2.0-0.16P2.5-0.17上限计算公式即基本尺寸,下限值计算公式d2-hes-Td2即中径基本尺寸-偏差-公差。

M8的6h级中径公差值:上限值7.188 下限值:7.188-0.118=7.07。

C.常用的6g级外螺纹中径基本偏差: (以螺距为基准)。

P 0.80-0.024 P 1.00-0.026 P1.25-0.028 P1.5-0.032P1.75-0.034 P2-0.038 P2.5-0.042上限值计算公式d2-ges即基本尺寸-偏差下限值计算公式d2-ges-Td2即基本尺寸-偏差-公差二、 60°内螺纹中径计算及公差(GB 197 /196)a. 6H级螺纹中径公差(以螺距为基准)。

上限值:P0.8+0.125 P1.00+0.150 P1.25+0.16 P1.5+0.180P1.25+0.00 P2.0+0.212 P2.5+0.224下限值为”0”,上限值计算公式2+TD2即基本尺寸+公差。

b. 内螺纹的中径基本尺寸计算公式与外螺纹相同即D2=D-P×0.6495即内螺纹中径螺纹大径-螺距×系数值。

c. 6G级螺纹中径基本偏差E1(以螺距为基准)。

P0.8+0.024 P1.00+0.026 P1.25+0.028 P1.5+0.032P1.75+0.034 P1.00+0.026 P2.5+0.042下限值:7.188+0.026=7.214上限值公式2+GE1+TD2即中径基本尺寸+偏差+公差下限值公式2+GE1即中径尺寸+偏差三、外螺纹大径的计算及公差(GB 197/196)a. 外螺纹的6h大径上限值即螺纹直径值例M8为φ8.00上限值公差为”0”。