稳态液动力和阀芯面积

液压阀芯上的作用力

液压阀芯上的作用力1 液压力在液压元件中,由于液体重力引起的液体压力差相对于液压力而言是极小的,可以忽略不计,因此,在计算时认为在同一容腔中液体的压力相同。

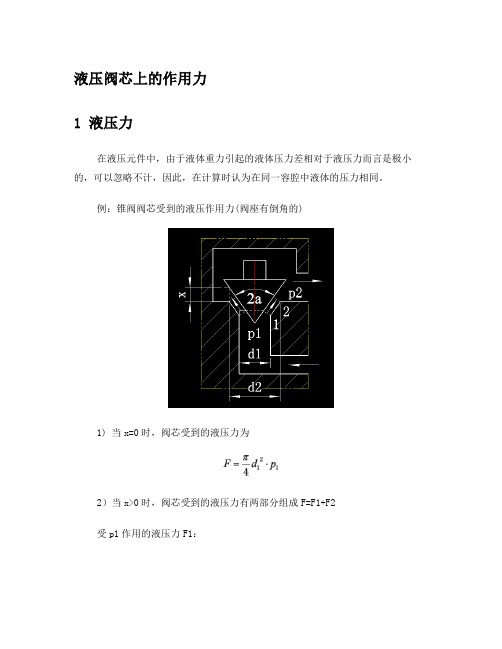

例:锥阀阀芯受到的液压作用力(阀座有倒角的)1) 当x=0时,阀芯受到的液压力为2)当x>0时,阀芯受到的液压力有两部分组成F=F1+F2受p1作用的液压力F1:受阀座倒角处压力p的液压力F2:上述计算比较复杂,如果阀座上的倒角尺寸较小,则工程上可以简化计算:即用中经来简化计算液压力:,其中2 阀芯受到的稳态液动力以滑阀为例1 稳态液动力分析将牛顿第二定律改写为动量定理:, 式中的F,v为向量。

在定常不可压缩情况下,dt时间内,控制体内部液体的动量变化为0,流入和流出控制体的质量为,动量为别为:所以动量定理表示为:,注意,式中的是向量。

2.1 直进斜出式图(a)所示状况,控制体在X方向受到的外力为:,方向为X正方向。

环形阀口的平均流速,阀口流量压力方程,所以流速,则,式中,称K为液动力系数。

根据牛顿第三定律,控制体对阀芯的作用力Fs的方向与Fx的相反,即Fs=-Fx, Fs是稳态流动的液体对阀芯的作用力,称为‘稳态液动力’。

由图(a)知,该稳态液动力的方向使阀口趋于关闭。

稳态液动力的大小(液动力系数)正比于阀口开度x,稳态液动力相当于刚度为的‘液压弹簧’。

1 稳态液动力分析2.2 斜进直出式图(b)所示状况,控制体在X方向受到的外力为:,方向为X负方向。

则控制体对阀芯的作用力Fs的方向为X正方向,图(b)所示,同样,该稳态液动力的方向使阀口趋于关闭。

2.3 不完整阀腔式图(c)所示为不完整阀腔结构,其稳态液动力大小及方向与图(b)所示的相同,,该稳态液动力的方向仍然使阀口趋于关闭。

但阀芯还受到向左的静压力作用,液体对阀芯的合力为:,该合力的方向取决于稳态液动力与静压作用力之差,所以阀口可能趋于闭合,也可能趋于开启。

由上述分析可知稳态液动力的特性如下:无论阀腔是否完整,稳态液动力的方向总是使阀口趋于关闭。

一些关于稳态液动力的错误认识

1纠正纠正一些一些一些关于关于关于稳态稳态稳态液动力的错误液动力的错误液动力的错误认识认识张海平(上海 hpzhang856@ )摘要:从动力学角度阐明了液压阀稳态液动力的基本概念和计算方法,分析了滑阀、锥阀、插装阀的稳态液动力受力情况的差异,分析结果表明:稳态液动力总是使阀芯关闭。

结合实例,分析了考虑稳态液动力时的液压阀、液压系统的影响因素。

纠正了国内一些大学液压教材中关于稳态液动力的一些错误认识。

关键词:大学教材,液压传动,液动力Correct some Wrong Opinions about Flow ForcesZHANG Hai-ping(Shanghai ,hpzhang856@ )Abstract : Starting from hypostasis of steady flow forces, this paper corrects some wrong opinions about the flow forces in most Chinese university textbooks. The behavior of flow forces in hydraulics system was introduced. Some practice examples were analyzed. Key words : university textbooks, hydraulic power and control, flow forces. 收稿日期:2010-06-06作者简介:张海平(1947-),男,江西湖口人。

1 引言稳态液动力是指液压阀内流体流动过程中没有时变流动的情况下,由于液体流动而引起的液体介质对阀芯的附加作用力。

要强调的是,一,流体不流动时本身就具有一定的静压力,而我们要研究的液动力是由于流动而引起的在此静压力上附加的部分;二,虽然我们只关心流体流动时对阀芯的作用力,但流体对阀体也可能会有作用力,即阀体也可能会对流体有反作用力,忽视了这一点,就可能引出错误的结论。

18秋西南大学 [1074]《液压与气动控制》作业答案

![18秋西南大学 [1074]《液压与气动控制》作业答案](https://img.taocdn.com/s3/m/5ab25c1b90c69ec3d5bb752b.png)

1、双叶片摆动液压缸摆动轴输出转矩是相同参数单叶片摆动液压缸的()。

1. 1/2倍2. 2倍3. 1倍2、平衡回路中,活塞快速向下运动时功率损失较大,锁住时,活塞和与之相连的工作部件会因泄漏而缓慢下落塞锁住定位要求不高的场合的平衡阀是()。

1.液控顺序阀组成的平衡阀2.单向顺序阀和换向阀组成的平衡阀3. A和B两项3、在油箱当中,吸油管道和回油管道的距离尽量()一些,以增加油液的循环距离,使油液散热量。

1.无相关规定2.远3.近4、蓄能器的功能主要是储存油液中多余的压力能,并在需要的时候释放出来,常用来在短时间内供应大量的压1.减小液压冲击或压力脉动2.增加系统压力3.减少压力、作为开关信号5、液压油牌号为LHL-32,第一个L代表的是润滑剂类,第二个L 代表的是()。

1.抗磨性2.导轨油型。

3.防锈、抗氧化型6、在定量泵-变量马达的容积调速回路中,如果液压马达所驱动的负载转矩变小,若不考虑泄漏的影响,试判1.基本不变2.增大3.减小7、在先导型溢流阀中,在远程调压时,无论是远程的调压阀起作用,还是先导阀起作用,溢流量始终经(1.先导阀阀口2.主阀阀口3.泄漏口。

8、下列属于方向控制阀的是()。

1.截止阀2.节流阀3.溢流阀9、理想液体的伯努利方程PV+ 1/2mv2 + mgh = 常数的量纲是()。

1.压力单位2.长度单位3.焦耳10、单作用叶片泵在转子转动一周的过程中吸油和压油各()。

1. F. 二次2.三次。

3.一次11、在液压系统中,常要求液压执行机构在一定的行程位置上停止运动或在微小的位移下稳定地维持住一定的1. E. 减压2.调压3.保压12、减压阀分为定值加压阀、定差减压阀和()。

1.定速减压阀。

2.定比减压阀3.定量减压阀13、液压泵吸油口通常会安装过滤器,其额定流量应为液压泵流量的()倍。

1. 22. 13. 314、()是板式连接阀的一种发展形式。

1.叠加阀2.插装阀3.管式15、在先导型溢流阀的图形符号中,黑色三角符号代表的是()。

液动力(参考资料)

2.3.2.4 作用在阀芯上的液动力问题当液流流经液压阀阀腔时,由于液流的动量发生变化,液流对液压阀会产生作用力,这个力称液动力,液动力是作用在阀芯上的主要轴向力之一。

液动力问题一直是液压界关注的一个重要问题,液动力不仅会影响阀的操纵力,而且还可能引起阀的自激振动,影响整个系统的稳定性和可靠性。

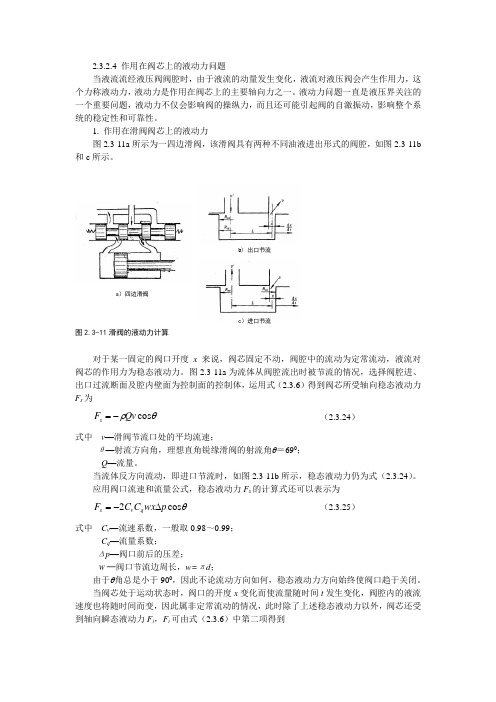

1. 作用在滑阀阀芯上的液动力图2.3-11a 所示为一四边滑阀,该滑阀具有两种不同油液进出形式的阀腔,如图2.3-11b 和c 所示。

b ) 出口节流c )进口节流a )四边滑阀图2.3-11滑阀的液动力计算对于某一固定的阀口开度x 来说,阀芯固定不动,阀腔中的流动为定常流动,液流对阀芯的作用力为稳态液动力。

图2.3-11a 为流体从阀腔流出时被节流的情况,选择阀腔进、出口过流断面及腔内壁面为控制面的控制体,运用式(2.3.6)得到阀芯所受轴向稳态液动力F s 为θρcos Qv F s -= (2.3.24)式中 v —滑阀节流口处的平均流速;θ—射流方向角,理想直角锐缘滑阀的射流角θ=690;Q —流量。

当流体反方向流动,即进口节流时,如图2.3-11b 所示,稳态液动力仍为式(2.3.24)。

应用阀口流速和流量公式,稳态液动力F s 的计算式还可以表示为θcos 2p wx C C F q v s ∆-= (2.3.25)式中 C v —流速系数,一般取0.98~0.99;C q —流量系数;Δp —阀口前后的压差;w ─阀口节流边周长,w=πd ;由于θ角总是小于900,因此不论流动方向如何,稳态液动力方向始终使阀口趋于关闭。

当阀芯处于运动状态时,阀口的开度x 变化而使流量随时间t 发生变化,阀腔内的液流速度也将随时间而变,因此属非定常流动的情况,此时除了上述稳态液动力以外,阀芯还受到轴向瞬态液动力F i ,F i 可由式(2.3.6)中第二项得到dtdQ L d v t F i ρτρ∂∂τ =-=⎰ (2.3.26) 式中 —当出口节流时取“-”,进口节流时取“+”;L —进、出口中心距离;由上式可知,对图2.3-11a 所示的出口节流情况,在滑阀开启过程中,由于流量增大,作用在阀芯上的瞬态液动力F i 指向左,使阀芯趋于关闭,而在滑阀关闭过程中使滑阀趋于开启。

西南大学18秋[0926]液压与气压传动作业答案

![西南大学18秋[0926]液压与气压传动作业答案](https://img.taocdn.com/s3/m/6246ca2587c24028915fc3e7.png)

1、如图所示的回路中,溢流阀的调整压力为5MPa,减压阀的调整压力为2.5 MPa,夹紧缸在夹紧工件前作()。

1. 5MPa,5MPa,2.5 Mpa zxl2. 0MPa,0 MPa, 0MPa3. 5MPa,0 MPa ,0MPa2、在齿轮泵的泄漏当中,()泄漏量最大,占到总泄漏量的80%以上。

1.端面2.齿顶3.齿侧3、对于液动换向阀,按照阀芯对中的形式,分为弹簧对中式和()。

1.手动对中型。

2.液压对中型3.磁力对中式4、应用最广的减压阀类型是()。

1.定差减压阀2.定比减压阀3.定值减压阀5、按照气动控制元件的作用是,顺序阀属于()。

1.压力控制阀2.方向控制阀3.流量控制阀6、下列属于液压传动中最基本的参数是()。

1.压力2.效率3.功率7、利用先导型溢流阀的远程控制口卸荷属于()。

1.流量和压力卸荷两者都有2.压力卸荷3.流量卸荷8、世界上第一台水压机是()制成的。

1. B. 美国2.英国3.中国9、调速阀是将定差减压阀和节流阀串联起来,溢流节流阀是将稳压溢流阀和节流阀()起来1.串并联2.并联3.串联10、压力阀共同的特点是作用于阀芯上的()与弹簧力相平衡的原理进行工作的。

1.重力2.液动力3.液压力11、下列不属于溢流阀特征的是()。

1.阀与负载相并联2.采用进口压力控压。

3.阀和负载相串联12、液体质点互不干扰,液体的流动呈线性,且平行于管道轴线,这种流动状态称之为(1.紊流2.层流3.断流。

13、与溢流阀的图形符号和动作原理相同的是()。

1.内控内泄顺序阀2.内控外泄顺序阀3.外控外泄顺序阀14、差动连接能()液压缸行进速度。

1.减少2.增加3.相等。

15、活塞杆固定式双杆活塞缸,缸筒与工作台相连,工作台的移动范围等于活塞有效行程的(1. 4倍2. 2倍3. 3倍16、一水平放置的双杆液压缸,采用三位四通电磁换向阀,要求阀处于中位时,换向过程中工作部件不易制稳的是下列哪种中位机能()。

液压控制元件.答案

2018/1/21

弹簧

阀芯

回油口

阻尼孔

40

2018/1/21

41

先导式:用刚度不太大的弹簧即可调整较高的开启压力

当进油口压力较低, 导阀上的液压作用力 小于弹簧5的作用力, 导阀关闭,没有溢流. 进油口压力升高到 作用在导阀上的液压 力大于导阀弹簧作用 力时,导阀打开,实现 溢流.

2018/1/21

2018/1/21

35

§3 压力控制阀

用途:

控制油液压力; 利用压力作为信号来控制执行元件和电气元件的动 作,使液压系统实现调压、稳压、减压、安全保护 和执行件顺序动作。

共同特点:

利用油液压力作用在阀芯上的推力与弹簧力平衡在不 同位置上,以控制阀口开度来实现压力控制。

2018/1/21

36

溢流阀

作用:对液压系统定压或进行安全保护。 用途:常用于节流调速系统中,和流量控制阀配合使用,

调节进入系统的流量,并保持系统的压力基本恒定. 溢流阀2并联于系统中 ,进入液压缸4 的流量由节流阀 3 调节 . 由于 , 泵 1 的 流量大于4所需的流量,油压升高,将 溢流阀2打开,多余的油液经阀2流回 油箱,系统压力基本保持不变.

60

2018/1/21

细长孔

Δp的影响:通过薄壁小孔的 流量受到的影响最小. 温度的影响:对于薄壁小孔, 粘度对流量几乎没有影响.

xc是阀口开度为xR=0

时的弹簧预压缩量 忽略弹簧刚度,则

p2 A1 p1 A2

由上式可见,选择阀芯的作用面积A1和A2,便可得到所 要求的压力比,且比值近似恒定.

2018/1/21 51

顺序阀:控制系统中各执行元件动作的先后顺序

液压传动-东南大学-习题解答1-7章

第一章 思考题和习题解注:2-6 结果与答案不同, 6-1,2结果与答案不同1.1 液压千斤顶如图1-7所示。

小活塞直径15 mm ,行程 10 mm ,大活塞直径60 mm ,重物产生的力F 2= 48 000 N ,手压杠杆比L :l = 750:25,试求:(1)此时密封容积中的液体压力p 是多少?(2)杠杆端施加力F 1为多少时,才能举起重物?(3)在不计泄漏的情况下,杠杆上下动作一次,重物的上升高度2S 是多少?解:(1)324800017(6010)4F p A π-===⨯MPa (2)63211710(1510)4F pA π-==⨯⨯⨯⨯ N125100750l F FF L ==⨯= N (3)212121510()0.62560A S S A ===mm 答:密封容积中的液体压力p = 17MPa ,杠杆端施加力F 1 =100 N ,重物的上升高度2S =0.625 mm 。

如果小活塞摩擦力175N ,大活塞摩擦力2000N ,并且杠杆上下一次密封容积中液体外泄0.2cm 3,重复上述计算。

解:(1)3248000200017.69(6010)4F p A π-+===⨯ MPa (2)63211710(1510)4F pA π-==⨯⨯⨯⨯ N125(175)110750l F F F L =+=⨯= N (3)11220.21000.554S A S A -⨯== mm1-2 如下图所示,两液压缸的结构和尺寸均相同,无杆腔和有杆腔的面积各为1A 和2A ,122A A =,两缸承受负载1F 和2F ,且122F F =,液压泵流量为q,求并联和串联时,活塞移动速度和压力。

并联时:两缸顺序动作,缸2先动。

速度相同,qv A=。

压力由负载决定。

串联时:速度由泵的流量决定:前缸1qv A =,后缸112q v A ⨯=压力由负载决定:后缸221F p A =,前缸21111112 2.5F A F A F p A A ⨯+==1-3 液压传动系统有液压泵,液压阀、液压缸、油箱、管路等元件和辅件,还要有电动机,而电气驱动系统只要一台电动机就行了,为什么说液压传动系统的体积质量小呐?解答:在同等功率条件下,液压传动相对于机械传动,体积和质量小。

不同锥角的直动式溢流阀稳态液动力分析

不同锥角的直动式溢流阀稳态液动力分析蔡超英;林添良;缪骋;任好玲【摘要】In order to reduce the impact of the steady-state flow force onthe performance of proportional relief valve, two kinds of basic structures which the seat and the spool with cone angle are analyzed.PRO/E is utilized to build the channel model of these two structures under different cone putational fluid dynamics (CFD)flow field simula-tion software is employed to simulate the flow field under different seats and spools cone angles and the pressure flow field distribution of the valves under different cone angles is analyzed.The steady-state flow force of different structures and different cone angles are compared.The results show that the steady-state flow force is reduced by 35%-60% when the seat with cone angle compared with the spool with cone angle.And the minimum steady-state flow forces are obtained when the half cone angleof the seat is 32.5°and that of the spool is 30°.%为了降低稳态液动力对比例溢流阀性能的影响,分析了阀座带锥角和阀芯带锥角两种比例溢流阀的基本结构方案,利用PRO/E 建立两种结构下不同锥角的流道模型.通过计算流体动力学(CFD)流场仿真软件对不同阀座与阀芯锥角的锥阀口流场进行数值模拟,分析不同锥角阀口的压力流场分布.对不同结构、不同锥角情况下的稳态液动力进行分析,结果表明:阀座带锥角比阀芯带锥角的结构稳态液动力减小了35%~60%;当阀座半锥角为32.5°,阀芯半锥角为30°时,稳态液动力最小.【期刊名称】《华侨大学学报(自然科学版)》【年(卷),期】2016(037)002【总页数】5页(P129-133)【关键词】比例溢流阀;稳态液动力;滑锥阀;流场仿真【作者】蔡超英;林添良;缪骋;任好玲【作者单位】华侨大学机电及自动化学院,福建厦门 361021;华侨大学机电及自动化学院,福建厦门 361021;华侨大学机电及自动化学院,福建厦门 361021;华侨大学机电及自动化学院,福建厦门 361021【正文语种】中文【中图分类】TP137随着数字液压与智能液压的发展,比例阀在液压系统中的应用日益广泛.液动力包括稳态液动力和瞬态液动力,是影响比例阀性能的关键因素之一[1].比例阀的工作频率较低,瞬态液动力较小,一般可以忽略.稳态液动力是指液压阀内流体在没有时变流动的情况下,由于液体流动而引起的液体介质对阀芯的附加作用力[2].当阀口流量较大时,液动力随之增大,对比例溢流阀的性能产生较大的影响[3].比例溢流阀的结构合理性影响着整个液压系统的工作特性,减小稳态液动力是提高比例溢流阀特性的一项主要措施.国内外许多学者对稳态液动力进行了大量研究.Amirante 等[4-5]对中位常开式换向阀的液动力进行了研究,发现中位常开与常闭液动力存在很大的差异.周盛等[6]提出了利用阻尼套压力补偿法补偿外流式锥阀的液动力.这些研究主要采用滑阀与锥阀结构的阀口,在一定条件下通过附加措施加以补偿或削弱[7],并没有深层次地分析液动力的影响因素,从根本上减小液动力对阀芯的影响.对采用滑锥阀式阀口的直动式比例溢流阀稳态液动力的研究则更少.一般阀口锥角都是按照经验值30°进行设计,并没有理论上的依据.本文以常用的4通径直动式滑锥阀为研究对象,分析阀座带锥角与阀芯带锥角两种不同结构的比例溢流阀的工作原理,采用Pro/E三维建模并通过计算流体动力学(CFD)流场仿真获得不同锥角下,阀芯所受到的稳态液动力,建立稳态液动力与锥角之间的关系.根据市面上成熟的小通径比例溢流阀的常用结构及基本参数,确定所研究的直动式比例溢流阀的主要参数:通径为4.39 mm;最高设定压力为31.5 MPa;最大阀口流量为40 L·min-1.溢流阀一般采用锥阀作为阀芯,锥阀具有密闭性好、加工方便等优点,但其导向条件差,需要增加额外的导向结构.滑锥阀继承了滑阀和锥阀的优点,具有很好的密封性和导向性,其两种结构形式,如图1所示.以阀座带锥角的形式(图1(a))为例,其工作原理为:阀芯在上侧比例电磁铁输出力FE与下侧液压力Fp(Fp=πpDx2/4)作用下达到平衡.式中:p为直动式比例溢流阀的入口压力;Dx为阀芯直径.因此,通过比较比例电磁铁输出力FE与作用在阀芯下端面的液压力Fp的大小,确定阀芯的移动方向,具体有以下2个步骤.1) 当FE>Fp时,阀芯处于最下端,阀口处于关闭状态,P-T不通,直动式比例溢流阀不工作.2) 当FE<Fp时,阀芯上移,阀口打开,P-T导通,直动式比例溢流阀起溢流调压作用.图1(b)中:阀芯带锥角的结构除了压力作用面直径从Dx变为dx以外,其工作原理与之相同,不再赘述.根据锥阀稳态液动力的图解法[2]可推导出滑锥阀的稳态液动力的图解法,如图2所示.比例溢流阀阀口关闭时,液体无流动,阀芯受到的静压力分布,如图2(b)所示.此时,阀芯受到的轴向合力为F=pA.比例溢流阀阀口打开时,在液体流动时,阀芯受到的压力不再处处相等.越靠近阀口处,液体的流速越高,压力越低.液体流动时阀芯的压力分布,如图2(a)所示.此时,阀芯受到的轴向力FZ如果还是按照静压力pA计算,必须加上一个修正量,即稳态液动力Fy,其方向指向阀口关闭的方向,如图2(c)所示.其中,轴向合力FZ数值可根据流体仿真得出,进而算出液动力Fy.阀芯带锥角的结构虽然在阀口结构上有区别,但是分析方法与此类似,不再赘述.3.1 锥阀口通流面积的计算通过阀口的流量方程[1]为式(1)中:Q为通过阀口流量;αD为流量系数(文中取0.7);A为通流面积;Δp为阀口前后压差;ρ为油液密度.根据式(1)可以推出通流面积,即将直动式比例溢流阀的相关数据带入式(2),计算得出最大通流面积A为3.59 mm2.故比例溢流阀的通流面积在0~3.59 mm2之间变化.由于在相同的通流面积与阀口压差时,稳态液动力的大小仅和阀口结构(阀座或阀芯锥角)有关,因此,为方便计算选取A为3 mm2.3.2 网格模型的建立1) 阀座带锥角的滑锥阀通流面积[1]为式(3)中:A(x)为阀口通流面积;x为阀口开度;β为阀座半锥角;Dx为阀芯直径. 在已知阀口通流面积为3 mm2,阀座半锥角β的情况下,反推式(3)可得阀口开度x 为一个一元二次方程,即由式(4)可得不同阀座锥角对应的阀口开度,如表1所示.2) 阀芯带锥角的通流面积[1]为在已知阀口通流面积为3 mm2,阀芯半锥角β的情况下,反推式(5)可得阀口开度x 的计算公式,即由式(6)可计算出不同阀芯半锥角对应的阀口开度.文中仅选取几个比较特殊的角度,如表2所示.根据表1,2的阀座锥角和阀口开度,利用Pro/E对直动式比例溢流阀内部流场进行三维实体建模.采用CFD前处理软件Gambit进行网格的划分及边界条件的设定.阀座锥角与阀芯锥角为30°时的网格划分截面图,如图3所示.3.3 计算条件设置为了保证结果的准确性及可比性,锥角为唯一变量,其他条件保持一致.模型的边界条件为压力进口及压力出口,进口压力为31.5 MPa,出口压力设置1 MPa背压;流体为不可压缩牛顿流体,流动状态为紊流,采用标准的k-ε湍流模型;流动介质为液压油,密度为870 kg·m-3,动力粘度为0.0261 Pa·s.采用CFD后处理软件Fluent进行数值求解.迭代结束后,残差收敛曲线平滑收敛,说明仿真的结果是可信的[8].比例溢流阀仿真压力图,如图4所示.由图4可知:当相同的阀口通流面积时,锥角变化会导致阀口压力分布发生变化,液体流动所产生的液动力也发生变化;比较阀座半锥角为30°,50°的压力图,压力场的变化较大,而阀芯带锥角的压力场则变化很小.利用Fluent的Force Report 功能计算各个仿真结果中阀芯受到的轴向力.通过进一步计算可以得出阀座半锥角从25°~50°的变化,以及阀芯半锥角从27.5°~42.5°的稳态液动力,如图5所示.由图5可以得到以下3点结论.1) 在相同锥角的情况下,阀座带锥角的结构比阀芯带锥角的结构稳态液动力降低了35%~60%;通过对2种结构分析可知:在流动时,液体作用在阀座锥角上的轴向力会反作用于阀芯,阀座反作用力的方向为阀口打开的方向,这与稳态液动力的方向相反,故可以抵消一部分液动力;而对于阀芯带锥角的结构,则无反作用力存在,因而在相同条件下,阀座带锥角结构的液动力会小于阀芯带锥角的结构.2) 对于阀座带锥角阀口,锥角的变化对稳态液动力的影响较大.当阀座半锥角从25°增加到30°时,稳态液动力随着半锥角的增大而减小;而当阀座半锥角从30°增加到50°时,稳态液动力随着半锥角的增大而增大.在30°时,稳态液动力出现最小值,由此推断:对阀座带锥角的结构,30°是最佳阀座半锥角.这与常用的阀芯锥角角度相吻合,说明所采用的理论分析和数值计算方法是准确的.3) 对于阀芯带锥角阀口,锥角的变化对稳态液动力的影响比较小.当阀座半锥角从27.5°增加到32.5°时,稳态液动力随着半锥角的增大而减小;当阀座半锥角从32.5°增加到42.5°时,稳态液动力随着半锥角的增大而增大.在此过程中,液动力在阀座锥角为32.5°时出现了最小值.因此,对于阀芯带锥角的结构,32.5°是其最佳半锥角,而不是常用的30°,但其最小稳态液动力是阀座带锥角的2.43倍.通过仿真分析,可以获得以下5点结论.1) 在相同锥角的情况下,阀座带锥角的结构比阀芯带锥角的结构稳态液动力减小了35%~60%.因此,在结构设计时应优先选择阀座带锥角的结构.2) 在相同条件下,阀座半锥角为30°时,阀芯所受稳态液动力最小为24.41 N;阀芯半锥角为32.5°时,阀芯所受稳态液动力最小为59.37 N.3) 当阀芯带锥角时,对稳态液动力的影响较小.4) 数值仿真结果与经验值相吻合,说明对稳态液动力的分析方法和所建立数值仿真模型是准确可信的.5) 阀芯带锥角的阀口结构的最佳锥角是32.5°.【相关文献】[1] 何晓晖,孙宏才,程健生,等.基于动网格的液压阀阀芯启闭中的液动力分析[J].解放军理工大学学报:自然科学版,2011,12(5):491-495.[2] 张海平.纠正一些关于稳态液动力的错误认识[J].液压气动与密封,2010(9):10-15.[3] 郭津津,解宁,刘杰,等.基于FLUENT的滑阀液动力研究及结构分析[J].机械工程文摘,2011(6):50-54.[4]AMIRIANTE R,DEL VESCOVO G,LIPPOLIS A.Flow forces analysis of an open center hydrauli c directional control valve sliding spool[J].Energy Conversion and Management,2006,47(1) :114-131[5]AMIRIANTE R,MOSCATELLI B P G,CATALANOL A.Evaluation of the flow force on a direct (single stage) proportional value by means of a computational fluid dynamic analysis[J].Ener gy Conversion and Management,2007,48(3):924-953.[6] 周盛,徐兵,杨华勇.高速开关阀液动力及阀芯锥面压强分布的实验研究[J].机械工程学报,2006,45(5):5-8.[7] 吴根茂,邱敏秀,王庆丰,等.新编实用电液比例技术[M].杭州:浙江大学出版社,2006:29-36.[8] 吕庭英,黄效国,何康宁.基于Fluent的液压伺服阀液动力研究[J].机床与液压,2011,39(13):131-132.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第五章 液压控制元件

第一节 概述

一、 液压控制阀的功能和分类

表5-1列出了液压阀的分类情况。

表5-1 液压阀的分类表

对液压阀的基本要求:

1)结构简单、紧凑、动作灵敏,工作可靠、调节方便。

2)密封性能好、压力损失小。

3)通用性好,便于维护和安装。

二、阀口的结构形式与对应的流量公式

分类 方法

种 类

详 细 种 类

按功 能分

压力控制阀

溢流阀、减压阀、顺序阀、平衡阀、卸荷阀、比例压力控制阀、缓冲阀、仪表截止阀、限压切断阀、压力继电器等

流量控制阀 节流阀、调速阀、分流阀、集流阀、分流集流阀、比例流量控制阀等 方向控制阀 单向阀、液控单向阀、换向阀、行程减速阀、充液阀、梭阀、比例方向控制阀等

按结构分类 滑阀 圆柱滑阀、转阀、平板滑阀、 座阀 锥阀、球阀、喷嘴当板阀、

射流管阀

按操纵方法分类 手动阀 手把及手轮、踏板、杠杆 机动阀 挡块及碰块、弹簧、液压、气动 电动阀 电磁铁控制、伺服电机和步进电机控制 按连接方式分类

管式连接 螺纹式连接、法兰式连接

板式及叠加式

连接 单层连接板式、双层连接板式、整体连接版式、叠加阀 插装式连接 螺纹式插装[二、三、四通插装阀]、法兰式插装、[二通插装阀]

按控制方式分类

电液比例阀 电液比例压力阀、电液比例流量阀、电液比例换向阀、电液比例复合阀、电液比例多路阀

伺服阀 单、两极(喷嘴挡板式、动圈式)、电液流量伺服阀、三级电液流量伺服阀、电液压力伺服阀、气液伺服阀、机液伺服阀 数字控制阀 数字控制压力阀、数字空制流量阀与方向阀

液压阀的阀口结构形式及过流面积如表5-2所示 。

表5-2液压阀的阀口结构形式及过流面积

通过各阀口的流量为

三、液动力

液流流经阀口时,由于流动方向和流速的变化造成液体动量的改变,阀芯会受到附加作用力,即液动力。

p

x A C q d ∆=2

)

(ρ

液动力分为稳态液动力和瞬态液动力两种。

(一)稳态液动力

稳态液动力指的是阀芯移动完毕,阀口开度固定之后,液流流经阀口时因动量改变而附加作用在阀芯上的力。

1、滑阀液动力

油液流经一个完整腔滑阀阀口的轴向稳态液动力的大小为F

bs

=ρqvcosФ,

作用方向使阀口趋向于关闭。

具体见圆柱滑阀稳态液动力

稳态液动力对滑阀性能的影响是

1)加大了操纵滑阀所需的力,尤其在高压大流量的情况下,成为操纵阀芯的突出问题;

2)使阀口趋于关闭,相当于一个回复力,使阀的工作趋于稳定。

为了解决稳态液动力增大滑阀操纵力的问题,通常在结构上采取一些措施来补偿或消除此力。

图5-1所示为采用特种形式的阀腔补偿稳态液动力的例子。

图5-1a为采用特种形式的阀腔;

图5-1b为在阀套上开斜孔,使流入和流出阀腔液体的动量互相抵消,减小轴向液动力;

图5-1c为加大阀芯的颈部直径,使液流流过阀芯时有较大的压力损失,以便在阀芯两端面产生不平衡的液压力,抵消轴向液动力等。

2.锥阀

图5-1 滑阀上稳态液动力的补偿法

a)特种形状阀腔 b)阀套开斜孔 c)

液流产生压降a)b)c)

不同的锥阀结构所受液动力有所区别。

图5-2所示为油液流经常用锥阀阀口的两种情况。

锥阀为两通阀,可以是A 流向B ,也可以是B 流向A ,前者为外流式,后者为内流式。

两种情况下的稳态液动力的大小均为

其中外流式锥阀阀口的稳态液动力使阀口趋于关闭,内流式的稳态液动力使阀口趋于开启。

具体见圆锥滑阀稳态液动力

四、滑阀上的液压卡紧力

滑阀在工作时阀体和阀芯之间存在不平衡的径向力,引起移动阀芯时的轴向摩擦力,即液压卡紧力。

引起液压卡紧现象主要的原因是来自滑阀形状误差和同心度变化所引起的径向不平衡液压力。

图5-3所示为滑阀上产生不平衡径向力的几种情况。

图中p 1、p 2分别表示高、低压腔的压力。

图5-3a 表示阀芯带有倒锥(锥部大端在高压腔),由于阀芯带有倒锥,阀芯上受到一个不平衡的径向力,直到阀芯与阀体二者接触为止。

c

图5-2 锥阀上的稳态液动力a)内流式 b)外流式

a)

b)

p

dx C qv F d b ∆==απαρ2sin cos

图5-3a 滑阀产生不平衡的径向力(倒锥)

图5-3b所示为阀芯带有顺锥,这时阀芯如有偏心,也会产生不平衡的径向力,但此力恰好是使阀芯恢复到中心位置,从而避免了液压卡紧现象。

图5-3b滑阀产生不平衡的径向力(顺锥)

图5-3c所示为阀芯或阀体因弯曲等原因而倾斜的情况,由图可见该情况的不平衡的径向力较大。

图5-3c滑阀产生不平衡的径向力(倾斜)

具体见液压卡紧图为了减小液压卡紧力,可以采取以下措施

1)提高阀的加工和装配精度,避免出现偏心。

阀芯的椭圆度和锥度允差为0.003~0.005mm,要求带顺锥。

2) 在阀芯凸肩上开均压槽。

均压槽可使同一圆周上各处的压力油互相沟通,并使阀芯在中心定位。

具体见开均压槽图

其中K与均压槽条数n有关,均压槽的位置应尽可能靠近高压腔,槽的深度和宽度至少应为间隙的10倍,通常取宽度为0.3~0.5mm,深度为0.8~1mm,槽距为1~5mm。

3)轴向加适当频率和振幅的颤振。

4)精密过滤油液。

五、液压阀的连接方式

1.管式连接

把阀体上的进出油口由螺纹或法兰通过管接头或法兰与管路直接连接。

2.板式连接

板式阀的各油口均布置在同一安装面上,通过安装螺钉将其固定在过渡板上,阀的进出油口经过过渡

板与管路相连。

3.集成块连接

当板式阀采用多个阀共用一个过渡板时,为集成块。

集成块为六面体,阀可以安装在集成块的不同侧面上,阀与阀之间的油路通过块内的流道沟通,这种连接可减少连接管路。

4.叠加式连接

叠加式连接是在板式连接的基础上发展起来的一种连接型式。

叠加阀的上下两面为安装面,并开有进出油口P、A、B、T及泄漏油口L。

将所需的阀叠加并用长螺栓经安装孔串联固定在底板上,回路的油口由底板与管路相连。

5.插装式连接

根据阀的不同功能由阀芯、阀套等构成的组件(插入件)插入专用的阀块孔内,配以盖板、先导阀组成不同要求的液压回路。

阀块内的流道将各组件之间的进出油口、控制油口沟通,然后与外部管路相连接。