第8章 空间齿轮机构及其设计

齿轮机构及其设计复习ppt课件.ppt

pb1

O1 ω1

pb1

O1

ω1

Pb1< Pb2

pb2

ω2

m1<m2

O2

不能正确啮合

Pb1 > Pb2

m1>m2

ω2 O

2

不能正确啮合

Pb1 Pb2 能正确啮合

P1 cosa1 P2 cosa2

m1 cosa1 m2 cosa2

pb1

O1

ω1

m1 cosa1 m2 cosa2

m1 m2 a1 a2

K1'

K1

B B'

A1

K2K1 = K2′K1′

K2' K2

A2

5 渐开线齿廓之间的正压力方向不变

1)啮合线:过接触点所作的公法

线都在一条直线N1 N2上,即所 有的啮合点均在N1 N2上,故 N1 N2为齿轮传动的啮合线;

2)压力线:两齿廓接触点间

的正压 压力总是沿其接触

点的公法线 方向。

N2

当两基圆位置确定后, N1 N 唯一确定,即:

圆圆。

由db=dcosα可知,当d一定时基圆也是一个大小唯一确 定的圆。

渐开线标准齿轮具有以下几何尺寸特征: 1)具有标准模数m和标准压力角α;

2)具有标准齿顶高ha ; 3)具有标准齿根高hf ; 4)具有标准齿厚s与齿间e,且s=e=πm/2 。

渐开线直齿圆柱齿轮的啮合传动

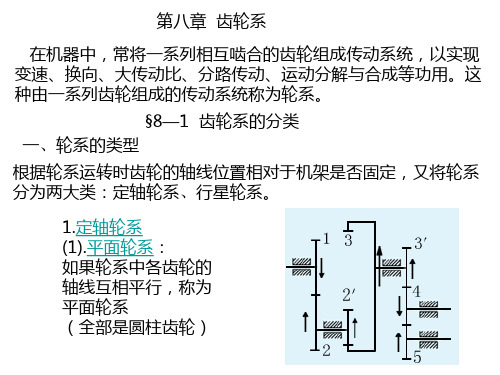

1 一对渐开线齿轮正确啮合条件

渐开线起始点A处曲率半径为0。

4)基圆以内无渐开线

rK

B

rb

n

K

B K

A rb

5)渐开线的形状取决于基圆的大小

K A1

rK1

机械原理_齿轮传动

齿轮机构及其设计 渐开线直齿圆柱齿轮的啮合传动 一对轮齿的啮合过程及连续传动条件

1 [ Z1(tg a1 tg ) Z 2 (tg a 2 tg )] 外啮合 2 1 [ Z1 (tg a1 tg ) Z 2 (tg a 2 tg )] 内啮合 2 2ha Z1 (tg a1 tg ) 齿轮齿条 2 sin 2 与m无关,随Z增大而增大,当Z 也增大到无

齿轮机构及其设计 渐开线标准齿轮的基本参数和几何尺寸 标准齿条的特点

1) 各同侧齿廓均为相互平行的直线,且齿廓上各 点压力角α相等,均等于齿形角 2) 不同线上的齿距相等,均为pi=p =πm,但 只有分度线上e=s

ha 、 h f 、h 、e 、s 、p 、c 等 仍用表10—2中有关公式计算

齿轮机构及其设计 渐开线直齿圆柱齿轮的啮合传动 渐开线直齿圆柱齿轮传动的 啮合过程 N1N2—理论上可能 的最长啮合线段, 特称为理论啮合线 N1、N2为啮合极限点 B1B2—实际啮合线

齿轮机构及其设计 渐开线直齿圆柱齿轮的啮合传动 一对轮齿的啮合过程及连续传动条件 齿轮齿条啮合传动

PB1不变, ha 2 ha m PB2 且 sin sin 2 h 1 a [ Z1 (tg a1 tg ) ] 2 sin cos 2ha Z1 (tg a1 tg ) 2 sin 2

m1 m2 m 正确啮合条件 1 2

齿轮机构及其设计 渐开线直齿圆柱齿轮的啮合传动 齿轮传动的中心距与啮合角

1 a (d 1 d 2 ) 2 m ( Z1 Z 2 ) 2

c

c c m

标准安装

1 d2 ) a (d 1 2

齿轮结构及设计PPT课件

范成运动 切削运动 进给运动

i z z0

THANK

YOU

SUCCESS

2019/4/17

范成实验的平面图如图

o1

' r1

c

表示。c c m

r2' o2

'

2.标准齿轮传动的中心距

•一对齿轮啮合传动时,中 心距等于两节圆半径之和。 •标准中心距(标准齿轮无 侧隙传动中心距)

o1

' r1 '

2 r ar 1 r 1 r 2

m z1 z 2 2

见表4—3

c

3.标准齿轮几何尺寸计算 o2

o2 (a)

o2 (b)

即必须满足下列条件:

pn1 pn 2

即

pb1 pb 2 pb

( pb pn )

pb m1 cos1 m2 cos 2

•一对渐开线直齿圆柱齿轮的正确啮合条件是:

两轮的模数相等,两轮的压力角相等。

1 2

m1 m2 m

m z1 cos (tg a1 tg ' ) 2

ra1 N2

rb1 B2 N1

P b m cos

2

0 2 B1B2 1 ' ' z1 (tg a1 tg ) z2 (tg a 2 tg ) a Pn 2

返回

四、渐开线齿廓的切削加工原理

1

o1

rb1

机械原理3D版课件-第8章 齿轮机构及其设计

齿顶高系数ha* :正常齿制ha*= 1,短齿制ha*= 0.8 。 顶隙系数c*:正常齿制c*= 0.25,短齿制c*= 0.3。

ha ham

hf (ha c )m

h ha hf (2ha c )m

§8-4 渐开线标准齿轮的基本参数和几何尺寸

三、几何尺寸 表8-4渐开线标准直齿圆柱齿轮几何尺寸公式

啮合终止点B1 —— 啮合线N1N2 与主动轮齿顶圆的交点。

线段B1B2 ——实际啮合线段。 啮合线N1N2 —— 理论啮合线段。 N1、N2 —— 啮合极限点。

图8-14齿轮重合度

§8-5 渐开线直齿圆柱齿轮的啮合传动

重合度——实际啮合线段与法向齿距的比值,用εa 表示。

a

B1B2 pb

连续传动条件—— 重合度大于或等于 1

重合度的计算

a

1 2π

z1tan a1

tan

z2 tan a2

tan

影响重合度的因素:

a) ε与模数m无关;

b) 齿数z越多,ε 越大; c) z趋于∞时,εmax=1.981; d) 啮合角α‘ 越小,ε越大;

e) 齿顶高系数ha*越大,ε越大。

图8-14齿轮重合度

图8-15 齿轮重合 度与齿轮啮合区段

图8-2渐开线的形成

二、 渐开线的特性

1. 发生线沿基圆滚过的长度,等于基圆上被 滚过的圆弧长。

2. 渐开线上任意点的法线恒与其基圆相切。发生 线与基圆的切点B就是渐开线在K 点的曲率中心,

线段KB是渐开线在K点的曲率半径。

3. 基圆内无渐开线。 4. 渐开线的形状取决于基圆的大小。

§8-3 渐开线齿廓及其啮合特性

齿轮机构及其设计

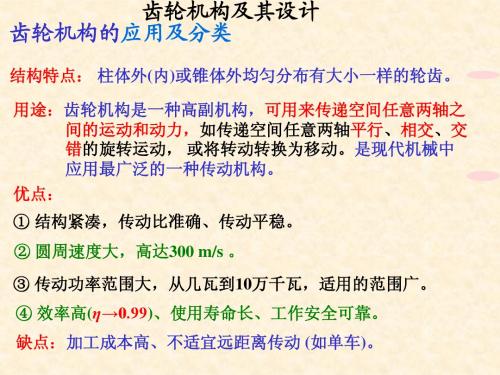

齿轮机构及其设计齿轮机构是现代机械中应用最广泛的一种传动机构。

与其它传动机构相比,齿轮机构的优点是结构紧凑,工作可靠,效率高,寿命长,能保证恒定的传动比,而且其传动的功率与适用的速度范围达。

但是,其制造安装费用较高,及精度齿轮传动的振动噪声较大。

齿轮机构根据实现传动比的情况,分为定传动比和变传动比齿轮机构。

定传动比的圆形齿轮机构根据两传动轴线的相对位置,可分三类:平行轴齿轮机构(两齿轮的传动轴线平行)、相交轴齿轮机构(两齿轮的传动轴线相较于一点)、交错轴齿轮机构(两齿轮的传动轴线为空间任意交错位置)。

1.瞬时传动比两齿轮的传动比总等于齿数的反比,即n1/n2=z2/z1,但其瞬时传动比却与齿廓的形状有关。

按三心定理,公法线n-n与二齿轮连心线的交点C为二齿轮的相对速度瞬心,即二齿轮在C点的线速度应相等:ω1 O1C=ω2 O2C,由此得瞬时传动比і12:і12= ω1/ω2= O2C/ O1C=r2/r1该式说明,具有任意齿廓的二齿轮啮合时,其瞬时角速度的比值等于齿廓接触点公法线将其中心距分成两段长度的反比。

这就是齿廓啮合基本定律。

满足齿廓啮合基本定律的传动比为常数或按一定规律变化的一对齿廓称为共轭齿廓。

在齿轮机构中,相对速度瞬心C称为啮合节点,简称节点。

为实现定传动比传动,要求两齿廓在任何位置啮合时,其节点C都为中心线上的一个固定点,分别以O1、O2为圆心、以O1C 和O2C为半径的圆C1和C2,称为齿轮的节圆(注意非分度圆)。

故节圆是齿轮的相对瞬心线,齿轮的啮合传动相当于其两节圆作无滑动的纯滚动。

2.渐开线圆柱齿轮及其基本齿廓1)齿轮的各部分名称•齿顶圆(直径d a)•齿根圆(直径d f)•齿厚(分度圆处s,任意圆周处sі)•齿槽宽(分度圆处e,任意圆周处eі)•齿距(分度圆处p,任意圆周处pі=sі+eі)•分度圆(直径d,规定标准齿轮分度圆上的齿厚s与齿槽宽e相等,即s=e=1/2 p)•齿顶高(齿顶部分的径向高度h a)•齿根高(齿根部分的径向高度h f)•全齿高(齿顶圆与齿根圆之间的径向距离,h=h a+h f)。

齿轮机构设计课件

随着个性化消费的兴起,CAD/CAE技术将 更加定制化,能够根据用户需求进行个性化 设计和定制。

END

THANKS

感谢观看

KEEP VIEW

选择设计方法

理论设计法

CAD辅助设计法

基于齿轮几何学和力学原理,通过理 论计算确定齿轮的基本参数。适用于 标准齿轮设计,精度要求较高。

利用计算机辅助设计软件进行齿轮设 计,通过参数化建模和优化算法,快 速得到满足要求的齿轮设计方案。

经验设计法

根据已有的设计经验和类似案例,通 过类比和优化确定齿轮的基本参数。 适用于非标齿轮设计,设计周期较短。

遗传算法

利用遗传算法进行齿轮优化设 计,通过模拟自然界的进化过 程,寻找最优解。

有限元分析

利用有限元分析方法对齿轮进 行应力分析、振动分析等,为 优化设计提供依据。

多目标优化

针对多个目标进行优化设计, 如齿轮的传动效率、强度、寿 命等,以实现最优的综合性能。

优化设计实例

圆柱齿轮优化设计

针对圆柱齿轮的几何参数、材料、 热处理等进行优化设计,提高齿

在分析过程中,需要计算应力循 环次数和应力幅值,并根据材料 的疲劳极限和安全系数来确定齿

轮的疲劳寿命。

疲劳强度的分析需要考虑齿轮的 润滑条件、表面处理和材料等因 素,以准确评估齿轮的疲劳性能。

PART 05

齿轮优化设计

优化设计方法

数学建模

建立齿轮机构设计的数学模型, 包括齿轮的几何参数、传动性 能、强度等。

高速、重载和重要的齿轮应选择较高的精度等级,反之则 可选择较低的精度等级。

齿轮热处 理

表面强化处理

如高频淬火、渗碳淬火等, 可以提高齿轮表面的硬度 和耐磨性。

齿轮机构及其设计教学课件PPT

ak

vk

Fn

K

t

t

A

k

rk ak

N

rbΒιβλιοθήκη Orb (ak + k ) = AN = NK = rbtanak

k = tanak -ak

展角K称为压力角aK的渐开线函数,工程上常用invaK表示。即

invak = tanak -ak

18

3.渐开线的极坐标参数方程

1

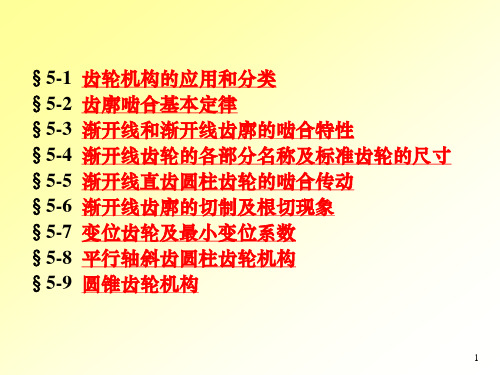

【教学目标】

了解齿轮机构的类型和应用; 理解齿廓啮合基本定律及有关共轭齿廓的基本知识; 掌握渐开线直齿圆柱齿轮的啮合特性及渐开线齿轮传动的正确啮合条件

和连续传动条件; 掌握渐开线齿轮各部分的名称、基本参数及各部分几何尺寸的计算; 了解渐开线齿廓的展成切齿原理及根切现象; 了解渐开线标准齿轮的最少齿数及渐开线齿轮的变位修正; 了解斜齿圆柱齿轮齿廓曲面的形成、啮合特点,并能计算标准斜齿圆柱

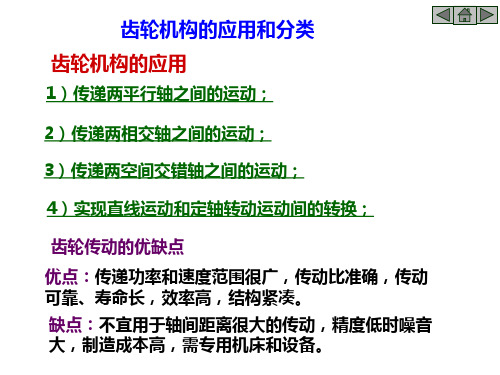

§5-1 齿轮机构的应用和分类 §5-2 齿廓啮合基本定律 §5-3 渐开线和渐开线齿廓的啮合特性 §5-4 渐开线齿轮的各部分名称及标准齿轮的尺寸 §5-5 渐开线直齿圆柱齿轮的啮合传动 §5-6 渐开线齿廓的切制及根切现象 §5-7 变位齿轮及最小变位系数 §5-8 平行轴斜齿圆柱齿轮机构 §5-9 圆锥齿轮机构

rk= rb/cosak k = invak= tanak -ak

ak

Fn

t

vk

K

t

A

k

rk ak

N

rb

O

19

4.渐开线的直角坐标方程

x =OC-DN=rbsinu- rbucosu y =NC+DK =rbcosu+ rbusinu 式中u称为滚动角:

第八章 机械原理设计 齿轮系

六、各档换档过程

1、一档

2、二档

3、三档

4、四档

5、五档

6、倒档

4、实现运动的合成与分解

差动轮系:2个输入,1个输出。——合成

差动轮系:1个输入,2个输出。——合成

差速器结构

直行:n1= n3=n4,行星轮2没有自转

拐弯:n1≠ n3,行星轮2既有自转又 有公转(当汽车转弯时,例如左转 弯,左轮走的是小圆弧,右轮走的 是大圆弧 ,以保证汽车转弯时, 两后轮与地面均作纯滚动 ,以减 轻轮胎的磨损 )

举例:图示为一大传动比的减速器, Z1=100,Z2=101,Z2'=100,Z3=99 求:输入件H对输出件1的传动比iH1

iH 199 1 100 100

若Z1=99

iH 1 100

4、实现变速和换向

三轴五档位变速器结构简图

三轴式五档位变速器

1 2 Z 2 Z3 定轴轮系 : i13 (1) 3 Z1Z 2

3 H Z1 H 周转轮系 : i31 (1) Z 1 H 3

4、联立求解:

Z 3 Z1 Z1 1 H 1 Z1Z 2 Z 3 Z 2 Z3

当车身绕瞬时转心转动时,左右两车 轮走过的弧长与它们至瞬心的距离成 正比 n1 (r L) r L n3 (r L) r L 又 H n1 n2 n1 n4 z3

i13 n3 n2 n1 n4 z1 1 n1 n3 2n4

又

i15

n1 3 z 2 z3 z5 (1) n5 z1 z 2, z 3,

惰轮(过轮):不影响传动比大小只起改变转向作用的齿轮

例 图示的轮系中,已知各齿轮的齿数Z1=20, Z2=40, Z'2=15, Z3=60, Z'3=18, Z4=18, Z7=20, 齿轮7的模数m=3mm, 蜗杆头数为 1(左旋),蜗轮齿数Z6=40。齿轮1为主动轮,转向如图所示, 转速n1=100r/min,试求齿条8的速度和移动方向。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ω2

v2 p

2

2

ω2

v2

ω1

1

p 1

左旋蜗杆

ω1

右旋蜗杆

机械原理系列教材

五、几何尺寸和变位蜗杆传动

1.蜗杆的导程角γ 将分度圆柱展开得:

tgγ =pz/π d1 = z1 px1/π d1 = mz1/d1

1.正确啮合条件 两齿轮大端的模数、压力角分别相等

精品课件!

精品课件!

机械原理系列教材

2.传动比

z i12 1 2 2 z1

r2 sin 2 r1 sin 1

01

r1

1

O

当轴交角 1 2 90 时

1 sin 2 sin(90 1) i12 c tan 1 tan 2 2 sin 1 sin 1

球面渐开线

k'0 N' N

基圆锥

k0

O

机械原理系列教材

三、背锥及当量齿数

直齿圆锥齿轮的齿廓曲面由球面 渐开线组成,无法展开成平面,需 用一个与球面上渐开线非常接近的 圆锥面上的渐开线来代替之。我们 可以用背锥齿廓代替圆锥齿轮球面 齿廓。 与球面相切于大端节 圆处的圆锥,称为大端的 背锥,背锥展开成扇形齿 轮,假想将扇形齿轮补全 为完整的圆形齿轮,此即 为当量齿轮,其齿数称为 当量齿数。其齿形与锥齿 轮大端的球面齿形相当, 两者m和α相同。

蜗杆蜗轮机构

ω2 2

β1

ω1 1

t

机械原理系列教材

机械原理系列教材

二、蜗杆传动类型简介

三、蜗杆蜗轮正确啮合条件

中间平面---垂直于蜗轮轴线并包含蜗杆轴线的剖面 中间平面内蜗杆于蜗轮的啮合相当于齿条与齿轮的啮合

正确啮合条件是中间平面内模数与压力角分别相等:

mt2=mx1=m ,αt2 =αx1=α

r

δ

o

Re

a

a’

A

b’

bδ

rv

O1

rv

机械原理系列教材

当量齿轮的分度圆半径为rv rv=AO / cos δ=r/ cos δ 设圆锥齿轮的齿数为z,模数为m,则: r=mz/2 又 故

rv=mzvv / 2= r/ cos δ

δ为圆锥齿轮的分度圆锥角

四、正确啮合条件和传动比

直齿圆锥齿轮机构

一、直齿圆锥齿轮齿廓的特点和类型

机械原理系列教材

二、直齿圆锥齿轮齿廓曲面的形成

与基圆锥相切于NO,且半径R等于基圆锥的锥距的扇形平面沿基圆锥作 相切纯滚动时,该平面上一点K在空间形成一条球面渐开线,半径逐渐减小 的一系列球面渐开线的集合,就组成了齿廓曲面,称为球面渐开曲面。

o k' k

定义:直径系数q 则

q=d1/m tgγ = mz1 / d1 = z1 / q q = z1 / tgγ

3.蜗轮的分度圆直径d2和中心距a d2=mz2 a=0.5(d1+d2)=0.5m(q+z2)

机械原理系列教材

六、蜗杆传动主要优缺点

优点: 传动比大、结构紧凑、传动平稳、噪声小。蜗杆导程角小于 当量摩擦角时有自锁性 缺点: 传动效率低、磨损大。为减少磨损,蜗轮齿圈常用青铜 制造,成本较高。

一般∑=β1+β2=90°,还应满足 且蜗杆与蜗轮螺旋线的旋向相同 蜗杆与蜗轮的压力角标准值为 α=20 °

中间平面

t

β1

γ =β

β2

∑

γ t

标准模数

机械原理系列教材

四、蜗杆蜗轮的传动比及蜗轮的转向 n1 z2 传动比 : i = --- = --- z1:蜗杆头数; z2:蜗轮齿数 n2 z1 蜗轮的转向--- 用手势确定蜗轮的转向:

机械原理系列教材 § 8- 3

1.特点 直齿圆锥齿轮传动用于传递相 交轴间的回转运动,用轴交角来表 示两回转轴线间的位置关系。 轮齿分布在圆锥体上,直齿圆 锥齿轮有分度圆锥、齿顶圆锥、齿 根圆锥、基圆锥、节圆锥。 轮齿从大端到小端逐渐收缩。 2.类型 圆锥齿轮轮齿 直齿 斜齿 曲齿 螺旋齿 圆弧齿

r2

02

五、直齿圆锥齿轮的几何尺寸

圆锥齿轮的参数以大端出为标准值,其几何参数也以大端为基准

机械原理系列教材

§ 8- 1

一、交错轴斜齿轮简介

交错轴斜齿轮机构有两个斜齿轮组成,但两齿轮的轴线不相平行

交错轴斜齿轮机构

机械原理系列教材

§ 8- 2

一、蜗杆蜗轮的形成 在∑=︱β1+β2︱=90°的螺旋齿轮机构,将轮1的螺旋角β1设计得远比 轮2的螺旋角β2大,轮1的分度圆直径d1远比轮2的分度圆直径d2小,而且轮1 的轴向长度又较大时,则轮1上的牙齿在其 分度圆柱面上将形成完整的螺旋线,使得 t 其外形如一螺旋,我们将其称为蜗杆。 这样形成的蜗轮蜗杆传动仍和螺旋齿 轮传动一样,相啮合的轮齿仍为点接 触。为了改善它们的啮合状况,可将 蜗轮的圆柱表面的直母线作成弧形, 部分地包住蜗杆,这样螺旋齿轮机构 的点接触就变成了蜗轮蜗杆机构的线 接触。降低了接触应力,减少了磨损, 改善了啮合情况。 β2

γ

d1

π d1

px

机械原理系列教材

2.蜗杆的分度圆直径d1和直径系数q 为了减少加工蜗轮滚刀的数量,规定d1只能取标准值。

表8-2 分度圆直径d1

第一系列

第二系列

10 11.2 12.5 14 16 18 20 22.4 25 28 31.5 35.5 40 45 50 56 63 71 80 90 100 112 125 140 160 180 200 224 250 280 315 355 400 17 21.2 26.5 30 33.5 38 42.5 48 53 60 67 75 85 95 106 118 132 144 170 190 212 300 340