模压成型模具与液压机

模压模具与液压机

有生命就会有希望,有信心就会有 成功,有思索就会有思路,有努力

9

第五章 模压模具与液压机

水平分型面: 分型面平行于压机的工作面

课件

5.2.2 压 模 分 类

一个水平分型 面敞开式压模 两个水平分型 面闭合式压模

有生命就会有希望,有信心就会有 成功,有思索就会有思路,有努力 10

第五章 模压模具与液压机

2

第五章 模压模具与液压机

课件

5.1.2 制品结构与模具的关系 制品的内外表面沿脱模 (1)出模斜度 方向与模具之间的夹角

为了脱模方便,需要一定的出模斜度,一般为1~1.5°. α

5.1 概 述

α α

脱模斜度

有生命就会有希望,有信心就会有 成功,有思索就会有思路,有努力

3

第五章 模压模具与液压机

第五章 模压模具与液压机

设计模具时应考虑因素: (1)制品的物理机械性能; (2)模压料的成型工艺性能; (3)制品成型后的收缩率; (4)制品及模具形状应有利于物料流动和排气; (5)有利于稳定快速加热; (6)结构尽量简单,降低成本。

课件

5.1 概 述

有生命就会有希望,有信心就会有 成功,有思索就会有思路,有努力

(2)壁厚与加强筋

课件

模压制品的壁厚不宜设计太大,否则不易传热, 导致内部固化不完全,冷却慢,并造成材料浪费。

概 述

壁厚过小,成型时流动阻力大,大型复杂制品 物料难以充满模腔。 在不增加整个制品厚度的条件下, 热固性模压制品控制在 1~6mm 增强制品的强度和刚度,并可避免由于 热塑性模压制品控制在 2~4mm 模压料固化收缩产生的变形翘曲。

用以保证上、下 模合模的对中性。

有生命就会有希望,有信心就会有 成功,有思索就会有思路,有努力

模压成型工艺的优缺点是什么呢

模压成型工艺的优缺点是什么呢模压成型是一种常见的制造工艺,在许多工业领域中得到广泛应用。

模压成型工艺通过将加热后的原料放入模具中,然后对其进行压缩成型,最终得到所需的产品。

这种工艺可以用于生产各种形状和尺寸的产品,具有一定的优点和缺点。

优点:1.生产效率高:模压成型工艺生产效率高,可以快速大批量生产产品,适用于工业化生产需求。

2.良好的产品一致性:由于模具的设计精确,模压成型工艺可以确保产品的尺寸精准一致,产品质量稳定可靠。

3.节省原材料:模压成型工艺可以最大限度地减少原材料的浪费,提高资源利用率。

4.适用范围广:模压成型工艺可用于生产各种材料的产品,包括塑料、橡胶、金属等,适用性广泛。

5.表面光洁度高:模压成型工艺可以制作产品表面光滑平整,外观美观。

缺点:1.初投资高:模具制造成本高昂,需要大量资金进行初期的投资,不适用于个体或小规模生产。

2.改变产品尺寸困难:一旦制作好的模具无法满足需求,需要重新设计和制作新的模具,改变产品尺寸较为困难。

3.生产周期较长:模压成型工艺的生产周期较长,从设计、制模、调试到大批量生产需要较长时间。

4.能耗较高:模压成型工艺需要加热原料、压缩成型等过程,能耗较高,对能源的消耗较大。

5.工艺复杂:模压成型工艺的操作较为复杂,需要经验丰富的操作人员进行操作,技术要求较高。

综上所述,模压成型工艺具有生产效率高、产品一致性好、节省原材料、适用范围广、表面光洁度高等优点,但也存在初投资高、改变产品尺寸困难、生产周期长、能耗较高、工艺复杂等缺点。

在选择生产工艺时,需要根据实际情况综合考虑其各方面特点,选择适合自身生产需求的工艺方式。

第6章热固性塑料的主要成型加工技术

半溢式:有支承面与溢式相似,有装料室,用于小嵌件制品

无支承面与不溢式模具很相似,阴模向外倾斜3°, 阴模阳间有溢料槽

溢式模具

不溢式模具

图6-5 半溢式模具示意图 (a)有支承面 (b)无支承面

6.1.3 模压成型过程及操作

6.1.3.1 模压成型过程

成型物料的准备、成型和制品后处理三个阶段

模压成型原理

(2) 热固性与热塑性塑料注射成型不同点

热固性塑料在料筒内的塑化(料筒温度)

热固性塑料熔体在充模过程的流动(剪切

应力和充模速度)

热固性塑料在模腔内的固化(模具温度)

6.4.2 热固性塑料注射成型机

(1)注射装置

作用:将塑料均匀地塑化成熔融状态,将熔料注射到模腔内

基本形式:螺杆式和柱塞式,主要采用往复式单螺杆注射

机

螺杆——与热塑性塑料注射机区别大 (2) 螺杆驱动装置(低转速大扭矩油马达驱动螺杆旋转)

(3) 合模装置(由模板,拉杆,合模油缸等组成,合模力大)

(4) 控制系统

(5) 特殊注射机

双柱塞式注射机

图6-22 柱塞式聚酯料团注塑机 图6-21 多工位注塑机

6.4.3 热固性塑料注射成型工艺

图6-23 热固性塑料注塑成型工艺过程

C→E,交联,放Q→T物>T模, V↓

E点卸压, P↓常压

F点脱模

模压成型压力-温度-体积关系 ——:无支承面 ------:有支承面

6.1.4 模压成型工艺控制

6.1.4.1 模压压力Pm

指成型时压机对塑 料所施加的压力

pm

D2

4 Am

pg

Pm与塑料种类、模温、 制品形状有关

模压P对流动固化曲线的影响 a-50MPa b-20MPa c-10MPa

模具研配液压机

模具研配液压机模具研配液压机是对冲压模具、冲裁模具、腔形模具、锻造模具、塑料成型模具及橡胶成型模具等进行精加工、调整和修复的精密设备。

根据结构和所具备的功能又可分为模具研配液压机和研配试冲液压机。

模具研配液压机主要适用于制造大、中型汽车覆盖件的冲压模和冲裁模的精加工和装配。

这种模具平面尺寸很大,价格十分昂贵,他们一般是先在仿形铣床上粗加工,然后将粗加工后的模具坯料在研配液压机上进行研配。

研配的过程是把标准凸模安装在研配液压机活动横梁的下平面上,粗加工后的凹模坯料装在下横梁上的活动工作台上,将红丹粉涂在标准凸模的型面上,活动横梁慢慢平行下降,将标准凸模的型面与粗加工后的凹模面轻轻接触,使凹模的粗加工面着上红色,用以检查凸、凹模型腔面贴合是否均匀。

活动横梁回升到上极限位置,根据凹模粗加工面上着色红点的分布,将着红色处打磨或研刮掉。

活动横梁再次下落,轻轻接触着色,再次回程打磨,如此反复,直至标准凸模型面与凹模型面贴合率达到要求时为止。

这种类型的研配液压机,具有工作台面大、最大封闭高度大、作业空间大、公称工作压力小、回程力大等特点。

动梁在动态和静态有较高的平行度,活动横梁的停止位置精度要高,一般可达0.02mm,并能在操作台屏幕上显示。

活动横梁应有可靠的自动锁紧装置,以防动梁的突然下落。

序号项目单位THP98—50YT98—100THP98—100THP98—100ATHP98—160THP98—200THP98—200A1公称力kN500100010001000160020002000 2回程力kN200~3005007005007001000720 3液体最大工作压力MPa16172121252025 4滑块行程mm1000150015002700130023001300 5最大开口mm1300230021002800150025001300 6翻转机构翻转能力kN152******** 7翻转机构翻转角度°1801801801801808滑块速度快速下行mm/s60606060605554微速下行mm/s0.5~210103~103~8104~8微动mm/s0.5~2工作mm/s10~3慢速上行mm/s1022回程mm/s606060606040509工作台有效尺寸左右mm1000320040004600140022001600前后mm70024002200250012002000120010移动工作台承重kg30003000040000500008000200008000 11移动工作台行程mm1650260024005700260022002600 12电动机总功率kW2147475722202213机器占地尺寸左右mm3472704172757124395049004150前后mm33457375737510675629563706295地面以上mm4400667067108470521564005015地面以下mm020001600260080072080014机架形式整体框架组合框架组合框架组合框架组合框架四柱组合框架序号项目单位THP98—200BTHP98—200CTHP98—200DTHP98—200ETHP98C—200THP98C—300THP98C—1001公称力kN20002000200020002000300010000 2回程力kN70045560084070010001200 3液体最大工作压力MPa20202525212525 4滑块行程mm250023002700160220018001800 5最大开口mm2500230028002200260024002480 6翻转机构翻转能力kN1501501507翻转机构翻转角度°1801801808滑块速度快速下行mm/s10030085706060400微速下行mm/s3~58~253~15103~12微动mm/s0.5~2 1.5~40.5~20.5~2工作mm/s4~3015~35慢速上行mm/s1010182~10回程mm/s100100857560603009工作台有效尺寸左右mm4000350046004500460046004500前后mm200022002500220025002500250010移动工作台承重kg30000200004000030000500004000060000 11移动工作台行程mm4200590052003000280027003000 12电动机总功率kW60609060513825013机器占地尺寸左右mm7200670076507600750071007100前后mm8760106001028580001120080858610地面以上mm7720795091857240840071008800地面以下mm260026002600270030002700329014机架形式组合框架组合框架组合框架组合框架组合框架组合框架组合框架。

第四章 模压成型

低,适合压制扁平盘状或碟状制品。此类模具适应性较好,一般可用于压制各种形状简

单,厚度不大,对尺寸及强度方面要求不高的普通制品。对于薄壁或壁厚的均匀性有严 格要求的、带片状或纤维填料的塑料制品不适合采用这类模具。因阴模较浅,也不宜压 制收缩率很大的塑料。

第11页

第四章

1-上模板; 2-组合式阳模; 3-导合钉; 4-阴模; 5-气口;

管路构成的一个密闭系统。小柱塞油泵给油施力F1,油液产生压力P,根据帕斯卡定律, P将等值地传递到活塞上,由于活塞面积比小柱塞面积大得多,故所产生的力F2很大, 利用F2给加热模具加压而成型制品。

第5页

第四章

图1 液压机的工作原理 1.小柱塞 2.活塞 3.上压板 4.模具 5.工作台 典型的液压机主要由机身(包括上、下横梁 及立柱)、活动横梁、顶出机构、工作油缸、 液压传动及电气控制系统等组成。 液压机的结构形式也很多,主要可分为上压 式液压机和下压式液压机。

腔表面光滑且设计合理,则流动性好。另外,在模压前对模塑料进行预热,升高模压温

度皆能提高流动性。 不同的产品对模塑料的流动性有不同的要求,形状复杂和薄壁制品要求模塑料有较 大的流动性。如果流动性太小,模塑料难以充满模腔,造成某些位置缺料,不能成型大 型、复杂的制品。但流动性也不能太大,否则会使较多模塑料熔融后溢出模具型腔,而 造成制品不密实,或树脂与填料分头聚集,产品质量下降。

第3页

第四章

模压成型设备

01

压机

上压式液压机 下压式液压机 溢式压缩模 不溢式压缩模 半溢式压缩模

02 模具

第4页

第四章

模压成型的主要设备是压机,压机是通过模具对塑料施加压力,在某些场合下压机 还可开启模具或顶出制品。压机有机械式和液压式,目前常用的是液压机。

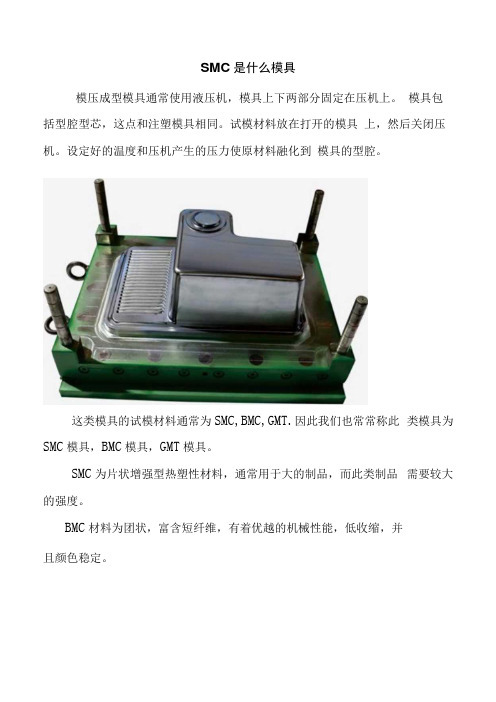

什么是SMC模压成型模具

SMC是什么模具

模压成型模具通常使用液压机,模具上下两部分固定在压机上。

模具包括型腔型芯,这点和注塑模具相同。

试模材料放在打开的模具上,然后关闭压机。

设定好的温度和压机产生的压力使原材料融化到模具的型腔。

这类模具的试模材料通常为SMC,BMC,GMT.因此我们也常常称此类模具为SMC模具,BMC模具,GMT模具。

SMC为片状增强型热塑性材料,通常用于大的制品,而此类制品需要较大的强度。

BMC材料为团状,富含短纤维,有着优越的机械性能,低收缩,并

且颜色稳定。

GMT材料为玻璃纤维增强型热塑性塑料,可广泛应用于汽车车身各部位,可替代传统的金属部件,减轻重量,降低成本,与注塑模具不同的是,SMC模具需要加热而不是冷却。

通常的加热方法有蒸汽,油, 电力,和高压水。

SMC模具的温度通常在140到160之间。

设计模具的温度系统时候要特别注意使模具的整个表面的温度保持一致。

温度的统一能减少变形,提高尺寸的稳定性,和产品表面的统一性。

高分子材料加工技术--压制成型

厚而定

高分子材料成型加工

四、模压成型工艺和条件限制

高分子材料成型加工

模压压力的作用

促进物料流动,充满型腔提高成型效率。 增大制品密度,提高制品的内在质量。 克服放出的低分子物及塑料中的挥发物所 产生的压力,从而避免制品出现气泡、肿胀 或脱层。 闭合模具,赋予制品形状尺寸。

高分子材料成型加工

计量

重量法:按质量加料。准确但麻烦; 容量法:按体积加料。方便但不及重量法

准确。 记数法:按预压坯料计数。操作最快,

但预先有个预压计量操作。

高分子材料成型加工

预压

在室温下,把定量的料预先用冷压法压成一 定形状规则的型坯

特点

加料快,准确,简单,便于运转。 降低压缩率,可减小模具的装料量和模具高

高分子材料成型加工

嵌件安放

加料前放入模具 平稳,位置准确

加料

准确均匀 合理堆放

闭模

应先快后慢——阳模未接触物料之前,应尽可能使 闭 模速度快,而当阳模快要接触到物料时,闭模速度要 放慢。

有利于缩短非生产时间 防止模具损伤和嵌件移位; 有利于充分排除模内空气

高分子材料成型加工

排气

赶走气泡、水份、挥发物,缩短固化时间 过早,不能完全排气 过迟,制品表面已经固化,气体不能顺利排出

高分子材料成型加工

2.模压压力的确定

取决于塑料种类、模温、制品形状和尺寸以及 其它工艺条件。

塑料的流动性越小,硬化速率与快,压缩率越 大,需施加的压力越大;

制品形状越复杂,深度越大,面积越大时,需 施加的压力越大;

预热的塑料比未经预热的需施加的压力小在一 定范围内,提高模具温度可有利于模压压力的 降低,但模温过高,靠近模壁的塑料会过早固 化而使它对降低模压压力没有作用。

模压成型工艺的特点及适用范围

模压成型工艺的特点及适用范围模压成型是一种常见的加工工艺,广泛应用于各种制造行业中。

其特点在于通过在一定温度和压力条件下,将原料塑料等材料加工成所需形状的成品。

模压成型工艺具有以下特点和适用范围:特点1.高精度:模压成型工艺可以制造出高精度、精细结构的制品,适用于对产品尺寸、形状有精确要求的场合,如电子产品外壳、工程模型等。

2.生产效率高:模压成型可以实现批量生产,能够在较短的时间内大量生产一致质量的制品,适用于需要大量生产的行业,如汽车零部件、家电产品等。

3.成本低:相比其他制造工艺,模压成型工艺的成本相对较低,具有较高的成本效益,适用于追求成本效益的生产场合。

4.制品表面光滑:模压成型工艺制造的制品表面平整光滑,不需要额外的表面处理,适用于对表面质量要求较高的产品,如化妆品包装、塑料盒等。

5.设计自由度高:模压成型工艺适用于各种形状、大小、复杂度的产品设计,有利于实现产品的个性化和定制化,适用于设计多样化的产品,如玩具、日用品等。

适用范围1.塑料制品行业:模压成型工艺在塑料制品行业应用广泛,如塑料包装、塑料零件、塑料玩具等。

2.电子产品制造:电子产品外壳、配件等往往采用模压成型工艺,以实现高精度和外观要求。

3.汽车零部件:汽车行业中许多塑料零部件通过模压成型工艺制造,满足汽车制造对质量和成本的要求。

4.医疗器械:一些医疗器械的外壳和配件采用模压成型工艺,确保产品的表面光滑和卫生要求。

5.家具生产:家具中的一些塑料配件和外壳也可以通过模压成型工艺制造,提高生产效率和产品质量。

总的来说,模压成型工艺具有高精度、生产效率高、成本低、表面光滑、设计自由度高等特点,适用于塑料制品、电子产品、汽车零部件、医疗器械、家具等多个行业,是一种常用的制造工艺之一。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3.0

R

2.5

T

2.0

1.5

1.0 0 0.2 0.4 0.6 0.8 1.0 1.2 1.4

R/T 应力集中系数与圆角半径关系

从图可以看出,当内圆角半径小于厚度的1/4时应力集 中表现很明显,而当采用大于厚度的3/4半径时对进一 步减小应力集中效果并不明显。因此,理想的内圆角 半径应大于四分之一壁厚。

5.1.1 模具的作用

1. 模压成型模具(简称压模):

纤维增强热固性或热塑性模压 料装于加热的模具型腔或加料 室内,模具在液压机上闭合并 加压。型腔内模压料在温度和 压力作用下熔融并充满模具型 腔,进而发生聚合反应使之固 化成型,变成所需的模压制品。 这类模具称为压模。

热塑性材料模压成型动画演示

(2) 模具

模具型腔的形状、尺寸、表面光洁度、分型面及脱 模方式等对制品尺寸与形状精度、理化及机械性能、 表观质量等有重要的影响; 模具结构对操作难易程度、生产率影响很大; 模具对制品成本有相当的影响。

4. 模压成型模具设计应考虑因素和注意的问题

(1)复合材料的物理机械性能; (2)模压料的成型工艺性; (3)制品在成型后的收缩率及各向收缩率差异; (4)制品及模具形状应有利于物料充分流动、排气; (5)模具的结构及加热装置有利于对模压料进行快速、 高效、均匀、稳定的加热; (6)在满足使用要求前提下应尽量简化模具结构及制 造工艺。

目录

• 5.1 概述 • 5.2 压模结构与分类 • 5.3 压模结构设计 • 5.4 压模的强度计算 • 5.5 电加热装置及其功率计算 • 5.6 液压机

5.1 概述

• 模具作用 • 模压料工艺性与模具设计的关系 • 制品结构与模具设计的关系

现代模塑产品的举例: 汽车用品系列

家用产品系列

军工用品系列

容器边缘的增强

4. 圆角和边缘修饰

模压件除了使用上要求采用尖角或者由于不能成型 出圆角之处外,应尽可能采用圆角。

原因:

模压件的边缘和边角带有圆角,可以增加模压件某 部位或整个模压件的机械强度;使模压料在模具中 易流动;有利于模压件的顶出;使模具成型零 件加强并可排除模具成型零件热处理或使用时可能 产生的应力集中。

(b)正确的

孔与边缘最小距离

模压件孔的成型,即模具(型芯)的设计如下: (1)通孔或不通孔(盲孔)成型时可直接完成。通孔成 型型芯也可以在中间对接。如图所示。

对接型芯成型孔

(2)太深的孔采用先成型一部分,另一部分由机械加 工完成。

(3)直径小(如d<1.5mm)而深的孔,且中心距离要 求精度高的,应以钻孔为宜。

5.1.2 模压料工艺性与模具设计的关系

影响制品收缩的因素有模压料性质、制品结构、模 具结构、模压工艺等方面。

模具结构对收缩量的影响: (1)截面的均匀性; (2)嵌件; (3)形状复杂性; (4)制件方向性

5.1.3 制品结构与模具设计的关系

1. 出模斜度(draft angle) 制品的内外表面沿脱模方向的倾斜角度。 作用:一定的拔模斜度既能保证制品顺利出模,又能起

加强筋以设计得短一些多一些为好。加强筋之间 中心距离不应小于2b。加强筋的端面不应与支承 面相平,至少应低于支承面0.5mm,如图所示。

除了采用加强筋外,薄壳伏的模压件可作成球面或拱 曲面,这样可以有效地增加刚性和减少变形,如图所 示。

容器底和盖的增强

对于薄壁容器的边缘,可按如图所示设计来增加刚性 和减小变形。

在保证成型和使用条件下,要求有均匀的截面和 最小的壁厚,以得到快速、完全的固化。

在可能的条件下,常将厚的部分挖空,使壁厚尽 量均匀一致;若结构要求有不同壁厚时,其比例 不超过1:4。

热固性模压料制品的厚度一般控制在1~6mm, 最大不得超过13mm。热塑性模压料应尽可能控 制在2~4mm之间。

3. 加强筋

在两部位交接处的外角上采用圆弧过渡能进一步减 少应力的集中,如图所示。

圆弧过渡

5. 孔

常见的孔有通孔、盲孔、形状复杂的孔、螺纹孔等。 对于模压件上的各种孔,尽可能设置在最不易削弱模 压件强度的地方。在孔之间以及孔与边壁之间均应留 有足够距离,孔与边缘最小距离不应小于该孔的直径。 如图所示。

(a)错误的

脱模斜度

脱模斜度添加

总之,选取出模斜度既要考虑脱模方便,又要考 虑塑件尺寸的公差要求,在满足塑件尺寸公差要 求的前提下、出模斜度可以取得大些,这样有利 于脱模。

2. 壁厚(wall thickness)

模压件壁厚对其质量影响很大。模压件壁厚的最小尺 寸应满足如下要求:具有足够的使用刚度和强度;能 承受脱模机构的冲击和震动;装配时能承受紧固力。

作用:在不增加整个制品厚度的条件下,增强制 品的刚度和强度,并可避免由于模压料固化收缩 产生的变形翘曲。

注:筋的每侧都应有1°斜度和3mm以上的过渡半径。

设计加强筋时,必须考虑加强筋的布置以减小因壁 厚不均而产生的内应力,或由于模压料局部集中而 产生缩孔、气泡。而且,加强筋底部的宽度应当比 它所附着的壁厚小。

到侧向加压的作用。

出模斜度所取数值必须在制造公差范围内,而所取 斜度的方向,对轴来讲应保证大端斜度向小的方向 取, 对孔来讲应保证小端斜度向大的方向取。如 图所示。

脱模斜度

制件上所取斜度的大小与制品性质、收缩率大小、 制件的壁厚和几何形状有关,亦随制件的深度不同 而改变。型芯长度及型腔深度越大,斜度应适当缩 小,反之则大。一般最小斜度为15′ ,通常取1~ 1.5° 。

(4)对于斜孔或形状复杂的孔可采用拼合的型芯 来成型,避免抽侧型芯。

6. 金属嵌件

模塑在模压件里的金属件称为金属嵌件。

作用:提高制品的强度、硬度、耐磨性、导电性等, 以满足使用要求;弥补因模压件结构、工艺性的不足 而带来的缺陷;提高制品尺寸的稳定性和制造精度、 降低材料消耗。

2. 模具的主要要求

模具是模压成型的主要工艺装备,对模具的主要要求 是:

(1)能承受20—80MPa的高压; (2)能制造出形状、尺寸精度、表观物理与机械 性能等均能满足使用要求的模压制品;

(3)要求模具结构合理、制造容易,操作方便, 造价低廉。

3. 影响模压制品质量的两个重要因素

(1) 模压工艺制度