圆体成形车刀的课程设计毕业资料

圆体成型车刀设计说明书

34.00

ΔP0

=-1.868 ±0.01

1,2 10.975 8.16382° 2.02513 29.49912 23.35289° 32.131

0

2.716± 3,4 13.93 6.42372° 5.0088 26.51568 25.65701° 29.416 0.02

5,6

16.4

5.45305°

所选为课程设计题目之二:

圆体成型车刀设计说明书

图解钢筋工程常见质量问题

工件如下图所示,材料为 45#钢, b=0.60GPa,HB=170~200,直径为 35mm,车削后不再磨削,要求车 出全部表面,并切出预切槽,用 C1336 单轴转塔自动车床,试设计圆体成型车刀。

10 0 -0.5

50 -0.36

查带销孔圆体成形车刀结构尺寸表得:C1336 单轴转塔自动车床用圆体成形车刀: d0=68mm,d=16mm,又知毛坯半径为 17.5mm,则 Amax=17.5-10.475=7.025mm≈7.0mm,代入 上式,可得

(e

m)

R0

Am a x

d 2

(34 7.0 8.0)

19mm

可选取 e=10mm,m=9mm,并选用带销孔的结构形式。

一般要求最小后角不小于 2°-3°,因此校验合格。

9)车刀廓形宽度 lx 即为相应工件廓形的计算长度 ljx,其数值及公差如下(公差是按 刀具设计手册第 29 页表 2-5 成形车刀廓形公差表确定)

l2=lj2=(2.716±0.02)mm

l3=lj3=(2.716±0.02)mm

l4=lj4=(2.716±0.02)mm

l5=lj5=(2.716±0.02)mm

圆孔拉刀刀具课程设计说明书

序言机械制造工艺学课程设计使我们学完了大学的全部基础课、技术基础课以及大部分专业课之后进行的.这是我们在进行毕业设计之前对所学各课程的一次深入的综合性的总复习,也是一次理论联系实际的训练,因此,它在我们四年的大学生活中占有重要的地位。

就我个人而言,我希望能通过这次课程设计对自己未来将从事的工作进行一次适应性训练,从中锻炼自己分析问题、解决问题的能力,为今后参加祖国的“四化”建设打下一个良好的基础。

目录0.序言 (1)1.可转位车刀设计 (3)2.圆孔拉刀设计 (10)3.结语 (15)4参考文献 (16)一可转位车刀设计设计题目:已知:工件材料Y12,使用机床CA6140,加工后dm=22,Ra3.2,需精车完成,加工余量自定,设计装T刀片95°偏头外圆车刀。

设计步骤:1.1 选择刀片夹固结构:考虑到加工在CA6140普通车床上进行,属于连续切削,采用杠杆式刀片夹固结构。

1.2选择刀片材料:(硬质合金牌号)由原始条件给定:被加工工件材料为Y12,连续切削,完成精车工序,按照硬质合金的选用原则,选取刀片材料(硬质合金牌号)为YT30。

1.3选择车刀合理角度:根据刀具合理几何参数的选择原则,并考虑到可转位车刀:几何角度的形成特点,选取如下四个主要角度。

(1)前角=15°,(2)后角=8°,(3)主偏角=95°;(4)刃倾角=-3°,后角α。

的实际数值以及副后角在计算刀槽角度时,经校验后确定。

1.4选择切削用量:根据切削用量的选择原则,查表确定切削用量为, 精车:pa =0.5 mm ,f =1mm/r ,v =60m/min1.5选择刀片型号和尺寸: (1)选择刀片有无中心固定孔由于刀片夹固结构已选定为杠杆式,因此应选用有中心固定孔的刀片。

(2)选择刀片形状按选定的主偏角=95°,选用三角形刀片 (3)选择刀片精度等级 选用U 级。

(4)选择刀片内切圆直径d (或刀片边长L ) 根据已选定的pa 、r K 、sλ,可求出刀刃的实际参加工作Lse 。

圆孔拉刀刀具课程设计说明书解读

序言机械制造工艺学课程设计使我们学完了大学的全部基础课、技术基础课以及大部分专业课之后进行的.这是我们在进行毕业设计之前对所学各课程的一次深入的综合性的总复习,也是一次理论联系实际的训练,因此,它在我们四年的大学生活中占有重要的地位。

就我个人而言,我希望能通过这次课程设计对自己未来将从事的工作进行一次适应性训练,从中锻炼自己分析问题、解决问题的能力, 为今后参加祖国的“四化”建设打下一个良好的基础。

目录0 •序言 (1)1 •可转位车刀设计 (3)2•圆孔拉刀设计 (10)3•结语 (15)4参考文献 (16)一可转位车刀设计己知:工件材料Y12,使用机床CA6140,加工后dm二22, Ra3. 2, 需精车完成,加工余量自定,设计装T刀片95°偏头外圆车刀。

设计步骤:1. 1选择刀片夹固结构:考虑到加工在CA6140普通车床上进行,属于连续切削,采用杠杆式刀片夹固结构。

1.2选择刀片材料:(硬质合金牌号)由原始条件给定:被加工工件材料为Y12,连续切削,完成精车工序,按照硬质合金的选用原则,选取刀片材料(硬质合金牌号)为YT30o1. 3选择车刀合理角度:根据刀具合理几何参数的选择原则,并考虑到可转位车刀:几何角度的形成特点,选取如下四个主要角度。

(1)前角= 15° , (2)后角=8° , (3)主偏角=95° ;(4)刃倾角=-3° ,后角a。

的实际数值以及副后角在计算刀槽角度时,经校验后确定。

1.4选择切削用量:根据切削用量的选择原则,查表确定切削用量为, 精车:dp =0.5 mm, f=lmm/r, v = 60m/min1. 5选择刀片型号和尺寸:(1) 选择刀片有无中心固定孔由于刀片夹固结构已选定为杠杆式,因此应选用有中心固定孔的 刀片。

(2) 选择刀片形状按选定的主偏角=95° ,选用三角形刀片(3) 选择刀片精度等级选用U 级。

圆体成形车刀,矩形花键拉刀课程设计

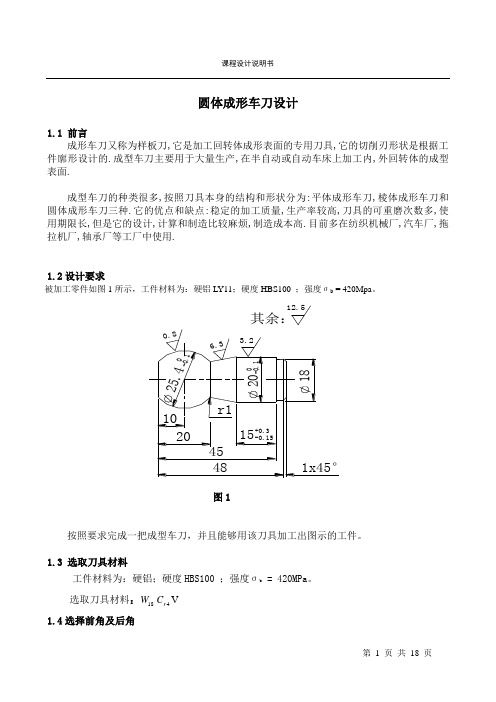

圆体成形车刀设计1.1 前言成形车刀又称为样板刀,它是加工回转体成形表面的专用刀具,它的切削刃形状是根据工件廓形设计的.成型车刀主要用于大量生产,在半自动或自动车床上加工内,外回转体的成型表面.成型车刀的种类很多,按照刀具本身的结构和形状分为:平体成形车刀,棱体成形车刀和圆体成形车刀三种.它的优点和缺点:稳定的加工质量,生产率较高,刀具的可重磨次数多,使用期限长,但是它的设计,计算和制造比较麻烦,制造成本高.目前多在纺织机械厂,汽车厂,拖拉机厂,轴承厂等工厂中使用.1.2设计要求被加工零件如图1所示,工件材料为:硬铝L Y11;硬度HBS100 ;强度σb = 420Mpa 。

3.228f7A7d10图2.34a 111.63.2图1.25.4r11045481x45°200-0.1-0.1203.20.86.3其余:12.515+0.3-0.1518图1按照要求完成一把成型车刀,并且能够用该刀具加工出图示的工件。

1.3 选取刀具材料工件材料为:硬铝;硬度HBS100 ;强度σb = 420MPa 。

选取刀具材料:18W 4r C V 1.4选择前角及后角由表(2-4)《金属切削刀具设计简明手册》得:fγ=30°,f λ=25°。

1.5 刀具廓形及附加刀刃计算 根据设计要求取r κ=20°。

a=3mm ,b=2mm ,c=5mm ,d=0.5mm如图(2)所示:以0—0线(过9—10段切削刃)为基准,计算出1—12各点处的计算半径r 。

(注:为了避免尺寸偏差值对计算准确性的影响,故常采用计算尺寸---计算长度和计算角度来计算)jx r =基本半径±2半径公差j1r =j2r =9mm;mm mm r j 975.9)41.0220(4=-==j3r ; mm r j 788.710)41.024.25(227=--==j5r ;625.40.1()12.67524j r mm =-=; 8118j j r r mm =-=;910127j j j r r r mm ==-=;1112715.04120j j j rr r mm tg ==-=︒;以上各个半径就是标注点的相对0—0线的半径长度,jx r 半径是进行刀具切削的各个点的设计绘制的。

推荐-中北大学课程设计说明书成形车刀设计 精品

1 绪论1.1 刀具的发展切削加工是现代制造业应用最广泛的加工技术之一。

据统计,国外切削加工在整个制造加工中所占比例约为80%~85%,而在国内这一比例则高达90%。

刀具是切削加工中不可缺少的重要工具,无论是普通机床,还是先进的数控机床(NC)、加工中心(MC)和柔性制造系统(FMC),都必须依靠刀具才能完成切削加工。

刀具的发展对提高生产率和加工质量具有直接影响。

材料、结构和几何形状是决定刀具切削性能的三要素,其中刀具材料的性能起着关键性作用。

国际生产工程学会(CIRP)在一项研究报告中指出:“由于刀具材料的改进,允许的切削速度每隔l0年几乎提高一倍”。

刀具材料已从20世纪初的高速钢、硬质合金发展到现在的高性能陶瓷、超硬材料等,耐热温度已由500~600℃提高到1200℃以上,允许切削速度已超过1000m/min,使切削加工生产率在不到100年时间内提高了100多倍。

因此可以说,刀具材料的发展历程实际上反映了切削加工技术的发展史。

1.2 设计目的金属切削刀具课程设计是学生在学完“金属切削原理及刀具”等有关课程的基础上进行的重要的实践性教学环节,其目的是使学生巩固和深化课堂理论教学内容,锻炼和培养学生综合运用所学知识和理论的能力,是对学生进行独立分析、解决问题能力的强化训练。

通过金属切削刀具课程设计,具体应使学生做到:(1) 掌握金属切削刀具的设计和计算的基本方法;(2) 学会运用各种设计资料、手册和国家标难;(3) 学会绘制符合标准要求的刀具工作图,能标注出必要的技术条件。

2 成形车刀设计被加工零件如图1.所示,工件材料为:青铜;硬度HBS115 ;强度σb = 360Mpa 。

2.1 棱体成形车刀的结构尺寸棱体成形车刀多采用燕尾结构,夹固可靠,能承受较大切削力。

主要结构尺寸有:刀体总宽度0L 、刀体高度H 、刀体厚度B 及燕尾尺寸M 等。

图1(1) 刀体总宽度0L ,如图1所示c L L =0,式中:c L ——成形车刀切削刃总宽度,d c b a l L c ++++=l ——工作廓形宽度;d c b a 、、、——成形车刀的附加刀刃;a ——为避免切削刃转角处过尖而设的附加刀刃宽度,常取为0.5~3mm 。

圆体成形车刀设计

圆体成形车刀设计1150111-01 秦磊一、设计课题:工件材料为45#钢,0.6b GPa σ=,工件如下图1所示。

要求设计圆体成形车刀,D=35mm ,d 1=22.28mm ,d 2=34mm ,d 3=32mm ,L 1=10mm ,L 2=25mm ,L 3=30mm ,L 4=40mm ,R=20mm 。

图1 加工工件图二、圆形成形车刀的结构尺寸: 序号 项目 数据来源或计算采用值 1 刀具材料 W18Cr4V2前角与后角由表2-615;12f f γα=︒=︒3 最大廓形深度max 3422.285.862t mm -== max 5.86t mm = 4 外径 由表2-2D 0=40mmR 1=20mm5画出工件廓形及刀具廓形标出各组成点及计算半径计算图(见图2)r 1=22.28/2=11.14mmr 2·3=34/2=17mmr 4·5=32/2=16mm r 1=11.14mmr 2·3=17mmr 4·5=16mm6成型刀宽度L 0=L 4+a+b+c+d=40+4+1+6+1=52mmL 0=52mm校验成型刀的宽度工件的最小直径d min :min 12211.1422.28d r mm ==⨯=0min 52 2.3 2.522.28L d ==<允许 宽度允许7 其余尺寸 按表2-2 d=13mmd 1=20mm d 2=20mm工件各组成点尺寸图2三、圆形成形车刀截形计算: 已知 条件 工件计算半径1r 11.14mm =,23r 17mm = ,45r 16mm = 刀具前,后角及外径15;12f f γα=︒=︒,R 1=20mm步骤 计算采用值(mm ) 1 1h sin 11.14sin15 2.8832f r γ==⨯︒= h=2.8832211cos 11.14cos1510.7604f A r γ==⨯︒=110.7604A =3 1sin 20sin(1512)9.0798c h R ε==⨯︒+︒= 9.0798c h =4 11cos 20cos2717.8201B R ε==⨯︒=117.8201B =5 454545 2.8832sin 0.1802,10.381416f f h r γγ====︒ 4510.3814f γ=︒6 454545cos 16cos10.381415.7381f A r γ==⨯︒= 4515.7381A =7 4545115.738110.7604 4.9777C A A =-=-= 45 4.9777C =8 4514517.8201 4.977712.8424B B C =-=-=4512.8424B =94545459.0798tan 0.707,35.260312.8424c h B εε====︒ 4535.2603ε=︒1045459.079815.7283sin sin 35.2603c h R ε===︒451452015.73 4.27P R R =-=-=4515.73R = 45 4.27P =11 232323 2.8832sin 0.1696,9.764617f f h r γγ====︒ 239.7646f γ=︒12 232323cos 17cos9.764616.7537f A r γ==⨯︒= 2316.7537A = 13 2323116.753710.7604 5.9933C A A =-=-= 23 5.9933C =14 2312317.8201 5.993311.8268B B C =-=-=2311.8268B =152323239.0798tan 0.7677,37.513411.8268c h B εε====︒ 2337.5134ε=︒1623239.079814.9107sin sin 37.5134c h R ε===︒231232014.91 5.09P R R =-=-=2314.91R =23 5.09P =图3 成形车刀样板图。

圆体成形车刀课程设计

圆体成形车刀课程设计1. 介绍本课程设计旨在让学员了解和掌握圆体成形车刀的工作原理、使用方法以及维护保养技巧。

圆体成形车刀是一种广泛应用于金属加工领域的切削工具,通过对工件进行切削和成形,从而实现工件的精确加工和制造。

本课程将通过理论学习和实践操作相结合的方式,帮助学员掌握圆体成形车刀的基本知识和技能,提升其在金属加工领域的应用能力。

2. 学习目标•理解圆体成形车刀的组成结构和工作原理•掌握圆体成形车刀的选用原则和使用方法•学会通过调整车刀参数实现不同工件的成形加工•了解圆体成形车刀的维护保养技巧,提高使用寿命和加工质量3. 课程内容3.1 基础知识•圆体成形车刀的定义和分类•圆体成形车刀的组成结构和工作原理•圆体成形车刀的应用领域和优势3.2 选用与使用•圆体成形车刀的选用原则和标准•圆体成形车刀的安装和调整方法•圆体成形车刀的加工参数设置3.3 成形加工实践•不同材料工件的成形加工技巧•圆体成形车刀的刀具路径规划•成形加工过程中的常见问题及解决方法3.4 维护保养技巧•圆体成形车刀的定期保养和清洁方法•圆体成形车刀的刃磨和修复技巧•圆体成形车刀的寿命评估和更换策略4. 学习方法•理论学习:通过课堂讲解和教材阅读,掌握圆体成形车刀的基本知识和原理。

•实践操作:设置实验项目,让学员亲自操作圆体成形车刀,实现不同工件的成形加工。

•组织讨论:开展小组讨论和案例分析,帮助学员深入理解圆体成形车刀的应用和问题解决方法。

5. 考核方式•学员实践操作成绩占总成绩的70%•学员课堂参与和讨论成绩占总成绩的20%•学员期末考试成绩占总成绩的10%6. 参考资料•《圆体成形车刀技术手册》•《CNC加工技术与实例》•《金属加工工艺与技术》课程设计标题:圆体成形车刀课程设计课程设计长度:1200字 Markdown文本格式输出。

圆体成型车刀

圆体成型车刀设计说明书目录1.前言 (2)2.绪论 (3)2.1刀具的发展 (3)2.2本课题的研究目的 (3)3 圆体成型车刀的设计 (4)3.1-3.2原始条件和设计要求 (4)3.3 圆体成型车刀设计步骤 (4)4圆体成型车刀工作图 (15)5 矩形划键拉刀的设计…………………………………………5.1-5.3原始条件和设计要求……………………………………5.4 矩形划键拉刀设计步骤…………………………………………6 矩形花健拉刀工作图…………………………………………总结 (17)致谢 (18)参考文献 (19)大学三年的学习即将结束,在我们即将进入大四,踏入社会之前,通过课程设计来检查和考验我们在这几年中的所学,同时对于我们自身来说,这次课程设计很贴切地把一些实践性的东西引入我们的设计中和平时所学的理论知识相关联。

为我们无论是在将来的工作或者是继续学习的过程中打下一个坚实的基础。

我的课程设计课题目是圆体成型车刀与矩形花键铣刀的设计。

在设计过程当中,我通过查阅有关资料和运用所学的专业或有关知识,比如零件图设计、金属切削原理、金属切削刀具、以及所学软件AUTOCAD的运用,设计了零件的工艺、编制了零件的加工程序等。

我利用此次课程设计的机会对以往所有所学知识加以梳理检验,同时又可以在设计当中查找自己所学的不足从而加以弥补,使我对专业知识得到进一步的了解和系统掌握。

由于本人水平有限,设计编写时间也比较仓促,在我们设计的过程中会遇到一些技术和专业知识其它方面的问题,再加上我们对知识掌握的程度,所以设计中我们的设计会有一些不尽如人意的地方, 为了共同提高今后设计设计的质量,希望在考核和答辩的过程中得到各位指导老师的谅解与批评指正,不胜感激之至.编者0502140124杨凯2.1刀具的发展随着社会的发展,时代的进步,刀具在生产中的用途越来越广.刀具的发展在一定程度上决定着生产率,中国加入WTO后,各行各业面临的竞争越来越激烈,一个企业要有竞争力,其生产工具必须具有一定的先进性.中国作为一个农业大国,其在机械方面的发展空间相当大,而要生产不同种类的零件,不管其大小与复杂程度,都离不开刀具. 目前,在金属切削技术领域中,我国和先进的工业国家之间还存在着不小的差距,但这种差距正在缩小。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.2 设计目的

金属切削刀具课程设计是学生在学完“金属切削原理及刀具”等 有关课程的基础上进行的重要的实践性教学环节,其目的是使学生巩 固和深化课堂理论教学内容,锻炼和培养学生综合运用所学知识和理 论的能力,是对学生进行独立分析、解决问题能力的强化训练。 通过金属切削刀具课程设计,具体应使学生做到: (1) 掌握金属切削刀具的设计和计算的基本方法; (2) 学会运用各种设计资料、手册和国家标难; (3) 学会绘制符合标准要求的刀具工作图,能标注出必要的技术条

2

件。 1.3 设计课题: 待加工工件如下图所示,材料为 40Cr 钢,年生纲领为 50 万件,要求 成形表面粗糙度为 Ra3.2mm。按所述要求设计成圆体成形车刀。

1.3设计步骤: 工件图

1.4 设计步骤: (1)选择刀具材料 因为工件材料为 40Cr,它是合金结构钢,其抗拉强度σb≥980Mpa, 其硬度为 HB174~229,查高速钢牌号及用途表,选用普通高速钢 W18Cr4V 制造。 (2)选择前角γf 及后角αf 根据材料的力学性能,查表取前角γf=5°,后角αf=10°。 (3)确定附加切削刃尺寸 取 a=2mm,b=1mm,c=3mm,d=1mm,kr=15°,kr1=15°。因为l0 =42mm,则 刀具的总宽度 L。=l。+a+b+c+d=42+3+1+3+1=49mm。因为 dmin =16mm, 则 L0 / dmin =49mm/16mm=3.0625,则在允许范围内。 (4)确定刀具的结构尺寸 工件的最大廓形深度αpmas=(28-16)/2=6mm。 按表 15-4 中的αpmas=10~12mm 来选 d0 和 d, d0 =70mm,d=22mm。 外径 d0 和孔径 d 主要考虑工件的最大廓形深度、排屑、刀体强度、刀 杆强度和刚度等问题,可由公式 d0=2R1≥2(αpmas+e+m+r)计算:

刀具工作图 (7)用计算法求刀具廓形——计算如下:

5

h0=R1sin(γf+αf)=9.0587mm B1= R1cos(γf+αf)=33.80755mm h =r1 sinγf =0.69728mm A1= r1 cosγf =7.96952mm sinγf2= h/r 2=0.07753 A2= r 2/cosγf2=8.97291mm C2 = A2-A1=1.00339mm B2 = B1 - C2 =32.80416mm tanc2= h0/ B2 =0.27614

圆体成形车刀的课程设计 设计题目: 圆体成形车刀

专业:机械设计与制造 班级:机制 学生姓名: 学号 : 指导老师: 教师评分:

1

圆体成形车刀设计

1.1 前言: 成形车刀又称为样板刀,它是加工回转体成形表面的专用刀具,

它的切削刃形状是根据工件廓形设计的。成型车刀主要用于大量生产, 在半自动或自动车床上加工内、外回转体的成型表面。当生产批量较 小时,也可以在普通车床上加工成形表面。

r1 =(16+16)/4=8mm r2 =(18+18)/4=9mm; r3 = r4 =(28.05+27.95)/4=14mm; r5 = r6 =(25+24.95)/4=12.49mm。

工件各组成点的尺寸 (6)用图解法决定刀具廓形,见图所示。 根据图解结果得: R1 =35m;

4

R2 =34.03mm; R3 = R4 =29.23mm; R5 = R6 =30.67mm。αpmas-r =70/2-6-22/2=18mm,则可选取 e=8mm, m=10mm,并选用带端面齿纹的结构形式,则查表可得 d1 =34mm,k=5mm,r=2mm,d2 =45mm,l2= 5mm,b=αpmas +k=11mm(取 11mm); 沉头孔深度l1 ,根据工件宽度,在下列范围内选取:l1=(1/4~1/2)L0 ,取l1 =21mm; 当空深 l>15mm 时,孔内加空刀槽,使 l3=l/2,取l 3 =8mm; (5)根据工件形状决定其组成点 1、2、3、4、5、6,各组成点的径 向及轴向尺寸表示在下图:

R3= R4/sin c3=29.23293mm 此设计图解法与计算法比较,误差为 0.01~0.03mm。 (8)样板设计及刀具工作图,见图纸。

6

成型车刀的种类很多,按照刀具本身的结构和形状分为:平体成 形车刀,棱体成形车刀和圆体成形车刀三种。相较传统的车刀,成形 车刀的具有显著的优势:稳定的加工质量,生产率较高,刀具的可重磨 次数多,使用期限长。但是它的设计、计算和制造比较麻烦,制造成 本也比较高。一般是在成批、大量生产中使用。目前多在纺织机械厂, 汽车厂,拖拉机厂,轴承厂等工厂中使用。