金属切屑刀具设计-圆体成形车刀、棱体成形车刀、圆拉刀的设计

刀具课程设计-圆孔拉刀,矩形花键铣刀的设计说明书

圆孔拉刀,矩形花键铣刀的设计说明书目录一.绪论 (3)1.1刀具的发展............................ .. (3)1.2本课题的研究目的....... .. (3)二.圆孔拉刀的设计 (3)1.刀具结构参数及各部分功用............................ . (5)2. 设计步骤 (5)3.设计要求 (5)4.确定拉削方式 (5)5.选择刀齿几何参数 (5)6.确定校准齿直径 (6)7.确定拉削余量 (6)8.选取齿升量 (6)9.设计容屑槽 (6)10.确定分屑槽参数 (8)11.选择拉刀前柄 (8)12校验拉刀强度与拉床载荷................. .. (8)13确定拉刀齿数和每齿直径尺寸........... . (9)14设计拉刀其它部分.......... .. (10)15.计算和校验拉刀总长 (11)16.制定拉刀技术条件 (12)17.绘制拉刀工作图 (12)三.矩形花键铣刀的设计 (12)3.1原始数据 (13)3.2设计步骤 (13)3.21齿槽半角 (13)3.22齿顶圆弧中心半角 (13)3.23齿顶宽 (13)3.24初算齿廓高度 (13)3.25铣刀宽度 (13)3.26按铣刀宽度最后确定齿廓高度 (13)3.27铣刀齿顶圆弧半径 (14)3.28齿顶圆角半径 (14)3.29铣刀前角 (14)3.30容屑槽形式 (14)3.31铣刀孔径 (14)3.32铣刀外径 (14)3.33铣刀圆周齿数 (14)3.34铣刀的后角 (15)3.35铲削量 (15)3.38容屑槽间角 (15)3.40键槽尺寸 (15)3.41空刀导角尺寸 (15)3.42技术条件 (15)总结 (16)参考文献 (17)一绪论1.1刀具的发展随着社会的发展,时代的进步,刀具在生产中的用途越来越广.刀具的发展在一定程度上决定着生产率,中国加入WTO后,各行各业面临的竞争越来越激烈,一个企业要有竞争力,其生产工具必须具有一定的先进性.中国在机械方面的发展空间相当大,而要生产不同种类的零件,不管其大小与复杂程度,都离不开刀具。

专用刀具设计

专用刀具设计标题:专用刀具设计(圆体)引言:在制造与工业领域中,专用刀具是至关重要的工具。

它们用于切削、钻孔、磨削和其他加工任务。

本文将重点介绍一种特殊的专用刀具设计,即圆体刀具。

圆体刀具是一种具有圆柱形状的刀具,广泛用于车削、铣削和钻孔等任务中。

我们将探讨它的设计原理、制造工艺以及应用领域。

一、设计原理:圆体刀具的设计原理是充分利用其圆柱形状的特点。

它通常由刀柄和刀片两部分组成。

刀柄是用来握持和固定刀片的部分,通常由金属材料制成。

刀片是用来进行实际切削的部分,要根据具体任务而选择合适的材料。

在圆体刀具的设计中,刀片的切削边缘是一个重要的考虑因素。

切削边缘应该具有足够的硬度和锐利度,以确保高效的切削。

此外,切削边缘的形状也需要合理设计,以适应不同材料的切削要求。

这涉及到刀片的几何参数,如刀尖半径、刀片倾角等。

圆体刀具的设计还需要考虑刀片的刚性。

在高速切削过程中,刀片需要具有足够的刚性,以避免振动和变形。

因此,刀片的材料选择和几何设计需要充分考虑刚性的要求。

二、制造工艺:制造圆体刀具的工艺通常包括以下几个步骤:1.选材:根据具体任务的要求,选择合适的材料作为刀柄和刀片的原料。

通常,刀柄采用高强度材料,如优质钢或硬质合金。

而刀片则需要选择具有高硬度和耐磨性的材料,如钨钢或陶瓷。

2.加工刀柄:通过数控机床等设备对刀柄进行加工。

加工内容包括车削、铣削、钻孔等步骤,以形成刀柄的最终形状。

3.制造刀片:根据刀片的几何要求,通过切削或电火花加工等方法制造刀片。

刀片的几何参数可以通过数控机床等设备进行精确控制。

4.安装组装:将制造好的刀片固定在刀柄上,通常采用机械紧固或焊接等方法。

在组装过程中需要确保刀片的位置和刚性。

5.表面处理:为了提高刀具的使用寿命和切削性能,可以采用表面处理技术,如渗碳、镀膜等方法。

三、应用领域:圆体刀具广泛应用于制造与工业领域。

以下是一些常见的应用领域:1.车削:圆体刀具可以用于车削任务,如车削圆形零件、内外圆筒面等。

圆形拉刀课程设计

《金属切削刀具》课程设计说明书课题名称:专业:班级:姓名:学号:指导老师:2012 年 6 月江西农业大学工学院前言伴随着大三的结束,大四的开始,我们已经开始慢慢的步入社会,课程设计其实已经变成鉴证我们三年所学的重要部分,通过课程设计很贴切地把一些实践性的东西引入我们的设计中和平时所学的理论知识相结合。

为我们无论是在将来的工作或者是继续学习的过程中打下一个坚实的基础。

种类繁多拉刀,它可加工各种形状通孔,直槽,螺旋槽和直线或曲线的外表面。

拉刀按加工表面不同,可分为内拉刀和外拉刀;按工作时受力方向不同,可分为拉刀和推刀。

拉削方式是指拉削过程中切削余量在各切削齿上的分配方式。

拉削方式对拉刀的结构和制造,拉到的耐用度,拉削力,拉削的表面光洁度和生产率有很大的影响。

拉刀是一种高生产率刀具,它切削速度低,耐用度高,寿命高。

拉刀是多刃切削刀具,切削力较大但机床结构简单,成本高,只适用于大批量生产我的课程设计课题是圆孔拉刀的设计。

在设计过程当中,我通过查阅有关资料和运用所学的专业或有关知识,比如金属切削原理、金属切削刀具、以及所学软件AUTOCAD、Solidworks的运用。

我利用此次课程设计的机会对以往所有所学知识加以梳理检验,同时又可以在设计当中查找自己所学的不足从而加以弥补。

使我对专业知识得到进一步的了解和系统掌握。

由于本人水平有限,设计时间也比较仓促,在设计的过程中会遇到一些技术和其它方面的问题,再加上我对知识掌握的程度,也只能到这个程度了,理解万岁。

目录前言第一章绪论设计题目 (3)第二章拉刀工作部分设计2.1选择刀具材料 (4)2.2确定拉削余量A (4)2.3齿升量的选取 (4)2.4选择几何角度 (5)2.5齿距及各齿数的确定 (5)2.6确定容屑槽形状和尺寸 (5)2.7分屑槽的确定 (7)2.8确定拉刀齿数和直径 (7)第三章拉刀光滑部分设计3.1柄部、颈部与过渡锥 (9)3.2 前导部、后导部与尾部 (10)3.3 拉刀总长度L0 (10)第四章拉削力及拉刀强度的校验4.1 拉削力的校验 (11)4.2 拉刀强度的校验 (11)4.3拉床拉力校验............................................................11第五章课程设计小结结束语 (12)参考文献 (12)23金属切削原理与刀具课程设计 “成形圆孔拉刀刀具设计”第一章 绪论设计题目图1-11.1已知条件:1、要加工的工件零件图如下图图所示。

车刀设计 棱体成形车刀的设计

一、刀具课程设计目的刀具课程设计是机械制造专业学生在学习“金属切削原理与刀具”课程及其他有关课程之后进行的一个重要教学环节,其目的是巩固加深理论教学内容,培养学生综合运用所学理论,解决实际刀具设计问题的能力。

通过刀具课程设计,学生应达到:1、掌握设计、计算刀具的能力;2、学会绘制刀具工作图,标注必要的技术条件;3、学会运用各种设计资料、手册及国家标准等。

二、刀具城程设计内容设计内容为一下几种刀具:1、棱体成形车刀设计;如下图图一材料为易切钢,σb=0.49Gpa,毛坯及工作各部分尺寸见下表,成形表面粗糙度为Ra3.2µm。

要求设计棱体成形刀。

三、设计步骤设计棱体成形刀1、选择刀具类型棱体成形刀。

2、选择刀具的材料参考《金属切削刀具设计简明手册》附表5,选用普通高速钢W18Cr4V制造。

整体制造。

3、确定刀具合理的几何角度。

选择前角r f与后角αf由表2-4,取r f=20º,αf=12º4、确定刀具的结构参数,包括刀体尺寸、刀齿齿数、刀齿及容屑槽的形状和尺寸、刀具装夹部分的尺寸等(1)、刀体总宽度L0如图一所示L0=L c式中L c———成形车刀切削刃总宽度,L c =L5+a+b+c+dL5———工件廓形宽度A、b、c、d———成形车刀的附加刀刃;A ———为避免切削刃转角处过尖而设的附加刀刃宽度,常取0.5~3mmB———为考虑工件端面的精加工和倒角而设的附加刀刃宽度,其数值应大于端面精加工余量和倒角宽度。

为使该段刀刃在主剖面内有一定后角,常做成偏角Kr=15º到45º,b值取为1~3mm;如工件有倒角,Kr值应等于倒角角度值,b值比倒角宽度大1~1.5mm;C———为保证后续切断工序顺利进行而设的预切槽刀刃宽度,c值常取为3到8mm;D———为保证成行车刀刀刃延长到工件毛坯表面之外的附加刀刃宽度,常取 d=0.5~2mm。

5、设计计算刀具的廓形标出工件廓形上各组成点1-11,确定0-0线为基准,计算出1-22点处的计算半径r jx;再以1点为基准算出计算长度l jxl jx=基本长度±公差/2l j2=6mml j3=12mml j4=15mml j5=19mml j6=25mm5、确定刀具结构尺寸L c= 35mm H= 75mm F= 25mm B= 25mm E = 9.2mm d,=8mm f = 8mm M = 37.620-0.13mm6、用计算法求出N-N剖面内刀具廓形上各点至8.9点所在后刀面的垂直距离Px.之后选择1.2段廓形为基准线,计算出刀具廓形上各点到该基准线的垂直距离ΔPx,即为所求的刀具廓形深度。

圆体成形车刀,矩形花键拉刀课程设计

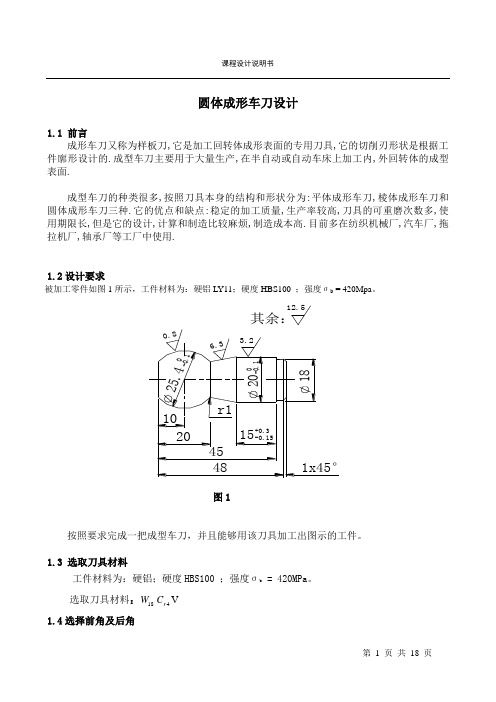

圆体成形车刀设计1.1 前言成形车刀又称为样板刀,它是加工回转体成形表面的专用刀具,它的切削刃形状是根据工件廓形设计的.成型车刀主要用于大量生产,在半自动或自动车床上加工内,外回转体的成型表面.成型车刀的种类很多,按照刀具本身的结构和形状分为:平体成形车刀,棱体成形车刀和圆体成形车刀三种.它的优点和缺点:稳定的加工质量,生产率较高,刀具的可重磨次数多,使用期限长,但是它的设计,计算和制造比较麻烦,制造成本高.目前多在纺织机械厂,汽车厂,拖拉机厂,轴承厂等工厂中使用.1.2设计要求被加工零件如图1所示,工件材料为:硬铝L Y11;硬度HBS100 ;强度σb = 420Mpa 。

3.228f7A7d10图2.34a 111.63.2图1.25.4r11045481x45°200-0.1-0.1203.20.86.3其余:12.515+0.3-0.1518图1按照要求完成一把成型车刀,并且能够用该刀具加工出图示的工件。

1.3 选取刀具材料工件材料为:硬铝;硬度HBS100 ;强度σb = 420MPa 。

选取刀具材料:18W 4r C V 1.4选择前角及后角由表(2-4)《金属切削刀具设计简明手册》得:fγ=30°,f λ=25°。

1.5 刀具廓形及附加刀刃计算 根据设计要求取r κ=20°。

a=3mm ,b=2mm ,c=5mm ,d=0.5mm如图(2)所示:以0—0线(过9—10段切削刃)为基准,计算出1—12各点处的计算半径r 。

(注:为了避免尺寸偏差值对计算准确性的影响,故常采用计算尺寸---计算长度和计算角度来计算)jx r =基本半径±2半径公差j1r =j2r =9mm;mm mm r j 975.9)41.0220(4=-==j3r ; mm r j 788.710)41.024.25(227=--==j5r ;625.40.1()12.67524j r mm =-=; 8118j j r r mm =-=;910127j j j r r r mm ==-=;1112715.04120j j j rr r mm tg ==-=︒;以上各个半径就是标注点的相对0—0线的半径长度,jx r 半径是进行刀具切削的各个点的设计绘制的。

金属切屑刀具设计——圆体成形车刀、棱体成形车刀、圆拉刀的设计

湖南工学院金属切屑刀具课程设计说明书题目圆体成形车刀、棱体成形车刀和圆拉刀的设计专业级班姓名学号指导老师职称圆体成形车刀设计设计说明及计算备注设计课题:工件如下图所示,材料为ζb=0.65GPa碳钢棒料,成形表面粗糙度为Ra3.2um,在C1336型单轴自动车床上加工。

要求设计圆体成形车刀。

设计步骤如下:1) 选择刀具材料查高速钢牌号及用途表,选用普通高速钢W18Cr4V制造。

2) 选择前角γf及后角αf根据材料的力学性能,查成形车刀的前角和后角表得:γf=10°,αf=12°。

3)画出刀具廓形(包括附加刃)计算图如下取k r=20°,a=2mm,b=1.5mm,c=5mm,d=1mm。

标出工作廓形各组成点1-12。

以0-0线(通过9-10段切削刃)为基准(以便于对刀),计算出1-12各点处的计算半径r jx(为避免尺寸偏差值对计算准确性的影响,故常采用计算尺寸、计算半径、计算长度和计算角度来计算):a、b、c、d ------ 成形车刀的附加刀刃;a ------ 为避免切削刃转角处过尖而设的附加刀刃宽度,常取为0.5—3mm;b ------ 为考虑工件端面的精加工和倒角而设的附加刀刃宽度,其数值应大于端面精加工余量和倒角宽度。

为使该段刀刃在主剖面内有一定后角,常做成偏角k r=15°--45°,b值取为1—3mm;如工件有倒角,k r值应等于倒角角度值,b值比倒角宽度大1—1.5mm;c ------ 为保证后续切断工序顺利进行而设的预切槽刀刃宽度,c值常取3—8mm;d ------ 为保证成形车刀刃延长到工件毛坯表面之外而设的附加刀刃宽度,常取d=0.5—2mm。

高速钢牌号及用途表出自金属切削刀具设计简明手册第113页附表5。

注:在本课程设计中本书后面简称刀具设计手册。

成形车刀前角和后角表见刀具设计手册第28页表2-4。

r jx=基本半径±(半径公差/2) r j1=22.64/2mm=11.32mmr j2=28/2mm=14mmr j4=25/2mm=12.5mm再以1点为基准点,计算出计算长度l jxl j2=10mml j3=20mml j4=27mml j5=35mm4) 计算切削刃总宽度Lc ,并校验Lc/d min 之值 Lc=lj5+a+b+c+d=35+2+1.5+5+1=44.5mm d min =2×rj1=2×11.32=22.64mm 则5.29655.164.225.44min <==mmmmd L c ,允许。

金属切削原理拉刀设计

金属切削原理与刀具课程设计课程设计说明书课题名称:专业:班级:姓名:学号:指导老师:目录1.课程设计题目.。

22.拉刀结构参数2.1.拉削特点。

42.2.拉刀材料选择。

42.3.拉床类型选择。

43.拉刀部分设计3.1. 拉削方式选择。

43.2. 确定拉削余量。

43.3. 确定道具集合参数3.3.1 齿升量fz。

43.3.2 确定齿距p。

43.3.3 确定道具几何角度。

53.4 确定容屑槽形状及尺寸3.4.1 容屑槽形状选择。

.。

53.4.2 确定容屑槽系数。

53.5 确定分屑槽尺寸。

53.6 确定拉刀齿数和拉削部分长度3.6.1 拉刀齿数的计算。

53.6.2 计算拉刀切削部分长度。

64 拉刀其他部分设计4.1 拉刀柄部设计。

64.2 拉刀前后导部设计。

64.3 尾部设计。

64.4 拉刀总长度。

65 拉刀强度及拉床拉力试验5.1 拉削力。

65.2 拉刀强度校核。

75.3 机床强度校核。

7参考文献。

7综合式圆孔拉刀设计1. 课程设计题目1、已知条件:1、要加工的工件零件图如图所示。

2、工件材料:45钢。

σb =0.65GPa3、使用拉床:卧式内拉床L6110A 。

零件图1. 设计出精加工拉刀,所设计的拉刀能够完成零件的内孔加工任务;2. 课程设计说明书一份。

倒角1×45°2.拉刀结构参数2.1拉削特点拉削是利用拉刀切削金属的搞生产率加工方法,可用来加工各种形状的通孔.槽及简单或复杂形状的外表面。

拉学加工与其他切削方法比较,其特点在:生产力高,加工精度和表面粗糙度高。

成本低,机床结构简单操作见到等2.2拉刀材料选择由于刀具材料为45钢,且σ=0.65GPa,那么刀具材料选择40Cr。

b2.3拉床类型选择查阅书本和参考资料选用卧式拉床L6110A3.拉刀部分设计3.1拉削方式选择拉削方式可分为分层式拉削法(成形式,渐成式),分块拉削法和组合拉削法。

本次设计采用组合拉削法,粗切齿按分块式设计,精切齿则采用成形式结构3.2确定拉削余量按书上经验公式A=0.005D+(0.1-0.2)L取系数0.15经计算得A=1.4mm3.3确定刀具几何参数3.3.1齿升量fz由已知条件知:被加工材料为45钢,再由表16-1(课本)知fz=0.03~0.08mm 依据加工特性,粗切齿fz应取大一些,而精切齿fz应取小一点,但不可以小于0.005mm故粗取粗齿fz=0.06mm3.3.2 确定齿距P由经验公式16.4(课本)知:p=(1.25~1.9)L 取p=1.460≈10.84 由《金属切削手册》表8-7:取p=11mm 又要保证拉削平稳和拉刀强度,所以拉刀同时工作的齿应保证Ze=3~8由公式16.5(课本):Ze=L/p +1=60/11 +1≈6.45,取工作齿数Ze=6,所以满足同时工作的齿Ze=3~8又取精切齿和校准齿距P=9mm3.3.3确定刀具几何角度由书上课本表16-2前角选r 。

圆体成形车刀的课程设计毕业资料

1.2 设计目的

金属切削刀具课程设计是学生在学完“金属切削原理及刀具”等 有关课程的基础上进行的重要的实践性教学环节,其目的是使学生巩 固和深化课堂理论教学内容,锻炼和培养学生综合运用所学知识和理 论的能力,是对学生进行独立分析、解决问题能力的强化训练。 通过金属切削刀具课程设计,具体应使学生做到: (1) 掌握金属切削刀具的设计和计算的基本方法; (2) 学会运用各种设计资料、手册和国家标难; (3) 学会绘制符合标准要求的刀具工作图,能标注出必要的技术条

2

件。 1.3 设计课题: 待加工工件如下图所示,材料为 40Cr 钢,年生纲领为 50 万件,要求 成形表面粗糙度为 Ra3.2mm。按所述要求设计成圆体成形车刀。

1.3设计步骤: 工件图

1.4 设计步骤: (1)选择刀具材料 因为工件材料为 40Cr,它是合金结构钢,其抗拉强度σb≥980Mpa, 其硬度为 HB174~229,查高速钢牌号及用途表,选用普通高速钢 W18Cr4V 制造。 (2)选择前角γf 及后角αf 根据材料的力学性能,查表取前角γf=5°,后角αf=10°。 (3)确定附加切削刃尺寸 取 a=2mm,b=1mm,c=3mm,d=1mm,kr=15°,kr1=15°。因为l0 =42mm,则 刀具的总宽度 L。=l。+a+b+c+d=42+3+1+3+1=49mm。因为 dmin =16mm, 则 L0 / dmin =49mm/16mm=3.0625,则在允许范围内。 (4)确定刀具的结构尺寸 工件的最大廓形深度αpmas=(28-16)/2=6mm。 按表 15-4 中的αpmas=10~12mm 来选 d0 和 d, d0 =70mm,d=22mm。 外径 d0 和孔径 d 主要考虑工件的最大廓形深度、排屑、刀体强度、刀 杆强度和刚度等问题,可由公式 d0=2R1≥2(αpmas+e+m+r)计算:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

湖南工学院金属切屑刀具课程设计说明书题目圆体成形车刀、棱体成形车刀和圆拉刀的设计专业级班姓名学号指导老师职称20**年6月12日圆体成形车刀设计设计说明及计算备注设计课题:工件如下图所示,材料为ζb=0.65GPa碳钢棒料,成形表面粗糙度为Ra3.2um,在C1336型单轴自动车床上加工。

要求设计圆体成形车刀。

设计步骤如下:1) 选择刀具材料查高速钢牌号及用途表,选用普通高速钢W18Cr4V制造。

2) 选择前角γf及后角αf根据材料的力学性能,查成形车刀的前角和后角表得:γf=10°,αf=12°。

3)画出刀具廓形(包括附加刃)计算图如下取k r=20°,a=2mm,b=1.5mm,c=5mm,d=1mm。

标出工作廓形各组成点1-12。

以0-0线(通过9-10段切削刃)为基准(以便于对刀),计算出1-12各点处的计算半径r jx(为避免尺寸偏差值对计算准确性的影响,故常采用计算尺寸、计算半径、计算长度和计算角度来计算):a、b、c、d ------ 成形车刀的附加刀刃;a ------ 为避免切削刃转角处过尖而设的附加刀刃宽度,常取为0.5—3mm;b ------ 为考虑工件端面的精加工和倒角而设的附加刀刃宽度,其数值应大于端面精加工余量和倒角宽度。

为使该段刀刃在主剖面内有一定后角,常做成偏角k r=15°--45°,b值取为1—3mm;如工件有倒角,k r值应等于倒角角度值,b值比倒角宽度大1—1.5mm;c ------ 为保证后续切断工序顺利进行而设的预切槽刀刃宽度,c值常取3—8mm;d ------ 为保证成形车刀刃延长到工件毛坯表面之外而设的附加刀刃宽度,常取d=0.5—2mm。

高速钢牌号及用途表出自金属切削刀具设计简明手册第113页附表5。

注:在本课程设计中本书后面简称刀具设计手册。

成形车刀前角和后角表见刀具设计手册第28页表2-4。

r jx=基本半径±(半径公差/2) r j1=22.64/2mm=11.32mmr j2=28/2mm=14mmr j4=25/2mm=12.5mm再以1点为基准点,计算出计算长度l jxl j2=10mml j3=20mml j4=27mml j5=35mm4) 计算切削刃总宽度Lc ,并校验Lc/d min 之值 Lc=lj5+a+b+c+d=35+2+1.5+5+1=44.5mm d min =2×rj1=2×11.32=22.64mm 则5.29655.164.225.44min <==mmmmd L c ,允许。

5) 确定结构尺寸应使d m e A R d +++≥=)(22max 00查带销孔圆体成形车刀结构尺寸表得:C1336单轴转塔自动车床用圆体成形车刀:d 0=68mm ,d=16mm ,又知毛坯半径为15mm ,则A max =15-rj1=15-11.32=3.68mm ≈3.7mm ,代入上式,可得mm dA R m e 3.22)87.334(2)(max 0=--=--≤+ 可选取e=12mm ,m=10mm ,并选用带销孔的结构形式。

6) 用计算法求圆体成形车刀廓形上各点所在圆的半径R x计算结果列于下表:7366.12)1210sin(34)sin(0=+⨯=+= f f c R h αγ 5243.31)1210cos(34)cos(00=+⨯=+= f f R B αγ 廓形组成点r jxγfx = arc sin(r j0/ r jx sin γf ) C x =r jx cos γfx - r j0cos γfB x =B 0-C xεx =arctg (h c /B x )R x =h c / sin εxΔR=(R 1-R x ) +δ 11,12(作为0点)10.8210°ΔP 0 =0.465±0.1111.32 γf1=arcsin(10.82 /11.32×sin10°)=9.56°C 1=11.32×cos9.56°-10.82×cos10°=0.5072 B1=31.5243 -0.5072= 31.0171 ε1=arctg(12.7366/31.0171)=22.32°R 1=12.7366/sin22.32=33.5352,3 14 7.71° 3.2178 28.3065 24.225° 31.041 2.494±0.2 4,5 12.58.644°1.702429.8201 23.128° 32.426 1.109±0.1 6,79.753 11.107° -1.085332.609621.335°35.008-1.473±0.17) 根据上表计算数值确定各点廓形深度ΔR 的公差。

8)校验最小后角此表出自刀具设计手册第27页表2-3此表内公差根据刀具设计手册第29页表2-5成形车刀廓形公差表确定5-6段切削刃与进给方向(即工件端面方向)的夹角最小,因而这段切削刃上后角最小,其值为a0=arctg[tg(ε6-γf6)sin20°]=arctg[tg(21.335-11.107)sin20°]=3.53°一般要求最小后角不小于2°-3°,因此校验合格。

9)车刀廓形宽度l x即为相应工件廓形的计算长度l jx,其数值及公差如下(公差是按刀具设计手册第29页表2-5成形车刀廓形公差表确定)l2=l j2=(10+0.2)mml3=l j3=(20+0.1)mml4=l j4=(27+0.2)mml5=l j5=(35+0.2)mm10) 画出车刀零件图及样板图车刀零件图及样板图见零件图和样板图图纸。

棱体成形车刀设计设计说明及计算备注设计课题如图所示,材料为易切钢,ζb=0.49GPa,成形表面粗糙度为Ra3.2um。

要求设计棱体成形车刀。

设计步骤如下:1) 选择刀具材料查高速钢牌号及用途表,选用普通高速钢W18Cr4V制造。

2) 选择前角γf及后角αf根据材料的力学性能,查成形车刀的前角和后角表得:γf=20°,αf=15°。

3)画出刀具廓形(包括附加刃)计算图如下取k r=20°,a=2mm,b=1.5mm,c=5mm,d=1mm。

标出工作廓形各组成点1-12。

以0-0线(通过9-10段切削刃)为基准(以便于对刀),计算出1-12各点处的计算半径r jx(为避免尺寸偏差值对计算准确性的影响,故常采用计算尺寸、计算半径、计算长度和计算角度来计算):a、b、c、d ------ 成形车刀的附加刀刃;a ------ 为避免切削刃转角处过尖而设的附加刀刃宽度,常取为0.5—3mm;b------ 为考虑工件端面的精加工和倒角而设的附加刀刃宽度,其数值应大于端面精加工余量和倒角宽度。

为使该段刀刃在主剖面内有一定后角,常做成偏角k r=15°--45°,b值取为1—3mm;如工件有倒角,k r值应等于倒角角度值,b值比倒角宽度大1—1.5mm;c ------ 为保证后续切断工序顺利进行而设的预切槽刀刃宽度,c值常取3—8mm;d ------ 为保证成形车刀刃延长到工件毛坯表面之外而设的附加刀刃宽度,常取d=0.5—2mm。

高速钢牌号及用途表出自刀具设计手册第113页附表5。

成形车刀前角和后角表见刀具设计手册第28页表2-4。

rj1=16/2mm=8mmrj3=12/2mm=6mmrj5=18/2mm=9mmrj7=rj5-1/tg20°=6.253mmrj11=rj1-1=7mmrj13=rj1-1.5=6.5mm再以1点为基准点,计算出计算长度l jxlj2=2mmlj3=5mmlj4=8mmlj5=12mm 棱体成形车刀lj6=15mmLc=lj6+a+b+c+d=15+2+1.5+5+1=24.5mm4) 确定刀具结构尺寸查棱体成形车刀结构尺寸表,根据Lc确定各参数如下:F=20mm,B=25mm,H=75mm,E=7.2,f=5mm,d’=5mm,M=27.870-0.15) 用计算法求出N-N剖面内刀具廓形上各点至12、13点(零点)所在后刀面的垂直距离,之后选择1-2段廓形为基准线,计算出刀具廓形上各点到该基准线的垂直距离ΔPx,即为所求的刀具廓形深度,并确定各点ΔPx公差,计算结果列于下表:h=rj0sinγf=6.5×sin20°=2.223 A0=rj0cosγf=6.5×cos20°=6.108廓形组成点r jxγfx =arcsin(h/r jx)Ax=r jxcosγfxC x=A x-A0P x=C x cos(γf+a f)ΔP=(p x-p1)+δ12,13作为零点6.5 20°ΔP0=-1.292±0.11,2 8γf1=arcsin(2.223/8)=16.135°A1=8×cos16.135°=7.685C1=7.685-6.108=1.577P1=1.577×cos(15+20)=1.2923,4 6 21.746° 5.573 -0.535 -0.438 -1.73±0.1 5,6 9 14.3°8.721 2.613 2.14 0.848±0.1 7,8 6.253 20.824° 5.845 -0.263 -0.215 1.507±0.111 7 18.516° 6.638 0.53 0.434 -0.858±0.056) 校验最小后角6-7段切削刃与进给方向(即工件端面方向)的夹角最小,因而这段切削刃上后角最小,其值为a0=arctg[tg(ε7-γf7)sin20°]=arctg[tg(80.252-20.824)sin20°]=30.07°一般要求最小后角不小于2°-3°,因此校验合格。

7) 确定棱体成形车刀廓形宽度l x,即为相应工件廓形的计算长度l jx,其数值及公差如下(公差是按刀具设计手册第29页表2-5成形车刀廓形公差表确定)l2=(2+0.04)mm=2.04mml3=(5+0.06)mm=5.06mml4=(8+0.06)mm=8.06mml5=(12+0.1)mm=12.1mml6=(15+0.1)mm=15.1mm8) 确定刀具的夹固方式采用燕尾斜块式。