基于Solidworks的圆体成形车刀设计

圆体成型车刀设计说明书

34.00

ΔP0

=-1.868 ±0.01

1,2 10.975 8.16382° 2.02513 29.49912 23.35289° 32.131

0

2.716± 3,4 13.93 6.42372° 5.0088 26.51568 25.65701° 29.416 0.02

5,6

16.4

5.45305°

所选为课程设计题目之二:

圆体成型车刀设计说明书

图解钢筋工程常见质量问题

工件如下图所示,材料为 45#钢, b=0.60GPa,HB=170~200,直径为 35mm,车削后不再磨削,要求车 出全部表面,并切出预切槽,用 C1336 单轴转塔自动车床,试设计圆体成型车刀。

10 0 -0.5

50 -0.36

查带销孔圆体成形车刀结构尺寸表得:C1336 单轴转塔自动车床用圆体成形车刀: d0=68mm,d=16mm,又知毛坯半径为 17.5mm,则 Amax=17.5-10.475=7.025mm≈7.0mm,代入 上式,可得

(e

m)

R0

Am a x

d 2

(34 7.0 8.0)

19mm

可选取 e=10mm,m=9mm,并选用带销孔的结构形式。

一般要求最小后角不小于 2°-3°,因此校验合格。

9)车刀廓形宽度 lx 即为相应工件廓形的计算长度 ljx,其数值及公差如下(公差是按 刀具设计手册第 29 页表 2-5 成形车刀廓形公差表确定)

l2=lj2=(2.716±0.02)mm

l3=lj3=(2.716±0.02)mm

l4=lj4=(2.716±0.02)mm

l5=lj5=(2.716±0.02)mm

铁路车辆零件成形修复工艺和基于Solidworks的可转位成形铣刀设计

用 了机车磨损零件 的成形铣削修复工艺 。

2 新 旧机车磨损零件修 复工艺对 比

2 1 旧工艺 的缺 点 . 旧 的修 复工 艺 是 采取 补 焊后 用 砂 轮 磨 削 、 刨 床 在

上进 行仿 形 刨或 在 车床上 进 行仿 形 车等方 法来 恢 复零

件工 作 型 面的形 状 。例 如 , 复 钩舌 的方 法 是 在 其 磨 修

F r ig Re arPr c s o e rPat fRa l a ra d De in O m n p i o e s f rW a r o io d Ca n sg s r O O m ig Miig Cu t rB s d o l wo k fF r n ln t a e n So i l e d rs

1 题 目背 景

机 车车 辆运 行 中 , 一 部 分 零 件 是 在 不 断磨 损 状 有 态 下工作 的 , 如车 轮 、 闸瓦 托 、 心盘 、 心盘 、 舌 、 上 下 钩 车 钩、 扁销 等零 件 , 当其工 作 型面磨 损 到一定 程 度后 就不 能继 续使 用 。为 了节 约 成本 , 要 对 这些 磨 损 零 件 进 需 行修 复并 重复使 用 。传 统 的 修 复工 艺 是 通 过 在 刨 床 、 车床 上进 行仿形 加 工和 采用 砂轮磨 削 的方 式恢 复其 工

损部 位 用钢 筋补 焊 之 后 , 用 砂 轮 打 磨 成 形 。修 复 车 再

作型面的形状 , 精度差 , 效率低。早在上世纪 8 0年代 ,

国外 已开始 采用 硬质 合金 可 转位成 形 铣刀来 完 成机 车 车辆磨 损零 件 的修复 工作 , 即成形 铣 削工艺 , 复精 度 修 和效率 大 大 提 高 。 随着 我 国火 车 运 行 速 度 的不 断 提

基于给定形状零件加工的成形车刀设计及加工精度分析

摘要现代科学技术的不断发展,对机械加工工艺和加工设备的需求正在增加。

设备数量大幅度增加,加工企业成本也随之大幅度增长。

这次的设计是车床专用刀具的成型表面。

其刃形是根据不同工件廊形设计进行计算的。

本文主要完成以下任务:选定一个成型零件的加工技术图纸,画出零件图,分析零件加工的工序和技术要求,明确主要形状,按照成型法加工;根据成形车刀设计方法和步骤,设计零件加工所要求的刀刃形状轮廓,进行相关设计计算,画出成形车刀刀刃设计图。

进行成形刀加工误差和零件加工精度分析,给出提高加工精度的措施。

关键词:成形表面;成形车刀;加工精度;误差分析第1章绪论1.1 选题的背景和意义总的来说,切削是使用比较广泛的的现代制造工艺技术。

近些年来,高速切削、硬切削、干切削等新的工艺技术快速的发展,已经逐渐成为中国现代加工的主要方向,因此对于刀具材料选用、结构系统设计等有了更高的要求。

近20年来,超细晶粒硬质合金和超硬刀具材料使用的比例大幅提高。

涂层刀具、金属结构陶瓷刀具、陶瓷刀具、立方氮化硼(CBN)、聚晶金刚石(PCD)超硬刀具这些高速切削刀具有了很大的发展,它们的应用也越来越广泛,可以有效预见自己未来随着硬切削、干切削等工艺的增加,这些影响刀具在切削技术加工中占有比例会进一步得到提高。

刀具是切削加工中必不可少的重要工具,不管是普通机床,还是先进的数控机床(NC)、加工中心(MC)和柔性制造系统(FMC),它们都必须靠刀具才能完成切削加工。

刀具的高速发展对提高生产率和加工质量具有着重要影响。

决定刀具切削性能的三个因素分别是材料、结构和几何形状。

起着关键性作用的是刀具的材料。

国际生产工程学会(CIRP)在一项研究报告中指出:“刀具材料的大幅度改进,允许的切削速度每隔l0年几乎提高一倍”。

刀具材料已经从20世纪初的高速钢、硬质合金发展到现在的高性能陶瓷、超硬材料等,耐热温度已由500~600℃提高到1200℃以上,允许切削速度已超过1000m/min,在不到100年时间内使切削加工生产率提高了100多倍。

成型车刀的设计与计算

对于圆体成形车刀,制造时使车刀中心到前刀面的垂直

距离为h0。安装时使刀尖即基准点1位于工件中心高度位置, 并使刀具中心比工件中心高出,这样刀具就能获得所需的

前角和后角。对于径向和轴向进给成形车刀,其名义前、

后角也就是刀具上基准点处进给方向的前、后角,即可用 和来表示。但对于斜装成形车刀则是两个不同的概念,刀 具的名义前、后角是成形车刀1点处的标注角度,它是成形 车刀设计、制造、刃磨和测量时所参考使用的角度,不一

定就是进给剖面1点处的和角度,因此不可混为一谈。

三、成形车刀廓形的精确设计

1.成形车刀造型原理 2.斜装成形车刀廓形精确设计

1. 2. 3. 4. 斜装成形车刀刀刃方程求解 斜装棱体成形车刀廓形精确设计 斜装圆体成形车刀廓形精确设计 实例计算 轴向成形车刀刀刃方程求解 轴向棱体成形车刀廓形精确设计 轴向圆体成形车刀廓形精确设计

两种方法:

1、中滑板+小滑板

2、床鞍+中滑板 方法1小滑板不能连

续进给,劳动强度大; 多用方法2来完成成形 面的下图表示用靠模加工 手柄的成形面2。此时刀架的横向滑板 已经与丝杠脱开,其前端的拉杆3上装 有滚柱5。当大拖板纵向走刀时,滚柱 5即在靠模4的曲线槽内移动,从而使 车刀刀尖也随着作曲线移动,同时用 小刀架控制切深,即可车出手柄的成 形面。这种方法加工成形面,操作简 单,生产率较高,因此多用于成批生 产。当靠模4的槽为直槽时,将靠模4 扳转一定角度,即可用于车削锥度。 这种方法操作简单,生产率较高,但 需制造专用靠模,故只用于大批量生 产中车削长度较大、形状较为简单的 成形面。

成形车刀廓形的精确设计,不仅与刀具的进给方

向有关,而且与其安装形式有关。正装成形车刀包括径

基于ANSYS圆体成形车刀静力及模态分析

22 有 限元模 型 .

★来稿 日期 :0 10 — 5 2 1- 4 0

te y a c h atrtso h o m ete rcsigrq i m ns h nmicac eii et l eth oes ur et d r sc ft o p n e e .

Ke o d :tt h r cei i ; o a n ls ; lt r o YS F r dtr igtos yw r sSai c a a tr t sM d l ayi Paf m ANS ;o me nn l c sc a s o f u o

用于各种 车床及 自动线加工中I 1 I 。此类刀具在机床上合理地装夹 后, 能够保证 在大批量生产 同类零件时 的生产率很高 , 并能保证

形状一致 和尺寸精度 。长期以来 , 许多学者对成形车削刀具做 了

大量研究工作 。这些研究主要是 围绕“ 如何提高成形车刀廓形设 计的精确度和效率 ” 而不断发展的。 对于廓形设计 的精确度 , 从精

该圆体 刀属 于三维实体结构 , 并且结构较复杂 , 因此采用 自 分析结果汇总 , 如表 1 所示。

Z A G J n,I i —i JA X n y H e g h a g, U Z o g g a g H N  ̄u L U X a l , i— u, E G n- u n 2 h n - u n2 i n 2I Y

( ol eo n ier g H i nj n a i gi l rl nvri , a ig13 , hn ) l g f gn ei , el g a gB y A r ut a U iesy D qn 6 3 C ia C e E n o i c u t 1 9 ( c a i l nier gHabnU i o c adT c , abn 10 8 , hn ) 0 h nc g ei 。 ri nv f i n eh H ri 0 0 C ia Me aE n n . S . 5

圆体成形车刀,矩形花键拉刀课程设计

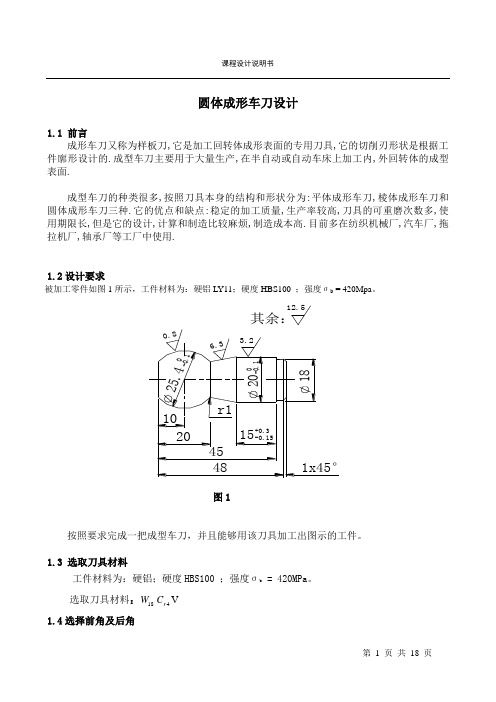

圆体成形车刀设计1.1 前言成形车刀又称为样板刀,它是加工回转体成形表面的专用刀具,它的切削刃形状是根据工件廓形设计的.成型车刀主要用于大量生产,在半自动或自动车床上加工内,外回转体的成型表面.成型车刀的种类很多,按照刀具本身的结构和形状分为:平体成形车刀,棱体成形车刀和圆体成形车刀三种.它的优点和缺点:稳定的加工质量,生产率较高,刀具的可重磨次数多,使用期限长,但是它的设计,计算和制造比较麻烦,制造成本高.目前多在纺织机械厂,汽车厂,拖拉机厂,轴承厂等工厂中使用.1.2设计要求被加工零件如图1所示,工件材料为:硬铝L Y11;硬度HBS100 ;强度σb = 420Mpa 。

3.228f7A7d10图2.34a 111.63.2图1.25.4r11045481x45°200-0.1-0.1203.20.86.3其余:12.515+0.3-0.1518图1按照要求完成一把成型车刀,并且能够用该刀具加工出图示的工件。

1.3 选取刀具材料工件材料为:硬铝;硬度HBS100 ;强度σb = 420MPa 。

选取刀具材料:18W 4r C V 1.4选择前角及后角由表(2-4)《金属切削刀具设计简明手册》得:fγ=30°,f λ=25°。

1.5 刀具廓形及附加刀刃计算 根据设计要求取r κ=20°。

a=3mm ,b=2mm ,c=5mm ,d=0.5mm如图(2)所示:以0—0线(过9—10段切削刃)为基准,计算出1—12各点处的计算半径r 。

(注:为了避免尺寸偏差值对计算准确性的影响,故常采用计算尺寸---计算长度和计算角度来计算)jx r =基本半径±2半径公差j1r =j2r =9mm;mm mm r j 975.9)41.0220(4=-==j3r ; mm r j 788.710)41.024.25(227=--==j5r ;625.40.1()12.67524j r mm =-=; 8118j j r r mm =-=;910127j j j r r r mm ==-=;1112715.04120j j j rr r mm tg ==-=︒;以上各个半径就是标注点的相对0—0线的半径长度,jx r 半径是进行刀具切削的各个点的设计绘制的。

基于SolidWorks环境的可转位车刀快速参数化建模技术研究

基于SolidWorks环境的可转位车刀快速参数化建模技术研究谭昕;徐林红;邓安艺【摘要】在可转位车刀的三维参数化建模过程中,车刀刀槽的三维设计通常是在SolidWorks环境下通过反复、烦琐的拉伸切除命令实现,其效率低、容错能力差。

通过对可转位车刀刀槽几何角度、刀片几何角度与车刀角度之间转换关系的推导和分析,并根据刀具头部形式的结构特点进行分类,在此基础上.在SolidWorks环境下运用VisualBasic二次开发工具开发了可转位车刀的参数化建模软件包,通过刀尖点定位,利用布尔实体运算快速实现刀槽的三维建模;通过交互界面的参数输入可实现可转位车刀的快速装配与仿真。

%In general 3D modeling methods of indexable turning tools, the parameterized models are created by repeatedly using extrude and cut instructions in the software SolidWorks. Introduces a rapid method for parameterized modeling of indexable turning tools. Firstly, the rela- tions of geometry angles between grooves and cutter bars are seriously deducted. Then the cutters are classified according to their heads. Finally, a package of computer programs is developed by Visual Basic programming in SolidWorks. The special package of computer programs can realize the functions of rapidly assembling and parameterized simulation.【期刊名称】《江汉大学学报(自然科学版)》【年(卷),期】2012(040)003【总页数】4页(P69-72)【关键词】可转位车刀;参数化设计;二次开发【作者】谭昕;徐林红;邓安艺【作者单位】江汉大学机电与建筑工程学院,湖北武汉430056;中国地质大学机械与电子信息学院,湖北武汉430074;中国地质大学机械与电子信息学院,湖北武汉430074【正文语种】中文【中图分类】TG6591.1 可转位车刀的角度组成由可转位车刀的结构特点,其几何角度是由刀片的几何角度和刀杆槽的几何角度共同组合而成。

圆体成形车刀的课程设计毕业资料

1.2 设计目的

金属切削刀具课程设计是学生在学完“金属切削原理及刀具”等 有关课程的基础上进行的重要的实践性教学环节,其目的是使学生巩 固和深化课堂理论教学内容,锻炼和培养学生综合运用所学知识和理 论的能力,是对学生进行独立分析、解决问题能力的强化训练。 通过金属切削刀具课程设计,具体应使学生做到: (1) 掌握金属切削刀具的设计和计算的基本方法; (2) 学会运用各种设计资料、手册和国家标难; (3) 学会绘制符合标准要求的刀具工作图,能标注出必要的技术条

2

件。 1.3 设计课题: 待加工工件如下图所示,材料为 40Cr 钢,年生纲领为 50 万件,要求 成形表面粗糙度为 Ra3.2mm。按所述要求设计成圆体成形车刀。

1.3设计步骤: 工件图

1.4 设计步骤: (1)选择刀具材料 因为工件材料为 40Cr,它是合金结构钢,其抗拉强度σb≥980Mpa, 其硬度为 HB174~229,查高速钢牌号及用途表,选用普通高速钢 W18Cr4V 制造。 (2)选择前角γf 及后角αf 根据材料的力学性能,查表取前角γf=5°,后角αf=10°。 (3)确定附加切削刃尺寸 取 a=2mm,b=1mm,c=3mm,d=1mm,kr=15°,kr1=15°。因为l0 =42mm,则 刀具的总宽度 L。=l。+a+b+c+d=42+3+1+3+1=49mm。因为 dmin =16mm, 则 L0 / dmin =49mm/16mm=3.0625,则在允许范围内。 (4)确定刀具的结构尺寸 工件的最大廓形深度αpmas=(28-16)/2=6mm。 按表 15-4 中的αpmas=10~12mm 来选 d0 和 d, d0 =70mm,d=22mm。 外径 d0 和孔径 d 主要考虑工件的最大廓形深度、排屑、刀体强度、刀 杆强度和刚度等问题,可由公式 d0=2R1≥2(αpmas+e+m+r)计算:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Ke y wo r ds : f o r me d t ur n i n g t o o l ;c u t t i n g t o o l d e s i g n;S o l i d wo r ks

a c c ur a c y,i n t h i s p a p e r we i n t r o d uc e a d e s i g n me t h o d o f f o r me d t u ni r n g t o o l whi c h a d o p t s c o n— p u t e r— —a s s i s t e d t e c h n o l o g y t o c a l c u l a t e t h e p r o il f e o f c u t t i ng t o o l ba s e d o n t h e s h a pe o f t h e wo r k .

文章 编 号 : 1 0 0 9—3 1 5 X( 2 0 1 3 ) 0 1 — 0 0 3 4— 0 3

基于 S o l i d w o r k s 的 圆体 成 形 车 刀设 计

于善 平 , 罗跃 纲 , 吴 斌

( 大连 民族 学 院 机 电信 息工程 学 院, 辽宁 大连 1 1 6 6 0 5 )

An e x a mp l e o f d e s i g n i n g p r o c e s s i s p r o v i d e d. T hi s me t h o d s i mp l i ie f s t h e d e s i g n i n g pr o c e s s a n d e n ha n c e s t he d e s i g n i n g e ic f i e n c y a n d a c c u r a c y .Mo r e v e r ,i t f a c i l i t i e s t h e mo d i ic f a t i o n o f t h e d e .

Abs t r a c t : Ac c o r d i n g t o i t s c h a r a c t e r i s t i c s s u c h a s l o n g d e s i g n c y c l e,b i g wo r k l o a d a n d l o w d e s i g n

中图 分 类 号 : T G 7 1 2 文献标志码 : A

De s i g n o f Cy l i n dr i c Fo r me d Tur n i n g To o l Ba s e d o n So l i dwo r ks S o twa f r e

摘 要: 针对成形 车刀设计周期长 、 工作量大 、 设计精度较低等特点 , 采用计算机辅助设计 的方法 , 根 计算结果再用 s o l i d w o r k s 进行刀具三维造型设计 , 并给 出了应用实 例。该 设计方法简化 了设计过程 , 提高 了设计效率和设计精度 , 并 且方便 了对 圆体成形车 刀设计结果 的修改 。 关键词 : 成形 车刀 ; 刀具设计 ; S o l i d w o r k s

Y U S ha n —pi n g,LU O Yu e —g a ng,W U Bi n

( C o l l e g e o f E l e c t r o m e e h a n i c a l &I n f o r m a t i o n E n g i n e e r i n g ,D a l i a n N a t i o n a l i t i e s U n i v e r s i t y ,D a l i a n L i a o n i n g 1 1 6 6 0 5 , C h i n a )

p i e c e . Th e c a l c u l a t i o n r e s u l t s a r e u s e d t o f o r m t h e t h r e e d i me n s i o n a l mo d e l l i n g b y S o l i d wo r k .

第1 5卷 第 1 期 2 0 1 3年 1月

大 连

民 族 学 院 学 报

Vo 1 . 1 5. No .1

J o u r n a l o f Da l i a n Na t i o n a l i t i e s Un i v e r s i t y

J a n u a r y 2 0 1 3

成形 车 刀是 加 工 回转 体 成 形 表 面 的 专 用 刀

具, 其 切 削刃 形 状 是 根 据 工 件廓 形 设 计 的。成 形 车刀 可用在 各类 车床 上加 工 内外 回转 体 的成 形表 面 。成形 车刀具 有生 产效 率高 、 加 工精 度 稳定 、 刀 具使 用寿命长 、 刃 磨 方 便 以及 操 作 简 单 的 特 点 。 用 成形 车刀 加工 工件 表面 的精 度 与工 人技 术水 平 无 关且 能够 保证 工件 表面 形状 和 尺寸 精度 的一致 性 。常用 的成 形 车 刀分 为平 体 成 形 车 刀 、 棱 体 成 形 车刀 和圆体 成形 车刀 。其 中圆体 成形 车 刀 的 刀体 是 圆柱形 , 重磨 时 是磨 前刀 面 , 可重磨 次 数更 多 。成形 车刀 的设 计 和制 造 比较 复 杂 , 成 本 也 比 较高 , 一般 较 为适 宜在 小 型零件 的 大批 、 大量 生产 中应 用 。成 形 车刀传 统上 使用 计算 法 和 图解 法设