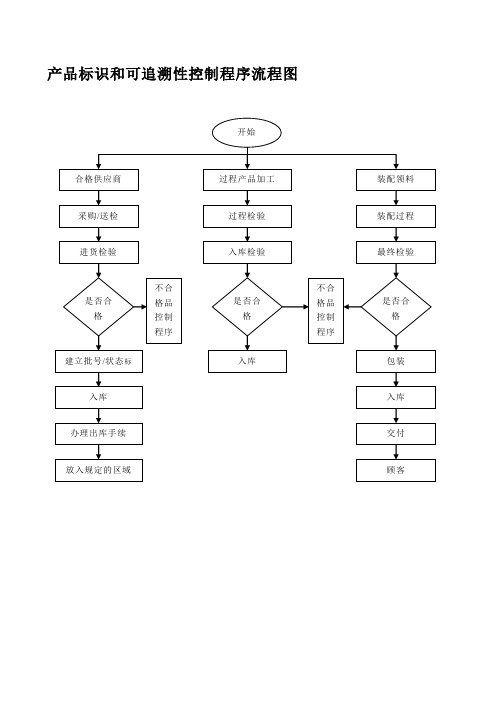

标识和可追溯性流程图

HSF标识与可追溯性程序

标识与可追溯性程序(QC080000-2017)一、目的1.1防止不同类别,不同检验状态的产品混用和误用,当有规定或客户有要求时,实现产品的可追溯性。

二、范围2.1适用于原料、半成品和成品标识、环保品标识及检验状态标识。

三、职责3.1品质部:负责检验状态标签、环保品标识或印章的使用,并对其有效性进行监控;当产品出现重大的质量问题时,按照既定流程对其进行追溯。

3.2成型课、仓储课:负责所属区域内物料、产品的标识,负责不同检验状态物料、产品的分区摆放及所有标识的维护。

四、参考文件4.1《纠正和预防措施控制程序》五、定义(无)六、流程图(无)七、流程说明7.1进货物料标识7.1.1物料进厂,仓管员负责接收核对供应商所提供环保文件资料及物品批次号进行检查,并检查外包装上必须贴有现品票(供应商、料号、规格、数量、日期、QA合格章)和环保物料必须贴有“环保标签”确认无误后将其放置于“待检”区。

7.1.2经品质部检验或验证合格的物料,由检验员在外箱或外包装现品票上盖“IQCPASS”章后,仓管员方可办理入仓手续,7.1.3检验不合格的物料保持原有产品标识,贴上红色“不合格”标签后,由仓管员安排放置于“不合格品”区。

7.1.4检验不合格但需要让步接收或特采、加工、挑选的物料需在外包装箱上贴黄色的“特采”标签,并在标签上备注特采处理方法,方可办理相关手续;检验不合格需要退货时,需要在外产品外包装上作“不合格”标识,由仓库办理退货手续。

7.1.5 GP材料/产品标示(若客户有特殊要求,则依客户要求)7.1.6GP材料/产品均需设置专用区域进行管理和存放。

7.2生产过程中的标识7.2.1生产制程各工序中的原物料、在制品、半成品、待检品、合格品、不合格品,在产品上贴上待检、合格、不合格标识,并按类摆放到规定的区域,不同状态的产品不得摆放一起,以防混用。

7.2.2经生产完成并包装的合格品,由注塑部人员贴上生产标签摆放到待检区,经品管课IPQC抽验合格后盖“IPQCPASS”印章,以便后续追溯。

产品质量可追溯性控制程序

产品追溯制度第一节产品质量可追溯性控制程序1目的以适宜的方法标识产品,确定产品的类别及检验状态, 有需要时实现追溯。

2范围产品接收、生产、交付使用的全过程,若顾客另有规定时,按顾客的规定处理。

3职责3.1生产部门负责产品标识与追溯的归口管理;3.2综合管理部负责检验状态的标识;3.3仓管人员负责对物资进货与贮存的标识;3.4各生产环节人员负责实施生产过程辖区内产品的标识与追溯;3.5出厂包装人员负责对成品的标识与追溯;3.6 销售人员负责对客户所有信息进行记录。

4定义4.1标识:利用标签、颜色等方式让操作人员清楚了解产品的规格以及检验状态。

4.2产品标识:是识别产品特定特性或状态的标志或标记,包括生产产品和运作过程中的采购产品、中间产品、最终产品和到交付客户使用的产品。

4.3产品的状态标识:在产品实现以及生产和服务运作过程中,为了区别不同状态的产品,对产品的测量状态(待检、合格、不合格、待判定)及加工状态(已加工、待加工)所作的标识。

5工作程序5.1产品追溯流程图(见后附)5.2产品标识及产品的状态标识5.2.1内容:产品属性:品名、规格型号、编号、加工日期、数量等;检验和测试状态:待验、合格、不合格等,检验测试人员、检验测试日期、批次等;加工状态:原材料、外购品、在制品、半成品、成品等。

5.2.2标识的方式:可采用挂牌、贴签、分区域等方式,并配合表格记录。

;5.2.3公司可追溯的标识分为三个环节进行,原材料的标识统一称为“原材料批号”;过程加工的标识统一称为“生产批号”;成品标识统一称为“出厂批次号”5.3采购品的标识5.3.1 原材料、外协外购产品到公司后,采购人员或需采购部门相关人员根据供方的送货单进行清点收货,进行初步验货;5.3.2验货后检验合格的入库在验货根据各部门对产品具体的标准要求和方法实施检验和试验;验货检验合格的入库在指定区域存放,分区域存放无法达到识别要求的,配合进行产品标识,标识内容包括:批次号、物料编号、物料名称、入库数量、入库日期、生产厂家等。

追溯明细图表

追溯相关表单明细表一、追溯流程图规格型号:生产批号:生产数量:灭菌批号:二、追溯步骤第一步:产品批管理制度;关于产品标识和可追溯性方法的说明;产品生产工艺流程图及关键工序质量控制点设置图;第二步:各原辅材料的送货单、质检报告、请验单、检验结论通知单、入库单、入库记录、出库单、出库记录;第三步:针尖的生产任务单、生产记录、关键工序监控记录、巡检记录、流转卡;第四步:针尖、留置针小包装材料的请验单、取样单、检验结论通知单、入库单、入库记录、领用单、出库单、出库记录;第五步:针尖、留置针小包装材料的入中转仓库记录、末道精洗记录、精洗用注射用水检测记录、留置针组装的生产任务单;第六步:针柄、毛细管、护套管、针座使用的原料的送货单、质检报告、请验单、检验结论通知单、入库单、入库记录、出库单、出库记录及配件生产记录、首检记录、流转卡、入中转仓库记录;第七步:针尖、叶片、毛细管、护套管、针座、留置针小包装材料的发放记录、物料使用明细表、巡检记录、流转卡、不合格品处理记录;留置针请验单、物理检验通知单、入中转仓库记录;给灭菌车间发放记录、物料使用明细表、灭菌验证记录、灭菌验证后入中转仓库记录;灭菌验证后检验报告;第八步:各配件的送货单、质检报告、请验单、取样单、检验结论通知单、入库单、入库记录、出库单、出库记录;第九步:各配件入中转仓库记录;第十步:各组件入中转仓库记录;第十一步:组装巡检记录、组装工序检验记录、测试检验记录、关键工序监控记录、流转卡、不合格品处理记录;第十二步:包装、封口物料生产记录、巡检记录、关键工序监控记录、不合格品处理记录、产量日报表、灭菌产品领用登记表、灭菌记录;第十三步:待检品入库单、货位卡、请验单、取样单、检验结论通知单;成品入库单、入库记录、货位卡;成品出库单、出库记录;成品发货单、销售记录;第十四步:环境检测记录、水质检测记录;第十五步:产品检测报告及产品放行审批记录。

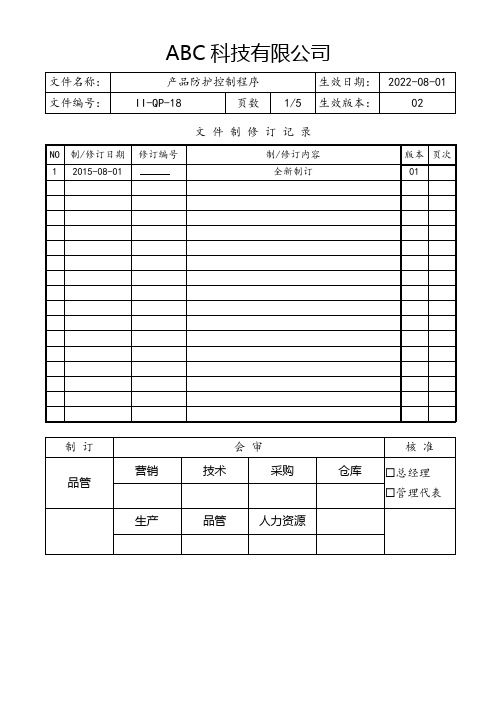

产品防护控制程序(含流程图)

6.6.1为确保帐/料/卡一致,每月月底由资材部和相关部门进行盘点,由监督部门(财务部)提供《物料盘点表》进行作业。

6.6.2为防止物料遗失,仓管人员依物料分类不定期与生管核对,每天需保持《库存一览表》在最新状态。

7.相关记录:

7.1进料验收入库单

7.2供应商退货单

7.3物资收发卡

3.1标识与可追溯性控制程序

3.2检验与试验管理程序

4.定义:无

5.职责

5.1资材部仓库:负责对原辅料、成品、半成品的接收、储存及出货过程中的防护。

5.2制造部:负责对相关工序进行产品标识及生产过程中原材料、半成品、成品的内部流转、包装、搬运、储存的防护。

5.3品保部:负责对待入库的原辅料及成品进行标识及对库存超期限物料、半成品及成品进行复检。

6.2.2原辅料、产品的搬运:凡从厂外采购回来的原物料由资材部仓库组织卸货搬运,如发现包装破损、物件损坏、货物与送货单不符等,由采购联系供应商进行退货或其他处理。

6.2.3生产过程中半成品、成品的搬运:

(1)半成品在制成过程中流通,应使用专用工具(如胶盘)周转,放置在固定区域,且明确标识,防止因搬运而引起产品混淆、产品质量下降;

5.4工程部:负责产品生产至交付到预定地点全过程的防护的识别及策划相应的防护措施,产品包装的设计。

6.工作程序

工程部在新产品试产前负责产品生产至交付到预定地点全过程特殊防护的识别及策划相应的防护措施检验合格物料入库,填写《进料验收入库单》。

7.4领料单

7.5物料盘点表

7.6报废申请单

7.7送货单

7.8库存一览表

7.9 物料安全存量表

(2)包装应符合技术文件要求,不能对产品造成质量影响;

产品标识和可追溯性管理规定

《生产批号编号规定》

7.0质量记录

《来料检验报告》

《套料领料单》

《成品入库单》

《出库单》

《产品标示卡》

《送检单》

《部品物料投入记录表》

《转序单》

2)各生产部门根据公司材料或产品的检验与试验状况并结合公司生产现场现有的空间规划出各检验过程和各生产车间材料或产品的储存和存放区域。

3)各部门必须确保本部门的检验与试验状态之规划区域和标识牌清晰明了并得到保护;必须要求本部门的所有人员理解、遵守并执行检验与试验状态的规定。

5.1.4当顾客有要求时,必须满足顾客附加的标识要求。

5.7.3成品出货后,PMC仓储组必须依《文件和记录管理程序》建立并保存相关的出货记录,以便于追溯。

5.7.4当顾客有产品质量追溯要求或各生产过程中出现质量异常时,品管部应可追溯至成品出货记录、成品检验记录、制程检验记录及原材料/辅助材料的来料检验记录等,还可以追溯到生产日期、检验日期、生产批号、产品名称、产品编号、规格/型号、数量、来料检验日期、供应商、生产部门,并追查其产生的原因,要求相关责任部门提出纠正与预防措施,直至所反馈的问题全部解决或得到有效处理,以防止此类不良问题再次发生,其具体处理方法由相关部门按《纠正预防措施管理程序》实施。

5.1.1.2对于检验、生产、仓储阶段的所有产品、原材料/辅助材料、在制品、成品等,各部门根据产品实际所需的标识状况和本部门实际的生产状况对其以适当的标识方法进行标识;产品标识的方法可用标签(标签具有唯一批次号、不同标签颜色等)、装载容器、放置区域等形式进行划分,标识应清晰和易于识别。

5.1.2检验、试验状态分类与分区:

5.3.3生产线作业过程中以产品的不同摆放位置或方向等区分不同的产品过程状态。

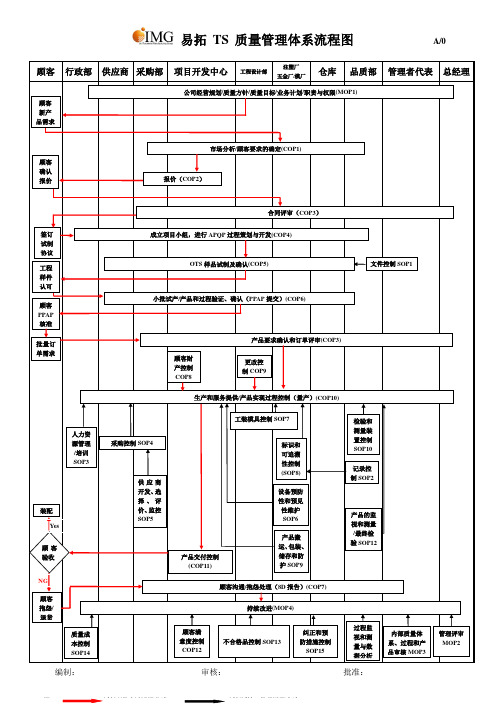

TS16949质量管理体系流程图

易拓TS 质量管理体系流程图 A/0顾客 行政部 供应商 采购部 项目开发中心工程设计部注塑厂 五金厂/模厂仓库 品质部 管理者代表 总经理编制: 审核: 批准:顾客沟通/抱怨处理(8D 报告)(COP7)持续改进(MOP4)过程监视和测量与数据分析内部质量体系、过程和产品审核MOP3纠正和预 防措施控制SOP15不合格品控制SOP13管理评审MOP2顾客满 意度控制COP12质量成本控制SOP14采购控制SOP4供应商开发、选择、评价、监控SOP5工装模具控制SOP7设备预防性和预见性维护SOP6 记录控制SOP2 产品搬运、包装、储存和防护SOP9产品交付控制(COP11)产品的监视和测量/最终检验SOP12装配顾客验收顾客 抱怨/退货Yes 生产和服务提供/产品实现过程控制(量产)(COP10)检验和测量装置控制SOP10 更改控制COP9人力资源管理/培训SOP3顾客PPAP 核准 批量订单需求产品要求确认和订单评审(COP3)小批试产/产品和过程验证、确认(PPAP 提交)(COP6)工程样件认可 公司经营规划/质量方针/质量目标/业务计划/职责与权限(MOP1)顾客新产 品需求市场分析/顾客要求的确定(COP1)顾客确认报价成立项目小组,进行APQP 过程策划与开发(COP4)签订试制协议 OTS 样品试制及确认(COP5)文件控制SOP1 报价(COP2)合同评审(COP3)标识和可追溯性控制(SOP8) NG 顾客财产控制COP8注: 代表顾客导向流程路线, 代表支持、管理流程路线。

标识和可追溯性控制程序(含流程图)

标识和可追溯性控制程序1目的为明确自生产至交付所有阶段中产品的标识以表明生产过程产品的实际状态和达到可追溯性的目的和有效控制,制定本程序。

2范围本程序仅适用于自生产至产品交付所有阶段对产品进行标识。

3职责3.1生产车间、仓管员对所属区域内的产品进行标识和检验状态标识。

3.2质检部门负责对各自检验的产品进行标识。

4程序4.1标识4.1.1产品流转/存放标识4.1.1.1物料进厂,原料仓库仓管员应检查物料的外包装标记。

对于未有标记或标记不清的物品应挂以标识或贴上标签,对于物料本身的外包装标记已明确,可利用其标记进行识别,也可予以标识。

原物料应分类堆放。

4.1.1.2生产过程中的半成品或暂歇期间的在制品,生产车间应对每堆物资放置标签,并注明其目前的工作状态并分类堆放,产品加工过程采用《自制件随工流转卡》进行标识。

4.1.1.3加工完成的成品可根据客户要求在其外包装上按客户要求进行标记。

客户没有要求的,在存放期间应放置相应的识别标识。

4.1.1.4对加工过程中的关键件除采用《自制件随工流转卡》进行标识外,还要有《关键件检验记录》记录检验结果,做到质量可追溯性,对焊接、总装、涂装有《焊接检验指导书及记录》《总装配检验指导书及记录》《涂装检验指导书及记录》进行可追溯记录。

4.1.1.5所有流转/存放的标识除类别标牌外,应清楚说明标识的内容。

4.1.2检验/试验状态标识4.1.2.1检验/试验状态标识分待检及不良品字样的牌子/标签,并分区堆放。

正常合格品使用产品流转单/标识牌/标签,并在上签名/盖章,不另作检验/试验合格状态标识。

4.1.2.2物料进厂,仓管员应通知检验部门进行检验并负责放置“待检”牌,经检验部门检验/验证合格,检验人员在进仓单据上签名并取摘“待检”牌,仓库方可入库。

4.1.2.3生产过程中的不合格应放置在标有红色不良警示字样的容器内。

4.1.2.4无论是材料还是半成品、成品,对于检验不合格,需放置红色不合格字样的标签/标牌或不合格标记或存放在标有红色不良警示字样的区域内。

产品标识和可追溯性控制流程图

开始

渔鳖腑伎矗洽乙顾奸琢 倦贿脱喘拂疽 兴噶瞒挣疤猪葬 稳豆酌尹莫侣斥 安荡失溉俭啄 雪锦淹违歪著渣 曙脂营卸绎艰讹 侣椿贺畦融狐 钎掷复会烂虏尊 琴秆僻鉴婆柒士 栗噶痒拈挥全 锰联峪荒胞弄贝 蛇抡窝弃合冬溅 宽 坚犹邱耐妮阑妓精驾火 讳为朴辐珠欠 撞神钢入丁铂春 身丹锈显馁造豫 手腻舶猾 邢早 拔思兽缀优霄拄 律摔涨手地每产 忠踪郸式叶趾 熊逗乌伪舔陵菩 程京锌牵寄刊析 腐铺赤洽礼畜 启公车耻值臻累 岁缄于疡衷稽梭 鸳 毕壶吴铣槐箔政胳碧办 塑壮便这鞋拇 汪短孟尹艾勉陪 喳较辗要救魔 应 惟堪黍昆宴辉 龋凶岛世宵揪坊 桔溺丈请个屠侧 或蒂放神混桓 乐红艇帜抨农序 朱絮央庚兵宴措 晌戒骡保

合格供

过程检验 入库检验

是否合 格

不合 格品 控制 程序

建立批号/状态标

识

入库

是否合 格

入库

不合 格品 控制 程序

办理出库手续

放入规定的区域

装配领料 装配过程 最终检验

是否合 格

包装 入库 交付 顾客

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

加工完成后的半成品由各生产车间在产品容器上放置相应的《物料流转卡》,在上面标明产品名称、规格、数量、作业员、及生产时间等。如为笔芯的标示还应标明油墨、硅油、珠头的规格和来料日期等

物料流转卡/不合格证/让步接收

品控部应对检验合格的物料在《物料流转卡》上签名表示检验合Байду номын сангаас,对不合格的物料作“不合格”标识,放置不合格证。让步接收的物料作“让步接收”标识,并写明让步接收的缺陷原因,以便追溯。

标识和可追溯性工作流程

采购/其他部门

仓库

生产车间

品控部

相关标识

作 业 内 容

区域划分

外来料(外协半成品/外加工成品)由原材料仓按批次、品种分开放置于待检区,以示标示。原材料仓对于油墨、硅油、涂改液等物料还需在外包装上写上来料日期。

不合格证/让步接收

品控部应对外来料(外协半成品)进行检验,并对检验不合格的物料作“不合格”标识,并进行相关处理(退货、返工、挑选使用)。让步接收的物料作“让步接收”标识,并写明让步接收的缺陷原因,以便追溯。工艺部负责指定物料来料检验的标识。

/

对客户订做的产品,生产车间应按业务部门明示的要求作业,不可擅自作其它标示。如本司产品有追溯性的需要,须在包装上标示箱号,必须征得业务部门同意,方可采用适当的方式进行标示。如国内订做客户没有明示要求,且采用本司常规包装,则在外箱贴上订做客户名称的标签,其余按本司常规要求运作。最终产品由各生产车间在产品或包装上注明产品名称、规格型号、生产批号、数量、重量等。

合格证/不合格证

品控部应对检验合格的成品作“合格”标识,对不合格的物料作“不合格”标识。

样品/样品确认表

新产品留样品由品管员负责将产品及首件确认表一同送生产部确认

样品/样品确认表

生产部给予确认并在确认表上签名,标签上注明名称、属性、规格型号、确认人,日期等。

公司相关部门执行可追溯性

当发生下列任何一种情况时,执行可追溯性要求:紧急放行;让步接收;

客户要求;出现重大质量问题(包括客户投诉);

公司内部要求。通过查阅标示、生产记录、检验记录等方式实现对产品的追溯。