农用收获机轴承座的有限元分析

轴承座有限元法分析报告与建模

有限元法分析与建模课程设计报告学院:机械与电子工程学院专业:机械设计制造与其自动化指导教师:X建树、王洪新、林华、周小超、X昌春学生:葛睿学号:2012011309摘要本文用ANSYS建立轴承座的三维模型,并运用ANSYS强大的有限元分析和优化功能来实现轴承座的分析。

ANSYS 是一款极其强大的有限元分析软件。

通过数据接口,ANSYS 可以方便的实现从CAD 软件中导入实体模型。

因此,将Pro/E 强大的建模功能与ANSYS 优越的有限元分析功能结合在一起可以极大地满足设计者在设计过程中对建模与分析的需求。

关键词:轴承座,有限元,ANSYS目录第一章引言 (2)有限元法与其根本思想 (2)1.2 问题描述 (3)第二章轴承座有限元分析的准备工作 (3)建模过程与思路 (3)设置单元类型 (4)定义材料属性 (4)轴承座三维实体建模 (5)创建基座模型 (5)创建轴瓦支架的下部 (15)创建轴瓦支架的上部 (17)创建 (24)构建轴承座整体 (32)创建网格 (33)第三章有限元模型的前处理和求解 (35)定义分析类型 (35)约束4个安装孔 (35)约束基座底部Y向位移 (36)在轴承孔圆周上施加推力载荷 (38)在轴承孔的下半局部施加径向压力载荷 (39)求解 (41)第四章有限元模型的后处理和结果分析 (42)绘制轴承座的变形形状 (42)绘制轴承座位移分布等值线图 (44)查看轴承座各节点位移 (45)绘制轴承座应力分布等值线图 (46)查看轴承座节点最大应力 (47)总结 (49)参考文献 (49)第一章引言有限元方法就是把一个原来是连续的物体剖分成有限的单元,且它们相互连接在有限的节点上,承受等效的节点载荷,并根据平衡条件在进展分析,然后根据变形协调条件把这些单元重新组合起来,成为一个组合体,在综合求解。

由于单元的个数有限,节点的个数也有限,所以这种方法称为有限元法。

有限元法解决问题是物理模型的近似,而数学上不做近似处理。

基于ANSYS的轴承座的有限元分析

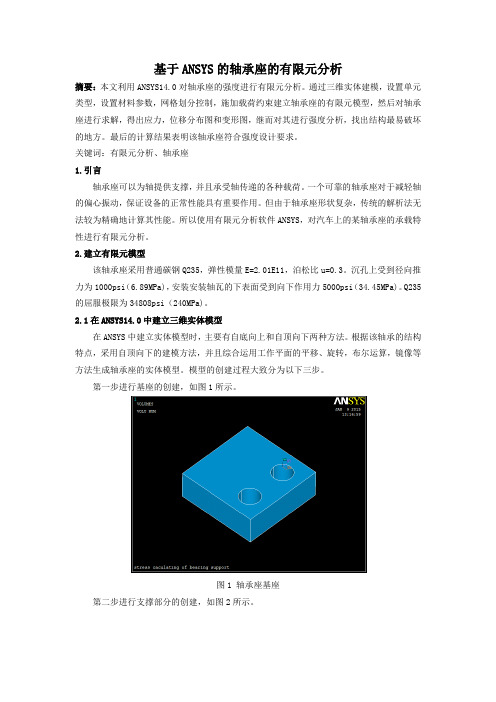

基于ANSYS的轴承座的有限元分析摘要:本文利用ANSYS14.0对轴承座的强度进行有限元分析。

通过三维实体建模,设置单元类型,设置材料参数,网格划分控制,施加载荷约束建立轴承座的有限元模型,然后对轴承座进行求解,得出应力,位移分布图和变形图,继而对其进行强度分析,找出结构最易破坏的地方。

最后的计算结果表明该轴承座符合强度设计要求。

关键词:有限元分析、轴承座1.引言轴承座可以为轴提供支撑,并且承受轴传递的各种载荷。

一个可靠的轴承座对于减轻轴的偏心振动,保证设备的正常性能具有重要作用。

但由于轴承座形状复杂,传统的解析法无法较为精确地计算其性能。

所以使用有限元分析软件ANSYS,对汽车上的某轴承座的承载特性进行有限元分析。

2.建立有限元模型该轴承座采用普通碳钢Q235,弹性模量E=2.01E11,泊松比u=0.3。

沉孔上受到径向推力为1000psi(6.89MPa),安装安装轴瓦的下表面受到向下作用力5000psi(34.45MPa)。

Q235的屈服极限为34808psi(240MPa)。

2.1在ANSYS14.0中建立三维实体模型在ANSYS中建立实体模型时,主要有自底向上和自顶向下两种方法。

根据该轴承的结构特点,采用自顶向下的建模方法,并且综合运用工作平面的平移、旋转,布尔运算,镜像等方法生成轴承座的实体模型。

模型的创建过程大致分为以下三步。

第一步进行基座的创建,如图1所示。

图1 轴承座基座第二步进行支撑部分的创建,如图2所示。

图2 轴承座支撑部分第三步进行肋板的创建,并且通过镜像完成轴承座三维实体的创建,见图3。

图3 轴承座三维模型2.2网格划分2.2.1设置单元类型在有限元分析过程中,对于不同的问题,需要应用不同的特性单元,所以选择合适的单元对于有限元分析非常重要。

在此我们选择Solid187单元,它是三维10节点四面体结构实体单元,每个四面体边的中点也是节点,其中每个节点具有3个自由度,具有空间的任意方向。

对轴承座进行有限元受力分析

四. 加载和求解 1. 定义分析类型 Main Menu >Solution > Analysis Type > New Analysis, 选择Static

2. 定义位移约束 提示:首先切换成前视图(front view) Main Menu >Solution> Define Loads >Apply >Structural>Displacement > On Areas, 在弹出对话框中选Circle

以小孔中心为圆心 画圆, 将圆周边刚好划入, 点击 OK.

在弹出的对话框中选全约束, 输入值为:0 用同样的方法,对四个孔圆柱面加全约束

3. 加载荷 便于保证载荷加到指定的面上,可先显示面的编号 Utility Menu >PlotCtrls> Numbering

Utility Menu >Plot> Areas

减去1个小圆 Main Menu>Proprocessor> Modeling>Operate>Booleans >Subtract> Volumes 弹出对话框中后,用光标先点基体(即总体,此时总体颜 色变红),点击OK,再点1个要减去的圆,再点击OK

5.建立右边部分 Main Menu> Preprocessor>Modeling>Create>Volumes >Block>By 2 corners & z, 在弹出的对话框中输入数据, 然后点击OK

Menu>Proprocessor> Modeling>Operate>Booleans >Subtract> VoMain lumes ,弹出对话框后,用光标先点基体(即总体,此时总 体颜色变红),然后点击OK,再点2个要减去的圆孔,再点击 OK (鼠标右键,点Replot刷新)

有限元分析轴承座

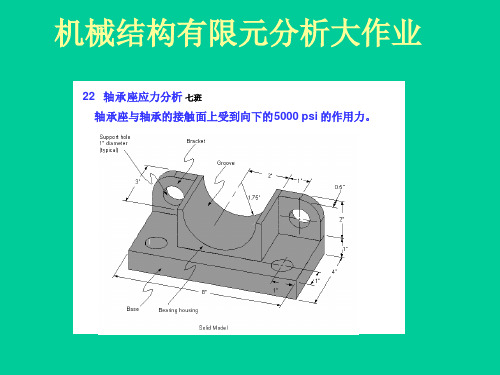

有限元分析—轴承座结构分析按如图尺寸建立轴承座的实体模型(因结构和载荷的对称性,只建立了一模型),尽量采用六面体划分轴承座的单元,轴承座在下半孔面上作用正弦径向压力P1,sin1PP ,式中rbrπFP2=(F r为径向合力,r为轴承半径,b为轴承孔厚度),轴向均布压力载荷P2,22.0PP=,径向合力F r取值:(10 + 学号最后一位数字)*1000N。

一. 建模过程。

1. 创建基座模型(1)生成长方体(2)平移并旋转工作平面(3)创建圆柱体2. 创建支撑部分3. 偏移工作平面到轴瓦支架的前表面4.创建轴瓦支架的上部5. 在轴承孔的位置创建圆柱体为布尔操作生成轴孔做准备6.从轴瓦支架“减”去圆柱体形成轴孔.7. 创建一个关键点8.创建一个三角面并形成三棱柱9.关闭 working plane display.10.沿坐标平面镜射生成整个模型.11.粘接所有体.二. 网格划分网格划分是有限元分析的关键环节,有时候好的网格划分不仅可以节约计算时间,而且往往是求解成功的钥匙。

划分网格一般包括以下三个步骤:定义单元属性(TYPE、REAL、MAT),制定网格的控制参数,生成网格。

1.单元类型选择由于对轴承座是进行三维实体的结构分析,故选择10节点的Solid 95单元,该单元类型能够用于不规则形状,而且不会再精度上有任何损失。

它由10个节点定义,每个节点3个自由度:x,y,z方向。

2.制定材料属性指定线弹性材料的弹性模量EX=3e7,泊松比PRXY=0.3。

3.划分网格采用智能网格划分方式。

Main Menu: Preprocessor →Meshing →Mesh Tool→将智能网格划分器(Smart Sizing)设定为“on”,并选择网格精度SIZE=2。

得到如下图所示,得到的轴承座有限元模型的总单元数21630个,节点总数为34519个。

三.轴承座载荷的施加1.根据已知条件有:轴承座所受到的径向合力F r=(10+7)*1000=17000N轴承孔半径r=17mm轴承孔厚度b=12mm由于我们只截取一般模型进行结构分析,故半个轴承孔的径向均布载荷rbrπF P 20==2*17000/(0.017*0.012*π)=144796380Pa,而实际情况轴承孔所受并非均布载荷,轴承孔最下部分受载荷最大,左右两腰部分所受载荷最下几乎为零,即轴承孔面上所受压力载荷为非线性的。

玉米联合收获机主传动箱关键部件的有限元分析

玉米联合收获机传动系统 中的主传动箱起着 向

前、 向后分配动力的主要作用 , 所以, 主传动箱的优化 有着 不 可低估 的作 用 。

主传动箱的主要传动方式是齿轮传动 , 齿轮传动

于装配的齿轮间隙以及建模本身的齿轮重叠 , 齿 轮的

实 际变 形 为 0 . 0 7 1 8 8 1 mm, 不 会 对 齿 轮 的 运 行 造 成

了直齿 圆柱齿轮及直齿锥齿轮在 工作过程 中对传动 系统运行 的冲击振动影响程度 、 变形程度 和能否 出现破 坏应 力

的现 象。同时, 也研 究 了 他 们的 固 有 频率和振 形 , 讨论 了其产生共振的可能性及 对联 合玉米收割机 可靠性 的影响。 传动 系统 中直齿 圆柱 齿轮及 直齿锥 齿轮 的结构参数是 影响传动 系统是否 可靠运行 的重要 因素, 结构参数 的变化会 对其 内 部 的应 力分布 产生很 大的影 响。找 出了不同结构参数对传动 系统运行 的影 响规 律 , 并对结构参数进 行 了相

玉米 是世 界三 大谷 物之 一 , 我 国 是世 界 上第 二 大 玉米 生产 国 , 也 是最 大 的玉 米 消 费 国 。玉 米 是 我 国三

大主要粮食作 物之一, 种植 面积不断扩 大, 单产逐年 提高, 促进了玉米收获机械化发展 。玉米实现机械化

的突破 口就是 玉米 联合 收 获机 械 , 农业 生 产 急 需解 决 玉米 收获 的机 械 化问题 。

应 的优 化 设 计 。

关键词

传动 系统

有 限元

优化静 力学分析

动 力学分析

0 引 言

了建模及受力分析 , 计算 出其最大综合等效应力 以及 所产生的形变对传动系统运行的影响程度。 1 . 1 直齿 圆柱齿轮 有 限元 分析与 强度校 核

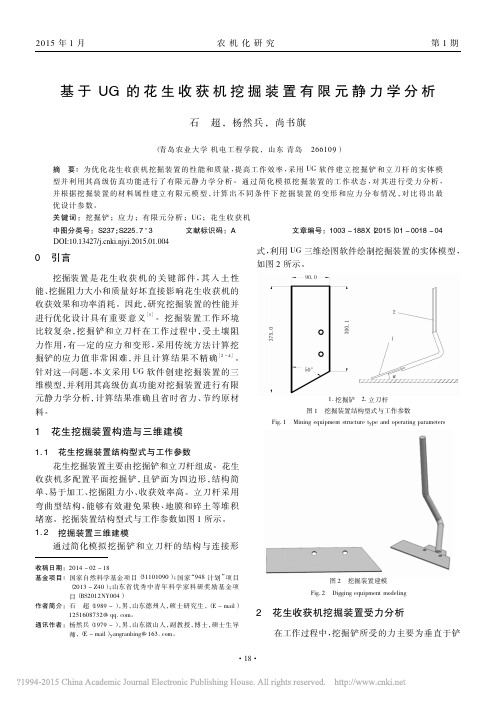

基于UG的花生收获机挖掘装置有限元静力学分析

通过指派材料命令定义挖掘装置材料属性为 45 钢,材料指标如表 1 所示[9]。划分网格是进行有限元 分析的关键一步 ,网 格 划 分 的 优 劣 直 接 影 响 求 解 结 果 的准确性 ,划分网 格 单 元 越 小 ,则 计 算 越 精 确 ,但 运 算 速度越慢。在 Unigraphics 高级分析模块中,可直接在 模型上划分网格 ,通 过 网 格 生 成 器 建 立 挖 掘 装 置 的 三 D 四面体网格模型,为提高计算精度和速度,设定网格 单元大小为 6mm。

比较 复 杂,挖 掘 铲 和 立 刀 杆 在 工 作 过 程 中 ,受 土 壤 阻

力作 用,有 一 定 的 应 力 和 变 形,采 用 传 统 方 法 计 算 挖 掘铲的应 力 值 非 常 困 难,并 且 计 算 结 果 不 精 确[2 - 4]。

针对这一问题,本文采用 UG 软件创建挖掘装置的三

维模型 ,并利用其高 级 仿 真 功 能 对 挖 掘 装 置 进 行 有 限

元静 力 学 分 析,计 算 结 果 准 确 且 省 时 省 力、节 约 原 材

1. 挖掘铲 2. 立刀杆

料。

1 花生挖掘装置构造与三维建模

图 1 挖掘装置结构型式与工作参数 Fig. 1 Mining equipment structure type and operating parameters

[3] 张华,吴建民,孙伟. 翼铲式马铃薯挖掘铲有限元分析与

试验[J]. 甘肃农业大学学报,2012( 4) : 127 - 129. [4] 陈书法,李耀明,孙星钊. 花生挖掘铲动力学分析与试验

甘薯收获机挖掘铲的有限元分析

甘薯收获机挖掘铲的有限元分析【摘要】本文针对甘薯收获机挖掘铲进行有限元分析,旨在通过研究该挖掘铲的设计原理和有限元建模,探讨其在甘薯收获过程中的性能和效果。

首先介绍了甘薯收获机挖掘铲的设计原理,然后详细介绍了有限元分析方法及甘薯收获机挖掘铲的建模过程。

通过模拟分析结果和参数优化分析,揭示了挖掘铲在不同工况下的性能表现和优化空间。

研究结论表明,优化设计可以提高挖掘铲的效率和稳定性,有望在甘薯收获机的应用中发挥更好的效果。

未来的研究可以进一步探索挖掘铲的优化设计和改进方向,为甘薯收获机的性能提升提供参考和启示。

【关键词】甘薯收获机、挖掘铲、有限元分析、设计原理、方法介绍、建模、模拟分析、参数优化、研究结论、展望、研究启示。

1. 引言1.1 研究背景甘薯是一种重要的粮食作物,其种植面积广泛,产量巨大。

而甘薯的收获过程中,挖掘铲的设计和性能直接影响着收获效率和质量。

目前,虽然市面上已经存在各种类型的甘薯收获机挖掘铲,但仍然存在一些问题,比如设计不合理、挖掘效率低下等。

通过有限元分析来研究甘薯收获机挖掘铲的设计和性能,对于提高甘薯收获机的效率和质量具有重要意义。

1.2 研究目的甘薯收获机在甘薯种植中起着重要的作用,而挖掘铲作为收获机的核心部件之一,直接影响着收获效率和产品质量。

对甘薯收获机挖掘铲进行有限元分析,旨在通过模拟分析挖掘铲在工作过程中的受力情况,优化设计参数,提高工作效率和降低能耗,从而促进甘薯生产的发展。

研究目的主要包括以下几点:一是深入了解甘薯收获机挖掘铲的工作原理和受力情况,为后续的设计优化提供参考;二是探讨有限元分析方法在挖掘铲设计中的应用,验证其可行性和准确性;三是通过建立有限元模型,对挖掘铲在不同工况下的应力、变形等参数进行仿真分析,为优化设计提供依据;四是通过参数优化分析,寻找最佳设计方案,提高挖掘铲的使用性能和经济效益。

通过这些研究目的的实现,可以为甘薯收获机挖掘铲的设计和生产提供科学依据,推动甘薯产业的可持续发展。

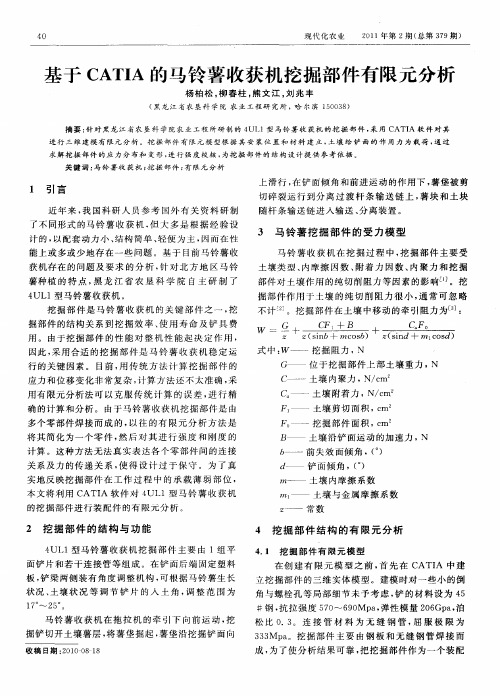

基于CATIA的马铃薯收获机挖掘部件有限元分析

图 3 作 业 时 变 形 五 图

5 结果 分 析 与讨 论

a 从 挖 掘 部 件 的 总 体 应 力 分 布 来 看 , 力 主 要 . 应

分 布在挖 掘铲 与横 梁 之 问的 连接 管 上 , 且 与横 梁 并

越 近 的部 位 应 力 越 大 。 挖 掘 部 件 其 它 部 分 应 力 都 比 较 小且分 布较 为均 匀 。

为使 分 析 能 够 反 映仿 形 挖 掘 部 件 真 实 工 作 状

态 , 要 依 靠 约 束 来 限 制 模 型 的 某 些 自 由度 , 就 以模 拟 真 实 环 境 进 行 分 析 。对 横 梁 所 连 接 的侧 板 的 4个 螺

管 满 足 条 件 。 为 了 降 低 成 本 , 减 轻 部 件 重 量 , 取 并 选 壁 厚为 6 mm 的 钢 管 , 一 步 分 析 其 变 形 情 况 。 进 图 3为 钢 管 壁 厚 6 m 的 挖 掘 部 件 作 业 时 的 变 a r 形 云 图 , 大 位 移 在 铲 尖 处 , 4 3 rm。 最 小 变 形 最 为 .9 a

具 有较 高 的要求 , 挖 掘 部件 在 工 作 时受 到 的作 用 且

力 与 土 壤 状 况 有 很 大 关 系 , 了 安 全 起 见 , 材 料 的 为 将

屈 服 极 限取 为 33 p , 安 全 系数 为 3 3M a 取 。经 分 析 , 壁 厚为 4 mm 钢 管 不 满 足 条 件 , 厚 为 6、 rm 的 钢 壁 8 a

3 马 铃薯 挖 掘 部 件 的 受力 模 型

马铃薯 收 获机 在挖 掘 过程 中 , 掘部 件 主要 受 挖

土壤类 型 、 内摩 擦 因 数 、 着 力 因 数 、 聚 力 和 挖 掘 附 内

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

F inite E lem en t A na lysis of Bea ring Base in Agr icu ltura l H arvestM achine

LI Yan1, MA Yan- ru2, W AN H ai- yan1, YUAN Zh i- hua1* ( 1. College ofM echan ica l and E lec tronic Engineering, Henan Agricultural Un iversity, Zhengzhou 450002, Ch ina;

按照第四 强度理论进 行校验, 确定 其最大接 触应

力为 [ 2]:

=

1

[( 2

1-

2 )2 + ( 2 -

3 )2+ ( 3 -

1 )2 ]

( 1)

其强度条件为 [ 3]:

[]

( 2)

( 2)式中 [ ]为许用应力。

以上为基于传统力学分析计算方法的工作能力评

价过程。

2 轴承座的有限元分析

2. 1 建立模型

2. 1. 1 建立数学模型 轴承座与轴间为弹性接触, 采用

数值分析方法, 利用小滑移三维接触模型建立弹性接触

模型, 假设与 NN + 1节点相对应的接触参数平面为:

M ( 1, 2 ) = Y0 + 1 v1 + 2 v2

( 3)

( 3)式中 M ( 1, 2 )为参数平面; Y0 为从节点 NN + 1

K ey wor ds: Agr icu ltura l harvestm ach ine; Bear ing base; F inite e lement ana lysis

玉米收获机割台系统是收获机的关键系统, 其中的 拨禾轮是主要装置, 其作用是把待收割的作物拨向切割 器; 将倒伏的待割作物扶直; 在切割时扶持茎秆; 把割断 的作物拨向割台, 避免作物堆积在割刀上。拨禾轮轴两 端支承是否可靠, 直接影响拨禾轮工作的可靠性。拨禾 轮轴承座不仅为轴提供支承, 而且还承受轴传递来的各 种载荷。因为轴承座形状复杂, 所以用传统解析法确定 轴承座承载性能误差较大。本文选取 4LZ- 2. 5型自走 式玉米收获机为 研究对 象, 应 用有限 元分析软 件 AN SYS, 对其割台系统中的拨禾轮支承轴轴承座的承载特 性作了精确分析。

江西农业学报 2011, 23( 4): 121~ 123 Acta Agr iculturae Jiangxi

农用 收获 机轴 承座 的 有限 元分 析

李 燕 1, 马燕如 2, 万海燕 1, 袁志华 1*

( 1. 河南农业大学 机电工程学院, 河南 郑州 450002; 2. 河南农业大学 信息管理与科学学院, 河南 郑州 450002)

摘 要: 利用有限元分析软件 ANSYS, 建立了农用收获机轴承座 的三维模型。模拟轴承座的 实际工作情况, 对轴承座的 下半圈一定范围内按照余弦规律施加载荷。计算结果表明: 施 加余弦载荷后, 轴承座的受力情况 更接近实际的工作 情况, 与 理论偏差也较小。

关键词: 农用收获机; 轴承座; 有限元分析 中图分类号: S225 文献标识码: A 文章编号: 1001- 8581( 2011) 04- 0121- 03

在主接触面上的靶点; v1 和 v2 为过点 M 的平面切向量。

对与主接触面接触的从节点, 定义穿透量 h 和相对滑移

量 L, 计 算从节 点 Yn+ 1 与主接 触面 M ( 1, 2 ) 间的距 离 h:

hn = M ( 1, 2 ) - Yn+ 1

( 4)

( 4)式中 n 为接触法向量。 ( 4)式满足下列关系:

1 轴承座的载荷分析

在收获机工作期间, 轴承承受较大的变载荷, 这些 载荷包括: 滚动体预紧力、支承轴动载荷等。因此, 在机 器设计阶段, 应对轴承座进行多工况分析, 综合评估其强 度。当轴承的滚动体进入轴承的承载区域后, 其所受的 径向载荷便由零慢慢增加, 直到其最大值 Qmax, 然后再逐 渐减少直至为零。对于轴承座固定套圈, 处于轴承承载 区内的各接触点, 当滚动体滚过时, 便要承受一次恒定载 荷, 其值大小与其位置有关, 处于 Qmax作用线上的点将承 受最大的接触载荷。轴承座各点接触应力性质为脉动 循环 [1] 。

v1 [M ( 1, 2 ) - Yn + 1 ] = 0 ( 5)

v2 [M ( 1, 2 ) - Yn + 1 ] = 0

收稿日期: 2011- 01- 22 基金项目: 河南省科技厅科技攻关项目 ( 082102210111)。 作者简介: 李燕 ( 1954 ), 女, 北京人, 副教授, 硕士, 研究方向: 先进制造技术。* 通讯作者: 袁志华。

2. College of Inform ation Managem ent and Sc iences, H enan Agr iculture University, Zhengzhou 450002, Ch ina) Abstra ct: Th is article established the 3- dim ension m odel of the bear ing base in agricu ltural harvestm ach ine by fin ite elem ent a nalysis software ANSYS. The actua lwork ing condition of the bear ing base was simulated, and thxerted by load w ith in a ce rtain scope according to cosine rule. The ca lculating resu lts showed that the borne force of the bearing base was more near to the actua lwork ing condition, and also nea r to the theoretica l data after exerting the cosine load.