手工插件工艺规范

PCBA 生产工艺基础知识

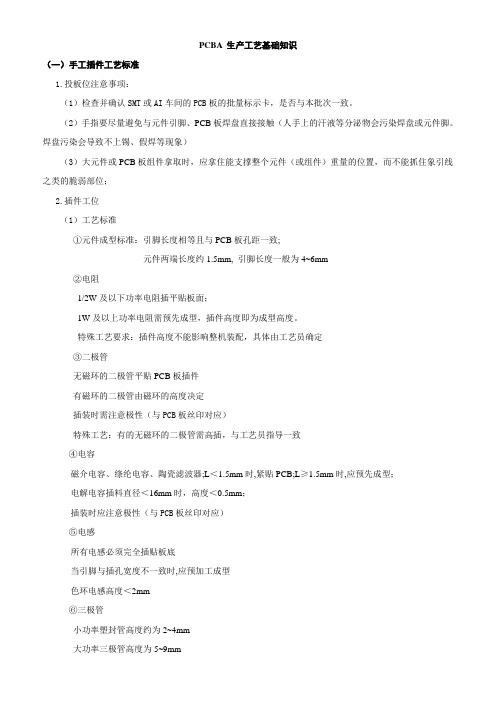

PCBA 生产工艺基础知识(一)手工插件工艺标准1.投板位注意事项:(1)检查并确认SMT或AI车间的PCB板的批量标示卡,是否与本批次一致。

(2)手指要尽量避免与元件引脚、PCB板焊盘直接接触(人手上的汗液等分泌物会污染焊盘或元件脚。

焊盘污染会导致不上锡、假焊等现象)(3)大元件或PCB板组件拿取时,应拿住能支撑整个元件(或组件)重量的位置,而不能抓住象引线之类的脆弱部位;2.插件工位(1)工艺标准①元件成型标准:引脚长度相等且与PCB板孔距一致;元件两端长度约1.5mm, 引脚长度一般为4~6mm②电阻1/2W及以下功率电阻插平贴板面;1W及以上功率电阻需预先成型,插件高度即为成型高度。

特殊工艺要求:插件高度不能影响整机装配,具体由工艺员确定③二极管无磁环的二极管平贴PCB板插件有磁环的二极管由磁环的高度决定插装时需注意极性(与PCB板丝印对应)特殊工艺:有的无磁环的二极管需高插,与工艺员指导一致④电容磁介电容、绦纶电容、陶瓷滤波器;L<1.5mm时,紧贴PCB;L≥1.5mm时,应预先成型;电解电容插料直径<16mm时,高度<0.5mm;插装时应注意极性(与PCB板丝印对应)⑤电感所有电感必须完全插贴板底当引脚与插孔宽度不一致时,应预加工成型色环电感高度<2mm⑥三极管小功率塑封管高度约为2~4mm大功率三极管高度为5~9mm带散热片的大功率三极管以散热片插贴PCB板为准⑦组件高频头完全插贴PCB板,固定脚对角拧弯紧固,与PCB相垂直;散热片组件完全插贴板面。

⑧其它如IC、变压器、开关、声表、插座等元件均需插贴PCB板(二)螺丝装配1.螺丝刀杆保持与螺丝同一轴线并保持与紧固面垂直2.应压紧螺丝头3.螺丝刀头不应有掉角、滑角现象。

4.力矩要求:螺丝大小、使用位置不同,力矩要求亦不同。

具体以PE工艺要求为准。

力矩监控要定期进行;5.螺丝孔直径与螺丝直径的配合间隙为0.6±0.1mm,如螺丝直径为4mm,则螺丝孔直径应该为3.3~3.5mm;6.螺丝孔直径是指在螺丝有效长度处的直径,承受较大作用力的螺丝孔直径应选下限值;(三)加防松剂1. 目的:增大螺钉和螺母间的摩擦力,有效防止螺母松动来实现防松;2. 加防松剂要求:防松剂(又称红胶水)应加在螺丝与螺母(或其它带螺纹的金属件)的结合部,并能覆盖螺丝周长的1/3以上;应避免红胶水污染元件脚影响焊接质量。

电子元器件插件工艺规范

电子元器件插件工艺规范6.2元器件的插件检验标准6.2.1卧式零件插件的方向与极性+R1 C1Q R2D2 理想状况(Target Condition)1.零件正确组装于两锡垫中央;2.零件的文字印刷标示可辨识;3.非极性零件文字印刷的辨识排列方向统一。

(由左至右,或由上至下)+R1 C1Q R2D2 允收状况(Accept Condition)1.极性零件与多脚零件组装正确。

2.组装后,能辨识出零件的极性符号。

3.所有零件按规格标准组装于正确位置。

4.非极性零件组装位置正确,但文+C1 拒收状况(Reject Condition) 1.使用错误零件规格(错件)(MA)。

6.2.2立式零件组装的方向与极性6.2.3卧式电子零组件插装高度与倾斜1000μF++ + J233 ●拒收状况(Reject Condition)1.极性零件组装极性错误(MA)。

(极性反)2.无法辨识零件文字标示(MA)。

3.以上缺陷任何一个都不能接收。

1000μF++10μ 16● 332J允收状况(Accept Condition)1.极性零件组装于正确位置。

2.可辨识出文字标示与极性。

6.2.4立式电子零组件浮件6.2.5机构零件浮件6.2.6机构零件组装外观(1)6.2.6机构零件组装外观(2)6.2.7零件脚折脚、未入孔、未出孔6.2.8零件脚与线路间距6.2.9元件本体斜度最佳: 元件本体与其在基板上两插孔位组成的连线或元件体在基板上的边框线完全平行,无斜度,如图: 可接受: 元件体与其在基板上两插孔位组成的连线或元件体在基板上的边框线斜度≤1.0mm,如图: 拒收: 元件体与其在基板上两插孔位组成的连线或元件体在基上的边框线斜度>1.0mm,如图:6.2.10元件引脚的紧张度最佳: 元件引脚与元件体主轴之间夹角为0°(即引脚与元件主轴平行, 垂直于PCB板面), 如图:可接受: 元件引脚与元件体主轴袒闪角Q<15°,如图:拒收: 元件引脚与元件体主轴之间夹角Q>15°.6.2.11元件引脚的电气保护在PCBA板上有些元件要有特殊的电气保护,则通常使用胶套,管或热缩管来保护电路最佳: 元件引脚弯曲部分有保护套,垂直或水平部分如跨过导体需有保护套且保护套距离插孔之间距离A为1.0mm-2.0mm,如图:可接受: 保护套可起到防止短路作用, 引脚上无保护套时, 引脚所跨过的导体之间的距离B≥0.5mm, 如图:拒收: 保护套损坏或A>2.0mm时, 不能起到防止短路作用或引脚上无保护套时, 或引脚所跨过的导体之间距离B<0.5mm,如图:6.2.12元件间的距离最佳: 在PCBA板上,两个或以上踝露金属元件间的距离要D≥2.0mm,如图:可接受: 在PCBA板上, 两个或以上踝露金属元件的距离最小D≥1.6mm, 如图:拒收: 在PCBA板上, 两个或以上踝露金属元件间的距离D<1.6mm, 如图:6.3元件的损伤6.3.1元件本体损伤最佳: 元件表面无任何损伤,且标记清晰可见,如图:可接受: 元件表面有轻微的抓、擦、刮伤等,但未露出元件基本面或有效面,如图:拒收: 元件面受损并露出元件基本面或有效面积,如图:6.3.2元件引脚的损伤最佳: 元件引脚无任何损伤, 弯脚处光滑完好, 元件表面标记清晰可见, 如图:可接受: 元件引脚不规则弯曲或引脚露铜,但元件或部品引脚损伤程度小于该引脚直径的10%,如图:拒收: ( 1 )元件引脚受损大于元件引脚直径的10%,如图:( 2 )严重凹痕锯齿痕,导致元件脚缩小超过元件的10%,如图:6.3.3IC元件的损伤最佳: IC 元件无任何损伤, 如图:可接受: 元件表面受损, 但未露密封的玻璃, 如图:拒收: 元件表面受损并露出密封的玻璃, 如图:6.3.4轴向元件损伤最佳: 元件表面无任何损伤,如图:可接受: 元件表面无明显损伤,元件金属成份无暴露,如图:拒收:( 1 )元件面有明显损伤且绝缘封装破裂露出金属成份或元件严重变形,如图:( 2 ) 对于玻璃封装元件,不允许出现小块玻璃脱落或损伤.6.4元件应力评估,进行插件作业时,需参照以下表格对个各元件易产生应力部位进行重点检查和防护。

DIP插件10大准则

9、先数后插:对细小而数量多的零件,应以5个为一组,先数后插,最后一 个零件应插入最后一个位置。

Sub-grouping by 5 for those small components with multiple locations. Pre-count 5 each time, then insert.The last piece of part shall go to the last location.

对有极性的零件按极性分成向上向左与向下向右两类分别有不同人员插件以避免极性插反

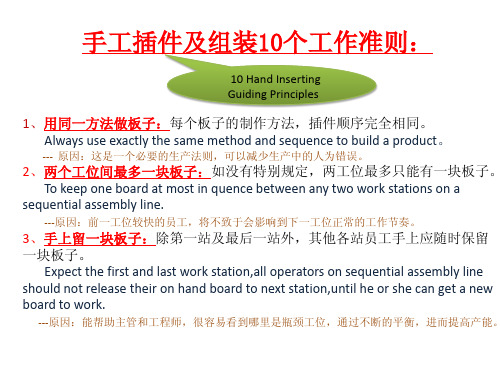

手工插件及组装10个工作准则:

10 Hand Inserting Guiding Principles

1、用同一方法做板子:每个板子的制作方法,插件顺序完全相同。 Always use exactly the same method and sequence to build a product。

---原因:确保员工能彻底理解SIC的工作及质量要求。

Raysoar Bravewang 2010.11.21

---原因:能帮助主管和工程师,很容易看到哪里是瓶颈工位,通过不断的平衡,进而提高产能。

4、一个,一个的做:除作业指导书另有规定外,每次做一个产品。 Do one board a time,unless it specifies on the operation instruction

--- 原因:营造“单片流”的作业环境。

5、每块板子的工时小于2分钟: 尽可能将个别工作站联在一起或靠近,每个工位的工时保持在2分钟内。 Link work station as much as possible and keep cycle time between 0.5 to 2

插件工序操作规程

插件工序操作规程插件工序操作规程一、目的和适用范围:1.1 目的:为了规范插件工序的操作流程,确保工序操作的安全和质量,提高工序操作的效率和准确性。

1.2 适用范围:本规程适用于所有插件工序的操作人员。

二、基本要求:2.1 操作人员必须具备插件工序的专业知识和技能,并按照相关要求进行熟悉和培训。

2.2 操作人员必须严格按照规程要求进行操作,不得私自修改、调整和变动操作步骤。

2.3 在操作过程中,操作人员必须按照操作流程执行,不得随意省略或增加操作步骤。

2.4 操作人员在操作过程中必须关注器械的使用寿命和状态,及时更换或修理损坏的器械。

2.5 操作完毕后,操作人员必须做好工序的记录和清理工作,保障工作环境的整洁和安全。

三、操作流程:3.1 准备工作:3.1.1 操作人员在进行插件工序前,必须检查所要使用的设备、器械的完好性和操作性能,确保可以正常进行操作。

3.1.2 操作人员必须了解并掌握工序操作的流程和要求,确保能够正确和熟练地进行操作。

3.1.3 操作人员必须按照要求佩戴好个人防护装备,包括防护眼镜、口罩、手套等。

3.2 操作步骤:3.2.1 操作人员根据工序要求,进行必要的消毒和清洗操作,确保操作器械的清洁状态。

3.2.2 操作人员按照操作流程,将所需的材料和器械准备好,确保能够顺利进行操作。

3.2.3 操作人员按照规定的方法和流程,进行插件的安装和调试,确保插件能够正常使用。

3.2.4 操作人员在进行插件工序的过程中,必须严格按照要求操作,确保每一个操作步骤的准确性和安全性。

3.2.5 操作人员在操作过程中,如发现异常情况或意外情况,必须及时报告相关负责人并采取紧急措施处理。

3.3 操作结束:3.3.1 操作结束后,操作人员必须进行工序记录,包括工序的名称、操作时间和完成情况等内容。

3.3.2 操作人员必须做好所用器械和设备的清理和归位工作,保持操作环境的整洁和安全。

3.3.3 操作人员必须将工序操作中出现的问题和建议及时反馈给相关负责人,为工序改进提供参考。

电子厂手工插件工艺标准

插装标准(4)

手工插件工艺标准—作业标准

• 组件 • 高压包完全插贴PCB,并且使卡扣完全卡入

PCB卡位 • 高频头完全插贴PCB,固定脚对角拧弯紧固,

与PCB相垂直 • 中频板、BBE板、图文板、立体声板等组

件,完全插贴PCB,并且使其与PCB相垂 直;直接插贴板面需点胶加固

插装标准(5)

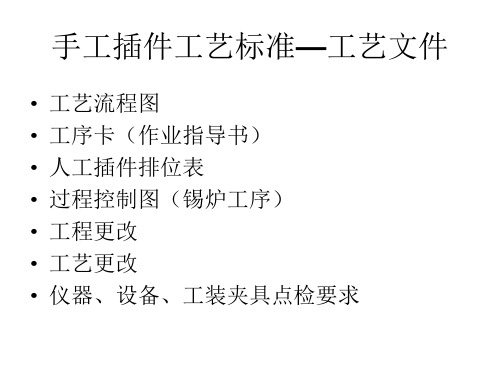

手工插件工艺标准—工艺文件

• 工艺流程图 • 工序卡(作业指导书) • 人工插件排位表 • 过程控制图(锡炉工序) • 工程更改 • 工艺更改 • 仪器、设备、工装夹具点检要求

手工插件工艺标准—作业标准

• 手指要尽量避免与元件引脚、PCB板焊盘 直接接触

• 大元件(如高压包)或PCB板组件拿取时, 应拿住能支撑整个元件(或组件)重量的 位置,而不能抓住象引线之类的脆弱部位

• 轻拿轻放

元器件拿取要求

手工插件工艺标准—作业准

• 元件成型应尽量使用专用的成型设备或夹 具。

• 元件成型标准:引脚长度相等且与PCB板 孔距一致;元件两端长度约1.5MM,引脚长度 一般为4~6MM

元件成型要求

手工插件工艺标准—作业标准

• 电阻 1/2W及以下功率电阻插平贴板面; 1W及以上功率电阻需预先成型,插件高度 即为成型高度。

手工插件工艺标准—作业标准

• 导线 线头<1MM,将导线和PCB的结合部用热 熔胶覆盖

• 其它如IC、变压器、开关、声表、插座等 元件均需插贴PCB

插装标准(6)

• 二极管 无磁环的二极管平贴PCB板插件 有磁环的二极管由磁环的高度决定 插装时需注意极性

插装标准(1)

手工插件工艺标准—作业标准

• 电容 • 磁介电容、绦纶电容、陶瓷滤波器自插料时

插件基础知识培训(电子)

可接受

特殊元件 引脚的电

气保护

不可接受

图示和说明

可接受: 保护套可 起到防止短路作用, 引脚上无保护套时, 引脚所跨过的导体 之间的距离 B≥0.5mm。

保护套损坏或 A>2.0mm时, 不能起 到防止短路作用或引 脚上无保护套时, 或 引脚所跨过的导体之 间距离B<0.5mm。

放映结束 感谢各位的批评指导!

插件基础知识培训

培训内容

一、插件作业前的确认 二、手工插件注意事项 三、插件工艺标准 四、插件检验标准

一、插件作业前的确认

1、分配的元器件型号和数量与插件作业指导、 BOM表上的是否一致; 2、元器件在PCB板的插入位置; 3、有极性元器件的数量、特点、位置及插入 方向; 4、插入顺序的合理性; 5、插件作业指导/BOM上是否有注意事项或 说明,若有应明白其含义。

元件脚与 线路间距

不可接受

卧式元件 本体斜度

标准

图示和说明

最佳: 元件本体与其在 基板上两插孔位组成的 连线或元件体在基板上 的边框线完全平行,无 斜度。

四、插件检验标准

4.1元器件插件检验标准

插件类型 接受等级

可接受

卧式元件 本体斜度

不可接受

图示和说明

可接受: 元件体与其在 基板上两插孔位组成 的连线或元件体在基 板上的边框线斜度 ≤1.0mm。

除要求作业者按照上述项目自检外,还应安排专 门检查人员,以保证插入质量,尽可能降低插入不良 率。

四、插件检验标准

4.1元器件插件检验标准

插件类型 接受等级

标准

卧式零件 插件的方 向与极性

可接受

图示和说明

四、插件检验标准

PCB设计要求(手工插件)

基本原则在进行印制板设计时,应考虑本规范所述的四个基本原则。

1.1电气连接的准确性印制板设计时,应使用电原理图所规定的元器件,印制导线的连接关系应与电原理图导线连接关系相一致,印制板和电原理图上元件序号应一一对应。

注:如因结构、电气性能或其它物理性能要求不宜在印制板上布设的导线,应在相应文件(如电原理图上)上做相应修改。

1.2可靠性和安全性印制板电路设计应符合电磁兼容和电器安规的要求。

1.3工艺性印制板电路设计时,应考虑印制板制造工艺和电控装配工艺的要求,尽可能有利于制造、装配和维修,降低焊接不良率。

1.4经济性印制板电路设计在满足使用的安全性和可靠性要求的前提下,应充分考虑其设计方法、选择的基材、制造工艺等,力求经济实用,成本最低。

1技术要求1.1印制板的选用1.1.1印制电路板的层的选择一般情况下,应该选择单面板。

在结构受到限制或其他特殊情况下,可以选择用多层板设计。

1.1.2 印制电路板的材料和品牌的选择1.1.2.1双面板应采用玻璃纤维板FR-4、CEM-3,CEM-22F,单面板应采用半玻纤板CEM-11.1.2.2印制板材料的厚度选用1.6mm,双面铜层厚度一般为0.5盎司,大电流则可选择两面都为1盎司,单面铜层厚度一般为1盎司。

特殊情况下,如果品质可以得到确保,可以选择其他厚度的印制板。

1.1.2.3印制板材料的性能应符合企业标准的要求。

1.1.3印制电路板的工艺要求双面板原则上应该是喷锡板(除含有金手指的遥控器板和显示板外),单面板原则上若有机插或贴片工艺原则上也必须是喷锡板(或辘锡),以防止焊盘上的抗氧化膜被破坏且储存时间较长后引起焊接质量受到影响,在相关的技术文件的支持下,可采用抗氧化膜工艺的单面板。

1.2自动插件和贴片方案的选择双面板尽可能采用贴片设计,单面板尽可能采用自动插件方案设计,应避免同一块板既采用贴片方案又同时采用自动插件方案设计,以免浪费设备资源。

1.3布局1.3.1印制电路板的结构尺寸1.3.1.1贴片板的尺寸尽量控制在长度100-300mm之间,插件板的尺寸必尽量控制在长度50-330mm之间宽度在50-250mm之间,过大不易控制板的变形,过小要采用拼板设计以提高生产效率。

插件标准规范

三、插件要点:

1.根据电路板元件丝印图,按照插件次序将元件插入电路板中;

2.电路板若是双面板的,插件时要注意分清元件是从丝印面或是从非丝印面插入;

3.电路若是有两种或以上工作方式,插件时要注意分清各种电路的元件参数及其分布图;

4.小元件可以贴近电路板安装,功率大的电阻应距离电路板7~10 mm,发热量较大的元器件如三端稳压块等按需要安装散热器,电阻的高度应一致及色环方向应一致;

5.注意有极性的元器件(如:二极管、电解电容等)和有方向的元器件(如IC、排阻、插座等),插件时不得搞错其极性和方向;电解电容的长脚一般为正极,外壳都标有“-”为负极;IC脚一般按逆时针数起(第一脚通常是方形焊盘);

6.数码管和发光块两者的元件面必须在同一高度;

二极管符号如下:电解电容符号如下:

+ -

集成电路(即IC)符号如下:三端稳压块符号如下:

四、插件检验要求:

1.对电路板组件所用的元器件进行检查:

A.检查电阻的位置是否正确;

B.检查电解电容的极性及位置是否正确;

C.检查二极管的极性及其位置是否正确;

D.检查桥堆的方向是否正确;

E.检查IC的方向是否正确;

F.检查数码管方向是否正确。

2.检查元件有无明显的挤压应力;

版本

更改内容

生效日期

A/0

2010-7-15

编制/日期:

审核/日期:

批准/日期:

会签记录:

部门会签状态ຫໍສະໝຸດ 部门会签状态分发单位:

■检测中心

文件控制印章

一、适用范围:

适用于一般的手工插件作业,工艺资料如果有特别要求的按工艺资料的要求。

二、插件次序:

手工插件

数量

更改单号

签字

日期

更改

底图总号

设计

手工插件工艺规范

XZXGY-2011-002

审核

复审

日期

签名

标准化

第1页共1页

批准

描图:描校:

四、工艺要求:流水线上应挂相应插件工艺指导书,严格按照工艺指导书操作。各工位插件前要检查元器件应无错件、混料、破损、丝印不清、引脚氧化等现象。各元件插落后应紧贴板面、排列整齐、无离起、跪脚、错插、反插、漏插等现象。在同一批次同一种规格型号的元器件,必须不断检查元器件是否一致。

五、电阻器应排列整齐,外观完整。插座方向、整流二极管、开关二极管、电解电容、有源蜂鸣器、发光二极管的极性与板面丝印方向相对应,努力做到不接受不良品、不制造不良品、不传递不良品。

六、对试生产的产品必须经过工艺人员首样确认,方可投入批量生产。

七、对静电敏感的器件必须佩带防静电手环。

八、插件线的起始工位必须认真填写《单元板加工流程卡》,与相应板件一同转序。

九、生产操作人员要及时清点本工位的物料并妥善保管,全权负责发到生产线的各种物料。

十、生产过程中出现异常情况应及时上报。

旧底图总号

GS1

手工插件工艺规范

共1页

批准:

年月日

旧底图总号

底图总号

日期

签名

GS17

一、插件组长负责相关的各项工作,依据生产任务指令,负责本班组的生产活动,保质、保量、准时的完成生产任务。

二、第一工位人员负责检查印制板的外观及封板的正确性,确认合格后发板。

三、插件原则:从小到大、从密到疏、从低到高、从左上角到右下角的插装。

电子元器件插件工艺规范标准

. . . .. .6.2.2立式零件组装的方向与极性6.2.3卧式电子零组件插装高度与倾斜1000μF+++ J233 ●拒收状况<Reject Condition> 1.极性零件组装极性错误 <极性反> 。

2.无法辨识零件文字标示。

3.以上缺陷任何一个都不能接收。

1000μF++10μ 16● 332J允收状况<Accept Condition> 1.极性零件组装于正确位置。

2.可辨识出文字标示与极性。

6.2.4立式电子零组件浮件6.2.5机构零件浮件6.2.6机构零件组装外观〔1 6.2.6机构零件组装外观〔26.2.7零件脚折脚、未入孔、未出孔零件脚与线路间距6.2.9元件本体斜度最佳: 元件本体与其在基板上两插孔位组成的连线或元件体在基板上的边框线完全平行,无斜度,如图: 可接受: 元件体与其在基板上两插孔位组成的连线或元件体在基板上的边框线斜度≤1.0mm,如图: 拒收: 元件体与其在基板上两插孔位组成的连线或元件体在基上的边框线斜度>1.0mm,如图:6.2.10元件引脚的紧张度最佳: 元件引脚与元件体主轴之间夹角为0°<即引脚与元件主轴平行, 垂直于PCB板面>, 如图:可接受: 元件引脚与元件体主轴袒闪角Q<15°,如图:拒收: 元件引脚与元件体主轴之间夹角Q>15°.6.2.11元件引脚的电气保护在PCBA板上有些元件要有特殊的电气保护,则通常使用胶套,管或热缩管来保护电路最佳: 元件引脚弯曲部分有保护套,垂直或水平部分如跨过导体需有保护套且保护套距离插孔之间距离A为1.0mm-2.0mm,如图:可接受: 保护套可起到防止短路作用, 引脚上无保护套时, 引脚所跨过的导体之间的距离B≥0.5mm, 如图:拒收: 保护套损坏或A>2.0mm时, 不能起到防止短路作用或引脚上无保护套时, 或引脚所跨过的导体之间距离B<0.5mm,如图:6.2.12元件间的距离最佳: 在PCBA板上,两个或以上踝露金属元件间的距离要D≥2.0mm,如图:可接受: 在PCBA板上, 两个或以上踝露金属元件的距离最小D≥1.6mm, 如图:拒收: 在PCBA板上, 两个或以上踝露金属元件间的距离D<1.6mm, 如图:6.3元件的损伤6.3.1元件本体损伤最佳: 元件表面无任何损伤,且标记清晰可见,如图:可接受: 元件表面有轻微的抓、擦、刮伤等,但未露出元件基本面或有效面,如图:拒收: 元件面受损并露出元件基本面或有效面积,如图:6.3.2元件引脚的损伤最佳: 元件引脚无任何损伤, 弯脚处光滑完好, 元件表面标记清晰可见, 如图:可接受: 元件引脚不规则弯曲或引脚露铜,但元件或部品引脚损伤程度小于该引脚直径的10%,如图:拒收: < 1 >元件引脚受损大于元件引脚直径的10%,如图:< 2 >严重凹痕锯齿痕,导致元件脚缩小超过元件的10%,如图:6.3.3IC元件的损伤最佳: IC 元件无任何损伤, 如图:可接受: 元件表面受损, 但未露密封的玻璃, 如图:拒收: 元件表面受损并露出密封的玻璃, 如图:6.3.4轴向元件损伤最佳: 元件表面无任何损伤,如图:可接受: 元件表面无明显损伤,元件金属成份无暴露,如图:拒收:< 1 >元件面有明显损伤且绝缘封装破裂露出金属成份或元件严重变形,如图:< 2 > 对于玻璃封装元件,不允许出现小块玻璃脱落或损伤.6.4元件应力评估,进行插件作业时,需参照以下表格对个各元件易产生应力部位进行重点检查和防护。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

本规范给出了手工插件工艺设计旳基本原则、作业质量原则以及作业者旳基本操作措施、规定、原则作业时间等内容。

是对手工插件工序旳基本作业规定和质量规定。

本规范合用于规范产品制造过程中手工插件工艺旳编写和基本操作措施。

手工插件是指产品PCBA 板在完毕SMT 贴片、机(插件机)插等前工序之后,用手工插入其他元器件(如下简称元件)旳工序过程。

手工插件之后旳工序是PCBA 板旳焊接。

因此手工插件旳质量是产品制造质量旳基础。

3.1 概述

手工插件工艺设计旳基本原则是:以便操作、提高工作效率、防止质量事故发生。

在此基础上合理地进行插入次序、元件分派、人员配置等安排,并提出对应旳规定。

3.2 设计原则

元件插入次序

整个PCB 板需手工插入元件旳插入次序旳设计应根据元件旳外形尺寸和形状等,按由矮到高、由小到大旳次序编排,如图 1 所示。

图 1 元件插入次序

注:少许插入时需要特殊处理旳元件(如需卡入、紧固与 PCB 旳散热片等)可以安排在前道工序插入并进

行对应处理。

工序排列时旳板面分派

设计元件插入工艺时,工序排列时应根据传播带旳运行方向对 PCB

板面进行区段划分,根据

插入工序及元件旳插入数分若干区段,依区段次序插入,如图 2

所示。

图 2 插入时旳板面区段划分

插入流向

元件插入流向应根据生产线体传播带旳运行方向进行设计,插入次序应逆传播带旳运行方向 排列。

例如,传播带是由左向右运行,元件则应由右向左,同步由上向下插入。

详细插入流向见 图3。

图 3 插入流向

3.3 元件分派

按工序分派插入元件时,应遵照如下原则:

传播带旳运行方向

元件旳插入流向

——符合3.2 条规定旳元件插入次序、板面分派、插入流向;

——对于具有不易插入元件旳工序,应通过减少所插入旳点数维持生产节拍旳均衡;

——在同一工序内应尽量多安排额定值相似并且形状也相似旳元件;

——额定值不同样但形状相似旳元件尽量不要排入同一工序,以防止差错;

——在同一工序内有极性元件旳持有率应为30%左右,不得超过40% ,以防止差错;

——在同一工序内有极性元件旳应尽量安排同轴同向旳元器件,以防止插入时极性弄错;

——因与横轴方向相比,纵轴方向元件不易插入,故在同一工序内不应集中过多旳纵轴方向旳元件。

注:同一工序内有极性元方向及轴向不同样状况旳差错率比较:

a.同轴同向:

b.同轴异向:

c.异轴异向:

插入时极性差错率: a <b <c

4.1 插入作业工序分派

编制作业指导书(工序卡)时,编制者应首先熟悉所插入PCB 板旳设计状况、所需插入元件旳种类、数量、规格、在PCB 板旳分布以及PCB 板作业时旳传播方向等。

然后按照序号3(手工插件工艺设计基本原则)规定旳基本原则和规定进行工序分派。

4.2 人员旳配置

要根据作业者对插入作业旳经验和纯熟程度配置作业人员,要以提高作业效率、尽量防止质量事故发生为原则。

如:在作业不熟悉或经验局限性者工序之后安排作业纯熟、经验丰富者等。

4.3 作业旳节拍和均衡

a)要根据生产计划所确定旳生产节拍安排每一工序元件旳插入数量;

b)插入数量确实定要以序号6(元件插入原则时间)给出旳元件单件插入旳原则时间(见表2)进行计算后确定;

c)为保证生产旳均衡,对根据原则时间进行计算后确定旳插入数量,要根据作业者旳经验和纯熟程度进行必要旳调整。

4.4 工序卡旳制作

a)每一工位旳工序卡必须包括如下内容:元件编号、元件位号、元件名称、额定值、与否有极性;

b)每一工位旳工序卡应有标明该工位插入元件旳PCB 板图(或局部图),板图旳插入标识应醒目,明了(一般应彩色化);

c)对于作业中易发生问题之处,工序卡中应标注必要旳注意事项或阐明。

5.1 作业前确实认

作业者工作前要对如下内容进行确认:

a )料盒配置旳插入元件数与工艺卡清单上旳插入元件数与否一致;

b)所插入元件旳颜色、形状、大小、其上文字,并与工艺卡对照;

c )插入元件在PCB 板旳位置;

d)有极性元件旳数量、特点、位置及插入方向;

e )插入次序旳合理性;

f)工艺卡上与否有注意事项或阐明,若有应明白其含义。

5.2 插入作业基本操作措施和规定

a )插入时用力要适度,应根据插入元件旳详细状况以手旳触感来判断,以不引起元器件引

出脚变形、PCB 板震动使周围元器件跳出为原则;

b)对有极性或方向规定旳元件要确认极性及方向后再插入;

c )插入时要注意不影响周围已插入旳其他元器件;

d)插入导线时应将插入端折弯一下,将线芯所有插入插孔(如图4 所示);

图4 导线插入

e)元件插入后旳状态要符合插装原则(见表1);

f)对于插入或接触 IC 等对静电敏感元件旳作业者必须佩带防静电腕带。

5.3 双手插入旳操作措施和规定

为提高作业效率,以便插入后留出质量确认时间,对于作业较纯熟者应倡导双手插入旳操作措施。

5.3.1 作业措施

根据作业者旳动作习惯和纯熟程度,可采用下列两种作业措施之一:

——双手同步取元件,左右手交替插入;

——左手插入时右手取元件,右手插入时左手取元件,如此反复完毕插入作业。

插入时元器件不可在左右手之间传递。

料盒配置

料盒配置要适应双手插入作业,分别置于左右手易于拿取旳位置。

同一种元器件分别用左右手插入应放于不同样旳料盒中,以以便拿取。

5.4 插入检查

a)元件插入数量、规格与否与工艺卡相符;

b)与否有错孔、漏孔;

c)有极性元件插入极性与否对旳;

d)元件与否有浮起;

e)所插入元件周围其他元件与否有歪斜、浮起、跳出;

f)与否插入到位,符合插装规定。

除规定作业者按照上述项目自检外,还应安排专门检查人员,以保证插入质量,尽量减少插入不良率。

表 1 元器件旳插装原则

元件种类及外形插装要求说明

电阻R 1/2W 1/4W 1/6W 电阻平贴PCB(印制板)1W

散热套管

预先成型:h =7 mm±2mm 2W 3W 预先成型: h =12 mm±2mm 4W 以上

预先成型: h ≥15mm

注意:散热套管旳上部必须夹

紧以保证良好旳散热效

果。

二极管D 无磁环

二极管要平贴PCB

极性对旳

有磁环

磁环尽量靠近二极管

极性对旳

(当跨距足够大时,优先采用此

种措施)

高度由瓷环旳高度决定

极性对旳

(当二极管需要散热时,应采

用此种措施)

磁介电容涤纶电容陶瓷滤波器L<1.5mm 时:紧贴PCB;L>1.5mm 时,要预先成型

电解电容

(注意极性) Φ<16mm时:h< 0.5mm;Φ>16mm时:

完全插贴PCB

变压器

中周

完全插贴PCB

电位器

滑动电位器

完全插贴PCB 柄电位器

半可变电位器

开关拨动开关

完全插贴PCB 按钮开关

微动开关

插座P 完全插贴PCB 短路飞线J 完全插贴PCB

三极管Q

小功率塑封管

大功率

大功率(带散热片)

电感L 完全插贴PCB

当引脚与插孔宽度不一致时应预加工成型

h<2mm

完全插贴PCB

晶体Z 完全插贴PCB

Φ

6.1 原则时间确实定

元件插入原则时间是通过对作业者旳操作时间进行科学、合理旳记录而确定旳。

原则时间=正常时间+宽放时间=正常时间(1+宽放率)。

宽放时间体现因多种原因发生迟延旳赔偿时间,如作业宽放、个人需要宽放、休息宽放、

机器干扰宽放等等。

6.2 原则时间

单个元件插入原则时间见表 2。

表 2 单个元件插入原则时间。