Abaqus损伤总结

abaqus 损伤参数定义位移

Abaqus是一款常用的有限元分析软件,在工程领域具有广泛的应用。

在使用Abaqus进行有限元分析时,损伤参数的定义是非常重要的一环。

本文将围绕着Abaqus中损伤参数的定义及其与位移的关系展开讨论。

1. 损伤参数的概念在有限元分析中,损伤参数通常用于描述材料在加载过程中的损伤程度。

当材料受到外力作用时,其内部会产生损伤,损伤参数可以用来表示材料的损伤程度,通常用0到1之间的数值表示,0表示无损伤,1表示完全破坏。

2. 损伤参数在Abaqus中的定义在Abaqus软件中,损伤参数可以通过定义材料的本构模型来实现。

用户可以根据材料的特性和试验数据来设定材料的本构参数,包括损伤参数。

在定义损伤参数时,需要考虑材料的弹性模量、泊松比、拉伸和压缩的材料性能等因素。

3. 位移在有限元分析中的作用位移是有限元分析中的一个重要参数,它用来描述材料在加载过程中的变形情况。

在Abaqus中,用户可以通过定义边界条件和加载条件来模拟材料的位移响应,进而分析材料的性能。

4. 损伤参数与位移的关系损伤参数和位移是密切相关的。

在有限元分析中,材料的损伤程度会影响其位移响应。

当材料内部发生损伤时,会导致材料的刚度和强度发生变化,进而影响材料的位移响应。

在Abaqus中定义损伤参数不仅可以用来描述材料的损伤程度,还可以与位移的响应相结合,来分析材料的性能。

5. 如何在Abaqus中定义损伤参数与位移在Abaqus中,用户可以通过选择合适的材料本构模型来定义损伤参数,然后在模拟加载条件时,可以通过定义合适的加载和边界条件来模拟材料的位移响应。

用户可以根据具体的工程要求和材料的特性来进行调整和优化,以获得准确的分析结果。

损伤参数的定义与位移在Abaqus中的分析是密切相关的。

在有限元分析中,合理的定义损伤参数,并与位移的响应相结合,能够更准确地描述材料的性能及其在加载过程中的行为。

通过深入理解和合理运用Abaqus中的损伤参数定义与位移分析,可以为工程实践提供更可靠的分析结果和科学的参考建议。

Abaqus中复合材料的累积损伤与失效

纤维增强材料的累积损伤与失效:Abaqus拥有纤维增强材料的各向异性损伤的建模功能(纤维增强材料的损伤与失效概论,19.3.1节)。

假设未损伤材料为线弹性材料。

因为该材料在损伤的初始阶段没有大量的塑性变形,所以用来预测纤维增强材料的损伤行为。

Hashin标准最开始用来预测损伤的产生,而损伤演化规律基于损伤过程和线性材料软化过程中的能量耗散理论。

另外,Abaqus也提供混凝土损伤模型,动态失效模型和在粘着单元以及连接单元中进行损伤与失效建模的专业功能。

本章节给出了累积损伤与失效的概论和损伤产生与演变规律的概念简介,并且仅限于塑性金属材料和纤维增强材料的损伤模型。

损伤与失效模型的通用框架Abaqus提供材料失效模型的通用建模框架,其中允许同一种的材料应用多种失效机制。

材料失效就是由材料刚度的逐渐减弱而引起的材料承担载荷的能力完全丧失。

刚度逐渐减弱的过程采用损伤力学建模。

为了更好的了解Abaqus中失效建模的功能,考虑简单拉伸测试中的典型金属样品的变形。

如图19.1.1-1中所示,应力应变图显示出明确的划分阶段。

材料变形的初始阶段是线弹性变形(a-b段),之后随着应变的加强,材料进入塑性屈服阶段(b-c段)。

超过c点后,材料的承载能力显著下降直到断裂(c-d段)。

最后阶段的变形仅发生在样品变窄的区域。

C点表明材料损伤的开始,也被称为损伤开始的标准。

超过这一点之后,应力-应变曲线(c-d)由局部变形区域刚度减弱进展决定。

根据损伤力学可知,曲线c-d可以看成曲线c-d‘的衰减,曲线c-d‘是在没有损伤的情况下,材料应该遵循的应力-应变规律曲线。

图19.1.1-1 金属样品典型的轴向应力-应变曲线因此,在Abaqus中失效机制的详细说明里包括四个明显的部分:●材料无损伤阶段的定义(如图19.1.1-1中曲线a-b-c-d‘)●损伤开始的标准(如图19.1.1-1中c点)●损伤发展演变的规律(如图19.1.1-1中曲线c-d)●单元的选择性删除,因为一旦材料的刚度完全减退就会有单元从计算中移除(如图19.1.1-1中的d点)。

ABAQUS-混凝土损伤塑性模型-损伤因子

混凝土损伤因子的定义BY lizhenxian271 损伤因子的定义损伤理论最早是1958年Kachanov提出来用于研究金属徐变的。

所谓损伤,是指在各种加载条件下,材料内凝聚力的进展性减弱,并导致体积单元破坏的现象,是受载材料由于微缺陷(微裂纹和微孔洞)的产生和发展而引起的逐步劣化。

损伤一般被作为一种“劣化因素”而结合到弹性、塑性和粘塑性介质中去。

由于损伤的发展和材料结构的某种不可逆变化,因而不同的学者采用了不同的损伤定义。

一般来说,按使用的基准可将损伤分为:(1) 微观基准量1,空隙的数目、长度、面积、体积;2空隙的形状、排列、由取向所决定的有效面积。

(2) 宏观基准量1、弹性常数、屈服应力、拉伸强度、延伸率。

2、密度、电阻、超声波波速、声发射。

对于第一类基准量,不能直接与宏观力学量建立物性关系,所以用它来定义损伤变量的时候,需要对它做出一定的宏观尺度下的统计处理(如平均、求和等)。

对于第二类基准量,一般总是采用那些对损伤过程比较敏感,在实验室里易于测量的量,作为损伤变量的依据。

由于微裂纹和微孔洞的存在,微缺陷所导致的微应力集中以及缺陷的相互作用,有效承载面积由A减小为A’。

如假定这些微裂纹和微孔洞在空间各个方向均匀分布,A’与法向无关,这时可定义各向同性损伤变量D为D= ( A- A’ )/ A事实上,微缺陷的取向、分布及演化与受载方向密切相关,因此材料损伤实际上是各向异性的。

为描述损伤的各向异性,可采用张量形式来定义。

损伤表征了材损伤是一个非负的因子,同时由于这一力学性能的不可逆性,必然有2有效应力定义Cauchy 有效应力张量'σ一般情况下,存在于物体内的损伤(微裂纹、空洞)是有方向性的。

当损伤变量与受力面法向相关时,是为各向异性损伤;当损伤变量与法向无关时,为各向异性损伤。

这时的损伤变量是一标量。

3等效性假设损伤演化方程推导一般使用两种等效性假设,一种是应变等效性假设,另一种是能量等效性假设。

Abaqus教程之cohesive单元损伤模拟全

然后我们结合具体的实例深入分析解读cohesive参数及设置,以及两种 不同的损伤演化准则之间的区别与联系

abaqus中 cohesive模型 的建立及设置

下面我们将给出abaqus不同模块下的实例设置步骤,方便快速理解和学习 Part模块:

Property模块:

Assembly模块:

Step模块:

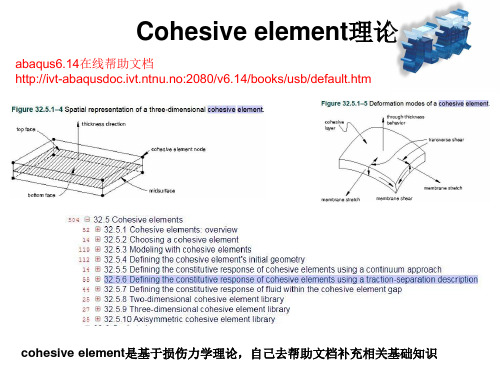

Cohesive element理论

abaqus6.14在线帮助文档 http://ivt-abaqusdoc.ivt.ntnu.no:2080/v6.14/books/usb/default.htm

cohesive element是基于损伤力学理论,自己去帮助文档补充相关基础知识

cohesive单元的理解起来其实并没有那么复杂,使用起来也是非常高效的,它可以 模拟分层失效,也可以通过在模型中相邻的实体单元间批量插入cohesive单元来模 拟裂纹的随机扩展。

单元由于很多人并不理解cohesive的参数,导致总是调不出想要的开裂效果,多次尝试无果 导致失去信心,其实如果你掌握了abaqus中所有的模拟方法后,你会发现abaqus做断裂其实

没那么难,无非就是断裂力学LEFM和损伤力学而已,下面我详细分析cohesive的本构 及参数设置,而且结合实例验证设置的参数,并分析损伤演化的位移准则和能量 准则的区别与联系,让你在10分钟内掌握cohesive。

Stress2-位移U2曲线

从Stress2与位移U2中发现,当达到100MPa时开始损伤,cohesive张开达到1e-5mm时, cohesive单元完全失效,此时的SDEG=1,此时的cohesive不能再承受力将被删除掉, 这个与我们开始的预期是完全一致的。

PS:如果有需要批量插入cohesive插件的可以联系qq1057593923或微信maliweizhiyuan 插入的具体内容见技术邻https:///content/post/418489

abaqus金属损伤准则

ABAQUS中金属损伤准则主要涉及两个部分:韧性准则和明切准则。

韧性准则主要用于描述延性金属在变形过程中的损伤起始,它假设当满足一定条件时,损伤开始发生。

具体来说,当等效塑性应变达到某个阈值时,损伤开始发生。

此外,损伤状态变量随着塑性变形的增加而单调递增,当它等于1时,表示损伤开始发生。

明切准则则是一种唯象模型,用于预测材料内部孔洞成核、生长和聚集引起的损伤起始。

这个模型假设,损伤开始时的等效塑性应变是应力三轴度和应变率的函数。

具体来说,等效塑性应变是应力三轴度和应变率的函数,而这个函数在Abaqus中通过定义损伤准则来描述。

在ABAQUS中,可以通过定义c点的损伤初始化准则以及cd段的损伤演化来模拟金属损伤过程。

材料软化后可持续承载,直到达到d点,材料失效,失去承载能力。

abaqus金属损伤准则 -回复

abaqus金属损伤准则-回复什么是abaqus金属损伤准则?Abaqus金属损伤准则是一种用于预测金属材料在受力情况下发生损伤的数学模型。

它是通过使用有限元分析软件Abaqus来模拟金属在不同载荷下的行为,从而确定材料的损伤和断裂准则。

金属损伤准则是设计工程结构和评估材料可靠性的关键因素之一。

一般来说,金属在受载时会发生塑性变形和损伤。

塑性变形是材料受力后发生的可逆塑性变形,而损伤是不可逆的、永久性的材料破坏。

金属损伤准则是通过数学公式和模型来描述和量化金属的塑性变形和损伤行为。

Abaqus金属损伤准则的应用范围非常广泛。

例如,在工程结构设计中,金属的损伤准则可以用来预测金属结构在实际载荷下的破裂点和失效趋势,从而确保结构的安全性和可靠性。

在汽车工业中,金属的损伤准则可以帮助设计师优化车身结构,提高汽车的碰撞安全性。

在航空航天领域,金属的损伤准则可以用于材料的选择和评估,以确保飞机和航天器在恶劣环境下的性能和可靠性。

Abaqus金属损伤准则的建立和应用是一个复杂的过程,涉及多种参数和模型。

下面将分步解释Abaqus金属损伤准则的建立和应用过程。

第一步:材料测试和参数标定在建立金属损伤准则之前,需要进行一系列材料测试和参数标定。

通过对金属样品进行不同的加载实验,可以获得金属的应力-应变曲线和损伤演化情况。

这些实验数据将用于标定材料的本构模型和损伤参数。

第二步:构建本构模型本构模型是用来描述金属材料的力学性能和行为的数学模型。

它通常由弹性部分和塑性部分组成。

弹性部分描述了材料在小应变下的力学行为,而塑性部分描述了材料在大应变下的塑性变形行为。

在Abaqus中,常用的本构模型有线性弹性模型、von Mises模型、Hill 模型等。

根据不同的应用需求和实际情况,可以选择适合的本构模型。

本构模型中的参数将从第一步的材料测试中获得。

第三步:损伤模型的建立损伤模型是用来描述金属材料损伤演化的数学模型。

它通常由损伤变量和损伤增长规律组成。

abaqus损伤准则总结

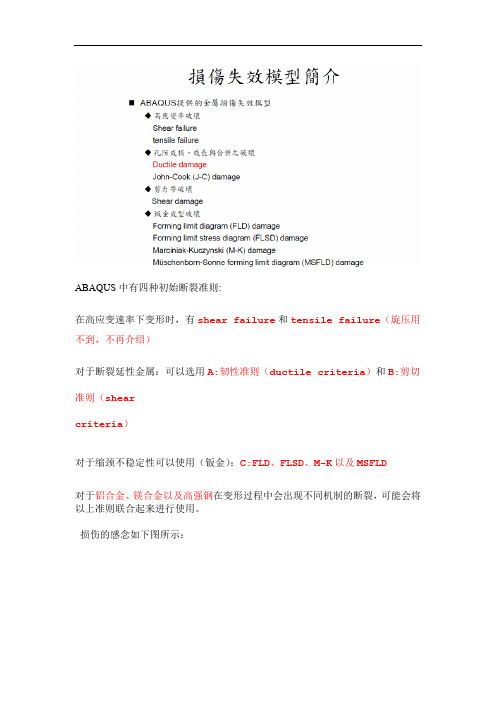

ABAQUS中有四种初始断裂准则:在高应变速率下变形时,有shear failure和tensile failure(旋压用不到,不再介绍)对于断裂延性金属:可以选用A:韧性准则(ductile criteria)和B:剪切准则(shearcriteria)对于缩颈不稳定性可以使用(钣金):C:FLD、FLSD、M-K以及MSFLD对于铝合金、镁合金以及高强钢在变形过程中会出现不同机制的断裂,可能会将以上准则联合起来进行使用。

损伤的感念如下图所示:1.韧性断裂准则中提供的韧性断裂准则需要输入的参数为:1.1ABAQUS断裂应变;应力三轴度;应变速率要测量不同应力三轴度下的断裂应变需要进行大量的实验,这是不可取的。

Hooputra et al,2004通过实验和理论推导得到了在定应变速率下,断裂应变和应力三轴度的关系:公式中::应力三轴度。

即平均应力和屈服应力的比值;为等双轴拉伸时的应力三:等双轴拉伸时,断裂时的等效塑性应变,轴度,其值为2/3;为等双轴压缩时的应:等双轴压缩时,断裂时的等效塑性应变,力三轴度,其值为-2/3;因此,为了得到断裂时等效塑性应变和应力三轴度的关系,只需要求出和参数三个参数即可。

根据方程已得到不同应力三轴度下的断、裂应变。

、和在一个应变速率下只需要三组数据,就可以求出方程中的。

帮助文件中的建议:ABAQUS==2/3方程一(是不是:例如在杯突试验中,应力三轴度为已知量杯突实验和等双轴拉伸的变形时等效的,杯突实验如何在高温下进行,能否用双向拉伸实验代替?)=此时,通过对进行杯突实验的板料印制网格,可以得到其成形极限(。

):例如三点弯曲试验中,应力三轴度为已知量(印制方程二=0.57735。

网格测量,具体如何测量不是很清楚):例如在单轴拉伸实验中,应力三轴度为已知量=0.333方程三。

平均应力为屈服应力的三分之一。

SIMUWE论坛中的建议:这个应该通过单轴拉伸实验、压缩实验和纯剪切实验。

abaqus损伤准则总结

損傷失效模型簡介■ ABAQUS提供的金屬損傷失效模理♦离應變率玻壊Shear failuretensile failure♦礼傥成核、戎長與合徉之破壤Ductile damageJohn-Cook (J-C) damage♦剪力帶破壞Shear damage♦飯金成型破壞Forming limit diagram (FLD) damageForming limit stress d agram (FLSD) darrageMarciniak-Kuczynski (M-K) damage Muschenbom・Sonne forming limitdiagram (MSFLD) damageABAQUS中有四种初始断裂准则:在高应变速率下变形时,有shear failure和tensile failure (旋爪川不到,不再介绍)对于断裂延性金属:可以选用A:韧性准则(ductile criteria)和B:明切准则(shearcriteria)对于缩颈不稳定性可以使用(锻金):C:FLD、FLSD、M・K以及MSFLD对于铝合金、镁合金以及岛强钢在变形过程中会出现不同机制的断裂,可能会将以上准则联合起来进行使用。

损伤的感念如下图所示:Ductile damage概念說明卑軸向拉仲试驗之真賞應力禺變的绿1・韧性断裂准则中提供的韧性断裂准则需要输入的参数为:1.1 ABAQUS断裂应变;应力三轴度;应变速率要测量不同应力三轴度下的断裂应变需要进行大量的实验,这是不可取的。

Hooputia et汶2004通过实验和理论推导得到了在定应变速率下,断裂应变和应力三轴度的关系:才 sinh[Mi(7? 对]+ 巧sinh[A\)(?7 “1)]sinh[fco(T|- - 帀+)]公式中::应力三轴度。

即平均应力和屈服应力的比值;为等双轴拉伸时的应力三:等双轴拉伸时,断裂时的等效塑性应变,轴度,其值为2/3;为等双轴圧缩时的应:等双轴圧缩时,断裂时的等效塑性应变,力三轴度,其值为・2/3:因此,为了得到断裂时等效塑性应变和应力三轴度的关系,只需要求出和参数三个参数即可。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Abaqus损伤总结

初始损伤

初始损伤对应于材料开始退化,当应力或应变满足于定义的初始临界损伤准则,则此时退化开始。

Abaqus 的Damage for traction separation laws 中包括:Quade Damage、Maxe Damage、Quads Damage、Maxs Damage、Maxpe Damage、Maxps Damage 六种初始损伤准则,其中前四种用于一般复合材料分层模拟,后两种主要是在扩展有限元法模拟不连续体(比如crack 问题)问题时使用。

前四种对应于界面单元的含义如下:Maxe Damage 最大名义应变准则:

Maxs Damage 最大名义应力准则:

Quads Damage 二次名义应变准则:

Quade Damage 二次名义应力准则:

其中σ1 层间正应力σ2 σ3 层间剪应力对应的分别是有实验测的极限正应力第一二剪应力

ε1 层间正应变ε2 ε3 层间剪应变对应的分别是有实验测的极限正应变第一二剪应变

1、三维空间中任一点应力有6个分量,在ABAQUS中分别对应S11,S22,S33,S12,S13,S23。

2、一般情况下,通过该点的任意截面上有正应力及其剪应力作用。

但有一些特殊截面,在这些截面上仅有正应力作用,而无剪应力作用。

称这些无剪应力作用的面为主截面,其上的正应力为主应力,主截面的法线叫主轴,主截面为互相正交。

主应力分别以表示,按代数

值排列(有正负号)为。

其中在ABAQUS中分别对应Max. Principal、Mid. Principal、Min. Principal,这三个量在任何坐标系统下都是不变量。

在ABAQUS中对应变的部分理解

1、E—总应变;Eij—应变分量

2、EP---主应变;EPn----分为Minimum, intermediate, and maximum principal strains (EP1 EP2 EP3)

3、NE----名义应变;NEP---主名义应变;

4、LE----真应变(或对数应变);LEij---真应变分量;LEP---主真应变;

5、EE—弹性应变;

6、IE---非弹性应变分量;

7、PE---塑性应变分量;

8、PEEQ---等效塑性应变---在塑性分析中若该值〉0,表示材料已经屈服;描述整个变形过程中塑性应变的累积结果;

若单调加载则PEEQ=PEMAG ;

9、PEMAG----塑性应变量(幅值Manitude)---描述变形过程中某一时刻的塑性应变,与加载历史无关;

10、THE---热应变分量;

损伤曲线

如果是玻璃这种脆性材料,那肯定是线性下降,如果是金属等塑性很好的材料,肯定是抛物线下降。

直线、抛物线、正弦等这些模型是abaqus或者是断裂力学中用理论去接近实际的,但是应力-位移曲线可以通过实验获得。

.参数如何得到,至今也是一个值得研究的问题。

目前大多用实验和理论公式结合推测。

2.damage evolution结束之后,cohesive element才宣告完全破坏,因此这个时候才真正断裂。

3.fracture energy的定义,属于断裂力学的基本概念,可以查到。

不过我还是多说两句吧。

这个fracture energy的单位是J/m^2==N/m=Pa*m,意义可以理解为单位面积的能量。

应力乘的是seperation,分离位移。