车辆制动系统需液量仿真分析

制动系统的优化设计与仿真分析

制动系统的优化设计与仿真分析随着汽车工业的发展,制动系统的设计和制造技术也在不断进步。

制动系统是汽车行驶过程中最关键的安全系统之一,能够在紧急情况下尽快将车辆停止,保障车辆和行人的安全。

因此,制动系统的优化设计和仿真分析对于汽车行业至关重要。

一、制动系统的构成制动系统主要由制动器、制动盘/鼓、制动液、制动管路、制动泵等几个部分组成。

其中,制动器可以分为基本制动器和辅助制动器两类。

基本制动器主要包括气压制动器、液压制动器和机械制动器等。

其工作原理是通过施加制动力使车轮停止旋转,从而阻止汽车运动。

辅助制动器则是指制动制动器处理无法满足制动要求时所使用的辅助装置。

主要包括泊车制动器和驻车制动器等。

制动盘/鼓是制动系统主要能量转换的地方,它将制动液通过制动器送到刹车片与制动盘接触的位置,转化为制动力。

制动管路是用于传输制动液的管道,而制动泵则是产生并提供制动液压力的终端设备。

二、制动系统的优化设计在实际的汽车制动系统应用中,制动系统需要满足多种复杂的要求。

如何实现较好的制动性能和较低的成本是设计者需要解决的首要问题。

因此,下面分别从黏着力、稳定性和制动力三个方面探讨制动系统的优化设计。

1.黏着力在制动系统中,刹车片和制动盘必须要有良好的黏着力才能实现高效的制动效果。

所谓黏着力,指的是刹车片表面和制动器内壁之间的摩擦力,它决定了汽车能够在多大范围内停止。

优化黏着力的方法主要有以下几个方面:(1)选择合适的材料。

选择合适的刹车片材料可以改善制动器与制动盘之间的黏着力,从而提高制动性能。

目前主流的刹车片材料有金属、有机和陶瓷等,不同材料的优缺点也不同。

(2)改善制动盘表面。

制动盘表面会因为使用而损耗,会影响刹车片与制动盘之间的黏着力。

对制动盘进行适当的处理或涂层处理可以改善黏着性能。

(3)优化刹车片结构。

刹车片的厚度和面积也会影响制动性能。

适当增加刹车片的面积或者采用具有弹性可调的刹车片结构可以增强黏着性能。

汽车制动钳所需液量检测系统设计

汽车制动钳所需液量检测系统设计汽车制动钳所需液量检测系统是一种能够实时监测汽车制动系统液量的检测装置。

该系统能够监测液量,及时提醒汽车驾驶员液量是否过低,以确保行车安全。

本文将详细阐述汽车制动钳所需液量检测系统的设计和工作原理。

首先,设计人员需要确定该系统的检测方式。

目前市面上主要有压力式和位移式两种液量检测方式。

压力式液量检测是通过检测制动液的压力大小,在压力衰减至一定程度时发出报警声音,并同时在车辆仪表盘上显示液位低报警信息。

而位移式检测则是通过检测车辆制动液柱高度,当液面低于一定高度时发出警报声音。

将这两种方式相结合,能够更加准确地测量制动液量,从而提高车辆行驶的安全性。

其次,设计人员需要选择合适的液位传感器。

传感器能够转换液面高度变化为电信号,再通过处理电信号的方式,将其转变成数字信号输出。

因此,合适的液位传感器应该具备高精度、稳定性强等特点,并能够适应各种复杂环境下的工作。

常见的液位传感器有超声波传感器、电容式液位传感器等,需根据实际需求进行选择。

然后,设计人员需要选择适用的数据处理芯片。

该芯片能够将传感器传回的模拟信号进行模数转换,将得到的电信号模拟成数字信号。

此外,芯片还可以实现信号滤波、放大、分频等功能。

设计人员需根据系统实际需求,选择性能稳定可靠且功耗低的芯片。

接下来,设计人员需要进行数据通信方案的设计。

将数据上报系统,需选用通信方式稳定、传输速度快、抗干扰能力强的通信协议和传输介质。

通信过程中,需要加密保证数据的安全性,保障系统的稳定性和安全性。

最后,根据需要,设计人员可以增加系统的附加功能。

例如,当液位低于安全范围时,系统自动刹车、预警LDW等安全功能。

综上所述,汽车制动钳所需液量检测系统的设计需要根据实际需要灵活地选择检测方式、传感器类型、数据处理芯片、通信协议以及安全保护措施等,以提高系统的实用性和安全性。

在设计汽车制动钳所需液量检测系统时,需要考虑系统的可靠性和稳定性,以及对系统的维护成本。

汽车刹车系统动力学仿真优化研究

汽车刹车系统动力学仿真优化研究现代汽车是人们生活中必不可少的交通工具之一,其各种部件的性能直接关系到行车的安全性。

其中,刹车系统对于汽车的行车安全显得尤为重要。

而在刹车系统的正常工作中,其动力学参数也直接影响着整个汽车的刹车效果。

因此,对于刹车系统的动力学参数进行优化具有非常重要的意义。

冷凝催化技术是一种常见的刹车系统控制方法,它不仅具有良好的净化效果,还可以大大降低系统中有毒有害气体的排放。

然而,该技术虽然在净化空气中的污染物方面表现出色,但同时会产生一定程度的温度上升,从而影响刹车片的使用寿命和刹车效果。

因此,在对冷凝催化技术进行控制时,需要对刹车系统的动力学参数进行详细的分析和优化设计。

对于刹车系统的动力学参数进行仿真优化研究,不仅可以更好地掌握刹车系统的工作原理,还可以为进一步的应用提供科学的理论基础。

在进行刹车系统的动力学仿真研究时,需要对刹车系数等一系列参数进行详细的模拟运算。

通过建立刹车系统的工作模型,可以更好地理解刹车系统的工作原理,从而为进一步的研究提供重要支持。

在进行刹车系统的动力学仿真研究时,需要详细了解刹车片的材质和结构等参数。

此外,还需要考虑到车辆金属部件在高温环境下的膨胀问题,以及刹车片热扩散的效应等因素。

在进行模拟运算时,需要注意刹车系统的非线性动态特性,以及在刹车过程中的脉冲扰动等问题。

为了更好地进行刹车系统的动力学仿真研究,可以采用Caliper软件进行模拟运算。

该软件具有较强的仿真能力和模型优化功能,可以实现对刹车系统动力学模型的建模和优化分析。

在进行仿真研究时,首先需要对车辆行驶速度、刹车压力、刹车片材质和结构等参数进行详细的输入,然后进行仿真计算和模型优化设计。

在实际行车过程中,刹车系统的刹车力度和刹车力持续时间都是影响刹车效果的重要因素。

因此,在进行刹车系统的动力学仿真研究时,需要特别考虑这些因素。

同时,为了更好地控制刹车系统的动力学参数,可以采用模型预测控制方法,实现对刹车系统的精确控制。

基于AMESim的汽车制动系统仿真研究

数、积分系数和比例系数这三个基本控制参数,而在具

的高压制动液,使其向储液罐回流,这一阶段轮缸液压

体使用时,通常可基于试验方法或理论方法,在查阅相

控制压力充分得到释放,这一控制过程即为“汽车液压

关文献资料基础上确定上述三大系数,在此基础上进行

制动控制的减压过程”。当驾驶员未对汽车的制动踏板

实验仿真数值的验证分析。

车,由此大大缩短制动时间,提高汽车制动效率,缩短汽

罐,从而为下一次液压制动控制提供准备[4]。

车制动距离,保证了汽车行进过程中的平稳制动和稳定

24 汽车液压制动子系统之液压控制单元

操作。通常情况下,汽车轮胎的滑移率最大区间范围是

汽车液压制动子系统之液压控制单元包含了传感

器模块,主控制器模块和系统液压制动所需的各关键零

车制动系统复合制动性能和效果尤为重要。在传统制动技术下,液压制动系统虽能满足汽车制动要求,

但无法在汽车行进过程中实时调节制动压力。相比技术较为完备的电机制动,液压制动技术有待改进。

基于此,本研究搭建 AMESim 仿真试验模型,就电子液压制动系统采用 PID 算法控制器进行复合制动试

验仿真分析。通过利用实验室电机台架相关参数进行仿真,试验结果表明,该仿真模型在引入 PID 控制

Copyright©博看网. All Rights Reserved.

· 53 ·

2023 年第 07 期

总第 314 期

子系统中的液压压力发生较大变化;当电磁阀彻底被关

直线行驶时的受力情况,由此基于车辆动力学公式构建

闭时,此时 PWM 处于低电平状态,在此过程中,汽车液

双轮模型,轮速模型和车速模型等。本研究选取的受试

制动蓄能器工作运行时的蓄能器压力不足时,蓄能器将

汽车制动钳所需液量检测系统设计

汽车制动钳所需液量检测系统设计赵晨馨;范伟军;杨维和;郭斌;胡晓峰【摘要】针对目前制动钳所需液量检测可靠性差、自动化程度低的问题,基于伺服控制技术和数据采集技术设计了制动钳所需液量检测系统,实现了制动钳在不同制动压力下所需液量及其动态曲线的自动检测.在设计中应用电气自动化技术实现了检测系统的自动注油、排油、预加压操作,提高了检测效率.测试结果表明,该系统检测性能稳定、精度高,满足测试需求.【期刊名称】《汽车技术》【年(卷),期】2016(000)011【总页数】6页(P30-35)【关键词】制动钳;所需液量;动态曲线;自动检测【作者】赵晨馨;范伟军;杨维和;郭斌;胡晓峰【作者单位】中国计量大学,杭州310018;中国计量大学,杭州310018;杭州沃镭智能科技股份有限公司,杭州310018;杭州沃镭智能科技股份有限公司,杭州310018;中国计量大学,杭州310018【正文语种】中文【中图分类】U463.51+2主题词:制动钳所需液量动态曲线自动检测在众多交通事故中,制动部件故障无疑是最直接、最危险的因素之一。

盘式制动器与鼓式制动器相比,更具稳定性、耐久性和安全性,且易于安装维修[1]。

制动钳是汽车盘式制动器的重要组成部分,汽车制动钳所需液量是指在钳体内建立一定液压所需压入钳体制动液的体积,直接影响汽车的制动效果,反映到整车的表现有制动反应时间、制动距离、踏板感觉等[2]。

所需液量偏大会造成制动主缸施压困难,踏板行程增加,钳内活塞压力不足,导致汽车制动力达不到标准;所需液量偏小会使活塞回位量小,导致制动衬块与制动盘分离不彻底,产生拖磨现象影响制动钳寿命,还会造成踏板行程短,制动时踏板过硬,脚感差[3],对驾驶员的舒适度有较大影响。

因此,对汽车制动钳所需液量的检测,是汽车制动系统检测中十分重要的内容。

行业对制动钳所需液量的测量也很重视,行业标准QC/T 592—2013《液压制动钳总成性能要求及台架试验方法》对其试验方法进行了描述。

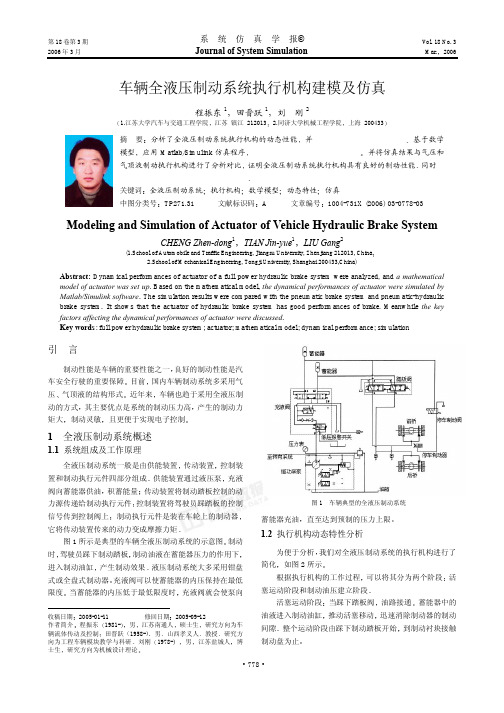

车辆全液压制动系统执行机构建模及仿真

第18卷第3期 系 统 仿 真 学 报© V ol. 18 No. 3 2006年3月 Journal of System SimulationMar.田晋跃11.江苏大学汽车与交通工程学院2.同济大学机械工程学院摘要基于数学模型对执行机构的动态特性进行仿真证明全液压制动系统执行机构具有良好的制动性能关键词执行机构仿真中图分类号1004-731X (2006) 03-0778-03Modeling and Simulation of Actuator of Vehicle Hydraulic Brake SystemCHENG Zhen-dong1LIU Gang 2(1.School of Automobile and Traffic Engineering, Jiangsu University, Zhenjiang 212013, China良好的制动性能是汽车安全行驶的重要保障气顶液的结构形式其主要优点是系统的制动压力高且更便于实现电子控制传动装置充液阀向蓄能器供油传动装置将制动踏板控制的动力源传递给制动执行元件它将传动装置传来的动力变成摩擦力矩制动时进入制动油缸充液阀可以使蓄能器的内压保持在最低限度充液阀就会使泵向收稿日期2005-09-12作者简介1981-硕士生田晋跃男教授刘刚男博士生图1 车辆典型的全液压制动系统蓄能器充油我们对全液压制动系统的执行机构进行了简化可以将其分为两个阶段当踩下踏板阀推动活塞移动到制动衬块接触制动盘为止2006年3月 程振东, 等制动衬块碰到制动盘瞬间并引起瞬间的压力升高会迅速而平稳的增加液压泵通过充液阀给蓄能器的充液过程很短由蓄能器直接向制动油缸供油在对执行机构进行动态分析时(1)考虑到制动过程中制动液流量较小(2)忽略制动油管(3)不考虑外界对系统的影响踏板阀阀芯的位移输入看作是阶跃信号2.1 活塞运动阶段数学模型建立蓄能器的动态方程可以描述成蓄能器连接短管的液阻,5/ms N⋅L c v q L p k x k q −= (2)式中c k :流量-压力系数,sN m ⋅/5m2)(2AC q p p p d L L a ρ=−=∆ (3) 式中㎡x k dt dx B dtx d m p A p B p p pL p ⋅+⋅+⋅=⋅22(4) 式中包括活塞B k :活塞密封圈对活塞的阻力系数pBp x :活塞位移p A :活塞有效工作面积(2)2.2 油压建立阶段数学模型建立轮缸工作腔的流量连续方程l k : 轮缸工作腔泄漏系数K : 油液体积模量V : 液压缸工作腔及进油管内的油液体积(2)3 动态特性仿真在确定了全液压制动系统执行机构的数学模型后对某车辆的全液压制动系执行机构进行仿真求解表1 仿真参数s m k q /004.02= s N m k c ⋅×=−/103515 39/101m Pa k e ×=s rad a /40=ϖ 7.0=a ξPa K 8107×=331015.3m V −×=s Pa m k l /109311⋅×=−m x p 41067.8−×=231028.2m A p −×=m N k B /102.06×= 231025.6m A −×= kg m 5=7.0=dC3/900m kg =ρ由于制动器的间隙很小一般液压制动系统执行机构的反应时间为0.015为较清楚的反映活塞运动阶段活塞的速度和位移变化的趋势图4分别是不考虑间隙限制时图3该车的全液压制动系统在紧急制2006年3月 系 统 仿 真 学 报 Mar., 2006• 780 •动瞬间说明此车制动执行机构的设计满足要求图中可以清楚的看出即该车的制动系统反应时间为0.024s一般气压制动系统反应时间为0.05气顶液制动系统为0.03由此可见能够有效的减小制动距离制动管路长度和压力波传播速度等因素的影响从图5可以看出活塞才开始运动3.2 油压建立阶段动态特性仿真图6是油压建立阶段油缸压力变化曲线制动器作用时间约为0.22s根据资料[5][6]0.9s可见全液压制动系统制动器作用时间要远远小于气压及气顶液制动系因此在制动时可以提供足够的制动力虽然有油缸泄漏和油液压缩等因素的影响制动系统可以为车辆提供稳定持久的制动力为制动系统的设计提供依据由图中可以看出sPa m k l /102310⋅×=−当泄漏系数较小时压力建立的时间相对较长sm⋅×s m ⋅×图7 工作腔泄漏系数对油缸制动压力建立的响应特性图8所示是当油液的体积模量不变时油压的建立时间越短2006年3月邹龙方, 等激光, 2002, 13(12): 1211-1213.[9] 潘炜, 张晓霞, 罗斌, 等. 垂直腔半导体光放大器双稳及逻辑特性的理论研究[J]. 半导体学报, 2005, 26(2): 357-362.[10] Chaoyuan J, Yongzhen H, Lijuan Y, et al. Detailed model andinvestigation of gain saturation and carrier spatial hole burning for a semiconductor optical amplifier with gain clamping by a vertical laser field[J]. IEEE J. Quantum Electronics(S0018-9197), 2004, 40(5): 513-518.[11] Asghari M, White I H, Penty R V. Wavelength conversion usingsemiconductor optical amplifiers [J]. Journal of Lightwave Technology(S0733-8724), 1997, 15(7): 1181-1190.[12] Yabin Y, Xiaoping Z, Hanyi Z. Study on the dynamic range of inputpower for wavelength converter based on cross-phase modulation in SOA [J]. Optics Communications(S0030-4018), 2001, 200: 349-354.[13] Agrawal G P, Olsson N A. Self-phase modulation and spectralbroadening of optical pulses in semiconductor laser amplifiers [J]. IEEE J.Quantum Electronics(S0018-9197), 1989, 25(11): 2297-2306.[14] G P Agrawal. 非线性光纤光学原理及应用[M].贾东方, 余震虹,等译, 北京: 电子工业出版社, 2002.附录 A啁啾表达式为12ddtφυπ∆=− (A1) 相位表达式为12dgdzφα=−Γ (A2) 将(A2)代入(A1)得14L d dgg dzdt dtαυαπ∆=Γ+∫ (A3) 线宽增强因子α的表达式为4//dn dNdg dNπαλ=− (A4) α对t求导可得24(/)d dn dg d dg dNdt dN dN dtαπλ−=(A5) 增益表达式为230012(,)()()()N Ng N N Nλαγλλγλλ=−−−+− (A6) g对N求导得2001022()3()N Ndga k kdNγλλγλλ=−−+− (A7) (A7)对t求导得220102(/)26()Nd dg dN dN dNk kdt dt dtγγλλ=−+− (A8) 由等式dg dg dNdt dN dt= (A9) 可求出/dgdt求出/d dtα(A7)和(5)式代入(A9)后代入(A3)会影响制动的效能也会给设计制造带来困难对其执行机构动态特性进行了分析(2) 基于数学模型对某车辆的全液压制动系统执行机构进行了动态仿真并且验证了之前动态特性分析的正确性滞后时间短系统压力高(4) 运用仿真程序分析了影响制动性能的主要因素以及稳态压力的大小容积越小又会引起压力波动[1] 潘社卫柴森春2003,机械工业出版社, 1998.[3] 孟树兴. 汽车轴间制动力分配优化设计与制动性能计算机仿真研究[D].硕士学位论文2003.[4]卢长耿煤炭工业出版社, 1991.[5] 余志生.汽车理论机械工业出版社, 1999.[6] 王望予.汽车设计机械工业出版社, 2002.。

关于车辆自动紧急制动系统建模与仿真的分析

关于车辆自动紧急制动系统建模与仿真的分析摘要:本文将通过以车辆自动紧急制动系统作为主要研究内容,采用实验和建模分析的方式,对车辆自动紧急制动系统建模和仿真进行简要分析研究。

关键词:自动紧急制动;建模;仿真试验;碰撞时距引言:根据相关数据显示,在我国现阶段发生的交通事故中,因驾驶员操作不当导致的交通事故占总事故数量的80%左右,尤其是在汽车追尾事故当中,有至少31%的事故是由于驾驶员未能采取有效制动。

一、车辆自动紧急制动系统建模分析(一)安全距离模型如果两辆汽车超同一方向行驶运动,则仅用一种时间指标Tb即可衡量自车同前车的相对距离。

但计算这一指标的过程当中,需要对两车的行驶信息进行全面考虑。

如果将两车之间距离表示为d,相对速度和相对加速度分别用Vrel以及arel进行表示,则:在对进行计算的过程中,需要对车辆发生碰撞之前,前车是否采取了制动措施而停止进行准确判定。

假设前车从开始制动到实际停止一共需要花费的时间为,则假如在两车发生碰撞之前,前车已经采取制动措施并且成功停止,此时tobj≤Tb ,也就是:反之,如果两车发生碰撞之前,前车并未成功采取制动措施,仍然处于行使状态,此时tobj≥Tb ,也就是:通过对这一模型进行进一步推导,可以得知Tb= ,随后通过对tobj进行计算,判断其是否与tobj≤Tb 相符合。

如果其满足这一条件则无需继续计算,如果其与无法满足这一条件,则通过进一步计算可得:假设V2同a2相等,取值均为零,也就是说前车为静止目标时,tobj≤Tb 成立,此时可以对上述模型进行简化,得到:,此时通过进一步推导可得Tb= 。

如果自车同前车相同,均处于匀速运动状态,则此时a1和a2完全相等均取值为零,,其中碰撞时距用TTC表示。

由此可知该时距下的安全距离模型中,时间指标立足于碰撞时距的同时,也对自车以及前车加速度情况予以了充分考虑[1]。

(二)分级制动方式1.判断自车危险状态在前文构筑的安全距离模型当中,时间指标Tb可以对驾驶员在遇到紧急情况时,使用车辆自动紧急制动系统并有效完成制动动作,以防车辆碰撞的时间予以客观反映。

(毕业设计)汽车ABS制动模型的仿真分析说明书

本科生毕业设计(论文)摘要为了能够准确的了解制动防抱死系统的性能,常常使用计算机仿真技术来进行研究,本设计采用Matlab/Simulink模拟汽车在直线制动的运动状态,对ABS 系统的控制规律进行计算机仿真。

它与常规的试验分析相比,具有分析速度快、精度高、周期短、节省大量的人力物力的优点。

ABS防抱死制动系统模型的建立,是计算机与生产实际相融合的产物。

模型的建立,可以代替危险性试验,提高安全性和经济性,同时可以方便快捷的得到试验所得到的结果,以此完善设计开发中的产品性能,为ABS系统的研制与开发提供一条有效的方法。

本设计简单介绍了制动系统的工作原理,通过建立普通制动系统和ABS防抱死系统的数学模型,提出了基于路面附着系数的ABS控制算法,并根据数学模型,利用Matlab/Simulink软件建立普通制动系统和ABS防抱死制动系统的仿真模块,分析普通制动系统和装有防抱死制动系统(ABS)车辆制动过程中各参数的动态变化规律。

通过对比仿真结果可知ABS防抱死制动系统不仅能够达到防止车轮在制动过程时抱死的目的,还能准确控制车轮的运动状态,因此证明本次设计对ABS 制动过程的仿真分析是有效的。

关键词:制动;防抱死制动系统;仿真;Matlab/SimulinkAbstractIn order to accurately understand the anti-lock braking system performance, often using computer simulation technology to conduct research. This design uses Matlab / Simulink simulation of the car braking in a straight line movement, the ABS system of control of a computer simulation. Compared with the common experimental analysis,it has fsater analsing speed, higher precision, shorter period, etc. besides, it saves much labor and material resources.The establishment of antilock brake systems is the result of the combination of computer and actual produciton. Model of antilock brake systems can take place of the dangerous experiments,improve the safety and save much money. At the same time, it helps get the result as soon as possible. So that the function of the product can be made better. in a word, it provides an effective method to the reserch and development of the antilock braking system.The project briefly introduces the principles of the braking system .It gets antilock braking system controlling algorithm according to the establishment of ordinary braking system and methematical antilock braking system. On the basis of methematical model, it uses Matlab/Simulink software to eatablish a simulate template of an ordinary braking system and an antilock braking system to analyses the motional changing regularity of kinds of parameters of vehicle which installed with ordinary braking system and the vehicle with antilock braking system. When the results are compared, we get to know that antilock braking system can not only prevent the wheels form been braken while braking, but also controll the moving condition of them. So that this design of the braking process’s simulation analysis is effective.Key words:brake;antilock braking system;simulation;Matlab/Simulink目录第1章ABS防抱死系统简介和本课题意义 (1)1.1 工作原理 (1)1.2 ABS的优点及常用装置 (1)1.3 ABS发展历史及应用现状 (2)1.4 发展趋势 (5)1.5 本次设计意义 (6)第2章物理模型及数学模型的搭建 (7)2.1 制动系统物理模型 (7)2.1.1 普通制动系统物理模型 (7)2.1.2 有ABS制动系统物理模型 (7)2.2 制动系统数学模型 (9)2.2.1 普通制动系统数学模型 (9)2.2.2 有ABS制动系统数学模型 (10)第3章Matlab/Simulink软件介绍 (13)3.1 Matlab软件介绍 (13)3.2 Simulink软件介绍 (14)第4章制动系统仿真模型的建立 (16)4.1 仿真参数 (16)4.2 仿真模型 (16)4.2.1 普通制动系统仿真模型 (16)4.2.2 ABS防抱死制动系统仿真模型 (17)4.3 仿真模块功能 (17)4.3.1 单个模块功能 (17)4.3.2 多个模块功能 (19)第5章仿真计算结果和曲线 (23)5.1 仿真所得曲线 (23)5.1.1 普通制动系统 (23)5.1.2 有ABS制动系统 (25)5.2 仿真结果 (27)第6章结论 (28)参考文献 (29)致谢 (30)附录 (31)第1章ABS防抱死系统简介和本课题意义1.1工作原理当车轮抱死滑移时,车轮与路面间的侧向附着力将完全消失。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

88

液%与气(

2018年第5 期

doi:10.11832/j .issn.1000-4858.2018. 05.015

车辆制动系统需液量仿真分析

王 权 ,刘 伟 ,张 致 兴 ,吴 志 强 ,张 杰 ,陈 颖

(万向钱潮股份有限公司钱潮技术中心,浙 江 杭 州 311200)

摘 要 :需液量是制动系统关键性设计参数,目前关于制动系统需液量的研究缺乏理论和仿真依据。 通过解析车辆制动系统的结构和工作原理,推导需液量关于制动液压强的数学公式,并 基 于 AMESim的设计 探 索 工 具 ,搭 建 可 自 寻 优 的 需 液 量 仿 真 模 型 。根 据 实 测 数 据 寻 找 制 动 系 统 仿 真 模 型 的 最 优 参 数 拟 合 值 ,并利 用 自 寻 优 出 的 模 型 对 制 动 系 统 需 液 量 的 影 响 因 素 进 行 仿 真 分 析 。结 果 表 明 ,该 模 型 可 根 据 目 标 需 液 量 反 向 推导出制动系统的关键设计参数,并用以模拟制动系统的需液量分析,为制动系统的设计和故障诊断提供参

在不可控性。 本研 究 基 于 AMESim搭建盘式制动系统需液量模

型 ,利 用 AMESim的设计探索工具,在制动系统内部结 构参数未知的情况下,根 据 目 标 需 液 量 ,M图 ,寻找出 制动系统设计参数最优拟合值。通过改变模型中的相 关参数,对比输出结果,分析需液量的影响特征,从而

收稿日期:2018-1-10 基金项目:浙江省重点研发计划(2018C01058) 作者简介:王权(1988—),男,浙江江山人,工程师,硕士,主 要从事ABS/ESP制动系统研发工作。

parameter

for brake system.At

present, there i

oretical and simulation bases for tlie research on required fluidamount. By the analysis of

automobil

structure and work principle, a hydraulic pressure

依。 关键词:制动系统;需液量;AMESim #自寻优;影响因素

中图分类号:TH137 文献标志码: B 文章编号=1000-4858(2018)05-0088-05

Simulation Analysis for Required Fluid Amount of Automobile Brake System

brake system and provide a

basis for d

brake?y?tem.

Key words: brake system, required fluid amount, AMESim, self-optimization, influence factors

引言 制动系统需液量指的是汽车在常规制动过程中卡

塞提供

簧的回位力。 块与制动盘

之 间 有 0.1 ~ 0.4 mm的 ,

小 , 块分

开 容易产生拖滞力;

大 ,制动系统的反应

。

图1 车辆制动系统结构缸活塞的推动下进入A B S 机 ,通 ABS

ta, we find the optimal parameter of brake system simulation

model. Then the influence factors of require

mount for brakesystem are analyzed by the self-optimization model. The results show that through the modified

model, we can deduce the key design parameters of brake system according to the target required fluid amount. It

is used to

simulate the required fluid amount of

2018年第5 期

液%与气(

89

为制动系统的设计

模式分析提供有效参考。

1 车辆制动系统结构与 原理

如 图 1 所 ,为 A B S 的 制动系统。其中制

动管路由硬管和软管组成,硬管占大部分,软管连接硬

管与制动钳[3]。 规 制 动 时 ,A B S 机 工 作 ,可以

将其视为硬管。矩 形 封 仅起 密 封 作 用 ,还为活

WANGQuan,LIUWei, ZHANG Zhi-xing,WUZhi-qiang,ZHANGJie, CHENYing

(Wanxiang Qianchao Co.,Ltd., Technology Center,Hangzhou, Zhejiang 311200)

Abstract: The required fluid amount is a key design

mathematical formula for required fluid amount is

d

self-optimization simulation model is built by the design exploration tool of AMESim. According to the measured da