煤化工工艺学第4章第二节.

化工工艺学4章

二、侯氏制碱法的流程图(联合制碱法)

侯氏制碱法的原理

1、合成氨工厂的反应: N2的制取:空气液化 H2、CO2的制取: C+H2O(g)→ H2+CO 、CO+H2O(g) → H2+CO2 高温 高温 NH3的合成: N2+3H2 → 2NH3 2、向已经氨化的饱和食盐水中通入二氧化碳 3、 加热碳酸氢钠,得到碳酸钠

§2 纯碱的用途

纯碱是一种大吨位化工原料, 用途极其广泛

•

• • • • • •

制造玻璃 制肥皂 硬水变软水 石油和油类的碱精制 冶炼工业上的应用 化学工业上的应用 洗涤、印染、漂白及其他

§3

纯碱的生产方法

两种著名的制碱技术:

(1)氨碱法制纯碱(索尔维制碱法) (2)联合制碱法(侯氏制碱法)

反应放热较多,每kg氨吸收成氨盐水可放热4280kJ. 如不及时移走,可使系统温度升高95 ℃ 。温度升高, 氨分压增加,对吸收过程是不利的。所以要用多个塔 外水冷器冷却。使塔中部温度为60 ℃ ,底部为30 ℃。 副反应有与钙镁离子反应生成沉淀的反应。 原盐和氨溶解度相互影响; 吸氨过程变化: 热效应 体积变化 吸氨变化

7、重质纯碱的制造

过滤:分离晶浆中悬浮的固相NaHCO3 (45~50%)

重碱

煅烧

晶浆

过滤 母液 蒸氨

煅烧:分解得到纯碱产品

§5 联合制碱法(侯氏制碱法)

一、概述

以食盐、氨及合成氨工业副产的二氧化碳为 原料,同时生产纯碱及氯化铵,即所谓联合 法生产纯碱及氯化铵,简称“联碱法” 联碱法前一部分与氨碱法一样,最后把 氯化铵晶体分离出来,作为一种氮肥产品, 把所余的食盐返回碳化塔,供制碳酸氢钠。

煤化工工艺学课程第四章教案

填表说明:1. 每项页面大小可自行添减,一次课(二节)写一份上述格式教案。

重复班只填写一份。

2. 课次为授课次序,填1、2、3……等。

3. 授课方式填理论课、实验课、讨论课、习题课等。

4. 方法及手段如:案例讲解、多媒体讲解、模型讲解、实物讲解、挂图讲解等。

填表说明:1. 每项页面大小可自行添减,一次课(二节)写一份上述格式教案。

重复班只填写一份。

2. 课次为授课次序,填1、2、3……等。

3. 授课方式填理论课、实验课、讨论课、习题课等。

4. 方法及手段如:案例讲解、多媒体讲解、模型讲解、实物讲解、挂图讲解等。

填表说明:1. 每项页面大小可自行添减,一次课(二节)写一份上述格式教案。

重复班只填写一份。

2. 课次为授课次序,填1、2、3……等。

3. 授课方式填理论课、实验课、讨论课、习题课等。

4. 方法及手段如:案例讲解、多媒体讲解、模型讲解、实物讲解、挂图讲解等。

煤化工工艺学教案

《煤化工工艺学》教案中文名称:煤化工工艺学英文名称:Chemical Technology of coal授课专业:化学工艺学时:32一、课程的性质和目的:煤化工工艺学是煤化工专业学生的专业课,是为了适应现代化工行业的发展需要,培养具有化工设计基本思想和产品开发能力的专门人才,为毕业生尽快适应就业后工作要求、今后进一步的学习而设立的。

可供从事煤化工利用专业设计、生产、科研的技术人员及有关专业师生参考。

通过对煤低温干馏、炼焦、炼焦化学产品回收和精制、煤的气化、煤的间接液化、煤的直接液化、煤的碳素制品和煤化工生产的污染和防治等的生产原理、生产方法、工艺计算、操作条件及主要设备等的介绍,使学生具备煤化工工艺学的坚实基础,对煤化学工业的原料选择、工艺路线的选择、典型单元操作及化工工艺的实现等有深刻的理解,具备对工艺过程进行分析、改进、开发新产品等能力,以掌握煤化工工艺的开发思想和思路为重点,增强其独立思考的能力、分析问题、解决问题的能力,为学生就业和进一步的发展奠定良好基础。

二、课程的教学内容、各章内容及相应学时数本课程由下列7章组成:1章绪论1学时2章煤的低温干馏5学时3章炼焦8学时4章炼焦化学产品的回收与精制6学时5章煤的气化6学时6章煤间接液化4学时7章煤直接液化2学时根据本课程的特点,组成为下列内容:1绪论§1.1 煤炭资源§1.2 煤化工发展简史§1.3 煤化工的范畴§1.4 本书简介了解煤化工工业发展历史、煤化工工业在国民经济中的地位,煤化工发展趋势。

掌握化学加工工业的基本概况、特点,掌握石油、煤、天然气等能源概况。

重点:煤化工的范畴。

引言:煤化学工业是以煤为原料经过化学加工实现煤综合利用的工业,简称煤化工。

煤化工包括炼焦化学工业、煤气工业、煤制人造石油工业、煤制化学品工业以及其他煤加工制品工业等。

、煤化工行业发展现状:1.煤炭逐步由燃料为主向燃料和原料并举过渡;2.近些年来,基于煤炭气化的新型煤化工得到了快速发展;3."十一五"期间,在煤炭液化、煤制烯烃、煤制乙二醇、煤制天然气等方面的示范工程取得了阶段性成果。

孙鸿主编煤化工工艺学知识点

住煤化工工艺学煤化工:就是以煤为原料,经过化学加工使煤转化为气体、液体、固体燃料以及化学产品的过程。

新一代煤化工技术是指以煤气化为龙头,以一碳化工技术为基础,合成、制取各种化工产品和燃料油的煤炭洁净利用技术⑴⑵⑶⑷⑸第3章炼焦1)炼焦:是指煤在隔绝空气的条件下,加热到950~1050℃经过干燥、热解、熔融、黏结、固化、收缩等阶段,最终制得焦炭,这一过程称为炼焦。

2)焦炭是一中质地坚硬,以碳为主要成分、含有裂纹和缺陷的不规则多孔体,呈银灰色。

3)高炉炼铁用焦炭主要作用是供热料和还原剂。

4)烟煤是组成复杂的高分子有机物混合物。

它的基本结构单元是不同缩合程度的芳香核,其周边带有侧链,结构单元之间以交联键连接。

5.高温炼焦过程可以分为四个阶段:烟煤的干燥预热阶段、生成胶质体阶段、半焦收缩阶段和生成焦炭阶段。

6.煤热解过程中的化学反应是非常复杂的,总的来包括裂解和缩聚两类反应。

7.配煤就是将两种以上的单种煤料,按适当均匀配合,以求制得各种用途所要求的焦炭质量。

采用配煤炼焦,既可以保证焦炭质量符合要求,又可合理利用煤炭资源,同时增加炼焦化学产品产量。

8.从炼焦方法的进程看,炼焦炉大体分为成堆干馏、倒焰式焦炉、废热式焦炉、蓄热式焦炉和巨型反应器五个阶段。

9.蓄热式焦炉主要有炭化室、燃烧室、蓄热式和斜道区、炉顶区所组成。

10.炭化室是接受煤料,并对其隔绝空气进行干馏,生产焦炭的炉室。

11.整座焦炉靠推焦车的一侧称为机侧,另一侧称为焦侧。

12.现代焦炉按装煤方式的不同可分为顶装(散装)焦炉和侧装(捣固)焦炉之分。

13.炼焦炉的生产操作,包括装煤、推焦、熄焦和筛焦四道主要工序。

14.什么是干法熄焦?干法熄焦相对于湿法熄焦主要有哪些优点?答:干法熄焦就是冷惰性气体在干媳炉中与红焦直接换热,从而冷却焦炭。

热惰性气体经过废热锅炉产生水蒸气,供焦化厂使用,惰性气体降温后循环使用。

⑴高效回收红焦余热,大幅降低炼焦综合能耗;⑵明显改善焦炭质量,降低炼焦成本;⑶大大减少了环境污染。

煤化工工艺学课件 第四章 炼焦化学产品的回收与精制

➢ 工业生产条件下,炼焦化学产品的产率见表4.1,表中的化合 水是指煤中有机质分解生成的产物。

4.1.1 炼焦化学品的产生、组成及产率

➢ 粗煤气是刚从炭化室逸出的出炉煤气,其组成见表4.2。

➢ 净煤气是从粗煤气中回收化学产品和净化后的煤气,也称回炉煤 气,其组成见表4.3。

4.1.2 影响炼焦化学产品的因素

高,所得粗苯中甲苯的含量就越少。在上述配煤的干燥无灰基挥发分范 围内,可由下式求得苯族烃的产率Y(%):

Y=-1.6﹢0.144 Vdaf-0.0016V2daf

4.1.2 影响炼焦化学产品的因素

➢ 氨来源于煤中的氮。一般配煤约含氮2%左右,其中约60%存在于焦 炭中,15%~20%的氮与氢化合生成氨,其余生成氰化氢,吡啶盐基 或其他含氮化合物。这些产物分别存在于煤气和焦油中。

第四章 炼焦化学产品的回收与精制

第四章 炼焦化学产品的回收与精制

4.1 炼焦化学产品 4.2 粗煤气的初冷及输送 4.3 煤气中硫的脱除 4.4 氨的回收 4.5 粗苯的回收 4.6 粗苯的精制 4.7 焦油的加工 4.8 焦炉煤气的利用

第四章 炼焦化学产品的回收与精制

4.1 炼焦化学产品 4.2 粗煤气的初冷及输送 4.3 煤气中硫的脱除 4.4 氨的回收 4.5 粗苯的回收 4.6 粗苯的精制 4.7 焦油的加工 4.8 焦炉煤气的利用

➢ 初焦油主要的族组成大致如下,%

链烷烃(脂肪烃) 烯烃 芳烃 酸性物质 盐基类 树脂状物质 其他

8.0

2.8 58.9 12.1

1.8

14.4

2

➢ 初焦油中芳烃主要有甲苯、二甲苯,甲基萘、甲基联苯、菲、蒽及其 甲基同系物,酸性化合物多为甲酚和二甲酚,还有少量的三甲酚和甲 基吲哚;链烷烃和烯烃皆为C5至C32的化合物,盐基类主要是二甲基 吡啶、甲苯胺等。

煤化工工艺学

煤化工工艺学煤化工工艺学第一章绪论1.化学工业;(1)石油化工(2)氯碱化工(3)煤化工(4)天然气化工(5)精细化工2.煤化学工业是以煤为原料经过化学加工实现煤综合利用的工业,简称煤化工;煤化工是以煤为原料,经过化学加工使煤转化为气体,液体和固体燃料以及化学品的过程3.煤化工包括;(1)炼焦化学工业{煤的中高低温干馏}(2)煤气工业(3)煤制人造石油工业(4)煤制化学品工业(5)煤加工制品工业4.中国能源现状,多煤,贫油,少气5.煤的种类,根据煤化作用可以分为,泥煤,褐煤,烟煤,无烟煤6.从煤加工过程区分,煤化工包括煤的干馏,气化,液化和合成化学品等7.煤化工分类及产品示意图第二章煤的低温干馏1.煤在隔绝空气的条件下,受热分解成煤气,焦油,粗苯和焦炭的过程,称为煤干馏(炼焦,焦化)2.按加热温度的不同分类(1)低温干馏{500℃-600℃}(2)高温干馏{900℃-1100℃}(3)中温干馏{700-900℃}3.低温干馏的特点(1)仅是加热过程(2)常压操作(3)不用加氢,不用氧气4.煤的性质,物理性质;孔隙率,粒度,机械强度。

化学性质;水分;灰分{完全燃烧后的余物};挥发分{煤在隔绝空气加热后溢出的物质,(煤气,煤焦油)}固定碳(FC)灰熔点(1000-1700℃),反应性5.煤低温干馏产物的产率和组成取决于原料煤性质,干馏炉结构和加热条件6.焦油产率(6%-25%)半焦产率(50%-70%)煤气产率(80-200)7.半焦的用途(1)民用和动力用煤(2)炼铁(3)生产冶金型焦8.低温干馏煤焦油是黑褐色液体,主要成分;轻酚萘洗蒽沥9.低温煤焦油用途(1)制取液体燃料(2)提取酚{制药,塑料,合成纤维}(3)生产表面活性剂和洗涤剂10.煤气密度0.9-1.2㎏/,用途(1)民用煤气(2)化工原料气(3)发电11.干馏产品的影响因素(1)原料煤性质;煤化作提高,焦油量下降,煤气减少,半焦产率提高(2)加热条件,低温时焦油多,煤气少,甲烷多,高温时相反(3)加热速度;加热速度提高,半焦减少,焦油增加,煤气减少(4)压力压力提高,半焦增多,焦油减少,煤气提高12.干馏炉的供热方式(1)外热式(2)内热式13.内热式低温干馏与外热式相比,优点(1)热载体向煤料直接传热,热效率高,低温干馏耗热量低(2)所有装入料在干馏不同阶段加热均匀,消除了部分料块过热现象(3)内热式炉没有加热的燃室或火道,简化了干馏炉结构,没有复杂的加热调节设备。

煤化工工艺学

The Amount of Coal Production in the World

Poland 111,3.2% South Africa 223,6.5% Australia 225,6.5%

India 290,8.4%

Russia 300,8.7%

China 1029 29.7%

America 914

§2.2 气化原料 Gasification Feedstock

2.2.1气化用煤的工艺性质 Technology Properties of Coal Gasification

(1)块度(粒度分布)Particle size Moving bed:25-100mm; Fluidized bed:0-8mm;

230

73

2. The found reservation of coal :7700* 108t

3. The base of Uranium :1996, others are 1998

Reservation of Fossil Energy in The World

Country

Coal R/108 t R/P

•18世纪末19世纪初煤气用于照明(德国科学家Robert Wilhelm Von Bunsun发 明煤气燃烧器—本生灯),由烟煤在水平炉内干馏制得。

•英国成立世界第一个工业规模的煤气公司,之后是美国、德国、加拿大、比 利时等国。至19世纪下叶,上海、香港、日本均有人工煤气----遍及世界各地。 •1930年研制直立式干馏炉---英国Wood公司。 •19世纪70年代,美国研制出水煤气(无烟煤或焦炭) •1826年英格兰人发明煤气灶。 •20世纪煤气化迅猛发展,流化床(20年代)、加压气化(30年代)、气流床 (50年代)U-gas和Texco(60-80年代) •我国气化工业历史与现状 1865年上海供应照明煤气(英国),1907年在大连建东北第一个煤气公司 (日本),从1865~1949,全国共9个煤气公司,最高年产气1.27亿m3,1957 年煤气销售2.02亿m3,至90年代超过300亿m3。但受天然气冲击,现困难叫大, 如何走出困境,关键是提高竞争力和利用自身的优势。

煤化工工艺学第4章第二节

中交换热量的90%为煤气中水汽冷凝放出的热量。

初冷器后的粗煤气质量少了2/3,而容积少了3/5倍,

从而减少了继续输送的能耗。

表 4-6 初冷ቤተ መጻሕፍቲ ባይዱ参数

项目 冷却表面积/m

2

立管式 2100 10000 185

横管式 2950 20000 215

煤气处理量/(m3/h) 传热系数 [W/(m •K)]

2

4.2.1 荒煤气在集气管中的冷却

荒煤气从上升管到桥管和集气管,在这里147~196k Pa(表压)的循环氨水通过喷嘴进行强烈喷洒(如图4-5所 示)。当雾状的氨水与煤气充分接触时,由于煤气温度很 高,而且未被水蒸汽饱和,所以煤气放出大量显热,氨水 大量蒸发。 1 t煤炼焦约产荒煤气480 m3(在炉顶空间的操作状 态下,其容积约为1700 m3),其体积组成为:煤气75%, 水汽23.5%,焦油和苯蒸气为1.5%。此气体进行冷却,放出 热量约为0.5 GJ,其中85%~90%用于蒸发喷洒氨水,其余 热量则用于加热水和散热。当冷却用的喷洒氨水温度为70 ~80℃时,以炼焦装煤量计的喷洒量为5~6 m3/t,其中蒸 发氨水量仅占2%~3%。

限制水蒸汽/煤气混合物的进一步冷却,同时萘的凝结也易

造成堵塞,此阶段宜采用冷却效率较高、不易堵塞且能适 当净化煤气的直接冷却器,使煤气温度降至30℃以下。间 直混合初冷工艺流程见图4-8

图4-8 煤气间直混合初冷工艺流程 1一气液分离器;2一横管式间接冷却器;3一直冷空喷塔;4一液封

槽;5一螺旋换热器;6一机械化氨水澄清槽;7一氨水槽;8一氨水

初冷器入口粗煤气含有水汽量约有50%(体积分

数)或65%(质量分数)。这些水来自煤带入水分约

为60~80 kg/t;煤热解生成水约为20~30 kg/t以

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4.2.5煤气的脱苯和萘

在生产硫铵的回收工艺中,饱和器后的煤气温度通常为 55℃ 左右,而回收苯族烃的适宜温度为25℃左右,因此, 在回收苯族烃之前煤气要再次进行冷却,称为最终冷却。在 终冷前煤气含萘约1~2g/m3,大大超过终冷温度下的饱和含 萘量。因此,煤气经过终冷同时脱除萘,然后进入洗苯塔, 通过洗油和煤气的逆向接触吸收煤气中的苯族烃,出塔后煤 气中苯族烃含量一般为2~4g/m3。 为满足从煤气中回收和制取粗苯的要求,洗油应具有如 下性能: (1)常温下对苯族烃有良好的吸收能力,在加热时又能使苯 族烃很好地分离出来; (2)具有化学稳定性,即在长期使用中其吸收能力基本稳定; (3)在吸收操作温度下不应析出固体沉淀物; (4)易与水分离,且不生成乳化物; (5)有较好的流动性,易于用泵抽送并能在填料上均匀分布。

直混合冷却3种。其中间接冷却采用管壳式冷却器,

有直管式和横管式2种,管间走煤气,管内走冷却水。

直接冷却又分为水冷式和空冷式2种。

4.2.2.1 间接初冷工艺流程

荒煤气与喷洒氨水、冷凝焦油等沿吸煤气主

管进入气液分离器,煤气与氨水、焦油、焦油渣

等在此分离。分离后的煤气进入数台并联立管式

间接冷却器,随着煤气的初步冷却,煤气中绝大

4.2.2.3 间直混合初冷工艺流程

自吸煤气主管来的温度为82℃左右的荒煤气几乎是被水 蒸汽所饱和的。水蒸汽热焓约占煤气总热焓的94%,故煤气

在高温阶段冷却所放出的热量绝大部分为水蒸汽的冷凝热,

因而传热系数较高,即冷却效率较高。同时萘在温度较高 时(>52℃)不会凝结,以免造成设备堵塞。所以煤气高 温冷却阶段宜采用间接管式冷却,温度降至55℃左右。在 低温冷却阶段,煤气中水蒸汽含量已大大减少,煤气层将

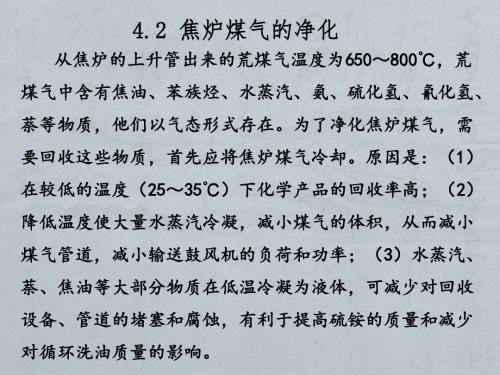

4.2 焦炉煤气的净化

从焦炉的上升管出来的荒煤气温度为650~800℃,荒

煤气中含有焦油、苯族烃、水蒸汽、氨、硫化氢、氰化氢、 萘等物质,他们以气态形式存在。为了净化焦炉煤气,需 要回收这些物质,首先应将焦炉煤气冷却。原因是:(1) 在较低的温度(25~35℃)下化学产品的回收率高;(2) 降低温度使大量水蒸汽冷凝,减小煤气的体积,从而减小 煤气管道,减小输送鼓风机的负荷和功率;(3)水蒸汽、

中交换热量的90%为煤气中水汽冷凝放出的热量。

初冷器后的粗煤气质量少了2/3,而容积少了3/5倍,

从而减少了继续输送的能耗。

表 4-6 初冷器参数

项目 冷却表面积/m

2

立管式 2100 10000 185

横管式 2950 20000 215

煤气处理量/(m3/h) 传热系数 [W/(m •K)]

2

鼓风机位置的选择一般应考虑:

(1)处于负压下操作的设备及煤气管道应

尽量少。 (2)吸入的煤气体积应尽量少。 因此,鼓风机一般都设置在煤气初冷器后 面。有的焦化厂将油洗萘塔及电捕焦油器设置 在鼓风机前,可以防止鼓风机堵塞。全负压输 送煤气的化学产品回收工艺见4.2.1.2。

煤气输送大厂用离心式鼓风机(图 4-9) ,小厂用罗茨鼓风机(图 4-10) 。借助鼓风机将 煤气由焦炉吸出, 经过管道和回收设备到达用户。 焦化厂生产送出的煤气出口压力应达到 4~ 6 kPa。 鼓风机前最大负压为-5~-4 kPa 机后压力为 20~30kPa。 现代使用的鼓风机总压头为 30~36 kPa。 大的离心式鼓风机能力可达 72000 m /h,小的为 9000 m /h, 每分钟转数为 3000~5000 转。一般 4 座焦炉用 3 台鼓风机,2 台 操作,1 台备用。可用蒸汽透平,也可用电动机传动。一般 3 台鼓 风机中,2 台电动,1 台用蒸汽透平,以备断电时操作。蒸汽透平 背压操作,出口蒸汽压力为 0.49~0.88 MPa,此蒸汽还可用于工 艺生产和采暖。

4.2.3 煤气的输送

煤气由炭化室出来,经集气管、吸气管、冷却器 及化学产品回收装置直到煤气柜,途中要经过很长的 管道及各种设备。为了克服这些设备和管道的阻力, 并保持足够的剩余煤气压力,需要设置煤气鼓风机。 同时,通过考虑工艺要求、输送阻力等来确定工艺流 程及设备选型,以减少鼓风机的动力消耗。

图4-9 离心鼓风机

初冷器入口粗煤气含有水汽量约有50%(体积分

数)或65%(质量分数)。这些水来自煤带入水分约

为60~80 kg/t;煤热解生成水约为20~30 kg/t以

及集气管蒸发水汽约180~200 kg/t。在初冷器中冷

却冷凝水量可达92%~95%,初冷器后煤气被水汽饱

和,其水汽含量按装炉煤计为10~15 kg/初冷器

萘、焦油等大部分物质在低温冷凝为液体,可减少对回收

设备、管道的堵塞和腐蚀,有利于提高硫铵的质量和减少

对循环洗油质量的影响。

为了使荒煤气冷却并冷凝出焦油,

通常分两步进行,首先在桥管和集气管

中用大量的70~75℃循环氨水进行喷 洒,将煤气冷却到80~85℃;然后在 煤气初冷器中进一步冷却到25~40℃ (生产硫铵工艺)或低于25℃(生产 浓氨水系统)。

氨的吸收剂应满足如下要求: (1)对氨的吸收能力大,使吸氨的循环 液量少和吸氨后的煤气中剩余的氨量少,且 在解吸时氨又能很容易地释放出来,残留在 溶液中的氨量少。 (2)能从煤气中选择性地吸收氨,而很 少吸收其他物质。 (3)吸收液具有不挥发性。 (4)吸收液的市场价格便宜。 氨吸收器根据工艺的差异分别有:饱和器、 空喷酸洗塔、空喷洗氨塔、木格洗氨塔和氨 吸收塔。

脱氨和吡啶,脱苯族烃,脱硫的工艺顺序可以因地制宜,随需求而

定。无论是那一种工艺,氨和吡啶的脱除都是必须的工艺过程。本 文以先脱氨和吡啶,再脱苯族烃,然后脱硫的工艺顺序编排。 从电捕焦油器来的煤气进入一个氨吸收器,煤气通过与吸收 器里的吸收剂逆向接触实现对煤气中的氨和吡啶的吸收,然后煤气

出氨吸收器成为脱氨和吡啶的煤气。

+

热交换系数比水的低50%,而单位热容 比水的低75%。此外,空气冷却还有风机工 作噪声大、受气候与间接冷却相比,直接 冷却具有以下优点: (1)洗涤效果好,能除去煤气中大部分 的焦油、萘、氨、硫化氢、氰化氢。 (2)处理能力大、冷却效率高、煤气压 力损失小、不易堵塞。 (3)金属材料用量少、设备投资少、操 作简单。

同时存在的缺点是:工艺流程复杂、 动力消耗大、循环氨水冷却器易堵塞。 煤气初冷用冷却水量较大,每1000 m3煤气用水量为17~22 m3。使用空气作 为冷却介质,可减少60%~70%循环水和 新鲜工业水等。但空气冷却的条件的制 约和调节最终温度困难等问题。在实际 中采用空气冷却和水冷却两段方法,可 减少用水量。

图4-5 荒煤气在集气管中的冷却图 1-上升管; 2-桥管; 3-蒸汽喷嘴;

4-氨水喷嘴; 5-氨水管; 6-集气管;

冷却喷洒氨水量大是由于出炉的荒煤气温 度比较高所致,荒煤气与喷洒氨水之间的蒸发

换热,是在形成的水滴表面上进行的。桥管和

集气管喷嘴所处的几何空间小,水滴与粗煤气

接触时间短,故换热表面积小,冷却效率低。

表4-6中显示初冷器传热系数值比较大,是由 于水汽冷凝传热所致。横管式传热系数大于立管式 的,不仅是由于管内水流速度大,而且是横管冷凝 液膜流动条件适宜。横管式或倾斜管式冷却器,管 子可被焦油洗涤,此外上部管子冷凝的焦油可以洗 涤所有管子,它减少了萘的沉积,有利传热。 管式冷却器的缺点是耗用金属材料量大,还必 须清管内水垢,故现今又重新采用直接冷却器,即 煤气与冷却水直接接触,它的金属材料用量少,节 省投资。此外,直接冷却水洗,除了冷却,还有洗 涤煤气的作用。

在初冷器中焦油也冷凝下来,特别是含于其中的 萘,萘的沸点与焦油中其他组分相比是较低的,为 218℃;熔点高,为80℃;并能升化,形成雾状和尘 粒(悬浮于气体中的萘晶粒) 因此,煤气在冷却管的表面上有萘结晶析出,导 致传热系数降低。此外,在导管中能形成堵塞物。为 了防止萘于管道和设备中凝结,应充分脱除焦油和萘。 因此,初冷器的操作将影响煤气输送和回收车间的后 续工艺制度,特别是对氨回收部分。 煤气冷却采用管壳式冷却器,有立管式和横管式 (参数见表4-6)。管间走煤气,管内走冷却水。冷 却水出口温度为40~45℃,然后送去水冷却塔.

4.2.2.2 直接初冷工艺流程

煤气直接初冷工艺是在直接冷却器内, 由煤气和冷却水直接接触传热而完成的。工 艺流程见图4-7。由吸煤气主管来的82℃左右 的荒煤气,经气液分离器进入并联的直接式 木格填料初冷器,用氨水喷洒冷却到28℃, 然后由鼓风机送至电捕焦油器除去焦油雾, 再送至下一工序。

1一气液分离器;2一焦油盒;3、4一直接式煤气初冷器; 5一罗 茨鼓风机;6一除焦油器;7一水封槽 ; 8一焦油泵;9一焦炉循环 氨水泵; 10一焦炉循环氨水澄清池;11一焦油槽;12一焦油池; 1 3一焦油泵;1 4一初冷循环氨水澄清池;15一初冷循环氨水冷却 器;1 6一初冷循环氨水泵;17一剩余氨水泵

部分的焦油气、水蒸汽和萘在初冷器中被冷凝。

煤气中一定数量的氨、二氧化碳、硫化氢、氰化

氢及其它组分则溶解与冷凝液中,形成冷凝氨水

(见图4-6)。

图4-6 煤气间接初冷工艺流程 1一气液分离器;2一煤气初冷器;3一煤气鼓风机;4一电捕焦油器;5一冷凝液 槽;6一冷凝液液下泵;7一鼓风机水封槽;8一电捕焦油器水封槽;9一机械化 氨水澄清槽; 10一氨水中间槽; 11一事故氨水槽;12一循环氨水泵;13一焦 油泵;1 4一焦油贮槽;15一焦油中间槽;1 6一初冷冷凝液中间槽;17一冷凝 液泵

3 3

煤气鼓风机的正常操作是焦化厂生产的关键,所以必须精心 操纵和维护。机体下部凝结的焦油和水要及时排出。

4.2.4 煤气的脱氨和吡啶

煤气从鼓风机出来经过电捕焦油器除去剩余的焦油后,煤气

中还含有氨、吡啶、苯族烃、硫化物、氰化物等物质。在煤气的净 化过程中需要脱除这些物质,根据不同的焦化厂的生产目的不同,

4.2.1 荒煤气在集气管中的冷却