(整理)分馏塔的标定计算

蒸馏塔能耗计算公式

蒸馏塔能耗计算公式蒸馏塔是化工生产中常见的一种设备,用于对液体混合物进行分馏,将其中的不同成分分离出来。

在蒸馏过程中,需要消耗一定的能量,因此对蒸馏塔的能耗进行计算和优化是非常重要的。

本文将介绍蒸馏塔能耗的计算公式,并探讨一些降低能耗的方法。

蒸馏塔能耗的计算公式通常包括两部分,理论能耗和实际能耗。

理论能耗是指在理想条件下,蒸馏塔进行分馏所需的能量,通常使用热力学原理进行计算。

而实际能耗则考虑了设备运行的各种实际因素,包括设备的热损失、泵送能耗、冷却水的消耗等。

首先,我们来看一下蒸馏塔的理论能耗计算公式。

在蒸馏过程中,需要提供一定的热量将混合物中的不同成分蒸发出来,并将其冷凝成液体。

根据热力学原理,可以使用以下公式计算蒸馏塔的理论能耗:Q = H(W/V)(Tb-Ta)。

其中,Q表示理论能耗,单位为焦耳或千焦;H表示混合物的焓值,单位为焦耳/千克;W/V表示蒸馏塔的进料流量,单位为千克/秒;Tb表示混合物的沸点,单位为摄氏度;Ta表示冷却水的温度,单位为摄氏度。

在实际应用中,蒸馏塔的能耗还会受到一些其他因素的影响,例如设备的热损失、泵送能耗、冷却水的消耗等。

因此,实际能耗可以通过以下公式计算:E = Q + P + C。

其中,E表示实际能耗,单位为焦耳或千焦;Q表示理论能耗;P表示设备的热损失,单位为焦耳或千焦;C表示其他能耗,包括泵送能耗、冷却水的消耗等,单位为焦耳或千焦。

在实际生产中,降低蒸馏塔的能耗是非常重要的。

有一些方法可以帮助我们降低蒸馏塔的能耗。

首先,可以通过优化设备的设计和操作参数来减少理论能耗。

例如,可以通过提高进料的浓度来减少蒸发所需的热量,或者通过提高冷却水的温度来增加冷凝效率。

其次,可以通过改进设备的绝热性能来减少热损失。

例如,可以采用优质的绝热材料来包裹设备,减少热量的散失。

此外,还可以通过改进泵送系统和冷却系统来减少其他能耗。

总之,蒸馏塔的能耗计算是一个复杂的过程,需要考虑多种因素。

2--精馏塔的工艺计算

2--精馏塔的⼯艺计算2 精馏塔的⼯艺计算2.1精馏塔的物料衡算2.1.1基础数据(⼀)⽣产能⼒:10万吨/年,⼯作⽇330天,每天按24⼩时计时。

(⼆)进料组成:⼄苯212.6868Kmol/h ;苯3.5448 Kmol/h ;甲苯10.6343Kmol/h 。

(三)分离要求:馏出液中⼄苯量不⼤于0.01,釜液中甲苯量不⼤于0.005。

2.1.2物料衡算(清晰分割)以甲苯为轻关键组分,⼄苯为重关键组分,苯为⾮轻关键组分。

01.0=D HK x , 005.0=W LK x ,表2.1 进料和各组分条件由《分离⼯程》P65式3-23得:,1,,1LKi LK Wi HK D LK Wz xD Fx x =-=--∑ (式2. 1)2434.13005.001.01005.0046875.0015625.08659.226=---+?=D Kmol/hW=F-D=226.8659-13.2434=213.6225Kmol/h 0681.1005.06225.21322=?==W X W ,ωKmol/h编号组分 i f /kmol/h i f /% 1 苯 3.5448 1.5625 2 甲苯 10.6343 4.6875 3 ⼄苯 212.6868 93.7500总计226.86591005662.90681.16343.10222=-=-=ωf d Kmol/h 132434.001.02434.1333=?==D X D d ,Kmol/h 5544.212132434.06868.212333=-=-=d f ωKmol/h 表2-2 物料衡算表2.2精馏塔⼯艺计算2.2.1操作条件的确定⼀、塔顶温度纯物质饱和蒸⽓压关联式(化⼯热⼒学 P199):CC S T T x Dx Cx Bx Ax x P P /1)()1()/ln(635.11-=+++-=-表2-3 物性参数注:压⼒单位0.1Mpa ,温度单位K编号组分 i f /kmol/h 馏出液i d 釜液i ω 1 苯 3.5448 3.5448 0 2 甲苯 10.6343 9.5662 1.0681 3 ⼄苯 212.6868 0.1324 212.5544总计226.865913.2434213.6225组份相对分⼦质量临界温度C T 临界压⼒C P苯 78 562.2 48.9 甲苯 92 591.841.0 ⼄苯106617.236.0名称 A B C D表2-3饱和蒸汽压关联式数据以苯为例,434.02.562/15.3181/1=-=-=C T T x1.5)434.033399.3434.062863.2434.033213.1434.098273.6()434.01()(635.11-=?-?-?+?-?-=-CS P P In01.02974.09.48)1.5ex p(a S P MPa P =?=?-=同理,可得MPa P b 1.00985.00?=露点⽅程:∑==ni ii p p y 11,试差法求塔顶温度表2-4 试差法结果统计故塔顶温度=105.5℃⼆、塔顶压⼒塔顶压⼒Mpa p 1.0013.1?=顶三、塔底温度苯 -6.98273 1.33213 -2.62863 -3.33399 甲苯-7.286071.38091 -2.83433 -2.79168 ⼄苯 -7.486451.45488-3.37538-2.23048泡点⽅程:p x pni ii =∑=10 试差法求塔底温度故塔底温度=136℃四、塔底压⼒塔底压⼒Mpa p 1.0013.1?=底五、进料温度进料压⼒为Mpa p 1.0013.1?=进,泡点⽅程:p x pni i试差法求进料温度故进料温度=133℃六、相对挥发度的计算据化学化⼯物性数据⼿册,⽤内插法求得各个数据5.105=顶t ℃,961.5=苯α 514.2=甲苯α 1=⼄苯α;136=底t ℃, 96.1=甲苯α 1=⼄苯α;133=进t ℃, 38.4=苯α 97.1=甲苯α 1=⼄苯α综上,各个组份挥发度见下表据清晰分割结果,计算最少平衡级数。

烷基化装置中分馏塔的模拟计算与分析

2.1 异丁烷塔釜IC4质量分数的变化对产品质量的影响异丁烷塔釜IC4质量分数的变化对于异辛烷产品并无影响,但对于正丁烷产品则有很大的影响。

正丁烷塔顶NC4质量分数随异丁烷塔釜IC4质量分数的变化如图1。

图1 正丁烷塔顶NC4质量分数随异丁烷塔釜IC4质量分数的变化由图1可以看出,当异丁烷塔釜IC4质量分数<0.075时,随着异丁烷塔釜IC4质量分数的增加,正丁烷塔顶NC4质量分数也增大;当异丁烷塔釜IC4质量分数≥0.075时,随着异丁烷塔釜IC4质量分数的增加,正丁烷塔顶NC质量分数却减小。

这是因为,当异丁烷塔釜IC4质量分数较小时,有一部分NC4会从异丁烷塔顶出去,随着异丁烷塔釜中IC4质量分数的增加,异丁烷塔釜中IC4和NC4的量会增大,且塔釜中NC的量比IC4的量增加更快,从而使正丁烷塔顶的NC质量分数增大;但是当异丁烷塔釜中IC4质量分数继续增大时,塔釜中IC4的量比NC4的量增加更快,从而会使得大量的IC4出现在正丁烷塔顶,正丁烷塔顶产品中NC4的质量分数下降。

由以上分析可以得到,为了保证正丁烷塔顶正丁烷质量分数≥98%,异丁烷塔釜的异丁烷质量分数必须≤0.16%。

2.2 异丁烷塔顶IC4质量分数对异丁烷塔和正丁烷塔热负荷及流量的影响异丁烷塔热负荷随异丁烷塔顶IC4质量分数的变化如图2,正丁烷塔热负荷随异丁烷塔顶IC4质量分数的变化见图3。

由图2和图3可以看出,随着异丁烷塔顶IC4质量分数的增加,异丁烷塔和正丁烷塔的冷凝器和再沸器负荷都在增加,且异丁烷塔热负荷是正丁烷塔热负荷的4倍多,变化也比正丁烷塔热负荷变化更加明显,所以在考虑能耗方面主要以异丁烷0 引言我国目前的汽油构成中高硫、低辛烷值的催化汽油组成高达76.7%,是欧美等发达国家的2倍左右,我国汽油总量中烷基化汽油只占0.5%,是欧美等发达国家的1/10[1]。

从辛烷值、蒸汽压、氧含量、烯烃、芳烃和硫含量等汽油的多种控制指标综合考虑,烷基化油具有最高的综合性能,是清洁环保的汽油高辛烷值调和组分[2-5]。

塔精馏塔的计算1

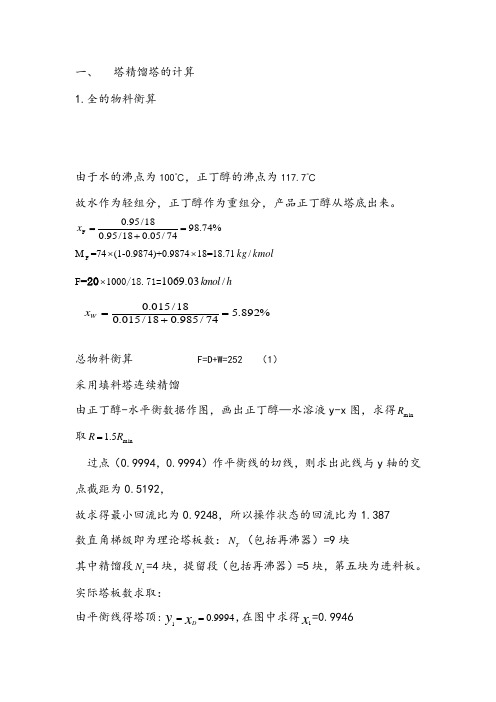

一、塔精1.全的物料衡算由于水的沸点为100℃,正丁醇的沸点为117.7℃故水作为轻组分,正丁醇作为重组分,产品正丁醇从塔底出来。

%74.9874/05.018/95.018/95.0F =+=xM F =74⨯(1-0.9874)+0.9874⨯18=18.71kmol kg / F =20⨯1000/18.71=1069.03/kmol h总物料衡算 F=D+W=252 (1) 采用填料塔连续精馏由正丁醇-水平衡数据作图,画出正丁醇—水溶液y-x 图,求得mi n R 取min 5.1R R =过点(0.9994,0.9994)作平衡线的切线,则求出此线与y 轴的交点截距为0.5192,故求得最小回流比为0.9248,所以操作状态的回流比为1.387 数直角梯级即为理论塔板数:T N (包括再沸器)=9块其中精馏段1N =4块,提留段(包括再沸器)=5块,第五块为进料板。

实际塔板数求取:由平衡线得塔顶:9994.01==x y D ,在图中求得x 1=0.9946%892.574/985.018/015.018/015.0=+=W x由平衡线方程1(1)xy xαα=+-得顶α=8.99塔底:x x w m ==0.05892,y m =0.2234 同理得底α=4.56ααα==6.4塔顶温度100℃,塔底温度117.7℃ 定性温度为85.10827.117100=+℃查附录得s Pa ⋅=m 390.0μ1μ正丁醇=2.948求得()smPa m ⋅=⨯-+⨯=422.0948.29874.019874.0390.0μ⋅αmμ=6.4×0.422=2.70查得0E =55.1% 校正后为55.1%×1.1=60.61% 实际塔板:%1000⨯=PT N N E8110=-=+E N N T P ,取8块(包括再沸器)精馏段取4块 提馏段取4块 第5块进料板 3.塔高的计算有效高度:Z=øP ×Nt=0.67×(8-1)=4.67mZ=4×60.61%=2.42m(精馏段) Z=4.67-2.42=2.25m(提留段)实际填料高度:2.42×(1+0.2)=2.9m(精馏段) 2.25×(1+0.2)=2.7m(提留段) 设裙座为1m总塔高;H=2.9+2.7+1=6.6m4.泛点气速的计算影响泛点气速的因素很多,其中包括填料的特性、流体的物理性质以及液气比等。

aspen催化分馏塔流程模拟计算

催化分馏塔流程模拟计算一、工艺流程简述催化裂化是我国最重要的重质石油馏份轻质化的装置之一。

它由反再、主分馏及吸收稳定系统三部分所组成。

分馏系统的任务是把反再系统来的反应产物油汽混合物进行冷却,分成各种产品,并使产品的主要性质合乎规定的质量指标。

分馏系统主要由分馏塔、产品汽提塔、各中段回流热回收系统,并为吸收稳定系统提供足够的热量。

催化分馏系统分离其工流流程如图3-1所示,所涉及主要模块有进料混合罐(M1)、催化分馏塔(T2014)。

图3-1 催化分馏系统模拟计算流程图FEED进分馏塔油汽; SS塔底汽提蒸汽;GAS塔顶气;COIL轻柴油,SS1柴油汽提蒸汽;HOIL回炼油;YJ油浆;二、需要输入的主要参数1、装置进料数据2、单元操作参数3、设计规定及模拟技巧三、软件版本采用ASPEN PLUS 软件12.1版本永磁交流伺服电机位置反馈传感器检测相位与电机磁极相位的对齐方式2008-11-07 来源:internet 浏览:504主流的伺服电机位置反馈元件包括增量式编码器,绝对式编码器,正余弦编码器,旋转变压器等。

为支持永磁交流伺服驱动的矢量控制,这些位置反馈元件就必须能够为伺服驱动器提供永磁交流伺服电机的永磁体磁极相位,或曰电机电角度信息,为此当位置反馈元件与电机完成定位安装时,就有必要调整好位置反馈元件的角度检测相位与电机电角度相位之间的相互关系,这种调整可以称作电角度相位初始化,也可以称作编码器零位调整或对齐。

下面列出了采用增量式编码器,绝对式编码器,正余弦编码器,旋转变压器等位置反馈元件的永磁交流伺服电机的传感器检测相位与电机电角度相位的对齐方式。

增量式编码器的相位对齐方式在此讨论中,增量式编码器的输出信号为方波信号,又可以分为带换相信号的增量式编码器和普通的增量式编码器,普通的增量式编码器具备两相正交方波脉冲输出信号A和B,以及零位信号Z;带换相信号的增量式编码器除具备ABZ 输出信号外,还具备互差120度的电子换相信号UVW,UVW各自的每转周期数与电机转子的磁极对数一致。

精馏塔计算方法

目录1 设计任务书 (1)1.1 设计题目………………………………………………………………………………………………………………………………………………………………………1.2 已知条件………………………………………………………………………………………………………………………………………………………………………1.3设计要求…………………………………………………………………………………………………………………………………………………………………………2 精馏设计方案选定 (1)2.1 精馏方式选择…………………………………………………………………………………………………………………………………………………………………2.2 操作压力的选择…………………………………………………………………………………………………………………………………………………………………2.4 加料方式和加热状态的选择……………………………………………………………………………………………………………………………………………………2.3 塔板形式的选择…………………………………………………………………………………………………………………………………………………………………2.5 再沸器、冷凝器等附属设备的安排……………………………………………………………………………………………………………………………………………2.6 精馏流程示意图…………………………………………………………………………………………………………………………………………………………………3 精馏塔工艺计算 (2)3.1 物料衡算…………………………………………………………………………………………………………………………………………………………………………3.2 精馏工艺条件计算………………………………………………………………………………………………………………………………………………………………3.3热量衡算…………………………………………………………………………………………………………………………………………………………………………4 塔板工艺尺寸设计 (4)4.1 设计板参数………………………………………………………………………………………………………………………………………………………………………4.2 塔径………………………………………………………………………………………………………………………………………………………………………………4.3溢流装置…………………………………………………………………………………………………………………………………………………………………………4.4 塔板布置及浮阀数目与排列……………………………………………………………………………………………………………………………………………………5 流体力学验算 (6)5.1 气相通过塔板的压降……………………………………………………………………………………………………………………………………………………………5.2 淹塔………………………………………………………………………………………………………………………………………………………………………………5.3 雾沫夹带…………………………………………………………………………………………………………………………………………………………………………6 塔板负荷性能图 (7)6.1 雾沫夹带线………………………………………………………………………………………………………………………………………………………………………6.2 液泛线…………………………………………………………………………………………………………………………………………………………………………6.3 液相负荷上限线…………………………………………………………………………………………………………………………………………………………………6.4 漏液线…………………………………………………………………………………………………………………………………………………………………………6.5 液相负荷下限线…………………………………………………………………………………………………………………………………………………………………6.6 负荷性能图………………………………………………………………………………………………………………………………………………………………………7 塔的工艺尺寸设计 (8)8釜温校核 (9)9热量衡算 (9)10接管尺寸设计 (10)符号说明 (10)参考文献 (13)结束语 (13)1.设计任务1.1设计题目:年产8000吨乙醇板式精馏塔工艺设计1.2已知条件:1原料组成:含35%(w/w)乙醇的30度液体,其余为水。

(整理)分馏塔的标定计算

分馏塔的标定计算为做到心中有数,炼油生产的关键在于分馏的精确度,就要对一些炼油生产过程进行一些基本的数量的分析:核算可以是全装置的,即对所有的动设备(泵、压缩机、电动机)和静设备(炉、塔、换热器)进行核算.也可以是局部的,对一个塔、一台换热器、或一座加热炉进行核算.对一个分馏塔来说,要想挖掘他的潜力,就需要对塔现有生产情况有一个基本了解,了解它是否还有潜力,潜力有多大,当提高处理量后又会出现什麽矛盾等等。

要比较确切地解决这些问题,就必须在塔现有操作条件下,有一基本数量的分析,作为指导我们进一步改进的依据.同时装置的标定核算是管好生产的重要手段。

一、核算前的准备工作1、集核算所需要的数据,无论是全装置的核算还是局部的核算,都要根据核算的目的、任务,收集核算所必须的原始数据,如流量、温度、压力、密度、油品的馏分性质和有关物理性质、组成等。

必须注意的是,为使核算具有代表性,收集数据必须是在生产稳定,处理量较大的情况下同时进行,否则将会产生物料不平衡,热量不平衡,给核算增加麻烦。

2、整理、处理数据从仪表、罐区和化验室所得到的各种数据,不可能完全准确,有些数据可能出现矛盾,这时,就需要反复校核,综合分析去伪存真,使核算建立在比较可靠的基础上。

二、核算的步骤分馏塔标定时,设备的尺寸,操作条件是已知的,标定的主要目的是检查分馏塔处理量还能提高多少?汽液负荷沿塔高分布是否均匀。

核算的关键是计算塔内各截面的汽液负荷。

简要步骤如下:1、列全塔物料平衡,确定各物料的流量。

2、列全塔热平衡及各回流热分配的计算。

3、通过热平衡计算,求出最大内回流量和蒸汽量的截面.4、核算最大汽相负荷的有关指标。

5、核算结果汇总及分析.三、常压塔标定计算示例 [原始测定数据]1、塔结构尺寸:塔径Φ3。

8米;塔高40.6米;塔板数48块;塔板型式:浮阀;板间距600毫米;塔板开孔率12%;降液管面积占塔截面积10%;溢流堰长中间3588毫米;两侧2034毫米。

精馏塔的工艺计算

2 精馏塔的工艺计算2.1精馏塔的物料衡算2.1.1基础数据 (一)生产能力:10万吨/年,工作日330天,每天按24小时计时。

(二)进料组成:乙苯212.6868Kmol/h ;苯3.5448 Kmol/h ;甲苯10.6343Kmol/h 。

(三)分离要求:馏出液中乙苯量不大于0.01,釜液中甲苯量不大于0.005。

2.1.2物料衡算(清晰分割)以甲苯为轻关键组分,乙苯为重关键组分,苯为非轻关键组分。

01.0=D HK x ,005.0=W LK x ,表2.1 进料和各组分条件由《分离工程》P65式3-23得:,1,,1LKi LK Wi HK D LK Wz xD Fx x =-=--∑ (式2. 1)2434.13005.001.01005.0046875.0015625.08659.226=---+⨯=D Kmol/hW=F-D=226.8659-13.2434=213.6225Kmol/h 0681.1005.06225.21322=⨯==W X W ,ωKmol/h编号 组分 i f /kmol/h i f /% 1 苯 3.5448 1.5625 2 甲苯 10.6343 4.6875 3 乙苯 212.6868 93.7500总计226.86591005662.90681.16343.10222=-=-=ωf d Kmol/h 132434.001.02434.1333=⨯==D X D d ,Kmol/h5544.212132434.06868.212333=-=-=d f ωKmol/h表2-2 物料衡算表2.2精馏塔工艺计算2.2.1操作条件的确定 一、塔顶温度纯物质饱和蒸气压关联式(化工热力学 P199):CC S T T x Dx Cx Bx Ax x P P /1)()1()/ln(635.11-=+++-=-表2-3 物性参数注:压力单位0.1Mpa ,温度单位K编号 组分 i f /kmol/h 馏出液i d 釜液i ω 1 苯 3.5448 3.5448 0 2 甲苯 10.6343 9.5662 1.0681 3 乙苯 212.6868 0.1324 212.5544总计226.865913.2434213.6225组份 相对分子质量临界温度C T 临界压力C P苯 78 562.2 48.9 甲苯 92 591.841.0 乙苯106617.236.0名称 A B CD表2-3饱和蒸汽压关联式数据以苯为例,434.02.562/15.3181/1=-=-=C T T x1.5)434.033399.3434.062863.2434.033213.1434.098273.6()434.01()(635.11-=⨯-⨯-⨯+⨯-⨯-=-CS P P In01.02974.09.48)1.5ex p(a S P MPa P =⨯=⨯-=同理,可得MPa P b 1.00985.00⨯=露点方程:∑==ni ii p p y 11,试差法求塔顶温度表2-4 试差法结果统计故塔顶温度=105.5℃二、塔顶压力塔顶压力Mpa p 1.0013.1⨯=顶 三、塔底温度苯 -6.98273 1.33213 -2.62863 -3.33399 甲苯 -7.28607 1.38091 -2.83433 -2.79168 乙苯-7.486451.45488-3.37538-2.23048泡点方程:p x pni ii =∑=10试差法求塔底温度故塔底温度=136℃四、塔底压力塔底压力Mpa p 1.0013.1⨯=底 五、进料温度进料压力为Mpa p 1.0013.1⨯=进,泡点方程:p x pni ii =∑=1试差法求进料温度故进料温度=133℃六、相对挥发度的计算据化学化工物性数据手册,用内插法求得各个数据5.105=顶t ℃,961.5=苯α514.2=甲苯α1=乙苯α;136=底t ℃,96.1=甲苯α1=乙苯α; 133=进t ℃,38.4=苯α97.1=甲苯α1=乙苯α综上,各个组份挥发度见下表据清晰分割结果,计算最少平衡级数。

精馏塔计算

则, 假设t(℃) 则, 82

x1 y1 PA0 PB0 x1 y1 PA0 PB0 0.23

则塔顶温度为t(℃)

则相对挥发度 2、塔进料处 假设t(℃) α x2

85.06190349 则,

90 则,

假设t(℃) 则,

91

PA0 PB0 x1 y1 PA0 PB0 x1 y1 PA0 PB0 0.01

93.97875314 0.057178571 0.12553484 228.2528547 96.72332829 0.034985846 0.078811933 110.1258575 234.9144457 99.88848369 2.351767061 2.450971388 2.492046986

2、提馏段液体的摩尔流量 提馏段气体的摩尔流量

L" V"

kmol/h kmol/h

501.8242979 304.8846583

Ln 10.12223

塔底物料平均千摩尔质量 MD kg/kmol 18.14 塔底气相密度 ρ g kg/m³ 0.576892967 塔底液相密度 ρ l kg/m³ 899.316916 查的 B58 温度下水的表面张力 σ N/m 0.0165 提馏段上升与下降气体积流量 Vg m³/h 9586.887035 2.663024176 提馏段上升与下降液体积流量 Vl m³/h 10.12223011 假设板间距 HT mm 400 板上清液层高度 hl 50-100mm 60 则分离空间 HT-hl 0.34 气液动能参数 VL/Vg√ (ρ l/ρ g) 0.041687644 查得气体的负荷因子 C20 0.075 则气体的负荷因子校正 C m/s 0.072169227 则最大允许速率 umax m/s 2.848534424 取空塔速率为最大允许速率的 (0.6-0.8) 0.7 则空塔速率为 u m/s 1.993974097 则提馏段塔径 D m 1.640844606 则D可取 m 1.8 由表可知,当塔径取1.8m时,板间距可取400mm,因此假设的板间距可用。 则塔有效段高为: Z m 12.4

分馏塔设计

– 一般板與板之間的距離設計為 24 ”(610mm) – 或設計為下降管液位高度 之兩倍(2H)

• 霧沫現象之影響:

H

24”

– 破壞液氣兩相之平衡關係,減低板效率。

14

回流比率

• 回流比率:指塔頂 之回流比率,塔頂 之回流量與塔頂產 品量之比。 • 外回流:R = L/D , 指塔頂之回流比率 • 內回流:r =l/v,塔 槽內之回流比

• 就單一分餾塔而言,可因塔內上下分餾油 品輕重不同,塔內各區段之效率而不同

– 如原油蒸餾塔上,中,下各區域之效率不同 – 上層約 70%;中層約 60% ;最下層約 50%

4

蒸餾塔中溫度及壓力之分佈

70℃ 12 kg/cm2G

1

溫 度

50

207 ℃

壓 力

每一層之壓力降 一般設計介於 0.1—0.15 psig

22

Flooding (氾溢)

• 當塔之直徑過小,則 蒸氣之速度過大,而 使液體無法下降,結 果液體必充滿塔中, 終自塔頂溢出,此現 象稱為氾溢 ( Flooding)。 • 設計時,Flooding Factor 設計需小於 82%。

23

倒瀉現象( Weeping )

• 塔內蒸氣量不足,蒸氣 上升之力量不 夠,造成 液體由氣體流上去之篩 孔處流下,造成分離效 果差。 • 正常之分離:

31

輔助性分餾操作

• 全回流操作:將塔頂之蒸氣全部冷凝為 液體,而全部液體均流回塔槽,稱此為 全回流操作,無任何塔頂產品。當開爐 循環階段,才會使用全回流。 • 重餾操作:不合格之油品需再送回塔槽 內重煉,使能合於成品的規範,謂之重 餾操作,稍為改變操作變數( 塔底溫度、 塔槽壓力等)重煉,使成品合規範。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

分馏塔的标定计算

为做到心中有数,炼油生产的关键在于分馏的精确度,就要对一些炼油生产过程进行一些基本的数量的分析:

核算可以是全装置的,即对所有的动设备(泵、压缩机、电动机)和静设备(炉、塔、换热器)进行核算。

也可以是局部的,对一个塔、一台换热器、或一座加热炉进行核算。

对一个分馏塔来说,要想挖掘他的潜力,就需要对塔现有生产情况有一个基本了解,了解它是否还有潜力,潜力有多大,当提高处理量后又会出现什麽矛盾等等。

要比较确切地解决这些问题,就必须在塔现有操作条件下,有一基本数量的分析,作为指导我们进一步改进的依据。

同时装置的标定核算是管好生产的重要手段。

一、核算前的准备工作

1、集核算所需要的数据,无论是全装置的核算还是局部的核算,都要根据核算的目的、任务,收集核算所必须的原始数据,如流量、温度、压力、密度、油品的馏分性质和有关物理性质、组成等。

必须注意的是,为使核算具有代表性,收集数据必须是在生产稳定,处理量较大的情况下同时进行,否则将会产生物料不平衡,热量不平衡,给核算增加麻烦。

2、整理、处理数据

从仪表、罐区和化验室所得到的各种数据,不可能完全准确,有些数据可能出现矛盾,这时,就需要反复校核,综合分析去伪存真,使核算建立在比较可靠的基础上。

二、核算的步骤

分馏塔标定时,设备的尺寸,操作条件是已知的,标定的主要目的是检查分馏塔处理量还能提高多少?汽液负荷沿塔高分布是否均匀。

核算的关键是计算塔内各截面的汽液负荷。

简要步骤如下:

1、列全塔物料平衡,确定各物料的流量。

2、列全塔热平衡及各回流热分配的计算。

3、通过热平衡计算,求出最大内回流量和蒸汽量的截面。

4、核算最大汽相负荷的有关指标。

5、核算结果汇总及分析。

三、常压塔标定计算示例[原始测定数据]

1、塔结构尺寸:

塔径Φ3.8米;塔高40.6米;塔板数48块;塔板型式:浮阀;板间距600毫米;塔板开孔率12%;降液管面积占塔截面积10%;溢流堰长中间3588毫米;两侧2034毫米。

37.5×103公斤/时

0.5×103公斤/时

常一中回流

52.7×103公斤×103公斤/时

0.55×103公斤/时

常二线常二中回流×103公斤/时

44.8×103公斤

×103公斤/时

原油

337.5×103

4.0×103公斤/时

表压

0.65公斤

常底重油

×103公斤/时

图—1 分馏塔测定数据(压力值为表压)

二、测定数据:各点温度、压力及流量数据见图—1。

外压为700毫

米汞柱。

(1)、物料平衡见表—2

常压塔物料平衡表

(2)、油品性质有关数据计算见表—3

油品性质数据表

1、 算步骤以常顶为例如下:

体积平均沸点 t

体

=

3%90%50%10t t t ++ = 3

114

8858++ = 87℃

恩氏蒸馏曲线斜率 N = 1090%10%90--t t = 80

58

114- = 0.7(℃/%)

查计算图表得:

中平均沸点 t 中 = 87 – 4 = 83℃

立方平均沸点 t 立 = 87 – 2 = 85℃

比重指数API =

6

.156

.155.141d -131.5 = 7037.05

.141-131.5 = 70 (常顶比重 t 20

4= 0.6986 换算为 t 6

.156.15 = 0.7037 )

查计算图表得特性因数K = 12.3

平均分子量M = 93

其它油品的物理性数据的计算方法与上同,计算结果列入表 — 3中。

2、作全塔热平衡(封闭圈Ⅰ)同时可校核原始数据是否准确,(见表—4)

3、回流热的分配情况:

(1)、塔顶回流热 Q 顶 = G 顶(g v 94 – g L 58)

= 37.5×103(137 – 31) = 368 × 104[千卡/小时]

(2)、一中回流热 Q 一中= G 一中(g v 206 – g L 115)

= 52.7×103(121 – 67) = 285×104[千卡/时]

(3)、二中回流热 Q 二中 = G 二中(g v 290 – g L 121)

= 44.8×103(180 – 68) = 503×104[千卡/时]

总回流热 Q 顶 + Q 一中 + Q 二中

= (368+285+503)× 104

= 1178 × 104[千卡/时]

顶回流热% = Q Q 顶

= 4

4

10

*115610*368 =31.8% 常一中回流取热% =

Q Q 一中

= 4

4

10*115610*285 = 24.7% 常二中回流取热% =Q Q 二中

= 4

4

10

*115610*503 = 43.5% 4、二中抽出板下气相负荷:C

由热平衡计算: 入方 = 出方 1716×104 + 235L = 2178×104 + 180L 求出内回流是:

L =180

23510*171610*217844--

2178×104 - 1716×104

=83.9×103 [公斤/时] 235 – 180

(2)、气相总重量:

G v = 内回流量 + 常顶量 + 常一量 + 常二量 + 塔底水蒸气量

= 83.4×103 + 11.0×103 + 18.5×103 + 26.0×103 + 4.0×103 = 143.4×103 [公斤/时]

(3)、气相总分子量:

ηv

=

二中

常二常一丁内回流量

水蒸气量常二量常一量常顶量M M M M +

+++18 =244

10*9.831810*0.422210*0.2614210*5.189310*0.113

3333++++

=931[公斤/时]

(4)、气体体积流量: 根据气相方程式 PV = n RT

V =ηv ×22.4 ×

0T T

×P

P 0 = 931×22.4 ×

273273300+× 573

.11

= 27800米3/时

= 7.74米3/秒

压力P 值1.573系由塔顶及汽化段压力测定值用内插法估算而得:

P = 1.65 -

44

41

.165.1-× 15 = 1.573 公斤/厘米2 (5)、二中回流抽出板下空塔气速: 塔截面积:

F = 4

14159

.3 * D 2 = 0.785 × 3.82 = 11.33 米2 空塔线速:

W 实 =

秒米/682.033

.1174.7==F V (6)、二中回流抽出板下允许空塔气速: 液体重度γL = 605公斤/米3

气体重度γV =3

310*8.2710*4.143=V G V = 5.16 公斤/米 3

二中回流API=37.3,γ204 = 0.832 查计算图表得:

当t=300℃时 γL =605[公斤/米3]

当板间距为600毫米时,查计算图表得:K=345 允许空塔气速: W 允=

秒米/02.116

.516

.560636003453600=-=-v v l V V V K

(7)、泛点百分数:

02

.1682

.0=

允

实W W = 66% (8)、动能因数:

阀孔气速(二中回流抽出板开孔率为12%) w0 =

12

.0*33.1174.7=孔F V = 5.69 (米/秒) 空塔及阀孔动能因数分别为:

F 55.116.5682.0===V V W 实空 F 82.1216.569.5==阀

5、二中回流抽出板上液相负荷: 液体总流量:

G 液 = 内回流量 + 二中回流量 = 83.9*103 + 44.8*103 = 128.7*103公斤/米3

液体体积流量:

V 液 =时米液

/209615

10*7.12833

==l V G

降液管流速: W 液 = 秒米降

液/0511.010

.0*33.11*3600209

==

F V

溢流强度: L 溢 =

米、时米/2.512

*034.2209

2=

常一中抽出板及塔顶气、液相负荷的计算与此相同,不在重复。

计算结果汇总;

气相及液相负荷列表如下

回流取热分布

附:国内某些炼厂分馏塔操作指标

标定结果分析:

标定计算的目的在于指导进行新的实践。

如果目的是研究该塔提高处理能力的可能性,从上例中标定计算结果可见,该塔的生产潜力还很大,即使在不改变塔盘结构参数的条件下,可提高该塔的处理能力。