油管爆破压力计算

萨道夫斯基公式 超压

萨道夫斯基公式超压

萨道夫斯基公式(Saldorfsky's formula)主要用于计算爆破工程中的质点振动速度、爆破距离和齐爆药量之间的关系。

在爆破工程中,超压是指爆破产生的冲击波在周围介质中传播时,超过周围环境所能承受的压力。

超压的形成可能导致建筑物破坏、设备损坏以及人员伤害。

萨道夫斯基公式如下:

V = K * (Q^(1/3) / R) * a

其中:

V ——安全允许的质点振动速度,单位为cm/s;

K ——与介质和爆破条件因素有关的系数;

Q ——一次齐发量,单位为kg;

R ——爆源至保护建筑的距离,单位为m;

a ——振动衰减系数。

该公式可以帮助工程师预测爆破工程中的振动速度,从而评估爆破对周围环境和设备的影响。

在实际工程中,根据实际情况设定合适的参数K、Q、R和a,可以确保爆破过程的安全顺利进行。

需要注意的是,萨道夫斯基公式在计算圆柱体表面积和体积时是准确的,但在其他几何形状或其他数学问题中可能不适用。

此外,公式中的系数K和a通常需要通过实验或经验数据来确定。

柴油机高压油管用材料综述

用于压力为1 800×105 Pa的管材DSG-1800。为满 足欧洲新排放标准的要求,该公司又进行了新材料 CRG-800和CRG-900的研发,工作压力可达2 000 ×105 Pa以上。 日本臼井汽车零部件有限公司开发 了企业牌号是USIT-SP VS1A的管材,广泛应用于 压力设定为1 600×105 Pa的系统;牌号是USIT-SP VS1H的管材,应用于压力水平为1 600×105 Pa、 1 800×105 Pa的共轨系统,以及应用于压力水平为 1 800×105 Pa、2 000×105 Pa共轨系统的USITUSP VS1H管材。德国P+P精密钢厂也开发了PP600 等材料应用于1 600×105 Pa以上的压力水平。德国 Mannesmann Prazisrohr有限公司开发的1 600×105 Pa以上压力水平用材的化学成分和机械性能数据分 别见表2、表3[2]。

关键词:柴油机 高压油管 强化方法 高强度化 中图分类号:U464.136.5 文献标识码:A

东风汽车有限公司商用车技术中心 田 朕

1 前言

近年来,直接喷射技术在柴油机技术的发展中得 到快速推广。通过开发喷射压力不断提高的高压燃油 喷射系统,不仅提高了柴油机的性能,同时减少了有 害物的排放,满足了不断严格的环境法规要求。在喷 射压力不断提高的同时,对高压油管使用过程中的承 压能力提出了更高的要求。公司开发的某轻型发动机 和重型发动机,其高压油管的工作压力分别达到1 600 ×105 Pa和1 850×105 Pa,颗粒物排放均满足欧Ⅲ标 准。目前着手开发的满足更高排放要求的发动机,其 高压油管的工作压力达到2 000 ×105 Pa以上。

液压系统油管管径计算与压力损失计算

液压系统油管管径计算与压力损失计算某试验台液压系统分别由三台液压泵供油,液压站放置在远离试验台的一个工作间,距试验台近60m,管路要求布置在地下通道里,额定工作流量分别是32L/min、114L/min、114L/min,其额定工作压力是21MPa,管道压力波动值<2%,试验台共一根油管回油,要求回油压力损失小于0.1MPa。

液压系统使用的介质是10号航空液压油,由于航空液压油易泄漏,压力波动和压力损失有要求,施工场所不容易施工等原因,在施工时要进行充分的计算和合理施工。

一、油管管径的计算① 32L/min压力管的计算。

压力液压管路的推荐流速v为2.5~6.5m/s,考虑到管路较长,取v=4m/s,则油管的内径d1为d1=4.61√Q/v=4.61√32/4=13(mm)式中;v为管路中油液的流速,m/s;Q为通过油管的流量,L/min;d1为高压油管内径,mm。

根据其额定工作压力是21MPa和地下通道的潮湿环境,选用Ф22mm×2.5mm的不锈钢管,其内径为Ф17mm,实际流速为2.35m/s。

② 114L/min压力管的计算。

压力液压管路的推荐流速v=2.5~6.5m/s,考虑到管路较长,取v=4m/s,则油管的内径d2为d2=4.61√Q/v=4.61√114/4=24.6(mm)式中:v为管路中油液的流速,m/s;Q为通过油管的流量,L/min;d2为大高压油管内径,mm。

根据其额定工作压力是21MPa和地下通道的潮湿环境,选用Ф34mm×4.5mm的不锈钢管,其内径为Ф25mm,实际流速为3.87m/s。

③ 回油管的计算。

回油液压管路的推荐流速v=1.5~4.5m/s,考虑到管路较长,取v=1.5m/s,则油管的内径D为D=4.61√Q/v=4.61√260/1.5=60.6(mm)式中:v为管路中油液的流速,m/s;Q为通过油管的流量,L/min,应该为三台泵流量的总和260L/min;D为大高压油管内径,mm。

爆炸压力计算

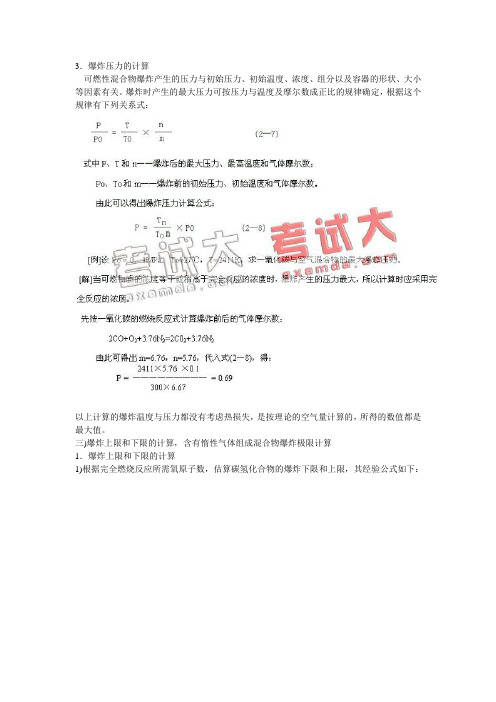

3.爆炸压力的计算

可燃性混合物爆炸产生的压力与初始压力、初始温度、浓度、组分以及容器的形状、大小等因素有关。

爆炸时产生的最大压力可按压力与温度及摩尔数成正比的规律确定,根据这个规律有下列关系式:

以上计算的爆炸温度与压力都没有考虑热损失,是按理论的空气量计算的,所得的数值都是最大值。

三)爆炸上限和下限的计算,含有惰性气体组成混合物爆炸极限计算

1.爆炸上限和下限的计算

1)根据完全燃烧反应所需氧原子数,估算碳氢化合物的爆炸下限和上限,其经验公式如下:

乙烷在空气中的爆炸下限浓度为3.38%,爆炸上限浓度为10.7%。

实验测得乙烷的爆炸下限为3.0%,爆炸上限为12.5%,对比上述估算结果,可知用此方法估算的爆炸上限值小于实验测得的值。

注安:爆炸反应浓度、爆炸温度和压力的计算

注安:爆炸反应浓度、爆炸温度和压力的计算注册安全工程师:爆炸反应浓度、爆炸温度和压力的计算1.爆炸完全反应浓度计算爆炸混合物中的可燃物质和助燃物质完全反应的浓度也就是理论上完全燃烧时在混合物中可燃物的含量,根据化学反应方程式可以计算可燃气体或蒸气的完全反应浓度。

现举例如下:[例]求乙炔在氧气中完全反应的浓度。

[解]写出乙炔在氧气中的燃烧反应式:2C2H2+502 = 4C02+2H20+Q根据反应式得知,参加反应物质的总体积为2+5 = 7。

若以7这个总体积为100,则2个体积的乙炔在总体积中占:Xo = 2/7 = 28.6%答:乙炔在氧气中完全反应的浓度为28.6%。

可燃气体或蒸气的化学当量浓度,也可用以下方法计算。

燃气体或蒸气分子式一般用CαHβOγ表示,设燃烧1 mol气体所必需的氧的物质的量为n,则燃烧反应式可写成:CαHβOγ+ nO2 → 生成气体如果把空气中氧气的浓度取为20.9%,则在空气中可燃气体完全反应的浓度x(%)一般可用下式表示:1 20.9X = ———— = -----———% (2—4)n 0.209+ n又设在氧气中可燃气体完全反应的浓度为X0(%),即:100X0 = ——% (2—5)1+n式(2—4)和式(2—5)表示出X和X。

与n或2n之间的关系(2n表示反应中氧的原子数)。

CαHβOγ+ nO2 →αCO2 + 1/2βH2O式中2n = 2α+1/2β-γ,对于石蜡烃β=2a+2。

因此,2n = 3a+1-γ。

根据2n的数值,从表2 4中可直接查出可燃气体或蒸气在空气(或氧气)中完全反应的浓度。

[例]试分别求H2、CH3OH、C3H8 C6H6在空气中和氧气中完全反应的浓度。

[解](1)公式法:20.9X( H2 )= —————— % =29.48%0.209+ 0.5100X0 ( H2 )= —— % = 66.7 %1+n20.9X(CH3OH )= —————— % =12.23%0.209+ 1.5100X0 (CH3OH )=——— % = 40 %1+1.520.9X(C3H8)= —————— % =4.01%0.209 + 5100X0 (C3H8)= —— % = 16.7 %1+ 520.9X(C6H6)=—————— % =2.71%0.209+ 7.5100X0 (C6H6 )=——— % = 11.8 %1+7.5(2)查表法:根据可燃物分子式,用公式2n = 2α+1/2β-γ,求出其2n值。

超高压容器爆破压力及壁厚计算公式

附件1超高压容器爆破压力及壁厚计算公式(补充件)(一)超高压圆筒容器爆破压力的计算1.按材料拉伸实验数据计算(2)lnsb sbP Kσσ=-(附—1)式中 K—容器外径与内径之比;bP—爆破压力,MPa;bσ—材料在常温下的抗拉强度,MPa;sσ—材料在常温下的屈服点,MPa。

2.按材料扭转实验数据计算11 2.5 4.52[(2(3303240bP Aνννννν=-+-+011 2.25 4.254[(4()]|2.5273060Bνννννν-+-+011 2.125 4.1258[(8)(2.2525.52970Cνννννν-+-(附—2)式中 A、B、C—用12141A B Cτννν=++去拟合材料切应力切应变曲线所得的常数;iν、oν—容器内、外壁切应变,按式(附—3)和式(附—4)用试差法计算。

21(1)i ov ve K e-=-(附—3)111824111824i ov vi i io o oAv Bv CveAv Bv Cv-++=++(附—4)111824Av Bv Cvτ=++(附—5)3.超高压圆筒容器爆破压力按材料扭转实验数据计算的具体步骤: (1)根据超高压圆筒容器材料的切应力切应变τν-曲线(此曲线由该材料扭转实验数据求得),在塑性段取三组切应力和切应变,代入式(附—5),求得三个常数A 、B 、C 。

(2)根据式(附—3)和式(附—4),通过试差法确定超高压圆筒容器直径比为K 的容器的内外壁切应变i ν和o ν。

(3)将i ν、o ν之值代入式(附—2),即可求得爆破压力b P 。

4.多层套合圆筒的爆破压力各层材料相同时,按单层圆筒考虑;各层材料不同时,按各层材料分别计算,然后叠加或其强度按各层材料的壁厚比例综合考虑,再按单层圆筒方法计算。

(二)超高压圆筒容器设计压力和壁厚计算1.设计压力设计压力P 按下式计算:()b b P P n φ= (附—6)式中 b n —爆破安全系数;φ—设计温度下材料强度减弱系数;按拉伸实验数据计算圆筒容器爆破压力时,取3b n ≥;按扭转实验数据计算圆筒容器爆破压力时,取 2.7b n ≥。

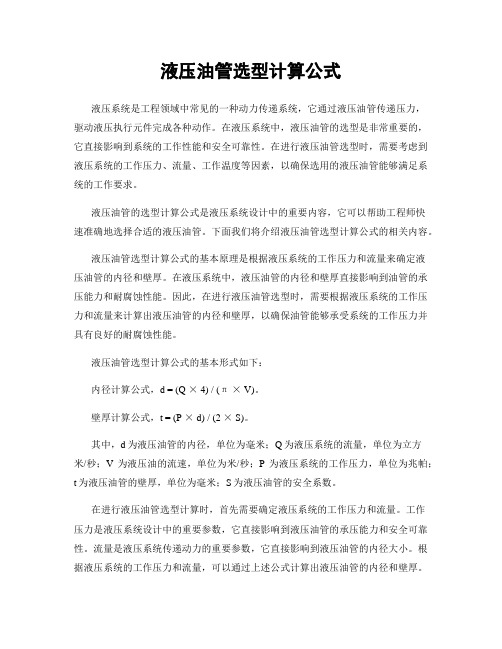

液压油管选型计算公式

液压油管选型计算公式液压系统是工程领域中常见的一种动力传递系统,它通过液压油管传递压力,驱动液压执行元件完成各种动作。

在液压系统中,液压油管的选型是非常重要的,它直接影响到系统的工作性能和安全可靠性。

在进行液压油管选型时,需要考虑到液压系统的工作压力、流量、工作温度等因素,以确保选用的液压油管能够满足系统的工作要求。

液压油管的选型计算公式是液压系统设计中的重要内容,它可以帮助工程师快速准确地选择合适的液压油管。

下面我们将介绍液压油管选型计算公式的相关内容。

液压油管选型计算公式的基本原理是根据液压系统的工作压力和流量来确定液压油管的内径和壁厚。

在液压系统中,液压油管的内径和壁厚直接影响到油管的承压能力和耐腐蚀性能。

因此,在进行液压油管选型时,需要根据液压系统的工作压力和流量来计算出液压油管的内径和壁厚,以确保油管能够承受系统的工作压力并具有良好的耐腐蚀性能。

液压油管选型计算公式的基本形式如下:内径计算公式,d = (Q × 4) / (π× V)。

壁厚计算公式,t = (P × d) / (2 × S)。

其中,d为液压油管的内径,单位为毫米;Q为液压系统的流量,单位为立方米/秒;V为液压油的流速,单位为米/秒;P为液压系统的工作压力,单位为兆帕;t为液压油管的壁厚,单位为毫米;S为液压油管的安全系数。

在进行液压油管选型计算时,首先需要确定液压系统的工作压力和流量。

工作压力是液压系统设计中的重要参数,它直接影响到液压油管的承压能力和安全可靠性。

流量是液压系统传递动力的重要参数,它直接影响到液压油管的内径大小。

根据液压系统的工作压力和流量,可以通过上述公式计算出液压油管的内径和壁厚。

在进行液压油管选型计算时,还需要考虑到液压油管的材料和制造工艺。

液压油管通常采用碳钢、不锈钢等材料制成,不同材料的液压油管具有不同的承压能力和耐腐蚀性能。

在进行液压油管选型时,需要根据液压系统的工作环境和工作要求来选择合适的液压油管材料,以确保油管具有良好的耐腐蚀性能和承压能力。

油管与套管抗内压强度研究

方 ,ul式 = o2 )K ( 法1ae : r一 l 2 Fp公 s n ) (

方法 2 V ntr n公 式 :bo l K ,al s eo P= -n b 方法 3 Mi s 式 :b一 , s 公 e p= o nK ' J

、 /3

() 3 () 4

方 4 径 式 hr 寻) 法, 公 :2( 中 pt =

些 钢级 的屈 服强 度 比抗 拉 强度小 很 多 。 因此 , 屈服 强 用

1 A I 管抗 内压 强 度 计 算 公 式 分 析 P套

A I C - 19 P 3 9 4标 准 推荐 的套 管 抗 内压 强 度计 算 5

公 式 为

1 , r1

收 稿 日期 :0 11-1 改 回 日期 :0 2 32 。 2 1-03 ; 2 1- .0 0 作者简介: 梁瑞 , ,9 8年生 , 男 16 教授 , 硕士生 导师 , 主要从事 锅

关 键 词 套 管磨 损 : 内压 强度 : 裂 强度 抗 爆 中 图分 类 号 : E 3 _ T91 2 文 献标 志码 : A

Re e r h n e n lp e s r t e g h o u ng a d a i s a c o i r a r s u es r n t ft bi n c sng nt

p= .7 o bO8 5-

() 1

炉 压 力容 器 、 力 管 道 及 其 他 特 种设 备等 方 面安 全 可 靠 性 、 构 压 结 完整 性 评 价 、 效 和 风 险 分 析 。Emal8 6 8 0 @q .o 失 - i:4 2 8 9 qtm。

甩辐武 粱瑞 李聚灞蟹与套锾抗 匿强霞硪究

r f r n e r h mp o e n fc sn e i n e ee c sf e i r v me t a i g d sg . o t o

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Do=22mm

δ=3mm 20σs =245MPa σb =410MPa K= 1.38P b =126.35MPa

Tensile strength of material

(1)K--油管的外径与内径比:

The ratio for external and internal diameter of pipe (1)D o --油管外径:

(3) 油管材料 :

(2)P b --油管的爆破压力:

The bursting pressure of pipe (2)δ--油管壁厚:

Thickness of pipe

Material of pipe

一、说明(Intruction)

External diameter of pipe

二、参数输入(Parameter input)

三、计算(Calculation)

油管爆破压力计算

Pipe Bursting Pressure California

(4)σs --油管材料的屈服强度:

Yield strength of material

(5)σb --油管材料的抗拉强度:

该计算依据圆筒形容器爆破压力计算公式“福贝尔公式”,材料的性能依据《GB/T 8163-2008 输送流体用无缝钢管》和《GB/T 14976-2002 流体输送用不锈钢无缝钢管》

This calculation on the basis of Faupel formula(burstpressure calculation for cylindrical container),and material property on the basis of 《GB/T 8163-2008Seamless steel tubes for liquid service》和《GB/T 14976-2002 Stainless steel seamless tubes for fluid transport》

K =D o D o −2×δ

P b =2

√3×σs ×(2−σs b )×lnK 第 1 页,共 1 页。