储罐理论爆破压力计算

爆炸压力计算

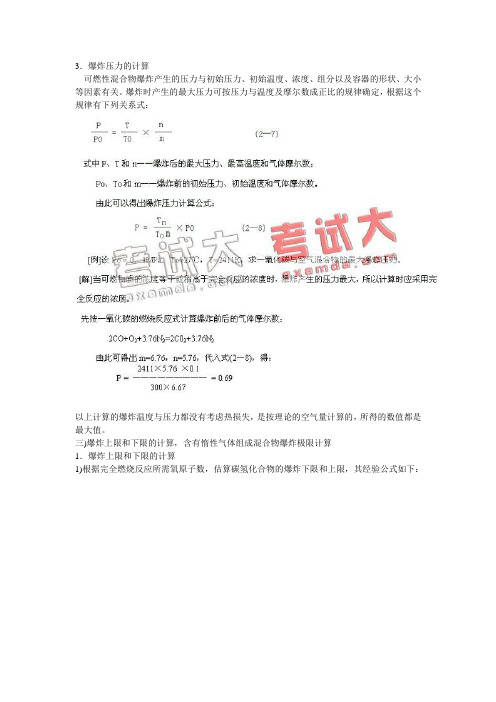

3.爆炸压力的计算

可燃性混合物爆炸产生的压力与初始压力、初始温度、浓度、组分以及容器的形状、大小等因素有关。

爆炸时产生的最大压力可按压力与温度及摩尔数成正比的规律确定,根据这个规律有下列关系式:

以上计算的爆炸温度与压力都没有考虑热损失,是按理论的空气量计算的,所得的数值都是最大值。

三)爆炸上限和下限的计算,含有惰性气体组成混合物爆炸极限计算

1.爆炸上限和下限的计算

1)根据完全燃烧反应所需氧原子数,估算碳氢化合物的爆炸下限和上限,其经验公式如下:

乙烷在空气中的爆炸下限浓度为3.38%,爆炸上限浓度为10.7%。

实验测得乙烷的爆炸下限为3.0%,爆炸上限为12.5%,对比上述估算结果,可知用此方法估算的爆炸上限值小于实验测得的值。

液氧储罐外部安全防护距离评估

液氧储罐外部安全防护距离评估摘要依据国务院安委会日前印发《全国安全生产专项整治三年行动计划》文件的精神,各地对危险化学品生产及储存单位进行外部安全防护距离评估,氧气站储存及经营的氧气属于《危险化学品目录(2015年版)》中列举的危险化学品,应进行外部安全防护距离评估,氧气属于第2.2类不燃气体,非爆炸性、有毒性气体,不能依据《危险化学品生产装置和储存设施外部安全防护距离确定方法》(GB/T37243-2019)进行评估,因此本文从液氧储罐物理爆炸的角度评估外部安全防护距离,给小型氧气站的选址和安全管理提供参考。

关键词:危险化学品;物理爆炸;外部安全防护距离0引言随着我国经济的发展,城市郊区已向城市化发展,城郊原危险化学品生产与储存企业周边人口越来越密集,已不满足外部安全防护距离要求,危化品企业一旦发生安全生产事故,将对周边群周造成严重的影响,为此全国各地陆续开展危险化学品生产储存企业外部安全防护距离评估,对于外部安全防护距离不符合规范要求的企业采取整改、搬迁等措施,以保证人民群众的生命、财产安全。

氧气在工业生产、建筑施工中应用极广,如氧气焊、金属切割等,城市的发展离不开氧气,氧气站选址与城市的距离既要符合安全防护距离的要求,也得考虑城市用气的运输便捷。

《危险化学品生产装置和储存设施外部安全防护距离确定方法》(GB/T37243-2019)适用于爆炸性、有毒性的危险化学品生产储存企业,对液氧储罐的外部安全防护距离并不适用。

因此,笔者考虑了液氧储罐的理化特性,建立物理爆炸模型,从物理爆炸的冲击波按照超压准则(不考虑超压持续时间和液氧储罐碎片所造成的破坏)来评估液氧储罐的外部安全防护距离。

1评估方法1.1物理爆炸的定义物理爆炸是指物理变化引起的爆炸。

物理爆炸的能量主要来自于甩缩能、相变能、运动能、流体能、热能和电能等。

气体的非化学过程的过压爆炸、液相的气化爆炸、液化气体和过热液体的爆炸、溶解热、稀释热、吸附热、外来热引起的爆炸、流体运动引起的爆炸、过流爆炸以及放电区引起的空气爆炸等都属于物理爆炸。

压力爆破

实验三 压力容器爆破实验一、 实验目的1、初步掌握压力容器整体爆破的实验方法及装置;观察并分析压力容器受力变形直至破坏的三个阶段所出现的各种现象。

2、测定容器的整体屈服压力值和爆破压力值并与理论计算值进行比较。

3、对压力容器爆破断口的形貌,作宏观分析,了解韧性断裂与脆性断裂的特征。

4、对爆破容器的性能进行评价的初步训练。

二、 实验设备压力容器爆破试验装置、压力容器爆破试验数据采集系统、钢质无缝容器(一个)、ZB-010型空气压缩机机、PC 机、水。

图1压力容器爆破试验装置 图2 PC 机三、 原理图图3 压力容器爆破试验原理方块图四、 实验原理K= D 0/D i (圆筒外、内径之比),σs 、σb 分别为材料的屈服应力和抗拉应力。

1、屈服压力值的理论计算:(1) 屈服压力 2213K K p s s -=σ(2) 全始屈服压力(材料为理想弹塑性)Kp s so ln 32σ=2、爆破压力值的理论计算:承受内压的高压筒体,其爆破压力计算方法有如下几种:Faupel 公式:K p b s s b ln )2(32σσσ-=中径公式:112=-=K K p b b σ最大主应力理论b b K K p σ)11(22+-=最大线应变理论b b K K p σ)4.03.11(22+-=最大剪应力理论b b K K p σ)21(22-=最大变形能理论b b K K p σ)31(22-=*以上式中符号意义详见现教材“过程设备设计” 教材和王志文主编的“化工容器设计”以及余国宗主编的“化工容器及设备”。

3、爆破试验原理过程:塑性材料制造的压力容器的爆破过程如图一所示,在弹性变形阶段),器壁应力较小,产生弹性变形,内压与容积变化量成正比,随着压力的增大,应力和变形不断增加;到A 点时容器内表面开始屈服,与A 点对应的压力为初始屈服压力s p ;在弹塑性变形阶段(AC 线段),随着内压的继续提高,材料从内壁向外壁屈服,此时,一方面因塑性变形而使材料强化导致承压能力提高,另一方面因厚度不断减小而使承压能力下降,但材料强化作用大于厚度减小作用,到C点时两种作用已接近,C点对应的压力是容器所能承受的最大压力,称为塑性垮塌压力;在爆破阶段(CD线段),容积突然急剧增大,使容器继续膨胀所需要的压力也相应减小,压力降落到D点,容器爆炸,D点所对应的压力为爆破压力b p。

100立方0.2Mpa不锈钢储罐压力容器强度计算书

内筒体下段内压计算 计算单位 工程公司计算所依据的标准GB/T 150.3-2011计算条件筒体简图计算压力 p c 0.52 MPa设计温度 t -196.00 ︒ C 内径 D i 3000.00 mm材料S30408(Rp1.0)# ( 板材 ) 试验温度许用应力 [σ]166.60 MPa 设计温度许用应力 [σ]t166.60 MPa 试验温度下屈服点 R eL 250.00 MPa 负偏差 C 1 0.30 mm 腐蚀裕量 C 2 0.00 mm 焊接接头系数 φ1.00厚度及重量计算计算厚度 δ = ct ic ][2P D p -φσ = 4.69mm 有效厚度 δe =δn - C 1- C 2= 7.70 mm 名义厚度 δn = 8.00 mm 重量899.22Kg压力试验时应力校核压力试验类型 气压试验试验压力值 p T = 1.10p [][]σσt = 0.3900MPa 压力试验允许通过 的应力水平 [σ]T [σ]T ≤ 0.80 R eL = 200.00MPa试验压力下 圆筒的应力 σT = p D T i e e .().+δδφ2 = 76.17 MPa校核条件 σT ≤ [σ]T 校核结果合格压力及应力计算最大允许工作压力 [p w ]= 2δσφδe t i e []()D += 0.85302MPa 设计温度下计算应力 σt= ee i c 2)(δδ+D p = 101.56 MPa [σ]tφ 166.60 MPa校核条件 [σ]tφ ≥σt结论 合格内容器上封头内压计算计算单位 工程公司 计算所依据的标准GB/T 150.3-2011 计算条件椭圆封头简图计算压力 p c 0.35 MPa设计温度 t -196.00 ︒ C 内径 D i 3000.00 mm 曲面深度 h i 750.00 mm 材料S30408 (板材) 设计温度许用应力 [σ]t166.60 MPa 试验温度许用应力 [σ] 166.60 MPa 负偏差 C 1 0.30mm 腐蚀裕量 C 2 0.50(封头加工减薄量) mm焊接接头系数 φ 1.00压力试验时应力校核压力试验类型 气压试验 试验压力值p T = 1.10pt][][σσ= 0.3900MPa 压力试验允许通过的应力[σ]t [σ]T ≤ 0.80 R eL = 200.00MPa 试验压力下封头的应力σT = φδδ.2)5.0.(eh eh i T KD p += 112.60MPa校核条件 σT ≤ [σ]T 校核结果合格厚度及重量计算形状系数K = ⎥⎥⎦⎤⎢⎢⎣⎡⎪⎪⎭⎫ ⎝⎛+2i i 2261h D = 1.0000计算厚度 δh = ct ic 5.0][2p D Kp -φσ = 3.15mm 有效厚度 δeh =δnh - C 1- C 2= 5.20 mm 最小厚度 δmin = 4.50 mm 名义厚度 δnh = 6.00 mm 结论 满足最小厚度要求 重量468.64Kg压 力 计 算最大允许工作压力 [p w ]= eh i eht 5.0][2δφδσ+KD = 0.57705MPa结论 合格内筒下封头压力计算计算单位 工程公司 计算所依据的标准GB/T 150.3-2011 计算条件椭圆封头简图计算压力 p c 0.55 MPa设计温度 t -196.00 ︒ C 内径 D i 3000.00 mm 曲面深度 h i 750.00 mm 材料S30408 (板材) 设计温度许用应力 [σ]t166.60 MPa 试验温度许用应力 [σ] 166.60 MPa 负偏差 C 1 0.30mm 腐蚀裕量 C 2 0.90(封头加工减薄量) mm焊接接头系数 φ 1.00压力试验时应力校核压力试验类型 气压试验 试验压力值p T = 1.10pt][][σσ= 0.3900MPa 压力试验允许通过的应力[σ]t [σ]T ≤ 0.80 R eL = 200.00MPa 试验压力下封头的应力σT = φδδ.2)5.0.(eh eh i T KD p += 86.13MPa校核条件 σT ≤ [σ]T 校核结果合格厚度及重量计算形状系数K = ⎥⎥⎦⎤⎢⎢⎣⎡⎪⎪⎭⎫ ⎝⎛+2i i 2261h D = 1.0000计算厚度 δh = ct ic 5.0][2p D Kp -φσ = 4.96mm 有效厚度 δeh =δnh - C 1- C 2= 6.80 mm 最小厚度 δmin = 4.50 mm 名义厚度 δnh = 8.00 mm 结论 满足最小厚度要求 重量625.86Kg压 力 计 算最大允许工作压力 [p w ]= eh i eht 5.0][2δφδσ+KD = 0.75440MPa结论 合格注:带#号的材料数据是设计者给定的。

10米储罐静压力计算

10米储罐静压力计算储罐是一种常见的容器,其内部通常储存着各种液体或气体。

我们常常需要计算储罐的压力,以便确保其安全运行。

本文将以10米储罐为例,介绍如何计算其静压力。

我们需要了解什么是静压力。

静压力是指液体或气体在静止状态下对容器壁施加的压力。

对于储罐而言,静压力是由液体或气体的重力引起的。

在计算静压力之前,我们需要知道储罐内液体或气体的密度以及液面或气体面的高度。

假设10米储罐内储存的是液体,我们需要知道液体的密度。

假设液体的密度为ρ,液面的高度为h。

那么液体的体积V可以通过以下公式计算:V = πr²h,其中π取3.14,r为储罐的半径。

液体的质量可以通过以下公式计算:m = ρV。

储罐的静压力P可以通过以下公式计算:P = mg,其中g为重力加速度,取9.8米/秒²。

现在我们来具体计算一下。

假设10米储罐的半径为5米,液体的密度为1000千克/立方米,液面的高度为8米。

根据上述公式,我们可以计算出液体的体积V = 3.14 × 5² × 8 = 628.8立方米。

液体的质量m = 1000 × 628.8 = 628,800千克。

储罐的静压力P = 628,800 × 9.8 = 6,162,240牛顿。

通过以上计算,我们可以得出10米储罐的静压力为6,162,240牛顿。

这个静压力是由液体的重力引起的,它会均匀地作用于储罐的内壁。

在设计和使用10米储罐时,我们需要确保储罐的结构足够强大,能够承受这个静压力。

需要注意的是,本文只是介绍了储罐静压力的计算方法,并没有涉及具体的工程设计和安全要求。

在实际应用中,我们还需要考虑储罐的材质、设计参数、安全阀的设置等因素。

此外,对于储存气体的储罐,由于气体的性质不同,计算方法也会有所不同。

总结起来,10米储罐的静压力计算需要考虑液体的密度和液面的高度。

通过计算液体的体积和质量,可以得出储罐的静压力。

GB50341储罐设计计算

GB50341储罐设计计算

在储罐设计计算中,首要任务是确定储罐的结构类型。

常见的储罐结

构类型有大棚式罐、浮顶罐、锥顶罐等。

每种结构类型有其特定的设计和

计算要求,在符合国家规范的前提下,需要满足安全性和经济性的要求。

储罐设计计算中,一个重要的参数是储罐的受力状态。

根据整个罐体

的受力分析,包括静力分析和动力分析。

静力分析主要考虑储罐在静止状

态下受到的压力、重力、风荷载等作用下的受力情况。

动力分析则考虑地震、风荷载等动态加载下的受力情况。

这些受力状况需要在设计计算中考

虑到,并做出相应的结构设计。

储罐设计计算还需要考虑罐壁的厚度和材料选择。

根据所存储物的性

质和储罐的使用要求,需要确定罐壁的厚度。

采用的材料也需要满足机械

性能和耐腐蚀性能的要求。

常见的材料有碳钢、不锈钢等。

根据实际情况

选择合适的材料是储罐设计计算的重要环节。

储罐设计计算过程中还需要考虑液体的液位变化、进出口管道的设计等。

液体的液位变化会对储罐的受力情况产生影响,需要根据实际情况进

行合理的计算。

进出口管道的设计也需要满足流量要求和防止泄漏等要求。

最后,储罐设计计算还需要进行定型计算和验算。

定型计算是对设计

参数的定型,包括罐壁厚度、材料选择等。

验算则是对设计结果的验证,

确保设计的合理性和安全性。

气瓶爆炸计算

本项目中最可能发生事故是氧气钢瓶发生物理爆炸,具体分析如下:TNT当量计算当氧气钢瓶发生爆炸时,气体膨胀所释放的能量(即爆破能量) 不仅与气体压力和储罐的容积有关而且与介质在容器内的物性相态相关。

氧气为非热力气体,无焓值、熵值;承压状态下称压缩气体,承压钢瓶破裂时属物理性爆炸;其能量计算,与瓶内压力、瓶体容积、气体绝热指数有关。

本项目中运用压缩气体爆破能量计算模型计算,其释放的爆破能量为:Eg=2.5PV/ (k-1 ) [1-(0.1013/p) k-1/k ] x 103式中, Eg- 气体的爆破能量,kJ;P- 容器内气体的绝对压力,MPa;V- 容器的容积,m3;k- 气体的绝热指数,即气体的定压比热与定容比热之比,此处取 1.4 ;令:Cg=2.5P[1-(0.1013/P) °'2857 ] x 103贝Eg= Cg- V式中,Cg -常用压缩气体破能量系数,kJ/m3,此处取值为1.1x 1°3 kJ/m 3;本项目氧气实瓶储存量为4°°个,假设均发生爆炸,贝V=16m3;3 3 4贝卩Eg= Cg - V=1.1 x 1° kJ/m x 16m3=1.76 x 1° kJ ;将爆破能量换算成TNT当量WU因为1kg TNT爆炸所放出的爆破能量为423°〜4836 kJ,一般取平均爆破能量为45°°kJ,故其关系为:W二Eg/4500=1.76X 1074500=0.39 匕即氧气钢瓶爆炸释放的能量相当于0.39kgTNT爆炸所放出的爆破能量。

冲击波计算1、爆炸模拟比为a1/3 1/3a=(q/q0) =(0.39/1000) =0.0732、求出在1000kgTNT爆炸试验中相当距离Ro的相应值Ro=R/a按照模拟比值和1000kgTNT在空气中爆炸试验中所产生的冲击波距离Ro/m值计算结果见下表:3、从表F4.2和表F4.3中得到钢瓶爆炸所造成的冲击波对人体的伤害作用和对建筑物的破坏作用。

压力容器爆炸模型

压力容器爆炸伤害后果预测以该项目仪表空气储罐为例,假设有1台仪表空气储罐发生压力容器爆炸,采用事故后果模拟评价法模拟其事故影响范围。

该公司提供的仪表空气储罐的资料见下表4-12:表4-12仪表空气储罐的工艺参数表容器爆破能量依据下式计算:Eg=CgV (1)式中:Eg—气体的爆破能量,kJ;Cg—常用压缩气体爆破能量系数,kJ/m3;V—容器的容积,m3。

根据《安全评价(第3 版上册)》(煤炭工业出版社)查得,2.5MPa 下气体容器爆破能量系数为3.9×103 kJ/m3。

将相关数据代入式(1),得出:Eg= 2.5×103 kJ/m3×70=1.75×105(kJ)1)将爆破能量E 换算成TNT 当量q TNT。

因为1kgTNT 爆炸所放出的爆破能量为4230~4836kJ/kg,一般取平均爆破能量为4500kJ /kg。

q=E/q TNT=E/4500=1.75×105/4500=38.89kg(TNT)2)求出爆炸的模拟比αα=(q/q0)1/3=(q/l000)1/3=0.1q l/3=0.1×38.891/3=0.33883)求出在1000kgTNT爆炸试验中的相当距离R0:R0=R/α见表4-13~3-15。

表4-13 冲击波超压对人体的伤害作用表4-14 冲击波超压对建筑物的破坏作用表4-15 1000 kg TNT 爆炸时的冲击波超压依据表4-13、表4-14、表4-15计算仪表空气储罐爆炸后,人员伤亡半径。

依据冲击波超压△P,查表4-15,计算相当距离R0,再根据爆炸模拟比α,计算实际距离R,计算结果见表4-16。

表4-16 仪表空气储罐爆炸后人员伤亡半径计算结果计算结果分析:当仪表空气储罐超压爆炸时,以仪表空气储罐为中心,在半径8m 的范围内,大多数人员死亡,防震钢筋混凝土破坏,房屋倒塌;在8m~11m范围内,人员受重伤或死亡,墙大裂缝,屋瓦掉下;在11m ~15m 范围内,人员听觉器官损伤或骨折,墙裂缝;在15m ~19m 范围内,人员受轻伤,窗框损坏。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一空气储罐,材料为Q235B ,内经1000mm ,壁厚6mm ,容积1m 3.

按照GB150-98: σb =375MPa, σs =235 MPa

K=1012/1000=1.012,Dm=1006mm

一、纯理论方法:由中径公式导出。

代入得:Ps=2.8MPa ,Pb =4.47MPa

二、1、基于理想弹-塑性材料,按厚壁圆园筒分析得出的公式

① 用TreSea 屈服准则

式中k =D0/Di (圆筒外、内径之比),σs 、σb 分别为材料的屈服应力和抗拉应力。

②用Mises 屈服准则:

Ps=2σs lnK/3 Pb =2σb lnK/3

代入得:Ps=3.24MPa ,Pb =5.17MPa

2、修正公式

福贝尔和史文森根据前述基于理想弹性材料推导出的Pb 公式。

考虑到材料的应变硬化或屈服比(σs/σb )对爆破压力Pb 的影响,分别提出修正公式:

①福贝尔公式:

K p b s s b ln 232

〉-〈=σσσ

代入得: Pb =4.45MPa

②史文森公式:

K n

e n P b n b ln 227.025.0σ〉〉〈⋅〉=〈〈

=

式中:e —自然对数底,n —材料应变硬化指数。

此方法n 不好确定,未予采用。

3、基于薄壁分析的公式

当容器壁厚相对较薄(k<1.2)时。

可接薄膜理论进行分析:

①用Tresea 屈服准则:

Ps=2Sσb /Dm Pb=2Sσb /Dm

式中:Dm为中径(即内外壁平均直径),S为壁厚。

代入得:Ps=3.24MPa,Pb=5.17MPa

②用Mises屈服准则

实际上圆筒形容器都不可避免地带有壁厚偏差,不园等几何偏差,其受压变形规律与理想化的均匀壁厚圆筒分析不尽相同。

但仍可找出反映筒体总变形意义下的Ps和Pb。

根据理论分析及实验验证,不园偏差对Ps和Pb影响不大。

当筒体存在壁厚偏差时。

筒体强度主要取决于筒体的最薄侧(Smin处),因此应将有壁厚偏差筒体视为壁厚等于Smin外径不变的均匀圆筒处理。

将Smin和K=D0/(D0-2Smin)分别代替上述各公式中的S和K进行计算。

三、《压力容器》杂志:

低碳钢压力容器爆破试验及爆破压力公式研究

适用于Q235-A及20R:

代入得:Pb=6.63MPa

小结:一为纯理论公式,且未考虑硬化问题,不实际。

二前后印证Ps=3.24MPa,Pb=5.17MPa,较可信,但经验公式有一定局限性,比较适用的应该为3基于薄壁分析的公式。

三为我国浙江大学化工研究所论文结论,且材料相似,较为可信。

但应考虑壁厚不均和材料实际抗拉强度的影响。