风电叶片疲劳试验振动分析与研究_萨昊亮

海上风力发电风轮叶片振动诊断技术研究综述

海上风力发电风轮叶片振动诊断技术研究综述近年来,随着对可再生能源的需求不断增长,海上风力发电作为一种高效、环保的清洁能源形式备受关注。

然而,海上风力发电设备面临着环境复杂和恶劣的海洋环境条件,其中风轮叶片振动问题是海上风力发电工程中的一个主要挑战。

因此,研究海上风力发电风轮叶片振动诊断技术,对确保风力发电设备的安全运行和提升发电效率具有重要意义。

本文将综述海上风力发电风轮叶片振动诊断技术的研究进展,包括传统诊断方法和近年来的先进技术。

传统的风轮叶片振动诊断方法主要包括振动传感器测量和结构分析方法。

振动传感器测量方法通过安装传感器在风轮叶片上,实时监测叶片的振动情况。

结构分析方法则通过风洞试验和有限元分析等手段,对叶片结构进行静力和动力学分析。

传统方法的优点在于成本较低、易于实施,但其主要局限在于只能提供静态或周期性的振动信息,不能对风轮叶片的实时动态振动进行准确诊断。

近年来,随着传感技术和信息处理技术的快速发展,先进的风轮叶片振动诊断技术逐渐崭露头角。

其中,基于机器学习和人工智能的振动诊断方法成为研究热点。

这些方法通过采集大量的叶片振动数据,并运用机器学习算法进行数据分析和模式识别,能够自动诊断叶片振动异常,并给出准确的诊断结果。

此外,一些基于光纤光栅传感技术和无线传感网络技术的新型传感器也被广泛用于风轮叶片振动实时监测。

这些高精度的传感器能够实时采集叶片振动数据,为风轮叶片振动问题的诊断和监测提供了更为全面和精确的信息。

此外,还有一些研究针对不同类型的叶片振动问题提出了特定的诊断方法。

例如,对于疲劳损伤引起的叶片振动问题,一些研究提出了基于声发射技术的非损伤检测方法,可以检测叶片的裂纹和损伤。

对于叶片振动引起的噪音问题,一些研究则提出了噪音诊断方法,通过分析叶片振动与噪音之间的关系,可以准确定位振动源并采取相应的措施减少噪音污染。

综上所述,海上风力发电风轮叶片振动诊断技术的研究一直处于不断发展和完善的阶段。

风电叶片疲劳试验振动分析与研究

的主要 方式 。

1 . 2 多点 激振 多点 激振是 指 通过 多个 加载 点进 行 加 载激 振 的

试 验方 法 , 主要 是通 过液 压 升降设 备 , 同时对 叶片 多 截面进 行 同步 加 载和卸 载 , 进而 达到 激 振效 果 , 示 意 图见 图 3 。多点 激振 方 式 对试 验 设 备 和试 验 成 本 要 求较 高 , 目前 只有 国外 少 数 的试 验 室 可 以进 行 多 点

加载 。

图 1 单 点激振示意 图

由于 只有 一个 加 载 点 , 各 截 面 的试 验 载 荷 与 截 面 位置 近似 为 线 性 关 系 , 而 叶片 各 截 面 的 等 效 疲 劳

收稿 日期 :2 0 1 2 . 1 2 - 0 3 基 金 项 目 :国 家 高 技术 研 究 发 展 计 划 ( 2 0 0 9 A A 0 3 4 5 0 3 )

2 0 1 3年 第 2期

玻 璃 钢 / 复 合 材 料

5 7

风 电叶片 疲 劳 试 验振 动分 析 与研 究

萨昊 亮 ,李成 良 ,余 启明 ,陈 淳

( 1 .武汉工业学院土木工程与建筑学 院,武汉 4 3 0 0 2 3; 2 .中材科技风 电叶片股份有限公司 ,北京 1 0 2 1 0 1 )

叶 片某 截 面安 装 激 振 系 统 , 由激 振 系 统 偏 心 轮 旋 转

图 2 单 点 激振 各 截 面载 荷 曲线

产 生 的离心 力 对 叶 片施 加 交 变恒 幅载 荷 , 通 过 调 节

风力发电叶片材料疲劳性能分析与改善策略研究

风力发电叶片材料疲劳性能分析与改善策略研究摘要:风力发电是可再生能源领域的一种重要发电方式,而风力发电叶片作为核心部件,其材料的疲劳性能对整个发电系统的可靠性和寿命有着重要影响。

本文以风力发电叶片材料的疲劳为研究对象,通过分析疲劳的影响因素和机理,提出了改善风力发电叶片材料疲劳性能的策略。

关键词:风力发电;叶片材料;疲劳性能;改善策略1. 引言风力发电作为清洁能源的代表之一,在全球范围内得到了广泛的应用和发展。

风力发电叶片作为风力发电系统的关键部件,其工作环境恶劣,长期处于大气中的复杂风场中,容易受到风力的冲击和疲劳破坏。

因此,研究风力发电叶片材料的疲劳性能,对于提高风力发电系统的可靠性和寿命具有重要意义。

2. 疲劳影响因素分析疲劳是叶片材料在长时间交变载荷作用下的破坏形式,其性能受到多个因素的影响。

首先,载荷的大小和频率是影响叶片材料疲劳性能的重要因素。

高强度和高频率的载荷会导致叶片材料快速疲劳破坏。

其次,温度和湿度也会对疲劳性能产生较大影响。

高温环境下,叶片材料的疲劳寿命会显著降低。

另外,材料的微观结构和缺陷也会影响叶片材料的疲劳性能。

3. 疲劳机理分析风力发电叶片材料的疲劳破坏机理主要包括疲劳裂纹萌生、扩展和最终破坏。

在长期的风力作用下,叶片材料中的缺陷和应力集中区域会逐渐积累应力,当应力超过材料的承载能力时,裂纹就会开始萌生。

随着裂纹的扩展,材料的强度逐渐降低,最终导致破坏。

4. 改善策略研究4.1 材料优化设计通过对叶片材料的优化设计,可以提高其疲劳性能。

首先,选择高强度、低密度的材料,以增加叶片的抗弯和抗拉能力。

其次,合理控制材料的成分和热处理工艺,以改善材料的微观结构和力学性能,提高其抗疲劳性能。

4.2 有效监测与维护建立完善的叶片疲劳监测系统,实时监测叶片材料的应力和变形情况,及时发现并修复疲劳裂纹,延长叶片的使用寿命。

此外,定期对叶片进行维护和检修,修复叶片的缺陷和损伤,保证叶片的正常运行。

低风速环境下风力发电叶片的材料疲劳试验研究

低风速环境下风力发电叶片的材料疲劳试验研究概述随着可再生能源的快速发展,风力发电成为世界各国重要的清洁能源之一。

而风力发电叶片作为核心组成部分,其性能和寿命对整个风力发电系统的可靠性和经济性至关重要。

然而,低风速环境下风力发电叶片的材料疲劳问题一直是制约其寿命和性能的关键因素。

因此,本文将探讨低风速环境下风力发电叶片的材料疲劳问题,并重点关注材料试验研究的方法和结果。

材料疲劳试验方法为了研究低风速环境下风力发电叶片的材料疲劳性能,需要采用适当的试验方法。

常用的方法有惯性弯曲试验、弯曲疲劳试验和拉伸疲劳试验等。

其中,惯性弯曲试验主要用于评估叶片材料的弯曲刚度和弯曲疲劳性能。

通过施加动态荷载,观察叶片的挠度变化,从而评估材料的疲劳寿命和疲劳裂纹扩展情况。

弯曲疲劳试验则是在低风速条件下进行的,模拟实际使用环境下的受力情况,从而研究材料在低风速环境下的疲劳性能。

拉伸疲劳试验则用于评估风力发电叶片材料的拉伸疲劳强度和裂纹扩展速率。

通过不同的试验方法,可以全面了解材料在低风速环境下的疲劳性能,为优化风力发电叶片的材料选择和设计提供依据。

材料疲劳试验结果通过大量的材料疲劳试验研究,可以得到一些有价值的结论。

首先,低风速环境下,风力发电叶片材料的疲劳寿命明显降低。

由于低风速下的载荷较小,材料疲劳损伤的速率会减缓,导致更长的疲劳寿命。

其次,在低风速下,叶片材料的疲劳裂纹扩展速率较低,这与载荷大小和材料的裂纹扩展机制有关。

此外,对于不同材料而言,其疲劳性能也存在差异。

有些材料在低风速下表现出更好的疲劳性能,可以适用于低风速环境的风力发电叶片。

优化风力发电叶片设计基于以上研究结果,可以优化风力发电叶片的设计,提高其材料的疲劳性能和寿命。

首先,可以选择更适合低风速环境的材料,例如采用高强度复合材料替代传统的玻璃纤维增强材料。

这样可以提高叶片的弯曲刚度、抗拉强度和耐久性,延长叶片的使用寿命。

其次,可以改变叶片的几何形状,使其更好地适应低风速条件下的载荷。

风力发电机组叶片疲劳失效的研究进展

风力发电机组叶片疲劳失效的研究进展

王巍;郑玉峰;李聪;廖力达

【期刊名称】《失效分析与预防》

【年(卷),期】2024(19)2

【摘要】提升风力发电机组叶片的抗疲劳性能对风电机组的长寿命服役与可靠性运行具有重要意义,已成为当前的研究热点。

本文较全面地综述了风力发电机叶片的抗疲劳技术相关研究,总结了叶片疲劳载荷的计算方法,分析了影响叶片疲劳性能的各种因素,介绍了叶片疲劳探伤技术,阐述了叶片寿命预测和叶片优化设计的相关研究进展。

叶片疲劳载荷分析是评估风力机叶片疲劳失效的重要手段,该分析能为制定针对性的维护计划和改进设计提供关键依据;叶片材料、褶皱、外界环境等因素对叶片抗疲劳性能的影响巨大;叶片疲劳探伤技术在叶片健康监测和维护中起着至关重要的作用;基于Palmgren-Miner线性理论的疲劳寿命预测可有效提高叶片的可靠性;通过采用先进的设计方法和结构改进,可以降低叶片的疲劳应力,提高叶片的强度和使用寿命。

【总页数】11页(P138-148)

【作者】王巍;郑玉峰;李聪;廖力达

【作者单位】大唐(内蒙古)能源开发有限公司;长沙理工大学能源与动力工程学院【正文语种】中文

【中图分类】TK83

【相关文献】

1.风电场风力发电机组叶片失效断裂分析

2.风力发电机组叶片防冻除冰技术研究进展

3.风力发电机组叶片防冰除冰技术研究进展

4.风力发电机组风轮叶片用环氧结构胶疲劳性能研究

因版权原因,仅展示原文概要,查看原文内容请购买。

大型风电叶片分段式疲劳测试方法

大型风电叶片分段式疲劳测试方法大型风电叶片分段式疲劳测试方法摘要:随着风能的发展,大型风力发电已成为可再生能源领域的重要组成部分。

然而,由于长期受到风力的作用,风电叶片容易出现疲劳损伤,降低了其使用寿命。

因此,研究大型风电叶片的疲劳性能,提高其可靠性和安全性,具有重要意义。

本文介绍了一种大型风电叶片分段式疲劳测试方法。

该方法通过将风电叶片分为多个段落,独立测试每个段落的疲劳性能,以评估整个叶片的可靠性和寿命。

首先,需要选取具有代表性的分段叶片样本。

通常情况下,采用的是已使用一段时间的叶片,以尽可能真实地模拟实际使用条件。

然后,在实验室中设置一个模拟环境,包括风力机和负载模拟系统,以产生与实际环境相似的风力。

接下来,将分段叶片装配在风力机上,并通过负载模拟系统施加一定的载荷。

根据风力机的工作原理,可以通过控制风力和转速来模拟不同的工作条件。

同时,使用传感器监测叶片的应变和应力,以及其他相关参数。

当开始进行测试时,首先进行静态加载测试。

即在设定的载荷下,保持叶片段的位置不变,将其暴露在负载模拟系统下特定时间。

这一步可以用来评估叶片段的强度和刚度。

随后,进行周期性荷载测试。

即在一定的载荷和循环次数下,对叶片段施加动态加载。

通过监测叶片的动态响应,可以评估其疲劳性能。

需要注意的是,在动态加载测试中,应尽量模拟真实的工作条件,包括频率、振幅和载荷。

在测试过程中,应定期监测叶片的应变和应力变化,并记录下来。

这些数据可以用来分析叶片段的疲劳寿命,并预测整个叶片的可靠性。

最后,根据实验数据进行分析和评估。

可以通过绘制应力-寿命曲线、应力-应变曲线和应变-寿命曲线等图表,来分析叶片段的疲劳性能。

同时,可以根据实测数据,进行疲劳寿命的预测和修正。

通过采用大型风电叶片分段式疲劳测试方法,可以更全面、准确地评估叶片的疲劳性能。

这有助于提高大型风力发电系统的可靠性和安全性,延长叶片的使用寿命,降低维护成本。

同时,这个方法还可以为研制新型叶片材料和结构提供实验基础,推动风电产业的发展通过使用传感器监测叶片的应变和应力,以及其他相关参数,可以对叶片的疲劳性能进行全面评估。

风电叶片单点疲劳加载试验振动自同步特性研究

风电叶片单点疲劳加载试验振动自同步特性研究张磊安;王忠宾;刘卫生;黄雪梅【摘要】针对风电叶片单点疲劳加载试验过程中的振动自同步现象,基于拉格朗日方程推导出单加载源与风电叶片振动过程中的数学模型,得到振动自同步现象的影响因素,并利用相平面法将其转化为自治系统。

利用 Matlab /Simulink 建立仿真模型对振动自同步过程进行数值仿真,得到不同初始相位差作用下的振动自同步规律。

最后搭建了一套风电叶片单点疲劳加载试验系统,以此来检验数学模型与仿真模型的正确性。

试验结果表明,在加载源回转驱动频率与叶片固有频率一致前提下,当两者的初始相位差小于π/20时,两者能产生振动自同步现象,表现为叶片振幅最大且稳定;初始相位差为π/8时,两者能产生较弱的振动自同步现象,叶片振幅在波动一段时间后逐渐趋于稳定,但是幅值较小;初始相位差为π时,两者不能产生振动自同步,表现为叶片振幅不稳定且出现絮乱。

以上结论为后续的疲劳加载试验的控制算法制定提供了理论依据。

%Aiming at self-synchronous vibration phenomenon in single-point fatigue loading test process of a wind turbine blade,the dynamic model of the single-point fatigue loading system based on Lagrangian equation was established and the influence factors of the self-synchronous vibration phenomenon wereobtained.Applying the phase plane method, the vibration system was converted into an autonomous system.Then the vibration system’s simulation model was built with Matlab /Simulink and the basic laws of the self-synchronous vibration phenomenon with different initial phases were deduced.At last,a set of single-point fatigue loading test equipments used to test the correctness of the dynamic model and the simulation one wasset up.The experimental results showed that under the premise of the load source rotary drive frequency being the same as the blade’s natural frequency,the self-synchronous vibration phenomenon occurs when the initial phase difference between them is less than π/20,the amplitude of the blade is the maximum and stable;when the initial phase difference is π/8,the self-synchronous vibration phenomenon is weak,and the amplitude of the blade gradually approaches a smaller value after fluctuating for a period of time;when the initial p hase difference is π,the self-synchronous vibration phenomenon does not occur and the amplitude of the blade is unstable.The above conclusions provided a theoretical basis for the control algorithm of further fatigue loading tests.【期刊名称】《振动与冲击》【年(卷),期】2015(000)013【总页数】6页(P42-47)【关键词】风电叶片;疲劳加载;振动自同步;加载试验【作者】张磊安;王忠宾;刘卫生;黄雪梅【作者单位】山东理工大学机械工程学院,山东淄博 255091; 中国矿业大学机电工程学院,江苏徐州 221116; 连云港中复连众复合材料集团有限公司,江苏连云港 222000;中国矿业大学机电工程学院,江苏徐州 221116;连云港中复连众复合材料集团有限公司,江苏连云港 222000;山东理工大学机械工程学院,山东淄博 255091【正文语种】中文【中图分类】TH113振动自同步是指在一定条件下,两个同步振动系统由于存在着较强的能量和力学耦合,某些特征参数能自动趋于某个固定值的现象[1-2]。

一种风力发电机叶片的疲劳测试方法[发明专利]

专利名称:一种风力发电机叶片的疲劳测试方法专利类型:发明专利

发明人:朱文雯,蒋作平,刘金鹏,周绍君

申请号:CN201611213822.3

申请日:20161223

公开号:CN106762454A

公开日:

20170531

专利内容由知识产权出版社提供

摘要:本发明涉及一种风力发电机叶片的疲劳测试方法,其特征在于,包括以下步骤:将待测试的叶片通过连接法兰与轮毂连接在一起,轮毂固定在支座上,随后进行静态载荷测试;将带有变频器的电机通过减速机与偏心轮相联结,从而组合成激振载荷加载装置,将激振载荷加载装置固定在叶片上,使叶片发生共振,获得叶片振动的次数,若叶片在要求的振动次数内不发生破坏,则叶片具有足够的疲劳强度。

本发明的优点是:提高了叶片测试效率、降低了试验测试周期;空间占用不大,测试用的设备较小;降低了试验测试成本,电力成本要求较少;实验地点可以移动,不用占用固定的场地。

申请人:上海致远绿色能源股份有限公司

地址:201600 上海市松江区车墩镇留业路202号

国籍:CN

代理机构:上海申汇专利代理有限公司

更多信息请下载全文后查看。

风电叶片多角度疲劳力学性能检测装置

引言随着不可再生能源的日益枯竭,新能源取代化石能源成为了人类社会发展的迫切需求。

尽管光能只有2%转化为风能,但全球储量约2.74×109MW ,人类可利用风能约为2×107MW ,相当于全球耗煤所产生能量的1000倍以上[1]。

风能作为一种优质的新能源在国内发展迅速,从丹麦Vestas 在中国建厂并投入生产82m 的风电叶片[2],到近年来随着风电机组规模的不断扩大、装机数量以及容量的增加,截至2010年中国风力发电装机容量已超过4000万kW ,中国新增装机容量跃居世界第一[3]。

大量的风电机组必须得到日常维护,尤其是风电叶片作为机组的动力部件,经常出现开裂、断裂、分层和脱胶等缺陷(如图1所示),造成风机发电效率降低,甚至造成巨额经济损失。

鉴于此,设计一种试验装置,对风电叶片进行疲劳试验,获得风电叶片的疲劳性能数据,为风电叶片的设计和制备提供依据。

文章介绍的实验装置主要包括承载夹持机构、带动检测机构沿风电叶片长度方向运动至承载机构处的导轨机构、进给机构以及疲劳检测机构。

1疲劳理论国际标准化组织对疲劳进行了规范描述:在应力或应变的反复作用下,在一处或几处逐渐产生局部永久性累积损伤,经过一定循环次数后产生裂纹或突然发生断裂的过程叫做疲劳[4]。

风电叶片疲劳主要是由叶片的工作环境决定,其所受载荷一般有重力载荷、惯性载荷、气动载荷等[5],其中最常见的破坏形式就是机械疲劳破坏,主要是因为风电叶片机组在恶劣的工作环境下,叶片不可避免地承受自然风载荷和内部的冲击载荷。

叶片在工作过程中不断承受交变载荷引起的疲劳失效主要表现为机体开裂、脱胶等,因此设计一种多角度疲劳试验加载装置,对风电叶片进行载荷分析能够更好地模拟叶片的实际受力情况,使试验能达到或更接近于实际工况的标准,大大提高疲劳试验的准确性,同时为测试风电叶片的服役寿命提供一种可靠的预测方案。

2装置结构设计承载机构包括尾架座整体和导轨整体,如图2所示。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

由相频响应曲线可知, 共振时相位差为 90 ° , 叶 片位置与转臂位置的关系见图 7 。

5

结

论

( 1 ) 多点激振主要用于全截面包络理论载荷的 测试, 单点激振主要用于对危险区域的针对性测试 , 并且对试验设备和费用要求较低, 是目前国内风电 叶片疲劳试验的主要方式;

图7 共振时叶片位置与转臂位置的关系图

载荷与截面位置为凹曲线关系。 由图 2 可知, 各截 面试验载荷与等效疲劳载荷相差较大, 若从叶根开 始包络试验载荷, 则会导致其余截面试验载荷大幅 超过等效疲劳载荷, 存在不能有效验证叶片使用寿 单点激振一般用于对疲劳安全系 命的风险。因此, 数较小的危险区域进行针对性测试, 或分段验证叶 片的疲劳寿命。

1

!. !

激振方式

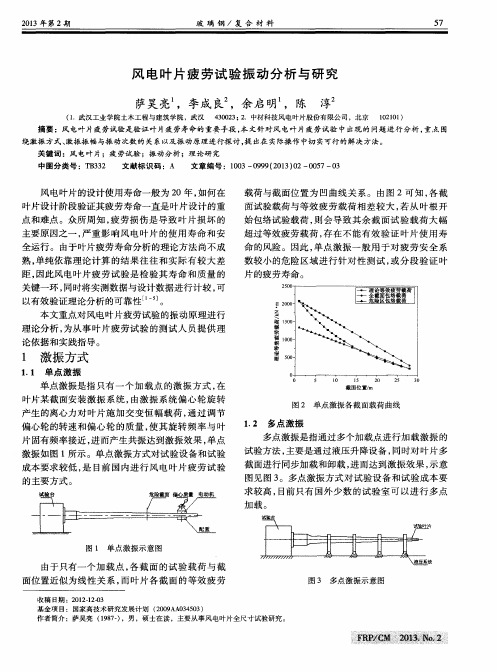

单点激振

单点激振是指只有一个加载点的激振方式, 在 由激振系统偏心轮旋转 叶片某截面安装激振系统, 通过调节 产生的离心力对叶片施加交变恒幅载荷, 偏心轮的转速和偏心轮的质量, 使其旋转频率与叶 片固有频率接近, 进而产生共振达到激振效果, 单点 激振如图 1 所示。单点激振方式对试验设备和试验 成本要求较低, 是目前国内进行风电叶片疲劳试验 的主要方式。 !. "

根据以上分析可得以下结论: ( 1 ) 在激振点位置不变即 k 不变的情况下, 叶片 的最大振幅与偏心块质量 m 成正比, 与偏心轮悬臂 M成 与叶片和激振系统质量的开方 槡 长度 e 成正比, 与阻尼系数 c 成反比; 反比, ( 2 ) 当电机频率接近叶片和激振系统整体的固 有频率时, 振幅会急剧变化; ( 3 ) 当叶片达到最大振幅时, 转臂位置为水平, 则叶片截 面位置近似为线性关系, 而叶片各截面的等效疲劳

1203 收稿日期: 2012基金项目: 国家高技术研究发展计划 ( 2009AA034503 ) ) ,男,硕士在读,主要从事风电叶片全尺寸试验研究。 作者简介: 萨昊亮 ( 1987-

图3

多点激振示意图

FRP / CM 2013. No. 2

摘要: 风电叶片疲劳试验是验证叶片疲劳寿命的重要手段, 本文 针 对 风 电 叶 片 疲劳 试验 中 出现的 问题 进行分析, 重点围 绕激振方式、 激振振幅与振动次数的关系以及振动原理进行探讨, 提出在实际操作中切实可行的解决方法。 关键词: 风电叶片; 疲劳试验; 振动分析; 理论研究 中图分类号: TB332 文献标识码: A 文章编号: 1003 - 0999 ( 2013 ) 02 - 0057 - 03

58 2013 年 3 月 风电叶片疲劳试验振动分析与研究 由于有多个加载点共同作用, 并且可以精确调 、 节各加载点的位置 载荷和振动频率, 可以使叶片各 截面的试验载荷近似于等效疲劳载荷, 见图 4 。 因 此多点激振方式一般用于对叶片全截面进行等效疲 劳载荷包络测试。

图6 相频响应曲线和幅频响应曲线

2013 年第 2 期

59 玻璃钢 / 复合材料 由幅频响应曲线可知, 当 λ = 1 达到共振时, 振 : 幅最大为 B= me me 槡 k = 2 ξM c 槡 M ( 3 ) 锯 掉 叶 尖 部 分, 减 少 固 定 质 量 M, 降低阻 尼 c; ( 4 ) 使用高精度变频器, 以更接近共振频率。 经实践检验, 综合运用上述方法, 可有效调控叶 片振幅, 达到理论振幅要求。

[ 1] 石可重, 赵晓路, 徐建中. 大型风电机组叶片疲劳试验研究[J]. 2001 , 32 ( 8 ) : 12641267. 太阳能学报, [ 2]林远东. 偏心质量引起旋转系统振动的动力学研究[ J] . 机械设 2008 , 5 : 2930. 计与制造, [ 3] 倪振华. 振动力学[ M]. 西安: 西安交通大学出版社,1989. 5 ( 1 ) : 7982. [ 4] Wind turbine generator systems Part 23 : Fullscale structural testing of rotor blades IEC6140023[M]. [ 5] GL2010[M].

]

10

c 2 ωn M 2 ξλ 1 - λ2

经转化: S KA =

[

R k, · S k, γ Ma· t + R k, c - 2 M - R k, t + R k, c [ 2· ( γ Mb ) ] · N10

1

]

n 为试验振动次数; N 为允许振动次数; D 其中, 为疲劳损伤; S K, A 为危险截面幅值应力 ; S k, M 为危险 S k, 截面均值应; R k, t 为 材 料 分 项 系 数 。 因 此 S KA 、 A、 S k, R k, R k, M、 t、 c 均为常数 。 经转换得到振幅与振动次数的关系如下 : S KA 10 = C n

图4

多点激振各截面载荷曲线 图5 叶片振动的力学模型图

多点激振对试验场地和设备精度要求较高, 试 验前调试时间较长, 据统计多点激振测试在国外有 经验的测试机构至少需要一年以上, 而单点激振则 只需 1 至 2 个月准备时间, 半年即能完成测试。 本 文针对国内普遍采用的单点激振方式进行分析与 研究。

图2

单点激振各截面载荷曲线

多点激振

多点激振是指通过多个加载点进行加载激振的 试验方法, 主要是通过液压升降设备, 同时对叶片多 截面进行同步加载和卸载, 进而达到激振效果, 示意 图见图 3 。多点激振方式对试验设备和试验成本要 求较高, 目前只有国外少数的试验室可以进行多点 加载。

图1

单点激振示意图

3

振幅调控原理

根据振动力学分析振幅调控原理, 假设叶片和 偏心 激增系统的固定质量为 M,偏心轮质量为 m, 距为 e, 转子的转动角速度为 ω, 叶片视为刚度为 k / 2 的两个并联弹簧, 振动过程中所受阻力简化为与弹 建 簧并联的阻尼系数为 c 的阻尼器对系统的作用, 立叶片振动的力学模型, 如图 5 所示。

2] , 根据文献[ 可知: 频率比为: λ= ω ωn k M

无阻尼时系统的固有频率为: ωn = 相对阻尼系数为: ξ= 相位差为: = tan

-1

2

振幅与振动次数的关系

根据等损伤原则, 运用 GL 2010 版中的 S / N 曲

槡

线公式如下: N=

[

R k, t + R k, c - 2 γ Ma S k, M - R k, t + R k, c 2 ( γ Mb / C1b ) S k, A D=Σ n N

( 2 ) 振动次数与振幅的 10 次方成反比, 疲劳试 验顺利进行的前提是有效调节振幅调 ; ( 3 ) 根据振动力学分析结果, 单点激振系统对 me me 槡 k = 。可通过改 2 ξM c 槡 M 配重质量、 锯掉叶尖等调节固定质量 M 变电机功率、 和阻尼 c, 同时配合使用高精变频器有效调控振幅, 叶片的最大激振振幅为 B = 达到疲劳试验的理想水平。 参考文献

FRP / CM 2013. No. 2

风电叶片的设计使用寿命一般为 20 年, 如何在 叶片设计阶段验证其疲劳寿命一直是叶片设计的重 点和难点。众所周知, 疲劳损伤是导致叶片损坏的 主要原因之一, 严重影响风电叶片的使用寿命和安 全运行。由于叶片疲劳寿命分析的理论方法尚不成 熟, 单纯依靠理论计算的结果往往和实际有较大差 距, 因此风电叶片疲劳试验是检验其寿命和质量的 关键一环, 同时将实测数据与设计数据进行计较 , 可 [1 ~ 5 ] 。 以有效验证理论分析的可靠性 本文重点对风电叶片疲劳试验的振动原理进行 为从事叶片疲劳试验的测试人员提供理 理论分析, 论依据和实践指导。

4

振幅调控方法

根据上述分析并结合工程实际, 采取以下措施 调节增大振幅: ( 1 ) 采用大功率电动机, 增加偏心块质量 m; ( 2 ) 在功率不变的前提下, 采用轻质电动机, 减 少固定质量 M;

ANALYSIS AND RESEARCH ON DYNAMIC TEST OF WIND TURBINE ROTOR BLADE SA Haoliang1 ,LI Chengliang2 ,YU Qiming1 ,CHENG Chun2 ( 1. School of Civil and Architecture Engineering, Wuhan Polytechnic University, Wuhan 430080 , China; 2. Sinomatech Wind Power Blade Co.,Ltd.,Beijing 102101 , China) Abstract : Dynamic test is an important method to verify rotor blade's fatigue life. This article analyzes and discusses some problems in blade dynamic test,especially about vibration mode,the relationship between vibration amplitude and vibration times. Feasible solutions in actual operation are also been proposed. Key words: wind turbine blade; dynamic test; vibration analysis; theoretical research

稳态振动的振幅为: 2 me λ B= · M ( 1 - λ2 ) 2 + ( 2 ξλ ) 槡

2

由式( 8 ) 、 式( 9 ) 画出的不同阻尼系数 ξ 情况下 MB 相位差 和 随频率比 λ 变化的曲线族, 称为相频 me 响应曲线和幅频响应曲线, 见图 6 。

由上式可知, 若试验振幅偏小, 振动次数呈指数 级增加, 若试验振幅不能达到要求, 则会增加试验时 严重影响试验进度, 并大幅提高试验费用。 因此 间, 如何有效调控振幅达到设计值是疲劳试验能否顺利 进行的前提。 FRP / CM 2013. No. 2