电路设计中的毛刺问题的研究

毛刺的消除

毛刺

时序仿真输出波形

引入了D 引入了D触发器的长帧同步时钟的产生

module longframe2(clk,strb); parameter DELAY=8; input clk; output strb; reg[7:0] counter; reg temp,strb; always@(posedge clk) begin if(counter==255) counter<=0; else counter<=counter+1; end always@(posedge clk) begin strb<=temp;end //引入触发器 //引入触发器 always@(counter) begin if(counter<=(DELAY-1)) temp<=1; else temp<=0; if(counter<=(DELAYend endmodule

消除毛刺后的时序仿真输出波形

延时方式去毛刺

延时方式去毛刺

逻辑方式去毛刺

逻辑方式去毛刺

定时方式去毛刺

定时方式去毛刺

跨时钟域设计

module metastable(clka,clkb,ina,outb); input clka,clkb,ina; output outb; reg outb,outa; always @(posedge clka) outa=ina; always @(posedge clkb) outb=outa; outa outb~reg0 endmodule

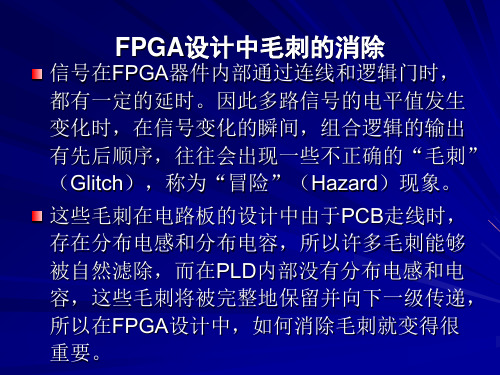

FPGA设计中毛刺的消除 FPGA设计中毛刺的消除

信号在FPGA器件内部通过连线和逻辑门时, 信号在FPGA器件内部通过连线和逻辑门时, 都有一定的延时。因此多路信号的电平值发生 变化时,在信号变化的瞬间,组合逻辑的输出 有先后顺序,往往会出现一些不正确的“毛刺” 有先后顺序,往往会出现一些不正确的“毛刺” (Glitch),称为“冒险”(Hazard)现象。 Glitch),称为“冒险” Hazard)现象。 这些毛刺在电路板的设计中由于PCB走线时, 这些毛刺在电路板的设计中由于PCB走线时, 存在分布电感和分布电容,所以许多毛刺能够 被自然滤除,而在PLD内部没有分布电感和电 被自然滤除,而在PLD内部没有分布电感和电 容,这些毛刺将被完整地保留并向下一级传递, 所以在FPGA设计中,如何消除毛刺就变得很 所以在FPGA设计中,如何消除毛刺就变得很 重要。

毛刺信号消除电路的研究与实现

第32卷第4期集宁师专学报Vol.32,No.42010年12月Journal of JiningTeachers College Dec.2010收稿日期:2010-06-13作者简介:聂阳,男,汉族,内蒙古乌兰察布市人,硕士,研究方向:系统级芯片设计、D SP 电路设计。

基金资助:2010年度内蒙古自治区高等学校科学研究项目:《基于FPG A 的数字电路教学方法变革与研究思路》(编号:N )毛刺信号消除电路的研究与实现聂阳,赵鹏宇,荆丽丽(集宁师范学院物理系,内蒙古乌兰察布012000)摘要:本文分析了毛刺信号的消除电路,以电路实例给出毛刺信号消除的三种电路解决方案,并利用FPG A 和ED A 仿真软件给出了仿真结果,具有一定的工程指导意义。

关键词:毛刺信号;延时电路;定时电路中图分类号:TN 492文献标识码:A 文章编号:1009-7171(2010)04-0011-051引言信号在数字系统内部传输时,都有一定的延时。

延时的大小不仅与连线的长短和逻辑单元的数目有关,还受器件的制造工艺、工作电压、温度等条件的影响;同时信号的高低电平转换也需要一定的过渡时间[]1。

当多路信号的电平值发生变化时,在信号变化的瞬间,组合逻辑的输出有先后顺序,并不是同时变化,往往会出现一些不正确的尖峰信号,这些尖峰信号称为毛刺。

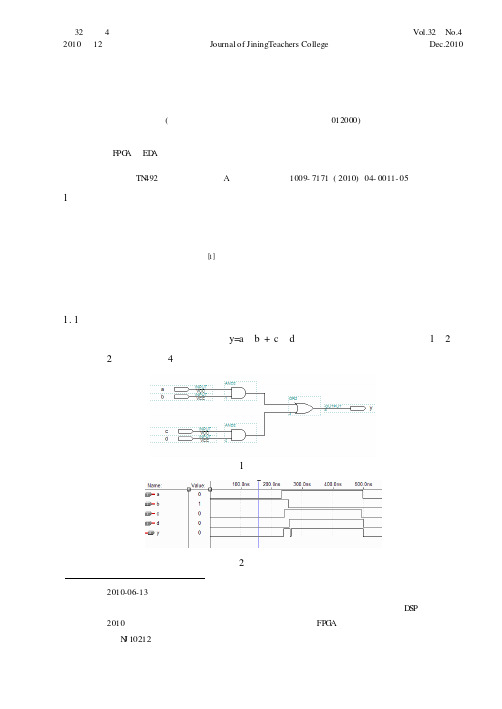

1.1电路理论分析根据理论分析,若实现如下电路y=ab +cd ,其电路原理图和仿真图如图1、2所示,从图2中可以看到4个信号都发生变化时,电路的输出产生毛刺。

图1电路原理图图2电路仿真图J 1021212集宁师专学报第32卷2毛刺信号消除电路解决方案2.1消除毛刺信号—增加冗余项函数式和真值表所描述的是静态逻辑,而竞争则是从一种稳态到另一种稳态的过程。

因此竞争是动态过程,它发生在输入变量变化时。

此时,若在两个卡诺图圆圈相切处增加一个冗余的卡诺图圈,即卡诺图的两圆相切处增加一个圆,可以消除逻辑冒险。

电路中如何消除方波跳变时产生的尖刺

电路中如何消除方波跳变时产生的尖刺?解释一:在组合逻辑中,由于门的输入信号通路中经过了不同的延时,导致到达该门的时间不一致叫竞争。

产生毛刺叫冒险。

如果布尔式中有相反的信号则可能产生竞争和冒险现象。

解决方法:一是添加布尔式的(冗余)消去项,但是不能避免功能冒险,二是在芯片外部加电容。

三是增加选通电路。

在组合逻辑中,由于多少输入信号变化先后不同、信号传输的路径不同,或是各种器件延迟时间不同(这种现象称为竞争)都有可能造成输出波形产生不应有的尖脉冲(俗称毛刺),这种现象成为冒险。

解释二:竞争与冒险是数字电路中存在的一种现象。

由于元器件质量和设备工艺已达到相当高的水平,因而数字电路的故障往往是竞争与冒险引起的,所以要研究它们。

在一个复杂的数字电路的设计阶段,就完全预料电路中的竞争与冒险是困难的,有一些要通过实验来检查。

下面将说明组合数字电路中竞争与冒险的基本概念和确定消除它的一些基本方法。

竞争:在组合电路中,信号经由不同的途径达到某一会合点的时间有先有后,这种现象称为竞争。

冒险:由于竞争而引起电路输出发生瞬间错误现象称为冒险。

表现为输出端出现了原设计中没有的窄脉冲,常称其为毛刺。

竞争与冒险的关系:有竞争不一定会产生冒险,但有冒险就一定有竞争。

在组合逻辑中,由于门的输入信号通路中经过了不同的延时,导致到达该门的时间不一致叫竞争。

产生毛刺叫冒险。

如果布尔式中有相反的信号则可能产生竞争和冒险现象。

解决方法:一是添加布尔式的消去项,二是在芯片外部加电容。

当组合逻辑电路存在冒险现象时,可以采取修改逻辑设计,增加选通电路,增加输出滤波等多种方法来消除冒险现象。

当一个门的输入有两个或两个以上的变量发生改变时,由于这些变量是经过不同路径产生的,使得它们状态改变的时刻有先有后,这种时差引起的现象称为竞争(Race)。

数字电路毛刺消除问题

数字电路⽑刺消除问题参考博⽂:和1. ⽑刺的产⽣原因:冒险和竞争使⽤分⽴元件设计电路时,由于PCB在⾛线时,存在分布电容和电容,所以在⼏ns内⽑刺被⾃然滤除,⽽在PLD内部没有分布电感和电容,所以在PLD/FPGA设计中,竞争和冒险问题⽐较重要。

信号在FPGA器件内部通过连线和逻辑单元时,都有⼀定的延时。

延时的⼤⼩与连线的长短和逻辑单元的数⽬有关,同时还受器件的制造⼯艺、⼯作电压、温度等条件的影响。

信号的⾼低电平转换也需要⼀定的过渡时间。

由于存在这两⽅⾯因素,多路信号的电平值发⽣变化时,在信号变化的瞬间,组合逻辑的输出有先后顺序,并不是同时变化,往往会出现⼀些不正确的尖峰信号,这些尖峰信号称为"⽑刺"。

如果⼀个组合逻辑电路中有"⽑刺"出现,就说明该电路存在"冒险"。

可以概括的讲,只要输⼊信号同时变化,(经过内部⾛线)组合逻辑必将产⽣⽑刺。

将它们的输出直接连接到时钟输⼊端、清零或置位端⼝的设计⽅法是错误的,这可能会导致严重的后果。

所以我们必须检查设计中所有时钟、清零和置位等对⽑刺敏感的输⼊端⼝,确保输⼊不会含有任何⽑刺。

存在逻辑冒险的电路:仿真波形:2. 判断是否存在冒险关于冒险的知识,数电书上有详细的说明,当时没有认真学,只了解个⼤概,现在⼜要重新看...还记得当年画卡诺图时的痛苦冒险按照产⽣⽅式分为静态冒险 & 动态冒险两⼤类。

静态冒险指输⼊有变化,⽽输出不应该变化时产⽣的窄脉冲;动态冒险指输⼊变化时,输出也应该变化时产⽣的冒险。

动态冒险是由静态冒险引起的,所以,存在动态冒险的电路也存在静态冒险。

静态冒险根据产⽣条件不同,分为功能冒险和逻辑冒险两种。

当有两个或两个以上的输⼊信号同时变化时,在输出端有⽑刺,称为功能冒险;如果只有⼀个输⼊变量变化时,出现的冒险称为逻辑冒险。

因为动态冒险是由静态冒险引起的,所以消除了静态冒险,也就消除了动态冒险。

电路中如何消除方波跳变时产生的尖刺

电路中如何消除方波跳变时产生的尖刺?解释一:在组合逻辑中,由于门的输入信号通路中经过了不同的延时,导致到达该门的时间不一致叫竞争。

产生毛刺叫冒险。

如果布尔式中有相反的信号则可能产生竞争和冒险现象。

解决方法:一是添加布尔式的(冗余)消去项,但是不能避免功能冒险,二是在芯片外部加电容。

三是增加选通电路。

在组合逻辑中,由于多少输入信号变化先后不同、信号传输的路径不同,或是各种器件延迟时间不同(这种现象称为竞争)都有可能造成输出波形产生不应有的尖脉冲(俗称毛刺),这种现象成为冒险。

解释二:竞争与冒险是数字电路中存在的一种现象。

由于元器件质量和设备工艺已达到相当高的水平,因而数字电路的故障往往是竞争与冒险引起的,所以要研究它们。

在一个复杂的数字电路的设计阶段,就完全预料电路中的竞争与冒险是困难的,有一些要通过实验来检查。

下面将说明组合数字电路中竞争与冒险的基本概念和确定消除它的一些基本方法。

竞争:在组合电路中,信号经由不同的途径达到某一会合点的时间有先有后,这种现象称为竞争。

冒险:由于竞争而引起电路输出发生瞬间错误现象称为冒险。

表现为输出端出现了原设计中没有的窄脉冲,常称其为毛刺。

竞争与冒险的关系:有竞争不一定会产生冒险,但有冒险就一定有竞争。

在组合逻辑中,由于门的输入信号通路中经过了不同的延时,导致到达该门的时间不一致叫竞争。

产生毛刺叫冒险。

如果布尔式中有相反的信号则可能产生竞争和冒险现象。

解决方法:一是添加布尔式的消去项,二是在芯片外部加电容。

当组合逻辑电路存在冒险现象时,可以采取修改逻辑设计,增加选通电路,增加输出滤波等多种方法来消除冒险现象。

当一个门的输入有两个或两个以上的变量发生改变时,由于这些变量是经过不同路径产生的,使得它们状态改变的时刻有先有后,这种时差引起的现象称为竞争(Race)。

竞争的结果若导致冒险或险象(Hazard)发生(例如毛刺),并造成错误的后果,那么就称这种竞争为临界竞争。

毛刺产生和消除

数字逻辑基础LOGO毛刺产生及消除传播延迟不仅限制电路工作的速度,它们也会在输出端引起不期望的多余跳变。

这些多余的跳变,称为“毛刺”。

⏹这将导致当其中一个信号发生改变时,给信号提供了两条或更多的流过电路的路径,并且其中一条路径的延迟时间比其他路径长。

⏹当信号路径在输出门重组时,这个在一条路径上增加的时间延迟会产生毛刺。

毛刺产生及消除当一个输入信号通过两条路径或多条路径驱动的一个输出,其中一条路径有反相器而另外一条没有时,通常会出现非对称的延迟。

包含反相器会产生毛刺的组合逻辑结构毛刺产生及消除毛刺生成逻辑结构和时序分析毛刺产生及消除当一个输入用于两个积项(或者和之积方程式的两个和项),以及反相器在其中一项中有而另一项中没有时,将会产生毛刺。

在该卡诺图中,两个圆圈决定了最小逻辑表达式。

B·C 独立于A 。

当B 变化时,两种不同的积项必须在输出时重组以保持输出为高,这就是引起毛刺的原因。

产生毛刺的电路毛刺该设计保存在\eda_verilog\glitch 目录下毛刺产生及消除电路产生毛刺可以通过它原理图、卡诺图或者是逻辑等式验证。

⏹在原理图中,输入后面有多条到达输出的路径,并且其中一条有反相器而其他路径没有就会产生毛刺。

⏹在卡诺图中,假如画的圈是相邻的但不重叠,那么那些没有被圈圈住的相邻项将有可能产生短时脉冲干扰。

毛刺产生及消除可能的毛刺没有毛刺没有毛刺毛刺产生及消除对于毛刺的产生,一个逻辑电路必须对驱动所有输入到适当的水平的耦合变量“很敏感”,这样就只有耦合变量可以影响输出。

在一个SOP 电路中,这意味着除了耦合输入外的所有的输入必须被驱动到“1”,这样它们对第一级与门的输出就不会产生影响。

这种情况为逻辑电路消除毛刺提供了一个直观的方法:将所有多余的输入信号组合到一个新的第一级的逻辑输入(例如,SOP 电路的与门),并将这个新增加的门添加到电路中。

毛刺产生及消除逻辑表达式:耦合项是A ,多余项可以组合成项的形式,将这项添加到电路组成方程式。

数字电路中的毛刺

数字电路中的⽑刺

竞争(Competition): 在组合逻辑电路中,某个输⼊变量通过两条或两条以上的途径传到输出端,由于每条途径延迟时间不同,到达输出门的时间就有先有后,这种现象称为竞争。

把不会产⽣错误输出的竞争的现象称为⾮临界竞争。

把产⽣暂时性的或永久性错误输出的竞争现象称为临界竞争。

竞争冒险(Competition risk)产⽣原因:由于延迟时间的存在,当⼀个输⼊信号经过多条路径传送后⼜重新会合到某个门上,由于不同路径上门的级数不同,或者门电路延迟时间的差异,导致到达会合点的时间有先有后,从⽽产⽣瞬间的错误输出。

判别⽅法:

消除⽅法:

1、修改设计法: a、代数法,在产⽣冒险现象的逻辑表达式上,加上冗余项或乘上冗余因⼦;

2、选通法: 在电路中加⼊选通信号,在输出信号稳定后,选通允许输出,从⽽产⽣正确输出。

常⽤消除⽅法:

2、引⼊选通脉冲;

3、修改逻辑设计;

4、.利⽤可靠性编码;

5、引⼊封锁脉冲。

毛刺与抗干扰

毛刺与抗干扰在FPGA的设计中,毛刺现象是影响设计效率和数字系统设计有效性和可靠性的主要因素。

由于信号在FPGA的内部走线和通过逻辑单元时造成的延迟,在多路信号变化的瞬间,组合逻辑的输出常常产生一些小的尖峰,即毛刺信号,这是由FPGA内部结构特性决定的。

毛刺现象在FPGA的设计中是不可避免的,有时任何一点毛刺就可以导致系统出错,尤其是对尖峰脉冲或脉冲边沿敏感的电路更是如此。

因此,克服和解决毛刺问题对现代数字系统设计尤为重要。

一、FPGA电路中毛刺的产生我们知道,信号在FPGA器件中通过逻辑单元连线时,一定存在延时。

延时的大小不仅和连线的长短有关,还和逻辑单元的数目有关,而且也和器件的制造工艺、工作环境等有关。

因此,信号在器件中传输的时候,所需要的时间是不能精确估计的,当多路信号同时发生跳变的瞬间,就产生了“竞争冒险”。

这时,往往会出现一些不正确的尖峰信号,这些尖峰信号就是“毛刺”。

另外,由于FPGA及其他的CPLD器件内部的分布电容和电感对电路中的毛刺基本没有什么过滤作用,因此这些毛刺信号就会被“保留”并传递到下一级,从而使得毛刺问题更加突出。

可见,即使是在最简单的逻辑运算中,如果出现了多路信号同时跳变的情况,在通过内部走线之后,就一定会产生毛刺。

而现在在数字电路设计及数字信号处理中的信号往往是由时钟控制的,多数据输入的复杂运算系统,甚至每个数据都由相当多的位数组成。

这时,每一级的毛刺都会对结果有严重的影响,如果是多级的设计,那么毛刺累加后甚至会影响整个设计的可靠性和精确性。

总的来说,毛刺发生的条件就是同一时刻有多个信号输入发生改变。

二、毛刺的消除方法1.利用冗余项法利用冗余项消除毛刺有两种方法:代数法和卡诺图法,两者都是通过增加冗余项来消除险象,只是前者针对于函数表达式而后者针对于真值表。

以卡诺图为例,若两个卡诺图的两圆相切,其对应的电路就可能产生险象。

因此,修改卡诺图,在卡诺图的两圆相切处增加一个圆,以增加多余项来消除逻辑冒险。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

FPGA电路设计中的毛刺问题的研究目录1 引言 (1)2 FPGA的相关概念.................................. 错误!未定义书签。

2.1 FPGA的基本特点 (1)2.2 FPGA的工作原理 (1)3 简述FPGA电路中毛刺的产生 (2)3.1 毛刺产生的原因 (2)3.2 毛刺产生条件的分析......................... 错误!未定义书签。

4 毛刺的消除方法 (2)4.1 冗余项法................................... 错误!未定义书签。

4.2 采样法..................................... 错误!未定义书签。

4.3 吸收法..................................... 错误!未定义书签。

4.4 延迟法..................................... 错误!未定义书签。

4.5状态机控制法 (2)4.6 硬件描述语言法............................. 错误!未定义书签。

5 实例............................................. 错误!未定义书签。

5.1 输出加D触发器 (4)5.2在有限状态机的基础上采用时钟同步信号 (6)5.3直接把状态机的状态码作为输出信号 (8)6 结语 (10)参考文献 (11)致谢 (12)FPGA电路设计中的毛刺问题的研究摘要:目前,FPGA器件已经越来越广泛地应用在数字电路设计等领域,但它的毛刺问题却成为一个影响其可靠性和精确性的重要因素。

本文探讨了毛刺产生的原因及产生的条件,以计数器和乘法器为例对解决方案进行了深入具体地分析,总结了多种不同的解决方法,并且通过仿真说明这几种方法能够有效地消除或在一定程度上减少数字电路设计中出现的毛刺。

Burr problem of FPGA circuit design research Abstract:The FPGA device at present, already more and more widely used in the field of digital circuit design and so on, but the burr problem has become one of important factors affecting its reliability and accuracy. Burr phenomenon is very common in the FPGA design, and the emergence of the burr tends to lead to the system results error. This paper discusses the cause of burr and the creation of conditions, to counter and multiplier as an example for solutions conducted in-depth analysis in detail, summarizes the different types of solutions, and through the simulation shows that these methods can effectively eliminate or reduce to a certain extent burr in digital circuit design.Key words:FPGA; Burr; Sampling; Competition adventure1 引言随着半导体技术的飞速发展,FPGA(Field Programmable Gate Array)的计算能力、容量及其可靠性也有了大幅的提高。

本文FPGA是英文Field Programmable Gate Array的缩写,即现场可编程门阵列,它是在PAL、GAL、EPLD等可编程器件的基础上更进一步发展的产物。

它作为专用集成电路(ASIC)领域中的一种半定制电路,既处理了定制电路的不到位,又克服了原有可编程器件门电路数量有限的缺点。

FPGA采用了逻辑单元阵列LCA(Logic Cell Array)这样一个新的概念,里边包括可配置逻辑模块CLB(Configurable Logic Block)、输入输出模块IOB(Input Output Block)和内部连线(Interconnect)三个部分[1]。

2.1 FPGA的基本特点主要有:1)采用FPGA设计ASIC电路,用户不需投资生产,就能得到合适的芯片。

2)FPGA也可做其它全定制或半定制ASIC电路中的试样片。

3)FPGA内部有丰富的触发器和I/O引脚。

4)FPGA是ASIC电路中设计周期最短、研发费用最低并且风险最小的器件之一。

5)FPGA采用高速CHMOS工艺,功耗低,可与CMOS、TTL等电平兼容。

综上所诉,无疑FPGA芯片是小批量系统(System)、提高系统(System)集成度、可靠性的上好选择之一。

目前FPGA的品种繁多,有XILINX的XC系列、TI公司的TPC系列、ALTERA公司的FIEX系列等等。

2.2 FPGA的工作原理FPGA的工作状态是由存放在片内RAM中的程式来设置的,因此,工作时需对其片内的RAM进行编程。

用户可以根据不同的配置模式,采用不同的编程方式。

加电时,FPGA芯片将EPROM中数据读入片内的编程模块RAM中,配置完成后,FPGA进入工作状态。

掉电后,FPGA则还原成白片,里边的所有逻辑关系消失,因此,FPGA芯片能够反复使用。

FPGA的编程不需要专用的FPGA编程器,通用的EPROM、PROM编程器即可。

如需修改FPGA功能,只需要换一片EPROM即可。

这样,同一片FPGA,不同的编程数据,还可产生不同的电路功能。

因此,FPGA的用法非常灵活。

FPGA有多种配置模式:1)并行主模式,一片FPGA加一片EPROM的方式;2)主从模式可支持一片PROM对多片FPGA进行编程;3)串行模式可采用串行PROM编程FPGA;4)外设模式可将FPGA作为微CPU的外部设备,由微CPU对其进行编程。

3 简述FPGA电路中毛刺的产生我们知道,信号在FPGA器件中通过逻辑单元连线时,一定会存在延时。

延时的大小不仅仅和连线的长短、逻辑单元的数目有关,还和器件的制造工艺、工作环境等有很大的关系。

因此,信号在FPGA中传输的时候,所需的时间是不能精确估算的,当多路信号同时发生跳变的瞬间,就会产生“竞争冒险”。

此时,往往会出现一些不正确的小的尖峰信号,这些尖峰信号就叫做“毛刺”。

另外,由于FPGA及其它CPLD器件内部的电容和电感对电路中的毛刺几乎没有过滤作用,最终这些毛刺信号就会被“保留”并传递到下一级,从而使得毛刺问题更为突出。

可见,即使在最简单的逻辑运算中,如果出现多路信号同时发生跳变的情况,在通过内部走线后,就一定会产生毛刺。

然而现在用在数字电路设计和数字信号处理中的信号常常是由时钟来控制的,在多数据输入的复杂运算系统,甚至每个数据都是由相当多的位数组成。

此时,每一级产生的毛刺都会对结果有严重的影响,如果设计是多级的,那么毛刺的累加甚至会影响整个设计的可靠性和精确性。

下面我们将以乘法运算电路来说明毛刺的产生以及消除[2]。

3.1 毛刺产生的原因4 毛刺的消除方法状态机控制法对于大型的数字电路设计,状态机是一种非常理想的选择,能使运行性能和硬件资源的占用达到最佳的优化,另外灵活的使用状态机也可以实现信号的同步和消除毛刺的目的。

在数据传递比较复杂的多模块系统中,由状态机在特定的时刻分别发出控制特定模块的时钟信号或者模块使能信号,状态机的循环控制就可以使得整个系统协调运作,同时减少毛刺信号。

那么只要我们在状态机的触发时间上加以处理,就可以避免竞争冒险,从而抑制毛刺的产生。

原理如图6-1所示。

图6-1状态机控制原理首先,我们来设计一个简单的4位乘法器。

其程序如下:LIBRARY IEEE;USE IEEE.STD_LOGIC_1164.ALL;USE IEEE.STD_LOGIC_UNSIGNED.ALL;ENTITY mul4 ISPORT(a,b:IN STD_LOGIC_VECTOR(3 DOWNTO 0);y:OUT STD_LOGIC_VECTOR(7 DOWNTO 0));END mul4;ARCHITECTURE behave OF mul4 ISsignal c0,c1,c2,c3:STD_LOGIC_VECTOR(3 DOWNTO 0);BEGINPROCESS(a,b,c0,c1,c2,c3)BEGINIF b(0)='0' THEN c0<="0000";ELSE c0<=a;end if;IF b(1)='0' THEN c1<="0000";ELSE c1<=a;end if;IF b(2)='0' THEN c2<="0000";ELSE c2<=a;end if;IF b(3)='0' THEN c3<="0000";ELSE c3<=a;end if;y<=("0000"& c0)+("000"& c1&'0')+("00"& c2&"00")+('0'&c3&"000"); END PROCESS;END behave;仿真结果如图5-1:图5-1四位乘法器仿真结果如上图所示,如果在不加任何的去除毛刺的措施的时候,我们可以看到结果y中含有大量的毛刺。

产生的原因就是每个输入(a和b)的各个数据线上的数据都不可能保证能够同时到达,也就是说在时钟读取数据线上的数据的时候,往往有的数据线上读取的已经是新的数据了,而有的数据线上读取的仍然是上一个数据,无疑这样会产生毛刺信号,而当数据完全稳定的时候,毛刺信号也就自然消失了[8]。

5.1 输出加D触发器前面我们也有讲到,这是一种比较传统的去除毛刺的方法。

原理就是用一个D触发器去读取带毛刺的信号,利用D触发器对于输入信号的毛刺不敏感的特点,去除信号中的毛刺。