水润滑橡胶轴承振动噪声特性分析

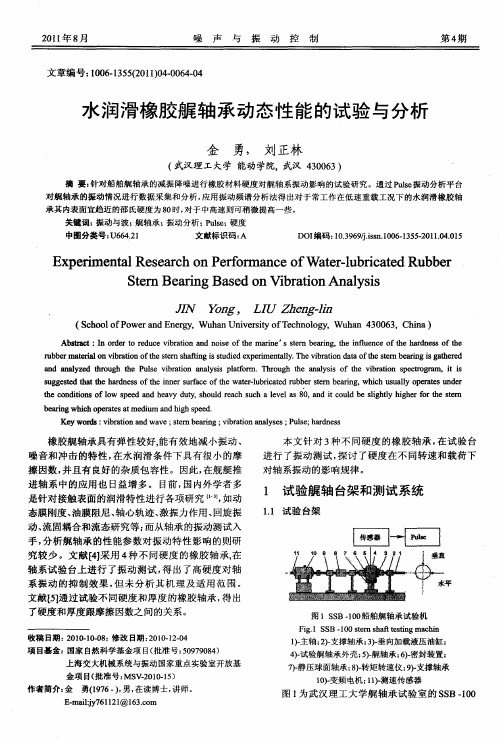

水润滑橡胶艉轴承动态性能的试验与分析

n n l e h u h t us v a o l i pa om. ho g tea l i o rt n set ga ad a a zd t og e P l irt n a a s lt r T ru h a s ftevbao p c o rm,i i y r h e b i n ys f h n ys h i i r ts

Se aigBa e nVirt nAn lss tm Be rn s do b ai ay i o

J N Y a , LI Zh n ln / og U e g-i ( e o l f o r n n ry Sh o P we dE eg ,Wu a nv ri f eh o g , h 3 0 3 hn ) o a h U iesyo T c n ly Wu a 4 0 6 ,C ia n t o n

种分 析 , 少 了测试 所 需 时间 。 减 l3 试验 台架 振动特 性 -

2 试 验工 况 )

试 验 充分 考 虑 舰 艇 常 用 的工 作 转 速 和 负荷 , 设

定工 况 为 :

() 1 负荷 : P=01 02 04MP 。 .、 .、 . a

根据 转 子 系 统 的 振动 理论 , 舶 轴 试 验 台架 在 船 运行 过程 中产 生振 动可 能有 以下情 况 : I 电机 的风机 振 动 , ) 这是 风 机 叶片 的拍 频振 动 , 其振 动频 率 一般 为旋 转轴 的基频 和 风机 叶 片数 的乘

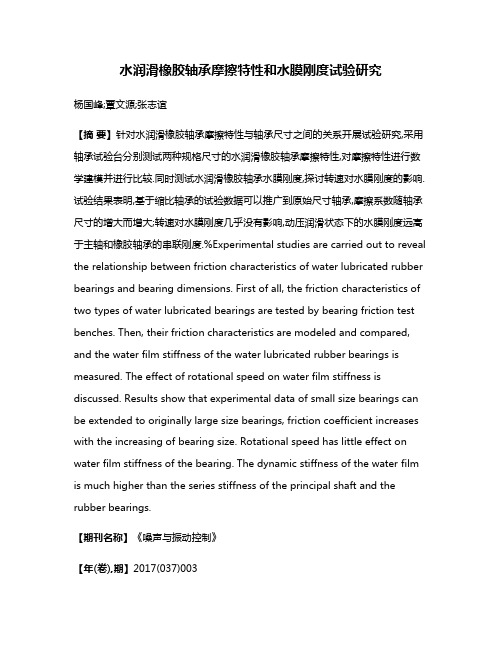

水润滑橡胶轴承摩擦特性和水膜刚度试验研究

水润滑橡胶轴承摩擦特性和水膜刚度试验研究杨国峰;覃文源;张志谊【摘要】针对水润滑橡胶轴承摩擦特性与轴承尺寸之间的关系开展试验研究,采用轴承试验台分别测试两种规格尺寸的水润滑橡胶轴承摩擦特性,对摩擦特性进行数学建模并进行比较.同时测试水润滑橡胶轴承水膜刚度,探讨转速对水膜刚度的影响.试验结果表明,基于缩比轴承的试验数据可以推广到原始尺寸轴承,摩擦系数随轴承尺寸的增大而增大;转速对水膜刚度几乎没有影响,动压润滑状态下的水膜刚度远高于主轴和橡胶轴承的串联刚度.%Experimental studies are carried out to reveal the relationship between friction characteristics of water lubricated rubber bearings and bearing dimensions. First of all, the friction characteristics of two types of water lubricated bearings are tested by bearing friction test benches. Then, their friction characteristics are modeled and compared, and the water film stiffness of the water lubricated rubber bearings is measured. The effect of rotational speed on water film stiffness is discussed. Results show that experimental data of small size bearings can be extended to originally large size bearings, friction coefficient increases with the increasing of bearing size. Rotational speed has little effect on water film stiffness of the bearing. The dynamic stiffness of the water film is much higher than the series stiffness of the principal shaft and the rubber bearings.【期刊名称】《噪声与振动控制》【年(卷),期】2017(037)003【总页数】5页(P42-46)【关键词】振动与波;水润滑橡胶轴承;摩擦特性;轴承尺寸;水膜刚度【作者】杨国峰;覃文源;张志谊【作者单位】上海交通大学机械系统与振动国家重点实验室,上海 200240;上海交通大学机械系统与振动国家重点实验室,上海 200240;上海交通大学机械系统与振动国家重点实验室,上海 200240【正文语种】中文【中图分类】TH133.3潜艇螺旋桨推进轴系运转中,水润滑橡胶艉轴承与转轴间的摩擦作用,一方面会诱发轴系振动,甚至某些工况下的自激振动,另一方面这种摩擦振动还会通过轴承座传递至艇体尾部,造成整个艇体的振动[1]。

水润滑轴承摩擦噪声实验研究

水润滑轴承摩擦噪声实验研究开题报告1、课题的目的及意义(含国内外的研究现状分析或设计方案比较、选型分析等)水润滑轴承的研究背景轴承是机器中用来支撑轴的一种重要零件,随着流体力学理论的建立和数值计算技术的发展,滑动轴承的应用日益广泛,普遍应用于船舶、汽车、金属切削机床、仪表、矿山、冶金等设备中。

如何减少轴承与轴之间的动摩擦、噪声,提高机械效率和使用寿命,是滑动轴承研究需要迫切解决的问题,研究者们在轴承结构、润滑剂、减摩材料、制造加工工艺等方面进行了大量的研究工作,取得了相当的成果。

近几年来, 由于人们逐渐认识到保护环境、节约能源资源对人类可持续发展的意义, 开发新型的节能无污染产品的很急切。

长久以来,船舶轴承大多采用金属构件,以油为介质,这不但消耗大量贵金属和油料,并且为了防止油泄漏,需要进行密封,使其结构相当复杂,而且很难解决由于各种摩擦副而引起的摩擦、磨损、振动、冲击、噪声、无功能耗、可靠性差、寿命较短等一系列问题。

根据我国有关调查报告:目前我国使用油润滑尾轴轴承的所有中型船只,每年要从尾轴轴承中泄漏出的润滑油总量约有312 t,这对江河湖海的水系造成严重的污染。

利用天然水替代矿物油作为各种机械传动和流体动力系统工作介质以及利用非金属作为传动摩擦副的研究课题,是机械传动系统的高效节能与环境保护科学研究领域的前沿,现已引起了人们的普遍关注。

用水代替油作润滑介质,不仅能节约油料,还可以避免以油为润滑介质对环境造成的污染。

同时水润滑轴承成本低,阻燃性好,易维护保养,承载能力高;还能降低摩擦副的摩擦、磨损、振动、噪声、无功能耗等关键问题。

因而水润滑轴承的研究对于提高机械效率和保护环境等都有着重要的理论研究和实践应用价值。

但是由于水的沸点低,所以水润滑轴承不能应用于高温环境中。

水尤其是海水的锈蚀作用较强,纯水的导电性比普通润滑油高数亿倍以上,能引起绝大多数金属材料的电化学腐蚀和高分子材料的老化。

河流的含沙量也会对船舶上的水润滑轴承也会产生影响。

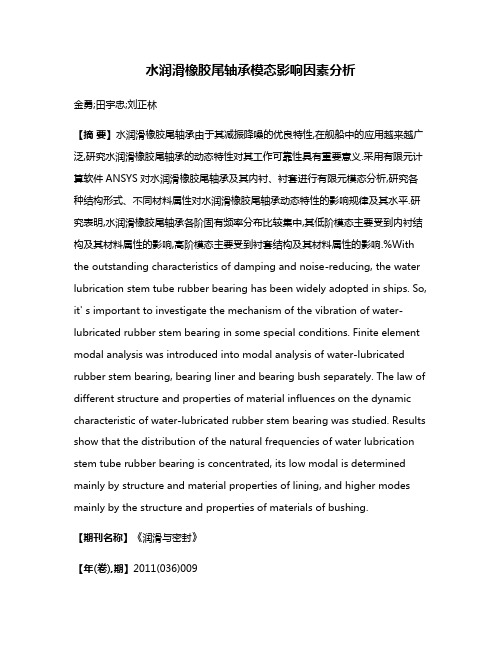

水润滑橡胶尾轴承模态影响因素分析

水润滑橡胶尾轴承模态影响因素分析金勇;田宇忠;刘正林【摘要】水润滑橡胶尾轴承由于其减振降噪的优良特性,在舰船中的应用越来越广泛,研究水润滑橡胶尾轴承的动态特性对其工作可靠性具有重要意义.采用有限元计算软件ANSYS对水润滑橡胶尾轴承及其内衬、衬套进行有限元模态分析,研究各种结构形式、不同材料属性对水润滑橡胶尾轴承动态特性的影响规律及其水平.研究表明,水润滑橡胶尾轴承各阶固有频率分布比较集中,其低阶模态主要受到内衬结构及其材料属性的影响,高阶模态主要受到衬套结构及其材料属性的影响.%With the outstanding characteristics of damping and noise-reducing, the water lubrication stem tube rubber bearing has been widely adopted in ships. So, it' s important to investigate the mechanism of the vibration of water-lubricated rubber stem bearing in some special conditions. Finite element modal analysis was introduced into modal analysis of water-lubricated rubber stem bearing, bearing liner and bearing bush separately. The law of different structure and properties of material influences on the dynamic characteristic of water-lubricated rubber stem bearing was studied. Results show that the distribution of the natural frequencies of water lubrication stem tube rubber bearing is concentrated, its low modal is determined mainly by structure and material properties of lining, and higher modes mainly by the structure and properties of materials of bushing.【期刊名称】《润滑与密封》【年(卷),期】2011(036)009【总页数】5页(P10-13,23)【关键词】水润滑橡胶尾轴承;模态分析;动态特性【作者】金勇;田宇忠;刘正林【作者单位】上海交通大学机械系统与振动国家重点实验室上海200240;武汉理工大学能动学院湖北武汉430063;中国船级社武汉规范研究所湖北武汉430022;武汉理工大学能动学院湖北武汉430063【正文语种】中文【中图分类】U664.21作为船舶的关键部件,水润滑尾轴承常用材料为橡胶。

润滑脂影响低噪音轴承振动规律总结

润滑脂影响低噪音轴承振动规律总结在前面详细分析润滑脂的胶体和流变性与轴承振动噪音关系的基础上总结了影响润滑脂轴承振动噪音的几个关键因素,以及润滑脂动态分油和表观粘度以外的润滑脂内部性能,如何通过引起流变行为和胶体特性的变化来影响轴承振动噪音性能。

通过上述研究工作,基本了解了润滑脂性能和不同型号轴承噪音性能的关系。

对其中的规律可以归纳如下。

(一)润滑脂稠化剂娄型对轴承振动噪音的影响虽然稠化剂只占整个润滑脂的10%左右,但它对润滑脂性能的影响是决定性的,相应的对轴承振动噪音也有着重要的影响。

在现有的低噪音轴承用润滑脂品种中几乎98%为锂基润滑脂、复合锂基润滑脂和聚脲润滑脂。

锂基润滑脂纤维长短可控,可以通过不同的工艺做成变化范围很宽的胶体性能,可以加工成符合设备应用的流变特性。

在密封轴承的振动性能方面,锂基润滑脂的启动值较低,能在极短的时间内达到稳定值,经过特殊加工后锂基润滑脂的启动静音性和运转静音性能达到最好。

复合锂基润滑脂的优点为具有比锂基脂基优良的高温性能。

由于在复合锂基润滑脂中加入了低分子的有机酸,增强了其稠化剂晶体的硬度,从而提高了它在受到高温时的抗软化能力。

该特点也同时造成该类润滑脂的纤维对基础油的束缚能力增强,其静态胶体分油较低,相应的动态分油较小,分子相互运动时内摩擦力加大,相同剪速下的表观粘度升高。

这些特点会在低噪声密封轴承的润滑过程中使贫油润滑加剧,使轴承噪音性能表现欠佳。

聚脲润滑脂有使用温度高,寿命长,流动性好等优点。

最初的聚脲润滑脂噪音性能较差,大多使用在钢铁企业的高温轴承中,通过控制了该类润滑脂的稠化剂纤维的成长,使其与基础油的相容性和纤维结构得到细化,使该类润滑脂的胶体性能和流变性能很好地满足了中小型轴承在振动噪音性能方面的需求,特别是在稳定运转中和锂基润滑脂的噪音性能相当。

(二)润滑脂基础油粘度对轴承振动噪音的影响润滑脂中基础油的比例一般在90%左右,其性能的改变会决定润滑脂流变性和胶体安定性能。

舰船水润滑尾轴承降噪关键技术分析

Abs t r a c t : Wa t e r — l u b r i c a t e d s t e m b e a r i n g s h a v e b e e n wi d e l y u s e d i n n a v a l s h i p p r o p u l s i o n s h a t f i n g . Th e ri f c t i o n , l u b r i c -

a t i o n a n d v i b r a t i o n c h a r a c t e r i s t i c s o f wa t e r — l u b r i c a t e d s t e m b e a r i n g s a f f e c t e d t h e a c o u s t i c s t e a l t h c o n d i t i o n o f n a v a l s h i p s

( 中国舰 船研 究设 计 中心 ,湖北 武汉 4 3 0 0 6 4 )

摘 要 :水润 滑形 式的尾轴承广 泛运用于舰船推进轴 系 ,其摩擦 、润滑 与振 动等特性对舰船声 隐身性能有较

大 影 响 ,国外 海 军 强 国 对 这 一 问 题 进 行 了 系统 深 入 的 研 究 ,研 制 了先 进 的水 润 滑尾 轴 承 产 品 ,很 好 地 解 决 了舰 船 轴

关键词 :舰船 ;水润滑尾轴承 ;推 进轴 系;摩擦噪声

中 图 分 类号 :U6 6 4 . 3 3 文 献 标 识 码 :A

文章编 号 : 1 6 7 2—7 6 1 9 ( 2 0 1 6 ) 1 2 —0 0 0 9 —0 7

d o i :1 0 . 3 4 0 4  ̄ . i s s n . 1 6 7 2 —7 6 1 9 . 2 0 1 6 . 1 2 . 0 0 2

关于滚动轴承振动与噪声的相关性分析

关于滚动轴承振动与噪声的相关性分析在工业生产中,各种机械设备的组成,都有轴承的运作,轴承的性能好坏对于机械设备的运转具有重要的影响。

在滚动轴承运行的过程中,会出现振动和噪声,对于轴承的性能和质量有所影响。

文章通过对滚动轴承振动与噪声的相关性进行分析,为轴承的有效运行提供了基础条件。

标签:滚动轴承;振动;噪声;相关性在如今的轴承应用中,振动与噪声已经成为了衡量轴承性能的主要标准之一,但是长久以来对于振动和噪声的相关性研究一直在继续,却没有一个统一的结论。

关于轴承振动与噪声的相关性在领域内一直都是备受瞩目并且争议不断的话题,说法莫衷一是。

下面谈一下个人的浅见,仅供参考。

1 振动与噪声的本质关系物体的振动是在一定的条件下进行的往复运动,在运动状态中,从极大值和极小值之间交替变化。

声音是物体在振动的过程中,当达到一定的条件时,通过一定的介质被人所感知,成为声音。

所以说有声音的物体都是在振动的,但是振动着的物体却不一定有声音,只有在一定的条件下才会产生声音。

而噪声是声音的一种,是一种不在规律范围内的,对于人来讲,从主观上或者是心里上不愿意接受的,称之为噪声。

所以说振动和噪声的逻辑关系可以理解为,有噪声就肯定是有振动,但是有振动不一定产生噪声,需要在特定的条件下才会有噪声。

2 轴承振动与噪声的特性轴承振动与噪声,既有一般机械振动与噪声的共性,又有其特性。

除了润滑、安装和使用过程中引起的振动与噪声之外,轴承本身具有以下振动与噪声特性。

2.1 轴承的振动特性2.1.1 轴承振动的原因非常复杂,振动形式有径向振动、轴向振动以及许多耦合振动。

2.1.2 由于轴承结构所致,其本身具有无法避免的固有振动:滚动体通过承载区振动;套圈受载弯曲变形振动。

2.1.3 在现有制造水平下,轴承振动主要与套圈滚道和滚动体的波纹度有关,而与圆度和表面粗糙度非显著相关。

2.1.4 轴承振动包含从低频到高频的各种频率成分的振动,即其振动频率是处处密实的。

水润滑动压橡胶轴承的实验研究与误差分析

第18卷第1期V ol .18№11997青岛建筑工程学院学报 Journal of Q ingdao Institute of A rch itecture and Engineering水润滑动压橡胶轴承的实验研究与误差分析Ξ苏逢荃 王优强 杨成仁(青岛建筑工程学院机械工程系,青岛266033)摘 要 针对普通水润滑橡胶轴承摩擦系数大,承载能力低的缺点,设计制造了双水腔动压橡胶轴承新结构,通过实验与理论验证分析了形成流体动压水膜的几个制约条件,并对实验结果进行了误差分析.最后从摩擦系数的大小上定性地验证说明了流体动力润滑的形成.关键词 水润滑,橡胶轴承,摩擦系数,动压润滑中图法分类号 TH 117121引 言水润滑橡胶轴承是水下最适宜的轴承之一.近年来普通水润滑橡胶轴承在许多立式泵和某些卧式泵上得到了广泛的应用.但是由于普通水润滑橡胶轴承在结构上沟槽较多(如深井泵上的八纵向沟橡胶轴承);而且水的粘度很低(如水在20℃时的动力粘度为11005m Pa ・s ),使其形成流体动力润滑的可能很小,更不易形成连续而稳定的流体润滑膜.这使得普通水润滑橡胶轴承的摩擦系数大,承载能力低,应用范围受到很大的限制.特别是随着轴承向高速重载方向发展,普通水润滑橡胶轴承已越来越显现出其局限性.本文针对上述问题,在继承了普通结构轴承的一些优点的基础上,设计了双水腔动压橡胶轴承结构,并用实验表明了其摩擦系数图1 动压轴承结构小,承载能力大,可以形成完全动压水膜等优点.1 实验111 实验目的(1)验证理论分析与数值计算的正确性;Ξ收稿日期:1995-11-02山东省自然科学基金项目(2)观察摩擦系数的大小,定性的说明摩擦状态.112 试验轴承结构及参数图2 轴承展开图本试验轴承的结构示意图如图1,展开如图2所示.试验用动压橡胶轴承的结构参数如下:轴承宽度B =100.00mm ,轴承外径D =89.00mm 轴承内径d =64.10mm ,轴颈直径d 1=63182mm 半径间隙C 0=0.14mm ,周向尺寸Η1=0°,Η2=120°,Η3=180°,Η4=300°,Η5=330°.轴向尺寸l 1=l 2=15mm ,l 3=70mm试验轴颈采用45#钢制造,表面镀铬,表面光洁度R a 0.8;轴承外套用45#钢,厚25mm ,橡胶内层衬里厚22mm ,为SHX -2橡胶材料,表面光洁度可达R a 1.6,该橡胶材料的成分及所要求的基本技术性能与普通水润滑橡胶轴承的完全相同.113 实验装置本实验设备采用动压轴承试验台.试验台由交流电动机(3k W ,2880r m in )拖动,经弹性柱销联轴器带动试验主轴旋转.通过图3 加载装置变频器来改变电机的频率实现电机的无级变速.试验台的加载系统采用重力加载的方式,加在试验轴承上的载荷通过两个滑轮将重力载荷变向,保证了加载的稳定性.如图3所示.供水系统除使用水箱外,在轴承的上下两侧各开了一个进水腔和进水孔,进水孔通过软管与自来水系统相联接.出水主要靠端泄.由于不考虑水压的影响,因而既保证了充足的水量供应,又不致使润滑系统复杂,在现场有很大的实用性.114 实验方法实验要测量的重点是摩擦系数和偏心率,摩擦系数的测量与普通水润滑橡胶轴承的测量方法完全相同〔1〕,现将偏心率的图4 偏心率测量测量方法简述如下.由于水具有导电性,使电容式传感器无法在水中裸用,但为了达到测量偏心率的目的,本试验根据相对位移的原理,在轴承外圆上相互垂直的方向上分别放置一个电容式传感器,通过测定轴承在静止和运转两种状态下的间隙大小来近似确定偏心率.如图4所示,设轴承的半径间隙为C 0=R -r ,轴无跳动,水平方向轴承的相对位移为∆x ,垂直方向轴承的相对位移为∆y ,则由图4很容易直接推出偏心率的计算公式:因为e =∆x 2+(C 0-∆y )24 青岛建筑工程学院学报 第18卷所以Ε=eC 0=∆x 2+(C 0-∆y )2C 0(1)由此根据测得的∆x ,∆y 值即可求出Ε的大小.其中∆x ,∆y 的测量采用电容式传感器和测微仪.图5 测量系统框图图5为总的测量系统框图.115 实验过程电容式传感器一个垂直一个水平分别安装在轴承的外圆面上,拉力传感器用软绳通过轴承外的切线引出,仪器按图5连接好.将测微仪按初距调整好,通过施加一预定载荷使轴承下部与轴接触,此时为Ε=1,由光线示波器输出信号,同时记录下测微仪的数字显示;将载荷完全卸掉,并在轴承上部施加一个同样大小的载荷,使轴承上端与轴接触,此时为Ε=-1,由光线示波器输出信号,同时记录下测微仪数字显示.测微仪两次显示数字的平均值(或光线示波器记录纸输出Ε两条线的中点)为Ε=0,即同心状态.试验前先将轴承内通水,接通电源,使轴以360r m in 转动,载荷放至10kg ,稳定后测取∆x ,∆y 值,然后依次增加转速到1800r m in ,测取∆x ,∆y 值,接着依次增大载荷到100kg ,重复上述过程.为了克服仪器的漂移,在试验中需要注意标定Ε=1和力零线.116 实验结果根据试验记录曲线,通过整理得偏心率(ECC )与载荷(W )、转速(n )的关系数据见表1.摩擦系数(Λ)(W )、转速(n )关系数据见表2.2 误差估计本试验按单次测量中包含多大的偶然性误差来确定测量结果的可信度.在多次测量的误差分析中,一般把3Ρ作为极限误差.其实,它基本也就是随便选出的某次读数的最大绝对误差.所以3Ρ可以作为单次测量误差估计的标准.但是,标准误差Ρ无法从单次测量中得到,而必须由测量系统中各个测量环节所引起的标准误差按下面的标准误差公式得到: 表1 偏心率试验数据表(ECC )W (N )n (r m in )360721108214431804196019759019343019006018699018110392-0197610.95370.93450.9170588-0.99490.97620.96080.9472784--0.99000.97640.9646982--0.99990.98720.9766 表2 C 0=0.14mm 动压轴承摩擦系数表W (N )n (r m in )3607211082144318043920.01690.00480.00480.00480.00445880.03020.00480.00480.00480100487840.04960.02370.00480.00480.00489800.05280.03910.00680.00480.004814第1期 苏逢荃等:水润滑动压橡胶轴承的实验研究与误差分析 Ρ=fx2Ρx 2+f y2Ρy 2+f z2Ρz 2+…(2)式中,设u 为要测量的某一物理量,x ,y ,z …是与u 有关的直接量度的量,其关系为:u =f (x ,y ,z ,…)为便于应用,把式(2)改写为Ρ=fxΡx2+fyΡy2+fzΡz2+ (3)(3)式两边同乘以3,并令d =3Ρ,d 1=3f x Ρx ,d 2=3 f y Ρy ,d 3=3 fzΡz ,…则(3)式化为d =d 12+d 22+d 32+…(4)实际上,这里的d 可理解为所测物理量u 的测量结果的最大绝对误差,而d 1,d 2,d 3,…则分别为x ,y ,z …这些测量结果给总结果(u )所带来的最大绝对误差.将式(4)两端同除以u ,并令∆=du ,∆1=d 1u ,∆2=d 2u,…得:∆=∆12+∆22+∆32+…(5)(5)式的含义是:物理量u 测量结果的最大相对误差等于各测量环节给这个测量结果所带来的最大相对误差平方和的开方.对于本试验来说,测量系统各个环节包括:电容式传感器和电容式测微仪的误差,电阻应变仪的误差,功率放大器和滤波器的误差,光线示波器的误差和读数误差.电容式传感器和电容测微仪的测量误差主要由以下几个因素产生:(1)由于电场干扰和不完全驱动电缆杂散电容产生的运放输出误差∆1′=±1◊.(2)传感器平面与呈弯曲的被测面之间产生的误差.在用电容测头测量某一维球列时,被测面是球面,可用以下修正公式〔3〕进行误差修正;设读数值为Q ,实际值为P ,则:P =Q F (K ,Κ)(6)其中:F (K ,Κ)=1Π∫Π2co s Η2d Η1+K 1-1-Κ2sin 2Η(7)且Κ=r R ,K =R b.r ——传感器有效半径,如图6;图6 修正球面误差 图7 测量方向偏斜R ——球的半径(或圆柱的半径)本次试验数值表中的数据,已经根据此式进行了修正,为此数据误差中不再计入∆′2.(3)传感器在安装时,其中心线与被测圆柱的测量方向不平行也会产生误差,如图7.设倾斜角为 ,倾斜时测量值为V ,则由图7知其测量误差为:∃V =(1-co s ) V(8)24 青岛建筑工程学院学报 第18卷取:∆′3=±1◊另外考虑环境周围影响引起的相对误差:∆′4=±1◊,则电容式传感器与电容测微仪引起的综合累积误差为:∆传=±3◊.其他各测量环节按仪器说明所述,分别取:∆变=±1◊,∆动=±1◊,∆滤=±1◊,∆记=±3◊读数误差取为:∆读=±1◊则由式(4)得到各测量环节给测量结果所带来的最大相对误差为:∆=±(1◊)2+(1◊)2+(1◊)2+(3◊)2+(1◊)2+(3◊)2=±4.6◊图8 4号试验3 实验与理论值的比较笔者在PC A ST 486微机上进行了数值计算,发现试验数据表1(因篇幅所限,仅摘取了部分数据列于表中)与数值计算结果基本是相符的.为了便于更清楚地比较分析,将表1的数据与数值计算获得的数据取部分列于表3中进行对比分析.同时,为了使得结果更直观,还将试验结果与数值计算结果在W -Ε图中表示了出来,其中某一固定转速(n =1440r m in )的试验及其计算解如图8所示.图中曲线1为数值计算解,散点为试验值.表3 结果对比表N UM编号ECC测量值W (N )实验值W (N )计算值W计-W实W实n (r m in )转速1-20.9759196181.25747.5◊3602-20.9343196179.31538.5◊7203-20.9006196184.06686.1◊10804-20.8699196184.36835.9◊14405-20.8110196160.127318.3◊1800从表3可见,相对误差总的趋势是在载荷一定的情况下随转速的升高而减小;转速一定时,通过比较发现相对误差随载荷的增加而增大(试验数据转速一定时未在此列出,可参见文献〔1〕).这种变化趋势的主要原因是由于转速一定时,载荷越大流体膜越薄,变形反而越大,形成流体膜后测得的相对位移值越小,包含的读数误差越大造成的.当载荷一定时,转速越高形成流体膜越充分,误差相对的小些.从数值解曲线与实验散点图的比较可知,数值解与实验值基本吻合,变化趋势也完全相同,唯一不同的是数值解偏于保守.而且随偏心率的增大,W 的差别也相应地增大;随转速的增高,相对W 的差别则减小.为了进一步从摩擦系数的大小上定性地分析动压橡胶轴承的润滑状态,从表2可以明显地看出摩擦系数的变化情况:n =720r m in 时,W ≥686N 即出现摩擦系数的突变,n =1082r m in 时仅有W =980N 时摩擦系数略有变化,在n =1443r m in 及1084r m in 时摩擦系数则34第1期 苏逢荃等:水润滑动压橡胶轴承的实验研究与误差分析 基本不变.4 结论(1)试验结果表明,本文所探讨的这种轴承结构,在一定条件下可以建立起完全水膜润滑,具有一定的承载能力,作为一般泵用轴承是完全可行的.(2)通过误差估计与分析发现实验误差在允许的规定误差范围内,说明实验数据和结果是可信的.(3)通过对摩擦系数的观察与数值计算的比较,发现水润滑膜未失去承载能力的最低圆周速度为112m s,在此速度下,作用在橡胶轴承上的单位载荷不应超过510×104Pa.(4)在常温,材料及表面光洁度一定时,对形成水润滑橡胶轴承的流体动力膜的制约条件有轴承间隙,轴的转速和负载大小.在C0=0.14mm时,W m ax与线速度v通过线性拟合可得近似关系式:W m ax=53.4 vΠd (N)考虑到轴承及轴的强度和轴承的温升不能超过70℃,笔者认为:W m ax≤F K (N)式中K=215×105(Pa);F——轴承投影面积(m2);d——轴承内径(m);B——轴承宽度(m)参 考 文 献1 王优强.水润滑橡胶轴承润滑机理的研究:[学位论文].沈阳:东北大学机械工程学院,19952 关醒凡,姚兆生.泵零件强度计算.北京:机械工业出版社,1980.273~3103 郑义忠.电容传感器用于圆柱表面测量时修正值计算.仪表技术与传感器.1993,(2):18~25The Exper i m en ta l Study and Error Ana lysis of W a ter-lubr ica tedHydrodynam ic Rubber Bear i ngsSu Fengquan W ang Youqiang Yang Chengren(D epar m en t of M echan ical Engineering,Q I A E)Abstract In the p ap er,a new structu re of hydrodynam ic rubber bearing,w ith tw o cavities w as designed and m anufactu red becau se of the failings of the p lain w ater-lub ricated rubber bearing w ith h igh fricti on coefficien t and low load-capacity.B y exp eri m en tal study and the2 o retical testi m ony,several facto rs are analysed that have effect on the fo r m ati on of hydrody2 nam ic lub ricati on,and experi m en tal erro r.A t last,the po ssib ilities of the fo r m ati on of hydro2 dynam ic lub ricati on from the m agn itude of fricati on coefficien t are confir m ed.Key W ords w ater lub ricati on,rubber bearing,fricti on coefficien t,hydrodynam ic lub ricati on 作者简介 苏逢荃,男,59岁,教授44 青岛建筑工程学院学报 第18卷。

水润滑橡胶轴承摩擦特性的实验研究

水润滑橡胶轴承摩擦特性的实验研究覃文源;杨国峰;郑洪波;张志谊【摘要】通过测试水润滑橡胶轴承的摩擦力矩,定量分析平面型水润滑橡胶轴承摩擦特性与主轴转速、轴承比压以及回旋振动载荷之间的关系,并建立相应的摩擦因数模型,为准确预测系统在轴承摩擦激励下的振动响应特性提供重要支撑.结果表明,橡胶轴承摩擦因数随着主轴转速升高而减小;相对于磨合初期,充分磨合后的橡胶轴承摩擦因数对主轴转速变化更加敏感;相对于磨合初期,轴承比压对充分磨合后橡胶轴承摩擦特性的影响较小;回旋振动载荷对橡胶轴承摩擦因数的影响主要体现在主轴中速段.%Through measuring the friction torque of water-lubricated rubber bearings,the relations among planar type water-lubricated rubber bearings' friction features and main shaft rotating speed,bearing unit pressure and whirling vibration load were analyzed quantitatively,the friction coefficient model was built to correctly predict the vibration response features of the system under bearing friction excitation,the results showed that the friction coefficient of rubber bearings decreases with increase in the main shaft rotating speed;the friction coefficient of rubber bearings after fully running-in is more sensitive to variation of the main shaft rotating speed than that be in the initial running-in period;the bearing unit pressure has less influence on the friction features of rubber bearings after fully running-in than that does in the initial running-in period;the effects of whirling vibration load on the friction coefficient of rubber bearings happen in the mediate rotating speed range of the main shaft.【期刊名称】《振动与冲击》【年(卷),期】2017(036)017【总页数】7页(P42-47,54)【关键词】水润滑橡胶轴承;轴承摩擦;摩擦测试;摩擦模型【作者】覃文源;杨国峰;郑洪波;张志谊【作者单位】上海交通大学机械系统与振动国家重点实验室,上海200240;上海交通大学高新船舶与深海开发装备协同创新中心,上海200240;上海交通大学机械系统与振动国家重点实验室,上海200240;上海交通大学高新船舶与深海开发装备协同创新中心,上海200240;上海交通大学机械系统与振动国家重点实验室,上海200240;上海交通大学高新船舶与深海开发装备协同创新中心,上海200240;上海交通大学机械系统与振动国家重点实验室,上海200240;上海交通大学高新船舶与深海开发装备协同创新中心,上海200240【正文语种】中文【中图分类】U644.21;TB53水润滑橡胶轴承以其无污染、能够吸收振动与冲击等诸多优点,被广泛应用于船舶艉轴支承[1-3]。

轴承噪声特征

轴承噪声特征

轴承的噪声特征可以从以下几个方面来描述:

1. 声音的性质:轴承若处于良好的连转状态会发出低低的呜呜或嗡嗡声音。

若是发出尖锐的嘶嘶音、吱吱音及其它不规则的声音,经常表示轴承处于不良的连转状况。

尖锐的吱吱噪音可能是由于不适当的润滑所造成的。

不适当的轴承间隙也会造成金属声。

2. 声音的频率:轴承发出的噪声的频率和轴承的种类、工作状态、制造精度等有关。

一般而言,轴承发出的噪声频率在1kHz以上。

3. 声音的变化规律:不论转速怎样变化,轴承的主频噪声基本保持不变,而声压级则随转速增加而提高。

4. 其他因素:径向游隙增大时,声压级急剧增加;轴承座刚性越大,总声压级越低,即使转速升高,其总声压级也增加不大;润滑剂粘度越高,声压级越低。

对于脂润滑,其粘度、皂纤维的形状大小均能影响噪声值。

5. 产生的原因:轴承产生的噪声、振动具有随机性,这是因为其工作表面总会存在程度不一的微小几何误差,从而使滚道与滚动体间产生微小波动激发振动系统固有振动。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

性 和非线 性特性 , 在低 速 、 载 时 , 往 工作 在 边 界 重 往 润滑状态 , 成轴 ~轴承之 间的运动 不连续 , 而 出 造 进 现摩擦 振动 和噪声 。2 O世 纪 7 0年 代 开始 国外 就对 水 润滑 轴承摩 擦导 致 的振 动 噪声 问题 进行 研 究 , 结 果表 明该振 动噪声 特性 与轴 一轴承 组成 的摩擦 系统

关键词 : 润滑橡胶 轴 承 ; 动噪 声 ; 态耦 合 水 振 模 中 图分 类 号 : 6 4 2 U 6 .1 文献标 识码 : A 文章 编号 :0 2— 3 9( 0 2 5— 3 2— 5 10 6 3 2 1 )0 0 9 0

An lsso ito lNos fW a e brc t d Rub rBe rng a y i fFrci na ie o t r Lu ia e be a i s

自由度 的轴 一 承模 型 。 轴

o o ‰ o

也 是非 对称矩 阵 。从 物 理 意 义上 讲 , 刚度 矩 阵 的不 对称 达 到一定 程度 时 , 可能 导 致 系 统 内部 的能 量馈

条 件 下橡 胶 轴承 的失稳倾 向 , 重点分析 了橡 胶材 料 的摩擦 系数 、 弹性 模 量 、 密度 和 橡胶 层 厚 度 对 水 润滑橡胶 轴 承振动 噪 声的影 响 。研 究结 果表 明摩擦 系数越 大, 失稳倾 向绝 对值增 大 , 生摩擦 噪 声 产 可能性 增 大 ; 密度 较 小的橡胶 材料 失稳倾 向的绝 对值较 小 , 利 于减 小轴 承 系统 的摩擦 噪 声 ; 有 而减 小橡胶 层厚 度也 有利 于减 小摩 擦噪 声 , 为水 润滑橡胶 轴承 材料 选型和 结构优 化提供 了参考 和借鉴 。

收 稿 日期

21 0 2—0 2 4— 5

修 订 稿 日期

21 0 0 2— 7—1 9

基金项 目: 国家 自然科学基金资助项 目( 17 5 1 ; 5 15 2 ) 教育部“ 长

江 学 者 和 创 新 团 队 发展 计 划 ” I T 73) (R 0 6

密切相 关 , 其是 摩 擦 副 材料 的性 能 和结 构 。本 文 尤 将重 点分析 橡胶材 料特性 和橡 胶层 厚度 对水 润滑橡

y — M M

有 限元 方 法求解 得 到 系 统 的 复 特征 值 , 据 特 征 值 根 的实部 说 明 系统是 否稳定 : 实部 是正 值 , 应 的虚 若 相 部被认 为 是可 能发 生 的摩擦 噪声 的频 率 ; 模 态 具 若

O

X

O

o

O

其 中, ][ ] [ ] [ 、c 和 K 分别 为 系统 的 质量 矩 阵 、 阻尼矩 阵和 刚度 矩阵 ; 是 位 移 向量 ; 阵 [ 】 { } 矩 是

于 动摩擦 力 时 , 能导致 摩 擦粘 滑效 应 , 生振 动 噪 可 产 声; 当摩擦 力 随运 动速度 的增 加 而减小 时 , 擦 系数 摩 为 负斜率 , 能激 发运 动部件 产生 自激 振动 ; 可 当运动 部件 的不 同固有频 率靠 近 时 , 摩擦 力 能使模 态耦 合 , 激发 强烈 振动 而产 生 噪声 。 目前 被大 多数 人应 用于 实 际工程 问题 的 机理 为 模 态 耦 合 机理 , 即摩 擦 噪声

文应用 模 态 耦O O 理 分 析水 润 滑 橡 胶 轴 承 振 动 噪 合 机 0 M

1● ● ●● ●J● ● ●J ,● ● ● ● fl l ●●

【 ቤተ መጻሕፍቲ ባይዱ

声 , 用 复模态 分 析 方 法 求解 。复模 态分 析 是 通 过 并

、 ● ●● ● I 、 , ● ● ●J

y — m m

接 触 面间 的非对 称 接触 摩 擦 耦 合 刚度 矩 阵 , 耦合 它 了接触 面之 间 的法 向相 对位 移和 切 向摩 擦力 。 由于 [ 是非 对 称 矩 阵 , 得 上 式 中的 刚度 项 K] 使

O

O

有非 正实 部 , 该 阶模态 将被 认为 是稳 定 的。 则 12 水润 滑橡胶 轴承 振 动噪声 数 学模型 . 水 润滑 橡胶 轴承 系统 可简 化为 如 图 1 所示 的 四

小 于 弹性力 的影 响 。这样水 润 滑橡胶 轴承 系统 的动

力 学方 程可 表示 为 [ ] { }+[ 】 C{ }+( K 一[ 】 { 【] ) }= { } 0 () 2

水 润 滑橡胶 轴 承系统 的稳 定性 不仅 取决 于结 构 固有特 性 , O O M O 胶 之 间 的耦 合 关 系 。本 还取 决 于 轴 和橡

作者简 介: 王隽 (9 6~) 男 , 17 , 高级工程 师 , 主要 从事船舶 轴系

传 动研 究 工 作 。

・

3 2・ 9

胶轴 承 振动 噪声 特性 的影 响 。

根据 上述模 型得 到水 润 滑橡胶 轴承 系统 的 四 自

由度运 动 方程 ( ) 1。

1 水润 滑橡胶 轴承 振动噪声 机理 和数 学模型

to . i n

Ke y wor ds: trl b ia e u b rb a i v b ain n ie; d lc u i g wa e u rc t d r b e e rng; i r to o s mo a o pl n

水润 滑橡 胶轴 承 工 作介 质 为 水 , 低 速重 载 运 在 行 时不 易 建 立 润 滑 … 。 由 于橡 胶 材 料 有 一 定 的 弹

s fwa e,a d t et n e c o i t b l y i a o sc n iin sg i e ot r n h e d n y t nsa i t n v r u o d to si an d.I r e o a lz h mp c n i i n o d rt nay e t e i a to vb ain n ie o trl b c t d r b e e rng,t i a e o u e n t e a ay i ft e i a to he i r to o s fwae u r ae u b rb a i i h sp p rf c s so h n l sso h mp c ft r b rmae a ’S fito o fi in 。ea tc mo u u ub e t r l rci n e efce t l si d l s.de st n h h c ne s o u e a e . Th i n i a d t e t ik s f r bb r ly r y e g e t rt rci n c e c e t h r b ou e i sa ii e o i c e s r ae he fito o f in ,t e mo e a s l t n tb lt tnd t n r a e,r s li g i h n r a e i y e u tn n t e i c e s d

王 隽 杨 , 俊 张雪冰 周 , , 忆 肖 , 武汉 科 406 3 0 4; 40 3 ) 0 0 0 (. 1 武汉 第二船 舶设 计研 究所 , 湖北

2 重庆 大学 机械 传动 国家重点 实验 室 , . 重庆 摘

要: 用 A A U 应 B Q S有 限元 分析软 件 建立 了水 润滑 轴承 的振 动 噪 声分 析 模 型 , 获得 了不 同

WA NG u , J n YAN J n , HANG Xu G u Z e—bn Z ig , HOU Yi , A k XI O e

( . h nSc n h einIs t e Wu a 3 0 4,hn ;. h t eK yL b rt y 1 Wu a eo dS i D s ntu , h n4 0 6 C ia2 T eSa e a oa r p g it t o

p s i lt f fito o s . Le s d ns u be ae il i t b l y t n s o s le bs l t v l e a d o sbi y o rci n n ie i s e e r b r m tra nsa ii e d t mal r a o u e a u n t

t n st e u e te f cin n ie b a n y tm.Th e uc d t i k e s o u e lo h l e u e fi— e d o r d c h r to o s e r g s se i i e r d e h c n s fr bb ra s ep r d c rc t n n ie T e u tp o i e e e e c sf rr b rb a n trass l ci n a t tu t r lo tmia i os . he r s l r vd srf r n e o ub e e r gmae il ee to nd i sr cu a p i z — o i s

第3 0卷 , 总第 15期 7 21 02年 9月 , 5期 第

《节 能 技 术 》

ENERGY CONS ERVATI ON TECHNOLOGY

Vo. 0, u 1 3 S m.No 7 .1 5

S p e e . 01 No 5 e tmb r 2 2, .

水 润 滑 橡胶 轴 承 振 动 噪 声特 性 分析

o c a i l rnmi in C o gigU iesy hn qn 0 0 0, h a f Mehnc a s s o , h nqn nvri ,C og ig4 0 3 C i ) aT s t n

Abta tT ev rt gn i oe o a ru r ae er gi etbi e B Q Sf i n l i src :h i a n os m d l f t b ct b a n s lh di A A U nt aay s b i e w el i d i s a s n i e s