新型加氢反应器内构件的工业应用

加氢裂化装置反应器径向温差原因分析与探讨

加氢裂化装置反应器径向温差原因分析与探讨黎臣麟【期刊名称】《《炼油技术与工程》》【年(卷),期】2019(049)012【总页数】5页(P6-10)【关键词】加氢裂化; 径向温差; 反应器内构件; 气液分布; 催化剂装填; 氢油比【作者】黎臣麟【作者单位】中国石油四川石化有限责任公司四川省成都市611930【正文语种】中文滴流床加氢反应器床层流体分布的均匀性直接影响径向温度分布,径向温度分布是流体分布均匀性的直接反映,是床层内构件及催化剂装填好坏的最好评价,也是判断床层被污染物堵塞状况的根据之一[1-2]。

某公司对柴油加氢装置与蜡油加氢装置进行技术改造来调整炼油厂产品结构,降低柴汽比,增产喷气燃料与化工原料,实现企业效益最大化。

自装置改造开工以来,柴油加氢裂化装置反应器第二床层出口径向温度高达20 ℃,蜡油加氢裂化装置裂化反应器第一床层出口径向温度高达10 ℃,给装置的“安稳长满优”运行带来了极大的操作难度与安全风险。

1 反应器径向温差形成的原因1.1 催化剂装填质量的影响催化剂的装填技术直接影响着催化剂的装填质量,若催化剂装填疏密不均,很容易造成物料“短路”或床层下陷,从而导致反应器内物料和温度分布不均匀、物料与催化剂接触时间不均匀[3]、反应器压力降不均匀,影响产品质量和催化剂寿命。

某蜡油加氢裂化装置反应器各床层出口温度分布见表1。

表1 某加氢裂化装置反应器各床层出口温度Table 1 Temperature distribution at the bed outlet of hydrocracking react or ℃项目中心点温度内圈直径1 600 mm温度中圈直径3 225 mm温度外圈直径4 040 mm温度温升径向温度径向温度/轴向温升精制反应器第一层378.0376.4375.4378.0377.2377.5376.1378.3377.7376.6375.1378.1376.4374. 220.54.10.2 第二层377.7378.4379.8380.6378.2379.2378.4381.1379.1378.3377.8379.4378.5378.48.13.30.41 第三层387.1388.1386.0387.8385.2386.2383.1389.8387.3388.6385.8382.9386.8388. 615.46.90.45续表1 ℃项目中心点温度内圈直径1 600 mm温度中圈直径3 225 mm温度外圈直径4 040 mm温度温升径向温度径向温度/轴向温升裂化反应器第一层378.5382.4382.0385.4379.3377.6381.4385.5379.3377.6381.4376.5378.5375. 31210.20.85 第二层382.2381.7379.3383.1383.0381.7380.9384.1382.2382.1382.1380.8379.7378. 512.75.60.44 第三层381.3380.2378.5379.9381.0379.7380.4382.6379.7379.3380.8381.1380.8380. 011.34.10.36 第四层382.9383.7382.1385.0386.6384.3384.2386.6388.0384.1382.6386.8383.0383. 316.25.90.36注:红色标注为最高温度,黄色标注为最低温度,精制反应器与裂化反应器直径都为4 800 mm从表1可以看出,精制反应器各床层出口最高温度都在反应器中心位置,第一、第二床层出口最低温度在直径4 040 mm位置,靠近反应器器壁;裂化反应第一、第二、第三床层出口最高温度在反应器中心位置,各床层出口最低温度在直径4 040 mm位置,靠近反应器器壁。

气液混合强化在固定床加氢过程中的应用进展

化工进展Chemical Industry and Engineering Progress2024 年第 43 卷第 1 期气液混合强化在固定床加氢过程中的应用进展苏梦军,刘剑,辛靖,陈禹霏,张海洪,韩龙年,朱元宝,李洪宝(中海油化工与新材料科学研究院,北京 102209)摘要:炼油工业作为国民经济的支柱,在创造大量财富的同时,往往存在高能耗、高物耗和高污染的问题。

固定床加氢技术是重要清洁炼油技术,在油品质量升级、产品结构调整、原油资源高效利用、生产过程清洁化进程中发挥了重要的作用。

提高固定床加氢效率有助于充分利用石油资源、生产清洁燃料和实现生产过程的节能降耗。

本文从固定床反应器滴流床加氢和液相加氢过程的氢油两相物料混合特性出发,综述了通过开发新型混氢设备和加氢工艺,强化气液混合过程,提高固定床多相催化加氢效率的应用进展,并提出固定床加氢反应过程气液混合强化技术发展趋势,为炼油化工生产过程提质增效、节能降碳新技术的开发提供参考。

关键词:气液混合;固定床加氢;多相反应;传质;过程强化中图分类号:TE624 文献标志码:A 文章编号:1000-6613(2024)01-0100-11Progress in the application of gas-liquid mixing intensification infixed-bed hydrogenationSU Mengjun ,LIU Jian ,XIN Jing ,CHEN Yufei ,ZHANG Haihong ,HAN Longnian ,ZHU Yuanbao ,LI Hongbao(CNOOC Institute of Chemicals & Advanced Materials, Beijing 102209, China)Abstract: As the pillar of national economy, oil refining industry often has the problems of high energy consumption, high material consumption and high pollution while creating a lot of wealth. Fixed-bed hydrogenation technology is an important clean oil refining technology, which plays an important role in the upgrading of oil quality, the adjustment of product structure, the efficient utilization of crude oil resources and the clean production process. Improving the efficiency of fixed-bed hydrogenation is helpful to make full use of petroleum resources, produce clean fuel and realize energy saving and consumption reduction in production process. Based on the mixing characteristics of hydrogen and oil two-phase materials in the trickle-bed hydrogenation and liquid-phase hydrogenation processes of fixed-bed reactor, this paper reviewed the application progress of gas-liquid mixing intensification which improved the efficiency of fixed-bed multiphase catalytic hydrogenation by developing new hydrogen mixing equipment and hydrogenation process, and proposed the development trend of gas-liquid mixing intensification technology in fixed-bed hydrogenation process. It provides reference for the development of new technologies for improving quality and efficiency, saving energy and reducing carbon in refining and chemical production process.Keywords: gas-liquid mixing; fixed-bed hydrogenation; multiphase reaction; mass transfer; process intensification特约评述DOI :10.16085/j.issn.1000-6613.2023-1170收稿日期:2023-07-11;修改稿日期:2023-08-30。

加氢反应器的运行原理和结构组成及结构的作用说明

加氢反应器的运行原理和结构组成及结构的作用说明1.运行原理:加氢反应器的运行原理基于化学反应中的氢气传递和质量传递原理。

当氢气和反应物进入反应器后,经过催化剂的作用,氢气和反应物发生化学反应。

在发生反应的过程中,催化剂的存在可以降低反应的活化能,从而加速反应速率。

2.结构组成:-反应器壳体:反应器壳体是加氢反应器的外部结构,用于包裹并保护内部反应物质。

通常由耐压和耐腐蚀性能良好的钢材制成。

-反应器催化剂:催化剂是加氢反应器中的核心组成部分。

它可以是金属催化剂,如铂、钯等,也可以是非金属催化剂,如硫化钼等。

催化剂通过提供反应表面,降低反应活化能,以促进化学反应的进行。

-反应器填料:反应器填料用于增加内部反应物与催化剂的接触面积,以提高反应效率。

常用的填料包括陶瓷环、金属环、填料包等。

-进料管道:进料管道用于将反应物和氢气引入反应器。

通常包括进料阀门和流量计等部件,以控制反应物的流量和进料速度。

-出料管道:出料管道用于将反应产物从反应器中排出。

通常安装有出料阀门、分析仪器等,以便对产物进行分析和调节。

3.结构的作用:-反应器壳体:反应器壳体起到保护反应物质以及催化剂的作用,同时能够承受反应压力和温度的影响。

-催化剂:催化剂能够提供反应表面,降低反应活化能,促进反应的进行。

不同的催化剂能够选择性地促进特定的反应。

-反应器填料:反应器填料能够增加反应物与催化剂之间的接触面积,改善反应效率。

-进料管道:进料管道用于控制反应物的进料速度和流量,确保反应物质的均匀分布。

进料管道还可以用于引入催化剂和其他辅助物质。

-出料管道:出料管道用于将反应产物从反应器中排出,并进行分析和处理。

出料管道能够控制反应产物的流动速度和排出量。

总之,加氢反应器的运行原理建立在氢气传递和质量传递原理之上,在结构组成方面,反应器壳体起到保护作用,催化剂提供反应表面,反应器填料增加反应物与催化剂的接触面积,进料管道和出料管道分别控制反应物的进料和产物的排出。

No.01-加氢反应器

第一章 加氢反应器反应器是加氢裂化装置的核心设备,它操作于高温、高压、临氢(含H 2S)环境下,且进入到反应器内的物料中往往含有硫和氮等杂质。

由于加氢反应器使用条件苛刻,在反应器的发展历史上主要围绕提高反应器使用的安全性。

为确保加氢裂化反应器的安全运行,有必要了解反应器的结构、原理、损伤形式和对策。

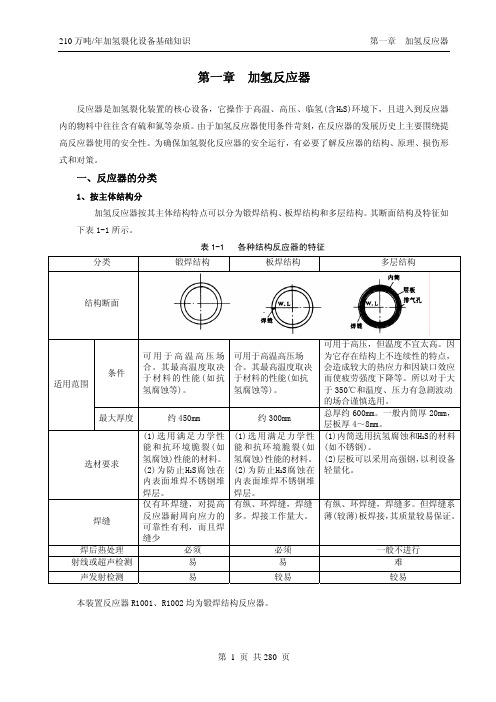

一、反应器的分类1、按主体结构分加氢反应器按其主体结构特点可以分为锻焊结构、板焊结构和多层结构。

其断面结构及特征如下表1-1所示。

表1-1 各种结构反应器的特征分类锻焊结构板焊结构多层结构结构断面条件可用于高温高压场合。

其最高温度取决于材料的性能(如抗氢腐蚀等)。

可用于高温高压场合。

其最高温度取决于材料的性能(如抗氢腐蚀等)。

可用于高压,但温度不宜太高。

因为它存在结构上不连续性的特点,会造成较大的热应力和因缺口效应而使疲劳强度下降等。

所以对于大于350℃和温度、压力有急剧波动的场合谨慎选用。

适用范围最大厚度 约450mm 约300mm总厚约600mm。

一般内筒厚20mm,层板厚4~8mm。

选材要求(1)选用满足力学性能和抗环境脆裂(如氢腐蚀)性能的材料。

(2)为防止H 2S腐蚀在内表面堆焊不锈钢堆焊层。

(1)选用满足力学性能和抗环境脆裂(如氢腐蚀)性能的材料。

(2)为防止H 2S腐蚀在内表面堆焊不锈钢堆焊层。

(1)内筒选用抗氢腐蚀和H 2S的材料(如不锈钢)。

(2)层板可以采用高强钢,以利设备轻量化。

焊缝仅有环焊缝,对提高反应器耐周向应力的可靠性有利,而且焊缝少有纵、环焊缝,焊缝多。

焊接工作量大。

有纵、环焊缝,焊缝多。

但焊缝系薄(较薄)板焊接,其质量较易保证。

焊后热处理 必须 必须 一般不进行 射线或超声检测 易 易 难声发射检测 易较易较易本装置反应器R1001、R1002均为锻焊结构反应器。

2、按使用状态的分类型式及其特征反应器按其使用状态下高温介质是否直接与器壁接触可分为热壁结构和冷壁结构。

加氢反应器结构设计与优化现状分析

加氢反应器结构设计与优化现状分析加氢反应器是一种常见的化工设备,用于加氢反应,将有机物质中的多个双键或多个三键加氢饱和成单键。

在石油化工、化肥、食品、医药等行业中都有着广泛的应用。

加氢反应器的结构设计与优化对于提高反应效率、降低能耗、延长设备寿命具有重要意义。

本文将对加氢反应器结构设计与优化现状进行分析。

一、加氢反应器的结构设计1. 反应器类型目前常见的加氢反应器类型有固定床反应器、流化床反应器和搅拌式反应器等。

固定床反应器是将催化剂填充在固定的反应器内,通过氢气的通入来进行反应。

流化床反应器是将催化剂悬浮在气体或液体流动介质中进行反应。

搅拌式反应器则是将催化剂悬浮在液态的原料中,通过机械搅拌来进行反应。

不同类型的反应器在结构设计上存在着差异,需要根据具体的反应条件和要求来选择合适的类型。

2. 反应器材质加氢反应器所选用的材质需要具有良好的耐高温、耐腐蚀性能,一般选择优质的合金钢材料。

在材质选择上,需要考虑到反应器内部的高温、高压和腐蚀性气体对设备的影响,确保设备可以长期稳定运行。

3. 反应器密封加氢反应器在高温高压条件下进行反应,密封性能对于设备的安全运行至关重要。

合理设计和选择适合的密封结构可以有效防止气体泄漏,保证反应器内部的高压环境。

4. 催化剂的选用对于加氢反应器而言,催化剂是非常重要的一环。

合理选择催化剂对反应效率和产品质量有着直接的影响。

因此在反应器的设计中需要考虑到催化剂的填充方式、更换方式以及对催化剂的保护等方面。

5. 反应器的热平衡设计加氢反应过程是一个吸热反应过程,因此需要合理设计反应器的热平衡系统。

通过加入冷却系统和加热系统,有效控制反应温度,保证反应器的稳定运行。

1. 反应器流体动力学分析通过对反应器内部流体动力学特性进行分析,可以优化反应器的内部结构,改善流态化性能和传质传热性能。

合理设计反应器的进料口、出料口、填料结构等,可以提高反应器的传质传热效率,减少反应物的局部堆积,提高反应器的利用率。

UOP新型加氢裂化反应器内构件

加氢裂化装置在炼油厂是前沿技术, 加氢裂化的关键是反应器的催化剂,而要 使催化剂的作用发挥到最佳效果,反应器 的内构件的设计的合理性至关重要,综上 所述,UOP 反应器内构件的设计和使用都 有其独到之处,对于加氢裂化的反应深度、 产品收率、产品质量都有不同程度的提高。

图 4 国内新型急冷箱

图 5 冷氢箱结构示意图

另一点需要强调的是,这种变化也为液体

二、反应器内构件和反应产物流 动情况介绍

粗分配盘下面的气液分配盘的工作提供了

图3

2.1 反应器内构件

图 1 入口扩散器

图 2 气液混合物在反应器中自上向下的流动情况 -61-

制 造

中国科技信息 2007 年第 20 期 CHINA SCIENCE AND TECHNOLOGY INFORMATION Oct.2007

良好的支持,因为气液分离器上的超混内 构件需要气液相对均匀,并且压降要小, 液体粗分配器恰好起到了这个作用。

另一点重要的收益是,因为混合室的 高度减少(直径变大了),可以增加催化剂 的装填量,增加反应的处理量和裂化效果, 是一举两得的改变。

2.4 同国内内构件的对比 同国内内构件相比,U O P 反应器内 构件的主要不同点如下: a. 急冷氢混合箱:UOP 的混合箱为圆 形,气液混合物从圆盘的中间位置进入,进 入时成一定的角度,这样为气液混合物在 圆盘中流动提供动力,这样可以进行充分 的混合,混合后的产物从混合箱中间的溢 流孔向下流动到粗液体分配盘上;国内混 合箱为方形的,箱内设置的导流溅液板对

参考文献

[1],王常力,廖道文.集散型控制系统的设

计与应用[M].北京:清华大学出版社.

1993

[2],吴永生,方可人.热工测量及仪表.中国

加氢反应器结构设计与优化现状分析

加氢反应器结构设计与优化现状分析加氢反应器是化工生产中常见的重要设备,其结构设计和优化对于生产效率和产品质量起着至关重要的作用。

在过去的几十年里,随着化工工艺的不断发展和加氢工艺的广泛应用,加氢反应器的结构设计与优化也得到了不断的改进和提升。

一、加氢反应器的结构设计加氢反应器主要由反应器本体、加热装置、冷却装置、搅拌装置、进料装置、出料装置等部分组成。

其结构设计需要考虑到以下几个方面:1. 反应器本体:反应器本体通常采用圆柱形或球形,具有较小的表面积和较大的体积,以确保足够的反应空间和高效的传热传质性能。

2. 加热装置和冷却装置:加氢反应通常需要在一定的温度和压力下进行,因此需要配备相应的加热和冷却装置,以确保反应温度和压力的稳定和可控。

3. 搅拌装置:搅拌装置主要用于保持反应物的均匀分布,增加反应速率和提高反应效率。

常见的搅拌方式包括机械搅拌和气液搅拌等。

4. 进料装置和出料装置:进料装置需要确保反应物料的稳定进料和均匀混合,而出料装置需要确保反应产物的及时排出和有效分离。

二、加氢反应器的优化现状分析1. 结构优化:随着计算机辅助设计技术的不断发展,加氢反应器的结构设计也得到了极大的优化。

通过数值模拟和实验验证相结合的方法,可以有效地提高反应器的传热传质性能、减小流体阻力和提高操作稳定性。

2. 材料优化:随着新型高性能材料的不断涌现,加氢反应器的材料也得到了进一步的优化。

新型的耐腐蚀材料、高温高压材料和高强度材料的应用,可以有效地提高反应器的使用寿命和安全性能。

3. 过程优化:结合先进的控制技术和自动化技术,可以实现加氢反应器的过程优化。

通过智能化的控制系统和精准的参数调节,可以提高反应物料的利用率和产品的纯度,降低能耗和减小环境压力。

4. 安全优化:加氢反应器的安全性一直是工艺工程师们关注的重点。

通过对反应器的结构和运行过程进行全面的安全评估和优化设计,可以有效地预防事故发生,提高生产的安全可靠性。

加氢设备的化工原理及应用

加氢设备的化工原理及应用1. 加氢设备的概述•加氢设备是一种将氢气加入化学反应中的工业设备,它可以广泛应用于石油化工、精细化工、制药等领域。

•加氢设备主要由反应器、催化剂、加温装置和氢气供应系统等组成。

2. 加氢设备的化学反应原理•加氢反应是指将氢气作为反应物参与化学反应的过程。

常见的加氢反应包括饱和烃化反应、脱硫反应、脱氮反应等。

•加氢反应的基本原理是通过给予反应物足够的能量,使其与氢气发生反应进而实现化学变化。

•催化剂在加氢反应中起到关键作用,它可以提高反应速率、改善选择性,并降低反应温度。

3. 加氢设备的应用领域3.1 石油化工•加氢裂化是石油炼制过程中的关键环节。

通过加氢裂化可以将重质石油分子裂解成较轻的石油产品,如汽油、柴油等。

•加氢脱硫可去除石油中的硫,减少尾气中的二氧化硫排放,保护环境。

•加氢脱氮可去除石油中的氮,提高石油产品质量和市场竞争力。

3.2 精细化工•加氢还原反应可用于有机合成中,将含有双键或多键的有机化合物加氢转化为饱和化合物。

•加氢裂解反应可将高分子聚合物加氢分解为低分子产品,用于再生利用。

•加氢氧化反应可将有机化合物氧化为相应的羧酸或醛酮。

3.3 制药领域•加氢还原反应可用于合成各类药物中间体或药物,具有高效、高选择性的优点。

•加氢脱氧反应可对含有活性氧或氮的药物进行去除杂原子。

•加氢酰基化反应可对酮、醛等化合物进行功能化修饰。

4. 加氢设备的优势和发展趋势•加氢反应具有高效、高选择性、低能耗等优点,因此在化工领域得到广泛应用。

•加氢设备的发展趋势是提高反应活性,降低反应温度和压力,增加载体和催化剂的寿命。

•利用新型催化剂、改善反应器设计和优化氢气供应系统是提高加氢设备效率的关键。

5. 结论•加氢设备是一种重要的化工设备,通过加氢反应可以实现多种化学变化。

•在石油化工、精细化工和制药领域,加氢设备具有广泛的应用前景。

•加氢设备的发展将对化工工业的绿色可持续发展起到积极作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

氢反 应器 内构件 ,通 过 强 化气 液 分 配来 提 高 催 化 是 由 中 国 石 化 石 油 化 工 科 学 研 究 院 研 发 。

剂 的使用 效率 及 寿命 ,优 化 内构 件 结 构 以提 高 反

应器 内催 化剂 的有 效 装填 空 间 及利 用 率 ,这 样 可

以满 足加 氢 装 置 高 效 、长周 期 平 稳 运 行 。 其 中 ,

技术 也 在 向更 高水 平 发 展 ,如 采用 活 性 更 高 的催 下部 均 匀分 布 2~8条 缝 ;旋 流结 构 是 由多个 旋

化 剂 ,扩大 更 多 的反 应 空 间 ,改 进 反 应 器 内构 件 流 片组成 ,位 于 中 心 管顶 部 ,它 可 将 泡 帽顶 部 汇

的性 能等 。 目前 ,国 内外 开 发 出一 批 新 型加 聚 的液 相 进行 旋 流 雾 化 分 散 。该 气 液 分 配 器

第 34卷 第 3期 2016年 5 月

石 化 技 术 与 应 用

Petrochemical Technology & Application

Vo1.34 NO.3 M av 2016

工 业 技 术 (226—229)

新 型 加 氢 反 应 器 内构 件 的 工 业应 用

关 键 词 :焦 化 蜡 油 ;焦 化 柴 油 ;加 氢 反 应 器 ;内构 件 ;工 业 应 用 中 图 分 类 号 :TE 624.4 31 文 献 标 志码 :B 文章 编 号 :1009—0045(2016)03—0226—04

随着 原 油 的重 质 化 、劣 质 化 日趋 严 重 ,加 氢 口管 ,可 以扩 大 液 相 物 流 的喷 洒 面 积 ;圆形 泡 帽

最具 代表 性 的就是 美 国 Shell公 司开 发 的新 型反

应 器 内构 件 :高 分 散 性 分 配 盘 ,它 可 以将 催 化 剂

床 层 径 向温 差 控 制 在 3℃ 以 内 ;超 扁 平 冷 氢 系

统 ,它 可 以将 催 化 剂 床 层 间 内 构 件 高 度 控 制 在

1.0~1.4 m,使 反 应 器 空 间 的 利 用 率 达 到

第 3期

王少 兵 等 .新 型 加 氢 反 应 器 内构 件 的 工业 应 用

的冷氢 与 反 应 热 物 流 进 行 充 分 的预 混 合 ;(3)混 合 箱 采用 抽 吸携带 、旋 流对 撞 、扰 流 等方 式 操 作 , 这 样 可 以提 高湍 流强 度 或 延 长混 合 时 间 ,达 到 强 化 气 液两 相 间 的混 合 效 果 。该 系统 由 中 国石 化 石 油 化 工 科 学 研 究 院 开 发 。 1.2 加 氢 反 应 器 的 有 效 利 用 率

王 少 兵 ,张 占柱 ,毛 俊 义

(中 国石 化 石 油 化 工 科 学 研 究 院 ,北京 100083)

摘 要 :以 焦 化 蜡 由或 焦 化 柴 油 为 原 料 ,对 50万 t/a焦 化 蜡 油 加 氢 装 置 的 新 型 反 应 器 内 构 件 (气 液 分 配 盘 及 冷 氢 系统 )的 工 业应 用效 果进 行 了 评 价 。结 果 表 明 :以 焦 化 蜡 油 为 原 料 ,采 用 新 型 加 氢 反 应 器 内 构 件 ,反 应 器 空 间 利用 率 达 到 82.1% ,催 化 剂 床 层 出 人 口平 均 径 向 温 差 小 于 1.5 oC,催 化 剂 失 活 速 率 为 0.030 oC/d;装 置 也 同 样 适 用 于 焦 化 柴 油 ,即装 置对 原料 的适 应 性 好 。

86% ” 。

本工 作介绍 了 50万 t/a焦化蜡油 加氢装

置 反应 器 内构件 (采 用新 型 的气 液 分 配盘 及 冷氢 系统 )的特性 ,并对其工业 应用效果进 行 了评价 。

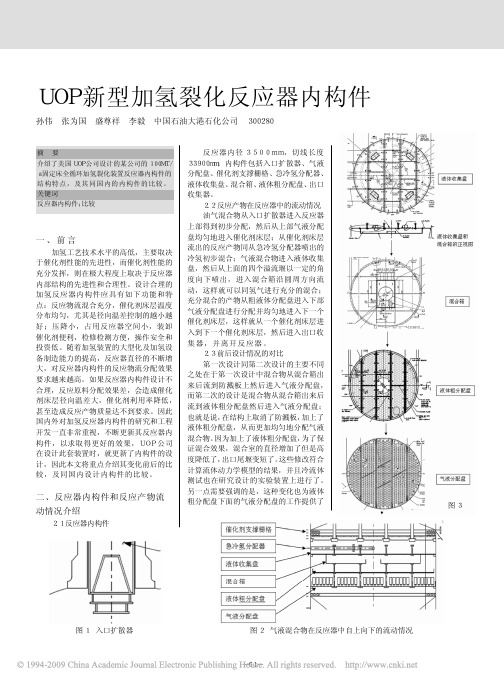

囤 1 新 型 气 液 分 配 器

1.1.2 新 型 冷 氢 系 统

1 新型 加氢 反应 器 内构件 加 氢 反 应 器 由入 口扩 散 器 、顶 部 分 配 盘 、冷

氢 系统 、再 分 配 盘 、出 口收 集 器 等 构 成 。 分 配 盘 上 的气液 分 配 器 与冷 氢 系 统 是 加 氢 反 应 器 的关 键 内构件 ,其性 能 的优 劣 直接 影 响 到催 化 剂 的利 用 率及加 氢效 果 。

新型 冷氢 系统 由 环 形 冷 氢 管 与 抽 吸 旋 流 对 撞 型混合 箱组 成 ,主要具 有 以下特 点 :(1)在 同 一 空 间 内 ,环 形 冷 氢 管 与 混 合 箱 高 度 相 同 ,冷 氢 系统整 体 扁 平 ,这 样 有 利 于 高 效 利 用 反 应 器 空 间 ,以及 对 现有加 氢装 置 内构 件 的改 造 ;(2)在 混 合箱外 壳 与反应 器 内壁 问 ,环 形 冷 氢管 高 速 喷 出

1.1 技 术 特 点 1.1.1 新 型 气 液 分 配 器

由图 1可 知 :新 型 气 液 分 配 器 由泡 帽 、中心 管及旋 流结 构组 成 ;中心管 为 上 小 下大 的锥 形 扩

收 稿 日期 :2016一Ol一05;修 回 日期 :2016—03—14 作 者 简 介 :王 少 兵 (1973一 ),男 ,湖 北 红 安 人 ,硕 士 ,高 级 工 程 师 ,主 要 从 事 化 工 过 程 工程 技 术 开 发 与 应 用 的研 究 工 作 。 已 发 表 论 文 7篇 。

在 工 业 装 置 中 ,新 型 加 氢 反 应 器 内 径 为 2.8 m,采 用 三段催 化 剂 床层 ,设 置 3套 分 配 盘 及 2套 冷 氢系 统 ,反 应 器 总 容 积 为 122 m 。采 用 新 型气 液分 配 盘及 冷氢 系统 后 ,可 将 催 化 剂 床 层 间 距 控 制 在 1.0 m 以 内 ,催 化 剂 设 计 装 填 量 为 100.2 m ,反 应 器 容 积 有 效 利 用 率 达 到 82.1% , 远 高 于67.0% 的现 有 水平 ,与 目前 最 先进 的 技 术 相 当 。