超光滑表面检测方法

表面粗糙度的检测.

课题三表面粗糙度的检测表面粗糙度的检测方法主要有比较法、针触法、光切法、光波干涉法。

1.比较法用比较法检验表面粗糙度是生产车间常用的方法。

它是将被测表面与粗糙度样块进行比较来评定表面粗糙度。

如图3-1所示。

比较法可用目测直接判断或借助于放大镜、显微镜比较或凭触觉、来判断表面粗糙度。

缺点是精度较差,只能作定性分析比较。

图3-1表面粗糙度比较样板2.针触法针触法是通过针尖感触被测表面微观不平度的截面轮廓的方法,它实际是一种接触式电量方法。

所用测量仪器为轮廓仪,它可以测定Ra为0.025~5um。

该方法测量范围广,速度可靠、操作简便并易于实现自动测量和微机数据处理。

但被测表面易被触针划伤。

如图3-2所示。

图3-2针触法测量原理图3.光切法光切法就是利用“光切原理”来测量被测零件表面的粗糙度,采用仪器是光切显微镜又称双管显微镜。

该仪器适宜测量车、铣、刨或其它类似的方法加工的金属零件的平面或外圆表面。

光切法通常用于测量Ra=0.5~80µm的表面。

4.光波干涉法干涉显微镜是利用光波干涉原理测量表面粗糙度。

干涉显微镜测量的范围一般为0.03~1µm。

也可作Rz、Ry参数评定。

本课题结合课堂讲授的典型零件的标注,分析并检测表面粗糙度,根据国家标准评定表面粗糙度。

选用方法为光切法和光波干涉法。

实验3-1 用光切显微镜检测表面粗糙度一、实验目的1.了解用光切显微镜测量表面粗糙度的原理和方法2.正确理解表面粗糙度的评定参数,加深对微观不平度十点高度Rz的理解二、测量原理及仪器说明双管显微镜又撑光切显微镜,它是利用被测表面能反射光的特性,根据“光切法原理”制成的光学仪器,R=0.8-80um的表面粗糙度。

其测量范围取决于选用的物镜的放大倍数,一般用于测量Z图3-3光切显微镜1—底座;2—立柱;3—升降螺母;4—微调手轮;5—支臂;6—支臂锁紧螺钉;7—工作台;8—物镜组;9—物镜锁紧机构;10—遮光板手轮;11—壳体;12—目镜测微器;13—目镜仪器外型如图3-3所示,它由底座6,支柱5,横臂2,测微目镜13,可换物镜8及工作台7等部分组成。

超精密加工表面微观形貌的光学测量方法

超精密加工表面微观形貌的光学测量方法一、概述机械零件的表面加工质量不仅直接影响零件的使用性能,而且对产品的质量、可靠性及寿命也至关重要。

随着超精密加工技术的飞速发展,超精密加工表面的微观形貌测量已成为超精密加工领域中亟待解决的关键课题。

超精密加工表面极为光滑,表面粗糙度R a值在几分之一纳米到十几纳米之间。

加工超光滑表面的材料主要有光学玻璃、有机玻璃、石英玻璃等光学材料,锗、硅等半导体材料及铜、铝等金属材料。

表面微观形貌测量的传统方法是机械触针法,该方法可通过触测直接获得被测表面某一截面的轮廓曲线,经计算机进行数据处理分析,可得到接近真实轮廓的各种表面特征参数。

虽然该类仪器具有较高分辨率及较大量程(如Talystep触针式轮廓仪分辨率可达0.1nm,测量范围可达100μm),但由于测量时尖锐的金刚石触针极易划伤被测样件的超光滑表面并引起测量误差,因此其在超精密表面测量中的应用受到一定限制。

近年来,扫描隧道显微镜(STM)及其衍生物原子力显微镜(AFM)的出现,使表面微观轮廓测量技术发生了革命性变革。

该类仪器不但具有可达原子尺度的超高分辨率(横向分辨率0.1nm,垂直分辨率0.01nm),还能获得关于被测表面原子结构及功能特性的大量信息。

但STM和AFM对测量环境要求苛刻,需要采取良好的隔振措施和配备复杂的传感器运动伺服控制系统,且仪器价格昂贵,测量范围也较小,在实际应用中还需解决精密隔振技术、压电陶瓷的控制等技术难题。

自1960年激光器问世以来,由于激光具有单色性、相干性和方向性好、光强度高等特点,很快成为精密光学测量的理想光源,各种类型的激光干涉仪均以真空中的激光波长作为长度测量基准。

主要采用激光作为测量光源的表面微观形貌光学测量方法不仅能实现高精度的快速非接触测量,而且系统结构简单、成本低,因此在超精密表面非接触测量领域得到了迅速发展。

目前较为成熟的光学测量方法主要有差频法、扫描法、干涉法、衍射法等,同时一些新的方法正在研究开发之中。

镀层光泽度测试

镀层光泽度测试镀层光泽度是指在材料表面上形成的一层光亮的涂层,其主要作用是提高材料的外观美观和耐磨性。

在工业生产中,镀层光泽度的测试是非常重要的,它可以帮助企业确保产品质量,满足客户的需求。

光泽度测试是一种通过测量光线在材料表面的反射情况来评估材料表面光滑度的方法。

常用的光泽度测试方法有两种:一种是比较法,另一种是光电法。

比较法是最简单、最常用的光泽度测试方法之一。

它通过比较样品表面与标准样品表面的反射光强度来评估镀层的光泽度。

常见的比较法测试仪器有光泽度计和比色计。

光泽度计是利用光电传感器测量反射光的强度,通过比较样品与标准样品的光泽度值来评价样品的光泽度。

比色计则是利用光的三原色来对比样品与标准样品的颜色差异,从而判断镀层的光泽度。

比较法测试的优点是操作简便、结果直观,但由于受到测试环境和人为因素的影响,结果可能存在一定误差。

光电法是一种通过测量样品表面反射光的光谱特性来评估光泽度的方法。

光电法测试仪器主要有光谱光泽度计和激光光泽度仪。

光谱光泽度计通过测量样品表面反射光的光谱分布来分析镀层的光泽度。

激光光泽度仪则是利用激光束在样品表面扫描的方式来获取样品表面的光泽度信息。

光电法测试的优点是精度高、结果可靠,但仪器价格较高,操作较为复杂。

在进行光泽度测试时,需要注意一些因素的影响。

首先,测试环境要保持干净、明亮,避免灰尘和杂质的干扰。

其次,要选择合适的角度和距离来进行测量,以保证测试结果的准确性。

此外,还需要根据不同的材料和要求,选择合适的测试方法和仪器。

光泽度测试的结果通常以数值的形式表示,常用的单位有GU (Gloss Unit)和GS(Gloss Scale)。

GU是一种表示光泽度的相对单位,数值越大表示光泽度越高;GS是一种表示光泽度的绝对单位,数值越大表示光泽度越低。

根据不同的行业和应用领域,对光泽度的要求也不尽相同,因此在测试之前需要确定好测试标准和要求。

镀层光泽度测试是一项重要的质量控制手段,对于提高产品的外观质量和市场竞争力具有重要作用。

表面粗糙度的检测方法

表面粗糙度的检测方法

表面粗糙度的检测是通过测量表面的微观形状和轮廓来评估表面质量的过程。

有多种方法可以用于表面粗糙度的检测,其中一些常见的方法包括:

表面轮廓仪(Surface Profilometer):表面轮廓仪是一种用于测量物体表面轮廓的设备。

它通过沿表面滑动或扫描,利用探测器检测高度变化,并生成相应的高度剖面图。

通过分析这些剖面图,可以得出表面的粗糙度参数。

激光干涉仪(Laser Interferometer):激光干涉仪利用激光光束的干涉效应来测量表面的高度变化。

这种方法对于高精度的表面粗糙度测量很有效,可以提供亚微米级别的分辨率。

原子力显微镜(Atomic Force Microscope,AFM):AFM是一种在原子尺度上测量表面形状和粗糙度的工具。

它使用微小的探针扫描样品表面,通过探测器的运动来生成高分辨率的表面图像。

表面粗糙度仪(Surface Roughness Tester):这是一种专门用于测量表面粗糙度的便携式仪器。

通常采用钻头或球形探头,测量表面在垂直方向的高低变化,并输出相应的粗糙度参数,如Ra、Rz等。

光学显微镜:在一些情况下,使用光学显微镜可以对表面进行观察和评估。

虽然其分辨率较低,但对于一些较大尺度的粗糙度评估仍然有效。

在选择适当的检测方法时,需要考虑表面的特性、粗糙度范围和检测精度的要求。

根据具体的应用场景,可以选择最合适的工具和技术。

超光滑表面加工技术

2.浮法抛光

热力学理论认为,固体最稳定态是绝对零度时的理想 晶体,此时其内能最低 ,各原子间结合能相 同。实际 上的固体 ,其每一面层都存在晶格缺陷。固体的相 互作用缘于其存在晶格缺陷的结构。物体表面原子 间的结合能正 比于该原子周围的同等原子数 目,换 言之,不同面层原子因其位置而有不同的结合能。具 体到被抛光工件而言 ,其外表层原子数显然少于内 部各面层原子数,这样外表层原子间的结合力就比其 主体内部的原子弱。同样的道理,外表层原子的结合 能不是一致均匀分布的。这就是说外表面层的原子 比内部原子容易去除。

超光滑表面检测技术

临界角法变位测量

光学式微小变位传感器是应用临界角检查焦点误差的方法 来测量表面粗糙度。

当工件表面位于物镜的焦点位置时,通过物镜的反射光成 为平行光束入射到临界角棱镜上。因为棱镜的反射面与光 线成临界角,因此两个光电二极管接受相同的反射光能而 使差动放大器的输出为零。 当把工件移到焦点的左右时,通过物镜的光线就成为发射 或会聚光入射到临界角棱镜上,结果使两个光电二极管上 接受的光能量不等,差动放大器就会产生模拟的变位输出。

超光滑表面检测技术

测量方法:

优点:所有仪器有很高的纵向和横向的分辨率

接触法

缺点:接触被测表面,易造成表面划伤

优点:利用干涉、散射原理测量,不接触表面

非接触法

缺点:有些仪器测量精度不够

超光滑表面检测技术

TOPO—3D粗糙度测量仪 ZYGO5500超精密表面粗糙测量仪 临界角法变位测量

超光滑表面检测技术

3

4

5

2

1.液槽 2.抛光液 3.搅拌器 4.抛光盘 5.工件

1

1.浴法抛光

2.浮法抛光

FP是日本大阪大学南波教授为加工抛光磁头 材料在1977年提出的。该方法已经获得表面 粗糙度Rq<0.1nm超光滑表面,是目前超光 滑表面加工技术中,工件表面粗糙度最小的 方法。

目前常用的超光滑表面加工方法

目前常用的超光滑表面加工方法,是由传统的研磨抛光加工技术改进而来的,如浴法抛光、浮法抛光等,此类方法材料去除率低,也能够达到亚纳米量级的表面粗糙度,但很难避免机械接触式抛光对工件表面带来的亚表面损伤和加工变质层。

各种基于新原理的抛光方法逐渐被提出,如离子束抛光、等离子体辅助化学抛光、液体喷射抛光、磁流变抛光、化学机械抛光和弹性发射加工等。

其中日本大阪大学学者发明的弹性发射加工方法利用工件材料与磨料之间发生固相反应实现原子级材料去除,被认为是获得最高表面质量的加工方法,可以达到RMS 0.1nm 的表面粗糙度,但其加工效率很低,并且设备复杂,维护成本高。

纳米颗粒射流抛光是借鉴了弹性发射加工的去除原理的一种超光滑表面加工方法,结合数控技术可以实现光学零件纳米级粗糙度、无表面损伤的精确抛光,但仍然存在抛光效率不高的问题。

光学元件的加工一般都需要三大基本步骤:铣磨、精磨和抛光,其中铣磨和抛光是最主要的两道工序。

抛光的目的是在去除表面破坏层的同时精修面形。

现行的抛光理论认为抛光是三种作用的结果:磨料与工件之间的机械磨削、抛光液的化学作用和工件表面的热流动。

这些理论对于超光滑表面加工已经不完全适用,基于新原理的超光滑表面加工方法不断涌现。

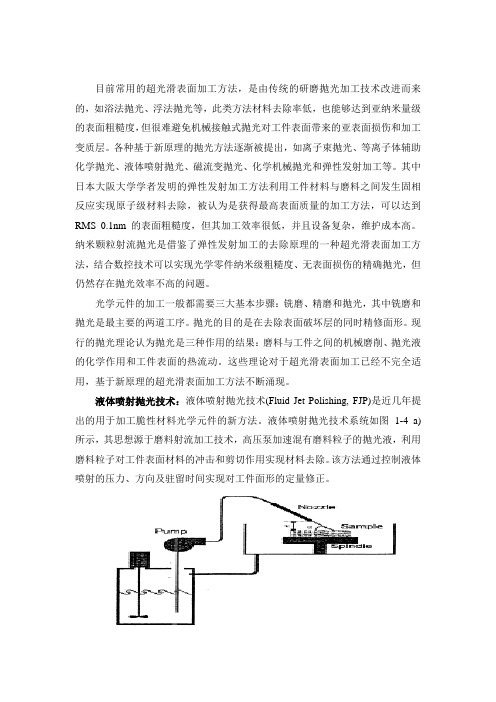

液体喷射抛光技术:液体喷射抛光技术(Fluid Jet Polishing, FJP)是近几年提出的用于加工脆性材料光学元件的新方法。

液体喷射抛光技术系统如图1-4 a)所示,其思想源于磨料射流加工技术,高压泵加速混有磨料粒子的抛光液,利用磨料粒子对工件表面材料的冲击和剪切作用实现材料去除。

该方法通过控制液体喷射的压力、方向及驻留时间实现对工件面形的定量修正。

加工机床本体纳米颗粒胶体液流动压空化射流抛光要实现对非球面的加工,因此,抛光的机床应具有X,Y,Z,A,C 五轴联动的功能。

在转台上安装喷射头部分,通过控制转台的沿Z 轴上下运动和沿A 轴的摆动实现喷射距离和喷射角的变化。

超光滑加工

一、超光滑表面加工技术 现代科学技术的不断发展对超光滑表面的需求越来越多。

所谓的超光滑表面通常是指表面粗糙度小于10Å(rms)的表面,与之相应的加工技术就称为超光滑表面加工技术。

目前是,超光滑表面的应用主要集中在两个方面:一是一强激光、短波等为代表的工程光学领域。

二是以磁记录头、大规模集成电路基板等器件为主的电子工业领域。

近年来,超光滑表面加工已成为加工领域争先发展的热点。

1.1超光滑表面加工概述 超光滑表面加工技术从某中意义上讲是一种“超级”抛光技术。

抛光是超光滑表面加工的关键环节。

传统的抛光机理认为抛光是磨料对工件的机械磨削、工件表面的热流动、抛光液的化学作用共同作用的结果。

然而,对于超光滑表面加工这一理论就不完全实用了。

现今,超光滑表面加工技术种类很多,很难用同一中理论来加以解释。

然而,从已有技术的材料去除方式来看可大致有以下特点:(1)以机械磨削去除为注的超光滑表面加工技术。

(2)采用化学方法进行表面去除,实现无破坏层超光滑表面加工。

(3)以物理“碰撞”方法将工件以原子量级去除,实现超光滑表面加工。

2.2几种超光滑表面加工技术的介绍1、浴法抛光 浴法抛光(bowel-feed polishing)是已有超光滑表面加工技术中所需设备较为简单的一种。

它的特点是:抛光过程中液槽使抛光盘和工件浸没于抛光液中,抛光液的深度以静止时淹没工件10~15mm为宜;另有搅拌器,它能是抛光液处于悬浮状态。

浴法抛光加工超光滑表面可分为两个阶段:(1)获取较高面形。

这一过程类似与传统抛光的面形修改。

JIS Z 8741 :1997 表面光泽度——测量方法

注:使用本公式进行计算时,并且采用下列折射指数值时,反射率 Ros 如下:

ne 1.500 1.523 1.567 1.600

Ros 92.16 91.59 90.48 89.63

(2) 表面光泽度应通过下面公式计算,使用基本标准表面的设定入射角度 下的可视(表面反射率)。基本标准表面通过表面反射仪来实现,其 频谱特性,综合光源和接收器,符合标准光 D65(1)和频谱发光效率 V(λ)。

(3) 在水银光谱线折射指数 ne 已知的情况下,附表 3 内的数值可以作为表 面光泽度 Gs(θ)。 而且,在折射指数 ne 在 1.500 到 1.600 的范围内,表面光泽度 Gs(θ) 可以通过下面公式(6),利用折射指数 ne 得出:

光线接收器孔径 S2 中心位置。入射角 θ 应为连接孔径 S1 中心和滤光片(滤光片 主点)L2 的中心的线到试件 T 基点的角度。开度角 α1 和 α2 应为 S1 和 S2 在位置 L2 和 L3 时角度的延伸。同时开度角 α1‘应为孔径 S1 在 L3 位置时的视像的延伸。 入射侧和接收侧光轴应在试件上交叉。但是,孔径可以用同样位置上的光源灯丝 来替代。

标准分享网 免费下载

日本工业标准

JIS Z 8741:1997

表面光泽度——测量方法

1. 范围 本日本工业标准规定了目视平滑的工矿及制造工业产品表面光泽度的

测量方法。

备注 1:本标准参考下列标准

JIS Z 8105 色彩术语汇编

JIS Z 8120 光学术语汇编

JIS Z 8401 数值舍入法

(1) 在表示为波长功能的基本标准表面折射指数 n(λ)已知的情况下,表 面光泽度 Gs(θ)应通过下面公式(3)计算得出:

这里: SD(λ):标准光 D65 相对频谱分配 V(λ):频谱发光效率 ρ(θ,λ):通过使用折射指数 n(λ),利用菲涅耳公式得出的在设定