穿孔机设计

课题二-穿孔机机床结构和面板

课题二穿孔机机床结构和面板一、穿孔机的主要用途和适用范围本机床主要用于加工不锈钢、淬火钢、硬质合金、铜、铝等各种导电材料工件上直径φ0.3mm~φ3mm之间的深小孔。

深径比达300:1以上。

本机床也能用于蚀除折断在工件中的钻头、丝锥、而不损坏原孔或螺纹。

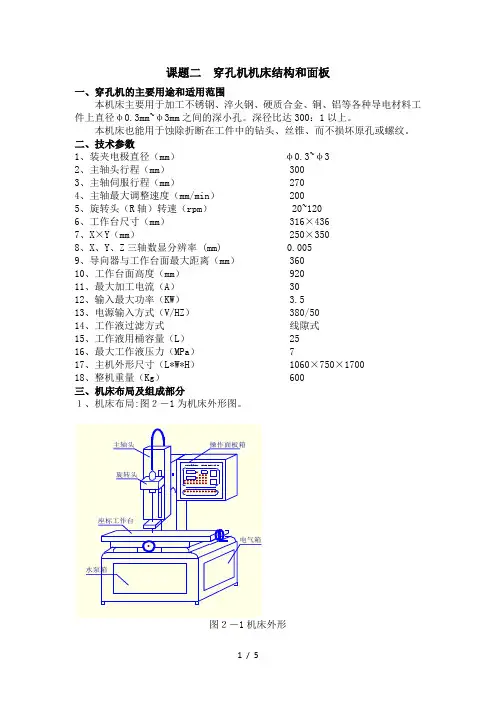

二、技术参数1、装夹电极直径(mm)φ0.3~φ32、主轴头行程(mm) 3003、主轴伺服行程(mm) 2704、主轴最大调整速度(mm/min) 2005、旋转头(R轴)转速(rpm) 20~1206、工作台尺寸(mm) 316×4367、X×Y(mm) 250×3508、X、Y、Z三轴数显分辨率 (mm) 0.0059、导向器与工作台面最大距离(mm) 3602、机床的组成部分本机床主要由主轴、旋转头、坐标工作台、机床电气、操作箱、工作液系统等六部分组成。

(1)、主轴主轴头装在立柱上,立柱装在底座上,主轴头是完成加工中电极伺服进给的主要部件。

(2)、旋转头它装在主轴头的滑块上,由主轴滑块带动上下运动。

它实现电极的装夹、旋转、导电及旋转时高压工作液的密封等功能。

(3)、坐标工作台坐标工作台由底座、下拖板、中拖板、上拖板、大理石台面组成,它安装在机床机架上。

它完成工件的装夹和前、后、左、右移动。

(4)、机床电气部分机床电气放置在机床机架内后侧,装有脉冲电源、主轴伺服系统、机床电器等。

(5)、操作箱主要实现机床的各功能操作,其面板上装有操作开关及按钮及数显装置。

(6)、工作液系统工作液系统放置在机床机架内前侧,是对工作液储存、过滤,循环,并将其运送到旋转头中实现电极的高压喷水排屑的部件。

四、机床主要部件概述1、主轴头的基本结构:见图2-3。

1 主轴(又称旋转头)(3):由步进电机(1)带动絲杆(2)上的螺母上下运动而运动同时主轴由直线导轨(5)控制。

在头部滑块整体内部,装有能使头部上下移动的电机,該电机由二次行程的开关(6)来控制。

LXC50穿孔机技术方案

LXC50斜轧穿孔机组技术方案常熟市梅李机械制造有限公司2012-2-20目录一.穿孔机概述及各部件组成二.设备基本参数三.穿孔机组辅助设施要求及能源介质消耗四.穿孔机组供需双方公用设施界定五.交货工期、安装、试车与验收六.质量保证、设备售后服务七.图纸与文件交付八.工具、备件、易损件九.现场安全保障及其他十.设备供货范围一、穿孔机概述及各部件组成1. 概述:LXC系列穿孔机为二辊卧式斜轧穿孔机组,是热轧无缝钢管或热轧有色金属无缝管生产中最重要的变形工序,主要是将加热到予定温度的实心管坯穿制成相应规格的空心荒管。

其穿制工作是在两个相对于轧制线倾斜布置的主动轧辊、两个固定不动的导板和一个位于中间的随动顶头(轴向定位)构成的一个“环形封闭孔型”中进行。

2. 机器的构成2.1 本机组LXC50穿孔机组,见总图(LXC50-00),其主要组成部分有: (1).主电动机、主减速器、三联齿轮箱、万向传动轴、受料槽装配、穿孔机装配等组成的主传动系统。

(2).定心辊装置(五道)、升降辊装置(四道)、翻钢装置(一组)、顶杆装配等组成的荒管稳定及脱开系统。

(3).脱管及弹簧缓冲器、小车装配、锁车架装配、小车轨道装配、弹簧缓冲器、小车传动装置、冷却水装置等组成的后台阶系统。

(4).操作台、电控柜、电磁阀底架装配等组成的气电控制系统。

2.2 主要部件介绍(1).动力源为JR137-6A/N=320KW电机。

(2).主减速机ZL115(i=8)通过联轴器装配(二)及联轴器装配(三)将主电动机的输出扭矩传递给中心距A=400mm(i=1)、两输出轴上下布置且同方向旋转的三联齿轮箱将动力经两支SWC250A型万向传动轴分配到两个不同倾斜方向的轧辊轴上。

(3).穿孔机装配由上导辊调整装配、轴承座装配、机架装配、侧压减速机装配、下导卫装配、进口导管装配及冷却水管装配组成。

管坯在二个双锥形轧辊及上下导板与顶头组成的环形封密孔形中作螺旋运动。

锥形辊穿孔机导板的优化设计

s t a r t i n g wi t h t h e s p a c e g e o me t r y o f t h e r o l l a n d t h e g u i d e s h o e ,t h e ma t h e ma t i c me t h o d f o r d e s i g n i n g t h e g u i d e s h o e

穿孑 L 机工模具设计 直接影 响无缝钢管实 物质 管 。穿孔机轧辊要求越来越高 , 继而对工模具设计要求更加“ 精准” 、 “ 高效” O - 2 3 。与 导 盘相 比,导板对 孔 型 的封 闭性 更好 ,更 有 利于 轧

i s ma i n l y d e s c r i b e d . T h e b a s i c p a r a me t e r s s u c h a s t h e d e f o r ma t i o n z o n e l e n g t h, t h e i n l e t o b l i q u i t y a n d t h e o b l i q u e a n g l e ,a n d t h e wi d t h o f t h e g u i d e s h o e a r e c a l c u l a t e d .As a r e s u l t ,i t i s i d e n t i i f e d t h a t t h e b a s i c d i me n s i o n s a s d e t e r mi n e d w i t h t h e ma t h e ma t i c f o r mu l a a r e mo r e s c i e n t i f i c t h a n t h o s e a s o b t a i n e d wi t h t h e e mp i r i c me t h o d .S u c h

苏课程设计穿孔机孔型设计

苏课程设计穿孔机孔型设计一、课程目标知识目标:1. 学生能够理解并掌握穿孔机孔型设计的基本概念,包括孔型分类、设计要素及设计原则。

2. 学生能够运用所学知识,分析实际工程案例中穿孔机孔型设计的应用和优化方法。

3. 学生了解穿孔机孔型设计在工业生产中的重要性,掌握相关行业标准和规范。

技能目标:1. 学生能够运用CAD软件进行穿孔机孔型设计,并独立完成设计方案的绘制。

2. 学生具备一定的动手能力,能够根据设计方案制作简易的穿孔机孔型模型。

3. 学生能够运用所学知识,解决实际工程问题,提高创新能力和实践能力。

情感态度价值观目标:1. 学生培养对工业设计的兴趣,激发学习热情,形成积极的学习态度。

2. 学生通过团队合作,培养沟通协调能力和团队精神,增强合作意识。

3. 学生了解穿孔机孔型设计在环保、节能、可持续发展等方面的意义,提高社会责任感。

本课程针对高年级学生,结合学科特点,注重理论联系实际,提高学生的实践操作能力和创新能力。

课程目标具体、可衡量,旨在使学生能够掌握穿孔机孔型设计的基本知识,培养实际操作技能,同时注重培养学生的情感态度和价值观,为我国工业设计领域输送高素质的专业人才。

二、教学内容1. 穿孔机孔型设计基本概念:介绍孔型分类、设计要素、设计原则,使学生了解穿孔机孔型设计的基本知识体系。

- 教材章节:第一章 孔型设计基本概念2. 穿孔机孔型设计方法与步骤:讲解孔型设计的方法、步骤,以及在实际应用中的注意事项。

- 教材章节:第二章 孔型设计方法与步骤3. 穿孔机孔型设计案例分析:分析典型工程案例,使学生了解不同场景下孔型设计的优化方法。

- 教材章节:第三章 孔型设计案例分析4. CAD软件在孔型设计中的应用:教授学生如何运用CAD软件进行孔型设计,提高设计效率。

- 教材章节:第四章 CAD软件在孔型设计中的应用5. 穿孔机孔型设计实践:组织学生进行动手实践,根据设计方案制作简易孔型模型。

- 教材章节:第五章 孔型设计实践6. 穿孔机孔型设计在行业中的应用与展望:介绍孔型设计在工业生产中的应用,以及未来发展趋势。

大型穿孔机顶杆预旋转装置的设计与研究

中图 分 类 号 :T 3 38 文 献 标 志 码 :B 文 章 编 号 : 10 — 3 12 1

大型 穿孑 机顶杆预旋转 装置 的设计 与研究 L

杨德 照 ,李亚凡 ,夏新 潮 ,李 红

(中信重工机械股份有 限公司 ,河南 洛阳 4 1 3 7 0 9)

摘 要 : 顶杆预旋转装 置是管坯在 穿孔机 中咬入并接触 到顶头 的瞬间 ,能够给顶杆 提供启动转矩 的一种装

置。依据实践提 出了在大型穿孑机组增设顶杆 预旋 转装置的必要性 ,介绍 了有关设计计算方法 。顶杆预旋转装 置 L

上 规 格 大 直 径 、高 强 度 厚 壁 无 缝 钢 管 7 %的消 耗 0

1 大 型 穿 子机 增 设 顶 杆 预 旋 转 装 置 的必 要 性 L

锥形辊 穿 孔机是 无缝 钢管 生产 的主要穿 制成 形 设 备 ,它是 利 用 2 轧辊 、上 下 导板 和顶 头形成 封 个 闭环 形孔 型 ,2个 轧辊 轴线 与轧制 线 具有 一 定 的辗 轧角 和 咬人角 ,高 温下 管坯在 2 轧辊 的辗 轧 和拉 个 曳等 强力 作用 下被强 行 穿过封 闭环形孔 型 。顶 头穿

( I I ayId sr sC . t. u y n 7 3 ,C ia) C T CHe v u t e o,Ld,L o a g 4 9 hn n i 1 0

Ab t a t s r c :T e p u a r — o a i g d v c su e o p o i e s a tu o q e t h l g b ro i r e t h l g b rp e r t t e i e i s d t r v d t r— p t r u o t e p u a ft p e c ra n he

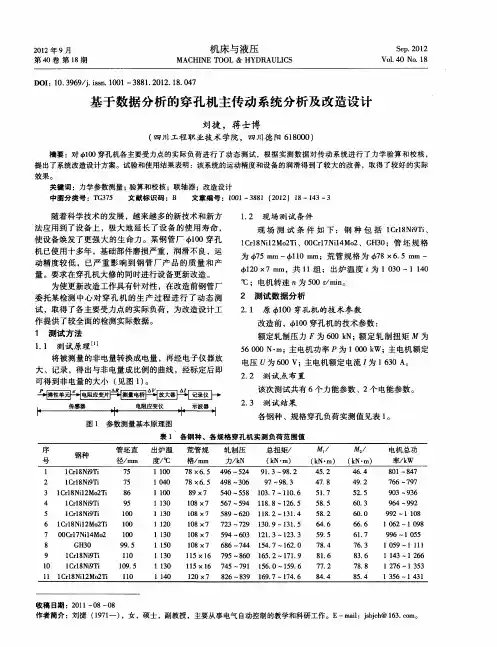

基于数据分析的穿孔机主传动系统分析及改造设计

效果 。

关键词 :力 学参 数测 量 ; 验算和校核 ;联轴器 ;改造设计 中图分 类号 :T 35 G 7 文 献标识码 :B 文章编号 :10 —38 (0 2 8—13— 0 1 8 1 2 1 )1 4 3

1 测试 方 法

1 1 测 试 原 理 .

℃ ;电机转速 n 50rmn 为 0 i。 / 的技 术参 数 . hO

改造前 ,¥ 0 10穿孔机的技术 参数 :

额定 轧制压 力 F为 60 k 额 定轧制 扭矩 为 0 N;

5 0 m; 60 0N・ 主电机 功率 P为 1 0 W ; 0k 主电机额定 0 电压 U为 6 0V; 0 主电机额定 电流 , 1 3 。 为 0A 6 2 2 测试 点布 置 .

・

14・ 4

机床 与液压

第4 0卷

2 4 测 试 结果分析 与说 明 . ( )从表 1可看 出,第 l 组轧制 压力 、轧 制扭 1 1 矩最大 ,其值为

F轧平 =8 6 k 均 2 N M 扭 均 = 1 9 7 k ‘ 平 6 . N m F轧 大 =8 9 k 最 3 N M 扭 最大 = 1 4 6 k 。 7 . N m

3 1 高速级 齿轮联 轴 器的 选用 . 原高速级齿轮联 轴器 型号 为 C Z ,根 据 强度校 L9

核 公 式 :

K≤ 1篆 K 2

式 中 :K 为传动 系统重要系数 ,取 K =15 .;

为工作条件系数 ,取 =13 .;

… …

( 2 )

( )从表 1中得 出 :各测试 组 的实 测扭 矩均 大 2 于额定轧制扭矩 。但 两传动轴的扭矩值较为接近 ,这 是合理 的 ( 一M2 。传动 轴长 期在 较大 扭矩 下 工 )

无缝钢管菌式穿孔机顶头设计

1 绪论1.1钢管钢管是经济断面钢材品种这一,在国民经济各部门的用途十分广泛。

根据欧9统汁全世界钢管产量从1988年的最高峰7 400万t,一直呈下降趋势,1995年产量大约为5 500万t,8年间减产约四分之一。

在钢管产量中无缝钢管约220万t,占40%;焊管约330万t,占60 %;日等一些国家焊管占钢管比例较高,约75%左右在市场萎缩生产能力过剩,竞争更加激烈的情况下,工业发达国家在压缩生产能力的同时,把重点转移到采用新技术对老厂进行改造,扩大品种、提高质量、降低消耗和企业兼并组建跨国集团,以求增加竞争优势。

而发展中国家为了自身利益,减少进口 ,建设了许多钢管机组,成为近年来钢管建设的特点。

无缝钢管[2](Seamless Steel Tube)是一种具有中空截面、周边没有接缝的长条钢材。

钢管具有中空截面,大量用作输送流体的管道,如输送石油、天然气、煤气、水及某些固体物料的管道等。

钢管与圆钢等实心钢材相比,在抗弯抗扭强度相同时,重量较轻,是一种经济截面钢材,广泛用于制造结构件和机械零件,如石油钻杆、汽车传动轴、自行车架以及建筑施工中用的钢脚手架等。

用钢管制造环形零件,可提高材料利用率,简化制造工序,节约材料和加工工时,如滚动轴承套圈、千斤顶套等,目前已广泛用钢管来制造。

钢管还是各种常规武器不可缺少的材料,枪管、炮筒等都要钢管来制造。

钢管按横截面积形状的不同可分为圆管和异型管。

由于在周长相等的条件下,圆面积最大,用圆形管可以输送更多的流体。

此外,圆环截面在承受内部或外部径向压力时,受力较均匀,因此,绝大多数钢管是圆管。

但是,圆管也有一定的局限性,如在受平面弯曲的条件下,圆管就不如方、矩形管抗弯强度大,一些农机具骨架、钢木家具等就常用方、矩形管。

根据不同用途还需有其他截面形状的异型钢管。

目前,全世界生产钢管的共计有110多个国家的1850多个公司下的5100多个生产厂,其中生产石油管的有44个国家的170多个公司下的260多个厂。

锥形辊斜轧三辊穿孔机导板设计方法

摘要:至今国内国外锥形辊斜轧三辊穿孔机都没有导板,根据近年来发展的钢管斜轧理论和计算机的高速的发展,采用Solidworks计算机应用程序模拟三辊穿孔机斜轧空间,对锥形辊穿孔机的导板进行了优化设计。

通过对三辊斜轧穿孔机的特点和存在问题的了解,采用Solidworks软件进行导板设计来解决问题。

了解Solidworks设计软件的特点,通过三维设计及优化,设计出来的导板流线符合轧管时金属流动原理,满足了轧管时孔型封闭的要求,确保了在轧制过程中钢管的质量。

关键词:三辊穿孔机导板三维设计Solidworks计算机应用程序由于中国冶金工业高速发展,国内也有了很多带大辗轧角和送进角的三辊锥形穿孔机,人们对斜轧三辊有了新的认识,传统导板设计工艺方法已不能满足斜轧三辊导板设计工艺的新要求,为此很多轧机设计人员进行了大量的理论和实践工作,已获得精准定量的理论分析和实用的设计方法。

提出了将金属塑性变形流动的物理法则与轧制工具空间几何设计统一相结合的基本原则,核心就是设计轧制工具导板必须以金属塑性变形流动状况为基础Solidworks计算机应用程序为设计工具。

一、三辊斜轧穿孔机及其存在的问题三辊斜轧穿孔机由3个主动的轧辊和一根长芯棒组成一个“环形孔型”。

3个轧辊布置在以轧线为形心的等边三角形的顶点上,辊轴与轧线呈交错布置,两者间形成两个夹角:送进角和辗轧角,即送进角是指辊轴与轧线在以辊轴中心至轧线最短连线为法线且包含轧线的平面上的投影的夹角;辗轧角是指辊轴与轧线在包含辊轴中心至轧线的最短连线和轧线的平面上的投影的夹角。

由穿孔机送来的毛管,插入长芯棒后,由喂管器送入轧管机中轧制,毛管咬入后作螺旋运动,依次通过变形区各区,经咬入(减径)、减壁(同时减径)、平整和归圆而成荒管。

在轧制过程中经常会出现一些问题,“尾三角”最为重要。

“尾三角”是指三辊斜轧穿孔机轧制薄壁管时在管子尾部形成三角喇叭口。

对“尾三角”的成因可作如下分析:(1)三辊斜轧穿孔机在轧管过程中管子在变形区中每转一圈,管子将受到轧辊三次压缩。

穿孔机原理

穿孔机原理穿孔机是一种实现材料表面上孔洞切割的机器,主要用途是对金属板等材料进行加工。

穿孔机的工作原理及其设计结构决定了其优异的穿孔效率和高精度的作业要求。

本文将从穿孔机的构成、工作原理和优势方面介绍穿孔机的原理。

一、穿孔机构成穿孔机是由床身、工作台、工作台运动系统、定位系统、压力系统、控制系统等组成。

具体结构如下:1、床身:支架和底板两部分组成。

2、工作台:位于穿孔机床身的工作面上,是穿孔机的工作场所。

3、工作台运动系统:控制工作台的高低和左右移动,完成工作台与工件之间的距离和位置调整。

4、定位系统:用于固定工件并确定其在穿孔机工作台上的位置。

5、压力系统:是穿孔机的动力系统,驱动切割头进行穿孔作业。

6、控制系统:负责穿孔机内部的各项操作调整、穿孔进度监测等,保持穿孔机的正常工作状态。

穿孔机的工作原理是依据穿孔工艺自身的特性设计的自动化加工设备。

穿孔机在工作时,首先打开控制系统中的穿孔程序指令,然后根据要切割的材料厚度和孔径设置工艺参数,接着通过工作台进给系统将工件精准定位到工作区域,通过压力系统将切割头上的齿轮或气缸、液压缸等机械部件传动,驱动切割头对工件表面进行切割并实现穿孔。

穿孔机采用机电一体化的工作方式,避免了人工操作中出现的误差和偏差,保证了穿孔的一致性和精准度,另外穿孔机工作时采用了各种高精密的传感器和控制系统监测穿孔进度,确保最后产生的孔洞符合预设的要求。

三、穿孔机的优势1、高效率:穿孔机采用先进的高速电机和控制系统,能够快速准确地实现大量的孔洞切割,增强了生产效率和人员工作质量。

2、精度高:穿孔机切割速度快,精度高,重复性好,能够满足高要求的工业生产需求。

3、操作简便:穿孔机操作简便,机械调节可靠,且能够通过电子线路控制,降低了人工错误的发生概率。

4、安全性高:穿孔机在切割过程中无需人工操作,降低了人为操作过程中出现的安全隐患。

钢管穿孔机主传动设计说明书

内蒙古科技大学本科生毕业设计说明书题目:钢管穿孔机主传动设计学生姓名:学号:专业班级:指导教师钢管穿孔机主传动设计摘要本次设计是热轧无缝钢管的穿孔机部分的主传动,并且在设计过程中介绍了穿孔机的各个部分的组成设备以及各个设备的功用,设计过程不仅是一个计算的过程,也是对穿孔机主传动部分的进一步的了解以及能对其某些部分提出一些改进。

φmm自动轧该设计说明书对穿孔机的发展情况也作了一定的介绍,通过对包钢180管机组的了解,对穿孔机传动部分进行设计计算以及说明。

设计说明书配以各部分的图纸,说明书中的名词术语,各种计量单位及其符号均是按国家标准书写。

…………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………。

φmm自动轧管机组关键词:热轧无缝钢管;穿孔机;主传动;180本文由闰土服务机械外文文献翻译成品淘宝店整理The design of transmission of tube piercing millAbstractThis design is the main transmission of piercing mill part from Hot-rolled seamless stell tube composed the piercing mill’s equipment of each part and functions of each equipment have introduced in the process of design.. The process of design is not only the calculate process, but also the further understand for the main transmission of piercing mill and rise some process for some part of it.The design instruction also introduced the development of piercing mill. Design calculateφmm plug and instruct the main transmission of piercing mill through the understand of 180pipe plant from Baogang company.The design instruction matched with instruction of each part ,terms in instruction book measure and symols all written followed as country standard.……………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………….φmm Key words:Hot-rolled seamless steel tube;piercing mill; main transmission; 180 plug pipe plant目录摘要.......................................................................................................................................... Abstract (I)第一章概述 (1)1.1 穿孔机组的产生及其发展 (1)1.2 穿孔区的工艺流程 (2)1.3 穿孔区的主要设备及其功能 (4)1.3.1 环形炉到穿孔机的设备及功能 (4)1.3.2 穿孔机的设备及功能 (5)第二章简要介绍无缝钢管的生产流程 (10)第三章传动部分的设计计算及其参数选择 (12)3.1 传动方案的选择 (12)3.2 斜轧穿孔过程咬入条件的计算 (13)3.2.1 确定轧辊的空间位置 (14)3.2.2 速度分解图 (16)3.2.3 第一次咬入条件 (19)3.2.4 第二次咬入条件 (22)3.2.5 改善咬入条件的措施 (25)3.3 菌式穿孔机的变形过程 (25)3.4 工艺参数的计算 (26)3.4.1 轧辊与轧件的接触面积及轧辊轧制力的计算 (27)3.4.2 轧辊轧制力的位置及轧制力矩 (33)第四章电动机和减速器的选用 (37)4.1 电动机的选择用 (37)4.2 减速器的选择用 (38)第五章轴的设计及其校核 (39)5.1 选择轴的材料 (39)5.2 初步估算轴径 (39)5.3 轴的强度校核 (40)第六章联轴器的选用 (44)6.1 电机与减速机之间联轴器的选用 (44)6.2 减速器与主传动周之间联轴器的选用 (44)第七章轧辊 (45)7.1 材料选择 (45)7.2 强度校核 (45)第八章穿孔机工艺及质量事故原因分析 (47)8.1 穿孔机工艺事故原因分析 (47)8.2 穿孔机质量检查及分析 (49)8.2.1 毛管的几何尺寸 (49)8.2.2 毛管内外表面质量 (50)参考文献 (53)附录 (54)致谢 (55)第一章概述1.1穿孔机组的产生及其发展1884年发明用两辊斜轧穿孔法生产无缝钢管,1892年发明用冲孔法生产毛管,近来又发明了用推轧穿孔法来生产毛管,但至今斜轧穿孔法在无缝钢管中仍占有最大的比重。