采用针铁矿方法沉淀铁的过程控制

湿法炼锌针铁矿法沉铁过程终点pH值预测方法研究

湿法炼锌针铁矿法沉铁过程终点pH值预测方法研究沉铁过程是湿法炼锌的关键工序之一,该过程的目的是将锌液中的铁离子浓度降低到工艺要求的范围内,避免铁离子对后续工序产生不利影响,以保证湿法炼锌工艺的正常运行。

在针铁矿法沉铁工艺中,终点pH值作为保证出口铁离子浓度以及铁渣品位合格的关键影响因素和控制参数,必须通过中和剂的添加得到及时的调节。

实际生产过程中对终点pH值虽有检测,但由于中和剂的添加位置和沉铁过程终点位置距离较远,导致终点pH值的控制存在较大滞后,从而影响出口铁离子浓度及铁渣品位。

因此,研究沉铁过程终点pH值的预测具有十分重要的理论意义和应用价值。

论文在深入研究分析针铁矿法沉铁工艺与反应机理的基础上,建立了其基于化学反应动力学的CSTR模型,实现了终点pH值的预测。

但由于反应机理复杂,未知参数多,使得机理模型的预测精度难以满足工业生产的要求;基于大量历史生产数据,研究了支持向量机建模方法,建立了终点pH值的最小二乘支持向量机(LS-SVM)模型,并通过试验方法对模型中的参数进行设定,提高了模型的预测精度与泛化能力。

最后,针对工况变化导致LS-SVM模型精度降低的问题,研究了终点pH值

LS-SVM预测模型的在线校正方法,提高了模型的适应性。

利用现场收集的大量数据对沉铁过程终点pH值预测模型及校正方法进行了仿真验证。

结果表明,基于LS-SVM的终点pH值预测模型精度比基于化学反应动力学的机理模型高;而且模型校正方法能及时对基于LS-SVM的预测模型进行调整,保证模型精度不会随工况的变化而降低,能够满足实际生产的要求,也为实现针铁矿

法沉铁过程的优化控制奠定了坚实的基础。

针铁矿法除铁工艺原理

针铁矿法除铁工艺原理一、引言针铁矿法除铁工艺是一种常用的除铁方法,广泛应用于钢铁工业。

该工艺通过将针状铁矿石与煤粉混合后在高温下进行还原反应,从而将铁矿石中的铁元素还原出来,达到除铁的目的。

二、原理针铁矿法除铁工艺的原理主要包括以下几个步骤:1. 原料准备:将针状铁矿石和煤粉按一定比例混合,并进行破碎和筛分,以保证原料的粒度适宜。

2. 还原反应:将混合后的原料送入高温还原炉中进行还原反应。

在高温下,煤粉中的碳氧化反应会产生大量的一氧化碳气体,在还原炉中与铁矿石中的氧气反应,生成二氧化碳气体,使铁矿石中的铁元素被还原成金属铁。

3. 分离铁渣:还原反应后,得到的产物包括金属铁和铁渣。

通过物理方法,如磁选、重选等,可以将金属铁和铁渣进行分离,从而得到纯净的金属铁。

三、应用针铁矿法除铁工艺具有以下优点,因此被广泛应用于钢铁工业:1. 高效节能:针铁矿法除铁工艺采用了高温还原反应,能够将铁矿石中的铁元素高效还原出来,提高了除铁效率。

同时,煤粉中的碳氧化反应可产生大量热能,实现了能量的回收利用,降低了能源消耗。

2. 适用范围广:针铁矿法除铁工艺适用于各种类型的铁矿石,包括磁铁矿、赤铁矿、褐铁矿等。

同时,该工艺对原料的要求较低,煤粉的选择范围广,使得工艺的适应性较强。

3. 技术成熟稳定:针铁矿法除铁工艺经过多年的发展和改进,技术已经相对成熟,工艺稳定性高。

同时,该工艺操作简单,易于掌握,减少了操作人员的技术要求。

4. 环境友好:针铁矿法除铁工艺通过碳氧化反应产生的二氧化碳气体可以进行回收利用,减少了对大气环境的污染。

同时,该工艺不需要添加大量的化学药剂,减少了对环境的影响。

四、总结针铁矿法除铁工艺是一种高效节能、适用范围广、技术成熟稳定、环境友好的除铁方法。

在钢铁工业中得到了广泛应用,并取得了良好的效果。

随着科技的不断进步,针铁矿法除铁工艺将进一步完善和发展,为钢铁工业的可持续发展做出更大的贡献。

针铁矿法在湿法冶金中的应用

立志当早,存高远针铁矿法在湿法冶金中的应用利用沉淀针铁矿除铁的技术是由比利时老山公司巴伦厂(Vieille Montagne)首先开发和工业化的,称为VM 法。

成功地沉淀针铁矿的关键在于维持溶液中Fe3+的低浓度,例如<1kg∕m3,否则在沉淀针铁矿的pH 范围(2~3.5)内将得到胶状的Fe(OH)3 或碱式硫酸铁Fe4SO4(OH)10。

VM 法解决此问题采用的是还原-沉淀法,流程如图1 所示,从热酸浸出得到的含100kg∕m3Zn,25~30kg∕m3Fe3+及50~60kg∕m3H2SO4的硫酸锌溶被先经过还原作业,即在沉淀针铁矿前在一个单独的作业中先用锌精矿(ZnS)将溶液中的Fe3+都还原成Fe2+,还原后未反应的ZnS 与反应生成的元素硫一同分离出来送回焙烧炉。

还原后液再用焙砂ZnO 预中和至3~5kg∕m3H2SO4,得到的铁渣返回热酸浸出作业,溶液则送入沉淀反应器。

向沉淀器通空气将Fe2+氧化成Fe3+而使之水解沉淀出针铁矿晶体。

图1 VM 针铁矿法沉淀针铁矿时需不断在加入焙砂以中和水解反应产生的酸,将pH 值控制在适当的范围内,如pH=2~3.5。

VM 法需要特别注意控制Fe2+的氧化速度,使得溶液中Fe3+的浓度在水解沉淀针铁矿的过程中始终保持在1kg∕m3以内。

与黄铁矾法不同的是,针铁矿沉淀时无需提供一价阳离子,而得到的针铁矿渣也不能进行酸洗回收其中由焙砂中和带入的未溶解的锌。

为防止这部分锌的损失,一个对策是使用低铁的闪锌矿焙砂作中和剂。

澳大利亚电解锌公司开发的EZ 法直接将含Fe3+的待水解液缓缓加入水解沉淀器中,控制水解液Fe3+浓度不超过1kg∕m3从而控制水解,因而EZ 法亦称部分分解法。

在70~90℃下连续水解沉淀针铁矿,同时不断加入锌焙砂中和。

针铁矿沉铁工艺在常压富氧直接浸出工艺中的应用

针铁矿沉铁工艺在常压富氧直接浸出工艺中的应用龙双【摘要】在生产实践中通过不断对针铁矿沉铁工艺进行摸索,确定了稳定运行的工艺条件:控制1 #~5#沉铁反应器pH值最佳范围为:2.5~3.0、3.0~3.5、3.0~3.5、3.0~3.5、3.0~3.5;氧气用量分别为:80 m3/h、120 m3/h、120 m3/h、150m3/h、150 m3/h;晶种返回量为0.3倍总流量.按上述条件稳定控制,其铁渣含铁品位可达35%以上,沉铁后液含铁小于1 g/L,合格率达到96%,系统铜的保留率达85%以上.【期刊名称】《湖南有色金属》【年(卷),期】2016(032)002【总页数】4页(P29-32)【关键词】针铁矿沉铁;pH值;氧气;晶种【作者】龙双【作者单位】株洲冶炼集团股份有限公司,湖南株洲412004【正文语种】中文【中图分类】TF803.2+1湿法炼锌中焙砂或锌精矿通过浸出,得到含高浓度Fe3+(或Fe2+)的ZnSO4溶液,工艺中必须对铁进行分离[1~3]。

目前成熟的除铁工艺有黄钠(钾)铁矾法、针铁矿法和赤铁矿法等。

黄钠(钾)铁矾法应用最为广泛,但过程中产渣量大,且渣回收利用难;赤铁矿法对原料的综合利用好,能回收多种有价金属,渣利用性能较好,但过程对设备要求高,能耗高,投资大;针铁矿法对过程pH值控制要求严格,较前两种工艺难于控制,但溶液沉铁后质量高,且产物针铁矿可作为二次资源利用,渣量少,渣的过滤性能好[4~10]。

常压富氧直接浸出工艺是株洲冶炼集团股份有限公司建厂以来投资最高,技术最复杂、工程难度最大的项目,其工艺分为“富氧顺流浸出、硫浮选、还原、预中和、针铁矿沉铁”五个工序,在沉铁工艺中,通过技术人员的不断努力与技术创新,确定了一套适合自身物料特点的控制参数,通过实践表明,该工艺运行稳定,沉铁后溶液中全铁能稳定小于1 g/L,铁渣铁品位高达35%以上。

硫化锌精矿经过常压富氧直接浸出后,其酸浸出溶液送还原工序通过加入硫化锌精矿控制其溶液Fe3+含量,再送至预中和工序,通过加入锌焙砂调节pH值,使溶液pH值符合针铁矿法沉铁工艺参数要求,针铁矿法沉铁工序由五台反应器串联构成,溶液在反应器中通过加入氧气和添加锌焙砂或石灰乳调节pH值来沉铁,沉铁合格后溶液送下道工序继续处理。

针铁矿法沉铁过程亚铁离子浓度预测

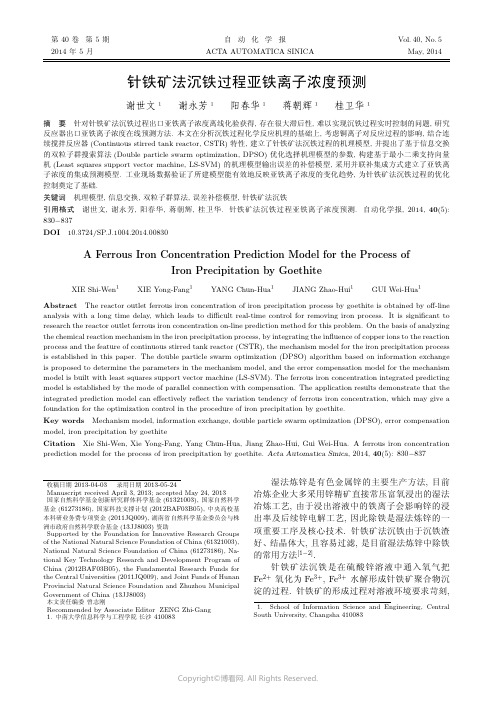

第40卷第5期自动化学报Vol.40,No.5 2014年5月ACTA AUTOMATICA SINICA May,2014针铁矿法沉铁过程亚铁离子浓度预测谢世文1谢永芳1阳春华1蒋朝辉1桂卫华1摘要针对针铁矿法沉铁过程出口亚铁离子浓度离线化验获得,存在很大滞后性,难以实现沉铁过程实时控制的问题,研究反应器出口亚铁离子浓度在线预测方法.本文在分析沉铁过程化学反应机理的基础上,考虑铜离子对反应过程的影响,结合连续搅拌反应器(Continuous stirred tank reactor,CSTR)特性,建立了针铁矿法沉铁过程的机理模型,并提出了基于信息交换的双粒子群搜索算法(Double particle swarm optimization,DPSO)优化选择机理模型的参数,构建基于最小二乘支持向量机(Least squares support vector machine,LS-SVM)的机理模型输出误差的补偿模型,采用并联补集成方式建立了亚铁离子浓度的集成预测模型.工业现场数据验证了所建模型能有效地反映亚铁离子浓度的变化趋势,为针铁矿法沉铁过程的优化控制奠定了基础.关键词机理模型,信息交换,双粒子群算法,误差补偿模型,针铁矿法沉铁引用格式谢世文,谢永芳,阳春华,蒋朝辉,桂卫华.针铁矿法沉铁过程亚铁离子浓度预测.自动化学报,2014,40(5): 830−837DOI10.3724/SP.J.1004.2014.00830A Ferrous Iron Concentration Prediction Model for the Process ofIron Precipitation by GoethiteXIE Shi-Wen1XIE Yong-Fang1YANG Chun-Hua1JIANG Zhao-Hui1GUI Wei-Hua1Abstract The reactor outlet ferrous iron concentration of iron precipitation process by goethite is obtained by off-line analysis with a long time delay,which leads to difficult real-time control for removing iron process.It is significant to research the reactor outlet ferrous iron concentration on-line prediction method for this problem.On the basis of analyzing the chemical reaction mechanism in the iron precipitation process,by integrating the influence of copper ions to the reaction process and the feature of continuous stirred tank reactor(CSTR),the mechanism model for the iron precipitation process is established in this paper.The double particle swarm optimization(DPSO)algorithm based on information exchange is proposed to determine the parameters in the mechanism model,and the error compensation model for the mechanism model is built with least squares support vector machine(LS-SVM).The ferrous iron concentration integrated predicting model is established by the mode of parallel connection with compensation.The application results demonstrate that the integrated prediction model can effectively reflect the variation tendency of ferrous iron concentration,which may give a foundation for the optimization control in the procedure of iron precipitation by goethite.Key words Mechanism model,information exchange,double particle swarm optimization(DPSO),error compensation model,iron precipitation by goethiteCitation Xie Shi-Wen,Xie Yong-Fang,Yang Chun-Hua,Jiang Zhao-Hui,Gui Wei-Hua.A ferrous iron concentration prediction model for the process of iron precipitation by goethite.Acta Automatica Sinica,2014,40(5):830−837收稿日期2013-04-03录用日期2013-05-24Manuscript received April3,2013;accepted May24,2013国家自然科学基金创新研究群体科学基金(61321003),国家自然科学基金(61273186),国家科技支撑计划(2012BAF03B05),中央高校基本科研业务费专项资金(2011JQ009),湖南省自然科学基金委员会与株洲市政府自然科学联合基金(13JJ8003)资助Supported by the Foundation for Innovative Research Groups of the National Natural Science Foundation of China(61321003), National Natural Science Foundation of China(61273186),Na-tional Key Technology Research and Development Program of China(2012BAF03B05),the Fundamental Research Funds for the Central Universities(2011JQ009),and Joint Funds of Hunan Provincial Natural Science Foundation and Zhuzhou Municipal Government of China(13JJ8003)本文责任编委曾志刚Recommended by Associate Editor ZENG Zhi-Gang1.中南大学信息科学与工程学院长沙410083湿法炼锌是有色金属锌的主要生产方法,目前冶炼企业大多采用锌精矿直接常压富氧浸出的湿法冶炼工艺,由于浸出溶液中的铁离子会影响锌的浸出率及后续锌电解工艺,因此除铁是湿法炼锌的一项重要工序及核心技术.针铁矿法沉铁由于沉铁渣好、结晶体大,且容易过滤,是目前湿法炼锌中除铁的常用方法[1−2].针铁矿法沉铁是在硫酸锌溶液中通入氧气把Fe2+氧化为Fe3+,Fe3+水解形成针铁矿聚合物沉淀的过程.针铁矿的形成过程对溶液环境要求苛刻,1.School of Information Science and Engineering,Central South University,Changsha4100835期谢世文等:针铁矿法沉铁过程亚铁离子浓度预测831溶液中Fe2+浓度、Fe3+浓度、pH值和温度等条件必须保持在一定范围之内,Fe2+氧化沉淀太慢或过快会影响沉铁效率和沉铁渣质量,使反应器出口离子浓度不达标.沉铁工艺复杂、流程长,过程操作量主要靠现场工作人员根据反应器出口离线化验的Fe2+浓度和生产经验进行调控,如果操控不合理,则反应器中针铁矿形成的环境难以维持,影响后续工艺.而反应器出口Fe2+浓度只能离线化验获得,存在很大滞后性,增加了沉铁过程操作量和Fe2+浓度实时控制的难度.因此,建立沉铁过程反应器出口亚铁离子浓度预测模型并进行在线预测,可根据预测值对操作量进行实时调控,实现沉铁过程操作量的自动控制,同时满足生产工艺指标,对沉铁过程的优化指导具有重要意义.针铁矿法沉铁流程一般由多个串联的沉铁反应器构成,属于典型的连续搅拌反应器(Continuous stirred tank reactor,CSTR).目前,国内外学者已将基于CSTR的建模方法广泛应用于复杂工业过程[3−4].特别是针对湿法炼锌过程,Haakana等[5]研究了锌直接浸出过程的新型反应器系统,建立了基于该反应系统的数学模型.Markus等[6]深入研究Fe3+转化为Fe2+的固液反应过程,建立了该反应的动力学模型.而针铁矿法沉铁过程由于返流液,形成了关联反应器系统,同时反应器内进行着气液固多相反应过程,各化学反应之间相互影响,增加了沉铁过程建模的难度,因此国内外对针铁矿法沉铁过程建模的研究较少.熊富强等[7]分析了针铁矿法沉铁过程的反应机理,建立了其动态模型.铜离子作为沉铁过程Fe2+氧化反应的催化剂,能明显提高Fe2+氧化速率,但文献[7]的模型没有考虑溶液中铜离子的影响;另外仅从数据建模角度建立的集成预测模型[8]难以体现沉铁过程反应机理,所建模型亦不能有效地反映实际生产过程.本文基于集成建模思想[9],针对针铁矿法沉铁过程,深入研究沉铁过程的物理化学反应机理,建立描述沉铁过程反应器中各离子浓度变化的机理模型,提出了基于信息交换的双粒子群搜索算法(Double particle swarm optimization,DPSO)优化选择模型参数,并采用工业数据建立最小二乘支持向量机(Least squares support vector machine,LS-SVM)的误差补偿模型,将机理模型与误差补偿模型并联补集成,实现了反应器出口亚铁离子浓度在线预测.1针铁矿法沉铁过程机理模型1.1针铁矿法沉铁工艺针铁矿法沉铁工艺流程如图1所示,沉铁工艺采用5个沉铁反应器,反应器沿着溜槽呈高低状依次分布,沉铁后液经浓密机进行固液分离,部分底液作为晶种返回1#反应器.反应器内通入常压氧气以氧化Fe2+,Fe3+则以针铁矿形式逐步沉淀,为保持沉铁溶液的酸碱平衡,需向前4个反应器添加中和剂(主要成分是焙砂).每个反应器出口亚铁离子浓度必须保持在一定范围之内,沉铁后液中Fe2+质量浓度需小于1g/L,才能满足工艺要求指标.图1沉铁工艺流程Fig.1The technical process of iron precipitation沉铁过程反应器内发生的3个主要化学反应为亚铁离子的氧化反应、三价铁离子的水解反应和氢离子的中和反应.由于5个反应器内发生的化学反应相同,其数学模型类似,因此针对1#沉铁反应器,以反应器中径向体积微元为反应单元对各个反应进行分析,如图2所示.随着物料的不断加入,反应单元上升到反应器出口位置.过程中三个反应同时进行,反应单元中各离子浓度不断变化,由于搅拌器的径向搅拌,可认为同一位置的反应单元内各处的离子浓度相同,即每个反应单元为连续搅拌反应器模型.本文分析反应单元在上升过程中各化学反应的机理,描述反应单元内各离子浓度的变化规律.图21#沉铁反应器单元Fig.2The reaction unit of1#reactor1.2亚铁离子的氧化反应亚铁离子的氧化反应是反应器内的Fe2+在酸832自动化学报40卷性环境下被氧气氧化为Fe3+,其反应方程式为2Fe2++2H++0.5O2=2Fe3++H2O(1)由化学动力学可知,无催化剂作用时其反应速率r Fe2+为r Fe2+=k0CαFe2+CβH+CγO2(2)式中,k0为与温度有关的反应速率常数,可辨识获得;C Fe2+,C H+,C O2分别为Fe2+,H+和O2的浓度;α,β,γ为反应级数,取α=1.84,β=1,γ=−0.25[10].氧气在溶液中的溶解度受温度、氧分压、溶液中固液成分和氧气通入量等因素的影响.沉铁过程中的氧压和反应器内温度基本不变,且溶液固液成分变化不大,因此氧气溶解度主要受氧气流量的影响.当氧气流量较小时,溶液中氧含量与氧气流量成正比;当氧气流量增大到一定程度时,受氧气溶解度限制,溶液中的氧含量达到饱和.由此溶液中氧气含量与氧气流量的关系可表示为C O2=ln(λ·g+1)(3)式中,λ为待辨识参数,C O2为溶液中O2的浓度,g 为O2流量.以C Fe2+,in和C O2,in分别表示反应器入口的Fe2+和O2的浓度,若t时刻反应单元内Fe2+浓度为C Fe2+,则由式(1)的质量守恒可得此时氧气的浓度为C O2=C O2,in−14(C Fe2+,in−C Fe2+)(4)氧化过程中Cu2+能降低氧分子离解反应的活化能,提高氧气氧化Fe2+的速度.当溶液中Fe2+质量浓度大于2g/L时,增加Cu2+浓度能够提高氧化速率,若继续增加,则催化作用达到饱和,氧化速率不会有很大的提高;当溶液中Fe2+质量浓度小于2g/L时,Cu2+浓度与氧化速率成正比.设k Cu2+为Cu2+对氧化反应速率的影响度,其表达式可分段表示为k Cu2+=k1C Cu2+,ρ(C Fe2+)≤2g/Llog(k2C Cu2++1),ρ(C Fe2+)>2g/L(5)式中,k1,k2为辨识参数,C cu2+为溶液中Cu2+浓度.由于1#沉铁反应器中Fe2+浓度大于2g/L,因此氧化反应的反应速率为r Fe2+=k0×(1+log(k2C Cu2++1))×CαFe2+×CβH+×C O2,in−14(C Fe2+,in−C Fe2+)γ(6)根据Fe2+浓度的质量平衡,有:d C Fe2+d t=FV(C Fe2+,in−C Fe2+)−r Fe2+(7)式中,F为沉铟后液流量,V为反应器的有效体积.1.3三价铁离子的水解反应三价铁离子的水解反应是Fe3+水解形成针铁矿,其化学反应简化式为Fe3++2H2O=FeOOH+3H+(8)由化学反应动力学,其反应速率[7]为r Fe3+=k3C Fe3+(9)式中,k3为与温度有关的反应速率常数,可辨识获得;C Fe3+为反应器中Fe3+浓度.根据式(1)及物料平衡,氧化生成的Fe3+浓度为(C Fe2+,in−C Fe2+),则Fe3+浓度质量平衡方程为d C Fe3+d t=FV(C Fe3+,in−C Fe3+)+FV(C Fe2+,in−C Fe2+)−r Fe3+(10)式中,C Fe3+,in为反应器入口的Fe3+浓度.1.4氢离子的中和反应氢离子的中和反应是H+与添加的焙砂(主要成分为ZnO)发生中和反应,化学反应式为2H++ZnO=Zn2++H2O(11) H+与固体ZnO在溶液中的反应是固液两相非催化反应,该反应模型为颗粒不断缩小的收缩未反应芯模型[11].反应器内温度恒定,搅拌均匀,可认为焙砂颗粒的大小一致且氢离子均匀吸附在焙砂颗粒上,流体反应物的反应速率为rH+=−4πR2Ck G C H+(12)式中,R C为焙砂颗粒的半径;k G为流体滞流膜的传质系数,与颗粒大小和流体流速有关,可辨识获得;C H+为反应器中H+的浓度.反应过程中反应单元经过径向搅拌,使得新加入的焙砂与已反应了的焙砂混合均匀,因此可近似认为反应单元中焙砂颗粒的整体半径不变.全部焙5期谢世文等:针铁矿法沉铁过程亚铁离子浓度预测833砂颗粒一起反应时,设焙砂参加反应的效率为k 4,则消耗H +的速率为r H +=mρ43πR 3CrH +=−3k GρR Ck 4mC H +(13)式中,ρ为焙砂的密度;m 为反应器添加的焙砂量;设η=3k G k 4ρR C,可通过现场数据辨识获得.根据溶液中H +浓度的质量平衡,有:d C H +d t =F V (C H +,in −C H +)+FV[3(C Fe 3+,in −C Fe 3+)+2(C Fe 2+,in −C Fe 2+)]+r H +(14)式中,C H +为反应器入口的H +浓度.用x 1,x 2,x 3分别表示反应器中Fe 2+,Fe 3+和H +离子的浓度,x 1in ,x 2in ,x 3in 分别表示反应器入口的Fe 2+,Fe 3+和H +离子的浓度.联立式(7)、(10)和(14),以1#沉铁反应器为对象,建立沉铁过程机理模型:˙x=Ax x +Bx x in −φ(x in ,x )ˆy =C x (15)式中,x =[x 1,x 2,x 3]T ,x in =[x 1in ,x 2in ,x 3in ]TA =−FV 00−F V −F V0−2F V −3F V −F VB = FV 00F V F V02F V 3F V F VC =[1,0,0],φ=[φ1,φ2,φ3]Tφ1=k 0(1+log(k 2C Cu 2++1))x α1x β3×[ln(λ·g +1)−14(x 1in −x 1)]γφ2=k 3x 2,φ3=ηmx 3ˆy 为反应器出口Fe 2+浓度;k 0,k 2,k 3,λ,η分别为模型中待辨识参数,构成待辨识向量θ=[k 0,k 2,k 3,λ,η].2基于信息交换的DPSO 机理模型参数辨识标准粒子群优化(Particle swarm optimiza-tion,PSO)算法,粒子群在n 维空间搜索的过程中以适应度函数来衡量各微粒与最优位置的差距,并根据个体极值和群体极值来更新移动速度和位置,使微粒向群体中最好的粒子移动,从而得到问题的最优解[12].粒子速度和位置更新如式(16)所描述: v i (k +1)=wv i (k )+c 1r 1(pbest i −x i (k ))+c 2r 2(gbest −x i (k ))x i (k +1)=x i (k )+v i(k +1)(16)式中,v i (k )为k 次迭代时第i 个粒子的速度;x i (k )为k 次迭代时第i 个粒子的位置;pbest 为粒子的个体极值;gbest 为粒子的全局极值;w 为惯性权重;c 1,c 2为加速系数;r 1,r 2是区间[0,1]内均匀分布的随机数.沉铁过程机理模型参数辨识的适应度函数为f (θ)=N i =1(y i −ˆy i )2(17)式中,y i 为第i 个测试样本的实测值;ˆy i 为第i 个测试样本的机理模型预测值;N 为样本总数.机理模型中待辨识参数的范围未知,因此PSO 算法要能够有效地避免粒子陷入局部最优.为此提出基于信息交换的DPSO 优化算法,随机初始化θ,用5维微粒的位置X i (x i 1,x i 2,x i 3,x i 4,x i 5)表示5个待辨识参数[k 0,k 2,k 3,λ,η]的取值,根据适应度函数值按式(16)迭代进化,优化选择θ使得f (θ)最小.算法的基本思想为:把整个微粒群分为两组,第一组微粒通过调整算法惯性权重和最大速度上限参数增强微粒群的全局搜索能力,避免陷入局部极值;第二组微粒的惯性权重以S 型函数递减,在搜索后期对极值进行精确搜索,提高全局最优解的精度.搜索过程中两组粒子相互交换信息,若第一组微粒最优解优于第二组微粒最优解,则两组微粒交换搜索方式,第二组微粒飞到第一组微粒的最优解位置进行精确搜索,而第一组微粒则在第二组微粒最优解位置及其附近搜索,以免陷入局部最优解,两组微粒以此条件不断交换搜索方式,直到迭代完成或寻到全局最优解.两组粒子信息和搜索方式的交换使算法可以综合两组微粒搜索方式的优越性,既能避免过早地收敛和搜索到全局最优解,又能提高搜索精度.因此信834自动化学报40卷息交换的DPSO 能有效地辨识范围未知的模型参数,在寻找全局最优解的同时提高最优解的精度.在PSO 算法中,惯性权重能平衡全局与局部搜索[13],较大的惯性权重可以提高算法的全局搜索,较小的权值利于微粒的局部搜索.基于信息交换的DPSO 算法第一组和第二组粒子的惯性权重调整规律如式(18)和(19)所描述:w 1=w min +(w max −w min )×1+cos6π(k −1)Maxgen −12(18)w 2=w min +(w max −w min )×1−logsig 12kMaxgen−6(19)式中,w min ,w max 分别为惯性权重的最大、最小值;k 为当前的迭代次数;Maxgen 为迭代次数.为使粒子的速度不至过大而错过最优解,通常设定速度的上下限[−V max ,V max ].最大速度V max 决定了粒子搜索的位置与最好位置之间的精度[14],第一组粒子的最大速度上限为V 1max =1,而第二组粒子的V 2max 随迭代次数的线性变化如式(20)所示.V 2max =max(V max )+[min(V max )−max(V max )]×kMaxgen(20)式中,max(V max ),min(V max )分别为V max 的最大值和最小值.采用基于信息交换的DPSO 算法辨识参数的步骤为:步骤1.初始化两组微粒群,包括种群数目、微粒的初始速度、位置和控制参数;步骤2.按式(17)计算每个粒子适应度值,并求解个体极值和群体极值;步骤3.根据式(18)∼(20)计算两组粒子的惯性权重和最大速度上下限,由式(16)更新两组微粒的位置和速度;步骤4.重新计算粒子的适应度值,更新两组微粒的个体极值和群体极值;步骤5.若第一组微粒的全局历史最优位置优于第二组微粒的,则两组微粒的惯性权重和最大速度上限变化规律互换,继续搜索;步骤6.判断是否满足终止条件,如果满足则停止搜索,输出寻优结果;否则转到步骤3.为了测试信息交换的DPSO 算法性能,利用3个典型的测试函数进行测试,并与线性递减权重PSO (Linearly decreasing weight particle swarm optimization,LDWPSO)和无信息交换DPSO 算法比较.3个测试函数分别为max f 1=sin √x 2+y 2√x 2+y2+e cos2πx +cos2πy 2−2.71289,|x,y |≤10min f 2=10 i =1x 2i −10cos(2πx i )+10,|x i |≤5.12min f 3=9 i =1100(x i +1−x 2i)2+(x i −1)2,|x i |≤10(21)LDWPSO 算法的惯性权重在[0.9,0.4]之间随迭代次数线性递减,无信息交换DPSO 算法两组微粒的搜索方式与信息交换DPSO 的两组粒子搜索方式相同,只是两组粒子间没有信息与搜索方式的交换,搜索结果取两组微粒中的最优解.3种算法的种群大小均为50,c 1,c 2均为1.49445,最大速度为测试函数变量的取值范围,迭代进化1000次,进行100次优化计算.仿真结果如表1所示,取算法陷入局部最优解次数N (寻优结果与函数全局最优值的绝对误差大于10−4视为陷入局部最优解)与平均最优函数值V 为算法性能的评估指标.表1三种算法仿真结果比较Table 1The comparative results of three algorithms函数LDWPSO 无信息交换DPSO信息交换DPSONV N V N V f 160.995950.99750 1.0054f 25411.264810.8923 6.19f 39624.738921.573411.35由表1可知,本文提出的信息交换DPSO 算法能有效地避免算法陷入局部最优,提高了寻优结果的可靠性和精确性.3最小二乘支持向量机的误差补偿模型沉铁过程反应复杂,在机理建模过程中有很多假设条件,使得机理模型预测的反应器出口亚铁离子浓度与实测值之间存在误差.沉铁过程中末槽的5期谢世文等:针铁矿法沉铁过程亚铁离子浓度预测835部分压滤液作为返流晶种循环至首槽继续参加反应,5个沉铁反应器形成相互关联的系统,因此返流量对反应器出口的亚铁离子浓度具有一定的影响.而返流量中所含的离子浓度没有离线化验,各离子浓度未知,不能作为输入量加入到针铁矿法沉铁过程机理模型中,该模型无法体现这一影响因素.基于数据驱动的建模方法能够体现返流量的影响,将返流量与入口的流量、亚铁离子浓度、三价铁离子浓度、氢离子浓度、铜离子浓度、氧气通入量和焙砂添加量作为最小二乘支持向量机的输入量,采用参数辨识后机理模型Fe 2+预测值与Fe 2+实测值的误差构建训练样本,建立基于最小二乘支持向量机的误差预测模型:e =f LSSVM (X n )(22)式中,X n 为最小二乘支持向量机的输入量,包含反应器入口的流量、Fe 2+浓度、Fe 3+浓度、H +浓度、Cu 2+浓度、O 2流量、焙砂的量和返流量;e 为预测误差.将沉铁过程机理模型与最小二乘支持向量机误差预测模型采用并联补集成方式进行集成[9],建立基于机理建模和数据驱动建模的反应器出口亚铁离子浓度集成预测模型,如图3所示.图3中,X m 为沉铁过程状态空间机理模型输入量,包含反应器入口的流量、Fe 2+浓度、Fe 3+浓度、H +浓度、Cu 2+浓度、O 2流量和焙砂的量.图3Fe 2+浓度集成预测模型Fig.3The integrated predicting model of Fe 2+concentration4工业验证沉铁过程是一个复杂、强非线性过程,且生产过程中还有很多干扰因素,因此实际生产过程中很难精确预测反应器出口的亚铁离子浓度,但是对亚铁离子浓度变化的趋势预测却至关重要.如能精确地预测其变化趋势,则可对沉铁过程的优化操作起指导作用,适当地调整沉铁过程中的操作量即可稳定生产流程,使出口离子的浓度达标.因此,提出变化趋势(T rend )这一性能指标来评价预测模型跟踪实测值的优劣,其计算如式(23)所示.T rend i =y i +1−y i (23)式中,T rend i 为第i 个样本的变化趋势;y i 为第i次采样的Fe 2+浓度值.T rend 的正负号表示Fe 2+浓度将增大或减小,其绝对值表示增大(或减小)的幅度,若预测Fe 2+浓度的T rend 与实测Fe 2+浓度的T rend 符号相同,则表示它们的变化趋势相同;否则反之.以某锌冶炼厂针铁矿法沉铁过程为研究对象,取2011年4月1#沉铁反应器的工业生产数据,其中各离子浓度为每2h 离线化验一次,流量、返流量、氧气量和焙砂量可以实时在线检测,其样本点的时间间隔为10min,采用3σ准则剔除异常样本和进行样本时序匹配后共180组数据,随机选取30组进行模型参数的优化选择计算,其余数据作为最小二乘支持向量机误差补偿模型的训练样本,并对2012年9月50组现场工况进行验证.采用基于信息交换的DPSO 算法优化选择机理模型参数,两组粒子种群规模均为30,c 1,c 2均为1.49445,w max =1.0,w min =0.1,max(V max )=1,min(V max )=0.1.经过200次寻优迭代后,获得最优模型参数为θ=[657.40,64837.82,3478.58,0.014697,62.26]运用机理模型预测值与实测值的误差构建训练样本,建立最小二乘支持向量机误差预测模型,预测结果如图4所示.其误差预测模型的平均相对误差(Mean relative error,MRE)为0.0622,均方根误差(Root mean square error,RMSE)为0.3205g/L,模型能有效地预测后续样本的误差.图4误差预测Fig.4The error prediction836自动化学报40卷将机理模型与最小二乘支持向量机误差预测模型并联补集成,得到反应器出口亚铁离子浓度的集成预测模型,其预测结果如图5所示.对本文基于机理建模和数据驱动建模的亚铁离子集成预测模型的预测结果进行统计和分析,对比文献[7]动态模型和文献[8]集成预测模型的预测结果,其对比结果如表2所示.采用平均相对误差、相对均方根误差(Relative root mean square error,RRMSE)、预测Fe 2+浓度的T rend 与实测Fe 2+浓度的T rend 符号相同的样本比例(Same-trend)和相对误差在8%之内的样本比例(Error-8%)作为预测模型的评价指标.图5亚铁离子浓度预测Fig.5The prediction of ferrous iron concentration相对于文献[7]的动态模型,本文集成预测模型预测结果的MRE 、RRMSE 和Same-trend 分别提高了0.0367、0.0491和17%,文献[7]的动态模型简化了氧化反应的反应级数,未考虑铜离子对氧化速率的影响,因此该模型的预测精度有所降低,很难有效地反映Fe 2+浓度的变化趋势.相对于文献[8]的集成预测模型,本文预测模型预测结果的MRE 和RRMSE 分别提高了0.0105、0.0254,由于文献[8]的集成预测模型仅从数据的角度建模,未考虑沉铁过程复杂的反应机理,因此预测精度低于基于机理建模和数据建模的集成预测模型.表2亚铁离子预测结果对比Table 2Comparison of ferrous iron concentrationprediction评价指标MRE RRMSE Same-trend Error-8%文献[8]集成模型0.09070.1184−−文献[7]动态模型0.11690.142175%−本文集成预测模型0.08020.093092%94%注:−表示无法统计.由表2可知,基于机理建模和数据驱动建模的集成预测模型的精度和跟踪趋势都得到提高,说明本文建立的集成预测模型能更好地跟踪Fe 2+浓度的变化趋势,为针铁矿法沉铁过程的优化控制创造了条件.5结论本文通过分析沉铁反应过程中的化学反应机理,建立了反应器出口的亚铁离子浓度机理模型.提出基于信息交换的DPSO 算法辨识模型中的参数,建立了基于最小二乘支持向量机的误差补偿模型,并采用并联补集成方式将机理模型与误差补偿模型进行集成,建立反应器出口亚铁离子浓度的集成预测模型.工业验证结果表明集成预测模型预测精度较高,能很好的跟踪亚铁离子浓度的变化趋势,为针铁矿法沉铁过程的优化控制奠定了基础.References1Chang Y F,Zhai X J,Li B C,Fu Y.Removal of iron from acidic leach liquor of lateritic nickel ore by goethite precip-itate.Hydrometallurgy ,2010,101(1−2):84−872Loan M,Newman O M G,Cooper R M G,Farrow J B,Parkinson G M.Defining the paragoethite process for iron removal in zinc hydrometallurgy.Hydrometallurgy ,2006,81(2):104−1293Kumar N,Khanduja N.Mathematical modelling and simu-lation of CSTR using MIT rule.In:Proceedings of the 2012IEEE 5th India International Conference on Power Electron-ics.Delhi,India:IEEE,2012.1−54Gui Wei-Hua,Yang Chun-Hua,Chen Xiao-Fang,Wang Ya-Lin.Modeling and optimization problems and challenges arising in nonferrous metallurgical process.Acta Automat-ica Sinica ,2013,39(3):197−207(桂卫华,阳春华,陈晓方,王雅琳.有色冶金过程建模与优化的若干问题及挑战.自动化学报,2013,39(3):197−207)5Haakana T,Lahtinen A,Takala H,Ruonala M,Turunen I.Development and modelling of a novel reactor for direct leaching of zinc sulphide concentrates.Chemical Engineer-ing Science ,2007,62(18−20):5648−56546Markus H,Fugleberg S,Valtakari D,Salmi T,Murzin D Y,Lahtinen M.Reduction of ferric to ferrous with sphalerite concentrate,kinetic modelling.Hydrometallurgy ,2004,73(3−4):269−2827Xiong Fu-Qiang,Gui Wei-Hua,Yang Chun-Hua,Li Yong-Gang.Dynamic modeling for process of iron precipitation based on goethite method.Journal of Central South Uni-versity (Science and Technology),2012,43(2):541−547(熊富强,桂卫华,阳春华,李勇刚.基于针铁矿法的沉铁过程动态建模.中南大学学报(自然科学版),2012,43(2):541−547)8Xiong Fu-Qiang,Gui Wei-Hua,Yang Chun-Hua.Integrated prediction model of iron concentration in goethite method to remove iron process.Control and Decision ,2012,27(3):5期谢世文等:针铁矿法沉铁过程亚铁离子浓度预测837229−334,342(熊富强,桂卫华,阳春华.针铁矿法沉铁过程铁离子浓度集成预测模型.控制与决策,2012,27(3):229−334,342)9Gui Wei-Hua,Yang Chun-Hua.Intelligent Modeling,Con-trol and Optimization in the Complex Non-ferrous Metal-lurgy Production Process.Beijing:Science Press,2010.860−866(桂卫华,阳春华.复杂有色冶金生产过程智能建模、控制与优化.北京:科学出版社,2010.860−866)10Chen Nai-Sheng,Zhao Jing-Gui,Zhang Bin-Qiu.Research on oxidation speed of ferrous ion with the process of iron removal by the method of goethite.Journal of Natural Sci-ence of Heilongjiang University,1984,(3):76−80(陈耐生,赵经贵,张滨秋.对针铁矿法除铁过程中亚铁离子氧化速度的研究.黑龙江大学自然科学学报,1984,(3):76−80)11Homma S,Ogata S,Koga J,Matsumoto S.Gas-solid reac-tion model for a shrinking spherical particle with unreacted shrinking core.Chemical Engineering Science,2005,60(18): 4971−498012Liu Jian-Hua,Liu Guo-Mai,Yang Rong-Hua,Hu Wen-Yu.Analysis of interactivity and randomness in particle swarm optimization.Acta Automatica Sinica,2012,38(9):1471−1484(刘建华,刘国买,杨荣华,胡文瑜.粒子群算法的交互性与随机性分析.自动化学报,2012,38(9):1471−1484)13AlfiA.PSO with adaptive mutation and inertia weight and its application in parameter estimation of dynamic systems.Acta Automatica Sinica,2011,37(5):541−54914Xu F S,Chen W.Stochastic portfolio selection based on velocity limited particle swarm optimization.In:Proceed-ings of the6th World Congress on Intelligent Control and Automation.Dalian,China:IEEE,2006.3599−3603谢世文中南大学信息科学与工程学院博士研究生.主要研究方向为工业过程建模与优化控制,智能控制系统.E-mail:****************.cn(XIE Shi-Wen Ph.D.candidate atthe School of Information Science andEngineering,Central South University. His research interest covers modeling and optimal control of complex industrial process,intelligent control system.)谢永芳博士,中南大学教授.主要研究方向为复杂工业过程建模与控制、分散鲁棒控制.E-mail:**************(XIE Yong-Fang Ph.D.,professorat Central South University.His re-search interest covers modeling and op-timal control of complex industrial process,distributed ro-bust control.)阳春华博士,中南大学教授.主要研究方向为复杂工业过程建模与优化控制,智能自动化控制系统.E-mail:*************(YANG Chun-Hua Ph.D.,profes-sor at Central South University.Herresearch interest covers modeling and optimal control of complex industrial process,intelligent automation control system.)蒋朝辉博士,中南大学副教授.主要研究方向为复杂工业过程建模与优化控制,广义大系统控制理论与应用.本文通信作者.E-mail:****************(JIANG Zhao-Hui Ph.D.,asso-ciate professor at Central South Univer-sity.His research interest covers model-ing and optimal control of complex industrial process,and singular large-scale systems control theory and application. Corresponding author of this paper.)桂卫华中国工程院院士,中南大学教授.主要研究方向为复杂工业过程建模与优化控制,工业大系统控制理论与应用.E-mail:************(GUI Wei-Hua Academician of Chi-nese Academy of Engineering,profes-sor at Central South University.His re-search interest covers modeling and optimal control of com-plex industrial process,and industrial large system control theory and application.)。

针铁矿法从浸出液中除铁的研究

显下降 ,通过表 2中滤渣成分分析 ,正好与该结论 经 过 除铁反 应 后 各离 子 含 量 均有 降 低 ,随着 原 液 输

致 ,当 p H= 3 . 5时 ,后 液 中含 铁 量 约 为 0 . 0 5 g / L, 入 速度 的增 加 除 铁后 液 中铁 的含 量 稍 有增 加 ,但 变

实验条件: 水浴温度 9 0℃, p H = 3 . 5 , 搅拌速度 3 0 0

r p m, 原 液输 入 速 度 分 别 为 2 U3 h 、2 U2 h 、2 L / l h 。 改 变 原 液输 入 速度 主要 是 改变 反 应槽 中 F e 浓 度 。从 图 2中可 以看 出, 经 过 除铁反 应后 各 离子 含 量均 有 降 低, 随着 原 液输 入速 度 的增加 除 铁后 液 中铁 的含 量 稍

H试纸、蠕动泵等。 水等作为氧化 ̄ 1 ] t 4 1 。针铁矿法除铁不需要加任何其他 搅拌器、抽滤装置 、p

. 2 实验 方法 金属离子便可 以获得过滤性非常好 的滤渣 ,结 晶体 1 本 实验 用 5 L烧 杯 作 为 反应 槽 ,铜 钴 浸 出 液通 大 ,夹带 金属 离 子少 ,含铁 量 高 且容 易 过 滤 ,本 实

参 考文 献

【 1 ] 谢克强 ,杨 显万 ,沈庆峰. 氧压酸浸 中和除铁工艺研

入速 度 、搅 拌 速度 等 工艺 参 数 ,研 究 这些 因素 对 除 铁 效果 的影 响 ,实 验 中 陈化 时 间均 为 1 h , 本 实 验 流

程见 图 1 。

撑 绊 辨

图 1 针 铁 矿 法 除 铁 工 艺 流 程 图

2 实验结果 分析与讨 论

2 . 1 原 液输 入速 度 的影 响

由此可见 ,p H值对除铁效果有较大的影响 ,这一结 化不 是 很 明显 ,说 明除 铁 过程 中 ,料 液输 入 速 度 对

锌浸出针铁矿法沉铁过程的建模研究及应用

锌浸出针铁矿法沉铁过程的建模研究及应用1在常压富氧直接浸出过程中,硫化锌精矿含铁量达到5%~15%,浸出液中过量的铁元素会降低净化工段的除杂效率,甚至会导致后续生产的不稳定。

针铁矿法沉铁通过在五个串联连续搅拌反应器中分别通入氧气和添加焙砂,使溶液中的铁离子以针铁矿的形式沉淀。

它是一个氧化、水解及中和反应共同进行的多相化学反应过程,具有极强的非线性和耦合性。

由于多相反应的复杂性和沉铁长流程的时滞性,使得过程控制难度大,低铁离子氧化速率和溶液pH值波动剧烈,导致生产过程稳定性差,能耗高,有价金属回收率低。

因此,沉铁过程的建模和铁离子浓度预测,实现沉铁过程的优化控制,企业节能降耗优质高产的生产目标,具有重要意义。

针对上述现象,本文在工业数据预处理和过程参数相关性分析的基础上,建立针铁矿法沉铁过程的机理模型、铁离子浓度的混合智能预测模型以及基于机理模型和智能模型的集成预测模型,并成功应用于针铁矿法沉铁过程的优化控制系统中。

论文主要工作和创新性成果体现在以下几个方面:(1)针铁矿法沉铁过程的数据预处理以及相关性分析针对沉铁反应器出口pH检测值的过失误差所导致的建模精度低的问题,提出了基于多元回归的反应器出口pH值过失误差校正方法。

针对串联反应器铁离子浓度缺失问题,提出了基于一阶动力学与平均插值的铁离子浓度插值方法。

在针铁矿法沉铁机理研究的基础上,对操作变量,状态变量和生产指标进行相关性分析,为预测建模提供依据。

实验结果表明,所提的数据预处理和分析方法能提高工业数据在建模过程中的适用性,改善了模型的精度。

(2)建立了不同工况下的有效溶解氧浓度模型针对低铁离子氧化反应过程中有效溶解氧浓度欠缺所导致的机理建模困难的问题,提出了一种基于氧浓度差异的反应器分类方法。

首先根据铁离子浓度在各沉铁反应器中的分布与变化,将沉铁反应器分成三类;然后根据氧气在溶液中溶解的影响因素,基于双膜理论渗透理论和表面更新理论,建立了不同工况下溶液中的有效溶解氧浓、度模型。

用针铁矿法从锌焙烧烟尘的热酸浸出液中除铁

1

1 1

试验

试验原料及试剂 试验原料为焙烧烟尘的常压热酸浸出液, 其典

型 化 学 成 分 ( g / L ) : Zn 101 23、Cd 1 04、Fe3+ 29 14、 Fe 12 32 、 As 0 30 、 Sb 0 10 、 Cu 0 57、 Co 0 01 。中和剂采用从锌冶炼烟气中回收的氧化锌烟 尘, 含锌 79 8% 。通入空气作为氧化剂。 1 2 试验装置及方法 试验装置如图 1 所示。焙烧烟尘的常压热酸浸 图 2 终点 pH 对浸出液除铁率及铁渣中 Table 2 渣含锌的影响 The effects of pH on the iron removing rate and zinc content in slag 2 2 温度对除铁效率的影响 试验 固定 条件 : 反 应 时间 2 h、 空气 流量 0 2 m 3 / m in 、 终点 pH= 3 0。试验结果见图 3。图 3 表 明 , 随反应温度的升高 , 除铁率明显增加。当反应温 度为 333K 时, 除铁率达 99 8% ; 温度再升高, 除铁 率增加不明显。因此 , 从节约能源角度出发选择适 宜的温度为 333K 。

2

2 1

试验结果及讨论

终点 pH 对除铁的影响 试验固定条件: 温度 333 K 、 反应时间 2 h 、 空气

流量 0 2 m 3 / min 。试验结果见图 2 。图 2 表明 , 随

有色金属( 冶炼部分) 2 4

3

2005 年 5 期

15 选择适当的时间即可, 本试验选择反应时间为 2 h。 2 5 综合除铁试验 确定除铁试验的适宜条件后 , 进行了综合除铁 试验, 试验条件为: 终点 pH 3 0、 温度 333 K 、 反应时 间 2 h、 空气流量 0 2m 3 / min 。试验结果见表 1。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

采用针铁矿方法沉淀铁的过程控制由于针铁矿法沉淀铁过程铁离子浓度和pH 值难以控制,提出一种基于混杂系统理论沉铁过程的建模与控制方法。

在深入分析沉铁过程物理化学反应机理的基础上,采用物料平衡原理,建立基于连续搅拌釜的数学模型。

针对溶液中Fe 2+ 浓度对氧气有效溶解浓度的影响,建立Fe 2+浓度不同波动区间内有效溶解氧浓度切换模型。

采用公共李亚普诺夫函数的方法,给出基于溶液中Fe 2+ 浓度和有效溶解氧浓度的沉铁系统切换控制器的设计方法。

仿真结果表明:混杂建模与控制方法能反映沉铁过程各离子浓度的动态变化,满足工艺指标。

目前,冶炼企业大都采用高铁硫化锌精矿为原料的湿法冶炼方法,切换控制器锌是重要的有色金属原材料,在国民经济各个领域中占有十分重要的地位,广泛应用于有色冶金、机电、化工、汽车等行业。

湿法炼锌是金属锌的主要生产方法,采用该工艺所生产的锌占世界锌总产量的80%以上。

目前,冶炼企业大都采用高铁硫化锌精矿为原料的湿法冶炼方法,由于硫酸锌浸出溶液中铁离子的含量很高,而铁离子在净化和电解过程中被视为有害离子,因此,该工艺过程的核心技术就是杂质铁的脱离,也就是沉铁技术。

针铁矿法沉铁由于铁渣中含铁量高、结晶大、易过滤、夹带有价金属少,经适当预处理可作为炼铁富矿使用,是除铁工艺过程中最常用方法。

为了实现沉铁工艺过程优化和自动控制,建模是最为关键的一步。

由于连续搅拌反应釜(CSTR)工艺流程能够处理高悬浮固体含量原料,反应器内部物料分布均匀,适于大规模生产,大多数化工工业过程都使用该流程工艺。

基于连续搅拌反应釜(CSTR)建模方法在化工工业过程中应用的非常广泛,邓燕妮等和SIA V A 等针对连续搅拌反应釜(CSTR)过程建立了反映系统动态变化的机理模型。

王凌云针对富锌溶液中镉、钴离子的净化过程,由物料平衡原理建立锌粉除杂的CSTR 动态反应模型。

上述作者都是在过程内在机理分析的基础上,利用物料守恒,化学反应平衡以及化学动力学等推导出过程CSTR 机理模型的方法,该方法能够提取复杂系统的本质和主流因素,便于实现对复杂化工过程的数学描述,而且这些研究为人们对CSTR 机理建模的本质有了更深入的理解。

但机理建模需要避免冗长、复杂、繁琐的方程堆砌,这就不可避免地以牺牲模型精度为代价。

针铁矿法沉铁过程设备多、工艺条件要求严格、过程内部动力学特性极为复杂,是一个非线性强工艺过程。

对于非线性系统的混杂建模在理论上取得了丰硕的成果,但在工业实践中混杂系统理论的应用中存在的很多问题还没有得到很好的解决。

王蓬等针对化工生产过程连续反应釜的高度非线性特性,利用实际工况的数据离线辨识建立多个局部模型,通过设计每个子模型GPC 控制器进而实现整个工业过程的良好控制效果。

DU 等针对连续搅拌反应釜系统非线性、多点运行,以及运行范围宽等特点,利用混合逻辑动态系统描述该系统的混杂特性,最后通过模型预测控制设计各切换子系统的控制器。

本文作者针对某冶炼生产企业针铁矿法沉铁过程,深入研究沉铁过程的反应机理以及溶液pH 值、温度、铁离子浓度、氧气流量等一系列因素对沉铁过程中氧化、水解以及中和反应的影响。

利用物料守恒和化学反应平衡原理,对沉铁过程中3 个主要化学反应进行动态描述,建立基于Fe 2+ 浓度和有效溶解氧浓度的混杂模型。

该建模方法能够准确地描述实际系统动态变化的过程,很好地解决了传统单一机理模型精度低,模型易失配的问题,为提高我国锌冶炼过程自动控制水平,实现冶金工业过程节能降耗提供新的思路和方法。

最后通过数值计算和仿真说明了所建立混杂模型的有效性。

1针铁矿法沉铁过程机理分析某冶炼生产企业针铁矿法沉铁工艺流程图如图 1 所示,该流程是一个基于连续搅拌反应釜的长流程工艺过程,涉及一系列复杂的气、液、固三相化学反应过程,沉铟后液和沉铁上清液流入反应器1 中经过氧化、水解及中和反应后,溢流到反应器2、3、4、5 参与反应,除铁后液经反应5 溢流后过滤,最后沉铁上清液又泵入反应器1 中。

在整个沉铁循环过程中,Fe 2+ 的氧化速率和pH 值是两个关键的控制参数,沉铁过程中Fe 2+ 的氧化速率过快会使短时间内Fe 3+ 的含量过高,影响水解反应的正常进行;氧化速率过慢,会使沉铁后液铁离子含量超标,达不到需要的除铁效果。

针铁矿的形成必须要在Fe 3+ 浓度很低情况下得以生成,当溶液pH 值太低时,会降低沉淀效率;而pH 值太高,又使其他成分发生不必要的沉淀,降低氧化锌中和剂的反应性。

当溶液Fe 3+ 浓度和pH 值都较高时,将导致Fe 3+ 快速沉淀而生成胶体。

溶液中Fe 2+ 浓度对氧化速度影响较大,在Fe 2+ 浓度比较大时,反应速度比较快,随着溶液中Fe 2 + 浓度的减少,反应速度变得越来越慢。

因此,整个循环过程中需要不断调节焙砂和氧气的输入量,保证各反应器中铁离子浓度和pH 值在一定的工艺范围内。

熊富强等通过对针铁矿法沉铁过程Fe 2+ 的氧化、Fe 3+ 的水解以及中和3 个主要的化学反应过程的研究,详细分析影响沉铁效果的两个关键工艺参数:氧化速率和pH 值。

3 个主要化学反应如下。

氧化反应:4Fe 2+ +4H + +O2→4Fe 3+ +2H2O (1 )水解反应:2Fe 3+ +4H2O↔2FeOOH+6H + (2)中和反应:2H + +ZnO→Zn 2+ +H2O (3)由上述3 个化学反应可以看出该反应组是一个强耦合的过程,在Fe 2+ 的氧化及中和反应中,H + 均为反应物,随着反应的进行,溶液中的H + 浓度降低了,而Fe 3+ 的水解反应又一定程度提高H + 的浓度。

特别地,Fe 3+ 的水解反应是一个可逆的过程,Fe 3+ 在溶液中很不稳定,能以很快的速度形成简单水解产物,其水解要最终形成针铁矿型铁渣,需要极度苛刻的条件。

实际工况过程中反应器 5 出口Fe 3+ 浓度需始终保持在1g/L 以下且又不能太低,pH 值为2.5~4 之间,Fe 3+ 才更容易水解形成针铁矿沉淀。

2 针铁矿法沉铁过程机理模型的确定2.1 建立沉铁过程各离子浓度变化的平衡方程针对针铁矿法沉铁过程中3 个主要的化学反应过程,分析Fe 2+ 、Fe 3+ 、H + 的反应速率,并由物料守恒原理分别建立对应的质量平衡方程。

假设整个沉铁过程温度恒定,反应器1 入口流量F 恒定,反应器容积为V,容器内溶液搅拌均匀,且催化剂催化作用已达到理想状态。

1)在Fe 2+ 氧化反应中,根据化学动力学方程可知,Fe 2+ 氧化速率可表示为3) 在中和反应中焙砂呈固体颗粒状,现假设反应过程中焙砂颗粒为球状且大小不变,反应过程主要是H + 的液膜扩散,由缩芯模型理论可知,单位时间内参与反应H +的速率就是焙砂颗粒通过液膜到达颗粒外表面H +的数量,可表示为2.2 建立有效溶解氧浓度模型由于整个沉铁工艺过程工况多变,每个反应器中各离子浓度存在较大差异。

其中Fe 2+ 浓度对氧气在溶液中的溶解度影响较大,当Fe 2+ 浓度波动时,溶液中的有效溶解氧浓度会发生很大变化。

由双膜理论、渗透理论和表面更新理论,分析Fe 2+ 浓度不同波动范围内溶液中有效溶解氧浓度的模型。

此时,假设溶液温度一定,各反应器搅拌均匀。

1) 当Fe 2+ 浓度较高时,溶液的含固量一定,鼓入溶液中的氧分子主要通过扩散与Fe 2+ 参加氧化反应,此时溶液中溶解氧与氧流量呈正比关系。

当氧气流量达到一定量,由于溶液本身(离子浓度、溶剂等因素) 的影响,溶液中氧含量将不再增大。

因此,沉铁反应器溶液中有效溶解氧浓度与氧气流量可近似表示为2)正常工艺条件下,Fe 2+ 浓度在合理的工艺范围内波动,溶液中液相本体对氧气的吸收推动力减弱,液相界面的氧流量和氧分压对液相本体的氧浓度起到共同的作用。

此时,反应器溶液中有效溶解氧浓度可表示成:2.3 沉铁过程Fe 2+ 浓度下降梯度和pH 值设定针铁矿法沉铁过程各反应器Fe 2+ 浓度下降区间和pH 值需要在一个合理的范围,若Fe 2+浓度下降梯度曲线过缓或过陡(如图2 中的梯度曲线1 和曲线4),将影响出口Fe 2+浓度值,使得出口浓度不达标,造成出口溶液成份的剧烈波动,导致下一级反应器不能稳定运行,甚至会影响最终针铁矿型铁渣的品位,而无法生成针铁矿型的铁渣。

此外,在氧化和中和反应中,H + 均作为反应物参与反应,且H + 浓度过高又会影响水解反应的进行。

为提高沉铁过程各化学反应的反应速率,需要合理设定各反应器内溶液的酸平衡度。

实际工艺过程,反应器1 入口铁离子浓度、pH 值以及入口流量等对Fe 2+浓度的状态变化有较大影响,水解和中和反应又直接影响Fe 2+ 的氧化过程。

根据实际工业过程现场采集的生产数据,Fe 2+ 浓度的最优下降梯度约束为3 混杂建模控制方法混杂系统模型一般可表示为针铁矿法沉铁过程的一个最关键的工艺参数就是溶液中Fe 2+ 的氧化速率,它对沉铁反应器中Fe 3+过饱和度和有效溶解氧浓度有较大影响。

在实际工艺过程,由于无法保证反应器入口溶液中Fe2+ 浓度恒定,而且反应过程中又受到包括外界温度、催化剂等影响,导致整个沉铁过程中Fe 2+ 浓度波动较大。

因此,利用Fe 2+ 浓度的波动区间对实际工况进行分类,建立基于Fe 2+ 浓度和有效溶解氧浓度的切换模型,并根据不同工况条件下的实际工业生产数据辨识模型参数。

设,则由式(28)就可根据状态x1 的分段区间分别按照式(1 1)~(13)求解不同铁离子浓度下的氧气流量的大小,从而实现对沉铁过程的有效控制。

4 数值计算与仿真分析对于系统( 16),σ为依赖于系统状态变量x1(即Fe浓度值)和系统输入量u(即溶液中有效溶解氧浓度)的系统切换律。

根据实际工艺指标,式(16 )中切换律可表示为2+在整个沉铁过程中,溶液中氧气输入量的控制主要取决于氧气流量的大小,单反应器氧气输入时氧压几乎恒定不变。

结合实际生产过程,反应器氧气输入压力可取值为由式(1 1)~(13),求得对应切换律( 28)下,氧气输入流量表达式为各反应器中,化学反应过程受到包括反应物浓度、温度、催化剂以及搅拌强度等多种因素的影响,传统单一的机理模型精度低,模型易失配。

为了说明该混杂模型的有效性,下面将通过仿真分析并结合文献来进行说明。

从图3 中可看出,仿真结果很好地反映出沉铁过程中铁离子浓度的变化过程。

整个沉铁过程中H + 浓度变化很小,仿真曲线符合实际的生产过程H + 浓度变化。

从上述仿真结果分析可以看出本研究提出的混杂建模控制方法能够很好地反映不同工况下系统的状态变化过程,体现出该混杂模型控制方法的有效性。

5 结论1)针铁矿法沉铁过程机理复杂、强非线性且边界约束条件苛刻,传统建模方法仅仅依靠对过程的机理分析进而建立一个统一的模型,这就导致模型的精度低、模型易失配的问题。