数控机床006

数控机床参数及设置

数控机床参数及设置数控机床参数及设置首先要了解的题目是:什么是机床参数,为什么要设置参数。

数控系统制造厂家的用户是机床制造厂家,而不是使用机床的终极用户,机床厂往向数控装置厂家往买数控装置。

当然,也有些机床厂家是自己制造数控装置,不用往买别人的数控系统。

但是不管怎么说,从设计、试制、最后制造生产品,都希看这种数控系统或者说数控装置,能用在各式各样机床上,这样,自己的用户就多了,市场占有就大了。

为此,数控装置制造厂家为了适用面广,而为数控装置预留了很大的适应范围的余地,或者说,留了很多空缺点,要用户根据自己的需要往填写,以便适应自己设计,制造的机床。

例如某一个轴的加减速时间,跟随误差大小;还有一些是机床制造厂在调试过程中来决定的参数,如:正反向间隙,螺距的补偿等等。

当然,有些参数是数控装置制造厂家自己来规定的,比如:你所买的系统应是几轴联运,以及其他的一些规定参数。

还有一部分可以由终极用户根据必要的情况进行适当的修改的。

数控系统有一些是全数字化的,在进行调节器运算时,必须有一些参数,如比例放大系数,微分时间常数,积分时间常数等等都必须事先设定,当程序进行到这里,往查参数就可以了。

这些参数也是可以在一定范围内变化的。

总之,数控装置参数是非常重要的。

它所以重要,一方面了解和把握了参数,就给使用和更好的发挥机床性能上很大的帮助,另一方面在维修中,很多软件的题目,就是出在参数上,了解与把握参数,就可以维修一些软件的故障。

参数的种类很多,有些参考书中对它进行了分类,分为状态型,比率型,真实值型等,还可以从另一个角度分为数控装置制造商对用户的保密参数,和可以告诉用户参数含义的参数。

不管怎么说,我们确实还有很多参数弄不清楚,对于现场维修职员来说,把上千个参数都弄的明明白白是不可能的,一方面是没有资料,另一方面是没有那么多时间往研究它。

这个任务留给科研院所往做吧!对于现场维修职员,又必须弄懂一些最基本的参数,所以,我们根据维修手册提供的,以及历次这些至公司培训的记录,整理出来,供大家参考。

数控机床CNC参数设置

数控机床CNC参数设置1 CNC参数的调试修改方法⑴、在设置页面打开参数开关。

⑵、工作模式选择在录入方式。

⑶、在参数页面修改相应的参数。

⑷、修改完参数后关掉参数开关再按复位键,部分参数修改后还需关掉系统电源。

2了解每个CNC参数所对应的作用以及修改参数后机床性能的变化K1000M CNC参数一览表OTFP 1:输出最高频率为512Kpps。

0:输出最高频率为32Kpps。

RDRN 1:空运行时,快速运动指令运行有效。

0:空运行时,快速运动指令运行无效。

DECI 1:在返回参考点时减速信号为"1"表示减速(回零方式B 时有效)。

0:在返回参考点时减速信号为"0"表示减速。

IOF 1:用MDI键入时,偏置值为增量值。

0:用MDI键入时,偏置值为绝对值。

RS43 1:G43,G44的偏移矢量在复位时被清零。

0:G43,G44的偏移矢量在复位时保持不变。

DCS 1:MDI方式时,按【输出】键执行。

0:MDI方式时,按【循环启动】键执行。

SCW 1:最小指令增量按英制系统(机床是英制系统)。

0:最小指令增量按公制系统(机床是公制系统)。

NFDO 1:恒设为1TJHD 1:在手动示教方式中,手轮有效。

0:在手动示教方式中,手轮无效。

PM2,PM1:设定固定循环G76,G87中的退刀方向。

RSJG 0:按复位键时,系统自动关闭M03、M04、润滑、冷却输出。

1:按复位键时,对输出M03、M04、润滑、冷却输出没有影响。

MPOF 1:屏蔽电压低报警PPD 1:用绝对零点编程(G92)也设置相对坐标值。

0:用绝对零点编程(G92)不设置相对坐标值。

PCMD 1:输出波形是脉冲。

0:输出波形是方波。

PRGB :无意义。

TLCP 1:在与指定平面(G17,G18,G19)垂直的轴上进行刀具长度补偿。

(刀具长度补偿B)。

0:与指定平面无关,在Z轴上进行刀具长度补偿(刀具长度补偿A)。

FANUC-oi数控系统报警代码表,再也不怕机床报警了

FANUC-oi数控系统报警代码表,再也不怕机床报警了FANUC-- 0 系统操作编程说明书1附录 1:FANUC-0 系统报警代码表1. 程序报警(P/S 报警)报警号报警内容000 修改后须断电才能生效的参数,参数修改完毕后应该断电。

001 TH 报警,外设输入的程序格式错误。

002 TV 报警,外设输入的程序格式错误。

003 输入的数据超过了最大允许输入的值。

参考编程部分的有关内容。

004 程序段的第一个字符不是地址,而是一个数字或“-”。

005 一个地址后面跟着的不是数字,而是另外一个地址或程序段结束符。

006 符号“-”使用错误(“-”出现在一个不允许有负值的地址后面,或连续出现了两个“-”)。

007 小数点“. ”使用错误。

009 一个字符出现在不能够使用该字符的位置。

010 指令了一个不能用的G 代码。

011 一个切削进给没有被给出进给率。

014 程序中出现了同步进给指令(本机床没有该功能)。

015 企图使四个轴同时运动。

020 圆弧插补中,起始点和终点到圆心的距离的差大于876 号参数指定的数值。

021 圆弧插补中,指令了不在圆弧插补平面内的轴的运动。

029 H 指定的偏置号中的刀具补偿值太大。

030 使用刀具长度补偿或半径补偿时,H 指定的刀具补偿号中的刀具补偿值太大。

033 编程了一个刀具半径补偿中不能出现的交点。

034 圆弧插补出现在刀具半径补偿的起始或取消的程序段。

037 企图在刀具半径补偿模态下使用G17、G18 或G19 改变平面选择。

038 由于在刀具半径补偿模态下,圆弧的起点或终点和圆心重合,因此将产生过切削的情况。

041 刀具半径补偿时将产生过切削的情况。

043 指令了一个无效的T 代码。

044 固定循环模态下使用G27、G28 或G30 指令。

046 G30 指令中P 地址被赋与了一个无效的值(对于本机床只能是2)。

051 自动切角或自动圆角程序段后出现了不可能实现的运动。

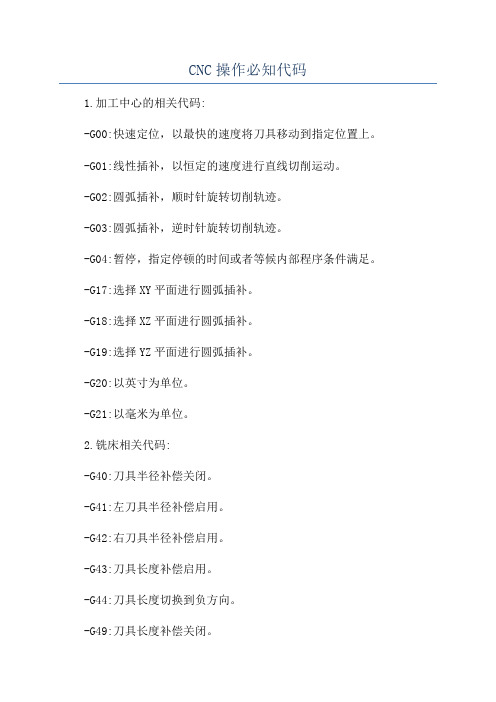

CNC操作必知代码

CNC操作必知代码1.加工中心的相关代码:-G00:快速定位,以最快的速度将刀具移动到指定位置上。

-G01:线性插补,以恒定的速度进行直线切削运动。

-G02:圆弧插补,顺时针旋转切削轨迹。

-G03:圆弧插补,逆时针旋转切削轨迹。

-G04:暂停,指定停顿的时间或者等候内部程序条件满足。

-G17:选择XY平面进行圆弧插补。

-G18:选择XZ平面进行圆弧插补。

-G19:选择YZ平面进行圆弧插补。

-G20:以英寸为单位。

-G21:以毫米为单位。

2.铣床相关代码:-G40:刀具半径补偿关闭。

-G41:左刀具半径补偿启用。

-G42:右刀具半径补偿启用。

-G43:刀具长度补偿启用。

-G44:刀具长度切换到负方向。

-G49:刀具长度补偿关闭。

-M04:主轴反转,以指定的转速开始反转。

-M05:主轴停止。

3.钻床相关代码:-G74:顺时针旋转,加工极坐标。

-G74.1:逆时针旋转,加工极坐标。

-G80:取消钻孔循环命令。

-G81:钻孔循环命令,指定孔深和钻孔进给速度。

-G82:钻孔循环命令,指定孔深、钻孔进给速度和进给暂停。

-G83:钻孔循环命令,指定孔深、钻孔进给速度和重复进给。

-G84:顺时针旋转,固定循环攻丝。

4.车床相关代码:-G00:快速定位,以最快的速度将车刀移动到指定位置上。

-G01:线性插补,以恒定的速度进行直线切削运动。

-G02:顺时针圆弧插补,使车刀沿指定轴旋转切削。

-G03:逆时针圆弧插补,使车刀沿指定轴旋转切削。

-G20:以英寸为单位。

-G21:以毫米为单位。

-M03:主轴正转,以指定的转速开始旋转。

-M05:主轴停止。

5.通用代码:-M00:程序停止,等待操作员干预。

-M08:启动冷却液。

-M09:关闭冷却液。

-M30:程序结束,重复循环开始。

-M98:调用子程序。

-M99:返回到主程序。

以上是一些常见的CNC操作必知代码,不同机床和控制系统可能会有所不同,需要根据具体机床的操作手册进行学习和了解。

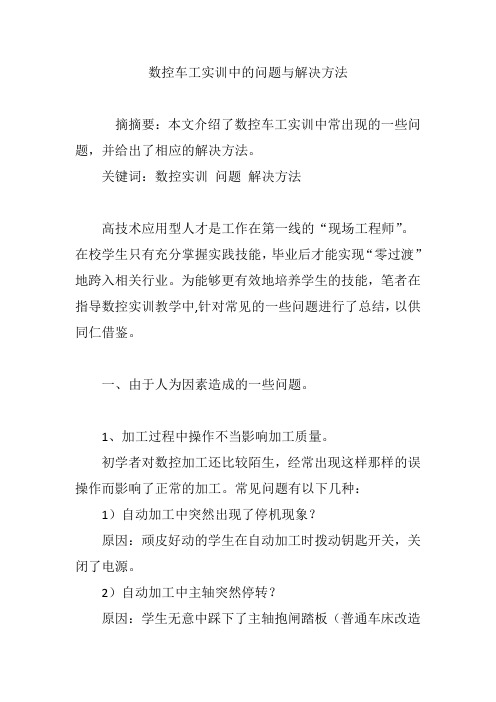

数控车工实训中的问题与解决方法

数控车工实训中的问题与解决方法摘摘要:本文介绍了数控车工实训中常出现的一些问题,并给出了相应的解决方法。

关键词:数控实训问题解决方法高技术应用型人才是工作在第一线的“现场工程师”。

在校学生只有充分掌握实践技能,毕业后才能实现“零过渡”地跨入相关行业。

为能够更有效地培养学生的技能,笔者在指导数控实训教学中,针对常见的一些问题进行了总结,以供同仁借鉴。

一、由于人为因素造成的一些问题。

1、加工过程中操作不当影响加工质量。

初学者对数控加工还比较陌生,经常出现这样那样的误操作而影响了正常的加工。

常见问题有以下几种:1)自动加工中突然出现了停机现象?原因:顽皮好动的学生在自动加工时拨动钥匙开关,关闭了电源。

2)自动加工中主轴突然停转?原因:学生无意中踩下了主轴抱闸踏板(普通车床改造的)。

3)KND系统对刀检验时,一号刀正确,其余三把刀位置都沿X正方向偏离工件的直径。

原因:对刀时,一号基准刀U多置了一次零。

如图示4)镗孔补偿后,镗刀在零件外侧走刀?原因:偏置中镗刀X值为负值,学生在补偿时只重视数值的正确与否,经常会忽略负号,程序调用时使刀具位置偏离在工件外侧。

5)割断程序中设置的切削用量恰当,但自动割断时却发出刺耳的响声?原因:进给倍率太低,使刀具实际走刀速度特别慢,刀具与工件摩擦发出刺耳之声。

应该在自动加工时将进给倍率调至100%,以配合程序中的走刀速度F。

6)成型零件上有异样?A、零件的内孔呈锥形,孔口大、内部小,并且粗糙不堪?原因:镗孔刀中心过低或刀杆过粗,使得刀杆下表面碰擦内孔壁,同时刀具所受切削力太大造成“让刀”现象。

B、零件上内割槽深度不到位,很浅?原因:内割刀中心过低,使得切深不够,同时也很容易出现刀杆下表面碰擦内孔壁的情况。

C、零件端面留有小凸台,或端面留有小尖尖?原因:分别是外圆刀中心过低和外圆刀中心过高造成了不能正确车削端面。

D、零件割断处有断痕?原因:外割刀中心过高,割断时割近中心处撞断工件。

数控机床代码大全及使用方法

数控机床代码大全及使用方法嘿,你知道数控机床代码不?那可真是个神奇的玩意儿!就好比魔法咒语,能让机床乖乖听话,造出各种精美的零件。

G 代码、M 代码,一堆代码让人眼花缭乱。

可别小瞧它们,每个代码都有自己的独特作用。

比如说G00 快速定位,那速度,简直像火箭一样快!使用的时候可得小心,别让机床撞到别的东西。

还有M03 主轴正转,要是搞错了方向,那可就麻烦啦!

安全性和稳定性在数控机床操作中那是超级重要的!想象一下,要是机床像个调皮的孩子一样不听话,那得多吓人啊!所以一定要严格按照操作规程来,检查好设备,设置好参数。

不然,出了事故可就悲催了。

数控机床的应用场景那可多了去了。

汽车制造、航空航天、电子设备,到处都有它的身影。

为啥这么受欢迎呢?因为它精度高啊!能做出那些超级复杂的零件,这可不是普通机床能比的。

就像一个超级大厨,能做出各种美味佳肴。

给你讲个实际案例吧!有个工厂用数控机床加工汽车发动机零件,以前用普通机床的时候,废品率可高了。

自从用上数控机床,精度提高了好多,废品率大大降低。

这效果,简直杠杠的!

数控机床代码虽然有点复杂,但只要掌握了方法,就能发挥出巨大的威力。

它就像一把神奇的钥匙,能打开制造业的大门。

所以,还等啥呢?赶紧去学习数控机床代码吧!我的观点结论是:数控机床代码是制造业的得力助手,掌握它,就能在制造领域大展身手。

日本加工方法代号

加工记编号加工方法备注号AA13装配、组合AAG414电弧空气火焰挖(割)槽ACF495冷缩配合AD472调整ADF493打入配合AEC426自动坡口切割AF469粘结AG206角度磨床AGC416自动气割AL041自动车床AM474刻印AN601退火APF492压配合AR494铆接(手工)AS473实物组合ASF491机压配合ASW425装配工地焊接AT712空压试验ATL042自动六角车床AW403电弧焊BB452弯曲(手工)Bap 552磷酸盐薄膜防锈处理BD064台钻BF271抛光机BG212台式磨床BGE321直齿伞齿轮切齿机BGG345伞齿轮磨床BGL352伞齿轮研磨机BL466平衡BM741刷光机BP431弯曲(压力机)BQ626光亮淬火BR151拉床BS162金工带锯床BTA10深孔加工方式专用机床BVR447抛光BW418钎焊BWG224导轨磨床BZ850专用(镗床)CCAML113凸轮铣床(靠模铣床)CAN604等温退火CC661离心铸造CCR594图制警告色CD073中心孔钻床CDM584镀镉CDW405CO2保护焊CF503冷锻CG211无心磨床CGE322螺旋伞齿轮切齿机CL0330仿形车床CMG235凸轮磨床CML053凸轮轴车床CN464组合CND471装配成对钻孔(合钻)CNP441精压校正(压印加工)CNT15用连续炉正火、回火CNW421组合焊接COOL20冷却CP571化学研磨CPG234曲柄销磨床CPL242曲柄销车床CPM14用连续炉淬火、回火CQT511冷轧CR233曲轴磨床CRL051曲轴车床CRM582镀铬CS650铸造CSW406铸钢焊接CT723染色探伤检查CVM581镀铜CWA597清洗车DDA476分解DBM742往复刷光机DFG501模锻DHD066深孔钻床DIC663压铸DLBT569二硫化钼处理DM589脱镀DML112专业化双头铣床DP553浸渍DT739拉力试验DTZ7钻锥专用机DW531拉拔DZ800专用(钻床)EEBC749电子束切割EBP436(压力机)卷边EBW748电子束焊接ECM745电解加工EDM744电火花加工EMP442花纹压印加工EP572电解研磨ET423目仿形(切割)EX532挤压FF462精修整FAW408自动焊接FB092精密镗床FCZ2平面加工专用机FF652铸造修型FFG502手工锻造FG500锻造FL035断面车床(落地车床)FLT724荧光浸透检查FP422龙门式自动气割机FQ622火焰淬火FR467精铰孔FRW420摩擦压力焊FS164高速切割机FSP468精刮FT463精锥螺纹(手工)FTS653FW401闪光(电阻)对焊FZ1倒角专用机(包含去毛刺专用机械)GGAG415乙炔气刨槽GB632玻璃珠(喷丸)GC612气体渗碳GCN627气体氰化GCQ609气体渗碳淬火GD067深孔钻GDB364齿轮轻倒棱机GER524齿轮滚压GG341正齿轮磨床(直齿圆柱齿轮磨床)GH301滚齿机GHD12高速硬质合金滚齿机GHO353齿轮研磨机GL031凹口车床(对桥式车床)(小)5GL032凹口车床(对桥式车床)(大)GLP351正齿轮研磨机GN628气体氮化GNC935专用数控磨床GR362齿轮倒角机GRZ930专用磨床GS311龅赤机GW411气焊GZ880专用切齿机HHB081卧式镗床(小)5HB082卧式镗床(大)HBZ3卧式专用镗床HDR533顶镦机HEC427手动破口切割HF504热锻HGC417手动气割HMC971卧式机械加工中心(专)HML101卧式铣床HO251衍磨机HPRH637热处理预热HR512热轧HS161金工弓锯床HSFG505高速锻造HT713水压试验HTC837卧式加工中心(专)HTM卧式数控转塔铣床(专)IIET734冲击电磁波材质试验IG203内圆磨床IN636离子氮化IQ621高频淬火ISKV18内齿刮削滚齿机ISV19内齿剃齿机IT607感应回火J091坐标镗床JB222坐标磨床JGKK700检查KML117键槽铣床KOL570冷处理(低温处理)KP556酸洗KP1562沥青溶剂稀释形防锈油法KP6563软石蜡(凡士林)防锈法KP9564油膜形防锈油法KP10565内燃机防锈润滑油法KP18566挥发性防锈剂法KP19567水溶性防锈剂法KPIA562蜡质溶剂稀释形防锈油法KR522滚花(刻痕)L6L0066尺车床1尺=0.303米6"L0076忖车床最大加工直径6忖(152.4㎜)8L0088尺车床10L01010尺车床10"L02110忖车床最大加工直径10忖(254㎜)12L01212尺车床14L01414尺车床16L01616尺车床16"L02616忖车床最大加工直径16忖(406.4㎜)20L02020尺车床20"L02920忖车床最大加工直径20忖(508㎜)LAN606低温退火LB093线性镗床LBT559亚磷酸铁盐被覆处理LC614液体渗碳LCN635液体氰化LG557涂敷润滑剂LH558液体研磨LNC835(专用)数控车床LP465包装LPM241研磨机LT722液体渗透试验LW665失蜡(熔模)造型(铸造)LZ830(专用)特殊车床MMA596装贴标记(商标)MCS163金工圆盘锯床MD063多轴车床MDZ5多轴钻孔专用机MELT22溶解溶化MH573表面硬化(机械)MLD072铣端面打中心孔机床MNT404磁仿形切割MOD651造型MOLD21造型MR461划线MRK595标记、划印MT731磁力探伤试验MTD074多轴锥丝机MTL588金属喷镀MTZ6专用多轴锥丝机MUL034多刀车床MZ900铣床(专用)NN602正火NCD807数控钻镗床(专用)NCHM905卧式数控铣床(专用)NCTN836立式数控车床(专用)NCYM906立式数控铣床(专用)NIB437仿形剪切O201外圆磨床OG055油槽加工车床OWLPP555涂漆PAP551磷酸盐防锈处理PB535弯管PC613固体渗碳PD446拉深5PD068大手提钻PG223仿形磨床PHT644沉淀硬化处理PL121小龙门刨床2PL122大龙门刨床PM664粉末冶金PMD591涂刷二道漆PML105龙门铣床PMS9粉末烧结PNT560硝酸盐发黑处理POD065小手提钻POH410焊后加热POM743抛光机处理POUR23注入PP434冲压PR8粉末成型PRH407焊接前预热PRML104仿形铣床PROC638涂敷防渗碳剂PRQ625模压淬火PSC747等离子切割PSW746等离子焊接PT721酸洗检查PTP592涂刷面漆PU590涂刷底漆QQ603淬火RRB536辊压弯曲RD062摇臂钻床RHQ634快速加热淬火RML116回转式铣床RP445铆接RSG205回转式平面磨床RT732放射线透过检查SS451钣金SA475(手工)拉锯SAW409半自动焊接SB630喷砂(丸)SE641老化SF261超精加工机床SFB083表面涂剂3SFB084表面涂剂SG204平面磨床SH131牛头刨床SHP435剪断SKV11硬质合金刮削滚齿机SL141插床SLC662壳型(铸模)SML111专业化单头钻床SMW429缝焊SOL419软钎焊SP534悬压成形SPD608球化退火SPG236花键磨床SPH302花键滚齿床SPML115花键铣床SPN575喷丸硬化SQ611盐溶淬火SR523细齿(锯齿)滚压SS642固溶处理ST453手工校直STF454手工加工精弯曲STP433(压力机)校直SV361剃齿机SW402点焊SZT643冷处理TT624回火TA593挂油灰(粉腻子)TB631去氧化铁皮TD071锥丝机TF629盐浴淡化(软氮化)TG221工具磨床THG231螺纹磨床THL054螺纹车床THML114螺纹铣床THR521螺纹滚压TIW428钨根惰性气体保护电弧焊TL036六角车床TML108万能工具铣床TN043小立车2TN044大立车TP443切边TR455手工去毛刺TRL037工具车床TRZ980自动线(包括半自动线)TSBR17圆锥锯齿(细齿)拉床TSGH16圆锥锯齿(细齿)滚齿机TSPH303圆锥花键滚齿机TU574滚筒磨光结(滚光)TW456定位点固焊接UUD061立钻UG202万能磨床UML103万能铣床UT733超声波探伤检查UTG213万能工具磨床UW404埋弧自动焊VVB085立镗VBZ4立式专用镗床VMC970立式机械加工中心VML102立铣VTC838立式加工中心VTL045立式六角车床VTM806立式数控转塔车床(专用)WWA554清洗(机)WG232蜗杆磨床WH304蜗轮滚齿机WIQ633水中高频淬火WSQ623喷水冷却淬火WT645水冷硬化处理(消除脆性退火)XX711压力检查XZ950专用组合机床ZZNM583镀锌710(压力检查)720(非破坏检查)。

数控机床的定位精度

数控机床的定位精度在一份数控机床的促销文章上,机床A的“定位精度”标为0.0 04mm,而在另一生产商的样本上,同类机床B的“定位精度”标为0. 006mm。

从这些数据,你会很自然地认为机床A比机床B的精度要高。

然而,事实上很有可能机床B比机床A的精度要高,问题就在于机床A和B的精度分别是如何定义的。

所以,当我们谈到数控机床的“精度”时,务必要弄清标准、指标的定义及计算方法。

1精度定义一般说来,精度是指机床将刀尖点定位至程序目标点的能力。

然而,测量这种定位能力的办法很多,更为重要的是,不同的国家有不同的规定。

日本机床生产商标定“精度”时,通常采用JISB6201或JISB6336或JISB6338标准。

JISB6201 一般用于通用机床和普通数控机床,JISB6336 一般用于加工中心,JISB6338则一般用于立式加工中心。

上述三种标准在定义位置精度时基本相同,文中仅以JIS B63 36作为例子,因为一方面该标准较新,另一方面相对于其它两种标准来说,它要稍稍精确一些。

欧洲机床生产商,特别是德国厂家,一般采用VDI/DGQ3441标准。

美国机床生产商通常采用NMTBA(N ational Machine Tool Builder's Assn)标准(该标准源于美国机床制造协会的一项研究,颁布于1968年,后经修改)。

上面所提到的这些标准,都与ISO标准相关联。

当标定一台数控机床的精度时,非常有必要将其采用的标准一同标注出来。

同样一台机床,因采用不同标准会显示出不同的数据(采用JIS标准,其数据比用美国的NMTBA标准或德国VDI标准明显偏小)。

2同样的指标,不同的含义经常容易混淆的是:同样的指标名在不同的精度标准中代表不同的意义,不同的指标名却具有相同的含义。

上述4种标准,除JIS标准之外,皆是在机床数控轴上对多目标点进行多回合测量之后,通过数学统计计算出来的,其关键不同点在于:(1 )目标点的数量;(2)测量回合数;(3)从单向还是双向接近目标点(此点尤为重要);(4)精度指标及其它指标的计算方法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

数控机床006烟台工程职业技术学院数控技术系系数控设备应用与爱护专业 08302 级毕业设计(论文)题目:数控机床主轴部件及爱护姓名学号指导教师(签名)二○年月日目录【摘要】 (4)【前言】 (4)一、数控系统与数控机床技术进展趋势 (5)二、数控机床主轴结构 (9)(一)高速加工对机床主轴的要求 (9)(二)主轴的结构设计 (9)三、数控机床主轴的故障分析与修理 (12)(一)开机后短时刻加工零件尺寸有偏差 (12)(二)加工过程中主轴过热 (12)(三)主轴刀具未到位 (12)(四)主轴定位精度不准 (12)(五)主轴夹紧装置不动作 (12)(六)主轴显现专门噪音或振动 (13)(七)主轴的转速达不到预定值 (13)四、主轴的爱护的内容 (14)(一)主轴的传动 (14)(一)主轴的爱护 (15)【致谢】 (17)【结语】 (17)【参考文献】 (18)数控机床主轴部件及爱护宋恒昌【摘要】:随着我过国民经济的快速进展,数控机床在国内的应用越来越普遍,数控机床作为高效率自动化装备越来越宽敞应用,数控技术是集运算机技术,自动操纵技术,测试操纵技术,机械明白技术为一体的综合性高新技术,它将机械装备的功能,可靠性,效率,质量及自动化程度等提高到一个新的水平。

数控机床的组成不见大致能够分为机械和电气两部分,机械部分通常称为机床本体,它由对主轴组件的主运动系统,进给系统,支撑系统和自动换刀系统组成。

【关键词】:数控车床、主轴箱体、主轴、主轴箱底座、主轴故障、主轴修理、主轴保养、前言从20世纪中叶数控技术显现以来,数控机床给机械制造业带来了革命性的变化。

数控加工具有如下特点:加工柔性好,加工精度高,生产率高,减轻操作者劳动强度、改善劳动条件,有利于生产治理的现代化以及经济效益的提高。

数控机床是一种高度机电一体化的产品,适用于加工多品种小批量零件、结构较复杂、精度要求较高的零件、需要频繁改型的零件、价格昂贵不承诺报废的关键零件、要求周密复制的零件、需要缩短生产周期的急需零件以及要求100%检验的零件。

数控机床的特点及其应用范畴使其成为国民经济和国防建设进展的重要装备。

1983年,日本东芝公司卖给前苏联几台五轴联动数控铣床,前苏联将其用于制造核潜艇推进螺旋桨,由于加工精度提高,使得螺旋桨在水中转动时候噪声大为下降,以至于美国的声纳无法侦测到前苏联核潜艇的动向,苏军潜艇能专门好的隐藏在海底下。

该数控机床的销售,也使得苏联的装备制造业上了一个档次,时至今日,美军的声纳也难以监听到俄军的潜艇了。

进入21世纪,我国经济与国际全面接轨,进入了一个蓬勃进展的新时期。

机床制造业既面临着机械制造业需求水平提升而引发的制造装备进展的良机,也遭遇到加入世界贸易组织后猛烈的国际市场竞争的压力,加速推进数控机床的进展是解决机床制造业连续进展的一个关键。

随着制造业对数控机床的大量需求以及运算机技术和现代设计技术的飞速进步,数控机床的应用范畴还在不断扩大,同时不断进展以更适应生产加工的需要。

一、数控系统与数控机床技术进展趋势(一)高速化随着汽车、国防、航空、航天等工业的高速进展以及铝合金等新材料的应用,对数控机床加工的高速化要求越来越高。

(1)主轴转速:机床采纳电主轴(内装式主轴电机),主轴最高转速达200000r/min;(2)进给率:在辨论率为0.01μm时,最大进给率达到240m/min且可获得复杂型面的精确加工;(3)运算速度:微处理器的迅速进展为数控系统向高速、高精度方向进展提供了保证,开发出CPU已进展到32位以及64位的数控系统,频率提高到几百兆赫、上千兆赫。

由于运算速度的极大提高,使得当辨论率为0.1μm、0.01μm时仍能获得高达24~240m/min的进给速度;(4)换刀速度:目前国外先进加工中心的刀具交换时刻普遍已在1s左右,高的已达0.5s。

德国Chiron公司将刀库设计成篮子样式,以主轴为轴心,刀具在圆周布置,其刀到刀的换刀时刻仅0.9s。

(二)高精度化数控机床精度的要求现在差不多不局限于静态的几何精度,机床的运动精度、热变形以及对振动的监测和补偿越来越获得重视。

(1)提高CNC系统操纵精度:采纳高速插补技术,以微小程序段实现连续进给,使CNC操纵单位精细化,并采纳高辨论率位置检测装置,提高位置检测精度(日本已开发装有106脉冲/转的内藏位置检测器的交流伺服电机,其位置检测精度可达到0.01μm/脉冲),位置伺服系统采纳前馈操纵与非线性操纵等方法;(2)采纳误差补偿技术:采纳反向间隙补偿、丝杆螺距误差补偿和刀具误差补偿等技术,对设备的热变形误差和空间误差进行综合补偿。

研究结果说明,综合误差补偿技术的应用可将加工误差减少60%~80%;(3)采纳网格解码器检查和提高加工中心的运动轨迹精度,并通过仿真推测机床的加工精度,以保证机床的定位精度和重复定位精度,使其性能长期稳固,能够在不同运行条件下完成多种加工任务,并保证零件的加工质量。

(三)功能复合化复合机床的含义是指在一台机床上实现或尽可能完成从毛坯至成品的多种要素加工。

依照其结构特点可分为工艺复合型和工序复合型两类。

工艺复合型机床如镗铣钻复合——加工中心、车铣复合——车削中心、铣镗钻车复合——复合加工中心等;工序复合型机床如多面多轴联动加工的复合机床和双主轴车削中心等。

采纳复合机床进行加工,减少了工件装卸、更换和调整刀具的辅助时刻以及中间过程中产生的误差,提高了零件加工精度,缩短了产品制造周期,提高了生产效率和制造商的市场反应能力,相关于传统的工序分散的生产方法具有明显的优势。

加工过程的复合化也导致了机床向模块化、多轴化进展。

德国Index公司最新推出的车削加工中心是模块化结构,该加工中心能够完成车削、铣削、钻削、滚齿、磨削、激光热处理等多种工序,可完成复杂零件的全部加工。

随着现代机械加工要求的不断提高,大量的多轴联动数控机床越来越受到各大企业的欢迎。

在2005年中国国际机床展览会(CIMT2005)上,国内外制造商展出了形式各异的多轴加工机床(包括双主轴、双刀架、9轴操纵等)以及可实现4~5轴联动的五轴高速门式加工中心、五轴联动高速铣削中心等。

(四)操纵智能化随着人工智能技术的进展,为了满足制造业生产柔性化、制造自动化的进展需求,数控机床的智能化程度在不断提高。

具体表达在以下几个方面:(1)加工过程自适应操纵技术:通过监测加工过程中的切削力、主轴和进给电机的功率、电流、电压等信息,利用传统的或现代的算法进行识别,以辩识出刀具的受力、磨损、破旧状态及机床加工的稳固性状态,并依照这些状态实时调整加工参数(主轴转速、进给速度)和加工指令,使设备处于最佳运行状态,以提高加工精度、降低加工表面粗糙度并提高设备运行的安全性;(2)加工参数的智能优化与选择:将工艺专家或技师的体会、零件加工的一样与专门规律,用现代智能方法,构造基于专家系统或基于模型的“加工参数的智能优化与选择器”,利用它获得优化的加工参数,从而达到提高编程效率和加工工艺水平、缩短生产预备时刻的目的;(3)智能故障自诊断与自修复技术:依照已有的故障信息,应用现代智能方法实现故障的快速准确定位;(4)智能故障回放和故障仿真技术:能够完整记录系统的各种信息,对数控机床发生的各种错误和事故进行回放和仿真,用以确定错误引起的缘故,找出解决问题的方法,积存生产体会。

(5)智能化交流伺服驱动装置:能自动识别负载,并自动调整参数的智能化伺服系统,包括智能主轴交流驱动装置和智能化进给伺服装置。

这种驱动装置能自动识别电机及负载的转动惯量,并自动对操纵系统参数进行优化和调整,使驱动系统获得最佳运行。

(6)智能4M数控系统:在制造过程中,加工、检测一体化是实现快速制造、快速检测和快速响应的有效途径,将测量(Measurement)、建模(Modelling)、加工(Manufacturing)、机器操作(Manipulator)四者(即4M)融合在一个系统中,实现信息共享,促进测量、建模、加工、装夹、操作的一体化。

(7)数控标准的建立:国际上正在研究和制定一种新的CNC系统标准ISO14649(STEP-NC),以提供一种不依靠于具体系统的中性机制,能够描述产品整个生命周期内的统一数据模型,从而实现整个制造过程乃至各个工业领域产品信息的标准化。

标准化的编程语言,既方便用户使用,又降低了和操作效率直截了当有关的劳动消耗。

(五)极端化国防、航空、航天事业的进展和能源等基础产业装备的大型化需要大型且性能良好的数控机床的支撑。

而超周密加工技术和微纳米技术是21世纪的战略技术,需进展能适应微小型尺寸和微纳米加工精度的新型制造工艺和装备,因此微型机床包括微切削加工(车、铣、磨)机床、微电加工机床、微激光加工机床和微型压力机等的需求量正在逐步增大。

(六)高可靠性数控机床与传统机床相比,增加了数控系统和相应的监控装置等,应用了大量的电气、液压和机电装置,易于导致显现失效的概率增大;工业电网电压的波动和干扰对数控机床的可靠性极为不利,而数控机床加工的零件型面较为复杂,加工周期长,要求平均无故障时刻在2万小时以上。

为了保证数控机床有高的可靠性,就要精心设计系统、严格制造和明确可靠性目标以及通过修理分析故障模式并找出薄弱环节。

国外数控系统平均无故障时刻在7~10万小时以上,国产数控系统平均无故障时刻仅为10000小时左右,国外整机平均无故障工作时刻达800小时以上,而国内最高只有300小时。

(七)加工过程绿色化随着日趋严格的环境少用冷却液、实现干切削、半干切削节能环保的机床不断显现,并在不断进展当中。

在21世纪,绿与资源约束,制造加工的绿色化越来越重要,而中国的资源、环境问题尤为突出。

因此,近年来不用或色制造的大趋势将使各种节能环保机床加速进展,占据更多的世界市场。

二、数控机床主轴结构(一)高速加工对机床主轴的要求1. 高旋转精度主轴的旋转精度是指机床空载时,低速转动主轴,现在在主轴安装工件或刀具部位的定心表面上测得的径向跳动,端面跳动和轴向窜动值的大小.2. 高刚度刚度要紧反映机床或部件抗击外载荷的能力.阻碍到刚度的因素专门多,如主轴的尺寸和形状,滚动轴承的型号,数量,预紧和配置形式,前后支承的跨矩和主轴前悬伸量,传动件的布置方式等.数控机床既要完成粗加工,又要完成精加工,因此对其主轴组件的刚度提出更高的要求.3高的耐温升温升将引起热变形使主轴伸长,轴承间隙变化,降低了加工精度;温升也会降低润滑剂的黏度,恶化润滑条件.因此,对高精度机床应研究如何减少主轴组件的发热,如何控温等.4高抗振性主轴组件的抗振性是指其抗击受迫振动和自激振动而保持平稳运转的能力.主轴的振动将降低甚至恶化工件的表面质量,限制机床能力的充分发挥,增大机床的噪声.一样来说,粗加工机床切削宽度较大,产生自激振动的可能性较大.5高精度保持性机床的主轴组件必须有足够的耐磨性,才能长期保持精度.5. 耐磨性主轴组件的耐磨性是指长期保持原始精度的能力,即精度保持性。