分层切削加工有限元仿真分析

金属切削加工过程的有限元建模与仿真

江苏大学硕士学位论文金属切削加工过程的有限元建模与仿真姓名:吴勃申请学位级别:硕士专业:计算机科学与应用指导教师:蔡兰200603014.2切屑形成过程的仿真模型的构造大部分国内的切屑形成过程的有限元仿真都采用的是2.D模型‘蚓脚’,2.D有限元模型仅仅适合于萨交切削的仿真,在研究车削、刨削等切削加工时,必须对切削情况进行限定和简化,不仅视觉效果差,更重要的是仿真的范围受到极大的限制,因此,有必要发展3.D有限元模型来仿真切屑形成过程。

本部分主要采用3.D有限元模型仿真在正交切削和制刃切削条件下的切屑形成过程,为进一步对各种切削加工方法进行有效的有限元仿真奠定基础。

4.2.1几何模型的建立与网格划分本章主要研究刀具切入工件丌始到稳态切削这段过程的仿真。

采用三维有限元模型进行模拟,所建立的几何模型如图4.6所示。

网格划分可采用三维六面体网格,也可以采用三维四面体网格。

幽46网格划分图4.2.2材料属性的定义金属材料非线性的本构关系主要分为以下四种类型,即弹塑性、刚塑性、弹粘塑性、刚粘塑性。

有限元模拟的准确性很大程度上取决于本构关系能否真实反映材料的真实特性。

在金属切削有限元仿真中,采用弹塑性材料模型时,既有塑性变形又有弹性变形,较为符合会属切削过程的真实情况。

本课题中,为了保证仿真结果的更接近于实际情况,工件材料选用弹塑性模型,而刀具属性定义为刚性。

为了与实验结果进行比较,工件材利根掘需要选择相应材料。

与实验加工的材料相对应,输入丁F交材料属性(杨氏模量、泊松比、材料密度等),以及JohnsonandCook的经验模型公式中的参数A、B、n、C和m。

江苏人学硕十学何论文4.2.3施加约束与载荷假定工件在切削过程中为无限长。

而在仿真模型中的工件不可能很长,否则计算效率会很低,必须用长、高都不大的工件代替,用必要的约束来模拟真实工件的边界条件。

当研究切屑形成过程中的现象时。

女nX,j应力、应变、应变率和温度进行研究,以及对切屑卷曲现象进行研究时。

基于ANSYS的金属切削过程的有限元仿真-

金属切削理论大作业2017年04月1基于ANSYS金属切削过程的有限元仿真付振彪,2016201064天津大学机械工程专业2016级研究生机械一班摘要:本文基于材料变形的弹塑性理论,建立了材料的应变硬化模型,采用有限元仿真技术,利用有限元软件ANSYS,对二维正交金属切削过程中剪切层及切屑的形成进行仿真。

从计算结果中提取应力应变云图显示了工件及刀具的应力应变分布情况,以此对切削过程中应力应变的变化进行了分析。

关键词:有限元模型;切削力;数学模型;二维模型;ANSYS1 绪论1.1金属切削的有限元仿真简介在当今世界,以计算机技术为基础,对于实际的工程问题应用商业有限元分析软件进行模拟,已经成为了在工程技术领域的热门研究方向,这也是科学技术发展所导致的必然结果。

研究金属切削的核心是研究切屑的形成过程及其机理,有限元法就是通过对金属切屑的形成机理进行模拟仿真,从而达到优化切削过程的目的并且可用于对刀具的研发。

有限元法对切屑形成机理的研究与传统的方法相比,虽然都是对金属切削的模拟,但是用有限元法获得的结果是用计算机系统得到的,而不是使用仪器设备测得的。

有限元法模拟的是一种虚拟的加工过程,能够提高研究效率,并能节约大量的成本。

1.2研究背景及国内外现状最早研究金属切削机理的分析模型是由Merchant [1][2],Piispanen[3],Lee and Shaffer[4]等人提出的。

1945 年Merchant 建立了金属切削的剪切角模型,并确定了剪切角与前角之间的对应关系这是首次有成效地把切削过程放在解析基础上的研究,成功地用数学公式来表达切削模型,而且只用几何学和应力-应变条件来解析。

但是材料的变形实际上是在一定厚度剪切区发生的,而且它假设产生的是条形切屑,所以该理论的切削模型和实际相比具有很大的误差。

1951 年,Lee and Shaffer 利用滑移线场(Slip Line Field)的概念分析正交切削的问题。

圆盘剪分切工艺有限元仿真研究

Ab ta t Ai n tt e s e tmea s ltn r c s , a 2 mo e fte se tmea icsii gp o e si sa l h d a d te sr c : mig a h h e tldic si ig po e s t D d lo h h e tld s ltn rc s se tbi e n h t s

元软件 A A U 仿真 了薄铜板材 冲裁过程 ,研究 BQ S

了冲裁 间 隙 、模 具 磨 损 、摩擦 力 等 工艺 参 数 对 冲

断 面 质 量 和板 材 分 切 精 度 的影 响 规 律 ,对 提 高 板

国家 自然科学基金项 目 ( 编号 :5 15 9 ) 17 0 0 ;广东 省教育部产学研结合项 目 ( 编号 :2 1B0 04 0 2 ) 0 0 9 0 0 1 2

中图分类号 :T 8 . G362 文献标 识码 :A 文章 编号:10 0 9—9 9 2 1) 0—0 1 4 2(0 2 1 l7—0 6

A t d f s l tn o e sUsn n t e e t i l to S u y 0 cS i i gPr c s i gFi i Elm n mu a i n Di t e S

0前 言

切削加工中的有限元模拟

切削加工中的有限元模拟作者:BerendDenkena、Luis De Leon、Maya Otte 来源:德国Werkstatt + Betrieb杂志借助于有限元分析工具(FEM)的灵活性可以全面地描述切削过程;与实验测试相比,有限元分析可以更好地描述难以测量或者原本无法描述的加工过程。

切削过程的建模以及模拟对于降低加工工时和成本至关重要。

模拟作为开发工具可以用于质量管理和质量优化,并尽可能降低生产起步阶段的风险和试制费用。

有限元分析(FEM)是一种数学方法,尤其适用于解决与工程实际相关的问题,并能在更广的范围内传播。

首先将需计算区域划分为若干大小有限的小单元。

在每一个不等于0的有限单元内寻找解决方案。

整个区域的解决方案通常情况下由相当庞大但精巧的、填充好的线性方程式运算得出。

使用有限元模拟可以借助数学方法对切削过程进行重建,同时将整个过程中任意部位和时间点的温度、延展、延展率、应力和受力计算出来。

因此,有限元模拟可以用来支持不同场合下的实验研究(图1)。

图1 切削加工中的有限元分析在刀具开发过程中,诸如刀具磨损和生产效率等的因素将发挥决定性的作用,因为在整个加工过程中生产效率和质量受到影响。

刀具结构的优化可以提高刀具本身的使用寿命和加工质量。

为了获得比较优化的刀具几何结构,需要考虑切削过程中的热负荷和机械负荷。

此外需要分析沿刀刃和位于刀具内部的应力和温度。

切削刃接触区域内应力、延展、延展率以及温度的详细信息可以用于分析切屑形成的机制。

工件方面,借助有限元方法可以预测固定工件的边缘区域所受到的影响。

对工件内应力形成机制的研究可以用来控制切削过程并进一步调整特定边缘区域的特性。

图2的实例是直角切入式磨削的建模过程。

第一步,使用有限元软件(本例中采用了“Deform 2D”)按照给出的几何参数将刀具自动划分网格。

工件划分网格后再施加额外的边界条件。

根据工件的弹性-塑性形变计算结果选择合适的材料模型。

分层切削加工有限元仿真分析

分层切削加工有限元仿真分析FiniteElementSimulationandAnalysisofLayerbyLayerCutting北京航空航天大学机械工程及自动化学院董兆伟张以都刘胜永万晓航[摘要]采用有限元分析方法,利用有限元增量理论,建立了二维金属切削仿真模型,分析中采用网格自适应准则,模拟了金属分层切削加工过程。

得到了每次切削加工的切削力、工件变形和加工后已加工表面的残余应力的大小以及分布状况,并进行了分析。

关键词:有限元网格重划分切削力残余应力[ABSTRACT]Accordingtothefiniteelementin-crement,thefiniteelementanalysismethodisusedtoestablish2Dmetalcuttingsimulationmodel.Inanalysis,themeshadaptivecriteriaisadoptedtosimulatetheprocessofmetalcuttinglayer ̄by ̄layer.Thecuttingforces,workpiecedeformationandresidualstressesanddistributionsonthecuttingsurfacesforeverycuttingareobtainedandanalyzed.Keywords:FiniteelementRemeshingCuttingforceResidualstress在机械制造业中,精度要求较高和表面质量限定较严的零件通常都要经过切削加工。

40年代末兴起的无切屑生产过程以及电加工、电化学加工工艺方法经过几十年的发展,只能在某些零件制造中部分代替切削加工。

与此同时,由于刀具材料的改进,机床功率和切削速度的提高,机床刚度的增加,机床控制技术的进步,切削技术也取得了长足的进步。

在目前的金属加工方法中,切削仍然占据主导地位。

金属切削过程模拟的有限元仿真

金属切削过程模拟的有限元仿真摘要: 本文在建立车削三维有限元模拟基础上,运用有限元对车削过程中车削的变形系数,工件与刀具的温度分布,切削力进行了模拟,并对结果进行了分析讨论。

该模拟的结果对实际工作有重要的现实作用。

关键词:切削 有限元 模拟1 绪 论1.1本课题的研究背景1.1.1微电子等领域突出的散热问题在现代工业领域,有很多专门用途的设备,它们的工作性能和工作效率取决于关键零件的结构和性能,如空气冷却器,热交换器的散热管,激光器热辐射表面,环保设备的过滤表面,螺纹表面等等。

我们把这类起特定作用的表面统称为“功能表面”。

这些表面大多数采用组装式结构(套装、镶嵌、钎焊、高频焊)、切削、滚压等方法加工。

早在19世纪中期,Jone 就提出在管内插入螺旋线以强化蒸汽的冷凝过程,从此人们就开始了在传热管等传热材料上进行翅加工技术的研究。

70年代出现能源危机,研究翅化管的加工技术及其强化传热机理有了进一步的发展,随着加工制造技术的不断进步,近20年来对强化换热元件的研究在化工、能源、制冷、航空、电子等工业部门有了很大的进展,各式各样的强化换热元件层出不穷,为提高传热效率作出了重要的贡献。

但是随着微电子及化工等领域,尤其是微电子领域对产品性能的无限追求,芯片集成度不断提高,带来致命的高热流密度,电子器件的冷却问题越来越突出。

英特尔公司负责芯片设计的首席执行官帕特-盖尔欣格指出,如果芯片耗能和散热的问题得不到解决,到2005年芯片上集成了2亿个晶体管时,就会热得象“核反应堆”,2010年时会达到火箭发射时高温气体喷射的水平,而到2015年就会与太阳的表面一样热。

目前芯片发热区域(cm cm 5.15.1 )上的功耗已超过105W ,且未来有快速增加的趋势。

芯片产生的这些热量如果不能及时散出,将使芯片温度升高而影响到电子器件的寿命及工作的可靠性,因而电子器件的有效散热方式已成为获得新一代电子产品的关键科学问题之一。

切削加工有限元模拟

铝合金A357切削加工有限元模拟1铝合金A357切削加工有限元模型金属切削加工有限元模拟,是一个非常复杂的过程。

这是因为实际生产中,影响加工精度、表面质量的因素很多,诸如:刀具的儿何参数、装夹条件、切削参数、切削路径等。

这些因素使模拟过程中相关技术的处理具有较高的难度。

本文建立的金属正交切削加工热力耦合有限元模型是基于以下的假设条件:(1)刀具是刚体且锋利,只考虑刀具的温度传导;(2)忽略加工过程中,由于温度变化引起的金相组织及其它的化学变化; (3)被加工对象的材料是各向同性的; (4)不考虑刀具、工件的振动;(5)由于刀具和工件的切削厚度方向上,切削工程中层厚不变,所以按平面应变来模拟;1.1材料模型1.1.1A357的Johnson-Cook 本构模型材料本构模型用来描述材料的力学性质,表征材料变形过程中的动态响应。

在材料微观组织结构一定的情况下,流动应力受到变形程度、变形速度、及变形温度等因素的影响非常显著。

这些因素的任何变化都会引起流动应力较大的变动。

因此材料本构模型一般表示为流动应力与应变、应变率、温度等变形参数之间的数学函数关系。

建立材料本构模型,无论是在制定合理的加工工艺方面,还是在金属塑性变形理论的研究方面都是极其重要的。

在以塑性有限元为代表的现代塑性加工力学中,材料的流动应力作为输入时的重要参数,其精确度也是提高理论分析可靠度的关键。

在本课题研究中,材料本构模型是切削加工数值模拟的必要前提,是预测零件铣削加工变形的重要基础,只有建立了大变形情况下随应变率和温度变化的应力应变关系,才能够准确描述材料在切削加工过程的塑性变形规律,继而才能在确定的边界条件和切削载荷下预测零件的变形大小及趋势。

在切削过程中,工件在高温、大应变下发生弹塑性变形,被切削材料在刀具的作用下变成切屑时的时间很短,而且被切削层中各处的应变、应变速率和温度并不均匀分布且梯度变化很大。

因此能反映出应变、应变速率、温度对材料的流动应力影响的本构方程,在切削仿真中极其关键。

金属切削加工仿真分析0512

1. 金属切削有限元仿真分析的意义:先进刀具、柔性夹具、新型冷却润滑和高效程编等技术相结合,是实现高效高品质数控加工的主要途径。

优化高效的切削参数数据库对于合理选择数控加工切削参数,对于实现数控机床和加工过程综合应用效率最优化,对于实现高效低成本加工具有重要的意义。

目前,数控加工企业已经普遍采用CAM软件进行刀具路径的规划和仿真分析,进行机床仿真及干涉碰撞检查。

但数控加工过程的仿真仅停留在刀轨路径仿真优化的几何层面,无法获取加工过程的物理特性。

传统的切削试验方法可以研究切削过程的切削力、切削温度和刀具磨损率等物理量,但是存在着成本高和效率低的缺点。

随着计算机和有限元技术的发展,对加工过程的关键环节进行科学的计算和预测成为可能。

近年来,有限元技术已被广泛应用于切屑形成与流动预测、刀具结构优化设计、工艺参数优化以及结构件的变形预测、控制与校正等相关领域的研究,有关研究结果已成功用于指导生产。

美国Third Wave公司的AdvantEdge FEM和AdvantEdge Production Module系统是商用金属切削有限元仿真软件中的杰出代表。

利用它们可以得到切削力、切削温度、刀具磨损和机床负载等数据,对加工过程进行分析与优化。

利用它们可以在多种方案种进行比较,选择最合适的刀具及其优化的工艺参数,从而提高加工质量,延长刀具寿命,提高生产效率和降低劳动损耗。

2. AdvantEdge系列软件的特点和优势采用AdvantEdge FEM和AdvantEdge Production Module金属切削仿真分析系统对切削过程实现物理仿真、对NC程序进行综合分析及优化,在科学分析的基础上逐步建立优化工艺参数数据库。

AdvantEdge FEM和AdvantEdge Production Module系统在金属切削加工中应用的突出优点主要表现在如下几个方面:(1)揭示许多实验无法获得的物理力学现象,获得实验难以测试的加工过程参数(如切削区的温度分布、应变率、应力和应变等),对不同切削条件下的切屑流动、切削力、刀具温度和应力进行预测,为高效加工提供理论支持;(2)大大减少实验研究的工作量,降低研究投入,缩短研发周期;(3)可以对整个工件的主要加工过程进行仿真分析,对加工变形进行预测,实现工艺参数等优化;(4)对机床、工件、刀具及NC程序进行综合分析,优化工艺参数,使机床负载平衡,降低振动,从而提高加工质量和效率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

[ABSTRACT] According to the finite element in- crement, the finite element analysis method is used to establish 2D metal cutting simulation model. In analysis, the mesh adaptive criteria is adopted to simulate the process of metal cutting layer ̄by ̄layer. The cutting forces, workpiece deformation and residual stresses and distributions on the cutting surfaces for every cutting are obtained and analyzed.

158

100

6.9

2.49

900

161

200

6.18

2.84

970

175

300

5.4

2.99

1 020

185

400

4.85

3.14

1 120

193

500

4.45

3.17

1 320

197

在正交金属切削仿真中刀具的几何角度和切削条 件见表2。

表2 刀具几何参数和切削条件

刀具前 角/(°)

刀具后 角/(°)

3 工件材料属性

在切削加工时,金属发生弹性和塑性变形所消耗 的能量有90%以上转换为热能,另外,切屑与刀具前刀 面、工件与刀具后刀面之间的摩擦也产生了大量的热, 因此,在高温和主应变的影响下进行切削加工模拟需 要正确确定材料的属性。

模拟采用工件材料为铝合金7075,泊松比为0.33, 密度为2 800㎏/m3,材料的弹性模量、线膨胀系数、热传 导系数以及比热容分别为温度变化的曲线函数[4],其特 征值见表1。

科技成果·学术论文

网格重划分的方法来实现金属切屑与工件的分离。网 格的重划分技术已经被广泛应用到金属切削加工仿真 中。当金属塑性变形导致网格发生畸变时,重划分技术 可以在原来网格的基础上定义新的网格,以防止分析 在低劣的网格上进行,影响仿真结果的精度。

本课题综合运用了MSC.Marc非线性有限元软件 提供的下面两种网格重划分准则[3],来实现切削仿真过 程中切屑与工件的分离。

图7是工件切削加工后的等效塑性应变分布。从 图中可以看到工件变形量大小,由切削加工引起的金 属变形仅发生在工件的表层部分,自表面向内部快速 减小,最后趋向于零。

切削加工模拟过程中,第二次走刀切削余量是第 一次走刀形成的已加工表面,所以第二次切削时工件 的初始应力是第一次切削产生的残余应力。从图6和 图7中可得到两次切削工件产生的残余应力曲线和等 效塑性应变曲线几乎重合。

科技成果·学术论文

" σ!= 1 2

(σx- σy)2+(σy- σz)2+(σz- σx)2+6("2xy+τ2yz+τ2zx) =σs ,

式中,σ!为等效应力,σs为屈服应力,τij为任意坐标系中 材料3个正切应力,σi为任意坐标系中材料3个正应力。 其中i、j用x、y、z表示。

(2)材料进入屈服阶段后,在继续加载的作用力下 引起塑性流动,塑性流动准则确定塑性应变分量在塑 性变化时的大小和方向,即:

切削深 度/mm

切削宽 度/mm

摩擦 系数

10

8

0.2

3

0.17

在切削加工过程中,切削区域材料产生了大的变

形,并伴有大量的热产生,为了能正确描述材料的非线

性行为,在模拟分析中要考虑材料的屈服准则、流动准

则和强化准则。

(1)屈服准则是判断材料在切削受力过程中处于弹 性状态还是塑性状态的力学标准。文中采用Von Mises 屈服准则:

4 摩擦模型

在刀具前刀面上,刀具和切屑接触区域分为粘着

区和滑动区。本文采用库仑摩擦模型[3]来描述这两种现

象。

% & ft=- μfn π2 arctan

vr rv

·t ,

式中, ft为剪切力,μ为摩擦系数,fn为法向力,vr为刀屑

之间的相对滑移速度,rv为发生滑动时刀屑之间的临界

相对速度,t为相对滑动速度方向上的切向单位矢量。

本课题采用有限元分析方法,利用有限元增量理 论,建立了二维金属切削仿真模型,分析中采用网格自 适应准则,模拟了两次走刀切削加工过程,得到两次切 削加工切削力、切削加工引起的工件变形和已加工表 面的残余应力大小以及分布状况。这对工程中提高切 削效率以及切削参数的优化具有重要意义。

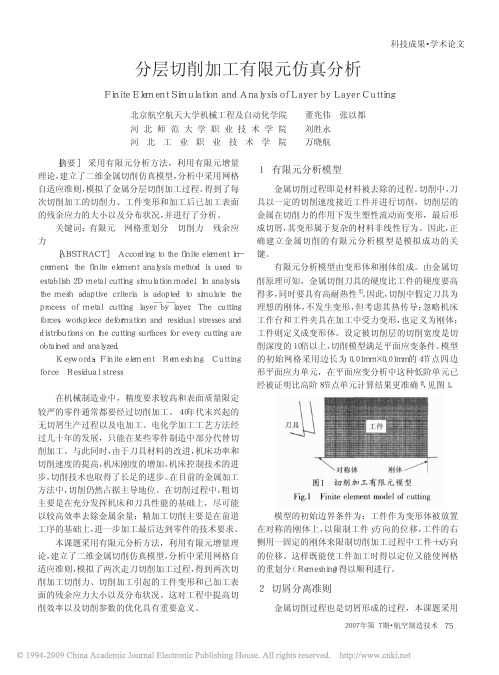

1 有限元分析模型

金属切削过程即是材料被去除的过程。切削中,刀 具以一定的切削速度接近工件并进行切削,切削层的 金属在切削力的作用下发生塑性流动而变形,最后形 成切屑,其变形属于复杂的材料非线性行为。因此,正 确建立金属切削的有限元分析模型是模拟成功的关 键。

本课题的试验是在室温下进行的,取T0=20℃,表 面对流放热系数h=0.4N/(s·mm·℃)。

6 仿真结果及分析

刀具从初始位置以增量步的形式切入工件。随着 刀具的不断进给,工件网格不断重划分,连续切屑形 成,实现切屑从工件分离。通过切削加工有限元的模拟 计算,可以得到每次切削的切削力、应力和应变分布情 况。

(1)单元畸变准则。 单元畸变准则基于增量步结束时单元角度的检查 及对下一个增量步单元角度变化的预测,如图2所示, 假设Xn为增量步开始时的坐标,ΔUn为增量步的位移, 便有:

Xn+1=Xn+ΔUn 和 Xn+2=Xn+1+ΔUn 。

从理论上讲,切屑与刀具前刀面接触点的反力为 零时,切屑与刀具前刀面分离,但在实际数值运算中, 可能在发生分离时节点上仍有一个小的正反力存在, 此时可通过设置一个引起接触节点发生分离的最小节 点反力作为分离力。本课题采用最大反力的5%作为所 有无接触节点的分离力。

模型的初始边界条件为:工件作为变形体被放置 在对称的刚体上,以限制工件y方向的位移,工件的右 侧用一固定的刚体来限制切削加工过程中工件+x方向 的位移。这样既能使工件加工时得以定位又能使网格 的重划分(Remeshing)得以顺利进行。

2 切屑分离准则

金属切削过程也是切屑形成的过程,本课题采用 2007 年第 7 期·航空制造技术 75

有限元分析模型由变形体和刚体组成。由金属切 削原理可知,金属切削刀具的硬度比工件的硬度要高 得多,同时要具有高耐热性[1]。因此,切削中假定刀具为 理想的刚体,不发生变形,但考虑其热传导;忽略机床 工作台和工件夹具在加工中受力变形,也定义为刚体; 工件则定义成变形体。设定被切削层的切削宽度是切 削深度的10倍以上,切削模型满足平面应变条件。模型 的初始网格采用边长为0.01mm×0.01mm的4节点四边 形平面应力单元,在平面应变分析中这种低阶单元已 经被证明比高阶8节点单元计算结果更准确[2],见图1。

参考文献

1 陈日曜.金属切削原理,第2版.北京:机械工业出版社, 2004.18 ̄20,41 ̄42

2 Konter Ir A W A. FEM analysis of contact problems in metal forming and rubber applications, MARC Analysis Research Corporation, Europe, Zoetermeer, 1993(4):22 ̄33

76 航空制造技术·2007 年第 7 期

表1 7075材料的物理和力学性能

温度/℃ 弹性模量/ 104MPa

热膨胀系数/ 10- 5℃- 1

比热容/ 导热系数/ (J·kg-·1 ℃-1) (W·m-·1 ℃-1)

0

7.33

2.26

830

155

25

7.2

2.35

860

பைடு நூலகம்

156

60

7.12

2.4

870

图4是两次走刀切削加工的切削力,从图中可以看 到第二次切削加工的切削力比第一次切削加工的切削 力下降了5%左右。其原因可用图5材料拉伸试验曲线 说明,第一次走刀切削加工是在工件假定初始应力为 零的情况下进行的,其力的加载从坐标原点O点开始。 第二次走刀切削加工时,工件表层已存在第一次走刀 切削加工产生的残余应力,相当于力的加载从A点开 始。

78 航空制造技术·2007 年第 7 期

7 结论

(1)工件表层的残余应力,容易使表层的被切削金 属产生塑性变形。

(2)工件表层残余应力的存在,使得切削加工时切 削力会降低。

(3)前一次的切削加工对切屑形成的影响不大。 当后一次切削深度超过前一次切削加工引起的残 余应力的分布深度后,前一次走刀对第二次走刀产生 的残余应力影响非常小,可以忽略不计。

通过合理的设置,rv就可以较好地模拟粘着区和滑

动区之间的摩擦变化。

(2)刀屑之间的摩擦产生的热可由下式得出: Q=Ff·r v·r J ,

式中, Ffr为两对接触面之间的摩擦力。 (3) 刀具和工件的自由表面与空气发生的对流散

热: qh=h·(Tw- T0) ,

式中,h为表面对流放热系数,Tw为刀具和工件的表面 温度,T0为周围环境温度。

5 热传导[5]

众所周知,在金属切削过程中产生的大量的热在

工件、切屑和刀具上的分布情况是一个非常重要的指

标,因为这直接影响工件表面的质量和刀具的寿命。

(1) 工件塑性变形而产生单位体积的热生成率可 由下式得到:

q=

JkWp ρ

,

式中, J为热功当量;k为塑性变形功转化为热系数,取 k=0.9,Wp为塑性变形功转化热能比率,ρ为材料的密 度。

分层切削加工有限元仿真分析