铜渣酸浸技术

铜矿渣提炼废料的原理

铜矿渣提炼废料的原理铜矿渣提炼废料通常是指将铜矿渣中所含有的有价值的铜和其他金属物质进行分离和回收的过程。

铜矿渣通常是指在铜冶炼过程中产生的废弃物,其中包含了未被完全提取的金属物质和其他杂质。

铜矿渣提炼废料的原理一般包括以下几个步骤:1. 矿渣粉碎:铜矿渣通常是一种颗粒较大的固体废料,首先需要将其进行粉碎,以增加其表面积和反应效率。

2. 酸浸:经过粉碎的矿渣通常会被浸泡在稀酸中,常用的酸有硫酸和盐酸。

酸浸的作用是将矿渣中的金属离子溶解出来,形成金属离子溶液。

3. 萃取:酸浸后的金属离子溶液中还会含有其他金属离子,这些金属离子通常需要通过萃取来分离。

萃取是利用有机溶剂的选择性吸附特性,将特定金属离子从金属离子溶液中萃取出来。

4. 沉淀:萃取后,通过调节溶液的pH值和温度,使特定的金属离子形成沉淀。

通常使用氢氧化钠或氧化铁等物质来调节溶液的pH值。

5. 还原:沉淀后,得到的金属沉淀物通常需要进行还原处理,将金属沉淀物还原成金属物质。

常用的还原剂有碳、氢气和焦炭等。

6. 电解:还原后的金属物质通常还需要进行精炼处理,以去除杂质。

电解是常用的精炼方法,金属物质被置于电解槽中,通过电流的作用,将其溶解在阳极上,然后在阴极上析出纯净的金属。

7. 尾渣处理:在整个提炼过程中,会产生一些副产品和废料,这些副产品和废料通常需要进行处理和处置。

尾渣处理常常是指将剩余的固体废料进行综合利用或安全处置。

以上是一般铜矿渣提炼废料的原理。

具体的提炼工艺和方法会根据实际情况的不同而有所差异。

通过对铜矿渣提炼废料的回收利用,不仅可以减少资源的浪费,还可以减少环境污染。

因此,铜矿渣提炼废料的技术研究和应用具有重要的意义。

反射炉处理铜镉渣工艺技术

反射炉处理铜镉渣工艺技术反射炉处理铜镉渣工艺技术反射炉是一种用来处理铜镉渣的重要工艺设备。

铜镉渣产生于铜冶炼过程中,含有高浓度的有害重金属,如果不得当处理,会对环境和人体健康造成严重的危害。

因此,开发出高效、环保的处理铜镉渣工艺技术非常重要。

反射炉处理铜镉渣的工艺技术主要包括以下几个步骤:预处理、炉内处理、冷却和处理后的渣的后续利用。

首先是对铜镉渣进行预处理,目的是去除其中杂质和降低渣的水分含量,以便更好地进行后续处理。

常见的预处理方法有浸泡法和浸泡-酸洗法。

浸泡法是将渣料浸泡在盐酸溶液中,溶解掉其中的杂质金属。

浸泡-酸洗法是在浸泡的基础上还需对渣进行酸洗,以提高金属的回收率。

接下来是炉内处理,也是反射炉最关键的部分。

反射炉通过将预处理后的铜镉渣直接投入炉内,通过高温熔炼的方式将其分离成金属和渣。

在高温下,金属成分会融化成液态,而渣则变成固态。

这样可以实现金属的回收再利用,同时降低了渣料的体积,便于后续处理和处置。

炉内处理的关键点包括熔化温度和熔化时间的控制。

温度过高可能导致铜和镉等金属的挥发,而温度过低则会影响金属的分离效果。

熔化时间的长短对渣料的分离程度和金属的回收率也有重要影响。

因此,需要根据具体情况进行炉内温度和时间的合理控制。

渣料处理完后需要进行冷却,以便将温度降低到安全的处理范围。

冷却可以通过自然冷却或者使用冷却水进行加速冷却。

冷却后的渣料可以进行破碎、筛分等处理,以便更好地进行后续利用。

处理后的渣料可以通过不同的途径进行利用。

一种常见的利用方式是将渣料进行破碎,并与其他材料混合后再进行烧结成块。

这样可以将有害物质稳定固化,减少其对环境的危害。

此外,渣料还可以作为建材添加剂、道路基材等方面进行利用。

综上所述,反射炉处理铜镉渣是一种高效、环保的工艺技术。

通过预处理、炉内处理、冷却和后续利用等步骤,可以实现对铜镉渣的环境友好处理和资源化利用。

这种处理技术不仅能够减少对环境的污染,还能够回收有价值的金属资源,具有重要的经济和社会意义。

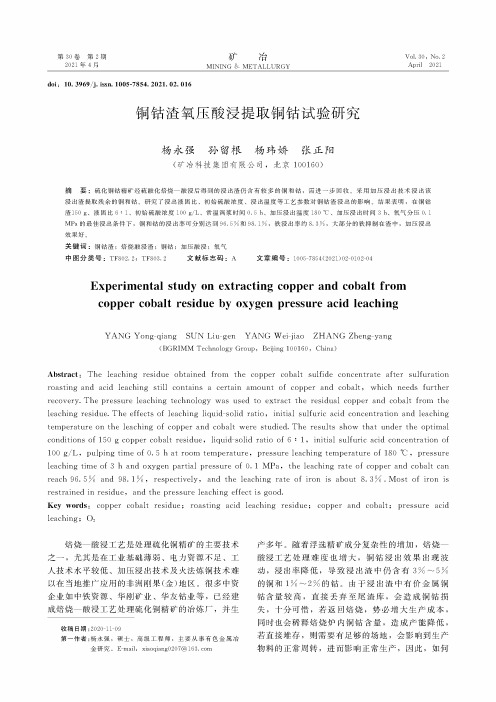

铜钴渣氧压酸浸提取铜钴试验研究

矿 冶MINING * METALLURGY第30卷第2期2021年4月Vol. 30 , No. 2April 2021doi : 10. 3969/j. issn. 1005/854. 2021. 02. 016铜钻渣氧压酸浸提取铜钻试验研究杨永强 孙留根杨玮娇张正阳(矿冶科技集团有限公司,北京100160)摘 要:硫化铜钻精矿经硫酸化焙烧一酸浸后得到的浸出渣仍含有较多的铜和钻,需进一步回收$采用加压浸出技术浸出该浸出渣提取残余的铜和钻。

研究了浸出液固比、初始硫酸浓度、浸出温度等工艺参数对铜钻渣浸出的影响$结果表明,在铜钻 渣150 g 、液固比6 : 1+初始硫酸浓度100 g/L 、常温调浆时间0.5 h 、加压浸出温度180 m 、加压浸出时间3 h 、氧气分压0. 1MPa 的最佳浸出条件下,铜和钻的浸出率可分别达到96.5%和98.1%,铁浸出率约8.3% ,大部分的铁抑制在渣中,加压浸出效果好$关键词:铜钻渣&焙烧酸浸渣&铜钻&加压酸浸&氧气中图分类号:TF802. 2& TF803. 2文献标志码:A文章编号:1005-7854(2021)02-0102-04Experimental study on extracting copper and cobalt from copper cobalt residue by oxygen pressure acid leachingYANG Yong-qiang SUN Liu-gen YANG Wei-jiao ZHANG Zheng-yang(BGRIMM TechnologyGroup ,Beijing100160,China 0Abstract : The leaching residue obtained from the copper cobatt sulfide concentrate after sulfurationroasting and acid leaching still contains a certain amount of copper and cobalt , which needs furtherrecovery.Thepressureleachingtechnology was used to extract the residual copper and cobalt from the leachingresidue.Thee f ectsofleachingliquid-solidratio ,initialsulfuricacidconcentrationandleachingtemperature on the leaching of copper and cobalt were studied. The results show that under the optimalconditionsof150gcoppercobaltresidue ,liquid-solidratioof6j1,initialsulfuricacidconcentrationof 100 g/L , pulping time of 0. 5 h at room temperature , pressure leaching temperature of 180 °C , pressureleachingtimeof3handoxygenpartialpressureof0.1 MPa !theleachingrateofcopperandcobaltcan reach 96.5% and 98. 1 % , respectively , and the leaching rate of iron is about 8.3%. Most of iron is restra8ned8nres8due !andthepressureleach8nge f ect8sgood.Key words :copper cobatt residue ; roasting acid leaching residue ; copper and cobalt ; pressure acidleaching &O 2焙烧一酸浸工艺是处理硫化铜精矿的主要技术 之一,尤其是在工业基础薄弱、电力资源不足、工人技术水平较低、加压浸出技术及火法炼铜技术难 以在当地推广应用的非洲刚果(金)地区。

铜精矿的催化氧化酸浸

铜精矿的催化氧化酸浸

催化氧化酸浸是一种利用氧化剂和催化剂来促进金属浸出的技术。

在铜冶炼中,常用的氧化剂包括过氧化氢、氧气和氯氧化物,而催化剂则通常是一些金属离子或化合物。

这些氧化剂和催化剂可以加速铜精矿中的硫化物氧化反应,从而释放出铜离子,提高浸出率。

在实际应用中,铜精矿的催化氧化酸浸通常分为两个阶段。

首先是氧化阶段,通过加入氧化剂和催化剂,将铜精矿中的硫化物氧化成溶解性的铜离子。

其次是浸出阶段,通过控制溶液的pH值和温度,将铜离子从矿石中浸出。

催化氧化酸浸技术在铜冶炼中具有重要的应用意义。

首先,它能够提高铜精矿的浸出率,减少资源的浪费。

其次,相比传统的浸出方法,催化氧化酸浸技术通常能够在较温和的条件下进行,降低能耗和环境污染。

此外,由于催化剂的作用,还可以减少氧化剂的使用量,降低生产成本。

然而,催化氧化酸浸技术也面临一些挑战。

首先,选择合适的氧化剂和催化剂需要充分考虑矿石的特性和工艺条件,这需要较高

的技术水平和经验。

其次,催化剂的稳定性和再生问题也需要解决,以提高技术的持续稳定性和经济性。

总的来说,铜精矿的催化氧化酸浸技术在铜冶炼中发挥着重要

作用,为提高铜的浸出率、降低能耗和环境污染提供了重要途径。

随着工艺技术的不断进步,相信这一技术将在未来得到更广泛的应

用和发展。

煤油对含铜金精矿热压酸浸工艺过程浸铜渣回收单质硫的工艺研究

煤油对含铜金精矿热压酸浸工艺过程浸铜渣回收单质硫的工艺

研究

某含铜金精矿尾矿浸铜渣中含有约15%的单质硫,此部分单质硫S~0如果不回收,会造成资源的浪费,同时造成后处理氰化单元氰化钠耗量增大,影响提金过程。

此外,尾矿若直接露天堆存,将对环境造成极大的影响。

工业界利用化学法回收硫,通常采用有机溶剂为媒介。

但以煤油、四氯乙烯等有机溶剂为媒介的提硫工艺研究较少。

实验进行了以煤油、四氯乙烯、二甲苯、环己烷为溶剂的某含铜金精矿尾矿浸铜渣的提硫过程,采用实验法对溶硫过程的溶剂进行筛选研究。

考察了煤油溶硫的多个影响因素,并对煤油溶硫法二段法工艺条件进行了摸索;着重考察了开、闭路条件下煤油的性质对于溶硫过程的影响。

实验表明:采用煤油二段浸取法,当工艺条件为:液固比2~3、温度140℃、加热40分钟,单质硫的回收率为98.4%、纯度达99%以上。

对浸铜渣尾矿中硫的回收,在适当的工艺条件下,采用煤油为溶媒,是一种有效、环保的清洁生产过程,可以提高贵金属及伴生硫的综合回收率,易于工业应用。

研究显示,合适的、性能良好的有机溶剂作媒介,对该矿样有较高的回收率,操作条件简单温和、回收硫质量好;媒介可循环使用,对环境友好。

但由于有机溶剂的固有物质特性,加强工艺过程中的安全监管尤为重要。

废杂铜冶炼渣中铜资源回收技术

废杂铜冶炼渣中铜资源回收技术废杂铜冶炼渣中铜资源回收技术随着工业化的发展,废弃物的处理和资源回收变得尤为重要。

废杂铜冶炼渣中含有丰富的铜资源,因此开发高效的铜回收技术对于环境保护和资源利用具有重要意义。

下面将介绍一种“废杂铜冶炼渣中铜资源回收技术”的步骤。

1. 渣料分析:首先,对废杂铜冶炼渣进行详细的化学成分分析。

通过分析可以确定渣中铜的含量以及其他有害元素的含量,为后续的处理提供基础数据。

2. 磨碎和筛分:将废杂铜冶炼渣进行机械磨碎和筛分,使其颗粒尺寸均匀一致,方便后续处理。

筛分可以将渣中的大颗粒杂质分离出来。

3. 酸浸:将筛选后的冶炼渣放入酸浸槽中,用稀硫酸或盐酸进行浸取。

通过酸浸可以将渣中的铜溶解出来形成铜离子。

4. 溶液过滤:将酸浸后的溶液进行过滤,去除其中的固体杂质和杂质颗粒。

这样可以得到相对纯净的铜离子溶液。

5. 电解:将过滤后的铜离子溶液放入电解槽中进行电解。

电解过程中,铜离子在电极上还原成固体的金属铜,同时释放出电子。

经过电解后,可以得到高纯度的铜。

6. 铜收集和熔炼:将电解后的固体铜收集起来,进行熔炼。

熔炼可以进一步提高铜的纯度,并将其他杂质从铜中分离出来。

熔炼后的铜可以用于再次冶炼或者制作各种铜制品。

需要注意的是,在废杂铜冶炼渣中,可能存在一些有毒有害物质,如重金属等。

因此,在处理过程中应采取相应的防护措施,确保操作人员的安全。

通过上述步骤,废杂铜冶炼渣中的铜资源可以高效回收利用,实现资源的循环利用,降低环境污染。

同时,这种技术还可以为冶炼企业带来经济效益,节约成本。

因此,废杂铜冶炼渣中铜资源回收技术具有重要的应用前景和社会意义。

氧化铜矿萃取过程

氧化铜矿萃取过程一、引言在现代工业中,铜是一种重要的金属材料,广泛应用于各个领域。

氧化铜矿是铜的主要矿石之一,其含有丰富的铜元素。

本文将介绍氧化铜矿的萃取过程,以及其中的关键步骤和技术。

二、矿石粉碎氧化铜矿通常以矿石的形式存在于地下。

首先,需要将氧化铜矿进行粉碎,以增加其表面积,便于后续的化学反应。

这一步骤通常通过机械粉碎设备来实现,将大块的氧化铜矿破碎成细小的颗粒。

三、浸出过程1. 酸浸将粉碎后的氧化铜矿放入酸浸槽中,并注入适量的浸出酸溶液。

常用的浸酸溶液包括硫酸、盐酸等。

酸浸的目的是将氧化铜矿中的铜元素溶解出来,形成含铜溶液。

通过控制浸酸的浓度、温度和浸酸时间等参数,可以实现高效的铜萃取。

2. 过滤经过酸浸后,含铜溶液中会存在一些固体杂质,如杂质矿物、泥沙等。

为了净化溶液,需要对其进行过滤处理。

通过过滤器,将固体杂质从溶液中分离出来,得到相对纯净的含铜溶液。

3. 洗涤经过过滤后的含铜溶液中仍然可能存在一些酸性物质,需要进行洗涤处理。

洗涤的过程通常是将含铜溶液通过洗涤装置,用水或其他溶液进行冲洗,以去除残留的酸性物质。

四、电积过程1. 电解槽将洗涤后的含铜溶液注入电解槽中。

电解槽通常由两个电极(阳极和阴极)组成,以及一个电解液。

阳极通常由铜金属构成,而阴极则是待积铜的位置。

电解液中包含铜盐和其他添加剂,用于调节电解过程。

2. 电积铜在电解槽中,通入电流,通过电解的方式将铜离子还原成纯铜金属。

铜离子在电流的作用下,从阳极释放出来,然后在阴极上沉积,形成纯铜层。

这一过程被称为电积,也是氧化铜矿萃取过程中的关键步骤。

五、产品处理经过电积过程后,阴极上会沉积一层纯铜金属。

将纯铜从阴极上取下,并进行后续处理。

通常,纯铜会被熔炼成铜块或铜板,以供各种工业应用。

六、结论氧化铜矿萃取过程是一系列复杂的化学反应和物理处理的综合体现。

通过粉碎、浸出、电积等步骤,可以从氧化铜矿中提取出纯铜金属。

这一过程在现代工业中具有重要的意义,有效地利用了资源,同时满足了人们对铜材料的需求。

用氧压酸浸法从铜冶炼电尘灰中回收铜锌砷

用氧压酸浸法从铜冶炼电尘灰中回收铜锌砷摘要:本论文研究了一种用氧压酸浸法从铜冶炼电尘灰中回收铜锌砷的方法。

通过实验和分析,发现在一定的氧压条件下,可以有效地溶解电尘灰中的铜、锌和砷元素。

随后,通过调节浸出液的pH值和温度,成功地实现了铜、锌和砷的分离和回收。

实验结果表明,该方法具有高效、环保、经济的特点,为电尘灰资源化利用提供了一种可行的途径。

关键词:氧压酸浸法;氧压条件;铜锌砷引言本论文旨在研究一种利用氧压酸浸法从铜冶炼电尘灰中回收铜锌砷的方法。

电尘灰是铜冶炼过程中产生的废弃物,其中含有大量有价值的金属元素。

目前,存在着高效、环保、经济的回收方法的需求。

因此,本研究通过实验和分析,探讨了氧压酸浸法的可行性,并研究了影响回收效果的关键因素。

结果表明,该方法具有潜力成为电尘灰资源化利用的有效途径。

本研究对于提高铜冶炼废弃物的回收利用效率,推动可持续发展具有重要意义。

1.文献综述铜冶炼电尘灰是铜冶炼过程中产生的废弃物,其中富含铜、锌和砷等有价值的金属元素。

目前,常见的回收方法包括浸出法、熔炼法和氧压酸浸法等。

然而,传统方法存在着效率低、环境污染和资源浪费等问题。

因此,近年来,研究人员开始关注氧压酸浸法。

该方法利用氧压条件下的酸性溶液,能够有效溶解电尘灰中的金属元素。

此外,通过调节溶液的pH值和温度,可以实现铜、锌和砷的分离和回收。

研究表明,氧压酸浸法具有高效、环保和经济的特点,逐渐成为电尘灰资源化利用的一种重要方法。

然而,目前对于该方法的研究还相对较少,有待进一步深入探究其机理和优化条件,以提高回收效率和降低成本。

2.实验方法本论文采用氧压酸浸法从铜冶炼电尘灰中回收铜锌砷。

收集并分析电尘灰的化学成分和物理性质。

将电尘灰样品粉碎并筛选得到目标颗粒大小的样品。

在实验设备中加入一定量的电尘灰样品和酸性溶液,并进行氧压处理。

在一定温度和压力条件下,溶液中的氧气能够与酸性溶液反应,形成含氧的酸性介质。

通过调节溶液的pH值和温度,控制金属元素的溶解率和选择性沉淀。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铜渣酸浸技术

铜渣酸浸技术(Copper slag leaching technology)是一种用于处理铜冶炼废渣的方法。

铜渣是指在冶炼过程中产生的含铜废弃物,它通常包含有价值的铜、铁和其他金属成分。

铜渣酸浸技术旨在从铜渣中提取出有价值的金属,实现资源的回收利用。

该技术的基本步骤如下:

1. 研磨:首先将铜渣进行粉碎和研磨,以增加其表面积,有利于后续的化学反应。

2. 酸浸:将研磨后的铜渣与酸性溶液(通常为硫酸溶液)进行反应。

酸可以与铜渣中的铜等金属形成可溶解的盐,并将其溶解出来。

3. 过滤和固液分离:将酸浸后的混合溶液进行过滤,将溶解的金属盐与固体的废渣分离开来。

4. 金属回收:通过进一步的处理步骤,如电解、氧化还原等方法,将溶解的金属盐还原或电解成金属形态,以便进行回收和利用。

铜渣酸浸技术具有一定的优势,可以有效地回收有价值的金属资源,并减少对环境的污染。

然而,在实际应用中,需要根据具体情况选择适当的酸浸条件、处理工艺和设备,以达到经济效益和环境友好的目标。

同时,需要注意处理过程中的工艺控制和废液处理等问题,确保

安全和环保要求的达标。