量具校验记录表

容量仪器校验实验步骤

容量仪器的校验实验步骤:1.移液管(单标线吸量管)的校准取一个50ml洗净晾干的具塞锥形瓶,在分析天平上称量至mg位。

用铬酸洗液洗净20ml移液管,吸取纯水(盛在烧杯中)至标线以上几mm,用滤纸片擦干管下端的外壁,将流液口接触烧杯壁,移液管垂直、烧杯倾斜约30˚ 。

调节液面使其最低点与标线上边缘相切,然后将移液管移至锥形瓶内,使流液口接触磨口以下的内壁(勿接触磨口!),使水沿壁流下,待液面静止后,再等15s。

在放水及等待过程中,移液管要始终保持垂直,流液口一直接触瓶壁,但不可接触瓶内的水,锥形瓶保持倾斜。

放完水随即盖上瓶塞,称量至mg位。

两次称得质量之差即为释出纯水的质量m W。

重复操作一次,两次释出纯水的质量之差,应小于0.01g。

将温度计插入5~10min,测量水温,读数时不可将温度计下端提出水面(为什么?)由附录中查出该温度下纯水的密度ΡW,并利用下式计算移液管的实际容量:V= m W/ ΡW2.移液管与容量瓶的相对校准在分析化学实验中,常利用容量瓶配制溶液,并用移液管取出其中一部分进行测定,此时重要的不是知道容量瓶与移液管的准确容量,而是二者的容量是否为准确的整数倍关系。

例如用25ml移液管从100ml容量瓶中取出一份溶液是否确为1/4,这就需要进行这两件量器的相对校准。

此法简单,在实际工作中使用较多,但必须在这两件仪器配套使用时才有意义。

将100ml容量瓶洗净、晾干(可用几毫升乙醇润洗内壁后倒挂在漏斗板上),用25ml移液管准确吸取纯水4次至容量瓶中(移液管的操作与上述校准时相同),若液面最低点不与标线上边缘相切,其间距超过1mm,应重新做一标记。

3.容量瓶的校准用铬酸洗液洗净一个100ml容量瓶,晾干,在电子天平上称准至0.01g。

取下容量瓶注水至标线以上几毫米,等待2min。

用滴管吸出多余的水,使液面最低点与标线上边缘相切(此时调定液面的作法与使用时有所不同),再放到电子天平上称准至0.01g。

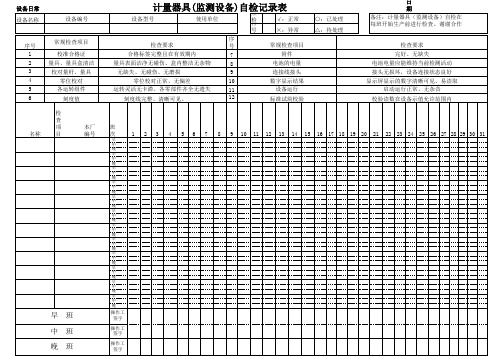

计量器具(监测设备)自检记录表

班

次

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

早

中

晚

早

中

晚

早

中

晚

早

中

晚

早

中

晚

早

中

晚

早

中

晚

早

中

晚

早

中

晚

早

中

晚

早

中

晚

早

中

晚

操作工 签字

操作工 签字

操作工 签字

设备日常 设备名称

设备编号

序号 1 2 3 4 5 6

常规检查项目

校准合格证 量具、量具盒清洁

校对量杆、量具 零位校对 各运转组件 刻度值

检

查

项

名称

目

本厂 编号

早班 中班 晚班

计量器具(监测设备)自检记录表

点

设备型号

使用单位

检 符

√:正常序

号

常规检查项目

合格标签完整且在有效期内

7

附件

量具表面洁净无碰伤、盒内整洁无杂物

8

电池的电量

无缺失、无碰伤、无磨损

9

连接线接头

零位校对正常、无偏差

10

数字显示结果

运转灵活无卡滞、各零部件齐全无遗失

11

刻度线完整、清晰可见。

12

设备运行 标准试块校验

○:已处理 △:待处理

日 期 备注:计量器具(监测设备)自检在 每班开始生产前进行检查。谢谢合作

检查要求 完好、无缺失 电池电量应能维持当前检测活动 接头无损坏,设备连接状态良好 显示屏显示的数字清晰可见、易读取 启动运行正常、无杂音 校验读数在设备示值允许范围内

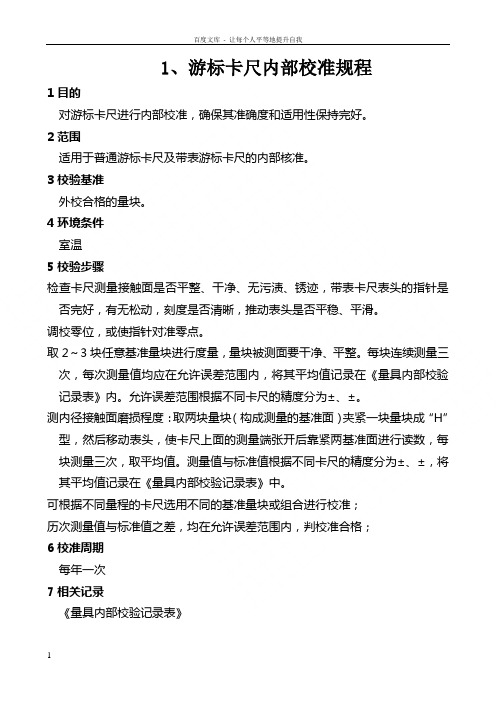

量具内部校准规程

1、游标卡尺内部校准规程1目的对游标卡尺进行内部校准,确保其准确度和适用性保持完好。

2范围适用于普通游标卡尺及带表游标卡尺的内部核准。

3校验基准外校合格的量块。

4环境条件室温5校验步骤检查卡尺测量接触面是否平整、干净、无污渍、锈迹,带表卡尺表头的指针是否完好,有无松动,刻度是否清晰,推动表头是否平稳、平滑。

调校零位,或使指针对准零点。

取2~3块任意基准量块进行度量,量块被测面要干净、平整。

每块连续测量三次,每次测量值均应在允许误差范围内,将其平均值记录在《量具内部校验记录表》内。

允许误差范围根据不同卡尺的精度分为±、±。

测内径接触面磨损程度:取两块量块(构成测量的基准面)夹紧一块量块成“H”型,然后移动表头,使卡尺上面的测量端张开后靠紧两基准面进行读数,每块测量三次,取平均值。

测量值与标准值根据不同卡尺的精度分为±、±,将其平均值记录在《量具内部校验记录表》中。

可根据不同量程的卡尺选用不同的基准量块或组合进行校准;历次测量值与标准值之差,均在允许误差范围内,判校准合格;6校准周期每年一次7相关记录《量具内部校验记录表》2、千分尺内部校验规程1目的对千分尺进行内部校准,确保其准确度和适用性保持完好。

2范围适用于千分尺的内部校准。

3校验基准外校合格的标准量块。

4环境条件室温5校验步骤检查千分尺测量接触面是否平整、干净、无污渍、锈迹,刻度是否清晰。

扭动千分尺螺栓调校零位,使刻度对准零点。

根据不同量程的千分尺选择适宜的标准量块3~4块,(可对标准量块进行组合测量)。

每块量块连续测量三次,每次测量值均应在允许误差范围内,将其平均值记录在《量具内部校验记录表》内。

允许误差范围为±。

外径千分尺的校验:任意取5-6块标准量块,取两块量块(构成测量的基准面)夹紧一块量块成“H”型,扭动螺栓使外径千分尺的测量端张开后靠紧两基准面进行读数,每块测量三次,每次测量值均应在允许误差范围内。

刀口直角尺校验规程

刀口直角尺校验规程1.0目的为保证本公司使用的刀口直角尺的测量准确度,规范刀口直角尺的校准程序,以确保产品品质。

2.0范围本规程适用于本公司的刀口直角尺内部校验。

3.0校验设备花岗石精密测量方尺(精度为0.008mm)、影像测量仪(精度为0.005mm)。

花岗石精密测量方尺、影像测量仪需经国家计量单位出具合格证书方可用于检测。

4.0环境条件温度:20+5℃/-2℃、湿度:60%±20%。

直角尺应平衡温度2小时以上,自校前将所有设备及直角尺置于同一平台上。

5.0校验方法5.1校正前:5.1.1刀口直角尺送到品管检测室,用白布、酒精擦干净;5.1.2带上干净手套检查刀口直角尺长边内外刃边及短边内外测量边是生锈、磨损;5.2校正中:5.2.1将花岗石精密测量方尺竖放在岩石平板上,使刀口直角尺短边内测量边平贴于花岗石精密测量方尺工作面,长边内刃边与花岗石精密测量方尺另一工作面平贴密合(注意施力要均匀);垂直目视刀口直角尺短边、长边与花岗石精密测量方尺工作面密合是否有间隙,如有则将间隙处用水笔涂画标识;5.2.2再将刀口直角尺长边外刃边、短边外测量边分别与花岗石精密测量方尺工作面平贴接触,垂直目视密合是否有间隙,如有则将间隙处用水笔涂画标识;5.2.3将刀口直角尺平粘于一平面治具上,用影像测量仪对刀口直角尺长边内刃边、分别取至少二点测量(取测量点优先取有水笔涂画标识区域, 求其垂直度);5.2.4需按5.2.3要求重复进行三次测量,获得内测量平均垂直度值;5.2.5按5.2.3~5.2.4要求对刀口直角尺长边外刃边、短边外测量边进行测量,获得外测量平均垂直度值;5.2.6将内测量平均垂直度值和外测量平均垂直度值分别减去90°值即为其相应误差值。

5.3校正后:5.3.1误差值在判定标准±5′范围即视为合格,反之为不合格(含任意一误差值不在判定标准内);5.3.2刀口直角尺如有外观不良或须调整时,应予以暂停使用并送修。

实验室玻璃量具校验规程

1.目的:保证计量仪器的有效使用,确保检验准确度。

2.适用范围:本公司常用玻璃量器: 1ml、2ml、5ml和10ml 刻度吸管;3ml、5ml、10ml、20ml、25ml、50ml移液管;50ml、100ml、250ml、500ml、1000ml容量瓶;10ml、25ml、50ml酸碱滴定管;25ml、50ml、100ml、200ml、250ml、500ml、1000ml量筒、量杯和具塞量筒的进货验收检验和使用过程中校准;3.引用标准:JJG190-2006《常用玻璃量器检定规程》GB/T 12810-91 《实验室玻璃仪器玻璃量器的容量校准和使用方法》4.职责:4.1 化验室班长:负责化验室玻璃量器的验收、校准工作;4.2 化验室检验员:负责玻璃量器的日常保养与维护。

5.校准条件与设备:5.1.校准条件A、温度:校准环境温度20±1℃,室内温度变化不超过2℃/h,水温与室温之差不超过2℃;B、校准所用介质:蒸馏水(二次蒸馏),应符合GB 6682《分析实验用水标准》。

5.2.所用设备:A、电子天平500 g 0.01g,200g,0.0001g;B、1X10 倍刻度放大镜;C、0~50℃温度计,精确至0.1℃;D、50ml具塞碘量瓶(可用70*35玻璃称量皿代替);F、秒表。

5.3.所用试剂:A、铬酸洗液:在60度下用50克水溶解25克重铬酸钾粉末后,搅拌下直接少量(10ml)多次加入工业硫酸(98%)450毫升;B、高锰酸钾,铬酸洗液经反复使用后洗涤效果会差,加入高锰酸钾可恢复洗涤效果;C、氢氟酸。

6.校准前处理:6.1. 量器外观要求:A、量器应具有厂名或商标,标准温度,用法标记,标称总容量,准确度等标志;B、量器无影响计量读数的缺陷,包括集密的气线(气泡),破气线(气泡),擦伤,铁屑和明显的直棱线;C、分度线应清晰完整,平直均匀,且与器轴相垂直,相邻两分度线中心距离应大于1mm。

3 千分尺校验记录表

注:表中A为千分尺的丈量下限。

校正用的量杆:

实测值(mm):

工作面的平行度(um):

检定/校准日期:

下次检定/校准日期:

依据检定结果准予该计量用具使用。

检定/校准员:

核验员:

千分尺校验记录表

量具编号:

示值偏差(μm)

注:表中A为千分尺的丈量下限

校正用的量杆:

检定/校准员:

核验员:

千分尺校验记录表

量具编号:

示值偏差(μm)

注:表中A为千分尺的丈量下限

校正用的量杆:

实测值(mm):

工作面的平行度(um):

检定/校准日期:

下次检定/校准日期:

依据检定结果准予该计量用具使用。

检定/校准员:

核验员:

实测值(mm):

工作面的平行度(um):

检定/校准日期:

下次检定/校准日期:

依据检定结果准予该计量用具使用。

检定/校准员:

核验员:

千分尺校验记录表

量具编号:

示值偏差(μm)

注:表中A为千分尺的丈量下限

校正用的量杆:

实测值(mm):

工作面的平行度(um):

检定/校准日期:

下次检定/校准日期:

依据检定结果准予该计量用具使用。

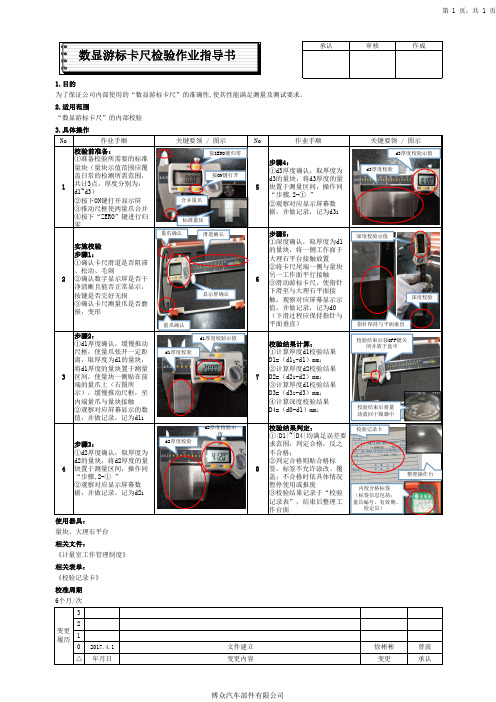

量具内校校验作业指导书 5.9,A0

d1厚度校验示值 d1厚度校验

d2厚度校验

d2厚度校验示 值

校验结果计算: ①计算厚度d1校验结果 D1=(d11-d1)mm; ②计算厚度d2校验结果 7 D2=(d21-d2)mm; ③计算厚度d1校验结果 D3=(d31-d3)mm; ④计算深度校验结果 D4=(d0-d1)mm;

校验结束后按OFF键关 闭并放于盒中

步骤5: ①深度确认,取厚度为d1 的量块,将一侧工作面于 大理石平台接触放置 ②将卡尺尾端一侧与量块 另一工作面平行接触 6 ③滑动游标卡尺,使指针 下滑至与大理石平面接 触,观察对应屏幕显示示 值,并做记录,记为d0 (下滑过程应保持指针与 平面垂直)

关键要领 / 图示

d3厚度校验示值 d3厚度校验

步骤3: ①d2厚度确认,取厚度为 d2的量块,将d1厚度量块 4 工作面与平台面接触放 置,操作同“步骤2-① ” ②观察对应显示屏幕数 据,并做记录,记为d21

d1厚度校验示值

d1厚度校验 d2厚度校验示值

d2厚度校验

内校合格标签 (标签信息包括: 量具编号、有效期、

检定员)

校验结果判定及整理:

3.具体操作

No

作业手顺

关键要领 / 图示

No

作业手顺

校验前准备: ①准备校验所需要的标准 量块(量块示值范围,应 覆盖日常的检测所需范 围,共计3点,厚度分别 1 为:d1~d3) ②按下ON键打开显示屏 ③推动尺框使两量爪合并 ④按下“ZERO”键进行归 零

标准量块

按ON键打开

按ZERO键归零

合并量爪

校验结束后将量 块放回干燥器中 内校合格标签 (标签信息包括: 量具编号、有效期、

检定员)

校验结果判定及整理:

自制量具校验规程

自制量具校验规程1.0目的为了使自制检具有效管理,并使产品质量得以保证,特制订本校准规范。

2.0范围适用于全厂范围内自制检具。

3.0校验周期检定周期一般为半年或一年,最长不超过一年。

4.0校验方法4.1环槽塞规的技术要求和检定方法4.1.1外观4.1.1.1要求4.1.1.1.1环槽塞规的表面不应有严重缺陷。

4.1.1.1.2新制造的和使用中的环槽塞规不应有影响使用准确的缺陷。

4.1.1.2检定方法:目力观察4.1.2两头尺寸4.1.2.1要求4.1.2.2检定方法用精度为0.001为外径千分尺测量环槽塞规的两端,千分尺上的读数,应不超过规定的要求,连续测量几个方向,不超过规定的要求,则环槽塞规检定合格。

4.2直径卡板的技术要求和检定方法3.1外观3.1.1要求3.1.1.1直径卡板的表面不应有严重缺陷。

3.1.1.2新制造的和使用中的直径卡板不应有影响使用准确度的缺陷。

3.1.2检定方法:目力观察3.2两头尺寸3.2.1要求3.2.1.1直径卡板的两端尺寸应与规定的要求一致。

3.2.1.2直径卡板的止端和通端应能符合规定的要求。

3.2..2检定方法用三等量块(尺寸与直径的规定尺寸一致)去塞,如果量块与直径卡板正好重合,则尺寸相同,反复几次,不大于或小于规定的要求,则直径卡板合格。

4.3环表标棒和对尺标棒的表面不应有严重缺陷4.1外观4.1.1要求4.1.1.1环表标棒和对尺标棒的表面不应有严重缺陷4.1.1.2新制造的和使用中的直径卡板不应有影响使用准确度的缺陷。

4.1.2检定方法:目力观察4.2尺寸4.2.1要求4.2.1.1环表标棒和对尺标棒的尺寸要求不超过规定。

4.2.2检定方法用精度为0.001的外径千分尺检定环表标棒和对尺标棒,尺寸应符合规定,从不同方向测量几次,几次测量符合规定要求,则标棒检定合格。

4.4总长校准连杆的技术要求和检定方法5.1外观5.1.1要求5.1.1.1总长校准连杆的外观应无严重的缺陷,两头顶点应无明显的碰伤等。