3.3.缩聚生产工艺(涤纶)详解

涤纶生产工艺

涤纶生产工艺涤纶是一种合成纤维,由聚酯原料制成。

涤纶生产工艺主要包括聚合、纺丝、牵伸和后处理四个步骤。

首先是聚合步骤。

涤纶的聚合是指将聚酯原料与催化剂混合,在高温高压下进行缩聚反应。

首先将聚酯原料加入反应器中,加入催化剂后,反应器加热至160-220℃,同时使反应器内部保持一定的压力,从而促进原料之间的缩聚反应。

聚合反应通常持续4-8小时,直至获得理想的聚酯物。

接下来是纺丝步骤。

纺丝是指将聚酯物溶解在溶剂中,然后通过旋转孔板或喷丝孔将其拉伸成细丝状。

首先将聚酯物加入纺丝锅中,加热至其熔融点,并加入稳定剂、着色剂等辅助剂,使其溶解、混合均匀。

然后通过锥形溜槽将溶液送至旋转孔板或喷丝孔,使其受到高速旋转的离心力作用,并通过冷却气流将其快速拉伸成细丝。

拉伸过程中,还会添加拉伸剂,使细丝的结晶度增加,从而提高其强度。

然后是牵伸步骤。

牵伸是指将纺丝得到的长丝进行机械拉伸,使其纤维结构排列更加均匀,并增加其强度、弹性和耐磨性。

首先将纺丝得到的长丝穿过一系列牵伸辊,辊与辊之间的距离逐渐缩小,通过牵引作用使长丝拉伸至一定长度。

牵伸过程中,还会根据需要进行加热或冷却处理,以控制长丝的温度,保证其物理性能得到最佳调整。

最后是后处理步骤。

后处理是指对拉伸后的长丝进行各种处理,以改善其外观和性能。

首先是交织,即将拉伸后的长丝交织成带状,并通过热定型进行处理,使其保持交织状态。

然后是牵引,将交织后的长丝通过牵引机进行拉伸处理,使其纤维排列更加均匀。

最后是干燥、切断和包装,将处理完的纤维进行干燥、切断成所需长度,并进行包装,以方便运输和使用。

这就是涤纶生产的基本工艺流程。

涤纶的生产工艺不仅能够生产纤维,还可以生产其他涤纶制品,如涤纶纱线、涤纶织物等。

涤纶以其良好的强力、耐磨、不易褪色等优点,被广泛应用于纺织、汽车制造、建筑材料等领域,给人们的生活和工作带来了很多方便和舒适。

3.3.缩聚生产工艺(涤纶)详解

4

b. 聚醚化反应:二元醇与二元醇反应 n HO-R-OH + n HO-R’-OH

H-(OR-OR’)n-OH + (2n-1) H2O

c. 聚酰胺反应:二元胺与二元羧酸、二元酯、二元酰氯等反应 n H2N-R-NH2 + n ClOC-R’-COCl H-(HNRNH-OCR’CO)n-Cl + (2n-1) HCl d. 聚硅氧烷化反应:硅醇之间聚合 n HO-SiR1R2-OH + n HO-SiR1’R2’-OH H-(OSiR1’R2’-OSiR1R2)n-OH + (2n-1) H2O

+

与缩聚反应不同,逐步加成聚合反应没有小分子副产物生成。

7

逐步聚合反应分类

线型逐步聚合

聚合产物 结构不同 非线型逐步聚合 (1) 线型逐步聚合反应

热力学

平衡线型逐步聚合

不平衡线型逐步聚合

参与反应的单体只含两个功能基(即双功能基单体),聚合 产物分子链只会向两个方向增长,生成线形高分子。

8

双功能基单体类型:

聚合产物分子链形态不是线形的,而是支化或交联型的。 聚合体系中必须含有带两个以上功能基的单体。

12

聚合度、反应程度

反应程度P定义为反应时间t时已反应的A或B功能基的分数,即 P = 已反应的A(或B)功能基数/起始的A(或B)功能基数

数均聚合度 Xn=

起始单体的A-A和B-B分子总数 生成聚合物的分子总数

23

例:合成涤纶(PET)的传统方法

A

catalyst x H3CO C O C OCH3 + 2 x HOCH2CH2OH O 150-200 0C

B

n HOH2CH2CO ( C O

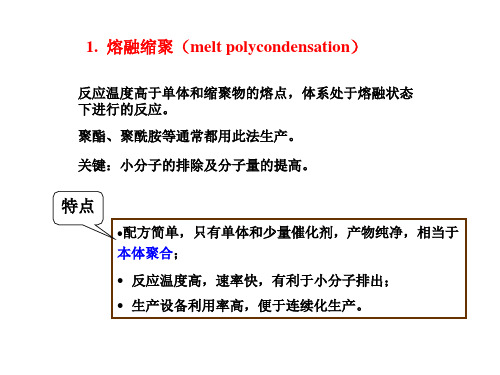

缩聚生产工艺

n HOCH2CH2COOC- Nhomakorabea-COOCH2CH2OH

O O C OCH2CH2OH

H

OCH2CH2OC

n 把异缩聚变成均缩聚,保证等当量配比。 优点: ①能保证质量(把异缩聚变成均缩聚,便可不考虑 原料配比对分子量的影响) ②工艺路线成熟 缺点: ①工艺路线复杂(制备DMT,消耗甲醇,流程 长,成本不易降低) ②成本高(副产甲醇,需增加回收设备)

1.原料配比对分子量的影响

对苯二甲酸 乙二醇 a-A-a b-B-b A—主体 a---官能团

naAa nbBb a[ AB]n b

DP:表示以重复单元表示的数均聚合度

Xn:表示以结构单元表示的数均聚合度 Xn = 2 DP

设令Na、Nb分别为官能团a、b的起始数,官能团a的反应程度为P, b分子过量即Nb>Na

主要原料

(1).对苯二甲酸(TPA) 对苯二甲酸是芳香族二元羧酸的一种,它在常温下,外观为白色 晶体,无毒,易燃。稍溶于热乙醇,微溶于水,不溶于氯仿、乙醚 、醋酸,能溶于碱。对苯二甲酸由对二甲苯、苯酐或甲苯制得,主 要用于制造聚酯纤维和塑料。

(2).对苯二甲酸二甲酯(DMT)

对苯二甲酸二甲酯是芳香族二元酯的一种,在常温下,外观为白色结晶 粉末,无毒、易燃,其蒸气或粉尘与空气混合至一定比例,遇热能发生爆 炸。对苯二甲酸二甲酯由对苯二甲酸与甲醇酯化,然后经重结晶或真空蒸 馏制得。

3. 界面缩聚(interfacial polycondensation)

单体分别溶解于两不互溶的溶剂中,反应在两相界面上进行的 缩聚。工业上聚碳酸酯的合成采用界面缩聚。

特点

属于非均相体系,为不可逆聚合,要求单体活性 高;

• 反应温度低、反应速率快; • 溶剂的用量较多,处理和回收困难; • 产物分子量高,原料配比不要求完全等摩尔; • 大部分反应在有机溶剂一侧进行,要求所选的溶 剂可使聚合物沉淀析出。

缩聚生产工艺

3. 界面缩聚(interfacial polycondensation)

单体分别溶解于两不互溶的溶剂中,反应在两相界面上进行的 缩聚。工业上聚碳酸酯的合成采用界面缩聚。

特点

属于非均相体系,为不可逆聚合,要求单体活性 高; • 反应温度低、反应速率快; • 溶剂的用量较多,处理和回收困难; • 产物分子量高,原料配比不要求完全等摩尔; • 大部分反应在有机溶剂一侧进行,要求所选的溶 剂可使聚合物沉淀析出。

(1).对苯二甲酸(TPA) 对苯二甲酸是芳香族二元羧酸的一种,它在常温下,外观为白色

晶体,无毒,易燃。稍溶于热乙醇,微溶于水,不溶于氯仿、乙醚 、醋酸,能溶于碱。对苯二甲酸由对二甲苯、苯酐或甲苯制得,主 要用于制造聚酯纤维和塑料。

(2).对苯二甲酸二甲酯(DMT)

对苯二甲酸二甲酯是芳香族二元酯的一种,在常温下,外观为白色结晶 粉末,无毒、易燃,其蒸气或粉尘与空气混合至一定比例,遇热能发生爆 炸。对苯二甲酸二甲酯由对苯二甲酸与甲醇酯化,然后经重结晶或真空蒸 馏制得。

利用了热力学因素。

所以,温度的影响具有双重性,既影响动力学因素,

又影响热力学因素。

6.氧的影响

缩聚温度高(200 ~ 300⁰C),涤纶生产在220 ~ 280 ⁰C 下进行。因而对氧的影响应有足够的重视。

在高温下氧的存在会导致氧化降解与交联并有发色基团产生。 随着氧化程度加深,颜色先转黄,后为褐色,最终甚至黑色。同 时伴随制品发脆,性能明显变坏。在生产中为防止氧的作用,通 常采取一定的措施:

q(克分子%) 0 (2) 0.1

1 1.5

P=100%

226113 22713 15180

P=99.5(4)%增加100%P=99%

涤纶生产的原理与方法

涤纶生产的原理与方法

涤纶是一种合成纤维,其生产原理和方法主要包括以下几个步骤:

1. 原料准备:涤纶的主要原料是聚对苯二甲酸乙二醇酯(PET),PET首先通过聚合反应生成聚酯原料。

2. 聚合:将聚酯原料加入聚合釜中,在高温下通过聚合反应形成长链聚酯,并形成预聚合体。

3. 还原:将预聚合体进行还原处理,将酯键进行断裂,得到低分子量的二元醇和二元酸。

4. 缩聚:将二元醇和二元酸进行缩聚反应,形成交链的高分子聚酯。

5. 熔融纺丝:将高分子聚酯加热到熔点,并通过纺丝机将熔融的聚酯从喷孔中拉伸出来,形成连续的纤维。

6. 固化:将纤维经过冷却,使其迅速固化成为固体纤维。

7. 可选的后处理:根据需求,可以对涤纶纤维进行后处理,如热定型、拉伸、染色等。

以上就是涤纶生产的主要原理和方法。

涤纶是一种比较广泛使用的合成纤维,在纺织工业中应用广泛,具有耐磨、抗皱、易清洗等特点。

涤纶纤维的生产过程

涤纶纤维的生产过程涤纶纤维是一种合成纤维,也被称为聚酯纤维。

它是由聚酯单体经过聚合反应制成的线状聚合物。

涤纶纤维具有高强度、耐磨损、抗细菌、易干燥等特点,广泛应用于制衣、纺织品、工业材料等领域。

下面我们将详细介绍涤纶纤维的生产过程。

1.聚合反应:涤纶纤维的生产开始于聚合反应。

聚酯单体(对苯二甲酸和乙二醇)在加热的条件下经过酯交换反应,生成聚酯线状聚合物。

这个过程中,通过不同的催化剂和反应条件可以调整聚合物的分子量。

2.锥形破粒:聚酯线状聚合物经过冷却器降温至固化点以下,形成固体颗粒,这也被称为原粒。

然后,原粒通过破粒机被破碎成为较小的颗粒,这些颗粒被称为锥形破粒。

锥形破粒的尺寸通常在1-2毫米之间。

3.熔融纺丝:锥形破粒进入螺杆挤出机,通过加热和螺杆的旋转被熔化成为涤纶熔体。

熔化后的涤纶熔体通过过滤来除去杂质,然后经过多个旋转轴的作用被拉伸和延伸成为纤维状物质。

4.冷却和固化:熔融纺丝后的涤纶纤维通过冷却器降温,使其形成固态纤维。

在冷却的同时,纤维通过气流和牵引力的作用被拉伸和延伸。

拉伸和延伸过程可以调整纤维的最终性能,如强度和弹性。

5.卷绕和切割:冷却和固化的涤纶纤维通过卷绕机结成纤维纱,并在卷绕时进行整理。

根据市场需求,纺织企业可以选择将纱线卷绕成小卷或大卷。

随后,纱线经过切割机被切割成为所需长度的纤维。

6.纺纱:在涤纶纤维生产过程中,纺纱可被看作是一个附加步骤。

在纺纱过程中,涤纶纤维被加工成纱线,并通过打结、捻合和细长至所需的纱线形式。

总结起来,涤纶纤维的生产过程包括聚合反应、锥形破粒、熔融纺丝、冷却和固化、卷绕和切割以及纺纱等步骤。

这些步骤在涤纶纤维的制造商中可能会有所不同,主要取决于产品的规格和质量要求。

涤纶生产工艺流程

4/8/2014

• 2、热媒的汽相和液相技术 • 采用汽相热媒加热的方法一般是通过蒸汽自然循环 将热量传递给被加热的对象。在汽相系统中,热量是蒸汽 变到冷凝液所释放的潜热,温度等于热媒蒸汽的饱和温度。 为了保证纺丝箱体中各熔体配管以及纺丝组件中熔体温度 均一,以达到消除各个纺丝位间原丝质量差异,因此纺丝 箱体采用汽相热媒加热保温。 • 液相热媒是利用热媒温度降低过程中所释放的显热 进行加热,对于熔体输送系统来说,只要保证熔体输送管 道上各点在时间上没有差异,不需消除空间上的差异,即 保证熔体输送管道上各点的熔体温度、压力、粘度等工艺 参数恒定不随时间变化,不需要保证各个空间点上的熔体 参数都一致,因此熔体输送系统的管道采用液相热媒技术 进行加热保温。

4/8/2014

• • • • • • • •

• • •

• •

二、热媒加热系统 热媒---传热介质的简称,它是将热源的热量传递给需要加热的对象的热载体,反之则叫做冷 媒。对传热介质的基本要求是热稳定性好,高温下不分解。 闪点:115℃ 着火点:138℃ 自燃点:540℃ 饱和蒸汽压:0.1MPa(1kgf/cm2) 腐蚀性:液相和汽相下,对普通的金属和合金没有腐蚀作用。 可燃性:热媒是可燃性物质,但它有比较高的闪点和着火点。热媒在空气中的爆炸极限相当 狭窄。 有时热媒汽体会泄漏到大气中,一般泄漏的汽体会很快冷却到低于着火点以下的温度, 一般不会引起燃烧。因热媒有刺激性气味,因此可及时发现泄漏,及时组织抢修。然而当泄漏的热 媒蒸汽在空气中的温度、在空气中的混合体积等全都集中在狭窄的爆炸极限范围内时,就会发生爆 炸。 从管线泄漏到保温材料中的热媒同样具有危险性,这种泄漏会引起保温材料燃烧。 热媒失火可用二氧化碳或干粉灭火器,对于较大的火灾用泡沫灭火器灭火。 毒性:联苯-联苯醚混合物属于低毒类,能引起慢性中毒,主要损害肝、肺、肾等人体器官。 液相热媒对皮肤和眼睛有轻微的刺激,长时间或重复接触会发生皮炎,应尽量防止对皮肤的伤害。 车间内热媒的允许浓度控制在7mg/cm3以内,以减少对人体的危害。 稳定性:联苯混合物的热稳定性好,在380℃下可长期使用,380-400℃可短期使用。

涤纶的工艺流程简述

涤纶纤维的生产

涤纶纤维的成产方法分为两种 • 直接纺丝法 • 切片纺丝法

直接纺丝法

直接纺丝法是指将缩聚釜生成的熔体PET直接 直接纺丝法 纺丝,再后加工成涤纶纤维产品。 优点:该法生产成本较低,易形成生产规模化, 优点 具有竞争能力,提高企业经济效益。 缺点:1、不宜经常改换产品品种; 缺点 2、纺丝和聚酯任何一个环节发生故障 时,都可能造成整条生产线停车。所以对直接 纺丝工艺生产管理严格,尽量避免故障停车。

涤纶的工艺流程简述

一、聚酯的生产 二、涤纶纤维的生产

聚酯的生• 环氧乙烷法 聚酯生产工艺路线虽然多种多样,但归根 到底是由酯化(或酯交换)和缩聚两个步 骤组成。

• 首先是对苯二甲酸 对苯二甲酸(PTA)或者对苯二甲酸甲酯 对苯二甲酸 对苯二甲酸甲酯 (DMT)与乙二醇 乙二醇(EG) 在催化剂存在下进行酯交换 乙二醇 反应,生成对苯二甲酸双羟乙酯 对苯二甲酸双羟乙酯(BHET) ,常用的 对苯二甲酸双羟乙酯 催化剂为锌、钴、锰的醋酸盐。 对苯二甲酸双羟乙酯(BHET) ,在 • 第二步为生成的对苯二甲酸双羟乙酯 对苯二甲酸双羟乙酯 前缩聚釜及后缩聚釜中进行缩聚反应,前缩聚釜 中的反应温度为270℃,后缩聚釜中反应温度为 270~280℃。缩聚反应在高真空及强烈搅拌下进 行,才能获得高分子量的聚酯。

涤纶的工艺流程简述

07应化(1)班 应化( ) 应化 200707302132 王 璇

涤纶简介

• 涤纶是合成纤维中的一个重要品种,是我 国聚酯纤维的商品名称。它是以精对苯二 甲酸(PTA)或对苯二甲酸二甲酯(DMT) 和乙二醇(EG)为原料经酯化或酯交换和 缩聚反应而制得的成纤高聚物——聚对苯 聚对苯 二甲酸乙二醇酯(PET),经纺丝和后处 二甲酸乙二醇酯 理制成的纤维。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

10

(ii) 不平衡线型逐步聚合反应

聚合反应过程中生成的聚合物分子之间不会发生交换反 应,单体分子与聚合物分子之间不存在可逆平衡,即不 存在化学平衡。 不平衡逐步聚合反应概括起来有三种: (i) 热力学不平衡反应:聚合反应的基本化学反应本身为 不可逆反应;

11

(ii) 聚合方法不平衡反应:即聚合反应本身是平衡反应, 但在实施聚合反应时,人为地使聚合产物从反应体系中迅 速析出或随时除去聚合反应伴生的小分子,使可逆反应失 去条件。 (iii) 准不平衡反应:平衡常数K≥104 (2) 非线型逐步聚合反应

3

2 逐步聚合类型

逐步聚合反应具体反应种类很多,概括起来主要有两大类: 缩合聚合(Polycondensation) 和 逐步加成聚合(Polyaddition) (1) 缩聚反应

a. 聚酯反应:二元醇与二元羧酸、二元酯、二元酰氯等之间反应

n HO-R-OH + n HOOC-R’-COOH

H-(ORO-OCR’CO)n-OH + (2n-1) H2O

n HO-R-COOH

H-(ORCO)n-OH + (n-1) H2O

9

(i) 平衡线型逐步聚合反应

指聚合过程中生成的聚合物分子可被反应中伴生的小分 子降解,单体分子与聚合物分子之间存在可逆平衡的逐 步聚合反应。 如聚酯化反应:

n HOOC R COOH + n HO R' OH 聚合 水解 HO ( OC-R-CO O-R'-O ) H + (2n-1) H2O n

=

[NA(1+ 1/r)]/2

[NA(1-P) + NB(1-rP)]/2

=

1+ r 1+ r - 2rP

若r≠1, P 指量少功能基的反应程度

适用于线型逐步聚合反应

13

分子量、分布系数

) Mn = M0Xn = M0 ( 1 + r - 2rP 单体单元的(平均)分子量 M0的计算分两种情况: A. 均缩聚:只有一种单体,所得聚合物分子只含一种单体单 元,M0就等于这一单体单元的分子量; B. 混缩聚:含两种或两种以上单体,所得聚合物分子含两种 或两种以上的单体单元,M0就为所有单体单元的分子量的平 均值。 Xw d= =1+P 聚合度分布系数: Xn 14 1+r

聚氨基甲酸酯,简称聚氨酯

6

含活泼氢的功能基:-NH2, -NH, -OH, -SH, -SO2H, -COOH, -SiH等 亲电不饱和功能基:主要为连二双键和三键, 如:-C=C=O, -N=C=O,-N=C=S,-C≡C-,-C≡N等 b. Diels-Alder加成聚合:单体含一对共轭双键

如:

4

b. 聚醚化反应:二元醇与二元醇反应 n HO-R-OH + n HO-R’-OH

H-(OR-OR’)n-OH + (2n-1) H2O

c. 聚酰胺反应:二元胺与二元羧酸、二元酯、二元酰氯等反应 n H2N-R-NH2 + n ClOC-R’-COCl H-(HNRNH-OCR’CO)n-Cl + (2n-1) HCl d. 聚硅氧烷化反应:硅醇之间聚合 n HO-SiR1R2-OH + n HO-SiR1’R2’-OH H-(OSiR1’R2’-OSiR1R2)n-OH + (2n-1) H2O

+

与缩聚反应不同,逐步加成聚合反应没有小分子副产物生成。

7

逐步聚合反应分类

线型逐步聚合

聚合产物 结构不同 非线型逐步聚合 (1) 线型逐步聚合反应

热力学

平衡参与反应的单体只含两个功能基(即双功能基单体),聚合 产物分子链只会向两个方向增长,生成线形高分子。

8

双功能基单体类型:

2 HOOC-R-COO-R'-OH

HOOC-R-COO-R'-OOC-R-COO-R'-OH + H2O 。 。 四聚体 。 。 。 。 O O n HOOC-R-COOH + n HO-R'-OH HO ( C R C OR'O ) H + (2n-1) H2O n

2

基本特征:

(1)聚合反应是通过单体功能基之间的反应逐步进行 的; (2)每步反应的机理相同,因而反应速率和活化能大 致相同; (3) 反应体系始终由单体和分子量递增的一系列中 间产物组成,单体以及任何中间产物两分子间都能发 生反应; (4) 聚合产物的分子量是逐步增大的。 最重要的特征:聚合体系中任何两分子(单体分子或 聚合物分子)间都能相互反应生成聚合度更高的聚合 物分子。

缩合聚合生产工艺

1

1、逐 步 聚 合 反 应概述:

特 征: 以二元羧酸与二元醇的聚合反应为例:

HOOC-R-COOH + HO-R'-OH

HOOC-R-COOH HOOC-R-COO-R'-OH + HO-R'-OH

HOOC-R-COO-R'-OH + H2O 二聚体

HOOC-R-COO-R'-OOC-R-COOH + H2O 三聚体 HO-R'-OOC-R-COO-R'-OH + H2O

5

共同特点:在生成聚合物分子的同时,伴随有小分子副产物 的生成,如H2O, HCl, ROH等。 (2) 逐步加成聚合 a. 重键加成聚合: 含活泼氢功能基的亲核化合物与含亲电不饱和功能基的亲 电化合物之间的聚合。如:

n O=C=N-R-N=C=O + n HO-R’-OH

( C N R N C O R'O ) n O H H O

a. 两功能基相同并可相互反应:如二元醇聚合生成聚醚

n HO-R-OH

H-(OR)n-OH + (n-1) H2O

b. 两功能基相同, 但相互不能反应,聚合反应只能在不同单体 间进行:如二元胺和二元羧酸聚合生成聚酰胺 n H2N-R-NH2 + n HOOC-R’-COOH H-(HNRNH-OCR’CO)n-OH + (2n-1) H2O c. 两功能基不同并可相互反应:如羟基酸聚合生成聚酯

聚合产物分子链形态不是线形的,而是支化或交联型的。 聚合体系中必须含有带两个以上功能基的单体。

12

聚合度、反应程度

反应程度P定义为反应时间t时已反应的A或B功能基的分数,即 P = 已反应的A(或B)功能基数/起始的A(或B)功能基数

数均聚合度 Xn=

起始单体的A-A和B-B分子总数 生成聚合物的分子总数