锰铁合金氧化物夹杂及其对洁净钢质量的影响

非金属夹杂物在钢铁材料中的控制与影响

非金属夹杂物在钢铁材料中的控制与影响一、引言钢铁是工业和建筑行业的基本材料,因其具有高强度、高韧性、耐腐蚀性和可再生性等优良性能而被广泛应用。

然而,在钢铁制造过程中,夹杂物作为一种不可避免的缺陷,会影响到钢铁的性能和使用寿命,特别是非金属夹杂物。

因此,在钢铁制造过程中,控制和减少非金属夹杂物的含量是一项极为重要的任务。

二、非金属夹杂物及其对钢铁的影响非金属夹杂物是指在钢铁中存在的各种非金属物质,包括氧化物、硫化物、氮化物、碳化物、磷酸盐等。

它们以不同形式存在于钢铁中,如块状、顶状、细球状等,可以对钢铁的性能产生多种影响。

1.机械性能的影响非金属夹杂物对钢铁的机械性能影响的主要表现是降低钢铁的韧性和强度。

当非金属夹杂物的大小和数量达到一定程度时,会对钢铁的塑性和韧性产生显著的负面影响。

2.腐蚀性能的影响非金属夹杂物也会降低钢铁的耐蚀性。

夹杂物与钢铁材料的组成不相同,容易引起钢铁中的局部电位偏移,形成小电池,进而引起钢铁表面的腐蚀和锈蚀。

3.物理性能的影响非金属夹杂物还会对钢铁的物理性能产生影响。

如氧化物夹杂物会降低钢铁的热传导性能和热稳定性能;硫化物夹杂物会导致钢铁的硬化和裂纹等。

三、非金属夹杂物的来源非金属夹杂物主要来源于以下几个方面:1.原材料钢铁制造的原材料中可能会含有各种非金属夹杂物,如氧化物、硫化物、氮化物、碳化物等。

2.生产工艺生产工艺中的加热、冷却、搅拌等过程中容易产生氧化物、硫化物、氮化物等夹杂物。

3.包覆材料包覆材料中的灰尘、毛发、砂石等也可能成为非金属夹杂物的来源。

四、非金属夹杂物的控制钢铁制造中,控制和减少非金属夹杂物的含量是一项极为重要的任务。

下面介绍几种常用的非金属夹杂物控制方法:1.优化原材料正确选择和处理原材料能够有效地控制夹杂物的含量。

如选用低氧含量的铁粉、石墨、硅铁等原材料,可降低氧化物含量。

2.改进制造工艺改进制造工艺是控制夹杂物的重要措施之一。

如优化加热和冷却过程,可减少氧化物、氮化物即其他夹杂物的产生。

钢中非金属夹杂物对质量的影响及控制技术

钢中非金属夹杂物对质量的影响及控制技术夹杂物概念及分类1内生夹杂物钢在冶炼过程中,脱氧反应会产生氧化物等产物,若这些产物在钢液凝固前未浮出,将留在钢中;Mn+FeO → Fe+MnOSi+2FeO → SiO2+2Fe2Al+3FeO → 3Fe+Al2O3Ti+2FeO → 2Fe+TiO2溶解在钢液中的氧、硫、氮等杂质元素在降温和凝固时,或固溶体中析出,最后留在钢锭中。

内生夹杂物分布比较均匀,颗粒也较小,正确的操作和合理的工艺措施可以减少其数量和改变其成分、大小和分布情况,不过一般是不可避免的。

2外来夹杂物钢在冶炼和浇注过程中悬浮在钢液表面的炉渣、或由炼钢炉、出钢槽和钢包等内壁剥落的耐火材料或其他夹杂物在钢液凝固前未及时清除而留于钢中。

它是金属在熔炼过程中与外界物质接触发生作用产生的夹杂物。

这类夹杂物一般特性是外形不规则,尺寸比较大,也无规律,又称为粗夹杂。

这类夹杂物通过正确的操作是可以避免的。

按化学成分分类按变形能力分类按形态与分布分类A类(硫化物类):具有高的延展性,有较宽范围形态比的单个灰色夹杂物,一般端部呈圆角。

B类(氧化铝类):大多数没有变形,带角,形态比小(一般<3),黑色或带蓝色的颗粒,沿轧制方向排成一行,至少有3个颗粒。

C类(硅酸盐类):具有高的延展性,有较宽范围形态比(一般≥3)的单个黑色或深灰色夹杂物,一般端部呈锐角。

D类(球状氧化物类):不变形,带角或圆形的,形态比小(一般<3),黑色或带蓝色的,无规则分布的颗粒。

Ds类(单颗粒球状类):圆形或近似圆形,直径≥13μm的胆颗粒夹杂物。

非金属夹杂物对钢性能的影响对使用性能的影响1、疲劳性能↓2、冲击韧性↓塑性↓3、耐腐蚀性↓对于尺寸小于10μm的夹杂物促进组织形核,焊接时组织晶粒长大。

(1)由于加入Nb、V、Ti等合金元素,在连铸、加热过程中都会析出,形核C、N化合物(一种微型夹杂物)(2)钙化处理的硫化物、硅酸盐类以及细小的氧化亚铁可以细化晶核。

超洁净钢和零非金属夹杂钢

超洁净钢和零非金属夹杂钢

李正邦

【期刊名称】《特殊钢》

【年(卷),期】2004(025)004

【摘要】应针对不同钢种和用途,应用相应的精炼技术,达到超洁净钢对纯净度的要求,诸如超低硫钢要求[S]≤(5~10)×10-6,超低磷钢[P]≤20×10-6,低氮钢

[N]≤20×10-6,显微夹杂钢要求钢中夹杂物尺寸≤20 μm等.零非金属夹杂钢为钢中夹杂物高度弥散、夹杂物尺寸≤1 μm的钢.从理论上分析了零非金属夹杂钢制备的可能性.探讨了采用冷坩埚真空感应悬浮熔炼制备零夹杂钢的冶金工艺.采用中频感应炉熔炼,真空感应炉初精炼,真空凝壳炉或真空电子束熔炼深精炼可使超洁净钢中的Alsol<10×10-6,[S]<10×10-6,[T.O]<2×10-6,[N]<15×10-6.

【总页数】4页(P24-27)

【作者】李正邦

【作者单位】钢铁研究总院冶金工艺所,北京,100081

【正文语种】中文

【中图分类】TG1

【相关文献】

1.超洁净钢的新进展 [J], 李正邦

2.扫描电镜和电解萃取法用于超洁净钢中夹杂物的表征 [J], 马超;罗海文

3.在生产洁净钢中使用超饱和气体 [J], 林立恒

4.显微组织和非金属夹杂物对洁净钢可切削性的影响 [J], Niclas Anmark;韦菁(译);张丽丽(校对);;;

5.洁净钢与零夹杂物钢 [J], 魏成富;李静媛

因版权原因,仅展示原文概要,查看原文内容请购买。

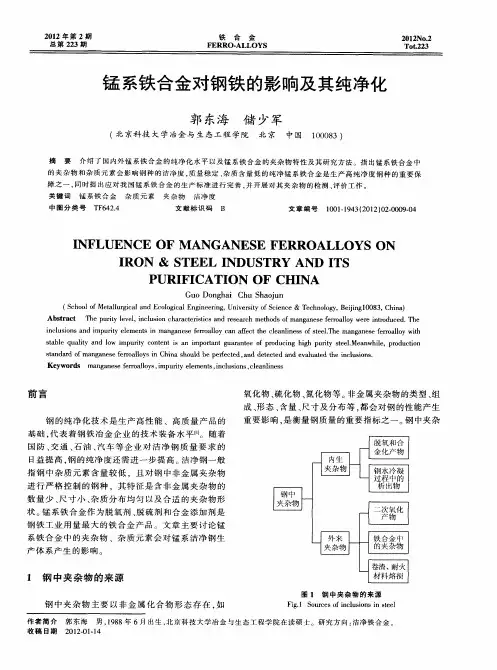

锰系铁合金对钢铁的影响及其纯净化

日益 提高 , 的纯 净 度还需 进 一步 提高 。 净钢 一般 钢 洁 指 钢 中杂质 元 素含 量 较低 .且对 钢 中非 金属 夹 杂 物 进 行 严格 控 制 的钢 种 ,其 特 征是 含非 金 属夹 杂 物 的 数 量 少 、 寸小 、 质分 布 均 匀 以及合 适 的夹 杂 物形 尺 杂 状 。 系铁 合金 作 为脱 氧剂 、 锰 脱硫 剂 和合 金添 加 剂是

G oD n h i h h ou u o g a C uS ajn

( co l f ea ugcl n clg a E g er g U iesyo c ne& T cnlg, e igO 8 , hn) S ho tl ria a dE ooi l n i ei , nvrt f i c oM l c n n i Se eh ooy B in l0 3 C ia j

Ab t a t T e p rt e e, n l so h r ce it sa d r s a c t o so n a e e fro l y w r n rd c d T e sr c h u i l v l i c u in c a a trsi n e e r h me h d f y c ma g n s r a l e e i t u e h e o o

基础 , 表 着钢 铁 冶金 企业 的技术 装 备 水平Ⅲ 代 。随 着 国 防 、 通 、 油 、 车等 企 业 对 洁 净 钢 质量 要 求 的 交 石 汽

氧化物 、 化物 、 硫 氮化 物等 。 非金 属 夹杂 物 的类 型 、 组 成、 态、 形 含量 、 尺寸 及分 布等 , 都会 对 钢 的性 能产 生

Fi 1 S ur e fi c u in n se l g. o c so n l so s i te

夹杂物及其对钢性能的影响

夹杂物及其对钢性能的影响(1)夹杂物的分类钢在加工变形中,各类夹杂物变形性不同,按其变形能力分为三类:1.脆性夹杂物一般指那些不具有塑性变形能力的简单氧化物(Al2O3、Cr2O3、ZrO2等)、双氧化物(如FeO·Al2O3、MgO·Al2O3、CaO·6 Al2O3)、碳化物(TiC)、氮化物(TiN、Ti(CN)AlN、VN等)和不变形的球状或点状夹杂物(如球状铝酸钙和含SiO2较高的硅酸盐等)。

钢中铝硅钙夹杂物具有较高的熔点和硬度,当压力加工变形量增大时,铝硅钙被压碎并沿着加工方向而呈串链状分布,严重破坏了钢基体均匀的连续性。

2.塑性夹杂物这类夹杂物在钢经受加工变形时具有良好的塑性,沿着钢的流变方向延伸成条带状,属于这类的夹杂物含SiO2量较低的铁锰硅酸盐、硫化锰(MnS)、(Fe, Mn)S等。

夹杂物与钢基体之间的交界面处结合很好,产生裂纹的倾向性较小。

3.半塑性变形的夹杂物一般指各种复合的铝硅酸盐夹杂物,复合夹杂物中的基体,在热加工变形过程中产生塑性变形,但分布在基体中的夹杂物(如CaO·Al2O3、尖晶石型的双氧化物等)不变形,基体夹杂物随着钢基体的变形而延伸,而脆性夹杂物不变形,仍保持原来的几何形状,因此将阻碍邻近的塑性夹杂物自由延伸,而远离脆性夹杂物的部分沿着钢基体的变形方向自由延伸。

(2)夹杂物对钢性能的影响大量试验事实说明夹杂物对钢的强度影响较小,对钢的韧性危害较大,其危害程度又随钢的强度的增高而增加。

4.夹杂物变形性对钢性能的影响钢中非金属夹杂物的变形行为与钢基休之间的关系,可用夹杂物与钢基体之间的相对变形量来表示,即夹杂物的变形率v,夹杂物的变形率可在v=0~1这个范围受化,若变形率低,钢经加工变形后.由于钢产生塑性变形,而夹杂物基本不变形,便在夹杂物和钢基体的交界处产生应力集中,导致在钢与夹杂物的交界处产生微裂纹,这些微裂纹便成为零件在使用过程中引起疲劳破坏的隐患。

洁净钢与零夹杂物钢

洁净钢与零夹杂物钢

魏成富;李静媛

【期刊名称】《钢铁研究学报》

【年(卷),期】1996(8)5

【摘要】介绍了洁净钢的生产历史及近年来所采用的生产方法和超洁净钢的生产,另外还对零夹杂物钢提出了设想与展望。

作者认为,随着炼钢工艺的飞速发展,耐火材料质量的提高,原材料纯度的改善和生产管理的加强,零夹杂物钢将会成为具有竞争力的新金属材料而保存钢铁材料在材料工业中的优势。

【总页数】4页(P61-64)

【关键词】钢;洁净钢;零夹杂物钢;综述

【作者】魏成富;李静媛

【作者单位】四川工业学院,成都科技大学

【正文语种】中文

【中图分类】TG142

【相关文献】

1.洁净钢中稀土夹杂物生长行为的实验研究 [J], 黄亚鹤;方磊;刘承军

2.超洁净钢和零非金属夹杂钢 [J], 李正邦

3.IF钢铸坯厚度方向夹杂物分布及洁净度评估 [J], 高帅; 王敏; 郭建龙; 王皓; 智建国; 包燕平

4.高洁净度齿轮钢中非金属夹杂物的检测方法 [J], 肖娜;惠卫军;张永健;赵晓丽;陈

鹰

5.非钙处理对车轮钢洁净度及夹杂物的影响 [J], 邓伟;杨新泉;李慕耘;肖邦志;唐树平;梁明强

因版权原因,仅展示原文概要,查看原文内容请购买。

钢中非金属夹杂对质量的影响及控制措施解析

- 强化内生类夹杂物去除效果; - 严格“杜绝”二次氧化; - 对夹杂物成分、尺寸、分布、性能的控制。

2. 开发新工艺,降低成本,提高对夹杂物控制效率:

- 缩短或取消LF精炼; - 强化LF、VD、RH精炼; - 针对不同类型钢材,对夹杂物实行“重点控制”。

发生交互反应是一种普遍现象; ⑵脱氧的钢液与卷入的炉渣 (包括保护渣)或耐火材料接触时,

总会或多或少地起反应,因此仍保持原来的内生或外来夹杂 物的成分和结构是不多见的;

★

1.4 按夹杂物尺寸分类

1) 亚显微夹杂,粒径<lμm。在纯净钢中亚显微夹杂包括氮 化物、硫化物和氧化物,总数约为1011个/cm3,其中氧化物 夹杂个数约占108/cm3。一般认为这种微小氧化物对钢质(除 硅钢片外)多半无害,对它在钢中的作用,目前研究得不够。

夹杂物对钢板冲击的影响

当夹杂物颗粒比较大(>50μm),特别是夹 杂物含量较多、尺寸较大时,明显降低钢的冲击。 且冲击功曾几何状下降,尤其冲击断口出现夹渣时, 冲击值几乎为个位数。主要原因是夹杂物阻碍了冲 击的扩展功能量的释放。

夹杂物对钢板厚拉(Z向)的影响

当厚拉断口出现夹杂物含量较多、尺寸较大时, 明显降低钢的Z向性能,性能几乎为个位数。尤其 是硫化物夹杂和氧化铝夹杂,破坏钢板基体组织的 连续性,厚度方向被该类别夹杂物穿晶破坏。

1.5 按化学成分分类

A类夹杂:硫化物 FeS、MnS B类夹杂: 氧化铝、氧化铁 Al2O3+FeO C类夹杂:硅酸盐、氮化物 2MnO.SiO2 TiN、BN、NbN等 D类夹杂:球状氧化物类 小型氧化物 FeO、MnO、TiO2等 Ds类夹杂:单个大型球状氧化物类

控制钢中夹杂物改善铸坯洁净度

2018年第1期钢铁译文集1控制钢中夹杂物改善铸坯洁净度Improvement of Continuously Cast Slabby Decreasing Nonmetallic InclusionsJunji NAKASHIMA等(日本JF E公司)摘要为了实现高品质板坯生产,以及评估连铸过程中板坯洁净度和中间包内钢水洁净度,本文对影响钢水洁净度的因素进行了分析。

为了保证连铸坯良好的洁净度,必须防止钢包下渣,同时控制中间包卷渣和空气对钢水的二次氧化。

日本新日铁公司使用电磁技术来控制结晶器中钢液的流动,从而使钢水洁净度和铸坯表面洁净度均得到明显改善。

1前言随着客户对产品质量和产品加工性能要 求的越来越严格,炼钢工作者采取一系列措 施来满足客户的要求,如提高钢水洁净度、提 高连铸坯质量等。

非金属夹杂物(以下称为 “夹杂物”)是影响铸坯质量的一个重要问题, 其不仅直接导致产品缺陷,而且会引起水口 堵塞,从而严重影响生产顺行,如结晶器钢水 液位波动以及保护渣的卷入会间接引起产品 缺陷。

洁净钢不仅仅意味着满足客户对产品的 不同的质量特性,还必须满足由于产品用途 不同而对夹杂物尺寸、组成及数量的各种具 体要求。

U ch ib o ri等人将“洁净钢,,与客户要求的 质量特性以及炼钢过程中的质量控制指标结 合起来,并指出:产品质量和产品质量评价方 法与最终产品的用途紧密相关,因此,不同产 品的夹杂物尺寸大小、数量、成分分布等各不 相同,SU:它们与客户的工艺技术条件、产品 评估方法紧密相关。

本文首先介绍了“控制夹杂物”的基本概 念,举例分析了连铸板坯生产过程中影响钢水洁净度的因素,提出来控制夹杂物的技术 措施。

其次详细讨论了电磁力在控制夹杂物 方面的应用、效果以及未来的发展方向。

2控制夹杂物控制夹杂物主要分为两类:i)降低夹杂 物的数量及尺寸大小;2)控制夹杂物的组成 及形态,从而使其实现无害。

方法1)主要用于铝脱氧钢的生产,如轴 承钢、汽车板、镀锡板等需严格控制钢水处理 时间、精炼过程中炉渣成分以及钢水的二次 氧化现象,从而达到控制A1203夹杂物的目 的。

Mg对Cr14钢夹杂物、组织及力学性能的影响的开题报告

Mg对Cr14钢夹杂物、组织及力学性能的影响的开

题报告

1.研究背景

Mg合金在工业和科研中得到了很大的应用,Mg合金不仅具有较高的强度和刚度,还具有较低的密度和优良的耐腐蚀性能,因此被广泛地应用于飞机、汽车、轻型电子产品等领域。

Cr14钢是一种高强度、高硬度的铬钼合金钢,其具有优异的高温耐久性和抗腐蚀性能,在高温高压下长期使用不会发生浸渍和软化。

然而,Cr14钢夹杂物的存在会对钢材的力学性能和工艺性能造成很大的影响,因此研究夹杂物对Cr14钢的影响对于提高钢材的质量和工艺性能具有重要的意义。

2.研究目的

本次研究旨在研究Mg对Cr14钢夹杂物、组织及力学性能的影响,分析Mg元素的添加对Cr14钢性能的影响,为进一步优化Cr14钢的制造工艺和提高钢材的质量提供实验数据和理论依据。

3.研究内容

本次研究将采用Mg作为添加元素,通过真空感应炉或真空电弧炉在Cr14钢中添加Mg元素,制备不同含量Mg的Cr14钢试样。

通过扫描电镜(SEM)、透射电镜(TEM)等观察Cr14钢中的夹杂物类型和分布规律、晶粒大小和形态。

通过X射线衍射仪(XRD)测试不同Mg含量对Cr14钢组织结构和晶体结构的影响。

通过拉伸实验、硬度测试等来分析Mg元素对Cr14钢力学性能的影响。

4.研究意义

本次研究将对Cr14钢的制造工艺和力学性能进行深入研究,为

Cr14钢的优化生产提供实验数据和理论依据。

研究结果将为Mg合金的

应用提供新的思路和方向,同时也将为钢材材料的研究提供新的方法和手段。

夹杂物对钢性能的影响

夹杂物对钢性能的影响1.概要1.1 钢中非金属夹杂物的来源钢铁冶炼是一个非常复杂的物理化学过程。

随着冶炼技术的不断进步,钢的品质得到不断提升。

但是,不管采用何种先进的冶炼技术,钢中总还是不可避免地存在或多或少的非金属夹杂物,其来源大致为以下几方面:①脱氧、脱硫产物,特别是一些比重大的产物没有来得及排除。

②随着钢液温度的降低,S、O、N等杂质元素的溶解度下降,于是这些不溶解的杂质元素就呈非金属化合物在钢中沉淀。

③带入钢液中的炉渣或耐火材料。

④钢铁被大气氧化所形成的氧化物。

通常将前两类夹杂物称为内生夹杂物,后两类夹杂物称为外来夹杂物。

内生夹杂物的类型和组成取决于冶炼的脱氧工艺和钢的成分,尤其是与S、O、N亲和力强的元素含量,如Al、B、Mn、稀土、Ca等。

而与S、O、N亲和力弱的元素,如Ni、Co等,即使它们含量变化很大,对夹杂物也不产生明显影响。

外来夹杂物系偶然生成,通常颗粒大,呈多角形,为成分复杂的化合物,分布也没有规律。

在钢中的含量通常只占夹杂物总量的很小一部分,而且往往是难以确定的。

1.2 夹杂物对钢性能的影响钢中非金属夹杂物的存在通常被认为是有害的。

主要表现对钢的强度、延性、韧性、疲劳等诸方面的影响。

所以冶炼中应采取各种技术措施,尽可能降低其含量,并科学地调节夹杂物的类型、分布、形态等,使其对钢的性能的影响降低到最低限度。

①夹杂物类别的影响铝镇静钢在连铸时,高熔点的Al2O3夹杂物易粘在中间包的水口上面影响浇铸,可通过改变脱氧工艺使钢液中固态的Al2O3夹杂物变为液态的铝酸钙,就可以避免夹杂物在水口上面的粘结。

②夹杂物颗粒大小及分布的影响大而集中的夹杂物对钢的性能很有害,而分布弥散和细小颗粒的夹杂物,不仅其危害能消除,有时还有改善钢的性能的作用。

例如在室温下,Al2O3颗粒超过1μm时,钢的屈服强度和抗张强度降低,但当夹杂物颗粒小于0.3μm时,屈服强度和抗张强度都将提高。

钢液中有同等量的氧、硫含量时,对小型铸件,由于冷却速度快,夹杂物的颗粒小,分布均匀,对铸件的性能几乎不产生影响。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

锰铁合金氧化物夹杂及其对洁净钢质量的影响

韩培伟1储少军1梅平2林一飞2

1北京科技大学冶金与生态工程学院 北京100083

2江苏江南铁合金有限公司 常州213119

摘要 本文简要介绍了吹氧脱碳法和电硅热法生产中低碳锰铁的工艺过程,并对此两种不同工艺的产品质量进行了分析。

检测数据表明,国内用电硅热法生产的中碳锰铁合金的氧含量介于国外普通产品和精炼产品的氧含量要求之间,且波动范围较大(0.039~0.171%)。

根据管线钢的质量要求及其冶炼工艺路线,估算了在精炼末期加普通锰铁调整成品钢锰元素含量时,可能引起的钢水总氧含量的变化。

为保证洁净钢生产质量,在钢水精炼末期调整合金元素成分时,建议选用精炼中低碳锰铁合金。

关键词 铁合金 夹杂物 洁净钢

Ferromanganese Oxide Inclusions and Its Influence on

the Quality of Clean Steels

Han Peiwei1Chu Shaojun1Mei Ping2Lin Yifei2

1 School of Metallurgical and Ecological Engineering, University of Science & Technology Beijing 100083, China

2 Jiangsu Jiangnan Ferroalloy Co., Ltd. Changzhou 213119, China

Abstract Low and medium carbon ferromanganese produced by both oxygen decarburization process and electric silicothermic process was briefly introduced in this paper, and the product quality of these two different processes was analysed. Inspection results showed that the oxygen content in medium carbon ferromanganese by electric silicothermic process in our country, which ranged from 0.039% to 0.171%, was between the common and refined products by oxygen decarburization process at abroad. The increments of total oxygen content in liquid steel was estimated when common ferromanganese was added for the purpose of Mn dement adjustment at the end of smelting, according to the quality requirement and smelting process route of pipeline steel. It was suggested that refined low and medium carbon ferromanganese was used for the Mn element adjustment at the end of smelting for the quality of clean steels.

Key words ferroalloy; inclusion; clean steels。