浇注系统分型

分型面浇注系统设计

对于图中所示的直接浇口,流动比为

注意:当计算得到的流动比大于允许值时,这时就需要改变浇口位置,或者增加塑件厚度来减小流动比。防止产生充填不足的现象。

影响最大流动距离比的因素: 熔体的性质、温度和注射压力等,需要经过大量实验来确定。表6-1列出了部分塑料的注射压力与流动距离比。

图a为非平衡式布置:主流道到各型腔浇口分流道长度不同。 图b、c为平衡式布置:主流道到各型腔浇口分流道长度相同

多型腔的排列设计时应注意如下几点:

尽可能采用平衡式排列,以便构成平衡式浇注系统,确保塑件质量的均一和稳定。

型腔布置和浇口开设部位应力求对称,以防止模具承受偏载而产生溢料现象。

02

尽量使型腔排列紧凑一些,以减小模具的外形尺寸。图7-2(b)的布局优于图(a)的布局,(b)的模板总面积小,可节省钢材,减轻模具质量。

梯形截面

优点是制造简便,且热量损失不大。 较常用

对壁厚小于3mm,质量200g以下的塑料制品,还可用如下经验公式确定梯形截面分流道尺寸

”

式中 m——制品质量 g; L——分流道的长度mm; h ——梯形高度mm。

01

按照经验,b可选择5 ~10mm

02

(该式计算的分流道b仅限于在3.2~9.5mm以内)

分流道表面粗糙度

六、浇口的设计

浇口:连接分流道与型腔之间的一段细短通道。

1

作用:调节控制料流速度、补料时间及防止倒流等。

2

按浇口的结构特点,常用浇口有直接浇口、侧浇口、点浇口等等。

常用的有:圆形、梯形、U形、半圆形和矩形等。

01

分流道设计中要减少在流道内的压力损失和热量损失,希望流道的表面积小。所以分流道形状应尽量使其比表面积小(流道表面积与其体积之比)。

分型面及浇注系统

通常要考虑以下几项原则:

• • • • • • • • a.尽量缩短流动距离。 b.浇口应开设在塑件壁厚最大处。 c.必须尽量减少熔接痕。 d.应有利于型腔中气体排出。 e.考虑分子定向影响。 f.避免产生喷射和蠕动。 g.浇口处避免弯曲和受冲击载荷。 h.注意对外观质量的影响。

3.4.1 浇口形式的选择

• 由于该塑件外观质量要求高,浇口的位置和 大小还是要不能太影响塑件的外观,同时, 也应该尽量使模具结构简单。根据对塑件结 构的分析及已确定的分型面的位置,可选的 浇口形式有几种方案,如下:

方案一

• 侧浇口一般开设在分型面上,有塑件侧面 进料,侧浇口断面易取矩形形状(必要时 用圆形),它能方便地调节剪切速率,充 模流量速率,流动状态和浇口封闭时间, 并可以灵活地选择塑件进浇位置,广泛使 用于多腔模中,但此模具的外形有齿,这 样会破坏制件的外观质量,并且在侧面产 生痕迹,影响塑件的使用性能以及外观性 能。(适用于表面质量要求不高的产品)

分型面的方案三

首先,塑件的外形由定模的型腔成型,这样不紧 能够保正塑件的外观质量,成型后由而且型腔采 用镶块式更加节省材料,便于加工; 其次,分型后由动模的推管和推杆作用于塑件内 部将塑件从动模的脱出,这样就不会影响塑件的 外观质量,而且模具的结构简单,加工方便。 无论从成型性能上看,还是从经济性看此方案都较为 合理,所以此方案相对前两个方案来说更加好一些。

3.3主流道设计

主流道通常位于模具中心塑料熔体的入口 处,它将注射机喷射出的熔体导入分流道 或型腔中。

•主流道的形状为圆锥形,以便于熔体的流 动和开模时主流道凝料的顺利拔出。

3.3.1 主流道尺寸

1)主流道小端直径d 主流道小端直径d = 注射机喷嘴直径 +0.5 ~ 1= 4 + 0.5~1 取d = 5(mm)这样便于喷嘴和主流道能同轴对 准,也能使的主流道凝料能顺利脱出

10浇注系统设计

锥度对于流动性差的塑料 可取到6度。

主流道大端尺寸D:

Q1 D 2( )3(cm)

其中: D:大端直径,cm; Q:流经该流道的熔体的体积流率,cm3/s; γ:熔体在该流道的剪切速率,1/s;主流道: 5x103。

29.09.2020

目的与要求: 1.掌握浇注系统设计原则,组成、作用。 2.掌握主流道的作用、设计要点。 3.掌握分流道的作用、类型,设计要点。 重点与难点: 难点:浇注系统尺寸分析 重点:浇注系统各部分尺寸设计

29.09.2020

一、普通浇注系统的组成及设计原则 (一)浇注系统的概念

浇注系统:指由注射机喷嘴中喷出的塑料熔体进入型腔的流动 通道。 作用:使塑料熔体平稳有序地填充型腔,并在填充和凝固过程 中把注射压力充分传递到各个部分,以获得组织致密的塑件。

29.09.2020

29.09.2020

4.在多腔模中,各个型腔浇口方位必须保持一致

29.09.2020

5.减少熔结痕和提高熔结痕的强度

29.09.2020

6.浇口位置应使浇口便于修整

29.09.2020

29.09.2020

7.防止料流将型芯或嵌件挤歪变形

29.09.2020

(二)浇注系统平衡 计算多型腔模具各浇口的BGV值,同一塑件的多腔 模各浇口BGV值相同,不同塑件的多腔模各浇口的 BGV值与塑件质量成正比

29.09.2020

29.09.2020

主浇道穿过两块模板时应呈阶梯状,或采用浇口套

保证顺利拔出

H7/m6(过渡)、H7/n6(过盈)

塑胶制品、浇注系统在分型面上的投影面积与合模力的计算方法

塑胶制品、浇注系统在分型面上的投影面积与合模力的计算方

法

塑胶制品的投影面积指的是分型面上的投影形状的表面积。

而合模力是指在合模过程中,需要施加在模具上的力。

计算塑胶制品的投影面积可以采用以下方法:

1. 如果分型面上的投影形状是简单几何图形(如矩形、圆形等),可以直接使用相应图形的表面积公式进行计算。

2. 如果分型面上的投影形状是复杂几何图形,可以将该形状分解为若干个简单几何图形的组合,然后计算每个简单几何图形的表面积,最后将它们相加得到总的投影面积。

计算合模力可以采用以下方法:

1. 根据塑胶制品的设计尺寸和材料特性,估算出填充模腔所需的注射压力。

注射压力可以通过塑胶材料的流动性指数和产品尺寸来计算。

2. 使用注射压力和填充模腔的面积来计算填充模腔所受到的合模力。

合模力可以通过注射压力乘以填充模腔的面积来计算。

需要注意的是,以上的计算方法仅供参考,实际的计算还需要考虑其他因素,如模具设计、塑胶材料的特性等。

因此,在进行实际应用时,最好咨询专业的塑胶制品和模具设计专家。

塑料件模具设计--浇注系统设计

(6)轮辐式浇口

轮辐式浇口的适用范围类似 于盘形浇口,带有矩形内 孔的塑件也适用,但是它 将整个周边进料改成了几 小段直线进料。这种浇口 切除方便,流道凝料少, 型芯上部得到定位而增加 了型芯的稳定性。

31

(7)护耳式浇口

它在型腔侧面开设耳槽,熔体通过浇口冲击在 耳槽侧面上,经调整方向和速度后再进入型 腔,因此可以防止喷射现象,是一种典型的 冲击性浇口,它可减少浇口附近的内应力, 对于流动性差的塑料极为有效,浇口应设置 在塑件的厚壁处。

这种浇口的去除比较 困难,痕迹大

32

(8)点浇口

点浇口又称针点浇口或菱形浇口,是一 种截面尺寸很小的浇口,俗称小浇口。 这类浇口由于前后两端存在较大的压力 差,能较大地增大塑料熔体的剪切速率 并产生较大的剪切热,从而导致熔体的 表观粘度下降,流动性增加,有利于型 腔的充填。

33

(8)点浇口的设计形式

图a所示为直接式,直径为d的圆锥形的小端直接与塑件相 连。

图b所示为圆锥形的小端有一段直径为d、长度为l的点浇口 与塑件相连。这种形式的浇口直径d不能太小,浇口长度l 不能大长,否则脱模时浇口凝料会断裂而堵塞住浇口,影 响注射的正常进行。上述两种形式的点浇口制造方便,但 去除浇口时容易相伤塑件,浇口也容易磨损,仅适于批量 不大的塑件成型和流动性好的塑料。

非限制性浇口是整个浇口系统中截面尺寸最大的部位,它主 要对中大型筒类、壳类塑件型腔起引料和进料后的施压作用。

21

1、浇口的类型

(1)直接浇口(又称主流道形浇口)

在单型腔模中,熔体直接流入型腔,因 而压力损失小,进料速度快,成型比 较容易,对各种塑料都能适用。它传 递压力好,保压补缩作用强,模具结 构简单紧凑,制造方便。

注射模浇注系统有什么作用

注射模浇注系统有什么作用?

注射模的浇注系统是指塑料熔体从注塑机喷嘴出来后到达模腔之前在模具中所流经的通道。

浇注系统分为普通浇注系统和无流道浇注系统两大类。

其作用是将熔体平稳地引入型腔,使之充满型腔内各个角落,在熔体填充和凝固过程中,微信公众号:hcsteel能充分地将压力传递到型腔的各个部位,以获得组织致密,外形清晰、尺寸稳定的塑件。

浇注系统的设计是注射模设计中的一个关键环节。

普通浇注系统由主流道、分流道、浇口、冷料穴几部分组成,如图3-24所示是卧式注射模的普通浇注系统。

(1)主流道

承接熔融塑料从注塑机喷嘴到分流全道的一段流道。

它与注塑机喷嘴在同一轴心线上,物料在主流道中不改变流动方向,主流道断面形状一般为圆锥形或圆柱形。

(2)分流道

是主流道与浇口之间的通道,一般开设在分型面上。

在多型腔的模具中分流道必不可少,而在单型腔模具中,一般用在多浇口进料。

分流道的设计应尽量减小熔体在流道内的压力损失,尽可能避免熔体温度降低过快,尽可能减小流道的容积。

(3)浇口

是指紧接流道末端将塑料引人型腔的狭窄部分。

主流道型浇口以外的各种浇口,其断面尺寸都比分流道的断面尺寸小得多,长度也很

短,起着调节料流速度、控制补料时间等作用。

(4)冷料穴

用来除去料流中的前端冷料。

在注射循环过程中,由于喷嘴与低温模具接触,使喷嘴前端存有一小段低温料。

开始注射时,冷料在料流最前端,若冷料进入型腔将造成塑件上的冷疤、熔接缝,甚至冷料头堵塞浇口造成不能进料。

冷料穴一般设在主流道末端,有时分流道末端也设有冷料穴。

浇注系统设计

23:29

38

• C)根据标准冒口形状,从圆柱形冒口中 选择与计算值最接近且大于计算值的冒 口。MR=0.84(6#)符合条件:

MR ≥0.79cm

23:29

39

• d) 冒口直径为:DR=45mm • e)冒口径的横截面积计算如下:

冒口径直径: DN>1/3DR=45/3=15mm 冒口径的面积(为圆形)

34

冒口计算范例

• 为更好的说明冒口计算,此处以球铁的 万向节冒口设计为例。很显然圆柱支柱 是铸件最紧实部分,这部分冷却最慢, 凝固最晚,因此在金属收缩时需要金属 补缩。模板的布置图如下:冒口放置在

圆柱的顶部,以便(1)获得顺序凝固

(2)补缩时借助重 力

23:29

35

如图:

冒口计算范例

35mm

80mm

45

铸造常见的几种缺陷

23:29

1.冷隔 2.砂渣眼 3.掉砂 4.粘板 5.押入

6.错模 7.粘砂 8.气孔 9.缩孔 10.打联

46

分析对铸件缺陷产生原因

1.浇注系统

a)因浇道位置引起的铸件缺陷。 b)因浇道形状引起的铸件缺陷。 c)因浇道面积引起的铸件缺陷。

2.因机器参数设置引起的缺陷

23:29

4. 冒口与铸件如何连接(冒口径) 冒口径的形状设计必须能保证冒口与铸

件间通道始终畅通,金属液以最佳的方式 对铸件进行补缩。

23:29

26

冒口有两种类型的收缩

1.表面缩孔。 2.内部缩松。 改善内部的缩松对策:

a.提高CE值 b.增加砂型强度 c.使用冷铁 d.顺序凝固 e.减少孕育用量 f.铁液净化 g.镁残留量趋进0.035

23:29

浇注系统组元和类型选择

横浇道的挡渣作用

熔渣特性不同,挡渣的原 理和措施也不同。对于密 度小于合金液的夹杂物一 般采用重力分离的措施, 而对于密度大于合金液的 夹杂物,则在浇注系统中 采用过滤挡渣的方法(如 镁合金铸造)。铝合金的 熔渣有大有小,所以在横 浇道设计中需要综合采用 以上两种挡渣措施。

影响横浇道挡渣的主要因素

(5)内浇道的位置最好选择在铸件平面或凸出部位上,不要妨 碍铸件浇冒口的切割、打磨清整等工序。

(三)内浇道的结构形状

内浇道的形状多为扁矩形,其宽度和厚度的比 例应按铸件壁厚和所要求的凝固形式而定。

其中平梯形a)内浇道造成的吸动 区域小,有助于横浇道发挥挡渣 作用,而且浇注完毕后内浇道能 迅速凝固,·模样 的制造及造型 均方便,还易于从铸件上清除掉, 故应用最广。高梯形e)、f)用于 沿铸件垂直壁充型时,月牙形图 c),d)和三角形图b)也能迅速凝 固,易于靖·除,但冷却过快;圆 形内浇道冷却最慢,多用于铸钢 件和导热快的铸型

第二章浇注系统设计?一浇注系统的组成及其作用?二浇注系统的类型及其应用范围一浇注系统的组成及其作用?1浇注系统的基本组元基本要求?2金属液在基本组元中的流动?1液态金属的水利学特点?2在浇口杯中的流动?3在直浇道中的流动?4在横浇道中的流动?5在内浇口中的流动浇注系统的基本组元基本要求典型浇注系统结构示意图?浇注系统是铸型中液态金属流入型腔的通道之总称

主要缺点是:造型复杂,有时要求几个水平分型面, 要求正确的计算和结构设计,否则,容易出现上下各 层内浇道同时进入金属液的“乱浇”现象,或底层进 入金属液过多,形成下部温度高的不理想的温度分布。

阶梯式浇注系统适用于高度大的中、大型铸件。具有 垂直分型面的中大件可优先采用。

a.多直浇道的阶梯式ห้องสมุดไป่ตู้各层内浇道由专用直浇道连 接,用依次浇注不同直浇道的 方法实现分层浇注。但需要较 大的砂箱,造型工作量大。用 于很重要的铸件。

材料成型浇注系统

浇注系统是为填充型腔和冒口而开设于铸型中的一系列通道。

常用的浇注系统大多由浇口杯、直浇道、横浇道、内浇道等部分组成。

除导入液态合金这一基本作用外,浇注系统还能实现其它的一些作用,其作用如下:(1)使液态合金平稳充满砂型,不冲击型壁和砂芯,不产生激溅和涡流,不卷入气体,并顺利地让型腔内的空气和其它气体排出型外,以防止金属过渡氧化及生产砂眼、铁豆、气孔等缺陷。

(2)阻挡夹杂物进入型腔,以免在铸件上形成渣孔。

(3)调节砂型及铸件上各部分温差,控制铸件的凝固顺序,不阻碍铸件的收缩,减少铸件变形和开裂等缺陷。

(4)起一定的补缩作用,一般是在内浇道凝固前补给部分液态收缩。

(5)让液态合金以最短的距离,最合宜的时间充满型腔,并有合适的型内液面上升速度,得到轮廓完整清晰的铸件。

(6)充型流股不要对正冷铁和芯撑,防止降低外冷铁的激冷效果及表面熔化,不使芯撑过早软化和熔化,而造成铸件壁厚变化。

(7)在保证铸件质量的前提下,浇注系统要有利于减小冒口体积,结构要简单,在砂型中占据的面积和体积要小,以方便工人操作、清除和浇注系统模样的制造,节约金属液和型砂的消耗量,提高砂型有效面积的利用。

一、浇注系统各组成部分与作用:(1)浇口杯:浇口杯又称外浇口,其作用是承接来自浇包的金属液,减轻金属液对铸型的冲击,阻止熔渣、杂物、气泡等进入直浇道,增加金属液的充型压力等。

常用浇口杯有呈漏斗形和池形(浇口盆),漏斗形浇口杯可单独制造或直接在铸型内形成,成为直浇道顶部的扩大部分;它结构简单,体积小,可节约金属,但阻渣能力较差,它常用于中、小型铸件,在机器造型中广泛采用。

对大、中型铸件,特别是铸铁件,常采用浇口盆,它具有较好的阻渣效果,浇口盆是与直浇道顶端连接,用以承接导入熔融金属的容器。

在浇口盆出口处常放置有浇口塞,当浇口盆充满金属后,塞子升起即开始浇注。

(2)直浇道:浇注系统中的垂直通道,它通常带有一定的锥度。

对黑色金属,直浇道应做成上大下小的锥体,锥度一般为1:20,其底部常比横浇道的底部稍低并呈(它可储存最初进入的金属液,球形。

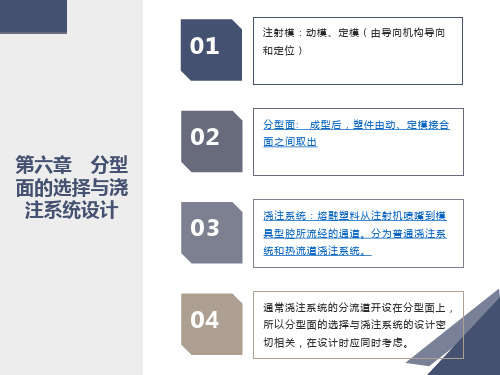

第六章分型面选择与浇注系统设计

第六章分型面选择与浇注系统设计一、引言在铸造过程中,分型面的选择和浇注系统的设计对铸件质量具有非常重要的影响。

不合理的分型面和浇注系统设计可能导致铸件缺陷,影响铸件的性能和使用寿命。

因此,对于铸造工作者来说,准确选择分型面和设计合理的浇注系统至关重要。

二、分型面选择分型面是指铸件与模具接触的平面。

合理的分型面设计可减少铸件内部缺陷,并在一定程度上提高生产效率。

一般分型面的选择需要考虑以下因素:1.铸件的结构特点铸件结构特点指铸件的形状、尺寸和复杂程度等综合因素。

对于形状较简单、较小的铸件,分型面的选择相对简单;对于形状较复杂、尺寸较大的铸件,则需要综合考虑诸多因素后作出合适的选择。

2.生产工艺特点生产工艺特点指铸造工艺中的各个环节对分型面的影响。

一般来讲,应选择便于放模和整定、浇注方便、清理方便的分型面。

3.铸件质量要求铸件质量要求是指对铸件质量的要求和需要排除的铸件缺陷种类。

对于高质量的铸件,应选择对于排除铸件缺陷效果更好的分型面。

4.材料特性材料特性指铸造材料的性能要求及其对分型面选择的影响。

对于易变形、收缩率大的材料,应选择可降低变形和收缩率的分型面。

5.模具的可制造性模具可制造性指模具制造工艺对分型面选择的影响。

分型面必须与模具制造工艺相适配,防止模具制造困难或加工精度不高影响铸件质量。

三、浇注系统设计浇注系统是指铸造中铸液从铸注口到铸型内部的管道系统。

良好的浇注系统设计能保证铸件内部流动状态的良好,减少铸件缺陷的产生。

通常浇注系统设计需要考虑以下因素:1.铸件形状不同形状的铸件需要不同的浇注系统。

对于长条形铸件,应设计成浇注口位于铸件中心下方,方便铸液的顺流浇注,防止气孔产生;对于较薄的板、壳形铸件,则应采用较少的浇注口和慢速浇注,以防止涌流和振荡造成的缺陷。

2.铸件大小和重量对于大重量铸件,应设计多个浇注口和浇注引导槽,以保证铸液顺利地流入铸型内部,并且减少涌流和振荡的影响。

对于小铸件,则可使用单个浇注口和浇注斗进行浇注。