动力系统匹配和选型设计规范

汽车发动机动力的匹配及传动系统参数的选择2.

FD1020D6K汽车动力性及传动系统主要参数的确定和选择计算条件:1.设计对象主要是运行于城市及城乡结合部的小型载货汽车2.汽车在满载时、挂直接档在平坦良好路面上用最高车速行驶3.满载总质量m=3300kg 前轴:1115 kg(34%)后轴2185 kg(66%)4.根据前后轴荷分配的情况,选定车轮,车轮胎用6.00-14LT 8层级普通钢丝子午线轮胎5.直接档速比=1, 希望直接档的最高车速V=68km/h 直接档经济车速V'=50km/h一、汽车发动机动力的选择1.1.后桥主减速器比初步选择对于总重3吨左右的小型载货车而言,使用的柴油发动机多为480或485系列,它们的最高转速在3000-3200,经济转速约为2150,由满载直接档经济车速V'=50km/h估算=1 ——汽车滚动半径,===;根据公式=>= 0.377 n / V'=5.25选择212加强型后桥,主减速器比=5.375,额定轴荷2500kg1.2在满足上面设定的计算条件下,直接档的最高车速V=68km/h时所需发动机的功率为PP=(+)P ——发动机功率(kw);——传动系数,4×2单级主减速器=0.86——重力加速度,取=9.8;——滚动阻力系数,对货车取0.021;——空气阻力系数,货车在0.8—1.00之间,取0.9;A——汽车正面投影面积:=2.28m2;V——最高车速 V=68km/h;——汽车总质量=3300kg,P==此时的P为装有全部附件时测得的最大有效功率,约比发动机外特性的最大功率值低12~20%,此处取16%。

则汽车在满载、挂直接档在平坦良好路面上用V=68km/h 车速行使时,所需发动机外特性最大功率为: =P/(1-16%=29.51.2 功率为时的转速n根据直接档最高车速V的值来推算=> n=V*/0.377最高车速V=68km/h——汽车滚动半径,=;——计算常数,子午线胎用3.05,斜交胎用2.99 ;——变速器直接档传动比,;——后桥传动比,;n=68×1×5.375/(0.377×0.324)=29921.3 根据外特性曲线来选定发动机:1.3.1根据直接档V=68km/h时对发动机转速、功率的要求来选择发动机n=2992=29.5常柴CZ480QA发动机外特性曲线的参数符合上述要求1.3.2 发动机在n=2992时还应提供足够的扭矩,才能满足直接档V=68km/h的要求由转矩和功率的关系可知:T=T——发动机在时应提供的扭矩(N m);n=2992;T ==94 N m查CZ480QA发动机外特性曲线,在n=2992所能提供的扭矩T=95N m,所以发动机提供的扭矩可以满足使用要求。

第一章 汽车动力总成匹配与总体设计

第一章 汽车动力总成匹配与总体设计、整车主要目标参数的初步确定 一、发动机的选择1、发动机的最大功率及其转速的确定汽车的动力性能在很大程度上取决于发动机的最大功率。

设计要求该载货汽车的最高车速是90km/h ,那么发动机的最大功率应该大于等于以该车速行驶时的行驶阻力功率之和,即: )761403600(13max max max a D a a T e u A C u fg m P ⋅+⋅⋅≥η (1-1)式中 max e P ——发动机最大功率,kW ;T η——传动系效率(包括变速器、传动轴万向节、主减速器的传动效率)95%95%98%96%84.9%T η=⨯⨯⨯=,各传动部件的传动效率见表1-1;表1-1传动系统各部件的传动效率部 件 名 称传动效率(%) 4-6档变速器95 辅助变速器(副变速器或分动器)95 单级减速主减速器 96 传动轴万向节98a m ——汽车总质量,a m =32000kg ;g ——重力加速度,g =9.81m /s 2;f ——滚动阻力系数,由试验测得,在车速不大于100km/h 的情况下可认为是常数。

轮胎结构、充气压力对滚动阻力系数有较大影响,良好路面上常用轮胎滚动阻力系数见表1-2。

取0.012f =。

表1-2良好路面上常用轮胎滚动阻力系数 轮胎种类滚动阻力系数 中重型载货车用子午线轮胎 0.007-0.008 中重型载货车用斜交轮胎 0.010-0.012 轻型载货车用子午线轮胎 0.008-0.009 轻型载货车用斜交轮胎 0.010-0.012 轿车用子午线轮胎 0.012-0.017 轿车用斜交轮胎0.015-0.025D C ——空气阻力系数,取D C =0.9;一般中重型货车可取0.8~1.0;轻型货车或大客车0.6~0.8;中小型客车0.4~0.6;轿车0.3~0.5;赛车0.2~0.4。

A ——迎风面积,2m ,取前轮距1B ×总高H ,A =2.065⨯3.3902mmax a u ——该载货汽车的最高车速,max a u =90km /h 。

整车动力选型匹配

从图8—18中可知,最高挡时与发动机最 大功率相对应的车速一般等于或稍小于最 高车速。从功率平衡图上也可以分析出后 备功率的大小。当汽车在良好的水平路面 以车速等速行驶时,汽车的阻力功率为 (图8—18)。此时,驾驶员并不需要将节 气门全开而仅需维持部分开度、使发动机 的功率曲线如图中的虚线所示,以维持汽 车的等速行驶。发动机在此车速下所能发 出的最大功率为 ac ,两者之差为 ab ,称 为后备功率。在一般情况下,维持汽车等 速行驶所需的发动机功率并不大,发动机 油量调节机构位置在油量较低的位置;当 需要爬坡或加速时。驾驶员向加油方向调 整油量调节机构,使汽车的后备功率充分 发挥作用。显然,汽车的后备功率越大, 汽车的动力性能越好。

发动机先进技术:

MPI 多点燃油喷射 VVT 可变气门正时(Variable Valve Timing) TCI 增压中冷(Turbo Charged Intercooled) ETC 电子节气门(Electronic Throttle Control) CAI 可控均质燃烧 HCCI 均质压燃(Homegen Charge Compression Ignition) AIS 空气喷射系统(Air-assisted Injection System)

4.汽车测功机 例 转鼓试验台 优点: ①条件控制,数据准确、方便; ②不受气候条件限制; ③可测多个参数如排放; ④质量法、体积法均可。 缺点: ①空气阻力、滚动阻力是模拟的; ②惯性力也不精确; ③冷却条件不一样。

三、汽车燃料经济性的计算方法

1.等速行驶工况燃油消耗量的计算 1 g e , 阻力功率 P 已知:万有特性 n m ( Pf Pw ) Pg

发动机的选型匹配:

6-动力总成参数匹配与优化设计

设计计算

对确定的车型的静态参数,动力性及通过性的定量验证。先 在理论上得到整车的性能参数

整车重量、轴荷分配及重心计算

按下列公式分别计算出汽车的最大总质量,前轴轴载质量, 后桥轴载质量及质心位置

M mi

i 1 n

M 1 m1i

i 1

n

M 2 m2i

i 1

n

M1i mi (1 Xi / L)

整车稳定性计算

1)汽车纵向行驶稳定性计算 汽车的纵向行驶稳定性即保证汽车上坡时不致纵向翻车,其 条件为: b

hg

b-质心距后桥的距离; hg-汽车质心高 ψ-道路附着系数

整车稳定性计算

2) 汽车横向稳定性计算 静态侧翻角计算:

B arctg 2 hg

B——前轮距 静态侧翻角β,《客车通用技术条件》中规定应大于35° 计算进行比较,然后优化

动力性能计算---仿真

4)加速性能分析 车辆从静止起步,全油门加速,计算车速从0-50km/h的加速 时间。 设置最高车速、满载爬坡度分析、制动距离分析。

动力性能计算

根据理论计算和仿真,基本可以确定待选用电机的基本参数, 比如最大功率、最大扭矩、最大转速、额定工作电压范围、工作电 流范围等等; 电池的基本使用参数:母线电压、母线电流、使用电芯及 PACK方式等等。

整车重量、轴荷分配及重心计算

计算的结构,前轴、后桥的载荷分配满足《客车通用技术条 件》中前轴轴载质量不小于车辆总质量的25%,驱动桥的轴载质量 不小于车辆总质量的50%的要求。 如果计算不符合要求,则进行优化。

动力性能计算---根据最高车速确定最大转速

P max

11990 3260 2540 6000 2310 2640/3350 7/7 N+1

牵引车车轮总成的动力系统选型与匹配

牵引车车轮总成的动力系统选型与匹配牵引车车轮总成作为牵引车的核心部件之一,对车辆的动力系统选型与匹配至关重要。

一个合理的动力系统设计能够提高牵引车的性能、降低能耗,从而达到更高的工作效率。

本文将围绕牵引车车轮总成的动力系统选型与匹配展开讨论。

首先,动力系统的选型要考虑到牵引车的工作环境和使用要求。

不同工作环境和使用要求对动力系统的选择有所不同。

例如,在工业领域,对牵引车的载重能力要求较高,因此需要选择能够提供充足动力的动力系统,如电动机和液压马达等。

而在仓储领域,牵引车主要用于搬运货物,对速度和敏捷性要求较高,因此可以选择更加灵活、快速的动力系统,如电动马达和气动动力系统等。

其次,动力系统的选型还要考虑到牵引车的负载能力。

负载能力是衡量一个牵引车性能的重要指标,对动力系统的选型有直接影响。

牵引车的负载能力取决于车辆的几何形状、车轮数量、车轴布局以及轴重分配等因素。

合理选择功率与负载能力匹配的动力系统,可以提高牵引车的承载能力和运输效率。

另外,动力系统的能耗也是选型的重要考虑因素之一。

随着环境保护意识的提高,节能减排成为了各行各业的共同目标。

在牵引车的动力系统选型中,选择低能耗的动力系统可以减少能源浪费,提高牵引车的整体效率。

例如,选择采用新能源动力系统,如电池电动、燃料电池或混合动力系统等,可以大幅度降低牵引车的能耗和排放。

此外,动力系统的可靠性和维护成本也是选型的重要考虑因素。

动力系统可靠性的高低直接影响到牵引车的使用寿命和运营成本。

在选型时需要考虑到动力系统的稳定性、故障率以及配件的易获得性。

选择可靠性较高、维护成本较低的动力系统能够降低牵引车的维修成本和停机时间,提高运行效率。

最后,动力系统的选型还要考虑到未来发展的趋势。

随着科技的不断进步和行业的发展,动力系统技术也在不断更新换代。

在选型时,需要关注新技术的发展趋势,选择更加先进、可持续发展的动力系统。

例如,电动技术和自动化技术的发展为牵引车动力系统提供了更多创新的选择。

动力匹配设计

也就是确定变速器Ⅰ档传动比。 汽车爬大坡时车速很低,可以忽略空气阻力,汽车的最大驱动力 应为

Ft max F f Fi max

(1-4) (1-5) (1-6)

或 即

Ttq max i g1i0T r

i g1

6 计算结果输出和数据分析

6.1 输出格式和内容规范 6.2 试验数据对比及分析

符号及其意义

代号 物理意义 发动机额定功率下的转速 满载时车轮滚动半径 车速 汽车质量 重力加速度 汽车重力 迎风面积 发动机最大扭矩 发动机功率 汽车驱动力 空气阻力 坡度阻力 加速阻力 滚动阻力 阻力功率 燃油消耗率 燃油密度 坡度 动力因数 变速器传动比 主减速器传动比 传动系机械效率 滚动阻力系数 空气阻力系数 道路附着系数 柴油取为 0.81~0.83 r/min m km/h kg m/s N m

汽车比功率 1000 Pe CD A fg 3 u a max u a max m 3.6T 76.14mT

(1-2)

我国GB7258-2004《机动车运行安全技术条件》规定:三轮汽车、 低速货车及拖拉机运输机组的比功率不应小于4.0 kW/t,除无轨电车 外的其它机动车的比功率不允许小于 5.0 kW/t。 1.2.2 传动系最小与最大传动比的选择 汽车大多时间以最高档行驶,即用最小传动比的档位行驶。因此 最小传动比的选定很重要。 传动系的总传动比是传动系中各部件传动比的乘积,即

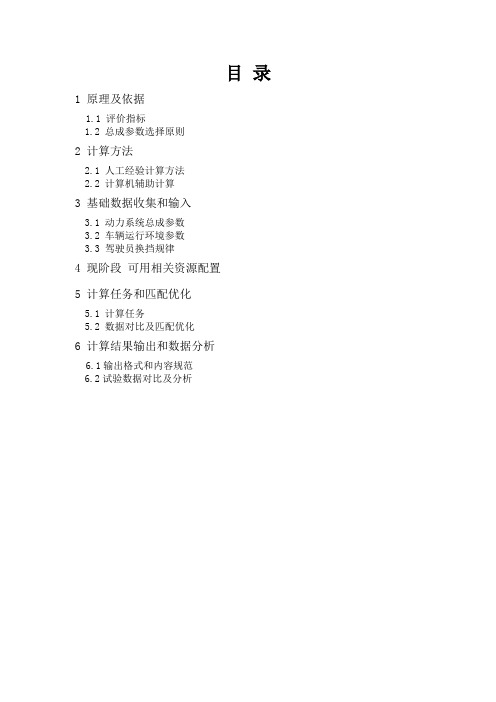

目 录

1 原理及依据

1.1 评价指标 1.2 总成参数选择原则

2 计算方法

2.1 人工经验计算方法 2.2 计算机辅助计算

3 基础数据收集和输入

(完整版)整车动力选型匹配

电子 风扇

前围板

一、布置空间的要求

一、布置空间的要求

一、布置空间的要求

图示为D19柴油机在V22机舱中的布置空间

二、发动机的选型

❖ 1、发动机结构 ❖ 2、发动机的外特性

负荷特性、速度特性 ❖ 3、发动机的万有特性

1、发动机结构

❖ 发动机的基本结构型式 ❖ 发动机的基本参数 ❖ 发动机的先进技术

❖ 发动机的选型匹配: 主要表现为

❖

动力性匹配

❖

经济性匹配

(—)汽车的驱动力

❖ 汽车发动机输出的转矩,经传动

系作用在汽车的驱动轮上,受力

简图如图8—10所示。 从中可以

看出,作用在驱动轮上的转矩Ttq

使车轮对路面产生一个圆周切向

力F0,即车轮对道路的作用力; 而道路对车轮的反作用力Ft是驱 动汽车行驶的外力,通常被称为

发动机先进技术:

▪ MPI 多点燃油喷射 ▪ VVT 可变气门正时(Variable Valve Timing) ▪ TCI 增压中冷(Turbo Charged Intercooled) ▪ ETC 电子节气门(Electronic Throttle Control) ▪ CAI 可控均质燃烧 ▪ HCCI 均质压燃(Homegen Charge Compression Ignition) ▪ AIS 空气喷射系统(Air-assisted Injection System)

万有特性曲线一般是以转速n为横坐标,以负荷(平均有效压力pme) 为纵坐标。在图上绘出若干条等油耗曲线和等功率曲线。两种类型 内燃机典型的万有特性如图所示。根据需要,还可在万有特性曲线 上绘出等节气门开度线、等排放线、等过量空气系数线等。

❖ 在万有特性图上,最内层的等燃油消耗率曲线相当于内燃 机运转的最经济区域,等值曲线越向外,经济性越差。

电动汽车动力匹配设计规范[14页]

![电动汽车动力匹配设计规范[14页]](https://img.taocdn.com/s3/m/917bdf2b366baf1ffc4ffe4733687e21af45ff9b.png)

电动汽车动⼒匹配设计规范[14页]作者:ZHANGJIAN仅供个⼈学习,勿做商业⽤途XXXXXXQ/XXXXXXXXXXXXXXXXXXXXXXXXXXX-XX -XX 发布 XXXX-XX -XX 实施收集整理勿做商业⽤途XXXXXXXX 有限公司发布⽬次前⾔ .................................................................................. Ⅱ 1 范围 .. (1)2 规范性引⽤⽂件 (1)3 术语和定义 .......................................................................... 14 技术要求 ............................................................................ 3 4.1 评价指标 .......................................................................... 3 4.2 计算⽅法 .......................................................................... 4 4.3 基础数据收集和输⼊ ............................................................... 10 4.4 计算任务和匹配优化 ............................................................... 10 4.5 计算结果输⼊及数据分析 .. (13)前⾔我公司缺少关于动⼒匹配⽅⾯的设计规范,给整车动⼒性、经济性⽅⾯的计算造成障碍。

⾃本规范下发之⽇起,本⽂件将指导后续⼯作中动⼒性、经济性的计算。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

编号:动力系统匹配和选型设计规范编制:审核:批准:目录前言 21.适用范围 32.引用标准 33.选型匹配设计主要工作内容及流程 44.产品策划 55.资源调查 56.分析与筛选 67.设计参数输入 68.预布置与匹配分析计算 69.法规对策分析18前言本标准是为了规范我公司汽车动力总成(MT)匹配设计而编制。

标准中对设计程序、参数的输入、参照标准、匹配计算等方面进行了描述和规定,此标准可作为今后汽车动力总成(MT)匹配设计参考的规范性指导文件。

1.适用范围本方法适用于基于现有动力总成资源,选择满足整车设计要求的动力总成(MT)的一般方法与原则。

2.引用标准GB 16170-1996 汽车定置噪声限制GB 1495-2002 汽车加速行驶车外噪声限值及测量方法GB/T12536-1990 汽车滑行试验方法GB/T12543-2009 汽车加速性能试验方法GB/T12544-1990 汽车最高车速试验方法GB/T12539-1990 汽车爬陡坡试验方法GB/T12545.1- 2008 汽车燃料消耗量试验方法GB/T18352.3- 2005 轻型汽车污染物排放限值测量方法3.选型匹配设计主要工作内容及流程4.产品策划产品策划的目的是依据整车设计要求,确定动力总成选型的范围、条件及基本技术指标。

根据整车设计任务书要求,确定以下输入条件:整车输入条件—车辆类型;4市场定位—经济型、中级或高级;动力总成布置型式—前置后驱、后置后驱;整车尺寸参数—外形尺寸、轮距、轴距、整备质量、总质量、离地间隙;前悬和后悬;轮胎规格;风阻系数;整车重量参数—整备质量、载客量、总质量、轴荷分配;整车目标性能—动力性(最高车速、加速时间、汽车的比功率和比转矩指标、最大爬坡度)、经济性指标、排放水平;产品策划的内容是根据整车设计要求,确定资源调查的具体指标范围:型式(类型)、发动机功率范围、对配套变速器的要求。

5.资源调查根据设计任务书及产品策划要求进行资源调查,调查市场上发动机及变速器资源及相关信息,包括:(1)发动机、变速器技术参数外形尺寸—长宽高及相对变速器输出轴尺寸技术指标—功率、扭矩、速比、排放水平技术状态—开发阶段、定型产品、匹配车型、批量生产(2)品牌及产品来源—国产化、自主研发、合作开发(3)服务—配套车型、附件提供状态、配套体系完整性(4)风险性分析—配套意向、批量供货能力资源调查方法为信息收集与厂家专访。

6.分析与筛选根据排量、功率、扭矩及排放指标并结合参考样车的发动机舱尺寸与动力总成外廓尺寸对比,综合评价技术状态、产量、配套意向、品牌、服务、附件提供状态、配套体系完整性,初选两-三种动力总成进行进一步分析和对比调查。

7.设计参数输入根据初选的两-三种动力总成,确认供应商意向,并收集以下匹配计算资料及参数:(一)动力性计算参数5发动机使用外特性或外特性曲线发动机最低转速n min 和最高转速n max主减速器传动比变速器传动比(各档)(二)燃油经济性计算参数发动机万有特性图(三)预布置参数动力总成外廓数模、主要附件数模、主要硬点数据(差速器中心、悬置安装点)、重心及重量参数、安装要求。

8.预布置与匹配分析计算8.1 预布置通过预布置初步确认动力总成布置可行性。

根据造型设计确定的前悬、发动机罩型线、前围板及纵梁位置、传动轴容许安装角等设计硬点,结合设计间隙要求并参考对标车或相近车型空气滤清器、中冷器、冷凝器、散热器、蓄电池和副车架规格统计尺寸或数模,以满载状态为基准进行动力总成模型布置,预测机舱尺寸、与主要总成的间隙及离地间隙是否满足设计要求。

预布置工作的输入条件:动力总成外形数模、差速器接口数模、机舱、纵梁及前结构设计硬点及线框模型、机舱内主要总成数模、轮胎规格、轮毂与传动轴连接尺寸;安全性相关指标要求;预布置主要间隙要求如下表:6预布置状态:预布置在整车坐标系下进行。

预布置工作输出结果:最小离地间隙,动力总成与纵梁、E/G 罩外板、前围板静态最小间隙,主要总成布置可行性及与周边零件最小间隙;传动轴静态安装角(一般不大于4°);根据预布置结果判断动力总成布置可行性。

8.2 匹配分析计算根据整车设计参数及动力总成参数,计算整车的动力性、经济性指标,同时进行离合器容量匹配计算,判断选用动力总成是否能满足整车动力性、经济性指标,选用离合器是否适用,并提出改型意见。

为综合衡量和判断动力总成的适用性提供依据。

8.2.1 动力性计算动力性是汽车各项性能中最基本、最重要的性能之一。

动力性的好坏,直接影响到汽车在城市和城际公路上的使用情况。

因此在新车开发阶段,必须进行动力性计算,以指导设计方案是否满足设计目标和使用要求。

动力性计算的主要内容如下:a) 汽车的最高车速b) 加速时间(0→100km/h 连续换挡加速时间)c) 最大爬坡度。

8.2.1.1 汽车的最高车速计算汽车动力性能计算的主要依据是汽车的驱动力和行驶阻力之间的平衡关系,汽车的驱动力-行驶阻力平衡方程为:F t= F f+ F w+ F i+ F j其中:F t—驱动力;F f—滚动阻力;F w—空气阻力;F i—坡道阻力;F j—加速阻力;驱动力:78其中:T tq 发动机的转矩,单位为N ·m ; i g 变速器各个档位的传动比; i 0 主减速器速比;ηT动力传动系统机械效率; r d车轮滚动半径,单位为m 。

发动机外特性曲线是发动机功率、转矩以及燃油消耗率与发动机曲轴转速之间的函数关系。

发动机的功率、转矩随发动机曲轴转速变化的关系曲线通过拟合方式确定,已知条件为功率曲线通过原点,最大功率点,最大转矩点,最大功率点在功率曲线上的导数为零,最大转矩点在转矩曲线上的导数为零。

轿车发动机在使用过程中还要为水泵、发电机、空调等设备提供动力,其使用外特性要比外特性小,用于汽车行驶的有效扭矩和有效功率均在原来基础上有所减少,一般汽油发动机使用外特性比外特性约小10%,取有效扭矩=扭矩×90%,有效功率=功率×90%。

传动系统的机械效率主要由变速器传动效率、传动轴万向节传动效率、主减速器传动效率等部分组成。

参照汽车工程手册,取变速器传动效率为95%、传动轴万向节传动效率为98%、主减速器传动效率为96%。

采用有级机械变速器传动系的轿车传动系统效率一般在90%到92%之间。

滚动阻力:F f =mgf cos α其中:m 汽车计算载荷工况下的质量,单位为kg ; g 重力加速度,单位为m/s 2; f 滚动阻力系数;α 道路坡角,单位为rad;滚动阻力系数采用推荐的轿车轮胎在良好路面上的滚动阻力系数经验公式进行估算:其中, f 0—0.0072~0.0120 以上,取0.012;f 1 —0.00025~0.00280,取0.0027;f 4 —0.00065~0.002 以上,取0.002;9c —对于良好沥青路面,取1.2;空气阻力:其中:C D空气阻力系数;A 迎风面积,根据车身外表面及各种附件的数模投影计算迎风面积,单位为m 2; u a 汽车行驶速度,单位为km/h 。

坡道阻力:F i =mg sin α其中:m 计算载荷工况下汽车的质量,单位为kg ; g 重力加速度,单位为m/s2;α道路坡 角,单位为rad 。

加速阻力:汽车行驶加速度,单位为m/s 2。

在进行动力性初步计算时,如无汽车飞轮、轮胎等旋转部件准确的转动惯量数值,对于旋转质量换算系数δ ,可根据下述经验公式进行估算确定:的转动惯量(kg.m 2));如不知道ΣI w 和I f 的准确值, δ1 和δ2 值可按经验取,范围在0.03-0.05 之间。

在进行不同档位的驱动力和阻力计算时,汽车速度与发动机转速之间的关系按下式换算:其中, u a汽车行驶速度,单位为km/h;n 发动机转速,单位为r/min;i 0主减速器传动比;i g 变速器各个档位的传动比;r d车轮的滚动半径,单位为m。

根据上述公式,编制相应的计算软件,计算出汽车在任意发动机转速、档位下的驱动力、行驶阻力,进而可以绘制出汽车的驱动力-行驶阻力平衡图。

在驱动力-行驶阻力平衡图中,最高档下驱动力和行驶阻力曲线的交点处对应的速度值即为汽车的最高车速。

8.2.1.2 0-100Km/h 加速时间计算汽车的加速能力一般用水平良好路面上直接档行驶时,由最低稳定车速加速到一定车速所需的时间表明汽车的加速能力。

汽车加速时,驱动力除了用来克服空气阻力、滚动阻力以外,主要用来克服加速阻力,此时不考虑坡道阻力F i (F i =0)。

根据驱动力-行驶阻力平衡方程得:由上式,编制相应软件计算可得出汽车的加速行驶曲线:加速时间:通过数值积分方法对上式进行积分求解,可以得到所需要的加速时间。

如Ⅰ挡与Ⅱ挡加速度曲线有交点,以交点对应车速换挡;如无交点,则以Ⅰ挡加速行驶至发动机转速达到最高转速时换入Ⅱ挡;其他各档间换档时刻依此确定。

换档经历时间按0.1 秒计。

8.2.1.3 最大爬坡度计算最大爬坡度在计算爬坡度时,认为汽车的驱动力除了用来克服空气阻力、滚动阻力外,剩余驱动力都用来克服坡道阻力,即加速阻力F j 为零。

根据驱动力-行驶阻力平衡方程可以得到如下公式:F f+ F i = F t−F w转换后可得到如下公式:α=arcsin(F t-(F f+F w))/mg由上式,然后根据公式i =tgα进行转换,编制相应软件计算得出汽车车速与相应档位的爬坡度关系,绘制出爬坡度曲线图计算出爬坡度。

其中最大爬坡度为Ⅰ挡时的最大爬坡度。

I 档附着条件校核汽车发动机在I 档时可提供的最大驱动力在转矩值最大时取得:同时,满载时驱动轴载荷为F Z1,考虑良好的混凝土或沥青路面,取路面附着系数为ϕ=0.8,这时路面可提供的最大附着力为:F X1 = ϕF Z 1F X1 应大于等于F t max ,即汽车在实际行驶中可达到最大驱动力。

计算结果应以满足附着条件的爬坡度作为最大爬坡度,并应满足设计指标要求。

8.2.2 燃油经济性计算8.2.2.1 等速百公里油耗的计算方法汽车等速百公里油耗指汽车在一定载荷(国标规定轿车为半载)下,以最高档在水平良好路面上等速行驶100Km/h 的燃油消耗量。

汽车等速百公里油耗计算主要是依据汽车发动机的万有特性曲线以及汽车功率平衡图进行的。

在汽车的行驶方程式的基础上,在公式两端同时乘以车辆速度u a ,经过单位换算、整理就可以得到汽车的功率平衡方程式:其中, P e发动机功率,单位为kW。

其它各个参数的意义和单位同上述说明。

利用上式就可以计算出汽车行驶功率平衡关系,以纵坐标表示功率,横坐标表示车速,将发动机功率、汽车的阻力功率对车速的关系绘制在坐标图上,可绘制出功率平衡图。