PCBA生产车间品质日常检查要求表

PCBA检验规范(含附属全套EXCEL表)

10.元件脚长及其它导体

11.元件引脚间有锡珠,短路

P 12.导线破损影响电气性能

C 13.部品过高,浮高影响装配

1

B A 零

14.部品漏点胶 15.排线长短不一致影响使用 16.PCB螺丝孔堵塞 17.元件脚焊锡不足,小于标准以下

件 18.卧式元件左右不对称

面 19.PCB上有锡珠,未违反最小电气间隙

0

装 免因挤压而使元件相碰短路.掉件等.

备 注

1. 按AQL单次.二级一般抽样水平, MAJ 2. 检查工具:放大镜 3. 戴防静电手套作业.

0.25

MIN 1.0判定;

资

料 追

1.BOM.ECN.ECO以及相关机种资料. 2.IPC-A-610D标准检验

溯

核准

审核

作成

xxxxx有限公司

文件名称

PCBA.检验规范

制定日期

20xx-xx-xx

版本

1.0

材料名称

PCBA

序项 号目

检验内容

1.PCB破损影响使用,未影响的

2.元件漏件/多件

3.元件损伤不能使用

4.元件极性反向

5.元件脚未插入

6.元件数值不能识别

7.铜箔翘起,开路,严重起泡影响线路

8.漏焊,冷焊

9.焊锡短路

20.胶水粘附其它部品上

21.部品整形不良,可识别

22.部品脏污

23.导线皮损伤

24.漏撕不良标签

25.元件倾斜超过规定标准

26.元件脚凸出长度(1.2--2.0mm)超过规定标准

27.散热器漏锁螺丝,支架,绝缘片/豆,漏散热油

28.螺丝松(半圈以上),偏位,

29.IC 三极管脚弯曲有应力,变形

PCBA检验标准(最完整版)

PCBA检验标准(最完整版)PCBA检验标准本检验规范的制定旨在为生产和检验过程提供可依据的标准。

定义:CR——严重缺陷:指单位产品的极严重质量特性不符合规定,或者单位产品的质量特性极严重不符合规定。

其中包括可靠性能达不到要求,可能对人身及财产带来危害或不符合法规规定,外观极严重不合格(降低产品等级,影响产品价格),与客户要求完全不一致等。

MA——主要缺陷:指单位产品的严重质量特性不符合规定,或者单位产品的质量特性严重不符合规定。

其中包括产品性能降低,产品外观严重不合格,功能达不到规定要求,客户难于接受的其他缺陷等。

MI——次要缺陷:指单位产品的一般质量特性不符合规定,或者单位产品的质量特性轻微不符合规定。

其中包括轻微的外观不合格,不影响客户接受的其他缺陷等。

短路和断路:短路是指两个独立的相邻的焊点之间,在焊锡之后形成接合,造成不应导通而导通的结果;断路是指线路该导通而未导通。

沾锡情况:良好沾锡是指接触角度小于等于60°,焊锡均匀扩散,焊点形成良好的轮廓且光亮。

要形成良好的焊锡,应有清洁的焊接表面,正确的锡丝和适当的加热。

按焊锡在金属面上的扩散情况,可分为全扩散(0°<接触角≤30°)和半扩散(30°<接触角≤60°)。

不良沾锡是指接触角度大于60°,焊锡熔化后形成不均匀的锡膜覆盖在金属表面上,而未紧贴其上。

形成不良沾锡的可能原因有不良的操作方法、加热或加锡不均匀、表面有油污、助焊剂未达到引导扩散的效果等。

按焊锡在金属面上的扩散情况,可分为劣扩散(60°<接触角≤90°)和无扩散(90°<接触角<180°)。

不沾锡是指焊锡熔化后瞬间沾附于金属表面,随后溜走。

不沾锡的可能原因有焊接表面被严重玷污、加热不足、焊锡由烙铁头流下、烙铁太热破坏了焊锡结构或使焊锡表面氧化等。

按部品的外观形状,将SMT实装部品分为有引脚产品和无引脚产品。

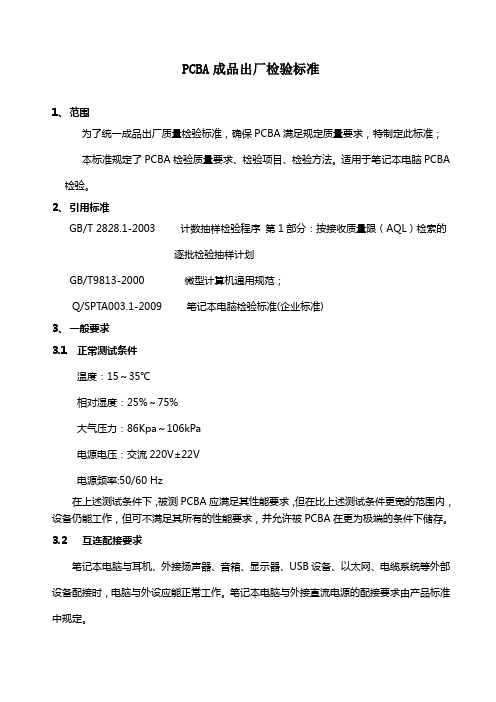

PCBA成品出厂检验标准

PCBA成品出厂检验标准1、范围为了统一成品出厂质量检验标准,确保PCBA满足规定质量要求,特制定此标准;本标准规定了PCBA检验质量要求、检验项目、检验方法。

适用于笔记本电脑PCBA 检验。

2、引用标准GB/T 2828.1-2003 计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划GB/T9813-2000 微型计算机通用规范;Q/SPTA003.1-2009 笔记本电脑检验标准(企业标准)3、一般要求3.1 正常测试条件温度:15~35℃相对湿度:25%~75%大气压力:86Kpa~106kPa电源电压:交流220V±22V电源频率:50/60 Hz在上述测试条件下,被测PCBA应满足其性能要求,但在比上述测试条件更宽的范围内,设备仍能工作,但可不满足其所有的性能要求,并允许被PCBA在更为极端的条件下储存。

3.2 互连配接要求笔记本电脑与耳机、外接扬声器、音箱、显示器、USB设备、以太网、电缆系统等外部设备配接时,电脑与外设应能正常工作。

笔记本电脑与外接直流电源的配接要求由产品标准中规定。

4、PCBA检验的分类检验包括:全数检验和抽样检验5、PCBA的全数检验5.1.检验方式:全数检验采取在线检验方式,在PCBA生产的各主要环节设置QC,对PCBA进行全数检验。

5.2.检验项目及检验方法5.3.1.外观和结构检验按《PCBA外观检验判据表》要求进行,凡有任何一项不符合要求,无论判据为Z、A 或B均按照不合格品处理。

5.3.2.功能和性能检验使用公司专门检测软件(T1部分)进行,要求对软件中T1部分的所有项目按工艺要求从头至尾全部运行一遍,任意一项不能PASS即判为不合格品,并记录好流程卡及质量报表,将PCBA放致修理位维修。

具体检验方法按照《产品测试软件说明》进行,软件及说明由工程部提供。

5.3.质量记录及处理凡在线检验中发现不合格PCBA,均要在流程卡写明故障并将不合格PCBA隔离,经修复后重新提交检验。

最新PCBA质量检查标准(最)

最新PCBA质量检查标准(最)最新PCBA质量检查标准(最完整版)目的:本文档旨在提供一份最新、最完整的PCBA(Printed Circuit Board Assembly,印刷电路板装配)质量检查标准,以确保PCBA产品具备优质和可靠性。

本文档适用于所有与PCBA相关的质量检查工作,包括原材料检查、工艺检查和最终产品检查。

本文档旨在提供一份最新、最完整的PCBA(Printed Circuit Board Assembly,印刷电路板装配)质量检查标准,以确保PCBA产品具备优质和可靠性。

本文档适用于所有与PCBA相关的质量检查工作,包括原材料检查、工艺检查和最终产品检查。

1. 原材料检查1.1 元器件质量检查- 检查元器件是否符合规定的规格和参数要求。

- 检查元器件的包装是否完好无损,无明显的变形或损坏。

- 确认元器件的批次和生产日期,并核实其与采购记录是否一致。

1.2 PCB板材质量检查- 检查PCB板材的厚度是否符合要求。

- 检查PCB板材的颜色、纹理和表面光洁度是否合格。

- 核实PCB板材的型号和批次,并与采购记录进行比对。

1.3 焊料和助焊剂质量检查- 检查焊料和助焊剂的型号和批次,并与采购记录进行比对。

- 检查焊料和助焊剂的保存条件是否符合要求,确保其未过期或受到污染。

2. 工艺检查2.1 手工焊接检查- 检查焊接是否均匀、牢固,焊接点是否完整且无冷焊现象。

- 检查焊接的位置、角度和间距是否符合要求。

2.2 焊接过程控制检查- 确保焊接过程中的温度、时间和压力控制合理,避免过热或冷焊等问题。

- 检查焊接过程中是否有明显的焊接留痕或未焊接到位的情况。

2.3 绝缘和包装检查- 检查绝缘层是否完整且与焊点隔离良好。

- 检查产品的包装是否完好无损,且与运输过程中的标准保持一致。

3. 最终产品检查3.1 外观检查- 检查产品外壳的加工和涂装是否符合要求。

- 检查产品的尺寸、标识和标志是否清晰可辨。

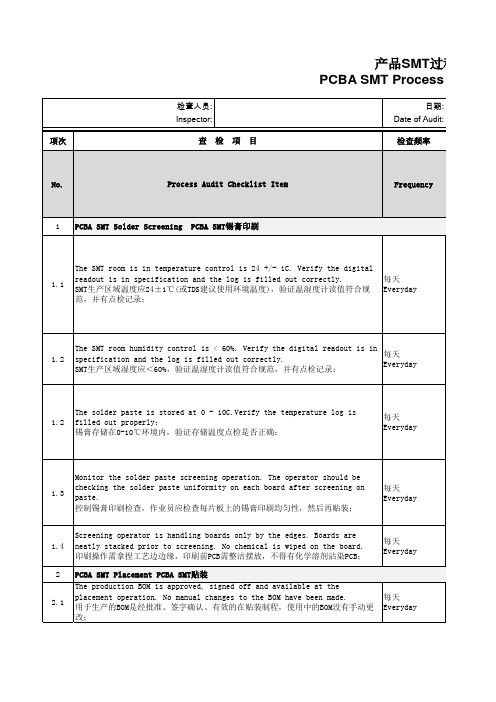

PCBA SMT制程查检表

5.3

Check at least 2 different work station mats. Verify they are clean and are attached properly to ground. 检查至少2个工作台,确认它们是整洁的并有正确的接地;

每天 Everyday

5.4

Verify all material within 30 cm of the PCBA are ESD-safe. There is no clear tape, paper and other types of non-ESD material within 30 cm of the product. All trays and racks are ESD-safe (black). 验证在PCBA相邻30cm区域内都是ESD材料,非确认ESD防护材料的如胶带、纸张等其 他物品没有在PCBA相邻30cm内,所有的托盘(黑色)和架子都是ESD材质 Product Handling 产品后处置

每天 Everyday

1.4 2 2.1

每天 Everyday

每天 Everyday

2.2

Verify the correct placement program is loaded into the machine with the correct PN. For FES production the is program; 每天 确认贴片机载入的程序(正在使用),程序名是正确的(符合SOP要求),是专用于FES Everyday 项目产品;

2.3

An SMT placement First Article (FA) has been completed. All components on the panel have been measured or the PN recorded, and this is recorded on the FA data sheet. The FA data sheet is posted at the operation. The 每天 FA part is available on the SMT line during the run; Everyday SMT首件(FA)已经确认完成,PCBA板上所有的零件被测量或规格记录,应该记录在首 件记录表内,首件确认完成才可以进行贴装;

PCBA电子公司SMT检查表

Maker

DXC

Auditor :

No

Process

评价项目

管理基准(Spec)

评价根据

分数

打分基准

1

Common 检测设备有无验/校正管理?

设备管理台帐 1.管理台帐 2.验/校正管理履历

验/校正管理台帐[实际管理与否]

2 2分 : 管理基准 1~2项 全部 遵守 1分 : 管理基准 1项 遵守, 2项 未遵守 0分 : 管理基准 1~2项 全部 未遵守

2.测量周期: 1回/6个月

Conveyor Belt 破损 / 清洁状态等

现场确认[使用表面阻值测量器测量] Check sheet

现场确认 Check sheet

2 2分 : 测量 C/V 全部 管理基准 以内 0分 : 测量 C/V 管理基准 超过 (绝缘状态)

1 1分 : 良好 0分 : 不良

1 1分 : 管理基准 遵守 0分 : 管理基准 未遵守

자재管理 是否进行先入先出管理管理? 자재管理

有无区分月别的Label并粘贴管理 1.有区分月别的Label 2.现物票

先入先出与否 1.资材的摆放是否能够做到先入先出 2.入/出库现况板确认

现场确认

2

现物票

现场确认

2

入/出库现况板确认第 1 页,共 7 页

1 1分 : 管理基准 遵守 0分 : 管理基准 未遵守

자재管理 是否对余量进行管理? (ex, PCB, 余量半导体…)

PCB 入库时为真空包装

实物确认

2 2分 : PCB 真空包装入库, 现物票粘贴 1分 : PCB 真空包装入库, 现物票无 0分 : PCB非 真空包装 入库

PCBA品质检验要求

3.0 检验条件:

3.1 仪器:五倍以上放大照灯、XRF荧光光谱仪、卡尺。

3.2 光照:工作场所光源照明800LUX以上。

3.3 视角:眼睛与产品面呈30°角。

3.4 视力:裸视或矫正视力0.8以上。

3.5 ESD防护:凡接触PCBA必需配带良好静电防护措施(配带防静电手环接上静电接地线)。

3.6 其它:检验前需先确认所使用工作平台清洁及配带清洁手套。

PCBA品质检验要求

页次 编号 版本

P 1 of 1 1版1次

1.0 适用范围:

适用于本公司生产之所有PCBA的外观检验。

2.0 检验计划:

2.1 MIL-STD-105E计数值单次抽样计划。

2.2 缺点等级定义:

致命缺点(Critical Defective):

抵触各国安全规定或者会造成携带者、使用者人身安全或财产安全的缺点。

主要缺点(Major Defபைடு நூலகம்ctive):

产品项目超出制定之规格,失去或降低应有功能导致无法正常操作使用或有

减低可靠度之处的缺点。

次要缺点(Minor Defective):

产品项目超出制定之规格,减低使用满意度但不影响其主要功能之正常使用

或可靠度之处的缺点。

注:产品缺点未能涵盖于标准中,但其为缺点事实时,则按上述定义判定。

2.3.2 当允收标准内容与工程文件或客户要求等冲突时,优先采用所列其他指导文件。

2.3.3 FQC依据普通检验II级允收水平MIN:AQL=1.5、MAJ:AQL=0.4、CRI:AQL=0。

2.3.4 OQC依据特殊检验S4级允收水准MIN:AQL=1.5、MAJ:AQL=0.4、CRI:AQL=0。

4.0 名词定义:

PCBA新产品DFM检查表(完整版)

1.选用串口烧录的,记录烧录器、烧录线配件型号,并做好备件 管理; 86 单板烧录/测试 2.串口烧录,必须做可操作性、软件稳定性验证; 3.选用测试点烧录的,必须做烧录工装可操作性,工装稳定性验 证;

87 单板烧录/测试

工装定位柱直径与定位孔是否配合过紧

88 单板烧录/测试 工装压pin位置是否压到元件,禁止使用元件顶部作为压点

点胶位置能否取消,是否存在需点胶的元件没有要求点胶。

82 贴BARCODE 条码标签位置不可覆盖丝印,测试焊盘,后工序作业焊盘。

83 贴BARCODE

粘贴空间是否满足,否则,提出确认

84 贴BARCODE源自是否需要经过二次高温,标签能否承受,如有,提出评估

85 特殊标识

是否有特殊标记要求,如有,SOP重点说明

散热焊盘上有过孔,需提前确认是否存在漏锡、少锡、锡珠的隐

44 PCB过孔

患

SMT元件焊盘需确保热量对称,落在大铜皮上的焊盘,必须设计

45 PCB焊盘

为花焊盘,否则,存在假焊、立碑的隐患。

46 PCB焊盘

焊盘尺寸必须与元件匹配,重点确认QFP,QFN焊盘

一次过炉后,PCB变形量是否满足二次贴片,否则,评估优化设

拼版连接方式优先选择V-CUT槽连接,其次邮票孔或实心吊点, 33 PCB拼版 当V-CUT与邮票孔或实心吊点同时存在时,尽量统一连接方式为

邮票孔或实心吊点;

34

PCB拼版

回流焊后是否存在变形的异常,是否影响二次贴片、波峰焊、分 板等工序。

35

PCB工艺边

贴片元件距离轨道边≥5mm时,可不加工艺边,小于此要求时必 须加工艺边;

68

波峰焊

是否有插装不稳的元件,如有,需提前评估防倾斜工装

PCBA检验标准

检 验 标 准品名全般制定 部门文件编号制定日期版次承认确认作成文件名称PCB Ass'y 检验标准相关联NO.改定日期一.目的明确PCBA的判定标准,确保产品品质符合质量要求二.适用范围此规范适用于玛司特所生产所有产品。

三.权责3.1 生产部:负责依检验标准执行作业及检查。

3.2 FQC:负责依检验标准进行检验并作出判定,不合格品的处理跟踪。

3.3 技 术:负责将标准列入生产SOP并指导作业检查人员。

四.检验条件4.1 检验人员视力要求:裸视或矫正视力1.0以上,无色盲现象。

4.2 检验距离:检验物距眼睛约30cm4.3 检验角度:水平方位45°,上下左右转动15°,扫描整个检测面约5秒钟。

注意做好静电防护4.4 照明亮度要求:检验工位光照度要求800Lux~ 1500Lux4.5 检验方式:目视检查,卡尺/塞规测量;必要时使用放大镜、显微镜等相关工具4.6 ESD防护:凡接触PCBA裸板必需配带静电手环或戴防静电手(指)套。

4.7 检验台面要求:要求桌面干净,桌面无刀片等锋利的工具五.参考文件5.1 本标准参照[IPC-610-D]编制5.2 本标准未提及检验内容,请参考IPC-610-D 1级[通电类电子产品]标准。

5.3 当客户有特殊要求时依客户要求检验判定。

多胶(溢胶)焊盘上有可见的红胶影响焊接侧面偏移(A)大于或等于元件可焊端宽度的50%或焊盘宽度的末端偏移超出焊盘末端焊点宽度(C)小于或等于元件可焊端宽度(W)的50%或焊盘宽度(P)的50%,其中较小者贴片焊点高度焊锡延伸至元件体顶部贴片元件侧面翘起或侧立任何表面有丝印的贴片贴反均不可接受圆柱体贴片末端偏移任何末端偏移(B)超出焊盘贴片元件多贴重叠贴片元件未焊上锡A电极及元件本体均不可破损元件引脚未按照工艺要求整形排插/连接器/散热片/变压器浮高≥0.5mm或影响组装或可能导致铜箔翘起高度小于1.5mm高度≥1.5mm高度≥1.5mm元件本体离散热片应≧0.2mm打胶拉丝脱胶,多胶,少胶均不可接打胶打丝,蜘蛛网状PCB面胶未处理干净或其它脏污元件本体超出PCB板边不可接受(胶量大小参照工艺要求或样6.3 焊锡检验标准空焊针孔/吹孔脱焊连锡(桥接)元件引脚未焊到焊盘上插件元件不允许出现针孔/吹孔元件引脚焊锡脱离焊盘焊锡连接在不同线路之间锡点破裂或有裂缝引脚与焊点有裂痕引脚弯折处的焊锡接触元件体或末端密封处焊接因外力影响而被移动,焊少锡(锡薄)锡尖高度>2mm或对影响装配或与导体之间的间隙小于0.13mm 锡点未形成内弧形仅有很薄的一层锡修剪脚后看不到元件引脚伸出焊点FG上锡要求锡珠安装孔上锡不平影响机械组装焊珠直径大于最小电气间隙或PCB不可出现有可见的烧焦线路宽度或线路长度或焊盘面积减少超过30%丝印字符、零件放置框等模糊或缺损无法辨认或导致与其它标签翘起≥10%或标签起皱但不助焊剂残留且带有黑色杂质或异物,影响外观助焊剂残留在任何电气装配表面(如接地铜箔,金手指等)表面残留了灰尘或颗粒物质,如灰尘,纤维丝,锡渣等在金属表面或部件上生锈或锈斑线路宽度绿油全部脱落通孔安装的PCB板,在焊接后弓曲或扭曲不能超过1.5%PCB不允许爆边现象。

pcba检验标准

pcba检验标准PCBA(Printed Circuit Board Assembly)是指将已经完成印制电路板(PCB)上贴有电子元器件的组装过程。

在PCBA生产过程中,为了保证产品质量和可靠性,需要进行各种检验。

本文将介绍PCBA的常见检验标准及其内容要求。

一、外观检验外观检验主要通过目视观察和使用显微镜等设备来检查PCBA的外观表面。

外观检验的标准包括:1.焊接质量:焊接点是否完整、焊接是否有虚焊、漏焊、锡球、破损等情况。

2.元器件安装质量:元器件是否平整、正立、定位准确、引脚对称等。

3.印刷错误:印刷电路板上的标识、文字、图形是否正确、清晰。

二、电气性能检验电气性能检验是通过使用电气测试设备来评估PCBA的电气特性。

电气性能检验的标准包括:1.引脚连通性:检查PCBA上各元器件引脚的连通性是否良好,避免开路或短路等问题。

2.电压测试:在给定电源电压下,检查PCBA上各电路的电压是否正常,避免电压偏离范围。

3.信号测试:检查PCBA上各信号线路的传输是否正常,避免信号干扰或失真。

三、功能性检验功能性检验是通过应用场景或特定工作负载来评估PCBA的功能和性能。

功能性检验的标准包括:1.开机测试:检查PCBA在通电的情况下是否能够正常启动和运行。

2.通信测试:测试PCBA上的通信接口是否能够正常连接和传输数据。

3.特定工作负载测试:对特定功能模块或处理器进行负载测试,如处理器性能、温度等。

四、环境可靠性检验环境可靠性检验是通过将PCBA置于不同的环境条件下进行测试,以评估其在不同环境下的可靠性和稳定性。

环境可靠性检验的标准包括:1.温度循环测试:将PCBA放置在不同温度下进行循环测试,以模拟实际工作环境中的温度变化。

2.湿度测试:将PCBA放置在高湿度环境下进行测试,以评估其抗潮湿性能。

3.振动和冲击测试:对PCBA进行振动和冲击测试,以评估其抗震性能。

五、安全性检验安全性检验是评估PCBA在使用过程中的电气、机械和环境安全性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

时间

xxx IPQC 每天的工作情况详细(

xxx IQC 每天的工作情况详细(来料xxx 三分厂主检 每天的工作情况详细时间

时间

查记录表、AI/SMT首件记录表审核归档

预防措施报告、产线测试生产不良记录首件检查、关键参数记录、末件检查等

、产线不良品隔离摆放,抽检半成品、成品、产线不良品隔离摆放,抽检半成品、成品

、产线不良品隔离摆放,抽检半成品、详细(SMT/AI)

件检查,检查内容和标准与首件检查一致

查记录表、AI/SMT首件记录表审核归档

抽检记录表单清单台账等核对、首件检查、关键参数记录、末件

,BOM单物料编码与实物物料编码一致,、线束等插件无误,外观检验符合手工

首件检查记录表单业手法,核对焊接岗及波峰焊关键参核对设备关键参数,确认设备正常运

、PCBA成品检验通用标准对送检成品外板成品检验日报表

型号产品需抽检进行老化测试,检验结

格出具返工单,对结单出货产品依据抽

格出具返工单,对结单出货产品依据抽

录台账

、PCBA成品检验通用标准对送检成品外板成品检验日报表

型号产品需抽检进行老化测试,检验结

格出具返工单,对结单出货产品依据抽

格出具返工单,对结单出货产品依据抽

录台账

(来料检验)

用申请单等物料检验资料

命测试、配合研发部门对来料进行特性实验现象及不良原因

合格品判定原因反馈品质主管、生产、

合格品判定原因反馈品质主管、生产、

验结果生成试验报告

帐、仓库物料重新检验合格台帐

况详细(三分厂)

质控点检测岗不良记录表单、AI/SMT换

理方式,跟进IQC处理结果

析原因,制定整改措施,安排IPQC跟进

措施,安排IPQC跟进整改措施落实,监

,安排IPQC跟进整改措施落实,监控整改结际情况制定品质提升目标

制定整改措施,回复客诉报告等。