顶部驱动装置

石油钻井顶驱简介及配件清单

石油钻井顶驱简介及配件清单顶部驱动装置是美国、法国、挪威近20年来相继研制成功、正在推广应用的一种顶部驱动钻井系统。

延续近百年的转盘钻井方式,为世界的石油立下了历史性的巨大功劳,但也有两个突出的矛盾未能得到有效的解决。

其一,由于起下钻不能及时实现循环旋转功能,遇上复杂地层,或是岩屑沉淀,往往造成卡钻。

卡钻成了长期困扰钻井工程技术的问题,我国近千台钻机,每年因卡钻造成的损失数以万计。

其二,由于常规钻机在钻进中依靠转盘带动方钻杆旋转送进,方钻杆的长度限制了钻进深度,故每次只能接单根,因而费工费时效率低,劳动强度大。

而所谓的顶部驱动,则是把钻井动力部分由下边的转盘移动到钻机上部的水龙头处。

它可从井架空间上部直接旋转钻柱,驱动钻具旋转,并沿着井架内专用的导轨向下送进,完成钻柱旋转钻进,循环钻井液,接立根,上卸扣和倒划眼等多种钻井工艺操作。

由于取消了方钻杆,无论是在钻进过程中,还是在起下钻过程中,钻柱可以保持钻井液循环。

因而,由于各种原因引起的遇卡遇阻事故可以得到及时有效的控制和处理。

同时,可以进行立根钻进,大大提高了纯钻进时间,钻井实验表明:这种系统可节省钻井时间20%-25%。

参见图1。

该图表明顶部驱动钻井装置主要有三个部分组成:导轨滑动架总成、水龙头-钻井电机总成和钻杆上卸扣装置总成。

图1 顶部驱动钻井装置系统图随着顶部驱动钻井装置在世界范围内钻机上的大批应用,生产顶部驱动钻井装置的厂家也由当初的美国、挪威扩展到法国、加拿大等4个国家的7家公司。

之后,中国、英国也加入到顶部驱动装置的生产行列。

总之,顶部驱动钻井系统是当今石油钻井自动化中的前沿技术与装备,用于钻斜井、钻高难度的定向井时效果尤为显著。

该设备主要包括以下零部件:东营博锐林特商贸有限公司。

顶部驱动钻井装置

(一)、接立根钻进

(二)、接单根钻进

(三)、起下钻操作

工 作 原 理

(四)、倒划眼操作

/blog/static/10438719320095234577312/ 具体过程可参考:

顶驱钻井装置与常规钻井设备 比较

1、钻井效率明显提高。

A、从钻井到起下钻或从起下钻恢复钻进状态,该装置

5、安全性提高。

A、减少了使用大钳和猫头等,降低了钻井工人作业危 险。 B、减少许多笨重的工作,提高了起升重钻具的安全性。 C、自动吊卡,消除了人工操作吊卡的事故隐患。 D、井控安全性得到大大提高。 E、遥控防喷盒,防止泥浆溅落到钻台上,增加了工作 的安全性。

6、作业时间的比较

7、水平井费用比较

项目 转盘/方钻杆 顶驱装置

起下钻

非生产

纯钻进 日成本,美元 40800 43000

测深,M 机械钻速, m/h 典型钻井的作业时间分配 30% 40% 30% 日进尺 钻2000m所需天数 顶部驱动钻井装置钻井时 间分配

2000 30 240 8.3

2000 30 288 6.9

25%

35%

40%

单井成本,美圆

338640

296700

马达的支撑梁。导轨有单轨和双轨两种。 (三)、钻杆上卸扣装置

整个导向滑车总成沿着导轨与游车导向滑车一起运动。

主要组成部件:

1、扭矩扳手

2、内防喷器和启动器

3、吊环连接器和限扭器 4、吊环倾斜装置

5、旋转头

顶 部 驱 动 装 置 操 作 过 程

/programs/view/r0oIRChug7w

单井用顶驱节约,美圆

41940

8口井用顶驱节约,美圆

顶部驱动钻井装置的结构

顶部驱动钻井装置的结构顶部驱动钻井装置由以下主要部件和附件组成:l)水龙头-钻井马达总成(关键部件之一);2)马达支架/导向滑车总成(关键部件之一);3)钻杆上卸扣装置总成(关键部件之一,它是体现顶部驱动钻井装置最大优点的设备);4)平衡系统;5)冷却系统;6)顶部驱动钻井装置控制系统;7)可选用的附属设备。

第一节水龙头-钻井马达总成水龙头-钻井马达总成是顶部驱动钻井装置的主体部件,见图2-l。

它由水龙头、马达和一级齿轮减速器组成。

钻井水龙头额定载荷是6500 kN;采用串激(或并激)直流电动机立式传动,驱动主轴。

轴上端装有气动刹车(16VC600气离合器)。

当气压为0.62 MPa时,可产生47.5 kN/m的扭矩,用于马达的快速制动。

这是由于主轴带动质量很大的钻具旋转时,旋转体转动惯量大,惯性则大,因此立即刹止,改变运动方式是不易的,故要有气刹车刹止才能克服惯性,制止钻具的旋转运动。

马达轴下伸轴头装有小齿轮(Z=18),与装在主轴上的大齿轮(Z=96)相啮合,主轴下方接钻杆柱,最大转速为430 r/min。

钻井时,当马达电枢电流为1325 A时,间隙尖峰扭矩51.5 kN/m,而当电流为1050A时,连续运转扭矩为39.1kN/m,主轴转速可达180r/min。

由上可见,水龙头-钻井马达总成包括下述主要部件:。

1)钻井马达和制动器(气刹车)2)齿轮箱(变速箱);3)整体水龙头;4)平衡器。

以下将分别对每个部件进行说明。

一、钻井马达在TDS-3S型顶部驱动钻井装置上安装的是1100/1300hp的并激直流钻井马达。

马达配置双头电枢轴和垂直止推轴承。

气刹车用于承受钻柱扭矩,避免马达停车并有利于定向钻井的定向工作。

气刹车由一个远控电磁阀控制。

如需要输出扭矩和齿轮传动比卡片,可参阅用户手册。

二、齿轮箱(变速箱)总成TDS-3S型顶部驱动钻井装置的单速变速箱由下述主要部件组成:1)96齿大齿轮;2)18齿大齿轮;3)上、下箱体;4)主轴/驱动杆;5)马达支座机罩。

顶部驱动装置关键部件检测标准与方法

顶部驱动装置关键部件检测标准与方法摘要:现如今顶部驱动装置已经被广泛应用到我国各大油田开采过程中,尤其在钻井领域发挥着十分重要的作用,也越来越受到广大用户的青睐和关注。

在实际应用过程中,顶部驱动装置性价比较高,但维修成本也比较高昂。

本文主要从顶部驱动装置关键部件检测标准和方法入手,为设备维修工作作出一定的指导,以期可以在一定程度上降低设备维修成本,实现企业经济效益的最大化。

关键词:顶部驱动装置;关键部件;检测标准;方法1引言我国目前油田主要以TDS-8SA顶部驱动装置为主,下文就以此为研究对象分析顶驱装置关键部件检测内容,该设备还包含有旋转适配器(旋转头)、内部IBOP、PH-100管子处理器及双向摆臂系统几项附属设备。

顶部驱动装置大修一般情况下都是在设备已经投入使用较长一段时间之后,结合装置具体使用状况,严格按照相关规范要求对设备进行维修保养。

TDS-8SA顶驱装置通常每隔五年开展一次大修,具体维修内容没有明确界定,需要结合设备具体情况而定。

API规范只是要求对每五年对装置进行一次探伤检查,查看其是否存在损伤或者缺陷,装置电机需要每隔25000小时进行一次大修。

大多数企业都是每五年对设备的密封、主轴、轴承及旋转头进行更换,每大修一次所需要的费用大约为20万美元。

可是根据以往经验,很多时候在更换零部件的时候却发现其状况良好,这就造成了维修成本和工作量的增加。

下文就顶部驱动装置钻井作业的优势和一些关键部件检测方法进行简要分析,通过这些方法可以更加直观判断顶驱装置是否存在故障,为顶驱装置维修工作提供很好的指导,避免了盲目维修现象的出现。

2 顶驱钻井的优势顶部驱动装置的出现,促使我国油田钻井装置取得了很大的进步,其将钻井动力引导至钻具顶部,通过驱动钻具转动实现钻井。

顶驱动力主要包括直流电顶驱、交流电顶驱和液压顶驱三大类。

顶驱装置应用到钻井工作中体现出以下几个方面的优势:一,钻井操作无需再接方钻杆。

在起下钻过程中,钻具和顶驱始终处于连接状态,当遇阻或者是卡钻的时候可以迅速转动钻具,循环钻井液,进一步实施正划眼或者倒划眼操作,从而节省了转盘钻机连接方钻杆和水龙头的时间,而且也不需要将立根卸成单根再实施划眼,大大提高了钻井效率,同时还更好地保证了钻井过程的安全性。

顶驱

中国顶驱

1993年列入总公司重点科研计划,由勘探院 年列入总公司重点科研计划, 年列入总公司重点科研计划 机械所、宝鸡石油机械厂和大港油田承当研究。 机械所、宝鸡石油机械厂和大港油田承当研究。 1995年完成样机。1997年在塔里木 年完成样机。 年在塔里木60501井队 年完成样机 年在塔里木 井队 进行工业实验,适应多种复杂钻井要求, 进行工业实验,适应多种复杂钻井要求,完钻 井深5649m,垂深 井深 ,垂深5369m,水平位移 ,水平位移550m,井 , 斜角70° 该井在试验阶段,起下钻约50次 斜角 °。该井在试验阶段,起下钻约 次, 多次遇阻遇卡, 多次遇阻遇卡,利用顶部驱动装置均能顺利通 过。

主要技术指标: 主要技术指标:名义钻井深度 6000m,最大钩载4500kN, ,最大钩载 , 动力水龙头最大扭矩40kN.m, , 动力水龙头最大扭矩 转速范围0~180r/min,无级调 , 转速范围 速,直流电机最大输出功率 940kW,倾斜背最大倾斜角 , (前倾角30°,后倾角15°), 前倾角 ° 后倾角 ° 回转半径1350mm,最大卸扣 , 回转半径 扭矩80kN.m,上卸扣装置夹 , 扭矩 钻杆范围Φ 钻杆范围Φ89~ Φ216mm(3 ( ½~8 1/2") )

顶部驱动钻井系统

完成钻柱旋转钻进、循环钻井液、接立根、 完成钻柱旋转钻进 、 循环钻井液 、 接立根 、 上卸扣和倒划眼 等多种钻井操作, 如图15所示 等多种钻井操作 , 如图 15所示。 顶部驱动钻井系统主要由以 所示。 下三部分组成: 下三部分组成: (1).导向滑车总成 (2).水龙头——钻井马达总成 水龙头——钻井马达总成 (3).钻杆上卸扣装置总成 该系统是当前钻井设备自动化发展更新的突出阶段成果之 一。实践表明,该系统可节省钻井时间20%~25%,并可预防 实践表明,该系统可节省钻井时间20% 25% 卡钻事故的发生,用于钻斜井、 卡钻事故的发生 , 用于钻斜井 、 高难度定向井时经济效果尤 为显著。 为显著。

顶部驱动钻井装置

冷却系统

冷却系统用于对顶部驱动钻井装置进 行散热和润滑。

冷却系统还需要具备较高的可靠性和 耐久性,以确保装置的正常运行和使 用寿命。

它通常包括润滑油、冷却液等介质, 能够有效地降低装置在工作过程中的 温度 钻孔上方,以便进行更换或调整。

它通常包括电动或液压驱动的升 降机构,能够快速、准确地完成

海洋工程

在海洋工程建设中,顶部驱动钻 井装置可用于安装桩基、导管架 等结构,确保工程结构的稳定性

和安全性。

其他应用领域

地热能开发

在开发地热能源的过程中,顶部 驱动钻井装置可用于钻取地热井 ,为地热发电和供暖提供热源。

地下水开发

在地下水资源开发中,顶部驱动 钻井装置可用于钻取水井,为农 业灌溉、工业用水和生活供水提 供水源。

对损坏的部件进行修复或更换,恢复设备的正常功能。

预防措施

针对设备常见的故障,采取预防措施,减少设备故障 的发生。

谢谢

THANKS

电源供电

电机接通电源后开始工作。

钻头旋转

减速器驱动钻头旋转,实现钻孔作业。

减速器传动

电机通过减速器将高速旋转转化为低速大 扭矩输出。

历史与发展

历史

顶部驱动钻井装置最早起源于20世纪初,但直到20世纪末才开始广泛应用于石 油和天然气钻探领域。

发展

随着技术的不断进步,顶部驱动钻井装置在性能、稳定性和安全性方面得到了 不断提升和完善。未来,该装置将继续朝着更加高效、智能和自动化的方向发 展。

顶部驱动钻井装置能够提供连续的钻头旋 转,提高了钻井效率。

稳定性

安全性

该装置具有稳定的旋转和推进力,减少了 钻孔偏差和故障。

顶部驱动钻井装置具有完善的安全保护功 能,降低了操作风险。

顶部驱动钻井装置介绍

一、下管套 顶部驱动钻井装置配用500~750 t 吊环和足够额定提升能力的游动滑车, 就能进行额定重量500~650 t的下套 管作业。为留有足够的空间装水龙头, 必须使用4.6 m的长吊环。 将一段泥浆软管线同钻杆上卸扣装 置保护接头相连,下套管过程中可控 制远控内防喷器的开启与关闭,实现 套管的灌浆。 如果需要,也可使用悬挂在顶部驱 动钻井装置外侧的游动滑车和大钩, 配用Varco BJ规定吊卡和适当的游动 设备,按常规方法下套管。顶部驱动 钻井装置起下套管装置如图3—5所示。

3、下钻划眼。顶部驱动钻井装置具有不接方钻杆钻过砂 桥和缩径点的能力。

4、节省定向钻进时间。该装置可以通过28米立根钻进、循 环,这样就相应的减少了井下马达定向的时间。

5、人员安全。顶部驱动钻井装置,是钻井机械操作自 动化的标志性产品,终于将钻井工人从繁重的体力劳动中 解救出来。接单根的次数减少了2/3,并且由于其自动化 的程度高,从而大大减少了作业者工作的危险程度,进而 大大降低了事故的发生率。

四、顶部驱动装置操作过程

一、接立根钻进

接立根钻进是顶部驱动钻井装置普遍采用的方式。 采用立根钻进方法很多。对钻从式井的轨道钻机和可 带立根运移的钻机,钻杆立根可立在井架上不动,留 待下一口井接立根钻进使用。若没有立根,推荐两种 接立根方法:一是下钻时留下一些立根竖在井架上不 动,接单根下钻到底,用留下的立根钻完钻头进尺; 二是在钻进期间或休闲时,在小鼠洞内接立根。为安 全起见,小鼠洞最好垂直,以保证在垂直平面内对扣, 简化接扣程序。还应当注意接头只要旋进钻柱母扣即 可,因为顶部驱动钻井钻井马达还要施加紧扣扭矩上 接头。

二、接单根钻进 通常在两种情况需要接单根钻进。一种是新开钻井,井架中 没有接好的立根;另一种是利用井下马达造斜时每9.4 m必须 测一次斜。吊环倾斜装置将吊卡推向小鼠洞提起单根,从而保 证了接单根的安全,提高了接单根钻进的效率。接单根钻进程 序如下:

顶驱介绍

使用维护

国际工程公司装备部

主要ห้องสมุดไป่ตู้容

一. 二.

三.

四. 五. 六. 七.

八.

顶驱装置的定义 概述 顶驱装置的主要优点 顶驱装置的分类 顶驱装置的主要技术参数 VARCO顶驱的组成 顶驱的安装调试 顶驱的维护保养

一、顶驱装置的定义

顶部驱动装置(top drive drilling system) 石油钻机用驱动装置,由动力水龙头 和管子处理装置等组成,能驱动钻柱旋 转并具有旋紧或松开钻柱接头的功能, 可以沿导轨上下移动(也可前移), 完成钻井作业(也可在小鼠洞作业) 的装置。

Chopper Unit截波系统

DC Bus Bars 直流母线

Cables from DC Bus to Chopper Unit 直流母线到截波器的电缆

Chopper Unit 截波系统

Status Lights and Trip Contact 指示灯

Cables from Chopper Unit to Breaking Resistor 截波系统到制动电阻的电缆

780 VDC

Electronics Box 电控箱 CUVC and CBP cards CUVC和CBP卡

PSU2 Board PSU2板

AC Power Source

PLC Profibus Cable PLC总线

Inverter Controller 逆变器

Variable Frequency Drive变频驱动

5、管子处理装置

是顶部驱动装置的重要部 分之一,可以大大提高钻井 作业的自动化程度。 主要部件 背钳 IBOP 倾斜机构 回转机构 吊环 吊卡

6、旋转头/旋转吊环联接环

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

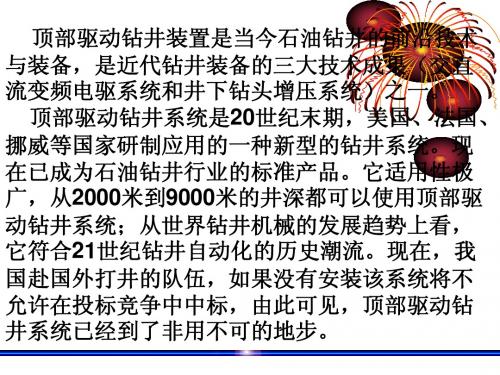

顶驱的全称为顶部驱动钻井装置TDS(TOP DRIVE DRILLING SYSTEM),是美国、法国、挪威近20年来相继研制成功的一种顶部驱动钻井系统。

它可从井架上部空间直接旋转钻杆,沿专用导轨向下送进,完成钻杆旋转钻进,循环钻井液,接立柱,上卸扣和倒划眼等多种钻井操作。

该系统显著提高了钻井作业的能力和效率,并已成为石油钻井行业的标准产品。

自20世纪80年代初开始研制,现在已发展为最先进的整体顶部驱动钻井装置IDS(INTEGRATED TOP DRIVE DRILLING SYSTEM),是当前钻井设备自动化发展更新的突出阶段成

果之一。

顶部驱动装置的出现,使得传统的转盘钻井法发生了变革,诞生了顶部驱动钻井方法。

该方法在1000多台海洋钻机和特殊陆地钻机上的成功使用,得到了使用者和市场的认同。

它的重要意义是促进了海上和陆地钻井技术自动化的进步;其另一个意义则在于:顶部驱动钻井使用自动化接单根起下钻设备,从而不必要再试制和研究始于20世纪60年代的方钻杆接单根方法。

顶部驱动钻井装置的旋转钻柱和接卸钻杆立根更为有效的方法。

该装置可起下28M立柱,减少了钻井时三分之一的上卸扣操作。

它可以在不影响现有设备

的条件下提供比转盘更大的旋转动力,可以连续起下钻、循环、旋转和下套管,还可以使被卡钻杆倒划眼。

优点:

作为当前最新的钻井方式,有许多不同于方钻杆钻井的优点。

同以前的方法相比,顶部驱动钻井装置还有一些特定优点:

1.节省接单根时间

顶部驱动钻井装置不使用方钻杆,不受方钻杆长度限制,避免了钻进9米左右接单根的麻烦。

取而代之的是利用立柱钻进,大大节省了接单根的时间,从而节约了钻井时间。

2.倒划眼防止卡钻

顶部驱动钻井装置具有使用28米立柱倒划眼的能力,可在不增加起钻时间的前提下,顺利地循环和旋转将钻具提出井眼。

在定向钻井过程中,可以大幅度地减少起钻总时间。

3.下钻划眼

顶部驱动钻井装置具有不解接方钻杆钻过砂桥和缩径点的能力。

使用顶部驱动钻井装置下钻时,可在数秒内接好钻柱,立刻划眼,从而减少卡钻的危险。

4.人员安全

顶部驱动钻井装置可减少接单根次数2/3,从而降低了事故发生率。

接单根只需要打背钳。

钻杆上卸扣装置总成上的倾斜装置可以使吊环、吊卡向下摆至鼠洞,大大减少了人员工作的危险程度。

5.设备安全

顶部驱动钻井装置采用马达旋转上扣,上扣平稳,并可从扭矩表上观察上扣扭矩,避免上扣扭矩过盈或不足。

钻井最大扭矩的设定,使钻井中出现蹩钻扭矩

超过设定范围时马达会自动停止旋转,待调整钻井参数后再正常钻进,避免设备超负荷长时间运转。

顶驱的发展、组成元件、性能特点:

多年来,石油钻井一直是依靠钻机的转盘带动方钻杆和钻具、钻头旋转进行钻井作业的。

近年来,随着钻井装备技术的不断发展,为了更好地满足钻特殊工艺井的需要,20世纪80年代,国外研制出一种将水龙头与马达相结合,在井架空间的上部带动钻具、钻头旋转,并可沿井架内安放的导轨向下送进的钻井装置,同时配备了钻杆的上、卸丝扣装置,可完成井下钻柱旋转、循环钻井液、钻杆上卸、起下钻、边起下边转动等操作。

因该装置在钻机的游动滑车之下,驱动的位置比原转盘位置要高,所以称之为顶部驱动钻井装置。

顶部驱动钻井装置可接立柱(三根钻杆组成一根立柱)钻进,省去了转盘钻井时接、卸方钻杆的常规操作,节约钻井时间20%~25%,同时,减轻了工人劳动强度,减少了操作者的人身事故。

使用顶部驱动装置钻井时,在起下钻具的同时可循环钻井液、转动钻具,有利钻井中井下复杂情况和事故的处理,对深井、特殊工艺井的钻井施工非常有利。

顶部驱动装置钻井使钻机的钻台面貌为之一新,为今后实现自动化钻井创造了条件。

目前国内外的深井钻机、海洋及浅海石油钻井平台、施工特殊工艺井的钻机大多配备了顶部驱动钻井装置。

1993年,国内开始了顶部驱动装置的研究工作,1996年完成了顶部驱动装置样机的台架试验。

1997年,宝鸡石油机械厂生产出了DQ60D型顶部驱动装置,在塔里木油田钻井队使用后现已批量生产。

截至2004年我国在用的顶部驱动钻井装置大约有150台左右。

顶部驱动钻井装置有以下主要部件和附件构成:

l)水龙头-钻井马达总成(关键部件之一);

2)马达支架/导向滑车总成(关键部件之一);

3)钻杆上卸扣装置总成(关键部件之一,它是体现顶部驱动钻井装置最大优点的设备);

4)平衡系统;

5)冷却系统;

6)顶部驱动钻井装置控制系统;

7)可选用的附属设备。

其中水龙头-钻井马达总成包括下述主要部件:

1)钻井马达和制动器(气刹车)

2)齿轮箱(变速箱);

3)整体水龙头;

4)平衡器。

顶部驱动钻井装的性能特点:

·在钻井过程中可在任意位置提起钻具划眼循环,清洗井眼,有效地避免卡钻等事故发生。

起下钻过程中遇卡或遇阻可迅速使顶驱接上钻具,循环泥浆进行划眼作业。

·用立根钻进,减少2/3上卸扣工作量。

·在下套管时,借助于吊环倾斜机构抓取套管,在上扣时顶驱有扶正作用,可避免乱扣、错扣,大大提高下套管速度。

·在憋钻时,可用刹车机构刹住钻具,慢慢释放,防止钻具迅速反弹,以防损坏钻具或脱扣。

·在定向钻进中,可用刹车机构刹住顶驱主轴,进行定向造斜。

·在井涌、井喷时,在井架内任意高度可迅速关闭内防喷器。

·由于不使用转盘,提高了井口操作时的安全性。

·借助于倾斜臂和旋转头的作用,井口上卸扣作业和二层台作业的体力劳动强度大大减轻。

·在稳斜段钻进时,可随意提动钻具,避免岩屑沉积。

·利用立根钻进,可实现连续长筒取芯达27米。

其结构特点:

·简便的安装移运性能。

·具有较大的卸扣能力。

·导轨安装与拆卸检修方便,具有互换性能。

·顶驱体可通过过渡环直接与游车连接,减少整个装置的工作高度。

·液压控制的旋转头装置,可带动吊环倾斜机构旋转360º,并有级锁紧。

·高强度的齿轮减速传动。

·钻井和起下钻采用不同的负荷通道,延长主轴承的使用寿命。

·背钳采用四点浮动夹持,提高了背钳的夹持能力,减少了对钻具的损伤。

·采用液压浮动油缸平衡顶驱主体自重,可在上卸扣作业时保护钻具接头丝扣。