高碳铬铁渣

高碳铬铁冶炼中硅行为的

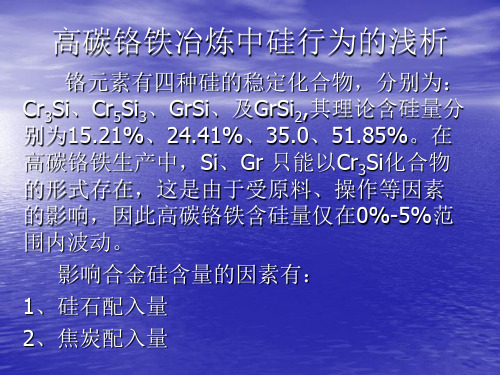

二、焦炭配入量对合金硅的影响

•

焦炭作为高碳铬铁冶炼的还原剂,一般 随着炉料中焦炭配入量的增加,合金硅量 上升。因为焦炭配入量的增加有利于提高 炉温和二氧化硅与碳的反应,还原出来的 硅量一部分取代合金中的碳。 • 但如果在硅石的配入量没打到理想的硅 石配入量时,增加焦炭到一定程度合金硅 量将不再增加。

高碳铬铁冶炼中硅行为的浅析

铬元素有四种硅的稳定化合物,分别为: Cr3Si、Cr5Si3、GrSi、及GrSi2,其理论含硅量分 别为15.21%、24.41%、35.0、51.85%。在 高碳铬铁生产中,Si、Gr 只能以Cr3Si化合物 的形式存在,这是由于受原料、操作等因素 的影响,因此高碳铬铁含硅量仅在0%-5%范 围内波动。 影响合金硅含量的因素有: 1、硅石配入量 2、焦炭配入量

五、渣型对合金含硅量的影响

• 高碳铬铁冶炼的调渣方法,一是通过不同

铬铁的搭配,以铬矿自然成分调整渣型; 二是配入适量的造渣材料。两种方法对合 金含硅量的影响大不一样,前者是铬矿特 性的影响,而后者主要是炉渣特性的影响。 • 随着白云石或石灰石的增加,合金中的含 硅量下降。

3、铬矿特性 4、合金含碳量 5、渣型 6、其他因素

一、硅石配入量对合金含硅量的影 响

在高碳铬铁冶炼过程中,一般用熔剂硅石来调节渣型。 对于每种铬矿冶炼高碳铬铁来说,由于他们的自然渣型各 不相同,必然有一种合适的渣型与之相对,同时有一个最 佳的硅石配入量与子相对应。 当需要提合金硅是通过加硅石来实现时,前期随着硅石 量的配入,合金硅也随之上升,当硅石配入到最佳硅石配 入量时合金硅增加到极限。继续增加硅石的配入量将导致 炉渣熔点的下降,虽然二氧化硅的活度增加,但是反应所 需温度达不到还原二氧化硅的温度,合金中硅含量反而下 降。

高碳铬铁配料计算方法(精编文档).doc

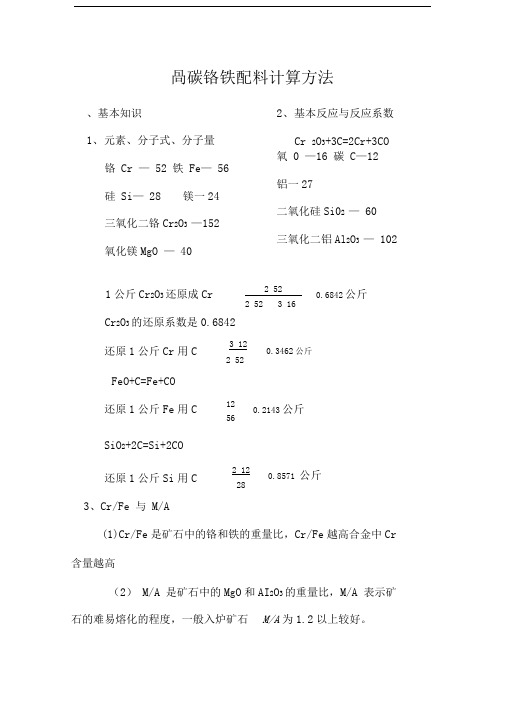

【最新整理,下载后即可编辑】高碳铬铁配料计算方法一、基本知识1、元素、分子式、分子量铬Cr —52 铁Fe —56 氧O —16 碳C —12硅Si —28 三氧化二铬Cr 2O 3—152 二氧化硅SiO 2—60氧化镁MgO 三氧化二铝Al 2O 32、基本反应与反应系数Cr 2O 3+3C=2Cr+3CO1公斤Cr 2O 3还原成Cr =)0.6842公斤 Cr 2O 3的还系数是还原1公斤Cr 用 =)0.3462公斤 FeO+C=Fe+CO还原1公斤Fe 用C =)0.2143公斤SiO 2+2C=Si+2CO还原1公斤Si 用C =)0.8571公斤3、Cr/Fe 与M/A(1)Cr/Fe 是矿石中的铬和铁的重量比,Cr/Fe 越高合金中Cr 含量越高。

(2)M/A 是矿石中的MgO 和Al 2O 3的重量比,M/A 表示矿石的难易熔化的程度,一般入炉矿石M/A 为1.2以上较好。

二、计算条件1、焦炭利用率90%2、铬矿中Cr 还原率95%3、铬矿中Fe 还原率98%4、合金中C9%,Si0.5%三、原料成份举例说明:铬矿含水4.5%焦炭固定碳83.7%,灰份14.8%,挥发分1.5%,含水8.2%主要成分表按100公斤干铬矿(104.5公斤铬矿)计算(1)合金重量和成份100公斤干铬矿中含Cr ,100×0.2826=28.26公斤进入合金的Cr 为28.26×0.95=26.85公斤进入合金中的Fe 为100×0.1013×0.98=9.93公斤合金中铬和铁占总重量的百分比是(100-9-0.5)%=90.5%合金重量为(26.85-9.93)÷0.905=40.64公斤合金成分为:还原26.85公斤Cr 用C :26.85 =)0.3462=9.30公斤还原9.93公斤Fe 用C :9.93 =)0.2143=2.13公斤还原0.2公斤Si 用C :0.2 =)0.8571=0.17公斤60合金增C : 3.66公斤 总用C 量是:9.30+2.13+0.17+3.66=15.26公斤入炉C :15.26÷0.9=16.96公斤入炉干焦炭:16.96÷0.837=20.26公斤入炉焦炭:20.26÷(1-0.082)=22.07公斤(3)硅石配入量计算加硅石前的炉渣成分SiO 2:来自矿石:100×0.1145=11.45公斤来自焦炭20.26×0.148×0.458=1.37公斤进入合金:0.2 =0.43公斤SiO 2含量是公斤Al 2O 3:来自矿石:100×0.1218=12.18公斤来自焦炭:20.26×0.148×0.309=0.93公斤Al 2O 3含量是12.18+0.93=13.11公斤MgO :来自矿石:100×0.1932=19.32公斤来自焦炭:20.26×0.148×0.0172=0.05公斤MgO 含量是19.32+0.05=19.37公斤这样,Al 2O 3与MgO 含量的和是13.11+19.37=32.48公斤A-M 二元系中Al 2O 3 =40%MgO =60%在A-M-S 的点自顶点作连线交1700℃温度线,再作平行线与右边相交于SiO 2=34%的点。

高碳铬铁配料计算方法

咼碳铬铁配料计算方法、基本知识1、 元素、分子式、分子量铬 Cr — 52 铁 Fe — 56 硅 Si — 28镁一24三氧化二铬Cr 2O 3 —152氧化镁MgO — 402、 基本反应与反应系数 Cr 2O 3+3C=2Cr+3CO 氧 0 —16 碳 C —12铝一27二氧化硅Si02 — 60三氧化二铝Al 2O 3 — 102Cr 2O 3的还原系数是0.6842FeO+C=Fe+CO3、Cr/Fe 与 M/A(1)Cr/Fe 是矿石中的铬和铁的重量比,Cr/Fe 越高合金中Cr含量越高(2) M/A 是矿石中的MgO 和AI 2O 3的重量比,M/A 表示矿石的难易熔化的程度,一般入炉矿石 M/A 为1.2以上较好。

1公斤Cr 2O 3还原成Cr 2 52 2 523 160.6842公斤还原1公斤Cr 用C3 12 2 520.3462公斤还原1公斤Fe 用C12 560.2143公斤SiO 2+2C=Si+2CO还原1公斤Si 用C2 12 280.8571 公斤二、计算条件1、焦炭利用率90%2、铬矿中Cr还原率95%3、铬矿中Fe还原率98%4、合金中C9%,Si0.5%三、原料成份举例说明:铬矿含水4.5%焦炭固定碳83.7%,灰份14.8%,挥发分1.5%,含水8.2% 主要成分表四、配料计算按100公斤干铬矿(104.5公斤铬矿)计算(1 )合金重量和成份100公斤干铬矿中含Cr, 100 X0.2826=28.26 公斤进入合金的Cr为28.26 X0.95=26.85 公斤进入合金中的Fe 为100 X0.1013 X0.98=9.93 公斤 合金中铬和铁占总重量的百分比是(100-9-0.5 ) %=90.5%合金重量为(26.85-9.93 )+0.905=40.64 公斤合金成分为:(2)焦炭需要量的计算3.66公斤总用 C 量是:9.30+2.13+0.17+3.66=15.26 公斤 入炉 C : 15.26 -^0.9=16.96 公斤 入炉干焦炭:16.96 -0.837=20.26 公斤 入炉焦炭:20.26 +(1-0.082)=22.07 公斤 (3 )硅石配入量计算还原26.85公斤Cr 用C : 26.85 3 12 2 52 9.30公斤还原9.93公斤Fe 用C :9.9312 56 2.13 公斤还原0.2公斤Si 用C :0.22 12 280.17公斤合金增C :加硅石前的炉渣成分SiO2:来自矿石:100 X0.1145=11.45 公斤来自焦炭20.26 X0.148 X0.458=1.37 公斤进入合金:0.2 600.43公斤28SiO2 含量是11.45+1.37-0.43=12.39 公斤Al 2O3:来自矿石:100 X0.1218=12.18公斤来自焦炭:20.26 X0.148 X0.309=0.93 公斤Al 2O 3 含量是12.18+0.93=13.11 公斤MgO :来自矿石:100 X0.1932=19.32 公斤来自焦炭:20.26 X0.148 X0.0172=0.05 公斤MgO 含量是19.32+0.05=19.37 公斤这样,AI2O3与MgO 含量的和是13.11 + 19.37=32.48 公斤13 11A-M 二元系中AI2O3: ―.— = 40%32.48MgO 髦=6°%在A-M-S 三元相图找出AI2O340%的点自顶点作连线交1700 C温度线,再作平行线与右边相交于SiO2=34%的点。

高碳铬铁合金渣骨料与常规人工骨料性能比较研究

高碳铬铁合金渣骨料与常规人工骨料性能比较研究摘要:本文以水工混凝土相关规范将合金渣作为骨料进行检测,将合金渣与常规人工骨料进行物理性能、化学性能及其他化学性能进行比较研究,确定合金渣作为骨料运用的可行性,验证合金渣作为骨料应用于水工混凝土的可行性试验研究,以供参考。

关键词:合金渣骨料人工骨料材料性能比较一、前言高碳铬铁合金渣(以下简称合金渣)是采用埋弧电炉还原法生产高碳铬合金时排出的熔体,经渣盘凝固、自然冷却,机械破碎或跳汰法选别含铬矿物后产生的。

外观上,合金渣绝大部分呈灰黑色,极少量为铁锈红色或紫红色。

由于是在自然条件下冷却,大部分颗料表面形成了不同程度的孔状结构,但质地非常坚硬,合理的利用可有效提高铬铁废渣资源利用率,防止因大量废渣对生态环境造成的污染,具有广阔应用前景。

二、高碳铬铁合金渣骨料与常规人工骨料的物理性能研究本次研究采用的骨料分别为四川省乐山市金口河区鑫河有限公司生产的高碳铬铁合金渣和四川省乐山市金口河区枕头坝一级水电站砂石筛分系统生产的玄武岩人工骨料,合金渣和玄武岩骨料均采用水工混凝土用骨料的的标准进行制备。

通过对量种骨料的比较试验,人工骨料的饱和面干表观密度2700 kg/m3 ~2770kg/m3 之间,,吸水率为0.49%~1.6 kg/m3 之间,,堆积密度在1400 kg/m3~1680kg/m3 之间,超逊径最大为8.0%,含泥量最大值为0.4%,针片状最大值为8%,泥块含量为0%,压碎指标为4.3%。

铬矿渣的饱和面干表观密度2620kg/m3 ~3140kg/m3 之间,,吸水率为1.30%~1.46 kg/m3 之间,,堆积密度在1340kg/m3~1610kg/m3 之间,超逊径最大为8.0%,含泥量最大值为0.3%,针片状最大值为1%,泥块含量为0%,压碎指标为12.3%。

人工砂的细度模数为2.69,合金渣的细度模数为2.36。

对照《水工混凝土施工规范》技术标准要求结合以上试验数据结果进行分析:1)两种砂颗粒级配基本一致,合金渣砂饱和面干表观密度明显比常规骨料大得多,其它指标均与人工砂相差不大,都满足水工混凝土用骨料技术要求。

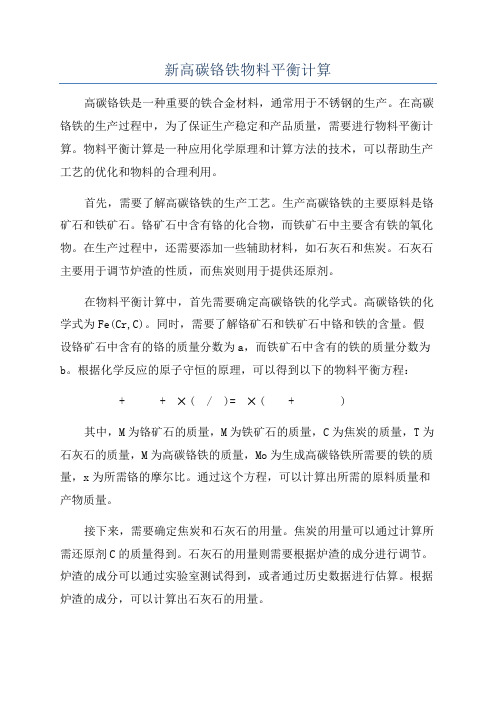

新高碳铬铁物料平衡计算

新高碳铬铁物料平衡计算高碳铬铁是一种重要的铁合金材料,通常用于不锈钢的生产。

在高碳铬铁的生产过程中,为了保证生产稳定和产品质量,需要进行物料平衡计算。

物料平衡计算是一种应用化学原理和计算方法的技术,可以帮助生产工艺的优化和物料的合理利用。

首先,需要了解高碳铬铁的生产工艺。

生产高碳铬铁的主要原料是铬矿石和铁矿石。

铬矿石中含有铬的化合物,而铁矿石中主要含有铁的氧化物。

在生产过程中,还需要添加一些辅助材料,如石灰石和焦炭。

石灰石主要用于调节炉渣的性质,而焦炭则用于提供还原剂。

在物料平衡计算中,首先需要确定高碳铬铁的化学式。

高碳铬铁的化学式为Fe(Cr,C)。

同时,需要了解铬矿石和铁矿石中铬和铁的含量。

假设铬矿石中含有的铬的质量分数为a,而铁矿石中含有的铁的质量分数为b。

根据化学反应的原子守恒的原理,可以得到以下的物料平衡方程:aaa+aaa+a⨉(a/a)=a⨉(aa+aaaa)其中,M为铬矿石的质量,M为铁矿石的质量,C为焦炭的质量,T为石灰石的质量,M为高碳铬铁的质量,Mo为生成高碳铬铁所需要的铁的质量,x为所需铬的摩尔比。

通过这个方程,可以计算出所需的原料质量和产物质量。

接下来,需要确定焦炭和石灰石的用量。

焦炭的用量可以通过计算所需还原剂C的质量得到。

石灰石的用量则需要根据炉渣的成分进行调节。

炉渣的成分可以通过实验室测试得到,或者通过历史数据进行估算。

根据炉渣的成分,可以计算出石灰石的用量。

最后,需要计算出副产物的质量和化学成分。

高碳铬铁的生产过程中,会有一部分铬在炉渣中除去。

通过炉渣的质量和成分,可以计算出除铬的副产物的质量。

同时,炉渣中还可能含有其他化合物,需要进一步分析。

总之,物料平衡计算是高碳铬铁生产过程中的一项重要工作。

通过化学原理和计算方法,可以帮助生产工艺的优化和物料的合理利用。

物料平衡计算需要考虑原料的质量和化学成分,反应方程的平衡,以及副产物的生成和质量。

通过这些计算,可以实现高碳铬铁生产过程的稳定和产品质量的提高。

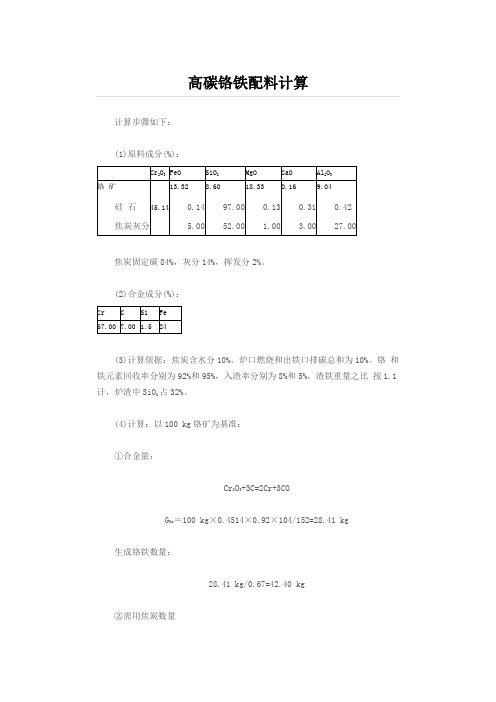

高铬配料计算

高碳铬铁配料计算计算步骤如下:(1)原料成分(%):焦炭固定碳84%,灰分14%,挥发分2%。

(2)合金成分(%):(3)计算依据:焦炭含水分10%,炉口燃烧和出铁口排碳总和为10%。

铬和铁元素回收率分别为92%和95%,入渣率分别为8%和5%,渣铁重量之比按1.1计,炉渣中SiO2占32%。

(4)计算:以100 kg铬矿为基准:①合金量:Cr2O3+3C=2Cr+3COG Cr=100 kg×0.4514×0.92×104/152=28.41 kg生成铬铁数量:28.41 kg/0.67=42.40 kg②需用焦炭数量还原Cr2O3用碳量:Cr2O3+3C=2Cr+3COG C=100 kg×0.4514×0.92×36/152=9.84 kg 还原FeO用碳量:FeO+C=Fe+COG C=100 kg×0.1332×0.95×12/72=2.109 kg 还原SiO2用碳量:SiO2+2C=Si+2COG C=42.40 kg×0.015×24/28=0.545 kg合金增碳:G C=42.40 kg×0.07=2.97 kg碳总消耗量:G C=(9.84+2.109+0.545+2.97)kg=15.464 kg 折合成原料中焦炭数量:G(焦炭)=15.464 kg/(0.84×0.9×0.9)=22.728 kg ③硅石用量:还原反应消耗:G SiO2=42.40 kg×0.15×60/28=1.36 kg进入炉渣中SiO2数量:G SiO2=42.40 kg×1.1×0.32=14.92 kg焦炭带入SiO2:G SiO2=22.728 kg×0.14×0.52×0.9×0.9=1.34 kg 矿石带入SiO2:G SiO2=100 kg×0.084=8.4 kg应补加SiO2的数量:G SiO2=(1.36+14.92-1.34-8.4) kg=6.54 kg折合成硅石量:G硅石=6.54 kg/0.97=6.74 kg炉料组成:铬矿 100 kg,硅石 6.74 kg,焦炭 22.728 kg。

高碳铬铁基本知识介绍

高碳铬铁基本知识介绍铬是有光泽的灰色金属,密度,熔点1857℃,沸点2672℃,有延展性,但含氧、氢、碳和氮等杂质时变得硬而脆;铬的化学性质不活泼,常温下对氧和水汽都是稳定的,铬在高于600℃时开始和氧发生反应,但当表面生成氧化膜以后,反应便缓慢,当加热到1200℃时,氧化膜被破坏,反应重新变快;高温下,铬与氮、碳、硫发生反应;铬在常温下就能和氟作用;铬能溶于盐酸、硫酸和高氯酸,遇硝酸后钝化,不再与酸反应;铬能与镁、钛、钨、锆、钒、镍、钽、钇形成合金;铬及其合金具有强抗腐蚀能力;在自然界中目前已发现的含铬矿物约有50余种,分别属于氧化物类、铬酸盐类和硅酸盐类;此外还有少数氢氧化物、碘酸盐、氮化物和硫化物;其中氮化铬和硫化铬矿物只见于陨石中;具有工业价值的铬矿物都属于铬尖晶石类矿物,它们的化学通式为Mg、Fe2+Cr、Al、Fe3+2O4或Mg、Fe2+OCr、Al、Fe3+2O3,其Cr2O3含量为18%~62%;常见的铬矿物有:1铬铁矿,化学成分为Mg、FeCr2O4,介于亚铁铬铁矿FeCr2O4,含FeO %、Cr2O3 %与镁铬铁矿MgCr2O4,含Mg %、Cr2O3 %之间,通常有人将亚铁铬铁矿和镁铬铁矿也都称为铬铁矿;铬铁矿为等轴晶系,晶体呈细小的八面体,通常呈粒状和致密块状集合体,颜色为黑色,条痕呈褐色,半金属光泽,硬度,密度~,具弱磁性;铬铁矿是岩浆成因矿物,产于超基性岩中,当含矿岩石遭受风化破坏后,铬铁矿常转入砂矿中;铬铁矿是炼铬的最主要的矿物原料,富含铁的劣质矿石可作高级耐火材料;2富铬类晶石,又称铬铁尖晶石或铝铬铁矿,化学成分为FeCr,Al2O4,含Cr2O3 32%~38%;3 硬铬尖晶石,化学成分为Mg、FeCr、Al2O4,含Cr2O3 32%~50%;富铬类晶石和硬铬尖晶石的形态、物理性质、成因、产状及用途与铬铁矿相同;工业生产金属铬的方法有铝还原法、硅还原法、碳还原法和电解法;铬是重要的战略物资之一,由于它具有质硬、耐磨、耐高温、抗腐蚀等特性,在冶金工业、耐火材料和化学工业中得到了广泛的应用;在冶金工业中,铬铁矿主要用来生产铬铁合金和金属铬;铬铁合金作为钢的添加料生产多种高强度、抗腐蚀、耐磨、耐高温、耐氧化的特种钢,如不锈钢、耐酸钢、耐热钢、滚珠轴承钢、弹簧钢、工具钢等;金属铬主要用于与钴、镍、钨等元素冶炼特种合金;这些特种钢和特种合金是航空、宇航、汽车、造船以及国防工业生产枪炮、导弹、火箭、舰艇等不可缺少的材料;在耐火材料中,铬铁矿用来制造铬砖、铬镁砖和其他特殊耐火材料;铬铁矿在化学工业主要用来生产重铬酸钠,进而制取其他铬化合物,用于颜料、纺织、电镀、制革等工业,还可制作催化剂和触媒剂等;我国已查明的铬铁矿区分布于全国13个省、市、自治区;其中以西藏的储量为最多,其次是内蒙古、新疆、甘肃,其余北京、青海、河北、吉林、湖北、陕西、山西、四川、云南等9个省的储量较少;我国铬铁矿的矿床规模较小,分布区域不均衡,开发利用条件较差;铬铁矿是我国的短缺矿种,储量少且产量低,每年消费量的80%以上依靠进口;高碳铬铁别名:高碳铬铁又称大眼铬自然属性:自然块,每块重量不得大于15公斤,尺寸小于2020mm的铬铁块的重量不得超过铬铁总重量的5%;牌号:高铬以50%含铬量作为基准量考核单位状态:自然块,每块重量不得大于15公斤,尺寸小于2020mm的铬铁块的重量不得超过铬铁总重量的5%;国标标准:GB/T5683-1987包装:根据需方要求,可以采用散装、袋装和桶装;产地:吉林、营口、内蒙古、山西、四川等注意事项:材质、粒度铬铁以50%含铬量作为基准量考核单位;应用领域:铬铁是生产不锈钢的最重要的原料,主要应用于生产不锈钢、滚珠轴承钢、工具钢、渗氮钢、热强钢、调质钢、渗碳钢和耐氢钢,这是由于铬在不锈钢中的起决定作用,决定不锈钢性属的元素只有一种,这就是铬,每种不锈钢都一定含有一定数量的铬;不锈钢的耐蚀性主要来源于铬;实验证明,只有含铬量超过12%时钢的耐蚀性能才会大大提高,因此,不锈钢中的含铬量一般均不低于12%;所以铬铁矿的供需状况是和不锈钢市场的供需状况息息相关的;高碳铬铁的原料:高碳铬铁的原料有铬矿、焦炭和硅石;铬矿中Cr2O3≥40%,Cr2O3/∑FeO≥,S<%,P<%,MgO和Al2O3含量不能过高,粒度10~70mm,如是难熔矿,粒度应适当小些;焦炭要求含固定碳不小于84%,灰分小于15%,S<%,粒度3~20mm;硅石要求含SiO2≥97%,Al2O3≤%,热稳定性能好,不带泥土,粒度20~80mm;高碳铬铁的物理性质:铬铁应呈块状,每块重量不得大于15kg,尺寸小于20×20mm铬铁块的重量不超过铬铁总重量的5%需方对粒度有特殊要求时,由供需双方另行商定;铬铁的内部及其表面不得有肉眼显见的非金属夹杂物,但铸锭表面涂料不净时,允许其少量存在;取样化验方式:大堆验证取样:批量不足10吨时,应从不同部位随机采取不少于10个小样;批量为10吨以上,不足30吨时,应从不同部位随机采取不少于20个小样;批量为30吨以上时,应从不同部位随机采取不少于30个小样;每个小样重量应大约相等,其块度不小于2020mm;取样总量应不少于批量的%;所取小样应全部破碎至10mm以下,用四分法缩分至1-2kg,混匀后分成两等份,一份制样作分析用,一份作保留样;包装验证取样:每批应随机选取不少于10%的包装件;在每件中随机采取重量大约相等的一块小样,其块度不小于2020mm,小样不得少于8个,最多30个;所去小样应全部破碎至10mm以下,用四分法缩分至1-2kg,混匀后分成两等份,一份制样作分析用,一份作保留样;牌号及用途高碳铬铁含再制铬铁主要用途1用作含碳较高的滚珠钢、工具钢和高速钢的合金剂,提高钢的淬透性,增加钢的耐磨性和硬度;2用作铸铁的添加剂,改善铸铁的耐磨性和提高硬度,同时使铸铁具有良好的耐热性;3用作无渣法生产硅铬合金和中、低、微碳铬铁的含铬原料;4用作电解法生产金属铬的含铬原料;5用作吹氧法冶炼不锈钢的原料;冶炼工艺高碳铬铁的冶炼方法有高炉法、电炉法、等离子炉法等;使用高炉只能制得含铬在30%左右得特种生铁;目前,含铬高的高碳铬铁大都采用熔剂法在矿热炉内冶炼;电炉法冶炼高碳铬铁的基本原理是用碳还原铬矿中铬和铁的氧化物;碳还原氧化铬生成Cr2C2的开始温度为1373K,生成Cr7C3的反应开始温度1403K,而还原生成铬的反应开始温度为1523K,因而在碳还原铬矿时得到的是铬的碳化物,而不是金属铬;铬铁中含碳量的高低取决于反应温度;生成含碳量高的碳化物比生成含碳量低的碳化物更容易;冶炼高碳铬铁的原料冶炼高碳铬铁的原料有铬矿、焦炭和硅石;铬矿中Cr2O3≥40%,Cr2O3/∑FeO≥,S<%,P<%,MgO和Al2O3含量不能过高,粒度10~70mm,如是难熔矿,粒度应适当小些;焦炭要求含固定碳不小于84%,灰分小于15%,S<%,粒度3~20mm;硅石要求含SiO2≥97%,Al2O3≤%,热稳定性能好,不带泥土,粒度20~80mm;。

高碳铬铁渣用作混凝土粗骨料的探索性研究

新型建筑材料2021.010引言铬铁渣是在铬铁合金冶炼生产过程中排出的一种含铬冶炼废渣。

随着我国铬铁产业的高速发展,全国每年铬铁渣的排放量达约400万t [1],且大多数废渣只能进行堆存填埋处理,资源化利用率仅为30%[2],已在环境污染与资源浪费方面造成巨大的影响与损失。

高碳铬铁渣质地坚硬,没有不良体积安定性,具有作为骨料使用的可能性。

如铬铁渣用作混凝土粗骨料获得成功,将为低成本、规模化消纳铬铁渣提供重要的技术途径。

另一方面,2018年我国砂石用量已超过200亿t ,但由于可开采的天然砂石越来越少,加上环保政策对砂石开采的限制,我国部分地区的砂石资源已非常紧缺,直接影响到工程建设的进度与成本。

如铬铁渣等作为骨料使用,无疑将成为砂石资源的有益补充,具有显著的工程价值。

近年来,国内铬铁渣在水泥混凝土中的应用研究主要集中在作为掺合料或混合材使用[3-4],作为骨料应用的研究报道主要集中在国外。

Panda 等[5]采用铬铁渣粗细骨料配制混凝土,发现其抗压强度要优于同条件下的天然骨料混凝土,并且铬铁渣中所残留的铬在水泥混凝土基质中得到良好的固化,具有非常低的铬浸出水平。

Zeli J [6]将铬铁渣骨料用于路面混凝土,实验表明其抗压强度、耐磨性和表观密度均高于石灰岩高碳铬铁渣用作混凝土粗骨料的探索性研究周永祥1,2,贺阳1,2,刘晨3,郑旭3,马郁1,2,谢小元1,2(1.中国建筑科学研究院有限公司,北京100013;2.建筑安全与环境国家重点实验室,北京100013;3.中国建筑材料科学研究总院有限公司,北京100024)摘要:研究了高碳铬铁渣粗骨料对混凝土工作性、抗压强度、受压弹性模量、电通量、长期收缩以及可浸出重金属含量的影响。

结果表明,从体积安定性、重金属浸出毒性角度看,高碳铬铁渣用作混凝土骨料不存在重大技术风险;在适当的配合比下,高碳铬铁渣粗骨料对混凝土各方面性能均无明显不利作用。

因此,高碳铬铁渣从技术性能角度具备作为粗骨料应用的可行性。