数控机床刀具半径补偿原理

数控铣编程中刀具半径补偿和长度补偿

数控铣编程中刀具半径补偿和长度补偿【摘要】刀具中心轨迹与工作轨迹常不重合。

通过刀具补偿功能指令,数控铣床系统可以根据输入补偿量或者实际的刀具尺寸,使数控铣床自动加工出符合程序要求的零件。

刀具半径补偿即根据按轮廓编制的程序和预先设定的偏置参数,实时自动生成刀具中心轨迹的功能成为刀具半径补偿功能。

【关键词】数控铣床;刀具;半径补偿;长度补偿1.刀具半径补偿由于数控加工的刀具总有一定的半径,刀具中心运动轨迹并不等于所需加工零件的实际轮廓,而是偏移轮廓一个刀具半径值。

在进行外轮廓加工时,使刀具中心偏移零件零件的外轮廓表面一个刀具半径值,加工内轮廓时,使刀具中心偏移零件内轮廓表面一个刀具半径值,这种偏移习惯上称为刀具半径补偿数控铣床刀具类型0-9种,这些内容应当事前输入刀具编制文件。

刀具半径补偿的轮廓切削。

刀具半径补偿的灵活应用,灵活应用的思路使用刀具半径补偿功能。

随着计算机技术和数控技术的发展都经历了B(Base)功能C极坐标法,法、矢量判断法。

刀具补偿技术和C功能刀具半径技术。

目前,数控系统中普遍采用的是C功能刀具半径补偿技术。

2.C功能刀具半径补偿的基本思想数控系统C功能刀具半径补偿的硬件结构由缓冲寄存器CS、工作寄存器AS和输出寄存器OS等部分组成。

在C功能刀补工作状态中,数控铣床装置内部总是同时存储着三个程序段的信息。

进行补偿时,第一段加工程序先被读入BS,在BS中算得的第一段编程轨迹被送到CS暂存后,又将第二段程序读入BS,算出第二段的编程轨迹。

接着对第一、第二两段编程轨迹的连接方式进行判别,根据判别结果,再对CS中的第一段编程轨迹进行相应的修正。

修正结束后,顺序地将修正后的第一段编程轨迹由CS送到AS,第二段编程轨迹由BS送入CS。

随后,由CPU将AS中的内容送到OS进行插补运算,运算结果送到伺服驱动装置予以执行。

当修正了第一段编程轨迹开始被执行后,利用插补间隙,CPU又命令第三段程序读入BS。

数控车床刀尖半径补偿的原理和应用介绍

数控车床刀尖半径补偿的原理和应用分析(2011—11-07 19:39:41)分类:工程技术标签:杂谈摘要:分析了数控车削中因刀尖圆弧产生误差的原因,介绍了纠正误差的思路及半径补偿的工作原理,明确了半径补偿的概念。

结合实际,系统介绍了刀具半径补偿的应用方法,及使用中的注意事项。

Abstract: Analyzed the error's reason in numerical control turning because of arc of cutting tool ,introduced the correction error’s mentality and the radius compensation principle of work,cleared about the radius compensation concept. Union reality,introduced the cutting tool radius compensation application method, and in use matters needing attention..关键词:数控车床;假想刀尖;半径补偿;程序轮廓;原理;应用;Key word:CNC lathe;immaginary cutting tool point; radius compensation; procedure outline;principle; using1、前言在数控车床的学习中,刀尖半径补偿功能,一直是一个难点。

一方面,由于它的理论复杂,应用条件严格,让一些人感觉无从下手;另一方面,由于常用的台阶轴类的加工,通过几何补偿也能达到精度要求,它的特点不能有效体现,使一些人对它不够重视.事实上,在现代数控系统中,刀尖半径补偿,对于提高工件综合加工精度具有非常重要的作用,是一个必须熟练掌握的功能。

2、刀尖圆弧半径补偿的原理(1)半径补偿的原因在学习刀尖圆弧的概念前,我们认为刀片是尖锐的,并把刀尖看作一个点,刀具之所以能够实现复杂轮廓的加工,就是因为刀尖能够严格沿着编程的轨迹进行切削。

2--刀具补偿及刀具长度补偿计算方法

(1)假设刀尖圆弧半径RS = 0 此时,P点与S点重合,根据图示的几何关系可知:

rF rP rPF

已知:

rF (Z F , X F )

rP (Z P ,

XP)

rPF (Z PF ,

X PF )

代入上式后得刀具长度补偿计算公式为:

X F X P X PF Z F Z P Z PF

三、刀具半径补偿计算 (一)刀具半径补偿原理 (1)什么是刀具半径补偿 在零件轮廓的加工过程中,数控系统的控制对象是加工刀具的中心点。 在加工零件轮廓时,数控系统必须使刀具中心在零件轮廓的法矢量方向上偏 移一个刀具半径值,这种偏移操作就称为刀具半径补偿。 刀具半径补偿就是根据零件轮廓计算出刀具中心轨迹的操作。一般来说, 有两种计算手段。

二、刀具长度补偿计算 当刀具的长度尺寸发生变化而影响工件轮廓的加工时,数控系统应对这种 变化实施补偿,即刀具长度补偿。 X

(1)车床情况 数控车床的刀具结构如右图所示。 S :刀尖圆弧圆心; RS:刀尖圆弧半径; P(ZP,XP):理论刀尖点; F(ZF,XF):刀架相关点; (ZPF,XPF):P点相对于F点的坐标。

LX X FP X PF LZ Z FP Z PF

此时刀具长度补偿计算公式可写成:

X F X P LX Z F Z P LZ

(2-3)

② 而在有些数控系统中,刀具参数表中的刀具长度参数采用刀尖点P相对于 刀架参考点F的坐标值(ZPF,XPF) ,即

(120,50)

G0 X30 Y20 G1 G42 X50 Y50 X120 Y80 G3 X90 Y110 I-30 J0 G1 X50 Y50 G1 G40 X30 Y20 G0 X0 Y0

(数控机床设计)4.2刀具半径补偿

(一)为什么要进行刀具补偿

如图所示,在铣床上用半径为r的刀具加工外形轮廓为A的工件时,刀 具中心沿着与轮廓A距离为r的轨迹B移动。我们要根据轮廓A的坐标参数 和刀具半径r值计算出刀具中心轨迹B的坐标参数,然后再编制程序进行 加工,因控制系统控制的是刀具中心的运动。在轮廓加工中,由于刀具 总有一定的半径,如铣刀半径或线切割机的钼丝半径等。刀具中心(刀 位点)的运动轨迹并不等于所加工零件的实际轨迹(直接按零件廓形编 程所得轨迹),数控系统的刀具半径补偿就是把零件轮廓轨迹转换成刀 具中心轨迹。

刀补建立 起始点

刀补撤销

编程轨迹 刀补进行

(五) 左刀补和右刀补

ISO标准规定,当刀具中心轨迹在编程轨迹前进方向的左 侧时,称为左刀补,用G41表示。反之,当刀具处于轮廓 前进方向的右侧时称为右刀补,用G42表示,如图所示。 G40为取消刀具补偿指令。

B

C

A

D

B

C

A

D

a) G41 左刀补

b) G42右刀补

建立后的刀补进行中,如果存在有二段以上没有移动

指令或存在非指定平面轴的移动指令段,则可能产生

过切。

如图所示,设刀具开始位置距工件表面

上方50mm, 切削深度为8mm。z轴垂直于走刀平面(

xy面),则按下述方法编程,会产生过切。

N01 G91 G41 G00 X20.0 Y10.0 H01 ; N02 Z-48.0 ; N03 G01 Z-10.0 F200 ; N04 Y30.0 ; N05 X30.0 ; N06 Y-20.0 ; N07 X-40.0 ; N08 G00 Z58.0 ; N09 G40 X-10.0 Y-20.0 ; N10 M02 ;

刀尖半径补偿计算公式

刀尖半径补偿计算公式

刀尖半径补偿是数控加工中的一项重要技术,用于保证加工轮廓的尺寸精度。

刀具的尺寸并不是完全准确的,因此在加工过程中会出现误差,特别是在弯曲或曲线轮廓的加工中,误差会更加明显。

为了解决这个问题,引入了刀尖半径补偿技术。

刀尖半径补偿的基本原理是将刀具轨迹进行补偿,以抵消刀具的尺寸误差。

在进行刀尖半径补偿时,需要计算出刀尖半径补偿量,以便于校正刀具的轨迹。

刀尖半径补偿的计算公式可以根据不同的数控系统和加工方式有所不同,下面是一种常见的计算公式作为参考:

补偿值 = 理论值 - 实际值

其中,理论值是在进行数控编程时设定的轮廓大小,实际值是实际加工得到的轮廓大小。

通过计算补偿值,可以得到刀尖半径补偿量,从而进行刀具轨迹的补偿。

此外,刀尖半径补偿还涉及到切入角度和切入刀宽等参数的计算。

在进行刀尖半径补偿时,需要根据刀具的特性和加工要求,综合考虑切入角度和切入刀宽等因素,确定合适的补偿值。

刀尖半径补偿的计算公式不仅仅是一个简单的公式,还涉及到数学模型、机床的调整参数等一系列的考虑因素。

在实际应用中,还需要结合具体的加工情况和数控系统的要求,选择合适的计算公式和计算方法。

总之,刀尖半径补偿是数控加工中的一项重要技术,可以有效提高加工精度。

在实际应用中,需要根据具体情况选择合适的计算公式和方法,以实现刀具轨迹的精确控制。

刀具半径补偿原理及补偿规则

刀具半径补偿原理及补偿规则在加工过程中,刀具的磨损、实际刀具尺寸与编程时规定的刀具尺寸不一致以及更换刀具等原因,都会直接影响最终加工尺寸,造成误差。

为了最大限度的减少因刀具尺寸变化等原因造成的加工误差,数控系统通常都具备有刀具误差补偿功能。

通过刀具补偿功能指令,CNC系统可以根据输入补偿量或者实际的刀具尺寸,使机床自动加工出符合程序要求的零件。

1.刀具半径补偿原理(1)刀具半径补偿的概念用铣刀铣削工件的轮廓时,刀具中心的运动轨迹并不是加工工件的实际轮廓。

如图所示,加工内轮廓时,刀具中心要向工件的内侧偏移一定距离;而加工外轮廓时,同样刀具中心也要向工件的外侧偏移一定距离。

由于数控系统控制的是刀心轨迹,因此编程时要根据零件轮廓尺寸计算出刀心轨迹。

零件轮廓可能需要粗铣、半精铣和精铣三个工步,由于每个工步加工余量不同,因此它们都有相应的刀心轨迹。

另外刀具磨损后,也需要重新计算刀心轨迹,这样势必增加编程的复杂性。

为了解决这个问题,数控系统中专门设计了若干存储单元,存放各个工步的加工余量及刀具磨损量。

数控编程时,只需依照刀具半径值编写公称刀心轨迹。

加工余量和刀具磨损引起的刀心轨迹变化,由系统自动计算,进而生成数控程序。

进一步地,如果将刀具半径值也寄存在存储单元中,就可使编程工作简化成只按零件尺寸编程。

这样既简化了编程计算,又增加了程序的可读性。

刀具半径补偿原理(2)刀具半径补偿的数学处理①基本轮廓处理要根据轮廓尺寸进行刀具半径补偿,必需计算刀具中心的运动轨迹,一般数控系统的轮廓控制通常仅限于直线和圆弧。

对于直线而言,刀补后的刀具中心轨迹为平行于轮廓直线的一条直线,因此,只要计算出刀具中心轨迹的起点和终点坐标,刀具中心轨迹即可确定;对于圆弧而言,刀补后的刀具中心轨迹为与指定轮廓圆弧同心的一段圆弧,因此,圆弧的刀具半径补偿,需要计算出刀具中心轨迹圆弧的起点、终点和圆心坐标。

②尖角处理在普通的CNC装置中,所能控制的轮廓轨迹只有直线和圆弧,其连接方式有:直线与直线连接、直线与圆弧连接、圆弧与圆弧连接。

刀补原理

y

B′(Xb′,Yb′)

ΔY B(Xb,Yb) K ΔX R r A′(Xa′,Ya′) A(Xa,Ya) x

β O

图9-6 圆弧刀具半径补偿 X ∆ X = r cos β = r b R Yb ∆ Y = r sin β = r R rX b ′ Xb = Xb + R rY b Y b′ = Y b + R

图93a建立刀具半径补偿的过程图93a建立刀具半径补偿的过程图93b刀具半径补偿的过程图93b刀具半径补偿的过程图93c撤消刀具半径补偿的过程图93c撤消刀具半径补偿的过程4过切过切有以下两种情况

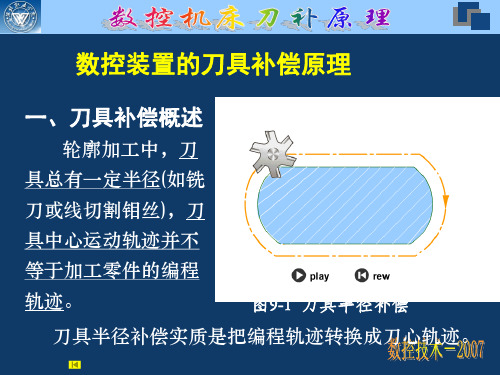

数控装置的刀具补偿原理

一、刀具补偿概述

轮廓加工中,刀 具总有一定半径(如铣 刀或线切割钼丝),刀 具中心运动轨迹并不 等于加工零件的编程 轨迹。

G42为右偏刀具半径补偿(右刀补) ,定义:假设 工件不动,沿刀具运动方向向前看,刀具在零件右侧 的补偿, G40为取消刀具补偿指令。

图9-2b 右刀补补偿

3、工作过程 、 刀具半径补偿过程分为三个步骤:刀补建立、刀 补进行 、刀补撤销。 刀具半径补偿建立,一般是直线且为空行程,以 防过切。以G42为例,图9-3a表示建立刀补过程。 图9-3b表示的刀具半径补偿的工作过程。 刀具半径补偿结束用G40撤销,撤销时同样要防 止过切,图9-3c表示撤消刀具半径补偿的过程。 上述各图中,实线表示编程轨迹;点划线表示刀 具中心轨迹;r等于刀具半径,表示偏移向量。

图c

图d

图9-12 外轮廓直线转接过渡

3、结论

C刀补中对内轮廓过渡均采用缩短型处理,对外轮 廓过渡可根据两矢量加工轨迹间夹角的大小采用伸长型或 插入型处理。可见,对各种直线、圆弧间的连接过渡方式 都可通过数控系统,按上述规律作伸长缩短等处理,彻底 解决了数控加工中两程序段转接过程中的过渡问题。

经济型数控车床刀尖圆弧半径补偿的解决方法

经济型数控车床刀尖圆弧半径补偿的解决方法1. 背景介绍经济型数控车床是一种用于加工各种零部件的自动化机床。

在加工过程中,刀具的切削效果和精度直接影响到加工零件的质量和精度。

刀具的刀尖圆弧半径补偿是一种常用的解决方法,它可以通过调整刀尖圆弧半径来改善刀具的切削性能和精度。

2. 刀尖圆弧半径补偿的原理刀尖圆弧半径补偿是一种数控编程技术,通过在数控程序中设置刀尖圆弧半径的补偿值,使刀具在加工过程中能够按照期望的路径进行切削。

具体原理如下:•在数控程序中,设置刀尖圆弧半径补偿的值,通常表示为G40、G41或G42。

•G40表示取消刀尖圆弧半径补偿,即刀具沿着程序中定义的路径进行切削。

•G41表示左刀尖圆弧半径补偿,即刀具沿着程序中定义的路径的左侧进行切削。

•G42表示右刀尖圆弧半径补偿,即刀具沿着程序中定义的路径的右侧进行切削。

•刀尖圆弧半径补偿的值可以是正数或负数,正数表示刀具向外延伸,负数表示刀具向内缩进。

通过设置合适的刀尖圆弧半径补偿值,可以实现刀具的切削半径调整,从而改善加工效果和精度。

3. 经济型数控车床刀尖圆弧半径补偿的应用经济型数控车床刀尖圆弧半径补偿主要应用于以下几个方面:3.1 内外圆加工在内外圆加工过程中,刀具的切削路径通常是曲线形状,而刀具的尺寸是固定的。

为了保证刀具能够顺利地切削出期望的形状,需要进行刀尖圆弧半径补偿。

通过设置合适的补偿值,可以使刀具沿着期望的路径进行切削,从而保证加工零件的精度和质量。

3.2 复杂曲面加工在复杂曲面加工过程中,刀具需要按照复杂的路径进行切削。

由于刀具的尺寸是固定的,因此需要通过刀尖圆弧半径补偿来调整刀具的切削半径。

通过设置合适的补偿值,可以使刀具沿着期望的路径进行切削,从而实现复杂曲面的加工。

3.3 螺纹加工在螺纹加工过程中,刀具需要按照螺纹的轮廓进行切削。

为了保证螺纹的精度和质量,需要进行刀尖圆弧半径补偿。

通过设置合适的补偿值,可以使刀具沿着螺纹轮廓进行切削,从而实现高精度的螺纹加工。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

E O

D Cf

B de

第三节 刀具半径补偿原理

(5)读入DE(有G40),因为 90o<∠CDE<180o,则段间转 接的过渡形式是伸长型。由 于是刀补撤消段,则计算出g、 h点的坐标值,然后输出直线 段fg、gh、hE。

(6)刀具半径补偿处理结束。

aA b

c

E

O Dh

Cf g

B de

第三节 刀具半径补偿原理

第三节 刀具半径补偿原理

(2)过渡方式 矢量夹角α 指两编程轨迹在交点处非加工侧(工件侧)的 夹角α

非加工侧

编程轨迹

α

刀具中心轨迹

加工侧

刀具中心轨迹

编程轨迹 α

非加工侧

加工侧

第三节 刀具半径补偿原理

根据两段程序轨迹的矢量夹角α和刀补方向的不同,又有 以下几种转接过渡方式:

➢ 缩短型:矢量夹角180°≤α<360° 刀具中心轨迹短于编程轨迹的过渡方式。

接算出相邻刀具中心轨迹的交点,然后再对原来的中心轨 迹作伸长或缩短的修正。

√尖角性好。 √内轮廓加工时,以免产生过切。

第三节 刀具半径补偿原理

(3)B刀补与C刀补比较 区别:B刀补法在确定刀具中心轨迹时,一次处理一段轨迹, 采用的是读一段,算一段,再走一段的处理方法。这样, 就无法预计到由于刀具半径补偿所造成的下一段加工轨迹 对本段加工轨迹的影响。

E O

D C

B

第三节 刀具半径补偿原理

(3)读入BC,因为0∠ABC<90o, 同理,段间转接的过渡形式 是插入型。则计算出d、e点 的坐标值,并输出直线cd、 de。

aA bck

E O

D Cf

Bn e

md

第三节 刀具半径补偿原理

(4)读入CD,因为0∠BCD>180o, 段间转接的过渡形式是缩短型。 则计算出f点的坐标值,由于 是内侧加工,须进行过切判别 (后述),若过切则报警,并 停止输出,否则输出直线段ef。

刀补建立过渡形式(G42)

缩短型:180°≤α<360°

伸长型:90°≤α<180°

插入型:α<90°

刀补取消过渡形式

缩短型:180°≤α<360°

伸长型:90°≤α<180°

插入型:α<90°

第三节 刀具半径补偿原理

4.刀具半径补偿的实例

(1)读入OA,判断出是刀补建立, 继续读下一段。

(2)读入AB,因为∠OAB<90o, 且又是右刀补,此时段间转接 的过渡形式是插入型。则计算 出a、b、c的坐标值,并输出直 a A 线段oa、ab、bc,供插补程序 b c k 运行。

第三节 刀具半径补偿原理

插入型:矢量夹角α<90° 在两段刀具中心轨迹之间插入一段直线的过渡

方式。

缩短型:180°≤α<360°

伸长型:90°≤α<180°

插入型:α<90°

缩短型:180°≤α<360°

伸长型:90°≤α<180°

插入型:α<90°

第三节 刀具半径补偿原理

第三节 刀具半径补偿原理

第三节 刀具半径补偿原理

(1)B刀补 优点: √算法简单,容易实现

缺点: ×在外轮廓尖角加工时,由于轮廓尖角处,始终处于切削 状态,尖角加工的工艺性差。 ×在内轮廓尖角加工时,编程人员必须在零件轮廓中插入 一个半径大于刀具半径的圆弧,这样才能避免产生过切。

第三节 刀具半径补偿原理

(2)C刀补 由数控系统根据和实际轮廓完全一样的编程轨迹,直

第三节 刀具半径补偿原理

区别:C刀补采用的方法是一次对两段进行处理,即先预处 理本段,然后根据下一段的方向来确定其刀具中心轨迹的 段间过渡状态,从而便完成了本段的刀补运算处理。

第三节 刀具半径补偿原理

二、刀具半径补偿的工作原理

1.刀具半径补偿的工作过程 刀具半径补偿执行的过程一般可分为三步:

(1)刀补建立 (2)刀补进行 (3)刀补撤销

三、加工过程中的过切判别

当被加工的轮廓是直线段时,

刀具中 心轨迹

若刀具半径选用过大,就将产

生过削现象。

A’

刀具

D’

D

当读入编程轨迹CD时,就要对 上段刀具中心轨迹B’C’进行 修正,确定刀具中心应从B′ 点移到C′点。显然,这时必 将产生如图阴影部分所示的过 切削。

A

发出报警程 序段

过切削 部分

C’ B’

第三节 刀具半径补偿原理

一、刀具半径补偿的基本概念

1.为什么是刀具半径补偿? 数控机床在轮廓加工过程中,它所控制的是刀具中

心的轨迹,而用户编程时则是按零件轮廓编制的,因而 为了加工所需的零件,在进行轮廓加工时,刀具中心必 须偏移一个刀具半径值。

数控装置根据零件轮廓编制的程序和预先设定的刀 具半径参数,能实时自动生成刀具中心轨迹的功能称为 刀具半径补偿功能。

B

C

编程轨迹

第三节 刀具半径补偿原理

1.直线加工时的过切判别方法

可以通过编程矢量与其相对应的修正矢量的标量积的正负 进行判别。在上图中,BC为编程矢量,BC 为BC对应的修正 矢量,α为它们之间的夹角。则:

第三节 刀具半径补偿原理

使用刀具半径补偿功能注意事项 必须在运动中建立和取消刀补,G41/G42没有使刀具运动的

功能; 不能在圆弧程序段上建立和取消刀补; 刀具半径补偿功能只能在轮廓的插补平面内生效,而在除

插补平面外的其它坐标轴上不起作用; 在刀补执行过程中,不能有连续两段指令为非插补平面运

➢ 伸长型:矢量夹角90°≤α<180° 刀具中心轨迹长于编程轨迹的过渡方式。

➢ 插入型:矢量夹角α<90° 在两段刀具中心轨迹之间插入一段直线的过渡方式。

第三节 刀具半径补偿原理

缩短型:矢量夹角180°≤α<360° 刀具中心轨迹短于编程轨迹的过渡方式。

第三节 刀具半径补偿原理

伸长型:矢量夹角90°≤α<180° 刀具中心轨迹长于编程轨迹的过渡方式。

第三节 刀具半径补偿原理

2.刀具半径补偿功能的主要用途 ① 实现根据编程轨迹对刀具中心轨迹的控制。 ② 实现刀具半径误差补偿。 ③ 减少粗、精加工程序编制的工作量。

①

第三节 刀具半径补偿原理

3.刀具半径补偿的常用方法

B刀补

相邻两段轮廓的刀具中心 轨迹之间用圆弧连接。

C刀补

相邻两段轮廓的刀具中心 轨迹之间用直线连接。

动的指令,否则产生过切。

第三节 刀具半径补偿原理

2.C刀补偿的转接形式和过渡方式 (1)转接形式

在一般的CNC装置中,均有圆弧和直线插补两种功能。由 于C刀补采用直线过渡,实际加工过程中,随着前后两编程 轨迹的线型不同,也会产生不同的转接情况:

➢ 直线与直线 ➢ 圆弧与直线

➢ 直线与圆弧 ➢ 圆弧与圆弧