019.滑动轴承轴颈涡动机理的非线性特性研究

滑动轴承的油膜涡动和油膜振荡的机理及消除方法

滑动轴承的油膜涡动和油膜振荡的机理及消除方法发表时间:2020-11-20T14:26:25.327Z 来源:《中国电业》2020年7月第19期作者:刘姜敏[导读] 滑动轴承油膜涡动是转子中心绕着轴承中心转动的一种亚同步现象。

油膜涡动也称刘姜敏同煤大唐塔山第二发电有限责任公司山西省大同市 037003摘要:滑动轴承油膜涡动是转子中心绕着轴承中心转动的一种亚同步现象。

油膜涡动也称为油膜自激振荡, 对于高速轻载滑动轴承运转机械, 易出现油膜涡动现象。

由于轴瓦在运行中出现裂痕、修瓦不当或磨损致使轴瓦间隙过大等原因, 会导致滑动轴承发生油膜涡动或油膜振荡,使设备运转失衡。

因此,掌握滑动轴承故障的机理,对油膜振荡予以及时准确的诊断,是设备正常运行的技术保证。

掌握滑动轴承产生油膜涡动和油膜振荡的机理,有助于解决采用滑动轴承来支持转子系统的大型机组,在运行中滑动轴承产生振动的故障,对保证设备平稳运行非常重要。

关键词:滑动轴承;油膜涡动;油膜振荡高转速、大功率的大型机组支承系统多采用滑动轴承,而油膜涡动和油膜振荡是滑动轴承常见的故障,油膜涡动和油膜振荡的发生会导致转子系统不能稳定运行。

掌握油膜涡动和油膜振荡的产生机理和故障特性对预防和排除油膜涡动和油膜振荡具有重要意义。

当油膜涡动和油膜振荡发生时,转子系统的振动会出现异常,对异常振动信号的时频分析已成为油膜涡动和油膜振荡故障特性分析的主要手段。

一、滑动轴承振动机理离心式压缩机是旋转式压缩机,当转子存在不平衡时将产生振动。

由于受原材料、加工工艺等因素的限制,转子存在原始不平衡;在机组运转过程中发生物料的不均匀结垢或者叶轮不均匀磨损、腐蚀,会产生渐发性不平衡;零部件损伤脱落或进入异物会带来突发性不平衡。

轴承与轴颈中心线之间的距离构成偏心距, 中心线与负荷向量的夹角构成姿态角, 偏心距与姿态角是衡量轴承稳定性的重要因素。

滑动轴承支撑的转子系统, 其动压轴承的工作机理是:基于油楔的承载机理,由于润滑油具有一定的粘度, 在修瓦时刮出的几何浅痕中, 转子旋转时将润滑油连续带入轴和轴瓦表面,形成封闭的油楔,润滑油受到挤压作用,使油膜产生对轴的支撑力,形成油膜润滑。

滑动轴承压力分布及动特性系数

滑动轴承压力分布及动特性系数史冬岩;张成;任龙龙;张亮;彭梁【摘要】为了对滑动轴承的压力分布和动特性进行研究,基于有限差分法求解静态雷诺方程,得出滑动轴承油膜压力的分布情况,分析了油膜压力作用下轴瓦合金层的应力分布情况.通过求解扰动压力微分方程,得出有限宽滑动轴承的动特性系数.研究表明,油膜压力呈三维抛物面分布,在油膜压力峰值处合金层应力最大,在油膜压力梯度最大处应变最大,油膜动特性系数随着偏心率的增大而增大,交叉阻尼近似相等.%In order to research the pressure distribution of a sliding bearing and its dynamic characteristics, based on the finite difference method, the static Reynolds equation was solved to get the oil film pressure distribution of the sliding bearing. Next, the stress distribution of the bearing alloy was analyzed under the oil film pressure. The dynamic coefficients of sliding bearings with limited width were obtained by solving the differential equation of pressure disturbance. The results of the study indicate that the oil film pressure distributed along a three-dimensional paraboloid with the largest alloy layer stress appeared at the peak of oil film pressure and the greatest strain was accompanied by the biggest gradient of oil film pressure. The dynamic coefficient of the oil film increased following the amplification of eccentricity; the cross damping was approximately equal.【期刊名称】《哈尔滨工程大学学报》【年(卷),期】2011(032)009【总页数】6页(P1134-1139)【关键词】滑动轴承;油膜压力;有限差分法;动特性系数【作者】史冬岩;张成;任龙龙;张亮;彭梁【作者单位】哈尔滨工程大学机电工程学院,黑龙江哈尔滨150001;哈尔滨工程大学机电工程学院,黑龙江哈尔滨150001;哈尔滨工程大学机电工程学院,黑龙江哈尔滨150001;哈尔滨工程大学机电工程学院,黑龙江哈尔滨150001;哈尔滨工程大学机电工程学院,黑龙江哈尔滨150001【正文语种】中文【中图分类】TH133.31滑动轴承在旋转机械中应用广泛,其工作时转子与轴承之间形成压力油膜.油膜压力作用在轴瓦的合金层上,循环交变的应力是导致轴瓦变形失效的主要原因.对油膜压力的计算和轴瓦合金层应力分布的研究是对滑动轴承进行设计和失效分析的重要理论依据.油膜不仅起着承受载荷、减轻摩擦、消除磨损等作用,从动力学观点看来,油膜的动特性对整个转子系统的动力特性有很大影响[1-3].它也是转子—支承—基础这个系统中的一个环节[4].本论文以流体动压润滑滑动轴承为研究对象,以二维流动的雷诺方程作为研究的基础.对雷诺方程的求解是滑动轴承研究的关键问题之一,早期对雷诺方程的求解是基于解析解法,但解析解法无法获得较精确的解,随着计算机技术的发展.数值计算方法对雷诺方程求解己经成为一个主流趋势.有限差分法编程简单,求解方便,本文采用有限差分法求解雷诺方程[5-6],在求解得出油膜压力分布的基础上研究轴瓦合金层的应力分布情况,并对滑动轴承的动态特性进行研究,求解出滑动轴承的动特性系数,为有限元分析中滑动轴承的简化提供帮助.1 差分法求解压力分布从层流运动的油膜中取一个微小的单元体作为研究对象,可以导出雷诺方程的一般形式[7]:式中:x为周向坐标,z为轴向坐标,p为油膜压力,h为油膜厚度,U为轴颈速度,μ为油膜粘度.为了将方程写成最紧凑的形式,将式(1)无量纲化,可得雷诺方程的无量纲形式[8]为式中:φ为偏位角,l为轴承宽度,λ=2z/l,H=1+εcosφ,H为无量纲油膜厚度,ε为偏心率.P为无量纲油膜压力,由式(2)可以得出,无量纲油膜压力P的分布取决于偏心率ε和宽径比d/l.本文选择采用有限差分法求解雷诺方程.将轴瓦的油膜区域划分为网格,如图1所示,用各个节点上的压力值构成各阶差商,近似取代节点上的压力值.所得的一组离散的压力数值,也就近似表达了油膜中的压力分布.先把整个油膜区域离散成长方形的网格,将网格节点按所在的列数和行数顺序编号,沿φ方向的列数用i编号,沿λ方向的列数用j编号,每个节点位置用(i,j)二维编号表示[9].图1 网格划分及差商示意Fig.1 Schematic diagram of mesh generation and difference quotient对节点(i,j)上的一阶导数,可用其相邻节点上的P值构成的中差商来表达,为了提高计算精度,采用半步长上的值构成的中差商表示一阶导数,对于(i,j)上的二阶导数,可先用相邻步长上的一阶导数的中差商表示,然后将式中的一阶导数用相邻节点值的中差商表示,则式(2)可表示为式(3)适用于全部内节点 i=2,3,…,m、j=2,3,…,n,共有 (m-1)(n-1)个方程,可构成一个方程组,根据给定边界条件可解出各内节点Pi,j值.引入雷诺边界条件最常用的有效且简便的做法是:在网格区域每行上均由起始边向终止边方向逐点计算,如果算出某点压力为负,即取为零.此点位置即可作为该行上油膜自然破裂边的近似位置.该点以后各点压力均取为零,不按式(3)计算.每次迭代均如此处理,则破裂边近似位置会逐渐逼近应有的自然破裂边界,整个压力分布也就逼近计入雷诺边界条件的压力分布.轴承参数取自文献[10]的一个计算示例,该示例中数据如表1所示.计入表1数据,取m=60,n=40得出一组无量纲油膜压力分布,其分布情况如图2所示.表1 轴承参数Table 1 Bearing parameter轴颈d/mm宽径比l/d偏心率ε进油温度T/℃偏位角θ/(°)300 0.8 0.495 40 56.3图2 油膜压力分布Fig.2 Pressure distribution of oil film从压力分布图2中可以看出,360°包角有限宽径向轴承的无量纲油膜压力的分布为近似抛物面分布.无量纲油膜压力在某一段逐渐增大到最大压力值,之后急剧下降,在φ>180°的某一区域,压力降为零,压力变为零的点就是油膜的自然破裂点.在油膜压力增大到最大的过程中,油膜压力变化平滑,在超过峰值后,油膜压力变化几乎突变为零,这与实际情况中楔形油膜的变化情况一致.2 合金层应力应变分布求解根据表1数据建立滑动轴承网格模型,共生成单元数129 840个、节点数105 652个,外层钢材料采用五面体单元进行离散,内层的合金层采用六面体单元进行离散.钢被层和合金层材料属性如表2所示.表2 轴承材料参数Table 2 Bearing material parameter材料弹性模量/MPa 泊松比刚被层:碳钢200 000 0.28合金层材料50 000 0.38网格模型导入到ANSYS中,在前面编程求得的油膜压力分布式大量的无规则的、离散的值,选择用APDL命令进行加载.油膜压力加载情况如图3所示.求解得出的合金层应力应变分布如图4~6所示.图3 油膜压力加载Fig.3 Oil film pressure loading图4 滑动轴承轴瓦应力分布Fig.4 Stress distribution of sliding bearing bush 图5 滑动轴承轴瓦剪应力分布Fig.5 Shear stress distribution of sliding bearing bush图6 滑动轴承轴瓦应变分布Fig.6 Strain distribution of sliding bearing bush 由图4合金层应力分布情况,可以看出,滑动轴承在承受油膜压力所产生的应力的分布与油膜压力的分布基本相同.在滑动轴承的宽度方向,应力从外截面到中截面逐渐增加,合金层轴向应力的峰值位于中截面油膜厚度最小处[11],峰值为20.702 MPa.由图5滑动轴承轴瓦剪应力分布情况,可以看出,剪应力存在的区域为压力峰值周围和压力梯度大的区域.同时,油膜压力最大值在滑动轴承的中截面处并具有最大压力梯度,剪应力的最大值在滑动轴承的中截面处合金层与钢被结合处,因为该处压力梯度最大,最大剪应力为8.375 MPa.在轴承表面,剪应力最大值在油膜压力分布峰值处,最大值为5.322 MPa.由图6滑动轴承的应变分布情况,可以看出,滑动轴承在油膜压力作用下的径向变形与油膜压力分布十分相似,在一定区域内,变形随着油膜压力的增大而逐渐变大,当油膜压力达到最大值时,变形也达到最大.随着油膜压力急剧降低而使变形变小,应变随着油膜厚度的增大而逐渐减小.3 滑动轴承动力特性系数计算油膜不仅起着承受载荷、减轻摩擦、消除磨损等作用,从动力学观点看来,它也是转子—支承—基础这个系统中的一个环节.油膜通常起着非线性的弹簧和阻尼作用.由于这类问题大多只涉及到较小振幅或无限小的振幅,所以常可将油膜近似看成具有线性化了的弹簧常数和阻尼特性,通常即称这些线性化了的动力特性为油膜刚度和阻尼,下面介绍油膜刚度和阻尼系数[7]的求解.3.1 等效力学模型定义油膜刚度系数为单位位移所引起的油膜力增量,即定义油膜阻尼系数为单位速度所引起的油膜力增量,即式中,各系数的第1个下标代表力的方向,第2个下标代表位移或速度的方向.油膜刚度系数和阻尼系数统称为油膜动力特性系数或动力系数.动态分析时滑动轴承的力学模型可表示成如图7所示情况[12].图7 滑动轴承等效力学模型Fig.7 Equivalent mechanical model of sliding bearing3.2 扰动压力方程求解径向滑动轴承的非定常运动雷诺方程为式中:h为油膜厚度,p为油膜压力,μ为润滑油膜动力粘度,φ为轴颈轴向位置,z为轴向位置,r为轴颈半径,Ω是轴颈角速度,t为时间.设Δx为横向扰动、Δy为垂向扰动、h0为静平衡油膜厚度,将(6)式按 h=h0+ Δxsin φ -Δycos φ展开,并忽略高阶小量,可以获得各项扰动压力的微分方程为[13]式中,P'分别表示Px、Py、P˙x、P˙y、P0为静平衡时的油膜压力.第1个方程为Δx对应项,第2个方程为Δy对应项,第3个方程为Δ˙x对应项,第4个方程为Δ˙y对应项.各扰动方程与无扰动下雷诺方程形式一样,只是右边项不同,故求解方法和求解无扰动下雷诺方程一样,在求解前需把扰动方程无量纲化.令式中:ψ =c/r.将式(8)中各无量纲因子带入式(7)即可得出扰动压力微分方程的无量纲形式如下:式中:Pi分别表示 P1、P2、P3、P4 的无量纲形式.式(9)表示的是无量纲扰动压力与静压力分布、油膜厚度、周向位置之间的关系.由式(9)中第3个、第4个方程可以看出动态速度引起的油膜压力增量P3、P4与静平衡位置时油膜压力分布情况和油膜厚度分布情况无关.3.3 无量纲动特性系数的计算求解扰动压力即解方程(9),求解方法和求解无扰动下雷诺方程一样.对于这些扰动压力,边界条件是:在完整油膜区的全部边界上,这些扰动压力均为零.在计算时,先按求解出轴心静平衡位置相应的压力分布,以及由雷诺边界条件确定的破裂边位置,然后按方程(9)计算各扰动压力.当计算出各扰动压力 P1、P2、P3、P4后,经再次积分求出油膜力的各项增量,即无量纲刚度系数如式(10)所示,无量纲阻尼系数如式(11)所示:求解得出无量纲油膜动特性系数如表3所示.由表3可以看出,滑动轴承油膜无量纲刚度和阻尼系数随着偏心率的增大而增大,在偏心率小于0.5时,随偏心率的变化不大;当偏心率大于0.5后,随偏心率的增大而迅速增大;当偏心率超过0.8时,该趋势变的更加明显.另外可以看出,交叉阻尼系数近似相等.这一点也可以有力的证明前面所采用的算法是可行的,因为由滑动轴承动态特性的经典理论知道滑动轴承油膜交叉阻尼是相等的,在本文中由于采用数值计算方法,二者近似相等.表3 无量纲油膜动特性系数(L/D=0.5)Table 3 Dynamic characteristics of oilfilm with dimensionless(L/D=0.5)偏心率 Kxx Kyx Kxy Kyy Cxx Cyx Cxy Cyy 0.071 0.047 0 0.632 4 -0.542 5 0.116 5 1.255 6 0.123 6 0.134 6 1.100 60.114 0.083 3 0.650 6 -0.559 5 0.182 9 1.269 2 0.188 1 0.201 9 1.164 60.165 0.129 0 0.685 2 -0.581 1 0.270 5 1.292 6 0.269 8 0.286 9 1.264 00.207 0.169 6 0.725 9 -0.600 9 0.353 4 1.320 4 0.342 5 0.363 1 1.369 20.224 0.187 1 0.745 6 -0.610 4 0.390 5 1.332 5 0.374 0 0.395 6 1.421 80.372 0.379 2 1.033 4 -0.713 8 0.863 9 1.506 8 0.718 5 0.756 6 2.132 90.477 0.594 9 1.444 2 -0.809 6 1.528 0 1.722 0 1.100 1 1.158 0 3.104 20.570 0.907 0 2.102 6 -0.891 5 2.676 4 2.027 0 1.642 7 1.729 0 4.643 20.655 1.412 5 3.214 9 -0.869 2 4.876 9 2.466 1 2.484 3 2.613 7 7.148 40.695 1.805 5 4.059 1 -0.896 9 6.636 3 2.768 8 3.098 9 3.260 5 9.426 00.734 2.352 7 5.227 8 -0.890 5 9.191 6 3.156 1 3.926 7 4.137 7 12.792 6 0.753 2.446 1 5.744 5 -0.989 7 10.536 9 3.195 8 4.180 0 4.459 2 14.380 8 0.761 2.900 7 6.338 0 -0.828 7 11.704 9 3.499 3 4.707 0 4.961 5 16.237 0 0.772 3.189 4 6.887 9 -0.771 7 12.969 6 3.661 4 5.089 7 5.366 6 18.023 1 0.809 4.528 6 9.296 3 -0.279 5 18.643 2 4.345 4 6.793 7 7.169 7 26.440 2 0.879 10.593 5 17.978 0 4.455 0 36.339 3 6.736 9 13.773 0 14.548 4 69.553 44 结论本文对滑动轴承的油膜压力和轴瓦合金层应力分布进行了研究,在求解出油膜压力分布的基础上对滑动轴承的动态特性进行了研究,求解出滑动轴承的动特性系数,主要得出了以下结论:1)由油膜压力分布图可得出滑动轴承的压力分布为近似抛物面分布.无量纲油膜压力在某一段逐渐增大到最大压力值,之后急剧下降,在φ>180°的某一区域,压力降为零.2)滑动轴承合金层在承受油膜压力所产生的应力分布与油膜压力的分布基本一致,应力峰值为20.702 MPa.剪应力存在的区域为压力峰值周围和压力梯度大的区域,最大剪应力为8.375 MPa.3)滑动轴承油膜无量纲刚度系数和阻尼系数随着偏心率的增大而增大,交叉阻尼系数近似相等.参考文献:【相关文献】[1]姚熊亮,孙士丽,陈玉.高频动载轴承内油膜压力特性[J].机械工程学报,2010,46(17):93-99.YAO Xiongliang,SUN Shili,CHEN Yu.The pressure behavior of oil film in bearing subjected to high-frequency dynamic load[J].Journal of Mechanical Engineering,2010,46(17):93-99.[2]邓玫,孙军,符永红,等.计及轴受载变形的粗糙表面轴承热弹性流体动力润滑分析[J].机械工程学报,2010,46(15):95-101.DENG Mei,SUN Jun,FU Yonghong,et al.Thermoelastohydrodynamic lubrication analysis of bearing considering shaft deformation and surface roughness[J].Journal of Mechanical Engineering,2010,46(15):95-101.[3]姚熊亮,张成,孙士丽.考虑可压缩性及惯性力的油膜力研究[J].中国舰船研究,2010,5(6)33-40.YAO Xiongliang,ZHANG Cheng,SUN Shili.Analysis of oil film force considering compressibility and inertial force[J].Chinese Journal of Ship Research,2010,5(6):33-40.[4]全永昕.工程摩擦学[M].杭州:浙江大学出版社,1994:222-250.QUAN Yongxin.Engineering tribology[M].Hangzhou:Zhejiang University Press,1994:222-250.[5]王兆伍,杨家富,徐尚贤.流体润滑轴承静动态特性的有限分析法[J].南京林业大学学报,1996,20(4):32-42.WANG Zhaowu,YANG Jiafu,XU Shangxian.The finite analytic method on static anddynamic performance of journal bearings[J].Journal of Nanjing Forestry University,1996,20(4):32-42.[6]高创宽,齐秀梅.雷诺方程数值解中的几个问题[J].太原重型机械学院学报,1993,18(6):30-41.GAO Chuangkuan,QI Xiumei.Several problems in the numerial solution toReynolds'equation[J].Journal of Taiyuan University of Science and Technology,1993,18(6):30-41.[7]张直明.滑动轴承的流体动力润滑理论[M].北京:高等教育出版社,1986:1-5,34-46,65-72.ZHANG Zhiming.Hydrodynamic lubrication theory of sliding bearing[M].Beijing:Higher Education Press,1986:1-5,34-46,65-72.[8]黄民毅.液体动压滑动轴承设计的数值计算[J].四川工业学院学报,1998,17(3):37-41. HUANG Minyi.Numerical calculation in the design of sliding bearings with liquid dynamic lubrication[J].Sichuan U-niversity of Science and Technology,1998,17(3):37-41.[9]王宁.基于MATLAB的滑动轴承压力分布的数值计算[D].大连:大连理工大学,2006:1-3. WANG Ning.Numerical Calculation to the pressure distribution of journal bearing basedon the Matlab[D].Dalian:Dalian University of Technology,2006:1-3.[10]机械设计手册委员会.机械设计手册(第三卷)[M].北京:机械工业出版社,2004:21-25. Standard Handbook of Machine Design Committee.Standard handbook of machine design-Ⅲ[M].Beijing:China Machine Press,2004:21-25.[11]唐倩,方志勇,朱才朝,等.滑动轴承油膜压力及合金层应力分布[J].中南大学学报,2008,39(4):776-779.TANG Qian,FANG Zhiyong,ZHU Caichao,et al.Oil film pressure and stress distribution in alloy layer of journal bearing[J].J Cent South Univ,2008,39(4):776-779.[12]曹树谦,丁千,陈予恕,等.具有滑动轴承的稳态转子系统有限元建模分析[J].汽轮机技术,1999,41(6):347-350.CAO Shuqian,DING Qian,CHEN Yushu,et al.Analysis on modeling steady rotor system with sliding bearings by using FEM[J].Turbine Technology,1999,41(6):347-350. [13]钟一鄂.转子动力学[M].北京:清华大学出版社,1987:41-50.ZHONG Yi’e.Rotor dynamics[M].Beijing:Tsinghua U-niversity Press,1987:41-50. [14]SUN Jun,GUI Changlin.Hydrodynamic lubrication analysis of journal bearing considering misalignment caused by shaft deformation[J].Tribology International,2004,37:841-848.[15]孙军,王震华,桂长林.计入曲轴受载变形的粗糙表面曲轴轴承弹性流体动力润滑分析[J].机械工程学报,2009,45(1):135-140.SUN Jun,WANG Zhenhua,GUI Changlin.Elastohydrodynamic lubrication analysis of crankshaft bearing considering crankshaft deformation under load and roughness surface[J].Journal of Mechanical Engineering,2009,45(1):135-140.[16]SUN Jun,GUI Changlin.Effect of lubrication status of bearing on crankshaft strength[J].Journal of Tribology,Transactions of the ASME,2007,129:887-894. [17]柳江林,孙军,桂长林,等.轴颈倾斜轴承的热流体动力润滑分析[J].润滑与密封,2007(9):60-63,32.LIU Jianglin,SUN Jun,GUI Changlin,et al.Thermohydrodynamic lubrication analyses of misaligned journal bearing[J].Lubrication Engineering,2007(9):60-63,32.。

滑动轴承的故障诊断分析 (DEMO)

滑动轴承的故障诊断分析一、滑动轴承的分类及其特点1、静压轴承静压轴承的间隙只影响润滑油的流量,对承载能力影响不大,因此、静压轴承可以不必调整间隙,静压轴承在任何转速下都能保证液体润滑,所以理论上对轴颈与轴瓦的材料无要求。

实际上为防止偶然事故造成供油中断,磨坏轴承轴承,轴颈仍用45#,轴瓦用青铜等。

2、动压轴承动压滑动轴承必须在一定的转速下才能产生压力油膜。

因此、不适用于低速或转速变化范围较大而下限转速过低的主轴。

轴承中只产生一个压力油膜的单油楔动压轴承,当载荷、转速等条件变化时,单油楔动压轴承的油膜厚度和位置也随着变化,使轴心线浮动,而降低了旋转精度和运动平稳性。

多油楔动压轴承一定的转速下,在轴颈周围能形成几个压力油楔,把轴颈推向中央,因而向心性好。

异常磨损:由于安装时轴线偏斜、负载偏载、轴承背钢与轴承座孔之间有硬质点和污物,轴或轴承座的刚性不良等原因,造成轴承表面严重损伤。

其特征为:轴承承载不均、局部磨损大,表面温度升高,影响了油膜的形成,从而使轴承过早失效。

二、常见的滑动轴承故障●轴承巴氏合金碎裂及其原因1.固体作用:油膜与轴颈碰摩引起的碰撞及摩擦,以及润滑油中所含杂质(磨粒)引起的磨损。

2.液体作用:油膜压力的交变引起的疲劳破坏。

3.气体作用:润滑膜中含有气泡所引起的汽蚀破坏。

●轴承巴氏合金烧蚀轴承巴氏合金烧蚀是指由于某种原因造成轴颈与轴瓦发生摩擦,使轴瓦局部温度偏高,巴氏合金氧化变质,发生严重的转子热弯曲、热变形,甚至抱轴。

当发生轴承与轴颈碰摩时,其油膜就会被破坏。

摩擦使轴瓦巴氏合金局部温度偏高,而导致巴氏合金烧蚀,由此引起的轴瓦和轴颈的热胀差,进一步加重轴瓦和轴颈的摩擦,形成恶性循环。

当轴瓦温度T大于等于230°C时,轴承巴氏合金就已烧蚀。

三、机理分析大多滑动轴承由于运行过程中处于边界润滑状态所以会产生滑动摩擦现象,同时又居有一定的冲击能量和势能,所以存在与产生滑动摩擦和碰摩相同的故障机理。

内燃机径向滑动轴承润滑特性及影响因素研究

内燃机径向滑动轴承润滑特性及影响因素研究摘要:内燃机滑动轴承早期研究方法的缺点是它们都建立在理想工况假设的基础上,而忽略了实际存在的非线性因素,如不考虑供油特性;轴承为刚性、表面光滑的圆形轴承等,而随着对滑动轴承性能需求以及仿真能力的提高,研究人员开始将以前所忽略的各种因素考虑到所研究的问题中来。

本文通过对内燃机径向滑动轴承润滑特性及影响因素研究现状进行分析,为未来内燃机径向滑动轴承设计及工作提供了参考。

关键词:内燃机;轴心轨迹;最小油膜厚度;径向滑动轴承引言随着现代科技的进步与生活水平提升,人们对机械设备的精密度与驾驶体验的舒适度,航空航天设施的精准控制性都提出了更高的要求。

但是,机械无论是在制造、装配过程还是在运行过程都会由于运用、接触产生碰撞、摩擦。

连杆轴承就是承接内燃机曲轴和活塞的重要组成,让内燃机曲轴和活塞通过连接实现往复运动到旋转运动的过程。

因此,通过深入研究内燃机径向滑动轴承润滑特性所具有的特性及影响因素,从而提升径向滑动轴承的可靠性及使用寿命,对提升内燃机的整体工作效率及寿命周期有着非常重要的作用。

1滑动轴承设计分析轴承的基本设计过程由于滑动轴承的广泛应用,很早开始便有很多学者对滑动轴承的设计展开了大量的研究。

1969年,Dehart论述了当时汽车发动机轴承的设计现状和成功开发汽车发动机轴承的条件,考虑了其对发动机工作状况的影响和分析过程的重要性,详细讨论了众多影响因素,如润滑、几何形状、材料和设计者可以控制的参数等,但是没有给出详细的设计过程。

Martin在1983年通过对大量文献的研究,总结了发动机轴承设计技术的重要进展,应用计算机技术完成了更接近现实复杂条件的计算,包括供油特性、润滑油膜的研究发展、非圆轴承的分析、惯性运动对轴承的影响和特殊的轴承等,同时通过试验数据验证了分析预测的正确性。

经过研究者们大量的分析研究和总结,滑动轴承的基本设计过程已经趋于成熟,主要内容有:(1)根据总体设计的需求,选择轴承的结构类型。

机床主轴_滚动轴承系统非线性动力学分析

振 动 与 冲 击第27卷第9期JOURNAL OF V I B RATI O N AND SHOCKVol .27No .92008 机床主轴2滚动轴承系统非线性动力学分析基金项目:国家重点基础研究发展计划“973”项目(2005CB724101)和国家自然科学基金项目(10702040)资助收稿日期:2007-12-14 修改稿收到日期:2008-02-01第一作者张伟刚男,硕士生,1981年生张伟刚, 高尚晗, 龙新华, 孟 光(上海交通大学机械系统与振动国家重点实验室,上海 200240) 摘 要:通过对机床主轴2滚动轴承系统的研究,建立了一个基于Hertz 接触力模型的6自由度系统动力学微分方程,初步探讨在非平衡力作用下,具有负游隙的机床主轴-滚动轴承系统的非线性动态特性和稳定性。

结果表明,由于游隙和变刚度的影响,随控制参数频数比的变化,系统将出现失稳和复杂的非线性现象;通过对比正、负游隙下的系统响应,可得到负游隙有助于提高机床主轴-滚动轴承系统稳定性的结论,该结论与其他学者[10]实验所证明的轴承预紧有助于提高主轴-轴承系统的固有频率,进而提高系统稳定性的结论相吻合。

关键词:滚动轴承;非线性动力学;游隙;稳定性中图分类号:O322;TH133 文献标识码:A 现代制造业对高速、高精度的要求使得我们有必要对机床主轴-轴承系统的非线性动态特性进行深入的分析和研究。

而轴承滚子和轴承内、外圈之间的非线性接触力是机床主轴-轴承系统振动响应的主要非线性因素。

为此,众多研究者在该非线性接触力对主轴-轴承系统动态特性的影响方面展开了广泛的研究。

Ya ma mot o [1]通过研究滚动轴承游隙对Jeffcott 转子振动特性的影响,发现其振动幅度会随着轴承游隙的增加而降低;在此工作基础上,Ti w ari 等[2-5]研究了轴承游隙及变刚度对非平衡Jeffcott 转子非线性动态特性的影响;Sopanen 和M ikkola [6,7]对转子-轴承系统建立了一个6自由度的力学模型,通过对该系统动力学模型的研究,分析游隙对系统固有频率和振动响应的影响;在以上的研究中,转速皆假定为常数,L i ouli os和Ant oniadis [8]研究变转速对转子-轴承系统动态特性的影响,结果表明:即使转子转速发生很小的波动,也可能导致系统动态特性发生很大变化。

019.滑动轴承轴颈涡动机理的非线性特性研究

L = 0.24m , 轴 承 间 隙 c = 0.0003 , 动 力 粘 度 µ = 0.0153 p a ⋅ s ,供油压力 p a = 0.2 × 10 6 p a ,对

轴承压力分布进行动态分析。这里取轴承运行最大 间隙处( c = R − r0 )的轴颈角度为零( ϕ = 0 ) , 相应的轴颈最小间隙处的角度就为 π 。 3.1 油膜压力分布的涡动特性 根据有限长径向滑动轴承非线性油膜压力 分布函数[11 ]为 µ 3 εsin ϕ 2 εsin ϕ 6 εsin ϕ pi = 2 { [ + −2 ]ω 0 2 2 r0 (1+εcos ϕ) λ(1+εcos ϕ ) λ (1+εcos ϕ)3

2 轴颈涡动的机理分析

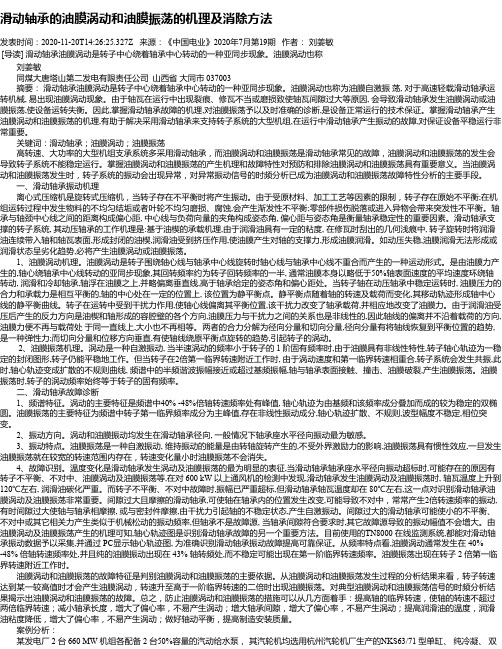

2.1 涡动的机理 在高速旋转机械的轴承转子系统运行中,经常 遇见轴颈几何轴线在轴承里呈周期性回转运动现象 称之为涡动现象,并且涡动方向与转子旋转方向相 同的进动运动称为正向涡动,反之称为反向涡动。 轴颈涡动有同频涡动和分频涡动两种,其中半速涡 动现象就是分频涡动的一种特例。 滑动轴承的结构如图 1, 从润滑油膜形成及运动

12 εsin ϕ εsin ϕ ε2sin 2 ϕ 3 ε2 sin 2 ϕ d φ +[ 2 − − + ] 3 2 3 ( 1 + ε cos ϕ ) dt λ(1+εcos ϕ) (1+εcos ϕ) λ(1+εcos ϕ)

这里, R 为轴瓦半径 ; r0 为轴颈半径 ; e 为轴 瓦与轴颈几何中心偏心距; c = R0 − r0 为轴承半径

e 为轴颈的几何偏心率 ; ϕ 为轴颈旋 c 转角度 ; φ 为轴颈涡动角度 ; ϑ 为油膜承载能力

间隙 ; ε = 角 ; β 为轴承承受外载荷力( Fw )的作用角 ; Fi 为 非 线 性 油 膜 力 ; ω 0 =

滑动轴承的压力分布和动特性研究

t 繇 分布 的情况,然后轴 承

K= 芸。纰 yf c x. s

:

的 力 布 我 主 利 公 F f (yx , 算 出 应 分 , 们 要 用 式 = px)d 计 得 , ,dy

2 0 ,2 : 8 . 0 7 1 9 8 7

[ 高庆水 ,杨建刚.基 于 CF 方法的液体动压滑动轴承动特性研 2 2 ] D 究 [. 润 滑 与 密封 ,20 ,39 :6— 6 . I ] 0 8 () 7 9 3 [] 3 YANGJ n a g i gn ,Guo i I N n w i a Ru,T A Yo g e.Hyr — d bs b dr i a 试 as i fn t n /f i e met u co i i t l n mo eig fj u b an O . T ioo y ne e d ln o o m ̄ er g 】 l i r lg b

常发 生磨损 、粘着等失效形式 ,滑动轴承 的安全 以及稳定性直接影

响 设 备 的 整 个 设 备 的 安 全 性 和 稳 定 性 , 所 以加 强 对 滑 动 轴 承 的 压 力

分布特 点以及 动特性的研 究对提 高滑动 轴承的性能 ,减 少轴承 失效 具 有 重要 的 作 用 。 下 面主 要 进 行 研 究 滑 动 轴 承 的 压 力分 布和 动 特 性

[1 I

( ) z6 + 妒s 中 丢 +' " 嚣1o i 公 赛g-= 2 s n 3 ( 其 T 氓 c

=e i纰 f s , n

=

式 中 D 和 P为油膜 的厚度和油膜的压力, 其压力主要是根据如 下公

式积分可 以得 出滑动轴承动特 性系数 :

织构化动压滑动轴承非线性油膜力解析模型

织构化动压滑动轴承非线性油膜力解析模型毛亚洲;杨建玺;李庆林;徐文静;刘永刚【摘要】针对有限差分法(FDM)解析Reynolds方程迭代次数多的缺点,提出了一种基于Sommerfeld油膜边界,通过分离变量法求解表面织构动压轴承油膜力的解析模型.分析了长径比、偏心率和织构参数对非线性油膜力的影响,对比了本文的解析模型与短轴承模型、FDM和计算流体动力学(CFD)的计算结果.研究结果表明:长径比和偏心率分别为0.25~0.80和0.10~0.95的织构化轴承油膜压力和油膜力分别为近似抛物线分布和近似指数分布.长径比为0.25的本文模型同短轴轴承模型油膜压力分布具有很好的一致性;而长径比为0.80的本文模型与CFD计算结果,在0°~60°和130°~180°油膜域内也具有很好的一致性.本文模型能够准确地描述表面织构动压轴承油膜力的变化,同时该方法的正确性也得到了验证.【期刊名称】《河南科技大学学报(自然科学版)》【年(卷),期】2019(040)003【总页数】7页(P17-23)【关键词】表面织构;动压滑动轴承;油膜压力;Reynolds方程;解析模型【作者】毛亚洲;杨建玺;李庆林;徐文静;刘永刚【作者单位】河南科技大学机电工程学院,河南洛阳 471003;河南科技大学机电工程学院,河南洛阳 471003;国家轴承质量监督检验中心,河南洛阳 471000;洛阳铁路信息工程学校,河南洛阳 471000;河南科技大学机电工程学院,河南洛阳471003【正文语种】中文【中图分类】TH133.370 引言目前,线性理论无法解释轴承-转子系统产生的分岔和混沌现象[1],故借助非线性理论解释此现象。

随着研究的深入[2],单自由度系统已具有完备的理论体系,但对多自由度系统的分析仍存在困难。

目前,动压轴承非线性分析的难点是油膜力解析模型尚不完备和解析式的缺乏。

对非线性油膜力的研究,大多数基于无限短轴承模型[3]或无限长轴承模型[4]。

转子—轴承系统非线性振动及分岔特性研究

转子—轴承系统非线性振动及分岔特性研究转子-轴承系统非线性振动及分岔特性研究摘要:转子-轴承系统是工业中非常常见且重要的机械系统之一。

在该系统中,转子通过轴承得到支撑并旋转,以实现机械设备的正常运转。

然而,由于传动链的非线性、摩擦、失衡等因素的存在,转子-轴承系统常常会出现非线性振动。

本文通过理论分析和数值模拟的方法研究了转子-轴承系统的非线性振动机理及其分岔特性。

一、引言转子-轴承系统广泛应用于工业生产中的各个领域,如船舶、飞机、机床等。

然而,由于系统自身的非线性特性,该系统常常会发生非线性振动,给机械设备的正常运行带来不利影响。

因此,研究转子-轴承系统的非线性振动特性对系统的安全运行和性能提升具有重要意义。

二、转子-轴承系统的非线性振动机理转子-轴承系统的非线性振动主要由以下因素引起:轴承的摩擦力、传动链的非线性特性、转子的失衡等。

其中,轴承的摩擦力是主要因素之一。

当转子在摩擦力的作用下旋转时,摩擦力会导致转子-轴承系统产生非线性振动。

同时,传动链的非线性特性也会对系统的振动特性产生显著影响。

另外,转子的失衡也是导致系统振动非线性的重要因素之一。

三、转子-轴承系统的数值模拟为了研究转子-轴承系统的非线性振动特性,本文利用数值模拟的方法对系统进行仿真分析。

首先,建立了转子-轴承系统的数学模型,并将其转化为一组非线性常微分方程。

然后,利用数值求解方法求解该方程组,得到系统的时间-位移响应曲线和频谱图。

通过对比不同参数条件下的模拟结果,研究了转子-轴承系统的非线性振动特性及其分岔现象。

四、转子-轴承系统的非线性振动分岔特性研究表明,转子-轴承系统在一定条件下会产生分岔现象。

分岔是指系统的振动模态在某些特定参数下发生突变的现象。

在转子-轴承系统中,通过改变参数,如失衡量、摩擦力大小等,我们发现系统的振动模态会发生突变,从而产生新的振动模态。

这一现象说明了转子-轴承系统具有丰富的非线性振动特性和动力学行为。

滚动轴承-转子系统非线性动力响应分析

滚动轴承-转子系统非线性动力响应分析陶海亮;潘波;高庆;郭宝亭;谭春青【摘要】采用有限元法建立了含转子不平衡-碰摩耦合故障的滚动轴承-转子系统的连续模型,考虑了转子的剪切效应、回转效应、转子几何参数等影响因素,对滚动轴承模型考虑了非线性赫兹接触及由滚动轴承支承刚度变化而产生的VC(Varying Compliance)振动.运用Newmark-β法获得了连续转子的系统响应,利用时域波形、分岔图、Poincare映射图和频谱图分析了该转子系统的非线性动力学行为.结果表明:由于不同参数的影响,转子碰摩系统具有丰富的非线性现象.本模型考虑了更多的影响因素,可为复杂转子的非线性设计、故障诊断提供更为准确合理的理论参考.【期刊名称】《燃气轮机技术》【年(卷),期】2013(026)001【总页数】6页(P15-20)【关键词】转子;滚动轴承;连续模型;非线性;分岔【作者】陶海亮;潘波;高庆;郭宝亭;谭春青【作者单位】中国科学院工程热物理研究所,北京100190;中国科学院轻型动力重点实验室,北京100190【正文语种】中文【中图分类】O322随着对旋转机械高转速、高效率的要求,转子与静子的间隙越来越小,使得转静碰摩成为转子动力学重要的研究方向[1]。

根据转子系统所采用的支承方式,转子-轴承非线性动力分析主要在以下两个方面进行:一方面,以滑动轴承为支承考虑非线性油膜力作用下转子各种故障的机理性分析;另一方面,以滚动轴承为支承考虑碰摩、偏心、不对中、基础松动、裂纹等相关故障的研究。

目前,滑动轴承-转子的动力特性已经有了比较深入的研究。

褚福磊等[2]用数值分析研究了滑动轴承-转子系统进入和离开混沌状态的路径。

焦映厚等[3]考虑了非线性油膜力,对转子系统的不平衡响应进行了非线性分析。

在对滚动轴承-转子系统的研究中,很多情况下将支承简化为刚度为常数的弹性支承[4-5],而没有考虑轴承间隙和由于滚珠和滚道的接触位置变化引起的轴承刚度周期变化导致的参数激振(即VC振动)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

动 力 工 程 JOURNAL OF POWER ENGINEERING

Vol.25 Sup Oct.2005

滑动轴承轴颈涡动机理的非线性特性研究

杨金福(1,3) ,杨 昆(1) ,付忠广(1) ,于达仁(2) ,刘占生(2)

(1.华北电力大学动力系 ( 2 .哈尔滨工业大学能源科学与工程学院 (3.北京全三维动力工程有限公司 北 北 京 京 102206) 150001) 100080) 哈尔滨

摘要: 通过对滑动轴承非线性润滑机理与半速涡动行为的分析,来研究轴颈涡动的非线性问题。结 合对油膜压力分布、油膜力和轴承流固耦合运动的涡动频率方程的分析,给出了轴颈在不同涡动速 度时,轴承油膜的压力分布的承载衰减区、失稳过渡区(或半速失稳区)和承载失稳变化区域,并 且在这三个区域里完成了收敛油楔的正压与发散油楔的负压之间压力波形的转换性质。轴颈在不同 偏心下,进一步分析了非线性动态油膜力的涡动特征和涡动频率随轴颈自转速度、挤压速度及载荷 等参数的变化结果,因此,提出了一种旋转机械轴颈涡动频率分析、诊断与主动控制的新方法。 关键词 : 滑动轴承;涡动频率;非线性特征

8]

状态分析可知,在惯性收敛楔形成的油膜力的方向 与外载荷的方向有一定的角度,相应分解成与外载 荷作用在同一条直线方向相反的力和与外载荷相垂 直力的两个分量,前者是径向弹性挤压效应 力)则是引起轴颈涡动效应( 直接影响轴颈径向振动大小和方向,后者(失稳分

∂ε ,它 ∂t

影响油膜及转子运行的稳定性。同样两者对油膜压 力影响都是产生使压缩油楔侧压力提高,分离油楔 侧压力降低的效应。 由于轴颈受油膜失稳分力及失稳载荷力的作用 产生的涡动,使轴颈受到的离心力增加,这个离心 力又反过来进一步加大轴颈在轴承内的偏心, 使 大于零,油膜承受的动载荷加大,收敛油楔间隙减

作者简介: 杨金福(1961~) ,男,汉族,黑龙江呼兰县人,教授级高级工程师,博士研究生,主要从事滑动轴承、转子动力学及汽轮发电机组轴系稳 定性方面研究。

562

第 25 卷增刊 2005 年 10 月

动 力 工 程 JOURNAL OF POWER ENGINEERING

Vol.25 Sup Oct.2005

图 1 轴承结构及轴颈受力运动参数示意图 Diagram 1: the bearing structure and the bearing journal stress motion parameter schematic diagram

固耦合运动的涡动频率方程[9,10,11 ]分析的基础上, 给 出了一些轴承液固耦合涡动力学行为的非线性特 征。

1 引言

非线性问题归结为线性问题的简化处理是很有 局限性的,其中一个最关键的问题是线性叠加原理 已不再适用。过去人们经常把转子振动的非线性效 应看作是小振幅的,做线性微扰处理。把一个复杂 的非线性问题纳入到线性理论框架中,其结果就是 不能得出非线性系统的真实特征,因此很多旋转机 械的稳定性问题的本质与特征长期得不到正确揭示 和解决。 在工程实际中,轴承转子涡动现象及稳定性问 题,也就是轴承液固耦合的非线性运动及振动问题。 但是,滑动轴承转子涡动机理与稳定性的关系还不 十分清楚[1,2,7 ],无法对滑动轴承转子涡动特性进行 有效的诊断与主动控制,因此,经常引发旋转机械 的设备损坏事故[3.4,5 ]。 滑动轴承的涡动问题,也是一个在旋转机械振 动领域研究的古老问题之一。首先描述液力涡动的 学者是 1924 年的 Newkirk,用线性简化分析理论提 出者是 1946 年的 Haag 。我国对滑动轴承转子系统 的非线性动力学特性及故障诊断技术的研究已进行 了十几年,但对于工程中常常发生半速涡动现象的 力学行为,还不能从理论上给以合理解释,尤其是 油膜失稳分力的作用结果也没有给予足够的重视

L = 0.24m , 轴 承 间 隙 c = 0.0003 , 动 力 粘 度 µ = 0.0153 p a ⋅ s ,供油压力 p a = 0.2 × 10 6 p a ,对

轴承压力分布进行动态分析。这里取轴承运行最大 间隙处( c = R − r0 )的轴颈角度为零( ϕ = 0 ) , 相应的轴颈最小间隙处的角度就为 π 。 3.1 油膜压力分布的涡动特性 根据有限长径向滑动轴承非线性油膜压力 分布函数[11 ]为 µ 3 εsin ϕ 2 εsin ϕ 6 εsin ϕ pi = 2 { [ + −2 ]ω 0 2 2 r0 (1+εcos ϕ) λ(1+εcos ϕ ) λ (1+εcos ϕ)3

Ωi =

563

dφ i 为轴颈涡动角速度 。 dt

dϕ 为 轴 颈 旋 转 角 速 度 ; dt

第 25 卷增刊 2005 年 10 月

动 力 工 程 JOURNAL OF POWER ENGINEERING

Vol.25 Sup Oct.2005

2.2 涡动的分析 Haag 在分析计算中取油膜圆周速度线性平均值 的方法,建立了滑油容积连续性方程[5 ]为: e π Dn w =2 π n p eD 这里,e 为轴颈偏心,D 为轴直径,n w 为轴颈 转速, n P 为轴颈涡动转速, 再将此方程简化便得 n P = n w /2。显然,流体涡动旋转速度等于轴的旋转速度 的一半,这也就是人们常说的“半速涡动”现象。 轴承流固耦合运动频率分析方程,实质上也是 轴承流固耦合运动形式的转子旋转、振动、涡动、 静压与外载荷相互耦合作用能量转化的守恒方程, 相应的涡动频率分析方程的形式(9)为 f dε Wi dφ f1π π = ω + 3π + p− L2 a L dt f2π 0 f2π dt 2µ f2π ( ) µf2π ( )2 D D 其中,油膜特征系数为 2ε 2ε 1 1−ε f1π = 2 − + ln 2 2 2 λ (1−ε ) 3λ(1−ε ) 2 1+ε 4 ε 2ε 2ε3 1 1−ε f2π = 2 + − + ln 2 2 2 2 λ (1−ε) 3 (1−ε ) λ(1−ε ) 2 1+ε επ 3ε π π 1 f3π = + + (1− ) 3 5 1 2ε 2 2 2 2 2 2 2 2λ(1−ε ) λ (1−ε ) (1−ε )

f1π ≈

2ε λ (1 − ε 2 ) 2

2

,

f 2π ≈

4ε λ (1 − ε 2 ) 2

2

,

f 1π = 0.5 ,这就是所谓轴颈的半频涡动现象。 f 2π

3 涡动机理的非线性特征

为了分析方便,选取径向滑动轴承结构如图 1, 设 计 参 数 为 : 轴 颈 半 径 r 0 = 0.15m , 轴 承 宽 度

dφ )的根源,它直接 dt

dε dt

小,发散油楔间隙增大,进一步推动了轴颈的涡动, 促使轴承发生液固耦合涡动现象发生。

φ=0 y

Ωi = dφi dt

子 转

ϕ=0

[6 ]

βφ

ϕ

ω0 o dε 1 c dt

r0 Fw

e

o

e dφ dt

h

R

x

承 轴

[7 ,

ϑ

Fi

。为此,本文在对油膜压力分布、油膜力和轴承流

12 εsin ϕ εsin ϕ ε2sin 2 ϕ 3 ε2 sin 2 ϕ d φ +[ 2 − − + ] 3 2 3 ( 1 + ε cos ϕ ) dt λ(1+εcos ϕ) (1+εcos ϕ) λ(1+εcos ϕ)

这里, R 为轴瓦半径 ; r0 为轴颈半径 ; e 为轴 瓦与轴颈几何中心偏心距; c = R0 − r0 为轴承半径

e 为轴颈的几何偏心率 ; ϕ 为轴颈旋 c 转角度 ; φ 为轴颈涡动角度 ; ϑ 为油膜承载能力

间隙 ; ε = 角 ; β 为轴承承受外载荷力( Fw )的作用角 ; Fi 为 非 线 性 油 膜 力 ; ω 0 =

2 轴颈涡动的机理分析

2.1 涡动的机理 在高速旋转机械的轴承转子系统运行中,经常 遇见轴颈几何轴线在轴承里呈周期性回转运动现象 称之为涡动现象,并且涡动方向与转子旋转方向相 同的进动运动称为正向涡动,反之称为反向涡动。 轴颈涡动有同频涡动和分频涡动两种,其中半速涡 动现象就是分频涡动的一种特例。 滑动轴承的结构如图 1, 从润滑油膜形成及运动

The nonlinear research of sliding bearing journal swirl principal

YANG Jin-fu(1 ,3 ),YANG Kun(1 )FU Zhong-guang(1 ),YU Da-ren(2 ),LIU Zhan-sheng(2 ) (1.ChinaDepartment of Power Engineering,North China Electric Power University, Beijing 102206,China; 2. 100080School of Energy Science and Engineering,Harbin Institute of Technology,Harbin 150001,china; 3. Beiing 3d Powr Engineering Ltd,Chinese Academy of Sciences,Beijing) Abstract: The nonlinear question of bearing journal swirl has been researched in this article by the way of nonlinear luvrication mechanism analysis. In the basic of oil film pressure analysis and the swirl frequency equation of oil film force and the bearing coupling motion, we give the journal swirl principal in different swirl velocity, the load attenuating region of bearing oil film pressure distribution, unstability transition region and load unstability history area. As the same time the waveform conversion between the convergence oil wedges positive pressure and divergence oil wedge negative pressure has been finished in the three regions. In the different off center of the bearing journal, we go deep into discuss the alteration of swirl frequency along with bearing journal autorotation rate, extrusion speed and load. In addition give the been put forward. Key words: sliding bearing; swirl frequency; nonlinear charact swirl character of nonlinear dynamic oil film force. So in this article a new way of rotating machine bearing journal swirl frequency analysis and diagnosis and active control has