手糊成型工艺课堂讲义教学简易篇

手糊教程

绪论第一节概述在玻璃钢的诸成型工艺发中,手糊工艺是玻璃钢工业生产中最早使用,也是我国目前使用最广泛的成型方法。

在我国手糊制品占整个玻璃钢产品的80%左右。

顾名思义,手糊成型工艺以手工操作为主,不用或少用机械设备。

手糊成型法又称接触成型法,固化时无反应副产物放出,因而不需要高压以去除反应副产物,在常温,高压下即可成型。

因此,无论小型制品或大型制品都可用手糊成型。

随着玻璃钢工业的发展,尽管新的成型工艺不断涌现,由于手糊工艺具有其独特的优点,特别是在手糊过程中可以对壁厚任意改变,纤维增强材料可以任意组合,可以根据与制品需要的载荷相对应的应力进行材料设计,选用。

因此该工艺在各国的玻璃钢生产中,仍占有较大比重。

对某些大型,批量较少或形状特殊的制品,采用手糊成型工艺是最适宜不过的了。

手糊工艺由于操作者用手及用工具,以模具为依托制成玻璃钢制品,因此,产品的质量在很大程度上依赖操作者的操作技能及责任心,它要求操作者有熟练的操作技巧,丰富的操作经验,对产品的结构,材料性能,模具的表面处理,表面胶衣层质量。

含胶量的控制,增强材料的铺放,产品厚度的均匀性,以及对影响质量、强度等的各种因素都应有所了解,尤其对操作中出现问题的判断和处理,不但需要有丰富的实践经验,而且要有一定的化学基础知识,还应具备一定的识图能力,所以决不能错误的认为什么人都能胜任手糊成型操作。

在国外,手糊工被视作为有较高技术的工种。

糊制操作虽然较简单,但产品质量同操作工人糊制技术的熟练程度和对待工作的态度关系极大,操作人员的经验和技术高低的差异,给产品带来性能上的差异是不可避免的,但为了确保玻璃钢制品的最终性能,从而对操作人员进行生产前的培训,并定期进行考核是很必要的。

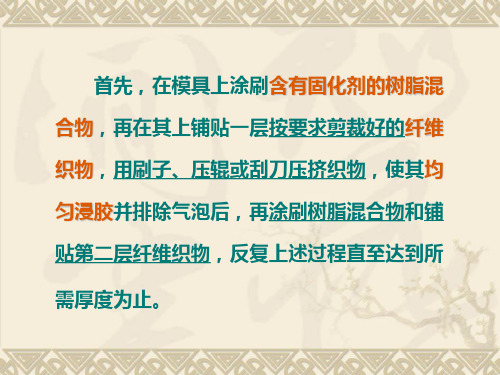

第二节手糊工艺流程手糊成型的工艺过程是:先清理好(或经表面处理好)的模具成型面上涂抹脱模剂,待充分干燥后,将加有引发剂(或固化剂),促进剂,颜料等添加剂的树脂混合料涂刷在模具成型面上,随之在其上铺放剪裁好的玻璃布(毡)等增强材料,并注意浸透树脂,驱逐气泡;如此重复上述铺层操作,直至达到设计厚度,然后进行固化,脱模,加工修饰及检验等。

第1章、手糊成型

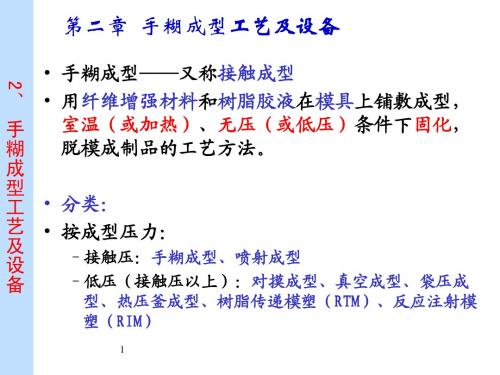

第1章、手糊成型工艺定义:用纤维增强材料和树脂胶液在模具上铺敷成型,室温(或加热)、无压(或低压)条件下固化,脱模成制品的工艺方法。

特点:优点:形状任意、复杂设备简单、投资小、折旧低工艺简单可任意添补树脂量高,耐腐蚀缺点:效率低下工作环境差产品质量不稳产品力学性能不好批量小§1、原材料要求:满足设计要求手糊工艺要求价低易得§1-1、聚合物基体要求:1、室温下固化、胶凝,生成高分子物2、胶液粘度:0.2~0.5Pa•S(适合手糊)3、无毒或低毒4、价低种类:不饱和聚酯树脂环氧树脂双马来酰亚胺树脂聚酰亚胺树脂§1-1-1、不饱和聚酯树脂品种:通用型耐腐阻燃专用型低收缩耐候§1-1-2、环氧树脂价格相对较高,但性能好。

受力结构或耐碱、电性能等制品多用环氧树脂。

自熄型环氧树脂,简称溴化环氧,有较好自熄效果,但粘度大,不适合手糊工艺。

§1-1-3、辅助材料1、稀释剂2、填料无机:粘土、CaCO3、白云石、滑石粉、石英粉、石墨有机:聚氯乙烯粉3、色料使用无机颜料。

一般不用有机颜料,易与有机树脂反应。

§1-2、增强纤维玻璃纤维、碳纤维、芳伦纤维、其它纤维。

E-玻纤: 无碱纤维 成本高 C-玻纤: 耐酸性 成本低 A-玻纤: 有碱纤维 成本低S-玻纤: 高强纤维 M-玻纤: 高弹纤维 L-玻纤: 防辐射纤维中国的中碱玻纤§1-2-1、玻纤制品※玻纤无捻粗纱:由无捻络纱机将拉丝得到的原纱平行并股卷成圆筒形。

命名法:无碱无捻纱8 •24 /5玻纤种类※短切纤维毡将连续玻纤经浸润剂集束后,按一定长度切断,无序分散成一定厚度,再用粘结剂合成毡状。

特点:成本低,使用方便,各向同性。

缺点:强度低。

衬里毡、表面毡。

※无捻粗纱布方格布特点:经纬强度均衡,冲击强度高,成型容易,与短切毡合用。

缺点:45°方向强度低。

※玻纤细布平纹布特点:变形量小,铺覆性好,曲率复杂制品。

第二章手糊成型工艺

2.1 原材料的选择

第二章 手糊成型工艺

课件

一、不饱和聚酯树脂

• 1、性能及品种

•

种类:通用型、耐腐蚀型、阻燃型、低收缩型、耐侯

型聚酯树脂等。

• 2、 不饱和聚酯树脂的固化原理:

•

固化是通过引发剂引发聚酯分子中的双键,与可聚合

的乙烯类单体(如苯乙烯)进行游离基共聚反应,使线型的

聚酯分子交联成三维网状的体形大分子结构。

• 树脂被引发后,双键打开,形成“游离基” 。 M1 、M2——分别代表乙烯类单体、聚酯分子; ~m1 •——代表乙烯类单体形成的游离基; ~m2•——代表不饱和聚酯形成的游离基。

第二章 手糊成型工艺

课件

• (2) 链增长

•

聚酯分子双键及乙烯类单体双键被引发后,就会进行

链增长反应,有如下四种形式的链增长反应。

第二章手糊成型工 艺

第二章 手糊成型工艺

课件

2、 手糊成型工艺及设备

• 手糊成型工艺的优点: 1、不受尺寸、形状的限制; 2、设备简单、投资少; 3、工艺简单; 4、可在任意部位增补增强材料,易满足产品设计要求; 5、产品树脂含量高,耐腐蚀性能好。

• 手糊成型工艺的缺点 • 1、生产效率低,劳动强度大,卫生条件差; • 2、产品性能稳定性差; • 3、产品力学性能较低。

手糊成型工艺

❖ 脱模剂按用途分为 外脱模剂 用于手糊和冷固化

薄膜型脱模剂

❖ 按性状分为 混合溶液型脱模剂

油蜡型脱模剂

2.2.4.1 薄膜型脱模剂

最常用的有:聚酯薄膜、玻璃纸、聚氯乙烯 薄膜、聚乙烯薄膜等。

其中聚酯薄膜应用最普遍,使用厚度一般为 0.04 mm 、0.02 mm。

❖ 使用方法:铺在模具上,或用凡士林贴在模具上 。

凝胶时间: 指在一定温度条件下,树脂中加入定量的 引发剂、促进剂或固化剂,从粘流态到失去 流动性,变成软胶状态凝胶所需的时间。 一般采用引发剂、促进剂用量调节。

凝胶过快—来不及操作,制品交联太严重、收缩大、发脆。

凝胶过慢—增加了生产周期,且易发生流胶。 影响凝胶时间的主要因素:

⑴ 引发剂、促进剂用量。引发剂、促进剂用量大,凝胶时间缩短; ⑵ 胶液体积的影响。胶液体积越大,热量不易散失,凝结快; ⑶ 环境温度、湿度的影响

❖二、 环氧树脂

❖1 环氧树脂的性能及特点:

❖ 在树脂基复合材料中,用量仅次于 不饱和树脂.其综合性能明显优于不饱和 树脂。在受力构件、耐碱、电性能要求 较高的场合一般使用环氧树脂。

❖ 主要类型有

❖ 1、“双酚A型环氧树脂” ,又称 “E”型环氧树脂;

❖ 2、“脂环族环氧树脂”。

❖ 环氧树脂俗称万能胶。

B 水砂精磨。1000#、1200#、1500#水砂纸依 次研磨。

C 研磨抛光。将抛光剂涂上后,停留1-2min, 用布轮抛光机逐段抛光并反复进行。

(4)表面质量检测

要求光泽度在90以上,用ss-82型光电光泽 计检测。

2.2.4 脱模剂

脱模剂应具备的条件: (1)不腐蚀模具,不影响固化,与树脂粘附力小; (2)成膜迅速、均匀、光滑; (3)使用简便、安全,价格便宜。

1第二章 手糊成型(另一份)

二乙基苯胺

二乙基苯胺

二甲基苯胺 N,N二甲基对甲苯胺

21

0.2%

0.2% 0.2%

30分钟

18分钟 4分钟

注:上述实验是,不饱和聚酯树脂+1%过氧化苯甲酰

第二章 手糊成型工艺及设备

B 酮过氧化物-环烷酸钴引发体系

2.1 原 材 料 的 选 择

也是不饱和聚酯树脂低温固化最常见的引发体 系,环烷酸钴对聚酯固化速度的影响见下表。

• 不饱和聚酯树脂的固化过程即它与乙烯类单体共聚的过程,共 聚反应过程的三个主要阶段:

10

第二章 手糊成型工艺及设备

链引发、链增长、链终止 • • • • • • (1) 链引发: 一般有三种方式 a 、引发剂引发(如过氧化苯甲酰) b 、引发剂和促进剂配合使用(如过氧化环己酮- 萘酸钴)引发 c 、紫外线照射引发

自由基与苯乙烯的反应速度比自由基与 O2的反应速度 慢 104 倍,一般聚酯树脂制品固化时,表面应覆盖聚酯薄 膜。若不用薄膜覆盖,也应使成型表面形成与空气隔离的 物质如蜡类,否则自由基与周围空气中的 O2 、 H2O反应, 耗去大部分自由基,造成表面固化不完全而发粘。 作业:手糊制品为什么要在表面覆盖聚酯薄膜?

2.4 喷射成型工艺及设备

2.5 热压釜

2.6 树脂传递模塑与反应注射模塑

7

第二章 手糊成型工艺及设备

2.1 原材料的选择

• 2.1.1 聚合物基体的选择

– 2.1.1.1 不饱和聚酯树脂 – 2.1.1.2 环氧树脂

• 2.1.2 增强材料的选择

– 2.1.2.1 玻璃纤维

– 2.1.2.2 碳纤维 – 2.1.2.3 Kevlar纤维

手糊成型工艺

第四节 手糊成型工艺

混合溶液型脱模剂

(1)聚乙烯醇脱模剂

l一般采用较低分子量的聚乙烯醇。 l 在搅拌状态下,用水将聚乙烯醇加热溶解(水温约95℃), 冷却到室温,往里滴加乙醇或丙酮(边加边搅拌)。

加入甘油可增加膜的柔韧性; 加入少量洗衣粉,可使成膜均匀; 加入少量蓝、红墨水可防止漏涂; 需要干燥快则适当多加乙醇或丙酮。

第四节 手糊成型工艺

表面处理剂的作用机理

•表面处理剂的分子中一般都含有两种性质不同的基团。

一部分基团(如硅烷基)能与无机物(比如玻璃, 金属)表面上的M-OH起化学反应形成化学键; 另一部分基团(如乙烯基)能与树脂起反应形成 化学键。

使无机物和树脂这两类性质差别很大的材 料以化学键的形式“偶联”在一起,形成了一 个牢固的整体。又称为“偶联剂”

第四节 手糊成型工艺

(2)过氯乙烯脱模剂

配方:

过氯乙烯粉 5~10份 甲苯+丙酮(1:1)95~90份

按比例用。

第四节 手糊成型工艺

(3)聚苯乙烯溶液脱模剂

配方:

聚苯乙烯粉

5份

甲苯

95 份

称量混合,搅拌均匀后,密封放置7天左右,若完全溶解,

手糊工艺流程

第四节 手糊成型工艺

一、制品成型的要素准备

1.玻璃纤维制品的准备 2.脱模剂的准备 3.胶液的准备 4.胶衣糊的准备

第四节 手糊成型工艺

1、玻璃纤维制品的准备

玻璃纤维布的剪裁设计很重要。 玻璃布的经纬向强度不同,对要求正交各向同性的

制品,则应将玻璃布纵横交替辅放。 玻璃布的搭接长度一般为50mm。

(3)固化度:固化度是热固性树脂的固化反应的程度, 通常用百分率来表示。

第四节 手糊成型工艺

《手糊成型工艺》PPT课件

.

8

辅助剂

偶联剂

不饱和聚酯树脂引发剂和促进剂

阻聚剂与缓聚剂

增韧剂与稀释剂

环氧树脂固化剂

抗氧剂

光稳定剂

热稳定剂

填料

脱模剂

着色剂与触变剂

阻燃剂

.

9

2.2 手糊成型工艺

手糊成型的工艺流程如下

.

10

手糊成型的示意图

.

11

.

12

1、场地

生产准备

手糊成型工作场地的大小,要根据产品大小和日产量决

定,场地要求清洁、干燥、通风良好,空气温度应保持在15—

.

4

不饱和聚酯树脂

➢ 不饱和聚酯树脂

由不饱和二元羧酸(或酸酐)或它们与饱和 二元羧酸(或酸酐)组成的混合酸与多元醇缩聚 而成的,具有酯键和不饱和双键的线型高分子化 合物。

➢不饱和聚酯类型 1、 邻苯型不饱和聚酯和间苯型不饱和聚酯 2、 双酚A型不饱和聚酯 3、 乙烯基树脂 4、 卤代不饱和聚酯

.

湿法铺层又分胶衣层糊制和结构层糊制‘

• 胶衣层(面层)制作

制品厚度一般为0.25- 0.5mm,可采用涂刷和喷涂施工。 胶衣层一段做两遍;第一遍凝胶后铺表面毡,再喷涂第二遍 胶衣,要防止漏涂和不均匀。

胶衣层作用是美化制品外观,提高防腐蚀能力。

.

23

• 结构层糊制

结构层糊制是在凝胶后的胶衣层上.将增强材料浸放, 一层一层紧贴在模具上,要求铺贴平整,不出现褶皱和悬空, 用毛刷和压辊压平,直到铺层达到设计厚度。在铺第一、二 层时,树脂含量要适当增多,以有利于排出气泡和浸透纤维 织物。一般方格布的含胶量为50%- 55%,毡的含胶量为74% - 75%。

.

6

复合材料工学课件(手糊成型)2013年最新复合材料工艺与设备ppt课件——王继辉(武汉理工大学)

200307

材料学院彭进波

第5页

2. FRP手糊成型工艺及设备

环氧树脂: 环氧树脂是仅次于Up的第二大类手糊用树脂,主要用于糊 制受力部件,电绝缘产品,耐腐蚀〔耐碱〕制品 环氧树脂的性能特点见P13表2-3。 手糊用环氧树脂的类型、品种〔牌号〕: 双酚A型:如E-51、E-44、E-42,分子量低,流动性好。 脂环族:R-122、300#、400#等,构造严密,耐热性、耐 紫外线性能好。 注:在手糊工艺中,使用环氧树脂应注意两个问题:

2. FRP手糊成型工艺及设备

1.玻璃纤维切割喷射器 2.树脂胶液喷枪 3.静态混合器

2.5 树脂传递模塑成型 RTM〔Resin Transfer Molding〕

1. RTM成型机

200307

材料学院彭进波

2. RTM低压压机

第21页

2. FRP手糊成型工艺及设备

RTM原材料

树脂系统

增强材料

2. FRP手糊成型工艺及设备

引言

手糊成型工艺是FRP生产中最古老的一种成型 方法虽然成型技术较简单,设备也不复杂,但请同学

们一定注意下面几个问题:

1. 复合材料工艺原理 2. 聚合物基体的固化反响原理 3. 复合材料生产中原材料的主要种类〔品种〕、性

质及特点

4. 成型工艺参数的控制与产品质量的关系 5. 手糊成型工艺的特点及适合产品的类型

〔4〕配制方法 2003在07 配制过程中应当注材意料学院配彭进制波 平安问题,胶液的第贮16页

2. FRP手糊成型工艺及设备

2.增强材料准备 〔1〕GF制品种类选择〔手糊制品主要采用GF布和毡〕 〔2〕GF外表处理及热处理