Moldflow模流分析报告范例

注塑模流分析报告格式范例

此方案满足成型

备注

/ / Z方向收缩量

图示变形比例 不包括缩水变形量

1 -4.5~9.3mm

翘曲

结论及建议

评估项目 进胶方案

成型

外观 翘曲 最终结论

分析结果

成型采用.5点针阀热嘴转斜顶进胶 充填顺畅,无明显滞流 压力,98.12MPa 锁模力,105t

熔接线:表面熔接线见P16 气穴:注意筋位、扣位、boss柱及分型面排气

产品表面熔接线上图颜色线所示,均由孔位导致,无法避免。

达到顶出温度的时间

达到顶出温度的时间说明 大部分区域14s左右达到顶出温度。

体积收缩率

体积收缩分布说明

充填末端收缩较大,注意加强保压。

缩痕估算

体积收缩分布说明

0.07mm,有缩痕风险;

翘曲

测量产品变形的基准 (三个基准点构成)

变形说明

图示变形比例 总变形量

产品3D图片

数据版本号(数据路径)

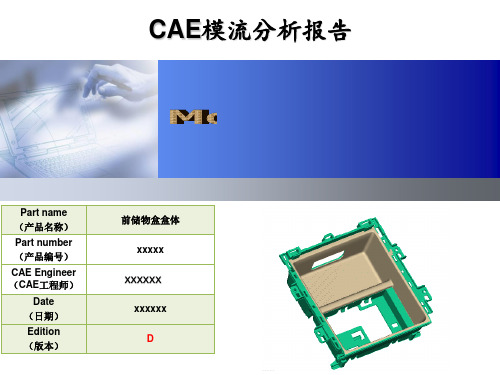

零件编号 模具编号 零件名称 CAD模型版本 Moldflow版本 Moldflow工程师

日期

/

/ / 亮饰条 UG9.0 Moldflow 2016

2022.02.01

分析信息说明

产品/注塑机信息

功能纹

说明产品外观面及要求

结构要求

说明产品安装位置

变形要求

说明产品匹配面的位置

流动前沿温差 材料推荐成型温度范围 流前温度判断说明

19℃

产品外观面温差 13℃

230℃ ~ 270℃

产品流动前沿温度分布均匀,且不超过熔融温度±20℃。

注射压力

喷嘴压力最大时刻 保压时间 压力曲线说明

模流分析报告模板

模具温度热点,稍微优化前模水路

模具温度

Temperature mold

温度:零件(正面)Temperature Nhomakorabea part

稍微调整前模水路

温度:零件(反面)

Temperature , part

产品热点

整体变形

Deflection

X向变形

Deflection of X axis

利于排气

气穴位置在两股料流汇合处和充填末端,气穴位置加强排气

熔接线 Weld lines

熔接线位置加强排气

缩痕估算

Sink marks

有缩痕风险

SHIFT+F5可自动播放

冻结层因子

Frozen layer fraction

网孔位置壁厚较厚,不能有效保压

顶出时体积收缩率

Volumetric shrinkage at ejection

以上分析是用相似材料替代分析的结果: 1、分析方案充填平衡,无短射滞留; 2、最大射压50.14MPA,锁模力979.8T; 3、流前温度低点有色差风险,生产时注意工艺调整; 4、产品浇口采用侧浇口,浇口位置及修剪后的装配需产品工程师确认; 5、气穴位置、熔接线位置、充填末端及筋位需加强排气; 6、稍微调整冷却水路,前模凹槽适当增加隔水片,后模两端侧水管稍微远离 产品面; 7、变形结果仅供参考变形方向趋势,收缩不均为变形主因。在实际中由于现 实环境和工艺调整等多种因素相作用,理论变形数值(包含收缩值)与实际 变形数值有差异,不能直接等同;

分析网格

分析材料

Material Data-PP

基本描述 粘度曲线

推荐工艺

流变属性

PVT 曲线

Moldflow模流分析报告

Moldflow模流分析报告→↓←↓1.网格划分(如右图)节点3880柱体0连通区域 1网格体积269.066 cm^3网格面积1874.25 cm^2 边详细信息----------------------------------- 自由边0共用边11634交叉边0配向详细信息--------------------------------- 配向不正确的单元0相交详细信息---------------------------------完全重叠单元0复制柱体0三角形纵横比--------------------------------- 最小纵横比 1.161000最大纵横比14.951000平均纵横比 1.933000匹配百分比----------------------------------- 匹配百分比94.2%相互百分比91.5%2.最佳浇口的选定分析结果如下:流动正在使用存储的网格匹配和厚度数据匹配数据是使用最大球体算法计算的最大设计锁模力 = 5600.18 tonne 最大设计注射压力 = 144.00 MPa 建议的浇口位置有:靠近节点 = 31060由图看出最佳浇口选在底面蓝色部分,可信度较高,用侧浇口注射3.填充选择材料PP+40%talc)以及注塑机250t锁模力,以及250g当量注射量,螺杆直径42mm进行填充,分析结果如下:充填阶段结果摘要 :最大注射压力 (在 1.463 s) = 20.2729 MPa充填阶段结束的结果摘要 :充填结束时间 = 1.5034 s总重量(制品 + 流道) = 217.8620 g最大锁模力 - 在充填期间 = 33.6416 tonne制品的充填阶段结束的结果摘要 :制品总重量(不包括流道) = 217.8620 g体积温度 - 最大值 = 231.2270 C体积温度 - 第 95 个百分数 = 229.7820 C体积温度 - 第 5 个百分数 = 216.7120 C体积温度 - 最小值 = 209.1650 C体积温度 - 平均值 = 225.1160 C体积温度 - 标准差 = 3.7478 C剪切应力 - 最大值 = 0.2002 MPa 剪切应力 - 第 95 个百分数 = 0.0766 MPa 剪切应力 - 平均值 = 0.0444 MPa 剪切应力 - 标准差 = 0.0223 MPa冻结层因子 - 最大值 = 0.2441冻结层因子 - 第 95 个百分数 = 0.1954冻结层因子 - 第 5 个百分数 = 0.0464冻结层因子 - 最小值 = 0.0000冻结层因子 - 平均值 = 0.1267冻结层因子 - 标准差 = 0.0480剪切速率 - 最大值 = 7059.0698 1/s 剪切速率 - 第 95 个百分数 = 473.1520 1/s 剪切速率 - 平均值 = 158.8660 1/s 剪切速率 - 标准差 = 209.9460 1/s4.冷却分析分析结果如图:水道布置可从图中看出冷却介质温度进水口冷却介质温度冷却介质温度升高节点范围在回路上128 25.0 - 25.5 0.5 C288 25.0 - 26.3 1.3 C162 25.0 - 25.4 0.4 C426 25.0 - 25.6 0.6 C最后的回路温度残余: 0.00000E+00型腔温度结果摘要=====================================型腔表面温度 - 最大值 = 84.9090 C 型腔表面温度 - 最小值 = 31.8350 C 型腔表面温度 - 平均值 = 50.0860 C 平均模具外部温度 = 30.0670 C 循环时间 = 35.0000 s。

模流分析报告-样板.

Page 14

Moldflow Analysis Report

流动前沿溫度分佈

上圖表示產品流动波前溫度分佈,從圖中可知,产品大部分波前温度较均匀,均在280 度左右。但绿色区域因产品肉厚较薄,塑膠因發生嚴重滯流,流動波前溫度急劇下降至 276度左右。但还是高于顶出温度很多,所以不易发生短射、缺胶等,

Moldflow Analysis Report

分 析 說 明 一

如下圖的產品,為手机上的零件,對尺寸及外观要求較高。采用三板模成型。產品結 構與進澆位置均已確定,在此流道系统上,藉以Moldflow模流分析验证是否可行。(因Mol dflow系统 推荐的 进浇 点位置一般是在 产品的中心 处,即所 谓 注射 压力最小 处 ,所以不采 用推荐的。)分析结果數值上會与實際試模有差異,但趨勢是一致的。

Page 11

Moldflow Analysis Report

冷 却 水 温 变 化

Page 12

Moldflow Analysis Report

产 品 表 面 温 度 分 布

Page 13

Moldflow Analysis Report

充

填

时

间

:

充填时间约为0.95秒,红色区域为最后充填处,产品大部分区域充填流动状况较好。

7.推荐最小料温 8.推荐最大料温 9.推荐最小模温 10.推荐最大模温 11.最大剪切率 12.最大剪切应力

293 316 71 104 40000 0.5

deg.C deg.C deg.C deg.C 1/s MPa

Page 4

Moldflow Analysis Report

產 品 模 型 簡 介

88.0deg.C 255.0deg.C 0.5sec

Moldflow模流分析报告

体积收缩示意图

从上图可以看出此产品的收缩趋势明显,并且收缩的一致性较差. 因此推荐采用较大的保压压力及较长的保压时间

气孔

可能出现的气孔位置如上图所示的紫色区域

熔接线

图上可能看出熔接线的位置,但深度不足以影响产品的机械性能

翘曲变形, 所有的方向

可能发生的翘曲变形如 右图所示 X方向的变形 此变形结果包括了收缩 变形 可以根据图上数值进行 判断

Back ground

1. 2. 3. 4. 5. 6. 7. 使用软件: Moldflow plastics insight 6.1. 网格类型: fusion(表面网格). 塑胶材料: Zytel EMX 505A (PA66+20%GF, DuPont Engineering Polymers (Moldflow Verified)). 分析序列: 冷却->填充->-饱和->变形. 分析目的: a). 预测成型缺陷 b)预测变形趋势.

由上表可以看出,此材料较容易充填,并且对温度的变化不敏感..

有限元模型分析

Entity counts-------------------------------Surface triangles 28290 Nodes Connectivity regions 7 Mesh volume 19.8781 cm^3 Mesh area 1549.36 cm^2

注塑参数设置(参考)

Temperature Settings -----------------------------------------------------------------------------Melt temperature: 280.0000 C Mold cavity_side temperature: 75.0000 C Mold core-side temperature: 75.0000 C -----------------------------------------------------------------------------Injection Settings -----------------------------------------------------------------------------Injection control method: Injection Time Injection Time: 1.5000 s Nominal Flow rate: 285.2910 cm^3/s Packing pressure profile Duration Pressure (s) (MPa) 0.0000 80.0000 5.0000 80.0000 1.9094 0.0000 Cooling time: 33.4732 s -----------------------------------------------------------------------------Results from Flow Analysis -----------------------------------------------------------------------------Total volume of the part and cold runners: 427.9370 cm^3 Switch-over Pressure: 53.0071 MPa Maximum clamp force required: 164.9420 tonne

Moldflow模流分析报告范例

14

Shear Stress at Wall 最大剪切应力

流道系统上最大剪切应力: 2.8MPa 产品上最大剪切应力:0.4MPa

一般产品上的最大剪切应力,不要超过成型材料所允许的数值(如第8页所示, 该材料允许最大剪切应力为0.5MPa )。剪切应力太大,产品易开裂。

通过加大最大剪切应处壁厚,降低注塑速度,采用低粘度的材料,提高料温,可 减小剪切速率。

一般,脱模时相邻区域的体积收缩值相差>2%,产品表面易出现缩水。

可通过优化产品壁厚、浇口放置在壁厚区域、加大保压等措施,来降低 体积收缩。

DESIGN SOLUTIONS

18

Frozen Layer Fraction 凝固层因子

6.3s 12.2s 30.9s

Frozen Layer Fraction反映的是产品的凝固顺序。该产品在6.3秒时,红色区 域已凝固,导致安装孔位保压不足,故体积收缩较大,易出现表面缩水。 当产品100%凝固,冷流道系统凝固50%以上。产品可脱模。从而确定该产 品成型周期31s(不包括开合模时间)。 可通过优化冷却水路排布、降低局部壁厚区域的厚度、优化冷流道尺寸,来 缩短成型周期。

DESIGN SOLUTIONS

19

Sink Mark Estimate 凹痕深度

一般,凹痕数值>0.03mm,表面缩水较明显。 可通过加大基本壁厚、减小加强筋和螺栓柱等壁厚、加大保压等方式,来降 低凹痕深度。

DESIGN SOLUTIONS

20

Sink Mark Shaded 凹痕阴影显示

阴影显示凹痕的分析结果。圈示区域,肉眼看起来较明显。

22

Temperature, Part 冷却结束时产品表面温度

moldflow_分析报告

2022/1/12

Pressure at injection location:XY plot

第一射

第二射

Page - 16

injection pressure are acceptable. 注塑压力是可以接受的.

2022/1/12

Clamp force:XY plot(锁模力曲线)

Page - 17

2022/1/12 1/12/2022

Material Data(材料信息) 第二射

TPV Elastron V Grade V250.A64.B:Generic Default

01. 熔融密度

0.82366

g/cm^3

02. 固体密度

0.95654

g/cm^3

03. 建议模温 04. 建议料温

35

Press Shift+F5 to play the fill time animation,Flow behavior are umbalance, has short shot occur. (按shift+F5可播放动画,产品流动不平衡,没有短射发生)

2022/1/12

Fill time(充填时间)

50

℃

10. 最小料溫

210

℃

11. 最大料溫

05. 裂解温度

290

℃

12. 最大剪切力

06. 顶出温度

119

℃

13. 最大剪切率

07.粘度指数

VI(209)0089

14.熔体流动速率

PVT曲线图

40 60 190 230 0.25 100000

11.4

粘度曲线图

Page - 3

moldflow模流分析报告

材料成型CAE论文(Moldflow注塑工艺分析)姓名:郭玲玲学号:20060330332在Moldflow Plastic Insight 6.0环境中,运用MPI的各项菜单及其基本操作,来实现对所选制件在注塑成型过程中的填充、流动、冷却以及翘曲分析,以此来确定制件的最佳成型工艺方案,为工程实际生产提供合理的工艺设置依据,减少因工艺引起的制件缺陷,有助于降低实际生产成本,提高生产效率。

一、导入零件导入文件guolingling.stp。

选择【Fusion】方式。

二、划分网格【网格】—【生成网格】—【立即划分】三、网格诊断【网格】—【网格诊断】,诊断结果如下:图1、网格诊断对诊断结果进行检查,发现连通区域为1,交叉边为0,最大纵横比为7.218616<8,均符合要求,网格划分合理。

四、选择分析类型1、浇口位置1)双击任务栏下的【充填】—【浇口位置】;2)选择材料:双击任务栏下的【材料……】—【搜索】—输入“ABS”—搜索—在结果中任选一种材料,点击【选择】即可;3)双击任务栏下的【立即分析】。

在分析结果中勾选:Best gate location,查看最佳浇口位置,如下图:图2、最佳浇口由最佳浇口位置分析结果可以知道,浇口设在零件上表面的中间部位,零件的注塑工艺效果好。

可采用直接浇口。

2、流动分析1)设置注射位置:设置之前,先将方案备份。

【文件】—【另存方案为】。

双击任务栏下的【设置注射位置】—鼠标变成一个十字光标和一漏斗形状,然后在上一步分析中的最佳浇口位置处单击,即可完成注射点的设置;2)选择分析类型:双击任务栏下【浇口位置】—【流动】;3)设置浇注系统:【建模】—【浇注系统向导】,设定直浇道、横浇道、内浇道的尺寸,各浇道尺寸均采取的默认值。

根据制件的形状特征以及最佳浇口位置,采用直接浇口。

4)双击任务栏下的【立即分析】。

查看分析结果中的“pressure at V/P swithover”项,发现出现了浇不足的现象,经分析是由于注射压力过小所引起的,只需增大注射压力即可。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

DESIGN SOLUTIONS

4

产品信息

DESIGN SOLUTIONS

产品体积 (cm^3) 产品尺寸 (mm) 投影面积 (cm^2) 基本壁厚 (mm)

5

810.2 592 ×492×74 1757.7 2.0

模具信息

DESIGN SOLUTIONS

两板模,四个侧浇口。 定模侧一条水路,动模侧两条水路。

DESIGN SOLUTIONS

13

Maximum Shear Rate 最大剪切速率

最大剪切速率: 43054 1/s

一般不要超过成型材料所允许的最大剪切速度(如第8页所示,该材料允许最大 剪切速度为60000 1/s。 非透明件可放宽至三倍。透明件最大剪切速率越小外观 质量越好)。剪切速度太大,材料易降解,产品易出现冲击纹等表面缺陷。

DESIGN SOLUTIONS

30

平衡 均匀 74.3 373.2 43.54 2.8 产品上0.4MPa 有,请加强排气 局部区域收缩较大 31s (不包括开合模时间) 2.6/均匀收缩/8.5

DESIGN SOLUTIONS

31

知识回顾 Knowledge Review

DESIGN SOLUTIONS

DESIGN SOLUTIONS

16

Air Traps 困气

困在型腔内气体不能被及时排出,易导致出现表面起泡,产品内部夹气,注塑不 满等现象。

请加强紫色小球区域的排气。如果困气发生在分型面处,可通过增开排气槽加强 排气;如果困气发生在产品中间,可通过顶针或滑块的间隙逃气。

DESIGN SOLUTIONS

通过加大浇口尺寸,降低通过浇口处的注塑速度,可减小剪切速率。

DESIGN SOLUTIONS

14

Shear Stress at Wall 最大剪切应力

流道系统上最大剪切应力: 2.8MPa 产品上最大剪切应力:0.4MPa

一般产品上的最大剪切应力,不要超过成型材料所允许的数值(如第8页所示, 该材料允许最大剪切应力为0.5MPa )。剪切应力太大,产品易开裂。

纤维取向对产品收缩变形的影响 角落效应对产品收缩变形的影响

实例报告阐述主要分析结果及优化方案 Moldflow 分析报告

Project number Part name Date

DESIGN SOLUTIONS

QFZ1343 汽车风扇罩 xxxx.xx.xx

3

Moldflow REV Company name Moldflow analyst

最大锁模力

每个浇口填充区域

注塑压力 剪切应力

DESIGN SOLUTIONS

凹痕深度

凹痕阴影显示

2 熔接痕

冷却液温度 冷却管壁温度

冷却系统散热效率 冷却结束后模具表面温度 冷却结束后产品表面温度 产品整体收缩变形 产品X向收缩变形 产品Y向收缩变形 产品Z向收缩变形 冷却对产品收缩变形的影响 收缩对产品收缩变形的影响

DESIGN SOLUTIONS

25

Deflection, X, Different Cooling、Shrinkage、Orientation & Corner Effects

DESIGN SOLUTIONS

该产品X向变形最主要原因,是收缩不均匀和纤维取向。 可通过优化浇口位置和产品结构,来降低X向变形。

通过加大最大剪切应处壁厚,降低注塑速度,采用低粘度的材料,提高料温,可 减小剪切速率。

DESIGN SOLUTIONS

15

Weld Lines 熔接纹

每两个肋条之间,都会形成熔接纹。

一般,熔接纹对接角度<75度,波前温度低,熔接纹区域有明显困气,则熔 接纹较明显。影响产品的外观和强度。

可通过优化浇口位置、产品结构和壁厚,从而消除熔接纹或减淡熔接纹。

该产品Z向变形最主要原因,是纤维取向。 可通过优化浇口位置和产品结构,来降低变形。

29

分析结果列示

充填模式 波前温度 (℃) 最大注射压力 (MPa) 最大锁模力 (T) 最大剪切速率 (1/s) 最大剪切应力 (MPa) 熔接纹 & 困气 体积收缩 (%Volume) 成型周期 (s) 变形X/Y/Z (mm)

阴影显示凹痕的分析结果。圈示区域,肉眼看起来较明显。

DESIGN SOLUTIONS

21

Circuit Coolant Temperature 冷却液温度

一般,冷却液入水口和出水口的温度差控制在2~3℃以内,表明冷却 水路排布较合理。

可通过合理排布冷却系统、将长的串联水路优化成多条并联的水路,

可降低出入水口的温度差。

6.3s

12.2s

30.9s

Frozen Layer Fraction反映的是产品的凝固顺序。该产品在6.3秒时,红色区 域已凝固,导致安装孔位保压不足,故体积收缩较大,易出现表面缩水。

当产品100%凝固,冷流道系统凝固50%以上。产品可脱模。从而确定该产 品成型周期31s(不包括开合模时间)。

可通过优化冷却水路排布、降低局部壁厚区域的厚度、优化冷流道尺寸,来

17

Volumetric Shrinkage at Ejection 脱模时刻体积收缩

一般,脱模时相邻区域的体积收缩值相差>2%,产品表面易出现缩水。

可通过优化产品壁厚、浇口放置在壁厚区域、加大保压等措施,来降低 体积收缩。

DESIGN SOLUTIONS

18

Frozen Layer Fraction 凝固层因子

冷却液温度

•

Temperature Part at the End of Cooling 冷却结束时产品表面温度

•

Deflection (X/Y/Z/all deflection cause) 产品变形(X/Y/Z/变形原因)

DESIGN SOLUTIONS

9

Fill Time (F5 Animation) 充填模式

可通过调整充填速度、浇口位置和速度、产品壁厚、换用低粘度的材料、

提高模温和料温,来降低注射压力。

DESIGN SOLUTIONS

12

Clamp Force 锁模力

最大锁模力: 373.2T。请选择合适规格的注塑机。

通过调整充填速度、浇口位置和速度、产品壁厚、换用低粘度的材料、减少

型腔数量、提高模温和料温,来降低锁模力的需求。

DESIGN SOLUTIONS

23

Deflection, all effects: Deflection 整体变形

该产品整体变形情况如上图,放大3倍。

DESIGN SOLUTIONS

24

Deflection, all effects: X Component X向变形

2.6mm

1.9mm

该产品X向最大变形量:2.6mm。请确认是否符合装配要求。

AMI 2011 CAD-IT xxxxxxxx

分析目标

产品外观要求 强度要求 变形要求(mm) 成型周期 (s) 成型材料 注塑机最大锁模力 (T) Moldflow 分析模块

非外观件 一般 4 40 BASF: Ultramid B3GM35 Q641 GF15%M25%(PA6) 1000 AMI 2011 Performance

1.27 g/cm^3

1.50 g/cm^3 185 ℃ 85 ℃ 280 ℃ 310 ℃

7. 最低料温 8. 最高料温 9. 最低模温 10. 最高模温

11.最大剪切速率 12.最大剪切应力

270 ℃ 290 ℃ 80 ℃ 90 ℃

60000 1/s

0.5 MPa

粘度曲线

P-V-T曲线

DESIGN SOLUTIONS

该产品Z向整体变形量:8.5mm。不符合装配要求。

图中可看出,有筋条的角落无乎没有变形。可考虑在其它角落增加 筋条。

DESIGN SOLUTIONS

28

Deflection, Z, Different Cooling、Shrinkage、Orientation & Corner Effects

DESIGN SOLUTIONS

32

6

成型工艺参数

料温 (℃)

成型机参数:

海天

1000T

螺杆直径: 100mm

最大行程: 48cm

最大注射压力:211Mpa

最大注射速率:700cm^3/s

280

模温 (℃)

85

冷却水路进水口温度 (℃) 70

充填时间 (S)

2.8

V/P切换 (mm螺杆位置) 15

保压时间 (S)

5

3

2

保压压力 (MPa)

缩短成型周期。

DESIGN SOLUTIONS

19

Sink Mark Estimate 凹痕深度

一般,凹痕数值>0.03mm,表面缩水较明显。

可通过加大基本壁厚、减小加强筋和螺栓柱等壁厚、加大保压等方式,来降 低凹痕深度。

DESIGN SOLUTIONS

20

Sink Mark Shaded 凹痕阴影显示

Moldflow分析结果及优化方案

CAD-IT Consultants (Shanghai) Co., Ltd Jason Qiu

Bring you tomorrow's technology today...

DESIGN SOLUTIONS

1

AMI主要分析结果

充填模式 V/P时刻注塑压力 料流前锋温度 剪切速率 脱模时刻体积收缩 产品凝固时间 凝固层因子 困气

26

Deflection, all effects: Y Component Y向变形

该产品Y向均匀收缩。请在模具设计时,设置合理的收缩率。