组合夹具

组合夹具.

组合夹具

一、组合夹具的概念:

组合夹具由一套预先制造好的不同形状、不同规格、不同尺寸的标准元件及部件组装而成。

二、分类:

组合夹具分为槽系和孔系两大类

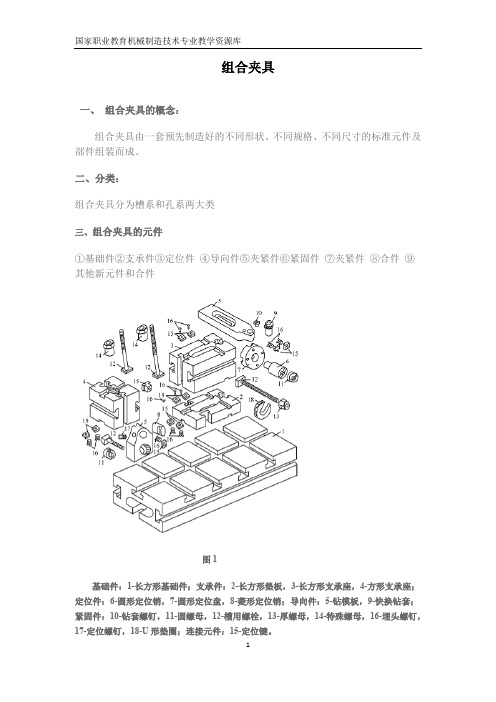

三、组合夹具的元件

①基础件②支承件③定位件④导向件⑤夹紧件⑥紧固件⑦夹紧件⑧合件⑨其他新元件和合件

图1

基础件:1-长方形基础件;支承件:2-长方形垫板,3-长方形支承座,4-方形支承座;定位件:6-圆形定位销,7-圆形定位盘,8-菱形定位销;导向件:5-钻模板,9-快换钻套;紧固件:10-钻套螺钉,11-圆螺母,12-槽用螺栓,13-厚螺母,14-特殊螺母,16-埋头螺钉,17-定位螺钉,18-U形垫圈;连接元件:15-定位键。

图2 组合夹具组装示意图

图2是一个钻转向臂侧孔的组合夹具,工件以孔及端面在圆形定位销6、圆形定位盘7上定位共限制五个自由度,另一个自由度由菱形定位销8限制;工件用螺旋夹紧机构夹紧,夹紧机构由U形垫圈18、槽用螺栓12和厚螺母13组成。

快换钻套9用钻套螺钉10紧固在钻模板5上,钻模板用螺帽14、槽用螺栓12

紧固在长方形支承座3上。

支承座3用槽用螺栓12和螺帽14紧固在长方形垫板2和长方形基础板1上。

图2中未标全的件号参见图1。

组合夹具是机床夹具中标准化、系列化、通用化程度最高的一种夹具,其基本特点是:结构灵活多变,元件能长期重复使用,设计和组装周期短。

组合夹具的缺点是:体积较大,刚性较差,购置元件和合件一次性投资大。

组合夹具适于在单件小批生产中加工那些位置精度要求较高的工件,常在新产品试制和完成临时突击任务中使用。

组合夹具基本知识介绍

组合夹具基本知识介绍文章目录[隐藏]• 1.组合夹具的工作原理及特点• 2.组合夹具的应用场合• 3.组合夹具的基本元件•(1)基础件。

•(2)支撑件。

•(3)定位件。

•(4)导向件。

•(5)压紧件。

•(6)紧固件。

•(7)组合件。

•(8)其他件。

组合夹具自20世纪40年代以来,在世界上一些国家中采用并得到迅速发展。

我国从50年代开始使用,目前已形成了一套完整的组合夹具体系。

它对保证产品质量,提高劳动生产率,降低成本,缩短生产周期等都起着重要的作用。

1.组合夹具的工作原理及特点组合夹具是在机床夹具零部件标准化基础上发展起来的一-种新型的工艺装备,其工作原理类似于,“搭积木”,如图1所示,它是由一套结构、尺寸已规格化、系列化和标准化的通用元件和合件,在较短的时间内组装套满足工件加工要求的专用夹具。

使用完毕后,又可拆卸成单个元件(合件不拆开),经洗净后入库存放,待再次组装新的夹具。

由此可见,组合夹具就是一种零件、部件可以多次重复使用的专用夹具。

由于它是以组装代替设计和制造,具有如下特点。

图1槽系组合钻模元件分解图1-其他件; 2-基础件; 3-合件; 4-定位件; 5-紧固件; 6-压紧件; 7-支撑件; 8-导向件(1)灵活多变,适应范围广,可大大缩短生产准备周期。

(2) 可节省大量人力物力,减少金属材料的消耗。

(3)可大大减少存放专用夹具的库房面积,简化了管理工作。

其不足之处是外形尺寸较大、笨重,且刚性较差;此外,由于所需元件的储备量大,故一次性投资费用高。

2.组合夹具的应用场合组合夹具使用上的临时性、组合性和多变适应性,使得组合夹具特别适用于生产准备周期很短的临时突击性生产任务,以及新产品的试制、产品的品种多变或单件小批量生产的情况。

但由于组合夹具应用的初始投资较大,其正常循环应用需要一定的生产规模相配合,所以在小企业中往往难以推广,一般多在固定行业的大中型企业得到较快的推广,并取得较好的长期经济效益。

典型的柔性夹具有哪些

以下是典型的柔性夹具类别的介绍,下面就来带给大家以下内容,我们一起来看看。

柔性夹具是指具有加工多种不同工件能力的夹具,包括组合夹具、可调夹具等。

一、组合夹具1 组合夹具的特点组合夹具是一种根据被加工工件的工艺要求,利用一套标准化的元件组合而成的夹具。

夹具使用完毕后,元件可以方便地拆开、清洗后存放,待再次组装时使用。

与专用夹具相比,往往体积较大,显得笨重。

一次性投资较大。

2 组合夹具的类型1)槽系组合夹具元件间靠键和槽(键槽和T形槽)定位,由八大类元件组成:基础件、支承什、定位件、导向件、夹紧什、紧固件、合件及其它件。

2)孔系组合夹具各元件间通过孔与销来实现定位,也分为八大类元件,但没有导向件,增加了辅助件。

孔系组合夹具具有精度高、刚性好、易于组装等特点,特别是它可以方便地提供数控编程的基准——编程原点,因此在数控机床上得到广泛应用。

二、可调夹具可调夹具具有小范围的柔性,它通过调整部分装置或更换部分元件,以适应具有一定相似性的不同零件的加工。

这类夹具在成组技术中得到广泛应用,此时又被称为成组夹具。

1 可调整夹具的特点可调夹具在结构上由两大部分组成:基础部分和可调控部分1)基础部分成组夹具的通用部分,在使用中固定不变,通常包括夹具体、夹紧传动装置和操作机构等。

2)可调整部分包括定位元件,夹紧元件和刀具引导元件等。

更换工件品种,只需对该部分进行调整或更换元件,即可进行新的加工。

2 可调夹具的调整方式调整方式:更换式、调节式、综合式和组成式。

一种柔性夹具,其特征在于,包括若干板状挡板,各所述挡板上均覆盖有柔性气囊,所述挡板上开设有与柔性气囊连通的进气孔和出气孔,所述进气孔与充气泵连接,所述出气孔与出气调节阀连接,所述柔性气囊与工件相接触的工作面上设有压力感应片,所述压力感应片、充气泵和出气调节阀分别与控制器无线信号连接;控制器根据压力感应片传输的信号判断被夹持件是否被夹紧,通过调节充气泵和出气调节阀控制夹紧度。

简述组合夹具的特点

简述组合夹具的特点

组合夹具是指可以由各种各样的夹具组件组合而成的夹具,它可以满足各种不同加工现场或工件定位和固定的功能。

组合夹具具有以下几个特点:

1、安全灵活:在标准件的基础上,可以实现一套夹具组合,这种组合是安全可靠的,夹具组件都能够配对,可以灵活的定制设计,以满足客户的定制要求。

2、结构简单:组合夹具的组成部件简单,可以根据实际的加工需要、加工件的尺寸、工件定位、定位方向以及限位等夹具要素进行夹具组件的组合结构,这种组合结构简单、结构稳定、强度大,可以满足客户对夹具的不同应用场合。

3、可靠性强:组合夹具的结构简单、夹具无损耗,可进行灵活的组合,工件加工时定位准确,而且夹具组件更换迅速,可以节约大量定位时间,提高加工效率。

4、维护方便:组合夹具组件非常零部件化,出现故障可以进行维护修理,只需要更换出现故障的夹具组件即可,不必对整台夹具进行调整和修理,更加维护方便,可以极大的减少维护成本。

由于组合夹具具有上述几大特点,因此在加工领域得到了广泛的应用,可以满足工件定位定位、定位方向和限位等夹具要素,可以更加快捷、准确的完成加工任务。

此外,组合夹具的零部件化结构,以及维护简便的特点,使得它可以更加方便的实现根据工件尺寸的变换而实现组件的更换,实现精确的定位和高效的加工。

综上所述,组合夹具具有安全灵活、结构简单、可靠性强以及维护方便的特点,使得它在加工领域广泛应用,可以满足工件定位、定位方向和限位等夹具要素,实现精准定位、有效加工。

组合夹具的原理和应用

组合夹具的原理和应用1. 引言组合夹具是一种用于夹持和定位工件的夹具装置。

它通过组合多个单元夹具或夹具零件来实现多种夹持方式的灵活切换,能适应不同形状和尺寸的工件。

本文将介绍组合夹具的原理和应用。

2. 组合夹具的原理组合夹具的原理是通过组合不同的夹具单元或零件,灵活实现对工件的夹持和定位。

其原理包括以下几个方面:2.1 夹具单元的设计组合夹具包含多个夹具单元,每个夹具单元负责特定的夹持和定位功能。

夹具单元应根据工件的形状和特性进行设计,采用合适的夹持方式和夹持力度。

2.2 夹具单元的组合通过合理的组合不同的夹具单元,可以实现对工件的多种夹持方式。

例如,当夹持平面工件时,可以组合两个平面夹具单元,分别夹持工件的两个平面。

当夹持圆柱工件时,可以组合一个圆形夹具和一个平面夹具,分别夹持工件的圆形表面和底面。

2.3 夹具单元的调整和固定组合夹具需要在夹持不同工件之间进行切换,因此夹具单元应设计成可调节和可固定的。

例如,可以设计夹具单元的夹持力度可调节,以适应不同工件的要求。

另外,夹具单元之间的组合方式也应灵活可变,方便夹具单元的更换和调整。

3. 组合夹具的应用组合夹具广泛应用于各种制造行业,特别是在工件加工和装配过程中。

以下是一些组合夹具的应用场景:3.1 零件加工组合夹具在零件加工过程中起到夹持和定位工件的作用,保证了加工的准确性和稳定性。

例如,对于复杂形状的零件,可以通过组合不同的夹具单元,分别夹持工件的不同部位,保证加工的精度。

3.2 组装生产线在组装生产线中,组合夹具可以实现对不同组件的夹持和定位。

例如,在手机组装生产线中,可以通过组合不同夹具单元,夹持和定位手机的不同部件,提高组装效率和质量。

3.3 检测与测量组合夹具还可以应用于工件的检测和测量过程中。

通过组合不同的夹具单元,可以夹持工件并将其固定在检测设备上,方便进行精确的测量和检测。

3.4 自动化生产随着自动化生产的发展,组合夹具在自动化生产线上的应用越来越广泛。

组合夹具元件标准及选用

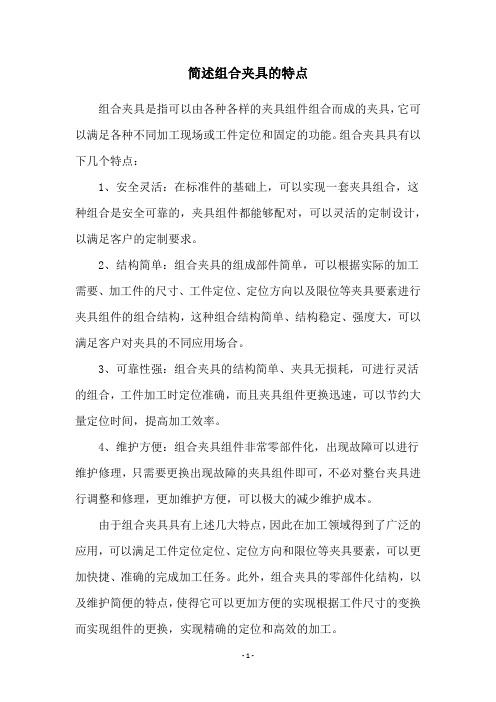

准及选用规 格槽 宽/㎜槽 距/㎜连接螺栓/(㎜·㎜)键用螺钉/㎜支承件截面 /㎜2最大载荷/ N 工件最大尺寸/(㎜·㎜·㎜)大型75±0.01M16×1.5M575×7590×902000002500×2500×1000中型60±0.01M12×1.5M560×601000001500×1000×500小型30±0.01M8、M6M3M3、M2.530×305×22.550000500×250×25008.0016+08.0012+015.008+015.006+ (1) 槽系组合夹具的规格 为了适应不同产品大小的需要,槽系组合夹具分大、中、小型三种规格,其主要参数见表1所示(JB2814-1979)。

表1 槽系组合夹具的主要结构要素及性能机械工业部标准(JB2814-1979)规定如下:①编号D---大(Da)型组合夹具元件,即16mm槽系列;Z---中(Zhong)型组合夹具元件,即12mm槽系列;X---小(Xiao)型组合夹具元件,即8mm或6mm槽系列。

第一位数字表示元件的“类”,用1~9表示。

1---基础件;2---支承件;3---定位件;4---导向件;5---压紧件;6---紧固件;7---其它件;8---合件;9---组装用工具和辅具。

第二位数字表示元件类中的“组”,用0~9表示。

第三位数字表示“组”中的“品种”,用数字0~9表示。

②规格特征尺寸,一般用L×B×H 表示规格尺寸。

【例】型别(中型),亦称12mm槽系列类别,支承件类组别,支承件中的5号组180×90×30Z 2 5 4③元件的分类组合夹具元件的分类,主要根据元件的结构、形状和用途而划分的。

组合夹具设计与组装技术

组合夹具设计与组装技术组合夹具啊,就像是机械世界里的乐高积木,不过是超级专业、超级精密的那种。

它的设计和组装,就像一场精心策划的魔术表演。

你看那夹具的设计图,就像一份神秘的藏宝图。

每个线条、每个标注都是宝藏的线索。

设计师就像一个寻宝船长,在图纸的海洋里寻找最佳的方案。

那些尺寸啊,精度要求啊,就像是海盗设下的重重机关,一不小心就会让整个夹具“沉船”。

当开始组装的时候,那一个个夹具元件就像一群性格各异的小怪兽。

螺栓就像它们的锁链,把这些小怪兽乖乖地锁在一起。

而螺母呢,就像是魔法扣子,一拧上去,就把小怪兽们的力量都整合起来了。

组装工人就像是超级英雄,他们手里的工具就是武器。

电动螺丝刀就像一把光剑,“嗡嗡”地挥舞着,把螺栓迅速拧紧。

有时候,遇到难搞的元件,就像遇到了顽固的大怪兽,怎么都摆不对位置,这时候工人就得像驯兽师一样,耐心地调整,哄着这些“怪兽”就范。

那些定位元件就像导航仪,准确地告诉其他元件应该待在哪里。

如果定位错了,那整个夹具就像迷路的旅人,完全找不到方向,最后生产出来的零件也会像歪瓜裂枣一样难看又不实用。

而且啊,组合夹具的组装过程中,对精度的要求就像走钢丝一样,差一丁点儿都不行。

就好比厨师做菜,盐多一丢丢,整个菜就毁了。

在夹具组装里,一微米的误差可能就导致整个夹具成为一个“残次品”。

组装好的夹具看起来就像一个严阵以待的军队方阵,每个元件都有自己的岗位,各司其职。

它就像一个坚强的堡垒,守护着被加工零件的形状和精度。

有时候,为了找到最合适的组合夹具方案,设计师和工程师们就像一群疯狂的科学家,在实验室里(其实就是设计室啦)头脑风暴。

各种奇思妙想就像烟花一样在空中绽放,直到找到那个最完美的组合方式。

这组合夹具设计与组装技术啊,虽然充满了挑战,但也像是一场充满乐趣的冒险。

每成功组装一个夹具,就像攻克了一个魔法城堡,那种成就感简直要冲破天际,让所有参与其中的人都感觉自己像是机械世界里的王者。

组合夹具设计与组装技术

组合夹具设计与组装技术组合夹具啊,就像是一群性格各异的小怪物,等着设计师去驯服它们,然后让它们乖乖地组合在一起,发挥出超强的魔力。

这组合夹具的设计呢,就像是在创作一幅超级复杂又超级有趣的拼图。

每个夹具零件都是一块独特的拼图碎片,有的长得像个小拐棍,扭扭曲曲的,有的则方方正正像个古板的小老头。

设计师得像个拥有透视眼的魔法师,一眼看穿每个零件的特性,然后想办法把这些看似乱七八糟的小零件拼凑成一个完美的整体。

这过程就像是在哄一群调皮捣蛋的小娃娃,一个不小心,某个零件“闹脾气”了,整个设计可能就乱套了,就像多米诺骨牌一样,一倒一大片。

再说到组装技术,那可真是一场紧张刺激的“手术”啊。

组装工人就像是技艺高超的外科医生,而那些夹具零件就是等待缝合拼接的“器官”。

工人师傅拿着工具的样子,就像是拿着手术刀一样严肃又专注。

有时候,一个小小的螺丝就像个调皮的小精灵,怎么也拧不进去,仿佛在和工人师傅玩捉迷藏,就是不让你轻易找到它的正确位置。

组合夹具的零件们在组装台上的样子也特别有趣。

那些大大小小的夹具,有的像叠罗汉一样层层叠叠,似乎在互相较着劲,看谁能站得更稳。

而组装师傅就像是个指挥千军万马的大将军,大手一挥,这些零件就各就各位。

要是把组合夹具的设计和组装比喻成一场音乐会,那每个零件都是一个独特的音符。

设计师负责谱写美妙的乐章,告诉每个音符该在什么位置,而组装工人就是演奏者,把这些音符精准地弹奏出来。

要是哪个音符出了错,那可就会像破了音的歌手一样,整个夹具的性能就会变得非常“难听”。

在这个奇妙的组合夹具世界里,公差就像是个严格的监工。

稍微超出一点,就像越过了雷池一样,整个夹具的精度就会大打折扣。

就好比做菜时盐放多了一点,整道菜的味道就全变了。

每一次成功的组合夹具设计与组装,就像是一场盛大的魔法秀。

那些原本毫无生气的零件,一下子就变成了一个充满活力、功能强大的夹具。

这时候,设计师和组装工人就像魔法世界里的英雄,创造出了令人惊叹的奇迹。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录一、实践目的与要求 (1)1. 实践目的 (1)2. 实践要求 (1)二、车偏心用组合夹具组装 (1)1. 偏心轴零件的简图 (1)2. 工艺分析(毛坯→成品过程) (2)3. 定位方法和定位元件的选用 (2)4. 定位误差的计算 (2)5. 基础件和支承件的选用和组装 (3)6. 夹紧件的选用和组装 (3)7. 偏心距的调整 (3)8. 重点考虑的问题 (3)三、铣槽用组合夹具组装 (3)1. 传动轴零件的简图 (3)2. 工艺分析(工艺路线) (3)3. 定位方法和定位元件的选用 (4)4. 基础件和支承件的选用和组装 (4)5. 手动夹紧件的选用和组装 (5)6. 导向件的选用和组装 (6)7. 对刀尺寸的调整 (6)8. 气动夹紧件的选用和组装 (6)9. 重点考虑的问题 (6)四、钻孔用组合夹具组装 (7)1. 端盖零件的简图 (7)2. 工艺分析(工艺路线) (7)3. 定位方法和定位元件的选用 (8)4. 定位误差的计算 (8)5. 基础件和支承件的选用和组装 (9)6. 夹紧件的选用和组装 (9)7. 导向件的选用和组装 (10)8. 对刀尺寸的调整 (10)9. 重点考虑的问题 (10)五、加工中心上镗孔用组合夹具组装 (11)1. 支座零件的简图 (11)2. 工艺分析(工艺路线) (11)3. 定位方法和定位元件的选用 (11)4. 定位误差的计算 (11)5. 基础件和支承件的选用和组装 (12)6. 夹紧件的选用和组装 (13)7. 尺寸的调整 (13)8. 重点考虑的问题 (13)组合夹具实践一、实践目的与要求1.实践目的(1)熟悉组合夹具的应用场合和各种元件;(2)巩固夹具设计方面的基础知识;(3)掌握组合夹具的设计方法;(4)锻炼组合夹具的组装技能;(5)培养综合运用工艺规程设计、组合夹具设计等方面知识的能力。

2.实践要求(1)根据指定零件图中需加工的表面及技术要求,确定合理的工件表面加工方法;(2)根据选定的表面加工方法,确定合理的工件定位和夹紧方案;(3)根据选定的夹紧方案,设计并组装出符合要求的组合夹具;(4)根据组装出的组合夹具,分析其特点并画出夹具装配草图。

二、车偏心用组合夹具组装1. 偏心轴零件的简图要加工工件的工序简图如图2-1所示图2-1 偏心轴零件图本工序要求加工偏心轴零件的右边偏心圆柱φ48mm和不偏心圆柱φ35mm及右端面,要求以中间圆柱φ35mm和左端面为定位基准,圆柱φ35mm与圆柱φ48mm 有偏心4.8mm,中间圆柱φ35mm与左面圆柱φ35mm无偏心。

2.工艺分析(毛坯→成品过程)工序Ⅰ:毛坯铸造工序Ⅱ:时效处理工序Ⅲ:车φ35mm的外圆和右端面(粗车→半精车)工序Ⅳ:以φ35mm的外圆为基准,粗车其余的外圆和端面工序Ⅴ:夹紧工件车削并钻孔夹紧右端面精车左端面工序Ⅵ:调质处理工序Ⅶ:以左端面为定位基准精车使其他外圆和端面达到所需精度工序Ⅷ:车偏心圆柱:V形支承定位夹紧左Ф35mm圆柱,销定位左端面和工艺孔,工件偏移4.8mm,对φ48mm的外圆粗车,半精车和精车工序Ⅸ:检验3.定位方法和定位元件的选用使用V形支撑板与工件中间圆柱φ35mm构成4点定位,使用支承钉与工件左端面构成1点定位(见车偏心组合夹具简图2-2),在工艺孔上插入一根长销构成一点定位。

图2-2 车偏心组合夹具简图4.定位误差的计算此定位属于工件以外圆柱φ35k6mm为定位基准面,定位元件采用V形块,工序基准在圆柱中心,偏心距定位误差Δ的计算如下。

(1)5.基础件和支承件的选用和组装使用圆形基础板作为基础件,使用方形支承连接基础件和定位件(见图2-3)6. 夹紧件的选用和组装 使用V 形支承板及压板、螺栓、螺钉及螺母构成夹紧件(见图2-3)图2-3车偏心组合夹具元件爆炸图1-螺钉、螺母 2—连接板 3-螺栓 垫圈 4-圆形基础板5-定位键、螺钉 6-V 形支承板 7—螺母8—工件9—方形支承 10—螺栓、垫圈 11—方形垫板7. 偏心距的调整车削φ48mm 圆柱时,要求偏心4.8mm ,此时先应将右边V 形支撑板与压板之间距离从初始13mm 粗调到13+5.6=18.6mm ,应将作为定位的V 形支承板与压板之间距离从初始13mm 粗调到13-4.8=8.2mm ,然后精调V 形支承板与压板之间距离以满足偏心4.8mm 的要求。

8. 重点考虑的问题如何保证偏心距为4.8mm ?答:车削φ48mm 圆柱时,要求偏心4.8mm ,此时先应将右边V 形支撑板与压板之间距离从初始13mm 粗调到13+5.6=18.6mm ,应将作为定位的V 形支承板与压板之间距离从初始13mm 粗调到13-4.8=8.2mm ,然后精调V 形支承板与压板之间距离以满足偏心4.8mm 的要求。

三、铣槽用组合夹具组装1. 传动轴零件的简图要加工工件的工序简图如图3-1所示mm D 011.045sin 2016.02sin 2=⨯==∆ αδ图3-1 传动轴零件简图本工序要求加工传动轴零件上二个键槽14mm和12mm和1个孔φ10,要求以左右两个φ45mm的轴段和右端面为定位基准。

2. 工艺分析(工艺路线)工序Ⅰ:铸造工序Ⅱ:时效处理工序Ⅲ:车外圆(粗车→半精车→精车)工序Ⅳ:上铣床,钻出φ10mm的工艺孔工序Ⅴ:在铣床上,翻转φ10mm孔90度,根据工艺孔定位装夹,铣键槽工序Ⅵ:检验3. 定位方法和定位元件的选用使用两个V形角铁和一个支承钉为定位元件,每个V形角铁与工件φ45mm 的轴段构成2点定位,支承钉与工件右端面构成1点定位(见铣传动轴上键槽组合夹具简图3-2)图3-2 铣传动轴上键槽组合夹具工程简图4. 定位误差的计算此定位属于工件以外圆柱φ45k6mm 为定位基准面,定位元件采用V 形块,工序基准在圆柱的最低处,键槽底部至圆柱最低处定位误差Δ的计算如下。

(2)5. 基础件和支承件的选用和组装使用方形基础板作为基础件,其与V 形角铁和支承钉的组装方式见图3-3、3-4。

图3-3铣传动轴上键槽组合夹具轴测图mm D D 003.02016.045sin 2016.022sin 2=-⨯=-=∆ δαδ图3-4 铣传动轴上键槽组合夹具元件爆炸图6. 手动夹紧件的选用和组装使用压板、螺栓、螺钉及螺母构成夹紧件,其组装方式见图3-3、3-4。

7. 导向件的选用和组装使用方形支承钉构成对刀件、其组装方式见图3-3、3-4。

8. 对刀尺寸的调整铣键槽时将铣刀中心调整到相应夹具定位键槽的中心。

钻孔时将钻头中心调整到相应夹具定位键槽的中心。

9. 气动夹紧件的选用和组装使用气缸、连接板、压板、螺栓、螺钉及螺母构成夹紧件,其组装方式见3-5图3-5 铣传动轴上键槽组合夹具三维轴测图(气动夹紧)10. 重点考虑的问题(1)如何保证键槽和孔成90°位置?在铣床上装夹好已加工完外圆和端面的传动轴,不控制轴向的旋转的自由度,用铣床对φ10mm的孔进行加工,加工完成后,翻转φ10mm的孔90度,使用定位销定位,使孔的轴线水平于铣床平台,然后再使用铣刀加工键槽。

(2)如何调整对刀尺寸?具体问题具体分析如:铣键槽时将铣刀中心调整到相应夹具定位键槽的中心。

钻孔时将钻头中心调整到相应夹具定位键槽的中心。

四、钻孔用组合夹具组装1. 端盖零件的简图要加工工件的工序简图如图4-1所示。

图4-1 端盖零件简图2. 工艺分析(工艺路线)工序Ⅰ:铸造工序Ⅱ:时效处理工序Ⅲ:以外圆为基准粗车左端面和镗中心孔工序Ⅳ:精加工左端面和中心孔工序Ⅴ:以左端面和中心孔为定位基准六个钻孔(使用专用夹具)工序Ⅵ:检验3. 定位方法和定位元件的选用使用定位接头为定位元件,定位接头的顶面与工件左端面构成3点定位,定位接头销与工件中心孔构成2点定位(见钻端盖上分布孔组合夹具工程简图4-2、钻端盖上分布孔组合夹具三维轴测图4-3和钻端盖上分布组合夹具元件爆炸图4-4)图4-2 钻端盖上分布孔组合夹具工程简图4. 定位误差的计算此定位属于工件以内孔φ21H7mm为定位基准面,定位元件采用短销,轴线垂直放置,孔中心距的定位误差Δ的计算如下,其中孔的公差0.021mm,轴的公差0.013mm(组合夹具元件的精度为6级),最小间距为0.007(H7/g6)。

δ+=+∆δmin=++∆021.0dmm.0D041007013.0.05. 基础件和支承件的选用和组装使用长方形基础板和上抬式端齿分度台作为基础件,其与定位接头的组装方式见图4-3和图4-4。

图4-3钻端盖上分布孔组合夹具三维轴测图图4-4钻端盖上分布组合夹具元件爆炸图6. 夹紧件的选用和组装使用开口压板、螺栓、螺钉和螺母构成夹紧件,其组装方式见图4-3和图4-4。

7. 导向件的选用和组装使用钻模板、钻模、压板、螺栓、螺钉及螺母构成导向件,使用方形垫板、连接板、空心长方形支承为连接件,其组装方式见图4-3和图4-4。

8. 对刀尺寸的调整径向尺寸的调整:用螺钉调整钻模板与连接板之间的距离12.5mm(上抬式端齿分度台60mm,再加上方形垫板厚度20mm,减去工件孔中心距36mm,减去钻模中心至边缘距离139mm)。

角度尺寸的调整:先将上抬式端齿分度台的定位刻度对准0度,逆时针方向旋转分度台,使定位刻度对准18度,钻第1个孔,逆时针方向旋转分度台,使定位刻度对准71度,钻第2个孔,逆时针方向旋转分度台,使定位刻度对准180-51=129度,钻第3个孔,逆时针方向选族分度台,使定位刻度对准180度,钻第4个孔,逆时针方向旋转分度台,使定位刻度对准180+53=233度,钻第5个孔,逆时针方向旋转分度台,使定位刻度对准360-36=324度,钻第6个孔。

9. 重点考虑的问题(1)选用哪一个孔作为基准?为了减少装夹次数,应该尽量少的选择定位基准,选择所有孔中位于最外边的孔作为基准,减少分度台的移动,在一次定位装夹好后,只用每次调整分度台的角度,使其达到加工要求的角度,再加工其他孔。

(2)如何方便工加工后取出?设计一个可以上升和下降的装置,装夹好工件后,上升到一个位置则不再产生移动,再加工好后,按一下下降开关,可以下降到初始位置,初始位置的搞的应是一个方便工件取出的高度。

五、加工中心上镗孔用组合夹具组装1. 支座零件的简图要加工工件的工序简图如图5-1所示。

图5-1 支座零件简图2. 工艺分析(工艺路线)基面的选择:从零件图中可知基本的尺寸都是以下端面为设计基准,因此,根据“基准重合”和“基准统一”的原则必须首先加工出下端面,作为后续工序的精基准。

根据粗基准的保证相互位置的原则,选择铸件毛坯定位点作为粗基准来加工下端面,然后由下端面为基准加工定位孔,再以下端面和定位孔加工左右端面的孔。