宽弦风扇叶片振动分析强度与振动

风扇叶片材料强度设计和耗散噪音特征模拟分析

风扇叶片材料强度设计和耗散噪音特征模拟分析引言:风扇作为常见的家用电器,广泛应用于空调、冰箱、计算机等电器设备中,起到散热和通风的作用。

而风扇的叶片材料强度设计和耗散噪音特征模拟分析对于风扇的性能和使用效果至关重要。

本文将深入探讨风扇叶片材料强度设计和耗散噪音特征模拟分析的相关技术和方法。

一、风扇叶片材料强度设计1. 选材:风扇叶片材料要具备良好的强度和耐磨性,常见的材料有塑料、铝合金和钢材等。

根据需求和成本考虑,可以选择适合的材料。

2. 强度设计:风扇叶片在工作时会承受到较大的离心力和振动力,因此叶片的强度设计至关重要。

设计师需要结合叶片的外形、使用环境和工作条件等因素,通过计算和模拟,确定叶片的几何参数和截面形状。

同时,强度设计还需考虑疲劳寿命和可靠性等因素,以确保叶片的使用寿命和稳定性。

3. 有限元分析:有限元分析是一种常用的工程计算方法,可用于模拟和分析风扇叶片的受力情况。

通过将叶片模型离散化为有限个小单元,建立数学模型并进行数值计算,可以获得叶片在不同工况下的应力分布和变形情况。

有限元分析将为叶片的强度设计提供科学的依据。

二、耗散噪音特征模拟分析1. 噪音源分析:风扇工作时会产生噪音,其中叶片噪音是主要的噪音源之一。

耗散噪音的特征与叶片材料、叶片形状、旋转速度和工作环境等因素有关。

通过分析和模拟叶片的噪音源特性,可以针对性地采取措施降低噪音产生。

2. 气动噪音模拟:风扇叶片在运转过程中会产生气动噪音,主要来源于叶片与空气的相互作用。

借助计算流体力学(CFD)方法,可以对风扇叶片的气动噪音进行模拟分析。

通过建立流场模型和声场模型,可以模拟叶片的气动噪音传输过程,并计算其声压级和频谱分布。

3. 结构噪音模拟:风扇叶片的结构振动也是噪音的重要来源之一。

利用有限元分析方法,可以对叶片的结构振动进行模拟分析。

通过建立叶片的有限元模型,并加入边界条件和加载条件等因素,可以模拟叶片的结构振动情况,并计算其产生的噪音。

关于风机叶片振动的检测与分析

0引言如今,风力发电是非常常见的。

而且这种能源是比较安全可靠的。

当中风力发电机是必不可少的。

而风机叶片就是其中的一个部件。

如果风机叶片出现故障的话,是会影响到风力发电的。

1风机叶片振动在利用风力发电机进行发电的过程中,风机叶片会出现什么样子的故障呢?又应该怎么对风机叶片的振动进行检测呢?以下主要是针对风机叶片振动的检测方面进行分析和介绍。

1.1检测其实,风机出现故障的原因有很多。

其中,这个风机振动就是最大的原因之一。

通常情况之下,风机设备出现故障问题,其相关的信息主要是通过风力发电机中的振动信号来传递出去的。

因此,在风力发电及运行的过程当中是通过利用相关的设备来检测振动的信号的。

而且还要对这个信号中携带的数据进行一个合理恰当的分析,从而才能真正了解到风力发电机设备的健康情况。

对于风力发电机来说,出现故障是非常常见的。

风力发电机的实时运营情况,是发现风电设备的故障和维修的重要依据。

而对于风机叶片来说,它的加速度是可以利用相关的传感器来测试的,它的参数是可以反映出风机设备当中的叶片的振动程度的。

其速度大小可以通过数学的方式来计算出来。

同时,风机的叶片振动幅度的快慢,也可以通过速度表现的方式来进行表达,从而可以对风机叶片的振动幅度进行分析。

1.2检测方案首先,我们应该设置风机的三个叶片。

分别把风机的三个叶片标注为1、2、3。

在这三个叶片上面,我们要均匀的配置五个加速度传感器。

而且要对这个传感器进行编号,分别标为ABCDE。

通过这种方式,我们就可以检验出叶片上不同位置上的三维方向的加速度的数值。

然后,再通过计算的方式,我们就可以得到每个叶片当中的空间振动模态。

同时,也可以利用三个叶片不同的位置来进行分析风机叶片系统的平衡状态。

在进行这一个步骤的时候,是一定少不了这个风机故障预测系统的。

2工作原理分析在此处要做的一个介绍就是在风力发电过程当中的风机叶片振动的一个原理进行一个详细的介绍。

因为在风力发电的过程当中震动的方式,它不仅仅可以反映设备的运行的情况,除此之外它还能够反映设备发生一些故障的可能性,因为在风力发电的过程当中每一片风机叶片都有它固定的工作频率。

叶片的强度与振动

l

(d)

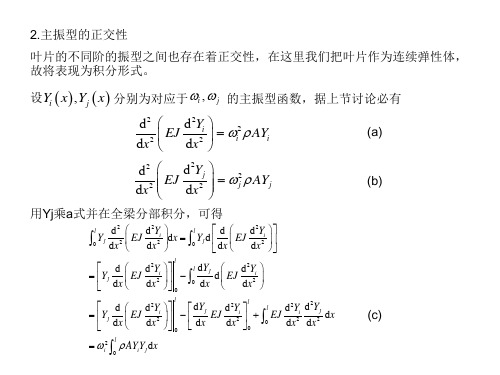

将上两式相减得

2 i

2 j

AYY dx

l 0 i j

d d 2Yi Y j EJ 2 dx dx

d 2Y j dY j d 2Y j d 2Yi dYi d EJ 2 EJ 2 EJ 2 Yi dx dx dx dx dx dx 0 0

图3-24

Tmax U max

(a)

计算最大势能和最大动能必须要知道系统的振型曲线Y(x),但对多自由度系统智能 给出近似的振型曲线。雷利提出可用系统的静挠度曲线来近似系统一阶主振型。 工程实践证明,这是一个很好的近似。用能量法求多自由度系统固有频率的方法 也称之为雷利法(Rayleigh’s method)。对于2阶以上的振型,我们很难给出与之相 近的曲线。所以雷利法一般只用于计算系统的基频。用该法仅计算一次便可得到 工程上满意的结果,故无需多次迭代。

(c) (d)

其最大速度为

y1 Yik t max

Ti max U i max 1 miYi 2k2 2 1 mi gYi 2

各质量的最大动能及最大势能为 (e)

i 1, 2,

(f)

据能量守恒有

1 2 1 k miYi 2 g miYi 2 2

M k

2

AY x

n n

k

(3-37)

式中k为计算截面,于是有

式中 W

J min h

Mk W

为叶片截面抗弯模量。如前所述,叶片截面的危险点在后缘点,

由此得变截面叶片的固有频率

k2

g miYi

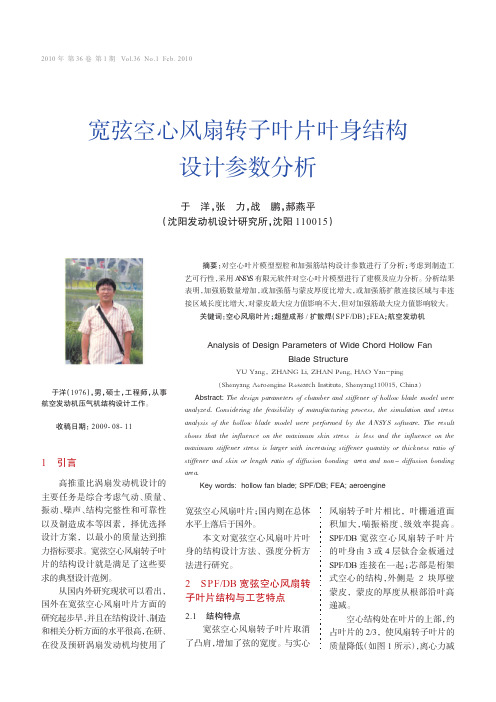

宽弦空心风扇转子叶片叶身结构设计参数分析

3.2 计算结果及分析 模型空心叶片的加强筋由 3

层板的 SPF/DB 形式中的中间板 生成,一部分通过扩散连接与蒙 皮焊接在一起,非连接区域则通 过超塑成形在 2 层蒙皮之间形 成。所形成的非连接区域的个数 在本文中称为加强筋的片数。

空心叶片模型有 4~18 片加 强筋。考虑到在制造过程中,蒙皮 与加强筋的厚度比例过小,蒙皮 表面会出现凹槽变形现象,于是, 在初始状态,将叶片加强筋与叶 片蒙皮厚度比设为 1:1;在计算 时,将叶片加强筋与叶片蒙皮厚 度比提高为 1:2 至 1:3;而在扩 散连接区域和超塑成型区域,长度

本文选用 SPF/DB 结构形式 作为进一步研究的对象,并且选 择 3 层板式结构。

图 3 S P F/DB 空心叶片生产过程

图 4 用 3 板法加工的样件

3 空心叶片结构设计参数 强度

3.1 计算模型及载荷 对于空心叶片,在设计上,除

了叶片气动外形和叶片结构强度 须满足设计条件外,叶片内部空 腔的大小、形式以及空腔内部加 强 芯 板 的 结 构 形 式 也 须 如 此 ,因 为都对叶片结构强度、振动以及 叶片 / 轮盘榫联结构有较大影响。

于 洋,张 力,战 鹏,郝燕平 (沈阳发动机设计研究所,沈阳 110015)

摘要:对空心叶片模型型腔和加强筋结构设计参数进行了分析;考虑到制造工 艺可行性,采用 ANSYS 有限元软件对空心叶片模型进行了建模及应力分析。分析结果 表明,加强筋数量增加,或加强筋与蒙皮厚度比增大,或加强筋扩散连接区域与非连 接区域长度比增大,对蒙皮最大应力值影响不大,但对加强筋最大应力值影响较大。

(3)加 强 筋 扩 散 连 接 区 域 与 非连接区域长度比对加强筋及蒙 皮的等效应力最大值的影响。选 取空心叶片加强筋数量为 18 个,

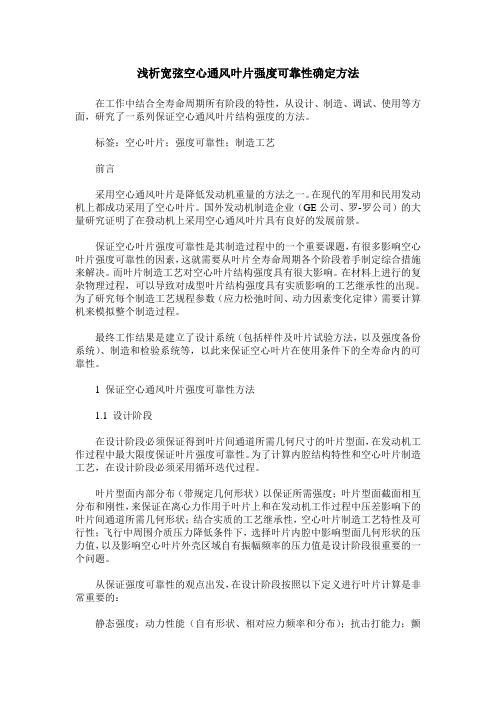

浅析宽弦空心通风叶片强度可靠性确定方法

浅析宽弦空心通风叶片强度可靠性确定方法在工作中结合全寿命周期所有阶段的特性,从设计、制造、调试、使用等方面,研究了一系列保证空心通风叶片结构强度的方法。

标签:空心叶片;强度可靠性;制造工艺前言采用空心通风叶片是降低发动机重量的方法之一。

在现代的军用和民用发动机上都成功采用了空心叶片。

国外发动机制造企业(GE公司、罗-罗公司)的大量研究证明了在發动机上采用空心通风叶片具有良好的发展前景。

保证空心叶片强度可靠性是其制造过程中的一个重要课题,有很多影响空心叶片强度可靠性的因素,这就需要从叶片全寿命周期各个阶段着手制定综合措施来解决。

而叶片制造工艺对空心叶片结构强度具有很大影响。

在材料上进行的复杂物理过程,可以导致对成型叶片结构强度具有实质影响的工艺继承性的出现。

为了研究每个制造工艺规程参数(应力松弛时间、动力因素变化定律)需要计算机来模拟整个制造过程。

最终工作结果是建立了设计系统(包括样件及叶片试验方法,以及强度备份系统)、制造和检验系统等,以此来保证空心叶片在使用条件下的全寿命内的可靠性。

1 保证空心通风叶片强度可靠性方法1.1 设计阶段在设计阶段必须保证得到叶片间通道所需几何尺寸的叶片型面,在发动机工作过程中最大限度保证叶片强度可靠性。

为了计算内腔结构特性和空心叶片制造工艺,在设计阶段必须采用循环迭代过程。

叶片型面内部分布(带规定几何形状)以保证所需强度;叶片型面截面相互分布和刚性,来保证在离心力作用于叶片上和在发动机工作过程中压差影响下的叶片间通道所需几何形状;结合实质的工艺继承性,空心叶片制造工艺特性及可行性;飞行中周围介质压力降低条件下,选择叶片内腔中影响型面几何形状的压力值,以及影响空心叶片外壳区域自有振幅频率的压力值是设计阶段很重要的一个问题。

从保证强度可靠性的观点出发,在设计阶段按照以下定义进行叶片计算是非常重要的:静态强度;动力性能(自有形状、相对应力频率和分布);抗击打能力;颤振稳定性。

风力机叶片的设计及振动特性分析

风力机叶片的设计及振动特性分析作者:刘姝来源:《品牌与标准化》2016年第02期【摘要】本篇论文针对的机型是1.0MW水平轴风力发电机,对叶片进行优化设计及振动特性分析,以气动设计理论作为基础,从风机的基本参数、叶尖速比、风轮直径以及翼型插值等方面确定叶片的基本参数。

本文根据叶素动量理论的相关知识,根据Wilson叶片设计方法确定风机叶片的几何外形,以MATLAB软件为计算工具,采用迭代算法计算叶片外形的各种参数,并修处理弦长、扭角等,得到优化结果。

通过对NACA4412翼型单元坐标进行旋转和成比例放大转换,获得具有良好空气动力学性能的风力机叶片的外形数据。

【关键词】风力机叶片振动特性叶素-动量理论迭代算法有限元分析【DOI编码】 10.3969/j.issn.1674-4977.2016.02.010风能是气流变动而生成的动能,没有任何污染的可再生能源。

根据多年记录,在小于0.25s的时间里,风速一定能够27m/s然变到37m/s。

阵风为风力机创造了改变的气动原因。

风力不仅强弱改变,风电轮轴可对风有调向运动,进一步导致陀螺力矩,它应用在叶片上是一种改变的惯性载荷。

还有,相对大型风力机,叶片本身的重量也是无法忽略的负载,这个负载对转动的叶片也是说变化就变化的。

在相互方方面面条件的共同影响,风力机在运行的进程中,可能会表现出颤振,致使叶片损坏。

对风轮叶片通过有限元考虑,分析工程机械的固有频率和振型,进一步预算和理解其在外载荷情况下的结构动力学特性,是非常必要的[1,2]。

5 总结本文在变换了翼型截面空间坐标的同时,绘制了叶片各个截面的空间曲线。

利用相关软件对风机叶片进行了三维实体建模,通过模态分析,得到了叶片在零转速下的前十阶固有频率及振型。

根据得到的振型,可以清楚的看出优化后叶片具有更强的抗扭振能力。

通过模态分析可知,风力机叶片的主要振动型式为挥舞和摆振,第七阶挥舞加上扭振,直至第十阶振型,才能凸显出扭转振动的影响。

叶片的强度与振动

Fu

式中Fu

G c2u c1u za

(3-5)

——切向气流力(N)

G

za

——通过叶栅的气体质量流量(Kg/s)

——动叶片数

y

c1u ——静叶出口气流切向速度(m/s) c2u ——动叶出口气流切向速度(m/s)

图3-9

u

——平均半径处圆周速度(m/s)

由级的轮周功率确定切向力Fu的公式为

Fj 2 V j Rmj

式中 V j为j段叶片的体积, Rmj为重心半径

Fzj 2 V j Rmj cos 2 V j zmj Fyj 2 V j Rmj sin 2 V j ymj

通常认为 F j 在yoz平面中,即把叶片各截面形心连线看成位于yoz平面内的平 面曲线,故

p1 , p2 ——动叶前后气体压力(Pa)

t

l

——动叶平均半径处的节距(m)

——动叶高度(m)

作用在叶片上的气流力F是切向和轴向气流力的合力

F Fu2 Fa2

(3-7)

对于 Dm / l 10 的短叶片,可将其作 为受均布载荷q,一墙固定,一端自由 的悬臂梁来研究

q F /l

所以距叶底截面为z处的截面上

叶片型线部分沿叶高的变化规律A=f(z)是已知的,但往往难于用解析式表达。一般 采取数值积分近似算出各截面的拉伸应力。如图3-8,将叶片分为n段,从上之下 截面为0,1,2~n 第i段的平均面积,平均半径,高度 分别以 Ami , Z mi , Zi 记之,则i截 面上的离心拉应力为 (3-4)

i 2

Fu

1000 Nu uza

N u ——级的轮周功率(KW)

按气流轴向动量的改变及动叶前后的压差,可计算出每个动叶所受的轴向力

强度与振动 课件 Chapter 3

School of Jet Propulsion, BUAA

21

铁木辛柯

铁木辛柯 Stephen Prokofievitch Timoshenko, Степан Проко-фьевич Тимошенко(1878~1972),乌克兰人 生平:1901年毕业于俄国彼得堡交通道路学院 1903~1906年德国格丁根大学 1907~1911年任基辅工学院教授。 1922年受聘于美国费城振动专业公司,次年到匹兹堡的威斯 汀豪斯(Westinghouse)电气公司, 1928年,他建立了“美国机械工程师学会力学部”。同年秋 天到密歇根大学任教授, 1936年起,铁木辛柯到斯坦福大学任教授达二十年之久。 1965年迁居联邦德国,直至逝世。 著作:《材料力学》 《弹性力学》 《板壳理论》 《结构力 学》 学生:王俊奎(1908-),北航教授, 1938~1940年美国斯坦 福大学,航空工程博士学位。

y0 0 0, y0 0 0

''

对于悬臂梁 y0 0 0, y0 ' (0) 0

(固定端)

http://202.113.13.85/cllx/Index2/fyrw/sp.htm

Chapter 3

School of Jet Propulsion, BUAA

22

无扭向等截面悬臂叶片基本方程

y( x, t ) y0 ( x)cos t

y

y0(x)是弹性线

y0(x) y(x,t) o x q

School of Jet Propulsion, BUAA

12

整体叶盘和整体叶环

Chapter 3

School of Jet Propulsion, BUAA

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

141.55 156.55 178.06 202.87 228.34 300.92 301.96 305.08 310.31 317.85 328.04 302.32 305.42 310.64 318.15 328.31 366.54 371.86 387.07 410.21 438.63 469.64 372.21 387.42 410.56 438.98 469.99

- 6 -

算得到。 发动机的工作状态是变化的,飞行速度和高度不同,则进入发动机的空气温 度,压力和流量都会改变,发动机的转速也时常发生改变。这些都将引起风扇 叶片上所受的负荷发生变化。因此风扇叶片上的应力情况将随发动机的不同工 作状态而变化,本文仅选取风扇叶片最可能出现危险情况的一种工作状态:低空 低温高速飞行状态,进行静力分析和强度校核。 根据某型发动机的设计要求,当发动机处在低空低温高速飞行状态时,部分 工作参数如表 3 所示。 表 3 发动机工作参数表 飞行高度 飞 行速 度 发动机转速 N1 风 扇 进 口 空 气 风 扇 进 口 风 扇 出 口 H

4600kg / m3

弹性模量

1.068 1011 N / m2

泊松比

0.32

屈服强度

825MPa

抗拉强度

895MPa

1.2 网格模型

对模型进行有限元网格划分,对于叶片进行整体网格划分,设置最小化分单 元为 0.5mm,其中叶片包含 121669 单元,192596 节点。空心叶片 91496 单元, 182997 节点。窄弦叶片 87140 单元,138560 节点。

- 10 -

一阶

二阶

- 11 -

三阶

四阶

- 12 -

五阶

六阶 (1)模态计算结果见表 4,由各阶振型可知:1 阶、2 阶、4 阶等振型叶片上 出现横节线,为各阶弯曲振动; 3、6 阶振型叶片上出现纵向节线,为各阶扭转 振动。 5 阶等振型叶片上出现不规则节线,为局部高阶复合振动模态。叶片整 体振动位移以弯曲振动为主,最大挠度发生在前缘叶尖处。这使得在前缘附近 易发生气体分离,影响风扇效率。各转速下的振型非常接近。

- 7 -

F2 F1 / 22 1597.3N

(3)

根据前面的假设,认为式(3)中 F2 平均分布在叶片表面,通过几何模型可以 确定风扇叶片受力面的面积为 A=0.15049609m2 ,则叶片表面上的平均压力为:

P F2 / A 10613.56Pa

(4)

离心力的载荷,是直接在 ANASYS WORKBENCH 环境下,对风扇叶片的有限元 模型施加一个绕发动机轴线的转速,以代替离心力载荷,其中 Y 轴就代表发动 机的旋转轴。取发动机最大转速 N1 4000r / min 或者 418.88rad / s 根据叶片结构特点, 将叶片看作是一个固支的悬臂梁。 叶片采用燕尾式榫头, 所以对于叶片的约束方法是,榫头的底面和侧面设置为固定约束,以限制该面 的位移。

V

流量 QM

气 流 速 度 气 流速 度

V1

V2

0

207m / s

4350r / min

251kg / s

207m / s

347m / s

根据动量定理可知,单位时间内流过风扇的气体的动量的改变量等于风扇作 用给气体力。而其反作用力就是风扇所受到的气体力。由动量定理得:

Ft MV2 MV1

(1)

Civil Aviation University of China

航空发动机强度与振动

课 程 设 计 报 告

姓 学 班 专

名: 号: 级: 业:

指导教师:

201 年 月

课程设计报告

基于 ANSYS WORKBENCH 的宽弦风扇叶片振动分析 摘要:针对叶片的振动失效关系到整台发动机的工作可靠性的问题,基于振动

式中, M QM t , V1 V 207m / s , V2 347m / s 故风扇作用给气体的力为:

F QM (V2 V1)

=251 (347-207) =35140N

(2)

则风扇受到的气体力 F1 F 35140N ,该风扇有 22 片叶片,那么单个风扇叶片受 到的气体力为:

2.2 应力图、位移图

图 9 实心叶片应力分布及最大点位置

- 8 -

图 10 实心叶片位移分布及最大点位置

2.3 应力图、位移图分析

从图 9 中可以看出由于宽弦风扇叶片受到气流冲击和离心力的作用在叶片叶 根处的应力最大,因为叶片是相当于根部固装的悬臂梁,受到离心力和气体力 的作用下,会在叶根处形成大的应力;从图 10 中可以看出在工作状态,在工作 状态,由于宽弦风扇叶片受到气流冲击和离心力的作用,在叶片的叶尖处速度 最高,因此,叶片的最大位移位于叶尖处,由叶身的颜色变化可以看出叶身的 位移沿径向逐渐降低,在质心以下接近叶片座处,即叶片榫头处,位移为零。

叶片的强度与振动分析

一、叶片的静力分析

1.1 给出有限元模型

叶片模型如下图所示,相关参数如下:

图 1 宽弦实心叶片

图 2 窄弦实心

- 2 -

图 3 宽弦空心叶片横截面

图 4 宽弦空心叶片纵截面

某型发动机风扇叶片是三维设计的钛合金金宽弦风扇叶片,几何造型比较复 杂,通过燕尾榫槽连接,材料 TC4 钛合金宽弦风扇叶片弯扭成形,叶身高度为 600 mm,初始扭转角度为 61.30[4]度,叶片数目为 22[5]片(PW4084) 。实心宽弦 风扇叶片的弦长为 216.89mm, 弧长为 219.38mm, 叶片迎风面表面积为 150496.09 平方 毫米,空心宽 弦风扇叶片 的蒙皮厚度 为 2mm ,窄弦风扇叶 片的弦长 为 145.51mm,弧长为 146.25mm,扭转角为 30 度,叶片数目为 38 片。空心夹层叶 片中间有 8 根支柱[6]。 TC4 钦合金的相关材料参数如表 1 所示 材料密度

三、风扇叶片的振动特征分析

3.1 风扇叶片的固有振动频率

宽弦风扇叶片叶根处固支,风扇叶片的工作转速在 0—5000RPM 之间。风扇 叶片在静止状态和最大转速下(包括离心力强化效果)的频率见表 4。

- 9 -

表4 阶 形式 次 1 一弯 离心 离心 +气动 2 一弯 离心 离心 +气动 3 一扭 离心 离心 +气动 4 二弯 离心 离心 +气动 3.1.1 叶片动态模态分析 载荷

由于宽弦空心结构的风扇叶片具有先进的气动性能、抗振能力和减重效益, 以及先进的 SPF/DB 组合工艺技术[1],使制造成本大为降低,所以,宽弦空心风 扇叶片也被新一代高推重比军用涡扇发动机所采用。 航空发动机风扇叶片的展弦比大、应力水平高、工作条件恶劣,以及高速旋 转产生的离心力和气流冲击引起的气动力易使叶片发生振动。发动机由振动引 起的故障占总故障的 60%以上,其中叶片振动故障占总振动故障的 70%以上[2]。 叶片振动尤其是共振将产生较大的振动应力,易导致叶片疲劳失效。因此,振 动特性分析是研究发动机叶片减振、抗疲劳问题的关键因素。 本文考虑了离心载荷和稳态气动载荷共同作用的影响[3],通过数值模拟方法 研究了某航空发动机宽弦风扇叶片的振动特性。并且通过比较实心宽弦风扇叶

- 3 -

图 5 宽弦实心叶片网格图

图 6 宽弦实心叶片局部网格图

- 4 -

图 7 宽弦空心叶片横截面网格图

图 8 窄弦叶片网格图 表2 叶片类型 空、实心叶片属性比较 质量 KG

- 5 -

总质量减轻 KG

实心 空心 窄弦 夹层空心

7.6413 kg 3.6182 kg 5.4357 kg 4.0101 kg

0 88.5082 83.8128 79.8864

二、叶片的强度分析

2.1 边界条件

在发动机工作时,风扇叶片承受的载荷主要有离心力载荷、气动力载荷、以 及一定的热负荷和振动负荷。对于风扇叶片,由于工作温度较低,且温度分布 比较均匀,所以在加载中忽略热负荷。由于该型风扇叶片为宽弦叶片,振动水 平比较低,故振动负荷不考虑,只计算主要的载荷离心力和气动力对风扇叶片 强度的影响。 一般假设: 为了简化计算过程,我们作如下假设: 1)把风扇叶片看作根部完全固定的悬臂梁,施加约束时,将榫头底部完全 固定。 2)风扇叶片仅承受自身质量离心力载荷和横向气体力载荷,不考虑热负荷 和振动负荷的影响。 3)近似认为作用在风扇叶片上的气体力载荷是均匀分布的。 由于非稳态气动载荷及机械结构激励的复杂性, 本文在进行叶片振动分析时 仅考虑叶片所受的离心和稳态气动载荷的影响。在有限元分析中,叶片的离心 载荷通过对叶片施加绕旋转轴的额定转速来实现,气动载荷通过工作点化简计

图 15 窄弦叶片位移分布及最大点

图 16 窄弦叶片应力分布及最大点

- 分布

图 18 空心宽弦叶片纵截面位移分布

- 17 -

图 19 空心夹层叶片位移分布及最大点

图 20 空心夹层叶片应力分布及最大点

- 18 -

图 21 空心夹层叶片横截面应力分布 分析说明: 1、 比较空、实心风扇叶片的位移分布可以看出空心叶片的位移较实心叶片较 大,这是由于空心叶片内部无材料,受力之后容易发生变形,而且在数值 上要比实心的大的多。 2、 对于应力的分布可以直接看出两者的差别,空心的最大应力处位于叶根靠 边缘区域,而实心叶片的最大应力区域则位于叶根的中间位置,这是由于 空心叶片在一定程度上可以有自由变形,但是在叶根边缘处相当于实体而 不能产生较大变形引起在叶根边缘形成较大应力,而且实心叶片的应力比 空心叶片应力大,这是由于离心力的不同而引起的,实心叶片受离心力大 使得在叶根部位应力大,空心叶片的离心力小引起的应力小。 3、 窄弦叶片的位移大小分布基本上是沿径向方向上分布的,因为窄弦叶片的 扭转角小,受力状态不复杂,类似于等截面梁的位移分布,而且窄弦的应 力最大点也是位于叶根的中间部位。 4、 空心夹层叶片由于存在夹层所以应力分布与空心叶片相比差距较大, 并且