汽车起动机减速轴冷挤压数值模拟分析

锥齿轮冷挤压成形加工数值模拟研究

数齿形 、 齿轮大端倒角和小端凹陷又进一步加大了冷 挤压加工的变形难度。 为了提高凸模 的强度 , 通常凸模 压 头平整 或者 中部较 为突 出 ,图中大 端倒 角设计 无法 满足冷挤压加工三向受压的条件 ;齿轮小端 凹陷使得

外 围尖角 突 出 , 挤压成 形 困难 。 不对此 成 品零件 图 冷 若 作一 些适合 冷挤 压加工 的改 动 ,在加 工过程 中齿 轮大 端极 易开 裂 ; 同时为 了成 形饱 满 的小端 尖角 , 加工 过程 中的变形抗 力会 在此 部位 急剧升高 , 从而破 坏模 具 。

破坏 , 冷挤压加工就无法继续进行下去了。即使拉应力

未超过 材料 的抗拉 极 限 ,由于坯料 缺少 了冷 挤压 加工 时“ 两压 一 拉 ” 变形 过 程 , 成形 件 也会 不 可避 免 地 出现

各种缺陷 , 如气孔、 夹杂 、 缩孔 、 空洞等 。 ]

图 1中的欲成 形锥齿 轮结 构 复杂 ,同时 周 向小模

车、 家用 电器 等制 造 行 业得 到 了迅 猛 发 展 , 同时 , 材 新

笔 者拟 采用 冷挤 压成 形方 法加 工锥 齿 轮 。与一般

用于加工锥齿轮的铣齿法 、 滚齿法和数控机床磨齿法 相 比[ 采用冷挤压成形方法加工锥齿轮具有成形件 2 3 ,

力 学 性 能 好 、 工成 本 经 济 、 工 过 程 节 能 和 产 能 高 加 加 等 优点 [ ]冷挤 压 技术 的关 键是 分析 研究 金属 成形 过 3。 - 4

料 。第一次冷挤压加工 的目的是减少材料的浪费 , 并

且 通 过 冷 挤 压把 原本 需 要 通 过 机 加 工 车 削 掉 的 材料 转 移 到坯料 的其 他 区域 。由于 冷挤压 无 法将坯 料 中部 的底 料完 全 挤 压 至坯料 外 围 , 一次 冷挤 压 后得 到 的 第 坯 料 需 要 再 通 过 机加 工 , 中心 加 T 为通 孑 , 到 可 将 L得 用于 成形 齿 轮 的坯 料 。在 第 二次 冷挤 压 前 , 要再 次 需 通过退火和酸洗 、 化 、 磷 皂化 等 预处 理 T 序 以改 善 坯 料塑 性 , 且给 坯 料 附着 一层 润 滑 支承 层 以减 小摩 擦 并 系数 , 防止模 具 擦 伤 与 破 碎 , 后 经 第 二 次冷 挤 压 得 然

有心棒管件开式冷挤压凹模受力分析的数值模拟

的受 力情 况 进 行 了研 究 ,为 模 具 的优 化 设 计 提 供 了

帮助。

一

式 中,5 是 坯料 原 始 截 面 积 ;s 是 坯 料 挤 压 后 截 面 n t

、

有 心棒 开式 冷挤 压

积。

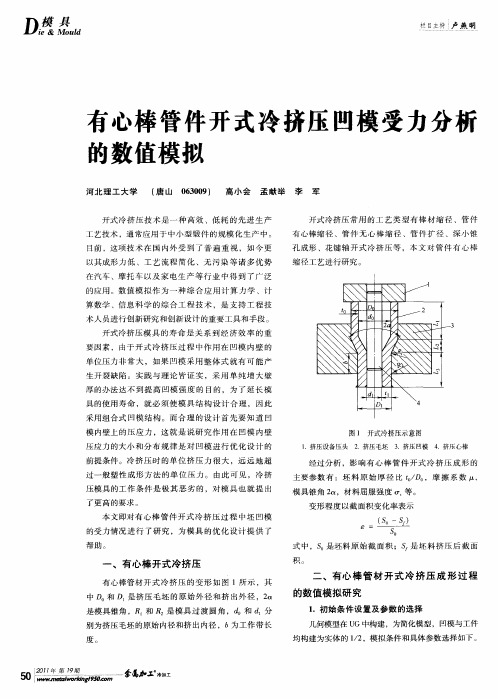

有 心棒 管材 开 式 冷 挤 压 的变 形 如 图 1所 示 ,其

二 、有 心 棒 管 材 开 式 冷 挤 压 成 形 过 程 的数值 模 拟研 究

渡 区域 。

1 1 C D[ 0 ( 0 ) 0 5 OL 7 F 2 C ],另 外 在 模 拟 过 程 中 还用 到

了另外两 种材 料 ,分 别 为 4 5钢 和 2 C ,同时在 模 拟 0r

( ) 模具 锥 角对 凹模 内壁 最 大 等 效 应力 的影 响 1

在 开式 冷 挤 压 过程 中 ,固定 其 他 参 数 ,选 取 不 同 的模 具 半 锥 角 8 、1 。 6 、2 。 4 。 行 模 拟 , 。 2 、1 。 0 和 0 进 所 得 凹模锥 角 对 凹模 内壁 最 大 等 效 应力 影 响 曲线 如 图 3所 示 ,可 以看 出 ,随 着 凹模 锥 角 的 增 大 , 内壁 所 受 的最大 等效压应力 随着增大 ,模具 半锥 角在 8 。~ 1 。 围 内,凹模 内壁应 力 出现极 小 值 ,主 要是 由于 2范

过一 般 塑性 成 形 方 法 的单 位 压 力 。 由 此 可 见 ,冷 挤

图 1 开式冷挤压示意图

1 .挤压设备压头 2 .挤压毛坯 3 .挤压凹模 4 .挤压心棒

经 过分 析 ,影 响有 心 棒 管 件 开 式 冷 挤 压 成 彤 的

主要参 数 有 :坯 料 原 始 厚 径 比 t D ,摩 擦 系 数 , o 。 /

冷挤压成形过程的有限元分析

冷挤压成形过程的有限元分析姓名:某某班级:学号:指导老师:完成时间:摘要:本文以汽车铝合金缸套作为研究对象,对其挤压成型工艺进行了有限元分析。

研究不同的挤压速度对合金的等效应力、挤压力、等效塑性应变和最大剪切应力的影响。

研究结果表明,在挤压过程中,挤压速度对等效塑性应变和挤压力有明显影响,并且在模具拐角处产生了应力集中。

关键字:挤压速度;有限元分析;冷挤压;铝合金缸套;挤压力。

引言:在铝合金缸套的成形工艺中,将喷射沉积成形高硅铝合金管挤压成厚壁管是关键性技术。

由于工艺复杂,参数较多,使用传统实验方法,将需要大量的时间、人力、物力,从而导致成本高、制造周期厂长。

采用数值模拟技术则可以很好的解决这一问题。

通过数值模拟,可以对成形过程进行分析,研究不同工艺参数对成形的影响,从而确定工艺参数,继而降低生产成本,极高经济效益。

在金属塑性成形的数值模拟方法上主要有上限元法(Upper Bound Method)、边界元法(Boundary Element Method)和有限元法(Finite Element Method)。

上限元法常用于较为简单的准稳态变形问题;而边界元法主要用于模具设计分析和温度计算;对于大变形的体积成形,变形过程呈非稳态,形状、边界、材料性质等都会发生很大的变化,有限元法可由实验和理论方法给出的本构关系、边界条件、摩擦关系式,按变分原理推导出场方程根据离散技术建立模型,从而实现对复杂成形问题进行数值模拟、分析成形过程中应力应变分布及其变化规律,由此提供较为可靠的主要成形参数。

ANSYS软件是由美国ANSYS公司研制、开发的大型通用有限元分析软件。

该软件提供了丰富的结构单元、接触单元、热分析单元及其它特殊单元,能解决结构静力、结构动力、结构非线性、结构屈曲、疲劳与断裂力学、复合材料分析、压电分析、热分析、流体动力学、声学分析、电磁场分析、耦合场分析、优化设计等诸多问题,它广泛地应用于国防、航空航天、汽车、船舶、能源、机械电子工程等领域中,是应用最为广泛的有限元软件。

基于预锻成形腔的直齿圆柱齿轮冷挤压数值模拟分析

1 模型建立

1.1 力学模型的建立 在齿轮冷挤压成形过程中,弹性变形部分远

小于塑性变形部分,因而可以省略弹性变形而建

立刚-塑性材料模型,简化有限元列式和计算过

程。在体积不可压缩条件下,基于 Markov 变分

原理,采用罚函数法构造的新泛函如下[3]

∫ ∫ ∫ ( ) π =

Vσε dV −

SF

Fiui

孟冠军等:基于预锻成形腔的直齿圆柱齿轮冷挤压数值模拟分析

·89·

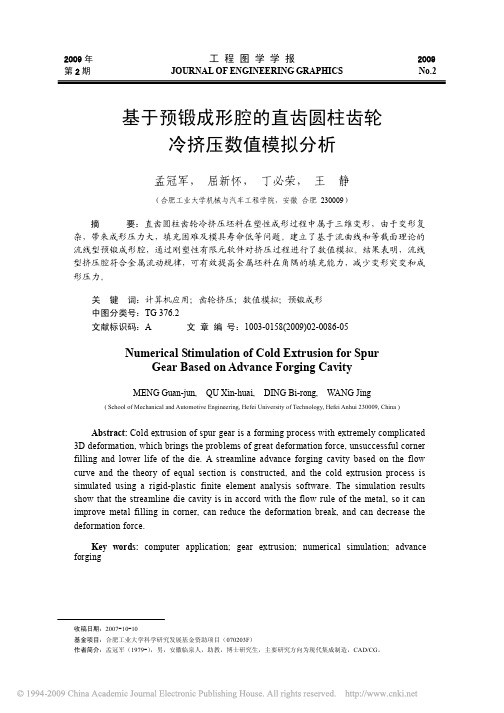

(a) 第 40 增量步坯料应变分布

(a) 第 40 增量步坯料应力示意图

(b) 第 60 增量步坯料应变分布 图 3 齿轮冷精锻过程坯料应变分布

3.2 应力分析 图 4 是齿轮在不同时刻(第 40 和 60 增量步)

各区域所受变形力的情况。与应变场的模拟结果 相似,变形大的区域受的变形力也较大。齿轮坯 料受力最大的区域都分布在齿形相近区域,且以 齿顶处受力最为显著,齿根受力相对略小,符合 本设计方案的初衷。从变形力的大小来看,变形 显著的齿形处的变形力基本都在 600MPa 以下, 小于目前模具材料 2500-3000MPa 的强度极限。

在齿轮成形过程中,工件的等效塑性应变分 布变化较大。从图中可以看出,累计变形最大的, 大约都分布在齿部及齿根附近的区域;齿轮中心 区域,累计变形量相对较小。变形大的区域在齿 顶处变形最为显著,齿根变形较小,这在一定程 度上符合齿轮挤压凹模型腔设计的初衷,齿根的 流线形过渡使这部分金属应变相对较小。

第2期

是主要成形部件。设计的凹模型腔主要包括一体

化的两个部分,分别是预锻成形腔和完全齿形

腔。预锻成形腔接触面是一个复杂的三维曲面,

该曲面的设计要遵从流曲线的特性和等截面积

冷挤压

内齿轮冷挤压参数优化设计及模具寿命预测【摘要】将正交试验设计方法和冷挤压数值模拟方法相结合,评估了冷挤压过程中参数:凹模锥角、摩擦系数和挤压速度对成形力的影响,并确定最优的工艺参数组合。

以汽车减速轴为例,分组建立了冷挤压件和模具的有限元模型,运用正交试验方法进行分组仿真分析,通过对轴向挤压力数据的方差分析,确定最优的工艺参数组合,并根据优化后的参数,对模具的寿命进行预测。

试验方法对实际工艺设计具有指导意义。

【关键词】冷挤压工艺参数,数值模拟,正交试验,寿命预测Optimization For Cold Extrusion Parameters Of Inner GearAnd Die’s Life PredictionAbstract: combining the orthogonal experiment with cold extrusion simulation, the parameters of the cold extrusion process, such as hail-cone-angle of the bottle die, friction coefficient and punch speed, were generally studied and the load on the dies was evaluated. Then the optimization of the parameters were obtained. Taking an automobile shaft as an example, the FEA models were built, and the orthogonal experiment was conducted to make plans for simulation. With the statistical analysis of the variance on Z load, the optimization of parameters were obtained, and the life of mold was predicted, which could provide guidance in the producing design.Key words: cold extrusion processing parameters, numerical simulation, orthogonal experiment,life prediction1 引言汽车起动机减速轴是起动机的重要零部件之一,在汽车起动时起传递转矩和力的作用。

管材开式冷挤压中挤压力的数值模拟

2 工作带宽 b ) 工作带长度 6根据 已经研究表 明工作长度 b , 对挤压 力影响很 小 , 文 中 b=1. m 本 86m 3 和 为挤压前坯料的外半径和 内半径 , d 为挤压后 的 ) 。 D 和

外半 径 和 内半 径 D 2 . 。= 2 4mm,。=I m,o=1 m 为 消 除非 稳 定 d 1m d 5m

化 参数 的 目的。

中图分类号 : G 3 6 9 文献标 志码 : T 7 . A

0 引言

开式冷挤压作为一种具有节能、 节材优势的加工方法如今 已经广泛的应 用在机械加工的各个领域。挤 压成形 力是决 定挤 压成 形工 艺 的一个 关键 数据 。挤压 力受到 凹模 模角 、 滑条 件 、 润 管材 的厚 径 比等诸 多因素 影响, 本文中借用刚塑性有限元软件 Df m 3 e r- D对挤压过程进行模拟 , o 通过选用不同的参数值进行模拟 , 可 以看出各个参数在挤压过程 中对挤压力的影响程度, 为更好 的掌握挤压成形变形规律及合理的选用挤压设 备提供 了理论依据 。

第3 2卷 第 2 期

21 00年 5月

河北理工大学学报 ( 自然科学版 )

Jun l f bi oyeh i nvri ( a rl c neE io ) o ra e ltcncU ies y N t a i c dtn o He P t u Se i

V 1 2 o2 o 3 N . .

第 3 卷 2

模具简化为刚体, 挤压过程中模具不会破坏 , 不考虑模具壁厚的影响 , 同时设坯料材料为塑性体 。 挤压温度为 , 收敛法为牛顿迭代法 , 设凸模速度为 4m / , m ¥干涉深度为单元体边长相对 0 6 . 长时, 网格

自动重划分。 摩擦因子 : 选用剪切摩擦模型 , 摩擦系数分别取 =0 0 , 0 ,.202 。50 80 1 ,.5 .

内齿轮冷挤压参数优化设计及模具磨损分析

技 术纵横

轻 型汽车技 术

2 1 ( ) 20 0 1 4 总 6

内齿轮冷挤压参数优化设计及模具磨损分析

葛如海 张瑞妍

( 苏大学汽 车 与交 通工程 学院 ) 江

摘

要

将 正交试验 设计 方法和 冷挤压数 值模拟 方 法相结合 ,评估 了冷挤 压过程 中参 数 : 凹

模锥 角、 擦 系数 和挤 压速度 对成形 力 的影 响 , 摩 并确定 最优 的 工 艺参数 组合 。 以汽车减速 轴 为例 , 分组 建 立 了冷挤 压件 和模 具 的有 限元模 型 , 用正 交试验 方 法进 行分 组仿 真 分 运 析 , 过 对轴 向挤 压 力数 据 的 方差 分析 , 定 最优 的 工 艺参数 组合 , 通 确 并根 据优 化 后 的参

5 】

。

综合 以上 的考虑 , 确定 减速轴 的材料 为 2C 。 0 r 2C 是合金 结构 钢 , 0r 其主要 的 化学 成分 和机 械

性 能如表 1表 2所示 。 、

图 1 2 5减 速轴 7 表 1 2 C 化 学 成 分表 0r

由图 1 以看 出 , 可 减速 轴一 端属 于轴杆类 零件 ,

作 用 的试验 。两个 因素 的交 互作 用 当作一个 新 的因 素, 占用 一列 , 为交互 作 用列 ; 水 平交 互作 用 列 为 二

一

2C 80 0r 8

水 水 8 0 或 2H O 0 D 、 油 空 气

1 5

45 .

22 冷 挤压工 艺 .

2 5减速 轴冷 挤压 加工 工艺 的设 计 关键 在 于 内 7

为 了更 清 楚地 表达 正 交试 验 的设 计 方法 , 一般

mm)

汽车齿轮冷挤压模具尺寸补偿数值模拟

汽车齿轮冷挤压模具尺寸补偿数值模拟汽车齿轮是汽车传动系统中的重要零部件之一。

为了保证汽车齿轮的高精度和长寿命,汽车齿轮生产过程中需要使用冷挤压模具。

由于模具在使用过程中会受到热胀冷缩等因素的影响,模具的尺寸大小也会有所变化。

因此,对汽车齿轮冷挤压模具的尺寸进行适当的补偿是非常必要的。

汽车齿轮冷挤压模具尺寸补偿数值模拟是一种有效的方法,通过对模具的尺寸大小进行数值模拟,可以准确地预测模具的尺寸变化规律,为模具制造和使用提供重要的技术支持。

首先,需要根据汽车齿轮的要求,确定相应的模具尺寸。

模具尺寸的确定需要考虑到齿轮的模型、材料、加工工艺等因素。

然后,将模具的CAD图纸导入到数值模拟软件中,进行尺寸补偿数值模拟。

在数值模拟的过程中,需要考虑到模具的材料、尺寸、温度等因素。

通过建立数值模型,将各种因素考虑进去,可以准确地预测模具的尺寸变化规律。

通过对数值模拟结果的分析,可以得出补偿数值,进一步优化模具的设计。

在进行数值模拟时,需要注意以下几个方面:1. 模具的材料选择要考虑到热膨胀系数及其变化规律,避免误差;2. 温度的选择要与加工工艺相符合,避免误差;3. 模具的尺寸及其变化规律要与实际情况相符合,避免误差;4. 在分析模具尺寸的变化规律时,需要对模具的各个部分进行分析,避免遗漏。

总之,汽车齿轮冷挤压模具尺寸补偿数值模拟是一项非常重要的工作。

通过科学的方法进行模拟分析,可以准确地预测模具的尺寸变化规律,并为模具的制造和使用提供科学的依据,从而保证汽车齿轮的高精度和长寿命。

在实际应用中,汽车齿轮冷挤压模具尺寸补偿数值模拟不仅可以确保汽车齿轮质量,还可以减少生产成本和生产周期。

传统的模具设计需要通过反复试验来优化模具的设计,费时费力,而采用数值模拟方法则可以提高优化效率,节省成本和时间。

此外,汽车齿轮冷挤压模具尺寸补偿数值模拟还可以帮助制造商掌握模具的使用寿命和替换周期。

通过对模具的使用寿命进行预测,制造商可以在适当的时间进行检修或更换模具,避免使用过期模具带来的事故风险,确保生产过程的安全性和稳定性。

孔冷挤压强化工艺参数分析_张洪双

0

2

4

6

8

10 12 14 16

与孔边之间的距离[mm]

图 3 不同挤压率下径向残余应力曲线

D軍

δD軍

100

D

σe

0

挤压率下切向残余应力[MPa]

δD

D0

δD0

拉力

孔边 压力

S=σr+σe σr

图 1 孔冷挤压强化的示意图

图 2 冷挤压的强化原理

-100 -200 -300 -400

挤压比为 1% 挤压比为 2% 挤压比为 3% 挤压比为 4% 挤压比为 5% 挤压比为 6% 挤压比为 7%

3 冷挤压的有限元模型

0

2

4

6

8

10 12 14 16

与孔边之间的距离[mm]

根据孔挤压模型的变形特点,利用非线性功能强大的

图 4 不同挤压率下切向残余应力曲线

5 模拟实验法 ABAQUS 有限元软件进行建模[10]。孔冷挤压板件为半径 R42.5mm

的圆盘,中心孔直径 D5.0mm,板厚 H5.0mm。根据模型的对称性,

关键词:冷挤压;疲劳强度;残余应力;有限元;模拟实验 【Abstract】The strengthening of cold extruding may improve the fatigue strength in mechanical struc- tures.In order to understand deeply residual stress status around hole after cold extruding,a Finite Element Method was used to establish an axisymmetric model for hole extruding shaft.By adopting simulating experi- mentation,relationships among the technological parameters such as residual stress and cold extruding ra- tio,extruding hole diameter,plate thickness,etc.was set up based on the least square principle.Results show that the profile of distribution curves of the residual stress is similar under different parameters.The rela - tionship set up through simulation experiment can satisfy the engineering requirements for precision,which is beneficial to improve the understanding of the residual stress around the cold extruding hole quantita - tively and lay a foundation for future analyzing the fatigue strength after cold extruding. Key words:Cold extruding;Fatigue strength;Residual stress;FEM;Simulation experiment

双凸模冷径向挤压十字轴的模拟

双凸模冷径向挤压十字轴的模拟严健鸣;王成勇;朱取才;周慧杰【摘要】针对十字轴零件特征,设计了十字轴零件的一次性冷挤压成形工艺,基于有限元分析软件Deform-3D平台,对十字轴冷挤压成形过程进行模拟.通过有限元数值模拟,对十字轴挤压过程中金属径向流动、加载载荷变化、内部的等效应力分布等做了分析,为汽车十字轴零件的单道次挤压成形生产提供数值参考.【期刊名称】《精密成形工程》【年(卷),期】2013(005)002【总页数】5页(P51-54,58)【关键词】十字轴;径向挤压;冷成形;有限元法【作者】严健鸣;王成勇;朱取才;周慧杰【作者单位】合肥工业大学材料科学与工程学院,合肥230009【正文语种】中文【中图分类】TG376.3十字轴,又称十字节或万向接头,是汽车动力系统中实现动力角度传递的关键零件之一,在汽车的动力传动结构中装配于万向节组件使用。

目前市场上十字轴产品大多采用模锻和胎模锻成形方法得到[1-4],其主要工艺流程包括:下料、加热、预成形、成形、切边去毛刺以及后续的机加工直至成品。

十字轴生产的传统工艺中,存在生产工序繁多、材料利用率低和生产成本高等缺陷,这些都不符合构建资源节约型和环境友好型社会的要求,因此生产企业希望将生产方式改为冷挤压加工方式,多道次挤压改为单一道次挤压,以达到高效、低耗、低成本、环保的目的,文中基于这个目标尝试对单一道次十字轴挤压成形进行有限元模拟。

针对十字轴传统制造工艺存在的缺点,近年来国内外的一些汽车公司及科研单位为满足市场需求,研究了将冷挤压成形技术应用到十字轴类的零件生产中,取得了进展并获得了可观的经济效益。

佳木斯大学的金广柱等[2]针对十字轴的结构特点,设计了十字轴复动成形工艺,应用Deform软件对不同成形方案的金属流动情况进行数值模拟,确定了最优的工艺方案,并通过物理实验证明了工艺的可行性。

上海交通大学的左旭[3]等论述了径向挤压中金属材料的流动规律,这些流动规律为径向挤压工艺方案的设定和径向挤压工艺有限元的模拟提供了一种新途径。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2.1力学模型的选择

齿轮冷挤压过程中,弹性变形部分远远小于塑性变形部分,

因而可忽略弹性变形而建立刚塑性材料模型,以此大大简化有限

元计算过程。同时,采用较大的增量步长,减少计算时间,在保证

足够工程精度下提高计算效率。刚塑性有限元的基本理论采用

罚函数法,对刚塑性材料建立的有条件不完全广义变分的泛函表

‘

,

【Abstract】8∞ed on 6M删略tk 3一D ek£opk疵FEA脚如z Dn舭印eed-re妣er s坳矿积幻’s

&a砌r帆d讥,加M埘,£k process矿co膨e戈tr哪溉矿fk愆dllcer s丘舻伽塔sim“玩ed 6y琥e矿Numerical

simulation analysi&A蒯f^e秽翻吵昭m拓s旷e肋谢i昭知rces、秽Pk妙、stress傩加e彪∞脚脚∥wm地肛2俨 £如n彬e彤D6顾,圮正刀钯如rmi,w d咖c拈occⅡrr枷g讥prac£站e彬e比p旭d记把d彬e2z.77地res以t矿sim以m幻n ,扎以es伊以q俨e撇m fo£k pM庇e.吼厶rese肌^JPZa弘口∥池昭ro跆。凡£船simM勉幻n旷£眈cD膨e戈一 £rw幻,l’co眦roZZing o厂t,比把c^n幻以p埘讶ne把r珊以t7如如5i印q厂f^e班e se丘

【摘要】对汽车起动机减速轴及模具建立了弹塑性有限元模型采用数值模拟方法分析了减速轴 冷挤压成型过程,得出了成形过程中的挤压力、速度、应变场及材料充填的变化规律,较好地预测了成

形过程中可能产生的缺陷。仿真结果和实际符合。研究成果对冷挤压成形仿真以及塑性成形工艺控制

和模具结构优化设计具有指导意义。

关键词:冷挤压;数值模拟;减速轴

这步成形过程中,挤压力总体趋势有所降低。当挤压过程接近结

束时,挤压产生的热量来不及散失,集中在毛坯内齿成形部位,使

得挤压温度升高,毛坯的塑性流动加剧,降低了挤压力。越接近齿

根部,金属的变形程度越大。在此过程中,毛坯中心部分的金属不

再向四周流动,等效变形程度减小;齿根部分的金属向齿形流动,

经过有限元离散化处理,应用Taylor级数将式(2)二阶展 开,可形成节点速度增量为未知数的线性方程组(3):

{蔷1+{器忙)枷,‘

(3)

令R={警j,肚{害等j,庐{△q},则公式(3)转化为:

K(n)叶尺=0

(4)

为实现塑性成形模拟过程的连续,采用修正的N州ton—

Raph∞n方法对方程组进行迭代求解。其基本迭代方程为:

高通回唛转删交回碍转习支畴承别韵是重对刍于!非造标型准,回从转而克缩辱t短的了设从计设效计率,蜀减减小品设的计整时个间闽,士学位6耋论未文苫].骂南挈京::关东翟南:大旒学机,床2快00速7(设1)计系统的研究与开发[D]:[硬

万方数据

第12期

李亮等:汽车起动机减速轴冷挤压数值模拟分析

211

2有限元模型的建立

210

机械设计与制造

Machinery Design & Manufacture

文章编号:t00l一3997(20IO)12—0210一03

汽车起动机减速轴冷挤压数值模拟分析

第12期 201 O年12月

李亮-王平-陈爱华2

(,盐城工学院优集学院,盐城224003)(2江苏森威集团有限责任公司,大丰224100) NUme r.caI SirnuIatiOn analysjS Of cOId extruSiOn fOr Speed—reduCer shaft Of autO’S Starter

△z“1(尺w)l

(5)

,1菇+△f J

2.2几何模型的建立 在UG,Nx环境下,分别完成坯料、模具和冲头的三维实体

建模。为顺利实现以.SrIL格式导入DEFoRM软件的前处理器中, 装配时要求凹模、坯料、凸模中心线在同一轴线上,并在格式转化 时设置有足够小的公差要求,以保证图形转化后的精度要求圆。其 中将模具和冲头定义为刚性体,坯料定义为塑性体。建立的凸模、 毛坯和凹模的模型,如图2所示。

LI“an91,WANG Pin91,CHEN Ai—hua2 (1UGS College,Yancheng Institute ofTechnology,Yancheng 224003,China)

(2Jian{rsu Senwei GlDup Co,Ltd.,Dafeng 2241(X),China)

一

2

r

达式为:仁I石铂y弗I tdy—I劫。豳

(1)

式中:孑。玉徽直力与等效潞哥—引人材料唪既稳黜的惩

罚因子泣—体积应变速率;亏q—已知外力与其对应速度。

对于泛函式在满足几何条件、平衡条件、屈服条件、本构关 系、体积不变条件以及位移边界条件的一切可容速度场中,真实

解使泛函取极值。口誓I): =去抛(?』、),- 蔬y印J。 ,j £-1 dy—J.】|.昂’’i播)=o(2)

法向应力很大,由库仑摩擦模型预测的摩擦应力会超过材料的流 动应力或失效应力,所以本模拟中采用剪切摩擦模型,其表达式

为:吩刍m音‘吾arc劬(毒)

(6)

式中:枷服直力;蚱—滑动速度;乙,一豳界相对滑动速度,取o.1;

zn_-剪切摩擦系数,t—时间珥。 在实际生产中,毛坯通过磷皂化处理使其表面形成一层润 滑脂,在挤压过程中,润滑剂能够很好地被工件表面结晶膜中的 微小孔吸附,使之在挤压过程中保持润滑层连续性和有效性,可 以获得适合于塑性流动的变形条件,达到良好的润滑效果。 3.2接触搜索与接触约束 冷挤压模拟中接触点的搜索非常重要。本文采用主仆算法, 定义凸模为主表面,毛坯为从表面。这样在接触搜索过程中,主表 面上的主节点可以穿透从表面,而从表面上的从节点不能穿透主 表面。这种方法,简化了搜索的程序。接触搜索只需要在两个表面 之间进行,搜索距离节点最近的点即可M。 在金属成形过程中,存在某些节点,之前处于自由状态,而 随着体积变形逐渐与模具接触;还有部分节点,之前与模具接触, 但随着变形程度的增加,可能脱离模具的约束,成为自由节点。这 些点就需要进行接触约束。设置毛坯与凸凹模的接触间隙带为 O.oll2mm,即当毛坯节点落在这个间隙带时,就认为坯料与模具 发生实体接触,要进行接触约束处理。当节点距离大于0.0112mm 时,就认为没有发生接触,约束解除。本文采用基于迭代求解的直 接约束处理方法对节点的运动轨迹进行追踪。一旦发生接触,便 将接触约束条件法向压力和切向摩擦力施加在接触节点上。 3,3网格重划分 齿轮挤压过程中,由于轮齿的形状复杂,坯料经过一系列的 中间挤压变形,变形量非常大。过大的变形可能造成网格单元产 生严重畸变,导致后继增量分析在质量低劣的网格上完成,影响 结果精度,甚至导致分析中止,因此网格重新划分不可避免嘲。 在网格重划分过程中,首先从旧网格单元积分点的状态变 量值线性外推至节点,获得单元节点的状态变量值;然后对旧网 格进行细化处理,生成覆盖旧网格全域的新网格;最后,通过插值 函数获得新网格单元节点变量和单元积分点的状态变量值。 Defo咖软件能够由程序自动完成三维网格的重划分,并自动对 畸变网格进行从新划分。 3.4模具预应力 模具凹模采用组合式凹模,两个套圈之间以及套圈与凹模

实际生产过程中,选用液压机进行终成形的挤压。成形温度 为20℃,设定凸模的挤压速度为6mr幽。上模的最大位移为

万方数据

No.12

212

机械设计与制造

Dec.2010

ll舢,速度偏差极限为0.005姗幽。材料选择AIs卜_stee卜-5 120。 4数值模拟及结果分析

数值模拟可以预测内齿轮轴挤压成形结果,使变形瞬间状 态及流量场可视化,给出型腔充填状态,并反映成形过程的内部 缺陷。为了节约计算时间和空间,提高计算的精度和准确性,文本 取4个齿进行仿真分析。采用四面体单元对坯料模型进行网格划 分,共得161801个单元,38021个节点。

期。但目前只是通过—些编程浯言来实现回转支承的三维建漠,还可

以加入嘉P宅分析彰“牛来如ANSYs身S莲—.步对回转j9季谨}行有限元

分析,使没汁分忻-—体化、自动化。这是_f--骱段研究的方向。

参考文献

.

1汪丽芳,余晓流,祝勇.回转支承cAD软件开发[J].机械工程师,2009

(1):88~90

2吴立军,陈波.P栅NGINEER二次开发技术基础[M].北京:电子工业出

杆,而另一端是盲孔内齿轮,中间有一凸台。零件精度要求较高,内

孔和内齿轮同轴度要求为OD2mm,内齿轮渐开线齿形、凸台和内 孔等地方表面光洁度也要求较高,并且要求具有良好的机械性能

(强度、硬度、疲劳极限等)。通过对零件进行分析,本文采用闭式冷

挤压精锻成形工艺,将齿形、内孔和凸台在冷挤压模具匕一次加工 成型。并通过DEFORM软件对成型过程进行了数值仿真分析。

图5成硎过程等效速度场

图3零件成形终了时的等效应力

图4成型过程负载曲线

4.1成型过程模拟

根据成型过程负载曲线,成型过程大致分为三个阶段。

第1阶段:填充挤压阶段,模拟开始到A点的成形过程。即

凸模从开始接触到完全接触坯料过程,圆柱体开始镦粗并且材料

向下和四周流动,充满型腔,毛坯中心在挤压力的作用下,逐渐向

零件成形终了时的等效应力,如图3所示。等效应力的最大 值在零件的凸台内角、圆台外角及齿根平台面。由于凹模结构阻 止了材料的向下流动,促使金属充满模具型腔的齿根部位,等效 应力在零件的齿形根部圆角处也很大,而且圆角越小,应力越大。 圆角半径过小,该处还会产生折叠缺陷。成形过程的负载曲线,如 图4所示。

中心孔突出,形成中心孔分流腔阳。有齿形痕迹生成。

第2阶段:基本挤压阶段,即模拟A点到B点的成形过程。

随着凸模下压量的增加,齿形变形趋于复杂,使得挤压力上下波

动;当齿形进入稳定成形阶段时,挤压力也逐渐趋于平稳。同时,

盲孔内中心凸台也进入平稳的成形阶段。