超重力旋转床的原理与影响因素

超重力床标准

超重力床标准

超重力床是一种特殊的床,通过施加超重力力量来实现对人体的压迫和负重感。

其标准可以包括以下几个方面:

1. 具备超重力模式:超重力床应该能够切换为超重力模式,即通过调节床的角度或使用特殊的压力装置,可以施加额外的压力到人体上,使其感受到超过地球正常重力的负荷。

2. 安全性:超重力床的设计应考虑人体的安全,包括防止滑落、固定急转弯等情况的措施。

床的材质和结构应具备足够的强度和稳定性,以支撑用户的体重和承受超重力的力量。

3. 舒适性:超重力床应提供舒适的睡眠体验,包括适当的软硬度、适应人体曲线的弹性、透气性等特点。

同时,床垫和床单等配件也应该符合人体工程学原理,提供良好的支撑和保护。

4. 硬度调节:有些超重力床还配备硬度调节功能,可以根据用户的体重和喜好,调整床的硬度,以最大程度地提供个性化的睡眠体验。

5. 操作便捷性:超重力床的控制方式应简单易懂,并提供用户友好的操作界面。

用户应能够轻松地调节床的角度和超重力力量,以满足个人需求。

需要注意的是,超重力床目前还处于实验阶段,尚未得到广泛的商业应用。

因此,其标准可能因不同厂商和产品而有所差异。

超重力旋转床成为节能利器

全国化工分离技术交流与展示会不久前落下帷幕,然而会上展出的一台折流式超重力场旋转床却让许多化工企业对它的关注热度至今依然不减。

这到底是一个什么样的设备?它的技术先进性体现在哪里?能为企业带来多大收益?针对企业关心的这些问题,记者日前采访了该产品的研制者浙江工业大学分离工程研究所所长计建炳教授。

“我们研发的折流式超重力场旋转床已实现工业应用,用户反映甚佳。

与传统的塔器设备相比,设备高度降低1至2个数量级,可大大节省场地和材料资源,是一种典型的资源节约型设备。

”计建炳教授告诉记者,他们发明的这项专利产品已在国内300多家企业成功用于甲醇、乙醇等溶剂回收的精馏过程和高黏度、热敏性物料中残余溶剂的汽提过程,并开创了在单台超重力场旋转床设备中完成工业生产连续精馏的先河。

超重力旋转床又称超重力机,是上世纪80年代初从国外先发展起来的一种新型气液传质设备,典型的结构是填充式旋转床,其基本原理是利用旋转产生一种稳定的离心力场来代替常规重力场,使气液两相之间的传质传热或反应过程得到强化。

由于旋转床设备具有体积小、重量轻、维修方便、灵活可靠等优点,因而被称为“化学工业的晶体管”。

我国对于该技术的研发在1985年前基本空白,1990年北京化工大学建立了我国第一家超重力工程技术研究中心,之后华南理工大学、湘潭大学、南京工业大学、浙江工业大学、国立台湾大学等一些高等院校也都相继对其基础理论展开研究,包括对旋转床内的流体流动现象、流体力学特性、气液传递过程及传质模型、停留时间测定、微观混合特性及模型以及旋转床结构对传质的影响等方面,并取得了不同程度的突破。

计建炳介绍,折流式超重力场旋转床是浙江工业大学经过多年努力,于2004年成功开发出的一种动、静折流圈镶嵌的旋转床设备,主要应用于化学工业中的精馏、吸收、解吸、除尘以及气液、液液化学反应等化工单元操作。

该设备在研发过程中采用了多项创新技术,使设备整体性能大大提升。

针对填充式、碟片式、螺旋式旋转床分离能力不足以及无法使用单台设备用于连续精馏等问题,浙江工业大学分离工程研究所的科研人员创造性地设计出折流式超重力场旋转床装置和多层折流式超重力场旋转床装置,实现了气液逆向接触流动的功能,并可成倍提高理论塔板数。

超重力旋转床性能简介

超重力旋转床(高效精馏机)简介超重力旋转床又称(高效精馏机),是一种可以将已溶于水中的有机溶剂或多项混合有机溶剂、化学制品有机溶剂等从水中分离、萃取、精馏出来的成套完整工艺设备,其根本特性是有效替代精馏塔完成上述物理性化工处理过程,并具有节能、增效、净化尾液残留等显著特点,不能等同于仅仅是替代了精馏塔的工作环境。

在强调节能环保的今天,超重力旋转床的使用,将还给企业、社会与环境带来明显的经济利益和社会效益。

它可以广泛的被运用在制药、化工、酿酒、食品添加剂等生产过程中的有机溶剂回收利用。

例举:制药回液中的有机溶剂回收利用的意义:制药行业,总体说来,不外乎是萃取与合成着两种工艺过程的实现。

萃取:是将植物或动物体内有药用价值的物质提取出来的过程。

我们中药的熬煎过程实际就是简单的萃取。

如从黄姜中萃取“皂甙”,首先将黄姜清洗、粉碎,经过酸解或酶解,使其木质细胞壁被破坏(破壁处理),将处理后的黄姜侵泡在有机溶剂中,细胞内的“皂甙”物质,被溶剂溶出。

最后将溶剂加温汽化转移,就可以得到相对纯洁的“皂甙”,这个过程就是萃取。

在萃取的过程中,溶剂中会混入一定量的水。

合成:是将两种不同的化学制品合成为一个全新的化学制品。

如:“维生素A”的生产过程,“维生素A”以“β—紫罗兰酮”为基本原料,经过与乙炔气进行反应,在醇纳的催化下与C5醛缩合生成“维生素A醋酸酯”。

“维生素A”不溶于水,只溶于醇、醚、烃、卤代烃等大多数有机溶剂。

因此在它的合成反应中都只能在有机溶剂中进行,而部分反应剂和催化剂是溶于水的,所以反应后的溶剂中将存在大量的水,而对于“β—紫罗兰酮”精确控制要求溶剂必须在无水和单一的状态之下。

所以,在溶剂被使用后就无法再次使用了。

制药行业对有机溶剂的使用广泛且严格,超重力旋转床的推广使用,会给制药行业带来巨大的经济效益与工艺提升和工艺便捷。

一、超重力旋转床(高效精馏机)的工作原理:超重力旋转床是利用设备中活动塔板的高速旋转,产生的被分离精馏液体的重力加速度,来替代精馏塔将精馏液从高空向地面抛洒的自由落体的运动速度。

超重力旋转床

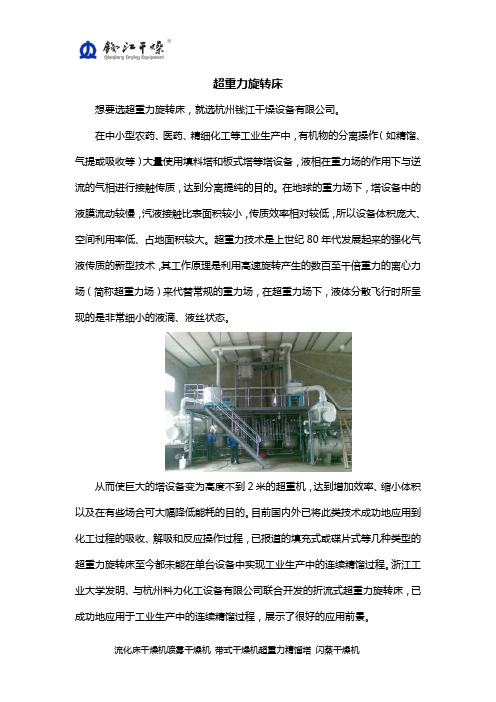

超重力旋转床想要选超重力旋转床,就选杭州钱江干燥设备有限公司。

在中小型农药、医药、精细化工等工业生产中,有机物的分离操作(如精馏、气提或吸收等)大量使用填料塔和板式塔等塔设备,液相在重力场的作用下与逆流的气相进行接触传质,达到分离提纯的目的。

在地球的重力场下,塔设备中的液膜流动较慢,汽液接触比表面积较小,传质效率相对较低,所以设备体积庞大、空间利用率低、占地面积较大。

超重力技术是上世纪80年代发展起来的强化气液传质的新型技术,其工作原理是利用高速旋转产生的数百至千倍重力的离心力场(简称超重力场)来代替常规的重力场,在超重力场下,液体分散飞行时所呈现的是非常细小的液滴、液丝状态。

从而使巨大的塔设备变为高度不到2米的超重机,达到增加效率、缩小体积以及在有些场合可大幅降低能耗的目的。

目前国内外已将此类技术成功地应用到化工过程的吸收、解吸和反应操作过程,已报道的填充式或碟片式等几种类型的超重力旋转床至今都未能在单台设备中实现工业生产中的连续精馏过程。

浙江工业大学发明、与杭州科力化工设备有限公司联合开发的折流式超重力旋转床,已成功地应用于工业生产中的连续精馏过程,展示了很好的应用前景。

下面小编就和大家说一说超重力旋转床有如下特点:(1)传质和混合效率高;(2)开停车容易,达到稳定状态快;(3)持液量小,停留时间短,对快速反应提升显著;(4)不怕颠毅、倾斜、振荡,适用于移动场所;(5)内部清洗容易,填料更换快捷,易于维护和检修。

21世纪人们对产品的选择不仅限于产品本身,更注重的是服务。

一直以来本公司在保证产品质量的同时,尤其注重服务质量。

培养每个员工具备专业的服务标准,并将“诚恳、负责、热情”作为自己永恒的追求,竭诚为用户提供更加“诚心、贴心、放心”的服务。

重力脱硫机主要由固定的圆柱形外壳和内部圆环柱状的转子组成,核心部分是转子。

其实超重力旋转床的发明有利于多元化的一种发展。

如果还有不明白的请联系我们杭州钱江干燥设备有限公司。

2009超重力旋转床功耗研究

Vol.40No.8(2009)ZHEJIANG CHEMICAL INDUSTRY文章编号:1006-4184(2009)08-0034-03修回日期:2009-05-21作者简介:吴永刚(1977-),男,工程师,主要从事科研项目管理。

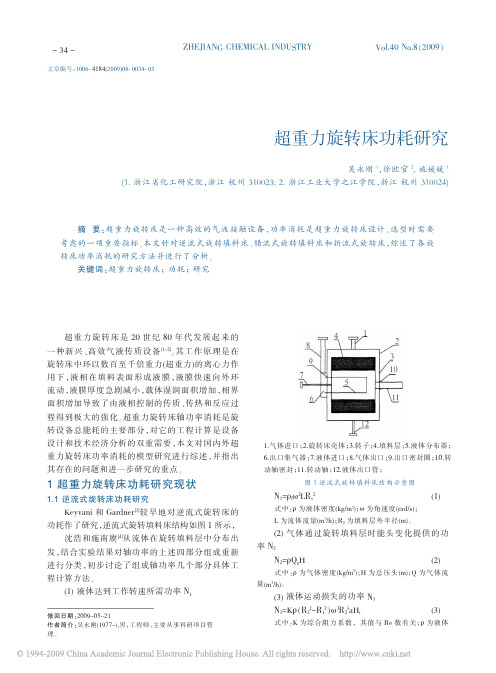

超重力旋转床功耗研究吴永刚1,徐欧官2,施媛媛1(1.浙江省化工研究院,浙江杭州310023;2.浙江工业大学之江学院,浙江杭州310024)摘要:超重力旋转床是一种高效的气液接触设备,功率消耗是超重力旋转床设计、选型时需要考虑的一项重要指标。

本文针对逆流式旋转填料床、错流式旋转填料床和折流式旋转床,综述了各旋转床功率消耗的研究方法并进行了分析。

关键词:超重力旋转床;功耗;研究超重力旋转床是20世纪80年代发展起来的一种新兴、高效气液传质设备[1-2]。

其工作原理是在旋转床中环以数百至千倍重力(超重力)的离心力作用下,液相在填料表面形成液膜,液膜快速向外环流动,液膜厚度急剧减小,载体湿润面积增加,相界面积增加导致了由液相控制的传质、传热和反应过程得到极大的强化。

超重力旋转床轴功率消耗是旋转设备总能耗的主要部分,对它的工程计算是设备设计和技术经济分析的双重需要,本文对国内外超重力旋转床功率消耗的模型研究进行综述,并指出其存在的问题和进一步研究的重点。

1超重力旋转床功耗研究现状1.1逆流式旋转床功耗研究Keyvani和Gardner[3]较早地对逆流式旋转床的功耗作了研究,逆流式旋转填料床结构如图1所示,沈浩和施南赓[4]从流体在旋转填料层中分布出发,结合实验结果对轴功率的上述四部分组成重新进行分类,初步讨论了组成轴功率几个部分具体工程计算方法。

(1)液体达到工作转速所需功率N1N1=ρlω2LR o2(1)式中:ρ为液体密度(kg/m3);ω为角速度(rad/s);L为流体流量(m3/h);R2为填料层外半径(m)。

(2)气体通过旋转填料层时能头变化提供的功率N2N2=ρQ g H(2)式中:ρ为气体密度(kg/m3);H为总压头(m);Q为气体流量(m3/h)。

超重力旋转床转子结构与性能研究进展

CHEMICAL INDUSTRY AND ENGINEERING PROGRESS 2017年第36卷第10期·3558·化 工 进展超重力旋转床转子结构与性能研究进展陆佳冬,王广全,耿康生,计建炳(浙江工业大学化学工程学院,浙江省生物燃料利用技术研究重点实验室,浙江 杭州 310014)摘要:超重力旋转床自问世以来受到了广泛的关注,并已应用于化学工业之中。

目前,超重力旋转床转子结构的改进主要是根据其流体力学以及传质性能的要求不断地进行优化。

本文根据超重力旋转床转子结构的不同,将其分为填料式、板式和复合式3种类型,并据此介绍了不同类型超重力旋转床的转子结构特点和研究现状,并对其流体力学和传质性能进行了总结、对比和分析,指出了不同类型超重力旋转床转子的优点和可能存在的问题,对化工生产过程中超重力旋转床的选型以及转子结构的研究具有指导作用。

最后提出了超重力旋转床在应用方面研究的不足,并对其未来可能的发展方向进行展望,指出超重力旋转床转子结构的改进可以从填料和液体分布等方面进行研究,应用范围可以从装备集成方面进行拓展。

关键词:超重力旋转床;转子结构;填料床;流体力学;传质中图分类号:TQ051.1 文献标志码:A 文章编号:1000-6613(2017)10-3558-11 DOI :10.16085/j.issn.1000-6613.2017-0334Research progress on rotor structure and performance of higeerotating bedLU Jiadong ,WANG Guangquan ,GENG Kangsheng ,JI Jianbing(Zhejiang Province Key Laboratory of Biofuel ,College of Chemical Engineering ,Zhejiang University of Technology ,Hangzhou 310014,Zhejiang ,China )Abstract :The higee rotating bed has drawn a wide attention since it was introduced. It has been applied in the chemical industries. Now ,the structural improvement of higee rotating bed is optimized according to the requirements on the hydrodynamic and mass transfer performance. In this paper ,based on different rotor structures ,the higee rotating bed was classified into three types :packed rotating bed ,plate rotating bed and compound rotating bed. The rotor structure features and recent researches of different types of higee rotating beds were introduced and their hydrodynamic and mass transfer performance was analyzed and summarized ,the advantages and potential problems were pointed out. The results can be used as guidance for the selection of the rotating bed and the study of rotor structure in chemical production processes. Finally ,the insufficiencies of application research and the possible developmental direction of higee rotating bed were indicated. The improvement of the rotor structure of higee rotating bed can be achieved from the aspects of the packing and the liquid distribution ,and the application expansion from the aspect of the equipment integration was also suggested.Key words :higee rotating bed ;rotor structure ;packed bed ;hydrodynamics ;mass transfer过程强化技术是指在完成生产目标的前提下,大幅减小设备体积以及数量,从而提高生产效率,减少污染,降低成本的一种技术。

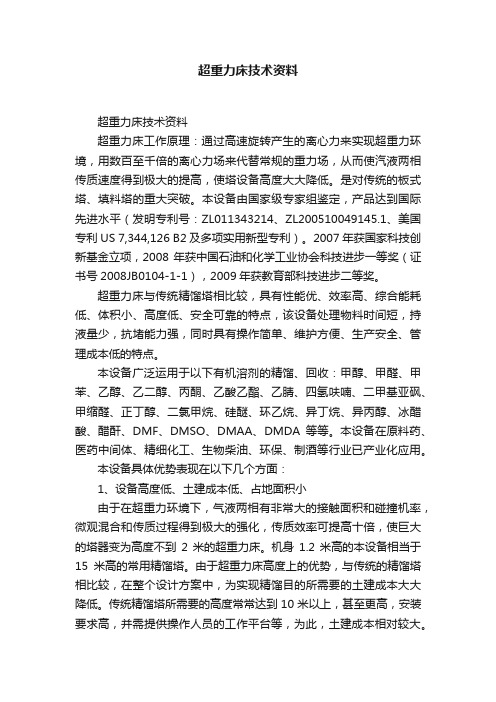

超重力床技术资料

超重力床技术资料超重力床技术资料超重力床工作原理:通过高速旋转产生的离心力来实现超重力环境,用数百至千倍的离心力场来代替常规的重力场,从而使汽液两相传质速度得到极大的提高,使塔设备高度大大降低。

是对传统的板式塔、填料塔的重大突破。

本设备由国家级专家组鉴定,产品达到国际先进水平(发明专利号:ZL011343214、ZL200510049145.1、美国专利US 7,344,126 B2及多项实用新型专利)。

2007年获国家科技创新基金立项,2008年获中国石油和化学工业协会科技进步一等奖(证书号2008JB0104-1-1),2009年获教育部科技进步二等奖。

超重力床与传统精馏塔相比较,具有性能优、效率高、综合能耗低、体积小、高度低、安全可靠的特点,该设备处理物料时间短,持液量少,抗堵能力强,同时具有操作简单、维护方便、生产安全、管理成本低的特点。

本设备广泛运用于以下有机溶剂的精馏、回收:甲醇、甲醛、甲苯、乙醇、乙二醇、丙酮、乙酸乙酯、乙腈、四氢呋喃、二甲基亚砜、甲缩醛、正丁醇、二氯甲烷、硅醚、环乙烷、异丁烷、异丙醇、冰醋酸、醋酐、DMF、DMSO、DMAA、DMDA等等。

本设备在原料药、医药中间体、精细化工、生物柴油、环保、制酒等行业已产业化应用。

本设备具体优势表现在以下几个方面:1、设备高度低、土建成本低、占地面积小由于在超重力环境下,气液两相有非常大的接触面积和碰撞机率,微观混合和传质过程得到极大的强化,传质效率可提高十倍,使巨大的塔器变为高度不到2米的超重力床。

机身1.2米高的本设备相当于15米高的常用精馏塔。

由于超重力床高度上的优势,与传统的精馏塔相比较,在整个设计方案中,为实现精馏目的所需要的土建成本大大降低。

传统精馏塔所需要的高度常常达到10米以上,甚至更高,安装要求高,并需提供操作人员的工作平台等,为此,土建成本相对较大。

而超重力床单机设备高度只有2米多(含基座高度),安装要求比较低,所以土建要求相对简单,土建费用大大降低。

超重力床精馏设备运行机制解析

超重力床精馏设备运行机制解析1. 超重力床精馏设备概述超重力床精馏设备是一种用于分离和提纯混合物的装置,常用于化工、石油和制药等行业。

它利用与常规精馏不同的运行机制,能够有效地处理具有高粘度、高沸点和高含固体浓度的复杂混合物。

本文将对超重力床精馏设备的运行机制进行解析和分析,以帮助读者更全面地理解这一技术。

2. 超重力床精馏设备的原理超重力床精馏设备利用高速旋转的离心力和物料在重力场中的作用力,实现混合物的分离。

在设备中,混合物通过喷嘴进入转盘状床层,床层在高速旋转的离心力的作用下迅速展开成薄层。

不同的组分在离心力和重力的共同作用下,按照其相对密度和粘度的大小在床层中分层,从而实现分离。

3. 超重力床精馏设备的运行机制3.1 床层展开在超重力床精馏设备中,床层的展开是非常关键的一步。

在高速旋转的离心力作用下,床层迅速展开成薄层,扩大了相对于常规精馏设备的有效分离面积。

这样一来,床层内的混合物接触面积增大,分离效果也随之提高。

3.2 组分分层床层内的复杂混合物在高速旋转的情况下,不同的组分会按照其相对密度和粘度的大小在床层中发生分层。

重组分会向外侧移动,轻组分则会向内侧移动。

这种分层现象是超重力床精馏设备运行的核心机制,也是实现混合物分离的关键。

3.3 产物收集经过床层分离后,轻组分和重组分分别沿着不同的管道收集出来。

通过精心设计和控制,可以实现对不同组分的有效分离和提纯。

这个过程需要根据混合物的特性和要求进行仔细调整,以获得最佳的分离效果。

4. 对超重力床精馏设备的观点和理解超重力床精馏设备是一种创新的分离技术,具有高效、节能、节材等优点。

相比于传统的精馏设备,它能够在更短的时间内完成分离,处理更复杂的混合物,并且可以更好地保留组分的活性和品质。

然而,超重力床精馏设备在实际运行中也面临一些挑战,如转速的控制、床层的稳定性等。

总结与回顾超重力床精馏设备的运行机制是基于高速旋转的离心力和物料在重力场中的作用力,实现混合物的分离。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

超重力旋转床的基础研究与应用一、前言化学工业是国民经济的重要支柱产业,但在化工生产过程中伴随着"三高"(高污染、高能耗、高物耗)问题的产生。

在化工生产过程当中,如何有效地减少"三废"(废水、废气、固废)、降低能耗、提高效率己经成为研究者们共同的目标。

化工过程强化技术是实现这一目标的有效手段。

其方式主要可从设备和工艺两个途径出发,超重力旋转床是其中过程强化设备的典型代表。

二、超重力技术简介超重力工程技术是一项强化“三传一反”化工过程的新型技术及设备,利用离心力强化传递与微观混合实现高效多相反应与分离。

超重力旋转床由内部转子高速旋转产生的离心力将液滴切割成更小的微元体,大大强化传质效率,它能在很大程度上实现节约能源消耗,减少设备投资。

超重力旋转床有如下特点:(1)传质和混合效率高;(2)开停车容易,达到稳定状态快;(3)持液量小,停留时间短,对快速反应提升显著;(4)不怕颠毅、倾斜、振荡,适用于移动场所;(5)内部清洗容易,填料更换快捷,易于维护和检修。

超重力脱硫机主要由固定的圆柱形外壳和内部圆环柱状的转子组成,核心部分是转子。

转子有不同的结构形式,其内部一般都装填了多孔填料,并通过转轴与电动机连接,以每分钟数百转至数千转的速度旋转,其主要作用是固定和带动填料旋转,实现良好的气液接触和微观混合。

气相经气体进口管由切向引入转子外腔。

在气体压力的作用下,由转子外缘处进入的填料液体由液体进口管引入转子中心的内腔,经喷头淋洒在转子内缘上。

进入转子的液体受到转子内填料的作用,周向速度增加,所产生的离心力将其推向转子外缘。

液体被转子抛到外壳汇集后经液体出口管离开旋转填充床,气体经填料层进入转子中心上升至出口管引出,完成传质与反应过程。

三、原理1传质模型建立选用双模理论气相中气体通过扩散,克服气膜阻力到达气液相界面处转入液相,液相中气体通过扩散,克服液膜阻力后,到达液相主体。

双膜理论模型如下图所示。

双模理论模型 2理论计算(以氨水吸收二氧化硫为例)由于在超重力场中气液两相受到强大的超重力作用,使其在填料内的停留时间很短,基本无返混,因此根据超重力场中气液接触特点作出如下假设:(1)整个填料层的传质速率常数稳定不变;(2)气相浓度在填料层径向不变;(3)液相浓度在填料层轴向不变;(4)忽略沿旋转填料床轴向和径向的压力变化;(5)气液相在填料层内流量稳定,且分布均匀。

采用超重力氨法脱除烟气中的2SO 气体时,其实质首先是水吸收SOZ ,然后液相中的2SO 再与423()NH SO 和43NH HSO 混合溶液中423()NH SO 发生化学反应。

一方面由于423()NH SO 溶于水的反应为快速反应,另一方面有化学吸收的存在,使得进入液相的2SO 能够迅速地反应,进一步减小了液相阻力,使得423()NH SO和43NH HSO 混合溶液吸收2SO 的传质过程成为气膜控制的过程。

2SO 在气膜中扩散速率为:k ()A y e N y y =- (1)2SO 吸收反应为快反应,整个反应过程在液膜内完成,吸收液液相主体中2SO 的浓度为零[[63]。

气相的传质阻力起主要作用,有G y K k ≈,因此,又可写为:()A G e N K y y =- (2)在超重力旋转填料床填料内取一半径为r ,厚度为dr ,轴向高度为H 的体积微元。

填料模型图如下图所示。

1r 为填料内半径,2r 为填料外半径。

超重力旋转填料床传质模型图在填料半径为r 处做吸收2SO 的物料衡算,气相中2SO 减少量等于气相向液相的传质量,得到:(3)式中:a 为填料有效比表面积,m2/m3将式(2)代入式(3)中,得到:(4)两边同时积分得:(5)在旋转填料床中的化学吸收过程,液膜极薄,且由于吸收液浓度足够,溶入液相的2SO 与吸收液迅速反应,因此,可认为相界面处2SO 浓度为零,即。

对式(5)进行积分可以得到: (6)定义:脱硫率,则。

因此式(6)可以写为:(7)四、超重力旋转床影响因素以氨法脱硫为例,分别考察超重力因子、液气比、吸收液 pH 值、入口SO2浓度、气体流量对脱硫率的影响规律,并根据相关脱硫率,结合推导出的理论传质模型,考察各操作参数对超重力旋转填料床传质效率的影响规律。

(1)超重力因子对脱硫率及气相总体积传质系数的影响控制气体流量为8m3/h ,液气比为3.15L/m3,吸收液中(NH4)2SO3和NH4HS04总浓度为0.05mol/L--O.1 mol/L ,吸收液pH 值为6.0,在入口SO 2浓度不同的情况下,考察超重力因子对脱硫率及气相总体积传质系数(K G a )的影响。

超重力因子对脱硫率的影响如图下图所示由上左图可知,在入口SO2浓度一定时脱硫率随超重力因子的增大而增大;在超重力因子一定时,脱硫率随入口SO2浓度的增大而减小。

当超重力因子大于55.64时,脱硫率随着超重力因子增大而增大的趋势趋于平缓。

从上右图亦可知,在入口SO2浓度一定时,随着超重力因子的增大,气相总体积传质系数呈现出先增长而后趋于平缓的趋势。

这是由于超重力因子的增大,即超重力旋转填料床转速的增大,由高速旋转所产生的离心力就会越来越大,从而使物料在填料层中被剪切成极细小的液滴、液丝及液膜,且随着超重力因子的增大,使得这些液滴、液丝、液膜在填料层中的运动获得更大的加速度,液体的湍流程度不断加剧,从而极大地增加了气液接触面积及表面更新速率,因此气相总体积传质系数增大。

但是,超重力因子的增加也减小了气液在填料层中的接触时间,不利于吸收的进行。

综合二者影响,最终当超重力因子达到一定程度时,使得两图最终趋于平缓。

(2)、液气比对脱硫率及气相总体积传质系数的影响液气比是考察脱硫性能的重要参数之一,从经济的角度考虑,液气比的大小直接影响脱硫装置的投资和运行费用。

控制入口模拟烟气SO2浓度为2850mg/m3,超重力因子为55.64,吸收液中(NH4)ZS03和NH4HS0:总浓度为0.0 5 mol/L--0.1 mol/L,在吸收液pH值分别为6.0, 6.2, 6.5时,固定气体流量为8m3/h,通过改变液体流量,考察液气比对脱硫率的影响。

结果如图所示:由左图可知,在吸收液pH值一定时,脱硫率随液气比的增大而增大,当液气比大于2.5L/m3后,脱硫率随着液气比的增大而开始缓慢增长。

由右图可以看出,气相总体积传质系数随着液气比的增大而增大,当液气比小于2.5L/m3时,气相总体积传质系数随液气比增大而增大的趋势较明显;当液气比大于2.5L/m3时,增长趋势较平缓。

这是因为,在其他条件一定时,气体流量不变,增加液气比,即增加液体流量,则有效传质比表面积增大,传质推动力增加,气相传质系数增大。

但是,在气体流量不变的情况下增加液气比,意味着液体流量的增加,而随着液体流量的不断增加,会使得液膜厚度逐渐增加,从而使得气液间的传质阻力增大,所以气相总体积传质系数随液气比增大而增大的趋势趋于平缓。

在不同pH值下对比发现,pH值越低,脱硫率随着液气比的变化规律越明显。

主要原因是,在其他条件一定的情况下,pH值越低,吸收液的总碱度也越低,吸收能力也大大降低,脱硫率也随之降低。

(3)吸收液pH值对脱硫率及气相总体积传质系数的影响控制入口模拟烟气SO2浓度为2920mg/m3,超重力因子为55.64,气体流量为8m3/h,液气比为 2.5L/m3,吸收液中(NH4)2SO3和NH4HS03总浓度为0.05mol/L--O.1 mol/L,考察吸收液pH值对脱硫率及气相总体积传质系数的影响。

结果如图所示。

由左图可知,脱硫率随着吸收液pH 值的增大逐渐增大,这是因为,随着吸收液pH 值的增大,吸收液的碱度增大,吸收液中(NH4)2S03的含量有所增大,从而有利于吸收。

但当吸收液pH 值小于6.0时,吸收液pH 值越低,脱硫率越低,一方面由于吸收液pH 值越低,吸收液碱度越小,另一方面由于吸收液pH 值越低,吸收液中H+浓度较高,从而抑制了H2S03的解离,使SO2在水中的溶解度降低。

从脱硫率的角度来看,吸收液pH 值越高越好,但吸收液pH 值过高会造成氨的大量逃逸,使吸收液的利用率下降由右图可知,随着吸收液pH 值的增大,气相总体积传质系数逐渐增大。

其主要原因是:在吸收过程中,随着SO2的不断溶解,溶液中的H+浓度不断增加,由于pH 值高的吸收液结合H+的能力高于pH 值低的吸收液,增大了传质推动力,所以表现出较高的气相总体积传质系数。

(4)入口2SO 浓度对脱硫率及气相总体积传质系数的影响取2SO 浓度为单一变量进行分析,其结果如图由图上左可知,脱硫率随着入口2SO 浓度的增大而降低。

这是由于增大入口2SO 浓度相当于增加了烟气中2SO 的分压,根据双膜理论,增大烟气中2SO 的分压相当于增大了气相主体分压,从而增加了气相主体与相界面间的分压差,增大了气相传质推动力,有利于2SO 的吸收。

但是由于吸收液是一定的,吸收液吸收2SO 的限度也就是一定的,入口2SO 浓度增大的同时,由于吸收液吸收2SO 的能力受到了限制。

另外,在超重力旋转填料床中由于气液传质面积以及停留时间的限制,入口2SO 浓度的不断提高,会使部分2SO 气体来不及与吸收液进行接触即离开超重力旋转填料床,也会影响吸收效果。

因此,脱硫率和气相总体积传质系SO浓度增大而降低。

数随着入口2(5)气体流量对脱硫率及气相总体积传质系数的影响取气体流量为单一变量进行研究,其结果如下由上图可知,脱硫率随着气体流量的增大而降低,其主要原因是:一方面,气体流量的增加导致气体流速增大,而气体流速增加可提高气液两相的湍动,从而降低SO2气体与液滴间的膜厚度,提高传质系数,有利于对SO2气体的吸收;另一方面,气体流量增加,使气体流速增大,导致SO2气体在超重力旋转填料床内的停留时间缩短,气液接触时间减少,不利于吸收的进行。

两者相互作用下,脱硫率随着气体流量的增加呈下降趋势(后者的作用占优势):气相总体积传质系数随着气体流量的增大先增大后逐渐降低。

五、应用目前,北京化工大学苏州研究院"苏州海基环能科技有限公司与浙江巨化股份有限公司合作已建成200kt/a 和 150kt/a硫酸的装置尾气脱硫示范装置各一套; 与安徽铜陵华兴化工有限公司合作已建成200kt/a硫酸的尾气脱硫装置3套。

2012年,山东寿光联盟磷复肥有限公司的一套150kt/a硫酸的尾气脱硫装置; 中石化集团南京化学工业有限公司的两套250kt/a和一套300kt/a硫酸的尾气脱硫示范装置于13年6月底开车试运行; 同时,与云天化国际三环分公司也达成了超重力脱硫技术的合作。

其工艺流程图如下图:六、参考文献[1]方晨组合式转子超重力旋转床传质特性及脱硫应用研究北京化工大学研究生学位论文2016.5.26[2]王俊超重力烟气脱硫的实验研究高校化学工程学报2011.2 第25卷第1期[3]孙志斌超重力氨法烟气脱硫技术基础研究中北大学硕士学位论文2013.5.3。