基于多参考系与滑动网格模型的搅拌器流场仿真

基于CFD的小型反应釜中不同湍流模型数值模拟比较

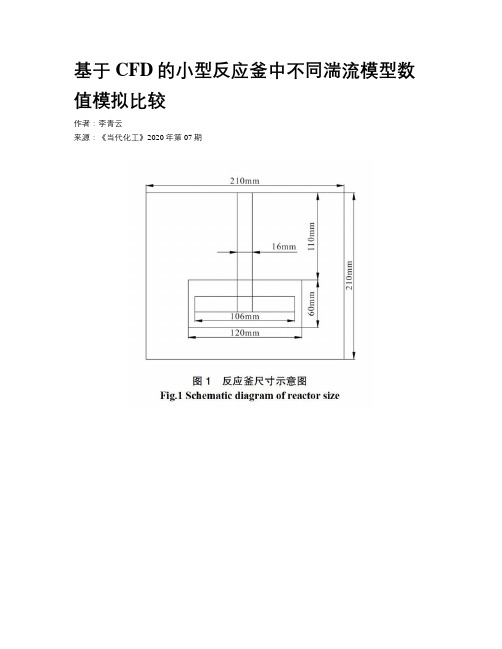

基于CFD的小型反应釜中不同湍流模型数值模拟比较作者:李青云来源:《当代化工》2020年第07期Flow Field Numerical Simulation of Different TurbulentModels in Miniature Reactor Based on CFDLI Qing-yun(School of Materials and Environment, Beijing Institute of Technology, Zhuhai Guangdong 519088, China)Abstract: The miniature stirred reactor with single-layer and four-blade agitator is commonly used in laboratories. In this paper, based on CFD numerical simulation, four turbulence models of standard k-ε, RNG k-ε, SST and RSM were used to simulate the flow field in a miniature reactor by multiple reference frame method. Different models’ predicted results of velocity field, pressure field, turbulence intensity distribution and linear velocity distribution in the blade region were compared, and suitable flow field model was screened out.Key words: CFD; Standard k-ε; RNG k-ε; SST; RSM; Multiple reference frame method釜式反應器是化工实验过程中广泛使用的反应混合装置。

搅拌仿真分析报告模板

搅拌仿真分析报告模板搅拌仿真分析报告模板一、背景介绍:在搅拌过程中,搅拌器的设计和性能对搅拌效果有着重要影响。

为了评估搅拌器的搅拌效果,需要进行搅拌仿真分析。

二、仿真模型:1. 搅拌器的三维模型:提供精确的搅拌器模型,包括搅拌器形状、尺寸和材料等参数。

2. 搅拌液体的物理特性:提供搅拌液体的物理特性参数,如密度、黏度等,用于分析搅拌过程中的流体动力学。

3. 搅拌器运动参数:提供搅拌器的转速和转向等运动参数,用于模拟搅拌器在搅拌液体中的运动。

三、仿真分析:1. 流场分析:通过计算流体动力学模拟搅拌液体中的速度场和压力场分布,分析搅拌器的搅拌效果和搅拌液体的混合程度。

2. 涡旋分析:通过计算涡量和剪切应力等参数,评估搅拌器的涡旋生成和传输能力。

3. 能耗分析:通过计算搅拌过程中所消耗的功率,评估搅拌器的能效性能。

四、仿真结果与分析:1. 流场分析结果:根据流体动力学模拟结果,分析搅拌液体中的速度场和压力场分布,评估搅拌器的搅拌效果和搅拌液体的混合程度。

2. 涡旋分析结果:根据涡量和剪切应力等参数,评估搅拌器的涡旋生成和传输能力,对比不同搅拌器的涡旋效果,找到最佳设计方案。

3. 能耗分析结果:根据功率计算结果,评估搅拌过程中的能耗水平,提出改进措施以提高能效性能。

五、结论与建议:1. 根据流场分析结果,评估搅拌器的搅拌效果和搅拌液体的混合程度,并提出相应的改进措施,以优化搅拌效果。

2. 根据涡旋分析结果,评估搅拌器的涡旋生成和传输能力,并比较不同搅拌器的涡旋效果,选择最佳设计方案。

3. 根据能耗分析结果,评估搅拌过程中的能耗水平,并提出改进措施以提高能效性能。

六、参考文献:参考文献列表。

以上是一个搅拌仿真分析报告的模板,可根据实际情况进行适当调整和修改。

4-搅拌器_MRF方法与滑移网格

注:以上的设置定义了区域 fluid2 充满了水,并以 0.5rad/s 的角速度转动。 注:这里的转动不同于 MRF 方法,其转动是真正的转动,可实时观察到十字型搅拌器 空间位置的变化。 注:MRF 算法得到的是一个充分发展流场,而 Moving Mesh 方法得到的是实际的流场。 (3) 设置交界面的条件,同前 (4) 设置搅拌器的边界条件

(1) 设置 fluid1 为液态水 (2) 设置 fluid2 流体区域 在 Material Name 列表中选择 water-liquid; 在 Motion 项对应的 Motion Type 下选 Moving Mesh。 (注:即滑移网格方法) 在 Rotational Velocity 项对应的 Speed 项输入 0.5

这里转动不是物理位置上的转动此时所求解的仅仅是周期性转动在某一瞬时的情况这样就把一个非稳态的问题转化为一个稳态问题来求解减少了计算量

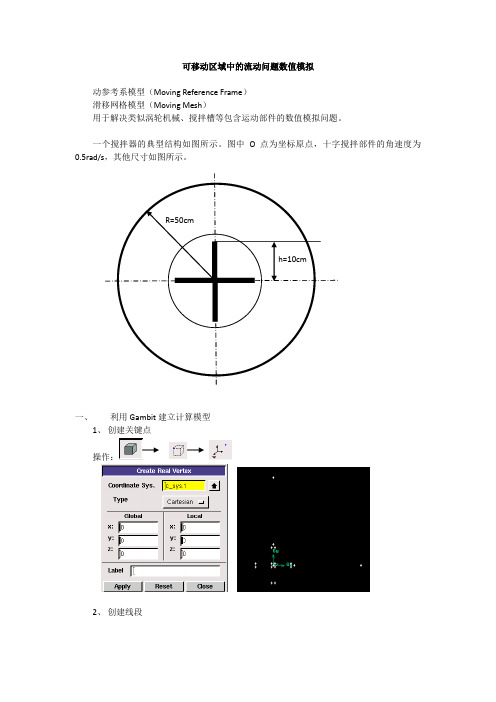

可移动区域中的流动问题数值模拟 动参考系模型(Moving Reference Frame) 滑移网格模型(Moving Mesh) 用于解决类似涡轮机械、搅拌槽等包含运动部件的数值模拟问题。 一个搅拌器的典型结构如图所示。图中 O 点为坐标原点,十字搅拌部件的角速度为 0.5rad/s,其他尺寸如图所示。

以上定义了 fluid2 区域充满了水,并以 0.5rad/s 转动。 注:fluid2 所对应的边界类型为 fluid,点击 set 后,在 Motion 对应的 Motion Type 下选 中 Moving Reference Frame(MRF 方法) ,可设置 fluid2 为可动区域,可以是平动或转动。 注: 这里转动不是物理位置上的转动, 此时所求解的仅仅是周期性转动在某一瞬时的情 况,这样就把一个非稳态的问题转化为一个稳态问题来求解,减少了计算量。

风机叶片三维绕流场数值模拟.

第十一届全国水动力学学术会议暨第二十四届全国水动力学研讨会并周培源教授诞辰110周年纪念大会文集风机叶片三维绕流场数值模拟周胡,王强,万德成*(海洋工程国家重点实验室,船舶海洋与建筑工程学院,上海交通大学,上海,200240,*通信作者:dcwan@ )摘要:本研究利用基于开源代码OpenFOAM所开发的两个求解器,对美国国家可再生能源实验室开发的Phase VI风机叶片的三维黏性绕流场进行数值模拟。

这两个求解器分别是基于任意网络界面元法(Arbitrary Mesh Interface, AMI)的瞬态求解器pimpleDyMFoam和基于多参考系(Multi Reference Frames,MRF)稳态求解器MRFSimpleFoam。

利用这两个求解器分别对相同桨距角、不同风速下三维风机叶片的复杂流场进行了数值模拟,计算得到叶片表面压力分布,叶片的推力、转矩、尾涡等气动力数据。

这两种求解器的计算结果与实验结果进行对比分析,证明采用这两种求解器数值模拟三维风机叶片复杂粘性流场是有效和可靠的。

关键词:风机叶片;三维黏性流场;AMI;MRF ;OpenFOAM1引言风能是清洁、无污染的可再生能源之一,得益于机翼设计理论,材料技术、电力供应、叶片加工制造等技术发展,风力发电技术日益成熟,在可再生能源中成本相对较低,应用前景广阔。

随着海上风能的迅速发展,风能的利用再一次吸引了全球学术界和工业界的目光。

国外关于风机叶片三维数值模拟的起步较早,也取得了一些重要的成果。

例如Hansen等1998年在附着在叶片上的旋转坐标系上建立计算模型,基于压力修正方法求解了不可压RANS (Reynolds Averaged Navier-Stokes)方程[1],这是首次对完整的转子叶片的全NS数值模拟;Yuwei Li等利用动态重叠网格技术(Overset grid technology),使用CFDShip-lowa v4.5通用程序分别求解RANS方程的方法和大涡模拟的方法(DES, Detached Eddy Simulation)方法模拟了多种工况下的风机的气动力行为[2];Zahle等使用基于结构化网格不可压有限体积法的EllipSys3D求解器模拟了风机转子和塔架相互作用,成功捕捉了叶片和塔架伴流的非定常相互作用,研究了塔影效应对风机气动力特性的影响[3]。

搅拌釜三维流场的数值模拟

节,包括流速、湍流粘度、剪切力、正压力、气体分布和混合时间等,而传统的 工程方法只能通过经验公式得到整个搅拌釜的平均剪切力大小, 平均混合时间等。 (2) 通过 CFD 模拟,我们可以在计算机的虚拟现实系统中对不同类型的反应器、 搅拌釜的不同桨型以及搅拌釜的不同尺寸进行模拟,研究这些参量的变化对反应 器内部流场的影响, 而不需要设计、 制造各式的反应器以及进行大量的实验工作。 (3) 结果精确,节约人力、财力。

(2-3)

2.2 搅拌釜结构

本次模拟的包括单层和双层涡轮搅拌桨的夹套搅拌式间歇反应器,筒体为圆 柱形,釜底采用标准椭圆形封头。结构尺寸如图 2-1 所示。反应器容积:50 L; 搅拌釜直径:DT = 400 mm; 搅拌釜高度:H = 1.2 DT = 480 mm;液体深度:HL =1.0DT = 400 mm ;挡板数目:4 个;挡板宽度:Wb = 1/10 DT = 40 mm ;六平直叶片涡轮 搅拌桨叶轮直径:D = 1/3 DT = 133 mm ;叶片个数:6 个 ;叶片宽度:d = 18 mm 叶片长度:l = 23 mm 叶离釜的高度: Hi =1.0 D = 133 mm,转速的考察:120 r/min、 150 r/min 、180 r/min 、210 r/min 、240 r/min。

1.2 CFD 模拟搅拌釜

CFD 在搅拌釜式中的应用可以追溯到 20 世纪 70 年代,近年来 CFD 技术的 发展都可以从在该反应器的应用中体现出来。 从数值模拟的角度来看,模拟搅拌槽 的一大难题是如何处理好运动的桨叶和静止的挡板及槽壁之间的相互作用,为了 解决这个问题已经提出了不同的模拟方法:“黑箱”模型法、内外迭代法、多重 参考系法 (MRF)和滑移网格法 (SG)等。本文选用 MRF 方法进行模拟,桨叶及其 附近流体区采用旋转坐标系,其它区域采用静止坐标系。

T型搅拌器数值模拟研究_牟童

设置自由液 面 为 滑 移 壁 面 边 界 条 件 (Symmetry)[11],将 轴和叶轮定义 为 动 边 界 (Moving Wall),所 有 槽 体、搅 拌 轴、 搅拌桨及挡板表面均采用无滑移壁面边界条件。其中搅拌 轴处于叶轮外区域 内,相 对 于 区 域 内 的 流 体 是 运 动 的;搅 拌 桨 处 于 流 体 区 域 ,相 对 于 周 围 的 流 体 以 相 同 的 转 速 运 动 。

收 稿 日 期 :2013-11-02 修 回 日 期 :2014-04-28 网 络 出 版 时 间 :2014-05-07 网 络 出 版 地 址 :http://www.cnki.net/kcms/doi/10.13476/j.cnki.nsbdqk.2014.03.020.html 作 者 简 介 :牟 童 (1988-),男 ,山 东 日 照 人 ,硕 士 研 究 生 ,主 要 从 事 流 体 机 械 数 值 模 拟 方 面 研 究 。E-mail:mtseu@163.com 通 讯 作 者 :郑 源 (1964-),男 ,山 东 日 照 人 ,教 授 ,博 士 ,从 事 流 体 机 械 数 值 模 拟 及 故 障 诊 断 研 究 。E-mail:zhengyuan@hhu.edu.cn

1 数 值 模 拟

1.1 搅 拌 槽 与 搅 拌 桨 基 本 尺 寸

搅拌槽内径 D=800 mm,挡 板 个 数 4,挡 板 高 度 Wh = 400mm,挡板宽度 Wb=60mm,挡板厚度 Wt=5 mm。 搅 拌 槽内液 面 高 度 H =600 mm,T 型 搅 拌 器 距 底 面 高 度 h=20 mm,转速n=20rad/s,搅拌桨为三个 T 型 叶 片,叶 片 安 放 角 为90°,叶片尺寸见 图 1,叶 片 厚 度t=2 mm,叶 轮 直 径 d= 300 mm,工 作 介 质 为 常 温 下 的 水 。

基于CFD仿真模拟的船模自航试验数据处理

基于CFD仿真模拟的船模自航试验数据处理郭春雨;赵庆新;赵大刚【摘要】考虑到CFD仿真模拟和模型试验之间存在不同之处,原有的自航试验数据处理方法并不适用于CFD仿真模拟,以某75 000 t散货船为研究对象,研究CFD 仿真模拟自航试验及数据处理方法,并用CFD手段定性分析推力减额系数、伴流分数等参数.【期刊名称】《船海工程》【年(卷),期】2013(042)003【总页数】4页(P17-20)【关键词】CFD;自航试验;相互干扰;换算方法【作者】郭春雨;赵庆新;赵大刚【作者单位】哈尔滨工程大学船舶工程学院,哈尔滨150001;哈尔滨工程大学船舶工程学院,哈尔滨150001;哈尔滨工程大学船舶工程学院,哈尔滨150001【正文语种】中文【中图分类】U661.2随着CFD技术的发展,利用CFD技术模拟船模阻力试验和螺旋桨敞水试验的研究已有很多[1],并已达到较高精度,而模拟船模自航试验的研究很少。

用CFD 模拟自航试验的难点主要有三个方面:一是模拟自航试验需对船-桨-舵系统整体求解。

以往研究船-桨-舵之间相互影响的方法是用力场模拟方法或混合面模拟来代替真实的螺旋桨[2]。

这种方法只考虑了螺旋桨力的影响而没考虑其几何形状,不能体现桨作用区真实流场的复杂性;二是真实的船舶在航行时流体会在船的某个部位产生流动分离。

但在模型试验时,由于模型尺寸小流动不分离,导致实验中的流场与真实流场不相同,兴波阻力较小。

由于CFD技术还无法模拟激流丝,目前不能充分考虑兴波阻力;三是由于CFD仿真模拟是虚拟模拟,不同于试验中有拖车拖动,因此无法得到拖力-转速曲线,而实船自航点的确定根据该拖力-转速曲线,故现有的自航试验数据处理方法并不适用于CFD仿真模拟的结果。

本文采用RANS方法进行船-桨-舵整体数值计算[3];根据兴波阻力的特点,提出忽略兴波作用的处理方法;通过大量的CFD模拟计算数据和试验数据对比,发现当船模速度和螺旋桨转速相同时,船模系统总受力和模型试验中的拖力相差很小;根据受力平衡方程,判断系统总受力即为模型试验中的拖力,由此得到拖力-转速曲线。

计算流体力学用于搅拌器流场研究及结构设计

-

9p 9r

+

d iv

Sr

-

SHH r

+

F

r

( 2)

9 9t

(

Qu

H

)

+

d iv(

QuuH ) +

Qur uH = r

作者简介: 郭武辉 ( 1983) ) , 男, 硕士研 究生, 研究 方向为 高效 搅拌 设备, E-m ai:l guowuhu i_512@ 163. com; 潘家 祯, 通 讯联系 人, E-ma i:l jzpan@ ecust. edu. cn。

图 1 监测点所在位置示意图 Fig. 1 Posit ion s of d ifferent m on itor sensors

图 2 同轴搅拌桨结构示意图 F ig. 2 S tructu re of th e coaxial agitators

搅拌介质: 密度为 1 001 kg /m3, 黏度为 0. 002 5 Pa# s。内外桨转速 ( 81. 25 /0, 81. 25 / - 8) r/m in , ( 113. 75 /0, 113. 75 / - 13) r /m in, 其中斜杠 前的数 代表内桨的转速, 从搅拌器液面向桶底看时, 内桨逆 时针旋转时为正; 斜杠后面的为外桨的转速, 负号代 表外桨转向与内桨相反。通过计算得到在这 4种模 式下搅拌器都处于湍流状态。 2. 2 搅拌器网格划分

1. 2 混合时间模拟方法

混合时间模拟是通过向求解模型中加入对流场

无影响的用户标量来模拟示踪剂的浓度, 求解瞬态 标量输运方程。所加入的用户标量输运方程如下:

2 现有搅拌器的数值模拟 2. 1 搅拌器的基本结构形式

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

C2ερ

ε2 k

+Sε

2011年第 2 期

童长仁,等:基于多参考系与滑动网格模型的搅拌器流场仿真★

·5·

ee

e

ee

e

#! " $ t ρk+ xi (ρkui)= xj

μ+ μt σk

e

k xj

+Ck+Gb+

ρε- YM+Sk .

式中,Gk 表示由层流速度梯度而产生的湍流动能;Gb

是由浮力产生的湍流动能;YM 是在可压缩湍流中耗

来说,由于转子和定子之间交互作用相对较弱的瞬 态问题可选择 MRF 模型。

另外,FLUENT 中指出在模拟强烈作用下的叶 轮片的瞬态模型时,使用滑动网格模型计算比用多 参考系模型(MRF)计算能得到更加精确的结果。

从严格意义上说 MRF 模型只对计算稳态流场有 意义,然而 FLUENT 允许可以使用 MRF 模型在控制 输运方程中增加非稳态项来对非稳态流场进行模拟 计算。但是对大部分非稳态流场而言,使用滑动网格 模型计算比 MRF 模型计算能得到更有意义的结果。 MRF模型连续性方程:

[J].化工学报,2003,54(5):612- 618. [7] 李波,张庆文,洪厚胜,等.搅拌反应器中计算流体力学数值模

拟的影响因素研究进展[J].化工进展,2009,28(1):7- 12. [8] 王凯,虞军.搅拌设备(化工设备设计全书)[M].北京:化学工业

出版社,2003:7- 30. [9] 韩占忠.FLUENT- 流体工程仿真计算实例与分析[M].北京:

转角度为 20°离底高度为 10 mm。搅拌桨附近区域

网格尺寸为 0.7 mm,其余均为 1 mm。

e

1e- 02

收敛精度

1e- 03

1e- 04Байду номын сангаас

1e- 050 1e- 02

500

图2

1 000

1 500

2 000

计算次数 / 次

2 500 3 000

多参考系模型计算的残差收敛图

3 500

收敛精度

1e- 03

·6·

山西冶金 E- mail:yejinsx@

第 34 卷

图 6 多参考系模型在 1.5,2,2.5 s 时的凹液面形状图

图 7 滑动网格模型在 1.5,2,2.5 s 时的凹液面形状图

叶轮旋转所产生的切向流较强,离心力作用于液体 所产生的。在中心处漩涡深度随叶轮的旋转加快而 愈加深,直到叶轮入口为止,此时吸入大量空气,引 起搅拌轴的脉动,搅拌槽中一但有打旋现象产生,搅 拌效果就会降低。 5 结结

北京理工大学出版社,2009:90- 92. [10] 陶文铨.数值传热学[M].第 2 版.西安:西安交通大学出版社,

2001:347- 353. [11] 包雨云,高正明,施力田.多相流搅拌反应器研究进展[J].化

工进展,2005,24(10):1 124- 1 130. [12] 周国忠,施力田,王英琛.搅拌反应器内计算流体力学模拟技

摘 要:利用 FLUENT 商业软件,分别采用多参考系模型和滑动网格模型对搅拌器中的流场进行仿真研究,在

这两种模型的计算结果下对搅拌器速度场,收敛效果,凹液面形状进行分析。验证了多参考系加多项流模型在

非稳态流场中模拟的可行性,得到了在计算精度要求不是很高的情况下可以用多参考系模型代替滑动网格模

型来进行流场的仿真模拟。

关键字:搅拌器 多参考系模型 滑动网格模型 湍流

中图分类号:O 241.82

文献标识码:A

收稿日期:2011- 02- 24

搅拌器是一种在冶金、化工、能源及环保等领域 常见的反应设备,可以在搅拌器中进行单相反应或 多相反应,从其用途来看可以使物质混合均匀,促进 传质、传热现象,加快反应速率等。

近年来,随着 CFD 技术的发展,相关研究人员 开始采用 CFD 商业软件来模拟搅拌器流场的行为, 如搅拌器内三维流场的数值模拟,搅拌器内湍流场 的模拟仿真研究,基于 FLUENT 软件的管式搅拌反 应器流场的数值模拟等。对于用两种或两种以上的 模型分别对搅拌器流场的模拟仿真还比较少[ 1- 8]。

拟与实验研究[J].过程工程学报,2005,5(2):131- 134. [4] 李晶,詹晓北,郑志永,等.不同型式搅拌桨对黄原胶水溶液搅

拌效果的 CFD 数值模拟[J].过程工程学报,2009,9(4):634- 640. [5] 李志鹏,高正明.涡轮桨搅拌槽内单循环流动特性的大涡模拟

[J].过程工程学报,2007,7(5):900- 904. [6] 马青山,聂毅强,包雨云,等.搅拌槽内三维流场的数值模拟

术进展[J].化学工程,2004,32(3):28- 32.

(编辑:苗运平)

Based on Multi-reference with Sliding Mesh of the Stirrer Flow Field Simulation

TONG Changren LI Junbiao HUANG Jingdi LI Mingzhou

表 1 模型选择与参数设置

搅拌桨叶转速 /(r·min-1)

600

重力加速度 /(m·s-2)

- 9.8

液体填充高度 /mm 2/3的搅拌器高度,上部为空气,下部为水

搅拌桨轴转速 /(r·min-1)

600

湍流模型

标准 k-ε 方程

多相流模型

VOF模型

4 结果分析 4.1 计算耗时

在奔腾双核,CPU 主频 2.2 的计算机上滑动网 格模型计算花费 24 h,而多参考系模型差不多用一 般的时间完成了同样的计算任务,滑动网格模型的 计算时间长于多参考系模型。 4.2 收敛效果(见图 2 和图 3)

(School of Materials and Chemical Engineering, Jiangxi University of Science and Technology, Ganzhou 341000, China)

Abstract:This paper using FLUENT soft commercial software, use multi-reference model and sliding on the mesh mixer flow field simulation research, in these two kinds of model calculation results of mixer velocity field and convergent effect, analysis the shape of concave liquid surface. Verify the fesibility of the reference system plus a number of multi-flow model to simulate the unsteady flow field .With the condition of without high accuracy calculation of the case of multiple reference frame model can be used instead of sliding mesh model for flow field simulation. Key words:stirrer, multi-reference model, sliding mesh model, turbulence

MRF 模型是针对不同旋转或移动速度的每个 单元体做稳态近似计算,在很多时均流场提供了合 理的模型。当转子和定子之间交互作用相对较弱时 可以使用 MRF 模型。叶轮片交互作用相对较弱,无 大范围瞬态影响的混合槽可以使用 MRF 模型。一般

★基金项目:江西省自然科学基金项目(2007GZC0713) 第一作者简介:童长仁(1954-)男,现在江西理工大学材 料与化学工程学院工作,主要研究方向为冶金过程数值模拟及 优化控制,教授。Tel:13707079511,E- mail:Tong_cr@

从 MRF 模型与滑动网格模型的连续性方程和

动量方程可以看出,其连续性方程是一致的,然而动

量方程中的对流项却存在差异。

标准 k-ε 模型的方程(湍流耗散率 ε 方程和湍

流动能 k 方程):

e

ee

ee

e

e

軉軉 軉 軉 t ρε+ xi (ρεui)= xj

μ+ μt σε

e

ε+ xj

C1ε

ε k

(Gk+C3εCb)-

(1)在计算精度不是很高的情况下,可以考虑 用多参考系模型代替滑动网格模型,从而能够缩短 计算时间,减少计算量,提高工作效率。

(2)通过这两种模型的模拟结果显示,在小容 器中,流场大概在经过 2 s 以后能够达到稳定。

(3) 通过模拟进一步验证了流体力学软件 FLUENT 中提到的在多项流加多参考系模型进行非 稳态模拟的可行性。

总第 130 期 2011 年第 2 期

文章编号:1672-1152(2011)02-0004-03

山西冶金 SHANXI METALLURGY

基于多参考系与滑动网格模型的搅拌器流场仿真★

Total 130 No.2,2011

童长仁 李俊标 黄金堤 李明周

(江西理工大学材料与化学工程学院, 江西 赣州 341000)

参考文献 [1] 杨锋苓,周慎杰,张翠勋.无挡板涡轮桨搅拌槽内湍流流动的分

离涡模拟[J].过程工程学报,2009,9(4):641- 646. [2] 闵健,高正明,蒋勇,等.多层桨搅拌槽内的微观混合特性[J].过

程工程学报,2005,5(5):495- 498. [3] 洪厚胜,张庆文,万红贵,等.搅拌生物反应器混合特性的数值模