关于凸轮分割器的资料(自整理)

凸轮间歇分割器有哪些优势

凸轮间歇分割器有哪些优势凸轮间歇分割器是一种能够将旋转运动转换为周期性直线运动的机械装置。

它由一个凸轮轴和一个移动活塞组成,通过凸轮轴的转动来驱动活塞进行间歇性的直线运动。

相比于其他机械装置,凸轮间歇分割器有许多优势,下面将具体介绍。

优势一:节省能源凸轮间歇分割器能够在运动过程中将机械能转换为定常力或定常转矩,从而实现能量的转换和节约。

相比于传统的气动或液压控制方式,凸轮间歇分割器能够以更少的能量消耗实现更高效的间歇操作,减少浪费。

优势二:可编程性强凸轮轴与活塞之间的传动方式决定了凸轮型状的特征,而凸轮型状又决定了活塞的运动轨迹。

通过设计合适的凸轮型状,可以实现对间歇运动的控制。

同时,凸轮可以被轻松地更换或调整,使得机器的生产过程更加灵活可控。

优势三:精度高由于凸轮轴和活塞运动方式的精度要求较高,凸轮间歇分割器通常是整机装配中精度要求最高的部分之一。

凸轮轴和活塞以及它们之间的配合必须在精度上实现匹配,从而避免了传统机械装置中因误差积累导致的精度下降或失效的情况。

优势四:可实现多样化的运动轨迹凸轮型状的不同会导致活塞运动轨迹的差异,因此凸轮间歇分割器可以实现各种各样的间歇性运动轨迹。

这使得凸轮间歇分割器能够满足不同的生产需要,特别是对于需要精细加工的工件,更是具有显著的优势。

优势五:使用寿命长由于凸轮轴和活塞之间的配合要求精确,因此凸轮间歇分割器的生产过程也相当复杂。

然而,一旦生产合格,凸轮间歇分割器的使用寿命就比较长,因为它的机械构造相对简单,也不需要过多的维护保养。

总结综上所述,凸轮间歇分割器是一种高效节能、可编程、精度高、多样化、使用寿命长等优势明显的机械装置。

随着工业自动化和精确加工等领域的快速发展,凸轮间歇分割器的应用前景将会越来越广阔。

凸轮分割器

基本简介凸轮分度器,在机械上又称凸轮分割器,间歇分割器。

1926年,美国机械师福克森(FERGUSON)于1926年生产出第一台凸轮分割器,后来凸轮分割器又称福克森。

1970年,JAPAN SANKYO SEISAKUSHO CO(三共)推出了亚洲第一台分割器。

1981年,台湾潭子精机(TANTZU)推出国产第一台分割器。

1990年,台湾又相继的出现了德士(DEX)、英特士(ENTRUST)、飞技等分割器品牌,尤其主推台湾英特士。

在1980's初,分度凸轮机构才开始引入中国的机械设备中。

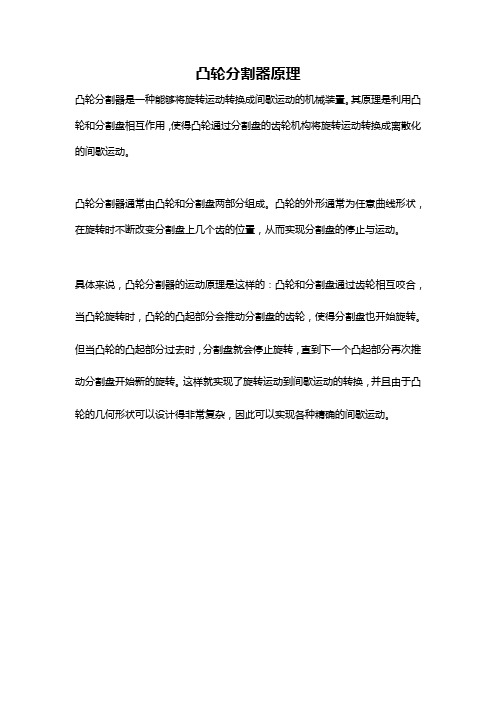

它主要分弧面凸轮和平面凸轮,原理不同:1.弧面凸轮弧面凸轮分度器是输入轴上的弧面共轭凸轮与输出轴上的分度轮无间隙垂直啮合的传动装置。

弧面凸轮轮廓面的曲线段驱使分度轮转位,直线段使分度轮静止,并定位自锁。

通过该机构将连续的输入运动转化为间歇式的输出运动。

2.平面凸轮平面凸轮分度器是输入轴上的平面共轭凸轮与输出轴上的分度轮无间隙平行啮合的传动装置。

平面凸轮轮廓面的曲线段驱使分度轮转位,直线段使分度轮静止,并定位自锁。

通过该机构将连续的输入运动转化为间歇式的输出运动。

分割器较之其他构件之优点:凸轮分割器是依靠凸轮与滚针之间的无间隙配合(其啮合传动方式类似于蜗轮蜗杆传动),并沿着既定的凸轮曲线进行重复传递运作的装置。

它输入连续旋转驱动,输出间歇旋转、或摆动、或提升等动作。

主要用于自动化加工,组装,检测等设备上面。

3、圆柱(筒形)凸轮分割器:重负载专用平台面式圆柱凸轮分割器,电光源设备专用框架式凸轮分度机构4、各种特形、端面凸轮心轴型分割器(DS):输出轴为心轴,适用于间歇传送输送带、齿轮啮合等机构动力来源。

法兰型分割器(DF):输出轴外形为一凸缘法兰。

适用于重负荷的回转盘固定及各圆盘加工机械。

中空法兰型分割器(DFH):输出轴外形为凸缘法兰并且为轴中间为空心。

适用于配电、配管通过。

平台桌面型凸轮分割器(DT):能够承受大的负载及垂直径向压力,在其输出轴端有一凸起固定盘面及大孔,径空心轴,更好的满足了客户要求中心静止的需求。

凸轮分割器8工位plc程序

凸轮分割器8工位plc程序摘要:一、凸轮分割器简介1.凸轮分割器的定义2.凸轮分割器的工作原理二、8 工位凸轮分割器plc 程序设计1.程序设计的目标2.程序设计的步骤a.定义输入/输出变量b.编写程序逻辑c.调试程序三、8 工位凸轮分割器plc 程序实例1.输入/输出变量定义2.程序逻辑编写a.初始化程序b.工位1 操作c.工位2 操作d.工位3 操作e.工位4 操作f.工位5 操作g.工位6 操作h.工位7 操作i.工位8 操作j.结束程序3.程序调试与优化四、凸轮分割器plc 程序的应用1.提高生产效率2.保证生产质量3.便于生产管理正文:【提纲】一、凸轮分割器简介凸轮分割器,作为一种自动化生产设备的关键部件,广泛应用于各种机械加工领域。

其主要作用是将连续的旋转运动转换为间隔的直线运动,从而实现工件的定位、分度、加工等功能。

凸轮分割器具有结构简单、运动平稳、精度高等特点。

【提纲】二、8 工位凸轮分割器plc 程序设计在设计8 工位凸轮分割器的plc 程序时,首先需要明确程序设计的目标,即实现设备的有效控制,确保生产过程的顺利进行。

接下来,需要遵循一定的步骤进行程序设计。

【提纲】三、8 工位凸轮分割器plc 程序实例在编写8 工位凸轮分割器的plc 程序时,首先需要定义输入/输出变量。

这些变量主要包括传感器信号、驱动器信号、故障信号等。

接着,根据设备的工作原理和工艺要求,编写程序逻辑。

【提纲】四、凸轮分割器plc 程序的应用凸轮分割器plc 程序的应用,不仅能够提高生产效率,还能够保证生产质量,便于生产管理。

在实际生产过程中,通过合理设置程序参数,可以实现设备的精确控制,确保生产过程的顺利进行。

凸轮分割器、DD马达、步进电机、伺服电机详解

凸轮分割器、DD马达、步进电机、伺服电机详解来源:网络凸轮分割器凸轮分割器在工程上又称凸轮分度器,间歇分割器。

它是一种高精度的回转装置,在当今工业自动化发展的背景下,被广范应用到各行业的自动化设备中.凸轮分割器主要分弧面凸轮和平面凸轮,圆柱凸轮等几个种类,根据原理的不同,也有不同的定义:1.弧面凸轮,弧面凸轮分割器是输入轴上的弧面共轭凸轮与输出轴上的分度轮无间隙垂直啮合的传动装置。

弧面凸轮轮廓面的曲线段驱使分度轮转位,直线段使分度轮静止,并定位自锁,从而实现将连续的输入运动转化为间歇式的输出运动。

2.平面凸轮,平面凸轮分割器是输入轴上的平面共轭凸轮与输出轴上的分度轮无间隙平行啮合的传动装置,平面凸轮轮廓面的曲线段驱使分度轮转位,直线段使分度轮静止,并定位自锁,从而实现将连续的输入运动转化为间歇式的输出运动。

3.圆柱(筒形)凸轮分割器:重负载专用平台面式圆柱凸轮分割器,电光源设备专用框架式凸轮分度机构。

4.各种特形、端面凸轮,包括心轴型分割器(DS):输出轴为心轴,适用于间歇传送输送带、齿轮啮合等机构动力来源。

法兰型分割器(DF):输出轴外形为一凸缘法兰。

适用于重负荷的回转盘固定及各圆盘加工机械。

中空法兰型分割器(DFH):输出轴外形为凸缘法兰并且为轴中间为空心。

适用于配电、配管通过。

平台桌面型凸轮分割器(DT):能够承受大的负载及垂直径向压力,在其输出轴端有一凸起固定盘面及大孔,径空心轴,更好的满足了客户要求中心静止的需求。

超薄平台桌面型凸轮分割器(DA):同于平台桌面型,适用于负载大但体积受到限制的条件下。

平行凸轮分度机构(MRP):能实现小分度(一分度至八分度)大步距输出。

特别适用于要求在一个周期内停歇次数较少的场合,如各种纸盒模切机,果奶果冻灌装成型机等。

重负载专用型凸轮分度机构(MRY):能实现多分度(4分度至200分度)分。

特别适用于要求重负载的场合,如各类玻璃机械、电光源设备等。

公众号《机械工程文萃》,工程师的加油站!DD马达DD马达DD马达中的DD是direct driver的简称,后面加上马达就称为直接驱动马达。

凸轮分割器原理

凸轮分割器原理

凸轮分割器是一种能够将旋转运动转换成间歇运动的机械装置。

其原理是利用凸轮和分割盘相互作用,使得凸轮通过分割盘的齿轮机构将旋转运动转换成离散化的间歇运动。

凸轮分割器通常由凸轮和分割盘两部分组成。

凸轮的外形通常为任意曲线形状,在旋转时不断改变分割盘上几个齿的位置,从而实现分割盘的停止与运动。

具体来说,凸轮分割器的运动原理是这样的:凸轮和分割盘通过齿轮相互咬合,当凸轮旋转时,凸轮的凸起部分会推动分割盘的齿轮,使得分割盘也开始旋转。

但当凸轮的凸起部分过去时,分割盘就会停止旋转,直到下一个凸起部分再次推动分割盘开始新的旋转。

这样就实现了旋转运动到间歇运动的转换,并且由于凸轮的几何形状可以设计得非常复杂,因此可以实现各种精确的间歇运动。

凸轮分割器

基本简介凸轮分度器,在机械上又称凸轮分割器,间歇分割器。

1926年,美国机械师福克森(FERGUSON)于1926年生产出第一台凸轮分割器,后来凸轮分割器又称福克森。

1970年,JAPAN SANKYO SEISAKUSHO CO(三共)推出了亚洲第一台分割器。

1981年,台湾潭子精机(TANTZU)推出国产第一台分割器。

1990年,台湾又相继的出现了德士(DEX)、英特士(ENTRUST)、飞技等分割器品牌,尤其主推台湾英特士。

在1980's初,分度凸轮机构才开始引入中国的机械设备中。

它主要分弧面凸轮和平面凸轮,原理不同:1.弧面凸轮弧面凸轮分度器是输入轴上的弧面共轭凸轮与输出轴上的分度轮无间隙垂直啮合的传动装置。

弧面凸轮轮廓面的曲线段驱使分度轮转位,直线段使分度轮静止,并定位自锁。

通过该机构将连续的输入运动转化为间歇式的输出运动。

2.平面凸轮平面凸轮分度器是输入轴上的平面共轭凸轮与输出轴上的分度轮无间隙平行啮合的传动装置。

平面凸轮轮廓面的曲线段驱使分度轮转位,直线段使分度轮静止,并定位自锁。

通过该机构将连续的输入运动转化为间歇式的输出运动。

分割器较之其他构件之优点:凸轮分割器是依靠凸轮与滚针之间的无间隙配合(其啮合传动方式类似于蜗轮蜗杆传动),并沿着既定的凸轮曲线进行重复传递运作的装置。

它输入连续旋转驱动,输出间歇旋转、或摆动、或提升等动作。

主要用于自动化加工,组装,检测等设备上面。

3、圆柱(筒形)凸轮分割器:重负载专用平台面式圆柱凸轮分割器,电光源设备专用框架式凸轮分度机构4、各种特形、端面凸轮心轴型分割器(DS):输出轴为心轴,适用于间歇传送输送带、齿轮啮合等机构动力来源。

法兰型分割器(DF):输出轴外形为一凸缘法兰。

适用于重负荷的回转盘固定及各圆盘加工机械。

中空法兰型分割器(DFH):输出轴外形为凸缘法兰并且为轴中间为空心。

适用于配电、配管通过。

平台桌面型凸轮分割器(DT):能够承受大的负载及垂直径向压力,在其输出轴端有一凸起固定盘面及大孔,径空心轴,更好的满足了客户要求中心静止的需求。

凸轮分割器选型计算

凸轮分割器选型实例

• 选型

–原则:在转速n下,分割器 的输出轴扭矩高于Te=4.48 即可

圆盘m1

–根据转速n,并查参数表可 知最小可用60mm的分割器

–根据安装尺寸需求可以向上 选型如70DF 80DF 100DF等

型号格式:RU 80 DF 08 120 2 R S3 VW 1 X

– 1:惯性扭矩的计算

圆盘m1

• 输出轴最大角加速度的计算

300mm 200mm

分割器

工位m2

• Am=5.53 (曲线角加速度) N:工位数

• n:电机转速

θ:分度角

• 惯性扭矩Ti

总转动惯量I=I1+I2+I3

凸轮分割器选型实例

• 计算负载(Tt)

– 负载包括:惯性扭矩Ti+摩擦扭矩Tf+ 做功扭矩Tw

• 平面凸轮轮廓面的曲线段驱使分度 轮转位,直线段使分度轮静止,并定 位自锁。通过该机构将连续的输入运 动转化为间歇式的输出运动。

3 .圆柱凸轮分割器

• 圆柱凸轮分割器曲线的运动特性好, 传动是光滑连续的,振动小,噪声低, 传动平稳。

三、从动件的间歇运动形式

• 弧面凸轮分割器、平行凸轮分割器和圆柱凸轮分割器, 它们都是通过特定的凸轮带动分度盘(从动轴)运动,从 而将连续均匀的输入运动转变成有规律的间歇分度运动。 凸轮的曲线部分驱动分度盘转位,直线(圆弧)部分使分 度盘牢固自锁在准确位置。从动件可实现的间歇运动形式 如下:

2 .凸轮分割器结构图

• 凸轮分割器,也习惯称间歇分割器。凸轮分割器是实现 间歇运动的机构,具有分度精度高、运转平稳、传递扭矩 大、定位时自锁、结构紧凑、体积小、噪音低、高速性能 好、寿命长等显著特点,是替代槽轮机构、棘轮机构、不 完全齿轮机构、气动控制机构等传统机构的理想产品。

凸轮分割器选型

凸轮分割器选型相关搜索:凸轮, 选型例一回转圆盘式凸轮分割器选型:选用适当大小及规格之间歇分割器及所需动力之马达,请依据下列方法计算,参考图一所示〈参考图一〉回转圆盘式凸轮分割器设计资料【1】间歇分割定位等分∶N=6【2】每等分回转时间∶秒【3】输入轴回转数∶n=80rpm∶凸轮轴速度(每分钟回转数)【4】凸轮曲线∶修正正弦曲线【5】回转盘尺寸∶¢300*20【6】夹具重量∶3kg/组【7】工件重量∶0.25kg/组【8】转盘依靠其底部滑动面支持本身重量负荷,有效半径∶R=100㎜【9】夹具固定节圆直径¢200㎜处解答1~1间歇分割定位等分∶N=61~2回转时间和定位时间之比为1:2,因此转位角度,h=360°*1/(1+2)=120°1~3输入轴回转数∶n=80rpm1~4凸轮曲线:修正正弦曲线,因此Vm=1.76, Am=5.53, Qm=0.991~5负载扭矩∶Tt惯性扭矩∶Tt(a)转盘重量∶W1;夹具重量∶W2 ;工作重量∶W3 则W1= 3.1415926*(30/2)²*2*7.8*1/1000=11.026(kg)W2=3*6=18(kg)W3=0.25*6=1.5(kg)(b)回转盘惯性矩∶I1; 夹具惯性矩∶I2 ;工作惯性矩∶I3 各为I1=W1*R²/2G=11.026*0.15²/(2x9.8)=0.0126(kg.cm.s²)I2=W2*Re²/G=18*0.1²/9.8=0.018(kg.cm.s²)I3=W3*Re²/G=1.5x0.1²/9.8=0.0015(kg.cm.s²)(c)总惯性矩∶II=I1+I2+I3 I=0.0126+0.018+0.0015=0.032(kg.cm.s²)(d)输出轴最大角加速度∶ε=(Am*2*3.1415926/N)*((360/ h)*(n/60))²ε=(5.53*2*3.1415926/6)*((360/120)*(80/60))²=92.66(rad/s²)(e)静扭矩(惯性扭矩)∶TiTi=I*Ti=0.032*92.66=2.965(kg.cm)摩擦扭矩∶TfW=W1+W2+W3Tf=u*W*Re=0.15*(11.026+18+1.5)*0.1=0.458(kg.cm)摩擦系数:u=0.15(f)工作扭矩Tw在间歇分割时没有作功因此Tw=0以上总负载扭矩∶TtTt=Ti+Tf+Tw=2.965+0.458+0=3.423(kg.m)1~6实际负载扭矩∶Te 安全负载之因数 fc=1.5Te=Tt*fc=3.423*1.5= 5.135(kg.m)1~7输入轴扭矩∶Tc 注∶输入轴起动负载扭矩视为0,因此Tca=0Tc=360/ h*N *Qm*Te + Tca= 360/120*6*0.99*5.135 =2.54(kg.m)1~8计算所需之马力∶PP=Tc*n/(716*Q)(HP) 或 P= Tc*n/(975*Q)(kw)假设效率Q=60%那么P=2.54x80/716x0.6=0.47(HP) 或P=2.54x80/975x0.6=0.34(kw)事实上,以上所计算数值为起动时最大马力,而连续传动所需之马力为1/21~9选择适用之间歇分割器根据以上所计算之资料以及输入轴转速80rpm来选择,请参考说明书上所记载,凡是输出轴扭矩高于以上所计算之Te值者均可选用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

凸轮分割器

凸轮分割器驱动角,又名动程角,是指输入轴驱动输出轴旋转1个工位,输入轴所旋转的角度。

静止角,是指输入轴转动而输出轴静止,输入轴所旋转的角度。

常用的驱动角有90度、120度、150度、180度、210度、240度、270度、300度、330度360度等。

二、驱动角+静止角=360度,因为输入轴旋转1圈,输出轴完成1次分割(1次分割=1次

转位+1次停止)。

如上所描述,驱动角与静止角之比就是动静之比。

即决定了输出端面的转动与静止的时间比例。

因此,我们是可以根据转动时间与静止时间来选择驱动角的。

三、同时需要考虑到凸轮曲线的运动特性,驱动角越大,凸轮曲线越平缓,其运转越平稳。

因此应尽量选择驱动角度较大的凸轮分割器。

四、举例说明1:如转动时间是0.5秒,静止时间是0.5秒,应该选多大的驱动角呢,首先

我们先来看动静比,即为0.5秒:0.5秒=1:1,也就是驱动角与静止角比例为1:1,因此我们推荐驱动角为180度;

五、举例说明2:如转动时间为0.5秒,静止时间为1.5秒,又该怎么选呢,动静比为1:3,

即驱动角与静止角之比为1:3,驱动角为90度,这个驱动角是否合适呢?从运动特性来看,其驱动角为90度下运转平稳性不好,不建议选用,最好选用驱动角为270度,静止时间需通过输入轴来延长所需要的静止时间。

因此,选择驱动角是要综合考虑动静比、驱动角曲线的运转特性等因素。

通过以上介绍,不知你是否可以选好凸轮分割器的驱动角呢。

==88888888888888888888888888888888888888888888888888888888

凸轮分割器选型手册范例及计算

使用场合:间歇回转圆盘

选用适当大小及规格之间歇分割器及所需动力之马达,请依据下列之计算,参考图一所示的设计资料:

解答如下:

1-1 间歇分割定位等份:S=8

1-2 转位角度θ=360°×0.25/(0.25+0.5)=360°×1/3=120°

1-3 入力轴之回转数:N=60/t1×θ/360=60/0.25×120/360=80rpm

1-4 凸轮曲线是变形正弦曲线,因此Vm=1.76,Am=5.53,Qm=0.987

1-5 负载安全系数fe=1.8

1-6 摩擦系数μ=0.2

(1)惯性扭力:Ti

(a)转盘重量:W1,夹具重量:W2,工件重量:W3,则:

W1=л×20²×3×7.85×1/1000=29.59Kg

W2=4×8=32Kg

W3=0.5×8=4Kg

(b)回转盘惯性矩:I1,夹具惯性矩:I2,工件惯性矩:I3,各为:I1=W1R1²/2G=29.59×0.2²/2×9.8=0.060kgf.m.s²

I2=W2R2²/G=32×0.15²/9.8=0.0735kgf.m.s²

I3=W3R3²/G=4×0.15²/9.8=0.00992kgf.m.s²

(c)总惯性矩:I

I=I1+I2+I3=0.060+0.0735+0.0092=0.1427kgf.m.s²

因为是单道程,m=I

Ti=226.2Am×I.N²/S(θ/m)²=226.2×5.53×0.1427×80²/8×120²=9.916kgf.m (2)摩擦扭矩:Tf

Tf=μ.W.R=0.2×(29.59+32+4)×0.15=1.968kgf.m

(3)工作扭矩:Tw

在间歇分割时没有作功,因此Tw=0

(4)以上总负载扭矩:Tt

Tt=Ti+Tf+Tw=9.916+1.9968+0=11.884kgf.m

实际负载扭矩:

Te=Tt.fe=11.884×1.8=21.391kgf.m

入力轴扭矩:Tc,注:入力轴起动负载扭矩视为0,因此Tca=0

Tc=360/θ.S×Qm×Te=360/(120×8)×0.987×21.391=7.917kgf.m

计算所需之马力,假设马达的效率为60%,则:

P=Tc×N×9.8/9550×0.6=7.917×80×9.8/9550×0.6=1.083kw

事实上,以上所计算之值为起动时之最大马力,而连续传动所需之马力:

Pa=P×1/2=1.083×1/2=0.542kw

(5)选择适用之间歇分割器

根据以上所计算之资料以及入力轴之转数80rpm来选择,请参考说明书上所记载,凡是出力轴扭矩高于以上所计算之Te值者均可选用。

因为Te=21.391kgf.m,所以通过查询力矩表得知应该采用RU-110DF。