半导体测试与分析

半导体器件的检测与失效分析

半导体器件的检测与失效分析针对半导体器件失效分析主要涉及到了多种实验方法其中包括物理、化学以及金相的试验程序,进而明确器件失效的形式,分析失效的具体过程,从中探寻出导致这一事件原因所在,并设定相应的实施政策。

对此,文章对于半导体器件的失效与检测进行了具体的论述,并提出下面几点有效的检查方法,最终提升半导体元件的可靠性与耐用性。

关键词:半导体器件,检测,失效分析,无损检测,破坏性分析Detection and failure analysis of semiconductor devicesGao Shao-bin1,2, jin Li-hua(1. Shijiazhuang METDA Electronic Technology Limited Corporation,Shijiazhuang 050050, China;2. The 13th Research Institute,CETC, Shijiazhuang 050051, China)The failure analysis of semiconductor devices mainly involves a variety of experimental methods, including physical, chemical and metallographic test procedures, so as to clarify the form of device failure, analyze the specific process of failure, find out the cause of this event, and set the corresponding implementation policy. Inthis regard, the article specifically discusses the failure and detection of semiconductor devices, and puts forward the following effective inspection methods, so as to improve the reliability and durability of semiconductor devices.Key words: Semiconductor devices, testing, failure analysis, nondestructive testing, destructive analysis0引言失效分析技巧主要是探究电子元件产品失效的原理,提升产品可靠性的关键手段。

半导体材料能带测试及计算

半导体材料能带测试及计算对于半导体,是指常温下导电性能介于导体与绝缘体之间的材料,其具有一定的带隙(E g)。

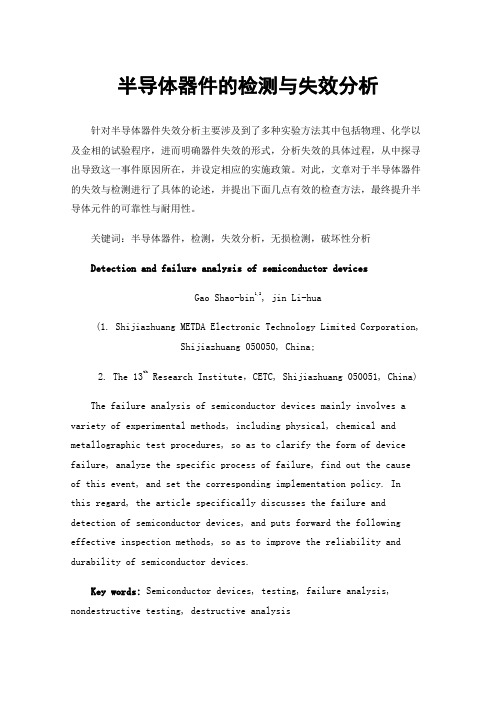

通常对半导体材料而言,采用合适的光激发能够激发价带(VB)的电子激发到导带(CB),产生电子与空穴对。

图1. 半导体的带隙结构示意图。

在研究中,结构决定性能,对半导体的能带结构测试十分关键。

通过对半导体的结构进行表征,可以通过其电子能带结构对其光电性能进行解析。

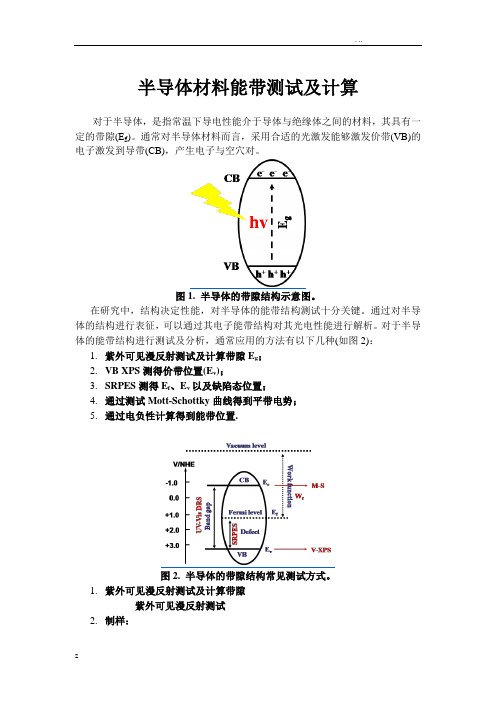

对于半导体的能带结构进行测试及分析,通常应用的方法有以下几种(如图2):1.紫外可见漫反射测试及计算带隙E g;2.VB XPS测得价带位置(E v);3.SRPES测得E f、E v以及缺陷态位置;4.通过测试Mott-Schottky曲线得到平带电势;5.通过电负性计算得到能带位置.图2. 半导体的带隙结构常见测试方式。

1.紫外可见漫反射测试及计算带隙紫外可见漫反射测试2.制样:背景测试制样:往图3左图所示的样品槽中加入适量的BaSO4粉末(由于BaSO4粉末几乎对光没有吸收,可做背景测试),然后用盖玻片将BaSO4粉末压实,使得BaSO4粉末填充整个样品槽,并压成一个平面,不能有凸出和凹陷,否者会影响测试结果。

样品测试制样:若样品较多足以填充样品槽,可以直接将样品填充样品槽并用盖玻片压平;若样品测试不够填充样品槽,可与BaSO4粉末混合,制成一系列等质量分数的样品,填充样品槽并用盖玻片压平。

图3. 紫外可见漫反射测试中的制样过程图。

1.测试:用积分球进行测试紫外可见漫反射(UV-Vis DRS),采用背景测试样(BaSO4粉末)测试背景基线(选择R%模式),以其为background测试基线,然后将样品放入到样品卡槽中进行测试,得到紫外可见漫反射光谱。

测试完一个样品后,重新制样,继续进行测试。

•测试数据处理数据的处理主要有两种方法:截线法和Tauc plot法。

截线法的基本原理是认为半导体的带边波长(λg)决定于禁带宽度E g。

半导体集成电路的测试与可靠性分析

半导体集成电路的测试与可靠性分析半导体集成电路(Test and Reliability Analysis of Semiconductor Integrated Circuits)随着信息技术的不断发展,半导体集成电路已经成为了现代化社会中不可或缺的组成部分。

人们无论是在生产、生活还是娱乐,都离不开集成电路的帮助。

尤其是在智能手机、电脑、机器人等产品的生产中,它们的核心技术之一就是半导体集成电路。

而半导体集成电路的测试与可靠性分析更是决定其使用寿命和性能的关键所在。

一、半导体集成电路的测试1.半导体集成电路的测试目的半导体集成电路的测试是指对芯片进行检测和验证,以保证其电气特性符合工程设计的要求。

半导体集成电路需要经过严格的周期测试,以证明其所设计的功能和预期的性能是否均已满足。

半导体集成电路测试需要考虑各种因素,如电气特性测试、高压测试、温度测试和正常工作条件下的测试等,这些测试主要是为了保证半导体集成电路的功耗和正确性。

2.半导体集成电路的测试方法半导体集成电路的测试方法主要有两种,一种是逻辑化测试方法,另一种是电容电离测试方法。

其中逻辑化测试方法主要是在芯片内车墨点测试逻辑电路,进行的是测试程序和模拟技术。

而电容电离测试方法则主要是测试芯片内部电池的电压以及电池放电的电压。

3.半导体集成电路测试的流程半导体集成电路测试的流程主要包括制定测试策略、测试计划和系统测试。

测试计划是一份详细的测试计划,它包括测试的各个阶段、测试的目标、测试时间和计划。

系统测试则是在实验室内或者各个阶段完成后进行的测试,以验证芯片的性能和可靠性。

二、半导体集成电路的可靠性分析1.半导体集成电路的可靠性半导体集成电路的可靠性是指它在使用过程中产生的失败率。

半导体集成电路可靠性的影响因素很多,如制造、使用环境、运输等都可能会对半导体集成电路的可靠性产生影响。

然而,与其它应用领域相比,半导体集成电路需要更高的可靠性,因为它们的生产成本高、使用时间长、使用环境复杂,所以需要更好的可靠性和性能。

半导体器件综合测试实验报告

半导体器件综合测试实验报告1实验⽬的了解、熟悉半导体器件测试仪器,半导体器件的特性,并测得器件的特性参数。

掌握半导体管特性图⽰仪的使⽤⽅法,掌握测量晶体管输⼊输出特性的测量⽅法;测量不同材料的霍尔元件在常温下的不同条件下(磁场、霍尔电流)下的霍尔电压,并根据实验结果全⾯分析、讨论。

2实验内容测试3AX31B、3DG6D的放⼤、饱和、击穿等特性曲线,根据图⽰曲线计算晶体管的放⼤倍数;测量霍尔元件不等位电势,测霍尔电压,在电磁铁励磁电流下测霍尔电压。

3实验仪器XJ4810图⽰仪、⽰波器、三极管、霍尔效应实验装置。

4实验原理4.1三极管的主要参数4.1.1 直流放⼤系数共发射极直流放⼤系数ββ=-( 4-1)(I I)/IC CEO B时,β可近似表⽰为当I IC CEOβ=( 4-2)I/IC B4.1.2 交流放⼤系数共发射极交流放⼤系数β定义为集电极电流变化量与基极电流变化量之⽐,即CE CBv i i β=?=?常数( 4-3)4.1.3 反向击穿电压当三极管内的两个PN 结上承受的反向电压超过规定值时,也会发⽣击穿,其击穿原理和⼆极管类似,但三极管的反向击穿电压不仅与管⼦⾃⾝的特性有关,⽽且还取决于外部电路的接法。

4.2霍尔效应霍尔效应是导电材料中的电流与磁场相互作⽤⽽产⽣电动势的效应,从本质上讲,霍尔效应是运动的带电粒⼦在磁场中受洛仑兹⼒的作⽤⽽引起的偏转。

当带电粒⼦(电⼦或空⽳)被约束在固体材料中,这种偏转就导致在垂直电流和磁场的⽅向上产⽣正负电荷在不同侧的聚积,从⽽形成附加的横向电场。

图4-1 霍尔效应⽰意图如图4-1所⽰,磁场B 位于Z 的正向,与之垂直的半导体薄⽚上沿X 正向通以电流sI (称为控制电流或⼯作电流),假设载流⼦为电⼦(N 型半导体材料),它沿着与电流s I 相反的X 负向运动。

由于洛伦兹⼒L f 的作⽤,电⼦即向图中虚线箭头所指的位于y 轴负⽅向的B 侧偏转,并使B 侧形成电⼦积累,⽽相对的A 侧形成正电荷积累。

半导体材料能带测试及计算

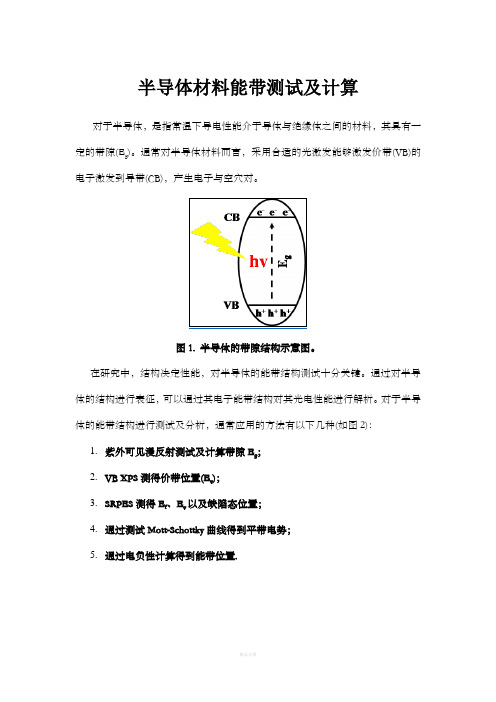

半导体材料能带测试及计算对于半导体,是指常温下导电性能介于导体与绝缘体之间的材料,其具有一定的带隙(E g)。

通常对半导体材料而言,采用合适的光激发能够激发价带(VB)的电子激发到导带(CB),产生电子与空穴对。

图1. 半导体的带隙结构示意图。

在研究中,结构决定性能,对半导体的能带结构测试十分关键。

通过对半导体的结构进行表征,可以通过其电子能带结构对其光电性能进行解析。

对于半导体的能带结构进行测试及分析,通常应用的方法有以下几种(如图2):1.紫外可见漫反射测试及计算带隙E g;2.VB XPS测得价带位置(E v);3.SRPES测得E f、E v以及缺陷态位置;4.通过测试Mott-Schottky曲线得到平带电势;5.通过电负性计算得到能带位置.图2. 半导体的带隙结构常见测试方式。

1.紫外可见漫反射测试及计算带隙紫外可见漫反射测试2.制样:背景测试制样:往图3左图所示的样品槽中加入适量的BaSO4粉末(由于BaSO4粉末几乎对光没有吸收,可做背景测试),然后用盖玻片将BaSO4粉末压实,使得BaSO4粉末填充整个样品槽,并压成一个平面,不能有凸出和凹陷,否者会影响测试结果。

样品测试制样:若样品较多足以填充样品槽,可以直接将样品填充样品槽并用盖玻片压平;若样品测试不够填充样品槽,可与BaSO4粉末混合,制成一系列等质量分数的样品,填充样品槽并用盖玻片压平。

图3. 紫外可见漫反射测试中的制样过程图。

1.测试:用积分球进行测试紫外可见漫反射(UV-Vis DRS),采用背景测试样(BaSO4粉末)测试背景基线(选择R%模式),以其为background测试基线,然后将样品放入到样品卡槽中进行测试,得到紫外可见漫反射光谱。

测试完一个样品后,重新制样,继续进行测试。

•测试数据处理数据的处理主要有两种方法:截线法和Tauc plot法。

截线法的基本原理是认为半导体的带边波长(λg)决定于禁带宽度E g。

半导体检验与测试管理流程

半导体检验与测试管理流程半导体检验与测试管理流程主要包括以下几个步骤:一、规划与设计在产品开发的初始阶段,就需要对检验与测试流程进行规划和设计。

这包括明确产品的规格和性能要求,确定需要检测的关键参数和指标。

同时,要根据产品的特点和生产工艺,选择合适的检验与测试方法和设备。

例如,对于芯片的电学性能测试,可能需要用到高精度的测试仪器,如半导体参数分析仪;对于芯片的外观检测,则可能需要使用高分辨率的光学显微镜。

二、原材料检验半导体的生产离不开各种原材料,如硅晶圆、光刻胶、化学试剂等。

在原材料入库前,必须进行严格的检验,以确保其质量符合生产要求。

这包括对原材料的纯度、杂质含量、物理特性等方面进行检测。

对于不合格的原材料,要及时退货或进行处理,防止其进入生产环节,影响最终产品的质量。

三、生产过程中的检验与测试在半导体的生产过程中,需要进行多次的检验与测试,以监控生产工艺的稳定性和产品的质量。

例如,在光刻工艺中,需要对光刻图形的精度和对准度进行检测;在蚀刻工艺中,需要对蚀刻的深度和均匀性进行测量。

这些中间环节的检验与测试结果,可以及时发现生产中的问题,便于采取措施进行调整和改进,从而保证产品的一致性和可靠性。

四、成品检验当半导体产品完成生产后,要进行全面的成品检验。

这包括对产品的功能性能、电学参数、可靠性等方面进行测试。

功能性能测试主要是验证芯片是否能够按照设计要求正常工作,如逻辑运算、存储功能等;电学参数测试则包括对电阻、电容、电压、电流等参数的测量;可靠性测试则是评估产品在不同环境条件下的稳定性和使用寿命,如高温、低温、湿度、振动等。

五、数据分析与处理在检验与测试过程中,会产生大量的数据。

对这些数据进行有效的分析和处理,可以帮助我们了解产品的质量状况,发现潜在的问题,并为生产工艺的优化提供依据。

数据分析可以采用统计分析方法,如均值、标准差、控制图等,以评估数据的分布和趋势。

对于异常数据,要进行深入的分析和追溯,找出问题的根源。

半导体器件中的深度缺陷检测和测量

半导体器件中的深度缺陷检测和测量半导体器件是一种重要的电子元器件,广泛应用于现代电子技术中。

半导体器件的制造需要考虑到许多参数,其中最重要的是电子能级。

电子能级对半导体器件的性能和特性具有很大影响,如果存在深度缺陷,则会导致半导体器件的性能下降或完全失效。

因此,深度缺陷检测和测量是半导体器件制造中的一项关键技术。

深度缺陷指的是在半导体材料中存在的能级深的空穴或电子态。

它们的存在会影响半导体器件的性能和可靠性。

因此,深度缺陷的检测和测量是半导体器件的关键过程。

目前,许多成熟的深度缺陷检测和测量技术已广泛应用于半导体器件制造中。

首先,注入电荷法是一种常用的深度缺陷检测方法。

该方法利用瞬态电流的反应来测量深度缺陷。

它需要在测试中施加电荷,并测量在电荷注入期间电流的变化。

根据这些数据,可以计算出存在于被测材料中的缺陷浓度和深度分布。

此外,激光光谱学也是一种常用的深度缺陷检测方法。

该方法是通过激光光谱法来测量半导体材料中的光吸收谱。

在这种方法中,激光产生的光会与半导体材料相互作用,激发其中的电子和空穴等载流子。

半导体材料吸收了激光光子后,它的运动状态会发生变化,光吸收谱也会随之变化。

通过分析这些变化,可以得出半导体材料中深度缺陷的位置和浓度等信息。

此外,Ti:sapphire激光微打孔技术也是一种常用的深度缺陷检测方法。

这种技术利用激光微打孔技术来破坏半导体材料的结构,然后通过分析微打孔后电流和电压的变化来检测深度缺陷。

这种方法能够检测到非常细微的缺陷,因此非常适合用于半导体器件的制造。

总之,深度缺陷检测和测量是半导体器件制造中非常关键的过程。

目前,众多的深度缺陷检测和测量技术已经成熟应用于半导体器件的制造中,并得到了广泛应用。

对于半导体器件制造过程的控制和质量保证来说,这些技术都具有非常重要的意义。

半导体测试与分析

半导体测试与分析半导体测试与分析是指对半导体器件进行各种测试和分析的过程。

随着半导体技术的不断发展,半导体测试与分析在半导体制造与研发中的重要性也越来越凸显。

本文将从半导体测试与分析的定义、目的、方法和应用等方面进行详细介绍。

一、半导体测试与分析的定义二、半导体测试与分析的目的1.确保器件的质量和性能符合规定的标准。

半导体器件作为电子产品的核心元件,其性能和质量直接影响到电子产品的性能和质量。

通过测试与分析,可以检测出器件中的缺陷和故障,并进行修复和改进,从而提高器件的质量和性能。

2.了解器件的工作原理和性能指标。

对于半导体器件的研发和设计来说,了解器件的工作原理和性能指标是非常重要的。

通过测试与分析,可以获取到器件的电特性曲线、动态响应以及其他关键参数,从而更好地理解器件的工作原理和性能特点。

3.查找和分析器件故障的原因。

半导体器件在使用过程中可能会出现故障,通过测试与分析可以找到故障的原因,并进行相应的修复和改进。

这对于提高半导体器件的可靠性和稳定性非常重要。

三、半导体测试与分析的方法1.物理测试方法。

物理测试方法是通过对器件进行物理观察和测试,如显微镜观察、导电测试、电镜观察等,来了解器件的结构特点和物理性能。

2.电学测试方法。

电学测试方法是通过对器件的电特性进行测量和分析,如电流-电压曲线测量、参数测试、频率特性测试等,来了解器件的电学性能和特点。

3.功能测试方法。

功能测试方法是通过对器件进行功能测试和性能测试,如功耗测试、性能测试、可靠性测试等,来了解器件的功能和性能指标。

4.分析测试方法。

分析测试方法是通过对器件的测试数据进行分析和处理,如概率分布分析、故障分析、可行性分析等,来了解器件的分析结果和可能存在的问题。

四、半导体测试与分析的应用1.半导体器件制造过程中的测试与分析。

在半导体器件制造过程中,需要对加工过程中的各个环节进行测试与分析,以确保每个环节的工艺参数和质量指标符合要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

半导体测试与分析

半导体测试与分析可以分为两个主要方面:器件测试和性能分析。

器

件测试是指对半导体器件参数进行测量,以确保其符合设计规格和要求。

性能分析则是对器件的工作性能进行评估,包括信号传输速度、功耗、散

热等方面的测试与分析。

在进行半导体器件测试时,需要使用一系列的测试设备和方法。

常用

的测试设备包括示波器、频谱分析仪、逻辑分析仪等。

使用这些设备可以

测量器件的电压、电流、频率等参数,以确定器件的静态和动态电特性。

同时,还可以通过测试器件的响应时间、调制带宽等参数,来评估其运行

速度和带宽。

半导体器件性能分析则是对器件工作情况进行全面的评估。

其中最常

见的性能参数包括器件的工作温度、功耗、噪声、线性度等。

这些参数对

于电路的设计和系统的性能都具有重要的影响。

例如,高功耗的器件会导

致系统的整体效率降低,而高噪声的器件则会干扰其他电路的正常工作。

为了进行半导体器件测试与分析,需要制定一套完整的测试计划和流程。

首先需要确定测试的目标和要求,明确所需测试的参数和标准。

然后,选择适当的测试设备和方法,并进行测试数据的采集和分析。

最后,根据

测试结果进行评估和优化,以提高器件的性能和可靠性。

在进行半导体测试与分析时,还需要注意一些常见的问题和挑战。

例如,测试过程中的电磁干扰可能会导致测试结果的失真,需要采取合适的

屏蔽和隔离措施。

同时,不同的半导体器件有不同的测试方法和要求,需

要针对具体器件的特点进行适当的调整和改进。

总之,半导体测试与分析是确保半导体器件性能和可靠性的重要环节。

通过全面、准确的测试与分析,可以提高器件的性能、可靠性和一致性,

确保其符合设计规格和要求。

这对于电子设备的研发、生产和应用都具有

非常重要的意义。