芳烃抽提及分离装置的设计

年产5万吨芳烃抽提车间二甲苯塔的工艺设计【开题报告】

开题报告化学工程与工艺年产5万吨芳烃抽提车间二甲苯塔的工艺设计一、综述本课题国内外研究动态,说明选题的依据和意义芳烃指结构上含有苯环的烃。

作为基本有机原料应用最多的是苯、甲苯,二甲苯,乙苯、对二乙苯等。

芳烃的来源有:炼油厂重整装置;乙烯生产厂的裂解汽油;煤炼焦时副产。

在最早的时期,获得这些芳烃的主要是靠煤炼焦技术,但随着时代的进步,技术上的改进和需求的大量化,还有处于对环境因素的考虑,目前通过煤炼焦获得的芳烃已不占重要地位。

不同来源获得的芳烃其组成不同,因此获得的芳烃数量也不相同。

芳烃(主要是苯,甲苯,二甲苯)是重要的有机化工原料,其产量和规模仅次于乙烯和丙烯。

随着石油化工业和纺织工业的不断发展,世界上对芳烃产品的需求不断上升,尤其是苯和对二甲苯的需求增长为最快。

他们的衍生物广泛的运用于生产化纤,塑料和橡胶等重要的有机化工产品和精细化工产品。

就拿本课题着重的二甲苯来说,二甲苯有三种异构体:邻二甲苯、间二甲苯、对二甲苯。

对二甲苯需求量最大,邻二甲苯居中,间二甲苯最小;供应量却是间二甲苯最大,邻二甲苯和对二甲苯相近。

为满足要求(主要是生产涤纶),首先把对二甲苯分离出来(采用吸附法和低温结晶法),通过异构化反应,把间二甲苯转化成对二甲苯。

此外把资源较多的甲苯(由7个碳原子组成)和应用较少的碳九芳烃(由9个碳原子组成)进行反应,可制成碳八芳烃(二甲苯的混合物)。

需求量最大的对二甲苯主要用于生产合成对苯二甲酸或是对苯二甲酸二甲酯。

而对苯二甲酸和乙二醇反应得到的聚酯性能优异,广泛的应用于纤维,胶片和树脂的制造业中,是一种十分重要的合成纤维和塑料的原料。

[2]因此从某种角度来说,对二甲苯的需求量大不是凭空而来,它是合成有机材料的原料之重,因此二甲苯的抽提很有价值研究意义。

近年来, 我国聚酯工业呈现高速发展势头, 聚酯产能已占世界的1 /3以上, 成为世界聚酯及其原料市场最有影响力的国家。

受世界聚酯业发展的带动, 我国对二甲苯消费量快速上升, 但由于产能增长滞后, 供应缺口逐年加大。

广州石化芳烃抽提装置

广州石化芳烃抽提装置工艺原理及流程

1. 生产方法:

a) 芳烃抽提部分:通过液—液抽提的工艺过程完成加氢汽油中芳烃和非芳烃的分离,再通过真空

水蒸气精馏的方法完成芳烃和溶剂之间的分离;

b) 芳烃分离部分:将芳烃抽提部分来混合芳烃顺序通过苯塔、甲苯塔、二甲苯塔,依次获得苯、

甲苯、二甲苯产品。

✧

贫溶剂

混合芳烃 甲苯

2. 基本原理:

本装置采用美国UOP 环丁砜抽提技术(液—液抽提):

✧ 将环丁砜加到抽提塔中,因原料加氢汽油中各组分在环丁砜溶剂中溶解度不同(环丁砜对各类烃的

溶解度顺序为:芳烃>环烷烃、烯烃>链烷烃),因此,当溶剂环丁砜与加氢汽油在抽提塔中逆流接

触时,溶剂对芳烃和非芳烃进行选择性的溶解,经过多级平衡,全部芳烃和少量非芳烃溶解在溶剂

中,最后形成富溶剂(重相)及抽余油(轻相),从而完成芳烃和非芳烃的分离,再经过真空水蒸

气精馏回收溶剂并获得混合芳烃,混合芳烃经过精制精馏过程而获得高纯度的苯、甲苯、二甲苯产

品。

✧ 精馏是根据被分离的液相混合物中各组分的相对挥发度不同,使气液两相多次地部分气化或冷凝进

行、传热最终达到分离的目的,所以精馏过程实际上是传质和传热两个过程同时进行的综合物理过

程。

3. 工艺流程:

4. 主要设备:抽提塔、水提塔、汽提塔、回收塔、再生塔、水汽提塔。

芳烃抽提装置的环境保护设计

芳烃抽提装置的环境保护设计路守彦(德希尼布天辰化学工程有限公司,上海,200031) 摘 要: 介绍了芳烃抽提装置的环保设计标准及设计原则,并讨论了芳烃抽提装置中污染物排放情况和治理措施。

关键词: 芳烃抽提 环境保护 设计D esign of Env ironm en ta l Protectioni n Aroma tics Extraction Un itL u Shouyan(T echn ip T ianchen Che m ica l E ng ineering Co.,L TD S hang ha i,200031)Abstract T he environm en t p ro tecti on design standard and p rinci p le in arom atics ex tracti on un it have been in troductived in th is article.T he m easu res of its con tam inan t discharging and treating have been discu ssed.Keywords:A rom atics ex tracti on,Environm en tal p ro tecti on,D esign1 前言轻芳烃(苯、甲苯和二甲苯)是合成纤维、树脂、橡胶、洗涤剂等的重要原料。

50年代以前,轻芳烃主要来源于煤焦油。

近几十年来,从石油生产轻芳烃的产量在不断增长。

早在1982年,石油芳烃占美国芳烃产量的90%以上。

随着我国石油化工的迅速发展,从重整汽油中分离轻质芳烃的芳烃抽提工艺得到了广泛的应用和发展,而重质芳烃仍作为高辛烷值汽油组分。

这样,不仅汽油的辛烷值不受影响,而且苯含量大大降低,有利于保护环境,还可以为石油化工提供原料。

芳烃抽提装置中的三废排放不容忽视。

为了保护环境,保证操作工的身心健康,必须对芳烃抽提装置中污染物排放情况有清楚的了解,并采取有效地治理措施。

芳烃抽提装置生产原理及工

族组成

烷烃(wt%)

环烷烃(wt%)

芳烃(wt%)

C4

0.002

C5

0.381

0.114

C6

3.304

2.430

56.740

C7

2.386

1.134

20.753

C8

0.842

0.144

10.319

C9

3)提馏塔T—103塔 抽提塔底的富溶剂经贫富溶剂换热器换热后,靠自压流入提馏塔顶,为了提高萃取蒸馏效果,提高芳烃与非芳烃的相对挥发度,由水汽提塔再沸器出来的贫溶剂分出一部分(称为第二溶剂)经调节其流量与富溶剂一起加入提馏塔,提馏塔以2.3MPa蒸汽为热源的塔底再沸器加热,塔顶蒸出物与水汽提塔顶气相物料一起经水泠器冷凝并贮于提馏塔分水罐中分层,油相由返洗液泵抽出送入抽提塔底作为返洗液,水相由冷凝水泵抽出送往水汽提塔。当系统内的水或贫溶剂的PH降低时,为避免酸性物质腐蚀设备需往提馏塔分水罐中加入中和剂单乙醇胺,控制溶剂PH值为5.5~6.0。

1、“两头一尾”简介 苯塔操作优化方法 1、在最原始的设计中,苯塔操作是大底温(157℃)和大回流比(2.66)。首先我们降低塔底的温度至153℃,再降低搭顶回流比至1.9,保持塔内的汽液平衡。 2、我们在摸索中发现了塔底的第43块板对温度反应更加灵敏,然后我们要求塔顶0.18MPa的压力、底温不低于153℃的情况下,只要控制住该板的温度在一定的范围内,就可以保证产品质量优级。

二、装置情况介绍 物料平衡

一套加氢汽油10万吨

混合芳烃7.12万吨

抽余油2.88万吨

苯4.15万吨

甲苯1.926万吨

芳烃抽提论文

芳烃抽提论文第一篇:芳烃抽提论文芳烃抽提原理1、前言芳烃抽提装置是炼油通向化工的一座桥梁。

它能提高高纯度的B、T、X等基本有机化工原料。

芳烃抽提工艺原理是将芳烃和非芳烃通过溶剂进行萃取分离。

主要分为有Udex法(甘醇类溶剂)、Sulfolane法(环丁砜溶剂)、Arosolvan法(N-甲基吡咯烷酮溶剂)、DMSO法(二甲基亚砜溶剂)、Formex法(N-甲酰吗啉溶剂)。

我国老装置都用Udex法,新建装置大多用Sulfolane法。

近年来,随着单芳烃组分(主要是纯苯)需要的增加,一种抽提蒸馏工艺发展较快,其中RIPP专利工艺已经在国内多家炼厂工业化生产。

本次我公司芳烃抽提单元规模为35万吨/年(按进料计加工能力),工艺采用与老连续重整装置一致的Sulfolane法(环丁砜溶剂)抽提工艺,技术成熟,操作经验丰富。

产品要求:序号项目数值 1 苯收率,% 99.9 2 甲苯收率,% 99.5 3 苯产品质量 GB3405-89优级品 4 甲苯产品质量 GB3406-90优级品芳烃抽提单元主要进出物料:序号进料出料重整C5~C7自二甲苯单元来混芳(苯、甲苯)2 异构化轻烃非芳烃吸附分离来甲苯* C5馏分*吸附分离来甲苯,进混芳罐与抽提产混芳一起去歧化单元。

芳烃抽提单元流程简图:第一节芳烃抽提原理抽提又称液液萃取,就是利用液体混合物各组分在某溶剂中溶解度的差异而实现分离的一种方法。

芳烃抽提就是用液液萃取的方法从烃类物中分离出芳烃的一种过程。

抽提和蒸馏、吸附等操作一样,都属于物理分离方法.抽提原料是个混合物,在加入环丁砜后,油中的芳烃溶解到溶剂中,从而形成组成不同、密度不同的两个液相,即油相和溶剂相。

油相中含有少量芳烃且密度较小,溶剂相含有大量芳烃且密度大,经过筛板塔连续多次逆流接触抽提,就可以得到高纯度的芳烃。

影响抽提过程的主要因素抽提过程的影响因素很多,概括为三要素:抽提原料油、溶剂和采用的手段(设备、操作条件等)。

芳烃抽提装置的节能优化探讨

芳烃抽提装置的节能优化探讨摘要:在石化工业中,苯、甲苯和硅烷(统称为BTX,轻芳香化合物)及其衍生物被广泛用于生产化学纤维、塑料、树脂、橡胶、清洗剂、芳香剂等精细化学品,具有不可替代的重要性。

汽油和再生油是芳香族碳氢化合物生产的重要原料;芳香族碳氢化合物萃取是主要的生产工艺,按分离原理主要分为液-液抽提和芳烃抽提。

液-液抽提是通过萃取溶剂将组分分离,以确定组分溶解度的差异;提取高纯度的芳香碳氢化合物。

芳烃抽提工艺对溶剂萃取具有较高的选择性,原料通用性高,溶剂损耗较小。

基于此,对芳烃抽提装置的节能优化进行研究,以供参考。

关键词:芳烃抽提;节能;优化引言装置关键设备溶剂回收塔的主要作用是将芳烃和溶剂分离,来自抽提塔的富溶剂在回收塔内进行减压、水蒸气汽提蒸馏,分离出混合芳烃和贫溶剂。

回收塔在减压下操作,残压由塔顶的压力控制器通过回收塔顶的真空泵吸入量来调节压力,减压操作的目的是为降低塔底操作温度,减少溶剂降解。

1芳烃抽提装置芳烃抽提装置目前主要有原料脱重,抽提系统,精馏系统组成,乙烯加氢大单元来的原理主要使C6-C8组分,其中包括芳烃和非芳烃部分,一般芳烃抽提装置选取的溶剂是环丁砜,主要是环丁砜的对于芳烃和非芳烃的选择性好,同时价格相对较低。

选择环丁砜的同时,也要考虑到环丁砜与C9组分分离困难,随着时间的累积,C9组分和循环的溶剂在一起会出现分层现象,影响溶剂的使用。

因此目前的芳烃抽提装置都是首先进行原料脱重,将C9组分进行脱除之后在进入抽提系统,精馏系统,生产合格的苯、甲苯但是由于芳烃抽提装置本身考虑能耗低,相对与液-液抽提减少了回收塔和水洗塔等主要设备,导致芳烃抽提工艺很难生产处合格的混合二甲苯。

只能生产甲苯和混合二甲苯的混合物。

2装置能耗分析从芳烃抽提装置能源消耗上看,3.5Mpa蒸汽和电是影响芳烃抽提装置的主要能耗指标,其中3.5Mpa蒸汽的能耗占比总能耗接近95%,电的能耗占比大约4%,其特点是每月用电消耗基本持平,随着处理量的波动,电的能耗指标小幅度波动。

芳烃装置介绍

6.3

SN6114 介质:抽余油。 主要分析项目:组成、溶剂含量 分析目的:检查抽余油水洗塔水洗效果及芳烃损失情况 分析频次:每班一次 采样条件:低压、常温、抽余油 提示:芳烃含量高、溶剂含量高影响装置溶剂消耗及三 苯回收率

6.4

SN6105

介质:抽提油。 主要分析项目:组成、溶剂含量 分析目的:检查抽提效果及溶剂损失情况 分析频次:每班一次 采样条件:高压、常温、抽提油 提示:抽提油中苯含量过高、非芳含量过高 及溶剂过多影响精馏产品质量及溶剂损失。

5、主要设备

芳烃抽提装置主要设备包括抽提塔、 水洗塔、汽提塔、回收塔、再生塔、水 汽提塔、白土塔、苯塔、甲苯塔、二甲 苯塔。

6.主要质量控制点及注意事项

主要分析点: SN6108、SN6104、SN6114、SN6105、 SN6203、SN6206、SN6209、SN6102

6.1

SN6108

1、 抽提单元:

本单元包括环丁砜抽提,抽余油水洗,汽提 塔脱非芳,芳烃与环丁砜分离,水汽提及环丁砜 溶剂再生等七个工序,其作用是完成加氢汽油C6 -C8馏份中芳烃和非芳烃的分离。 芳烃抽提原料从储罐用泵直接送入抽提塔中, 在抽提塔中原料中的芳烃及少量非芳烃被溶剂环 丁砜溶解称为富溶剂,富溶剂从抽提塔底抽出进 入汽提塔。塔底以轻烃作反洗液来增加抽提塔底 的选择性。洗的目的在于提高芳烃产物的纯度, 利用轻质的非芳烃置换抽提塔下部富溶剂中的重 质非芳烃。

6.5

SN6203

介质:苯产品。 分析项目:纯度、非芳含量、甲苯含量、 密度、 外观、色度Pt-Co、酸洗比色、总硫 分析目的:检验苯产品质量 分析频次:每班一次 采样条件:低压、常温、苯 注意事项:苯产品毒性大,要求带防毒面具。

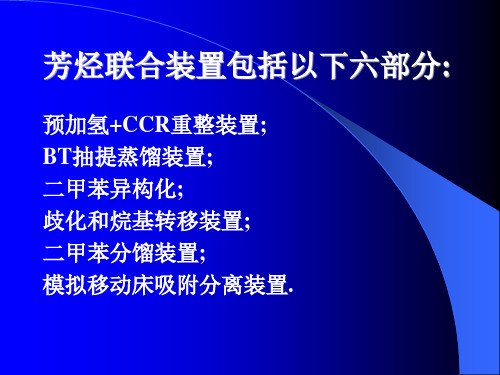

PX生产技术芳烃联合装置

4,歧化和烷基转移

甲苯歧化反应

2 CH3

CH3 CH3 +

烷基转移反应

CH3

CH3 + (CH3)2

CH3 2 CH3

增加了一个烷基转移反应的功能 碳十芳 烃轻质化

甲苯 + 四甲苯 二甲苯 + 三甲苯

CH3 CH3 + (CH3)3

CH3

CH3

CH3 + (CH3)2

20世纪80年代 1982 1971

20世纪80年代

RIPP的SKI工业和催化剂业绩

1,国内10套芳烃联合装置11条二甲苯异构 化生产线中8套采用SKI催化剂,UOP催 化剂2套;

2,近期的镇海(IFP工艺专利,RIPP催化 剂)、福建、福佳等联合装置采用了 RIPP的工艺和催化剂;

3,SKI异构化催化剂的总处理量已经达到 500Mt/年;

Lurgi

二甲亚砜(DMSO)

IFP

IFP

N-甲酰基吗啉(NFM) Morphylane KRUPP

N-甲基吡咯烷酮(NMP) Distapex

Lurgi

环丁砜或NFM+助溶剂

SED

RIPP

1952 1968 1961 1962 1967 1969

2001

工业 套数*

49 50 116 12 5 12 6

2, BT抽提蒸馏装置

几种芳烃抽提工艺

溶剂

方法名称

开 发商

工业化 时间

二(三)甘醇(DEG,TEG)

Udex

UOP / DOW

四甘醇(TTEG)

Tetra Union Carbide

环丁砜(Sulfolane) Sulfolane Shell / UOP

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

芳烃抽提及分离装置的设计

摘要:随着环境保护意识的增强和石化行业的快速发展,对芳烃抽提及分离

装置的设计提出了更高的要求。

本文针对该问题展开研究,提出了一种设计方案。

该方案结合现有技术,充分考虑了环境友好、节能低碳和装置运行稳定性的因素,同时兼顾了经济效益。

具体而言,该装置采用先进的分离技术,通过优化操作条

件和改进设备结构,实现高效抽提和精细分离。

此外,为了减少废气和废水排放,引入了环保设施,并进行了废物资源化处理。

该设计方案的实施将有效促进芳烃

抽提及分离装置的可持续发展,推动石化行业向绿色、智能化方向转型升级。

关键词:芳烃抽提;分离装置;节能低碳

引言

随着环境保护意识的增强和石化行业的快速发展,对芳烃抽提及分离装置的

设计提出了更高的要求。

本文旨在针对这一问题展开研究,并提出一种创新的设

计方案。

通过综合考虑环境友好、节能低碳和装置运行稳定性的因素,以及经济

效益的要求,我们尝试采用先进的分离技术、优化操作条件和改进设备结构,实

现高效抽提和精细分离。

此外,还将引入环保设施,并进行废物资源化处理,以

减少废气和废水排放。

1.芳烃抽提及分离装置的设计需求

芳烃抽提及分离装置的设计需求主要涉及以下几个方面。

需要实现高效的抽

提和精细分离,以提高产品的纯度和质量。

要考虑设备的可操作性和稳定性,确

保装置能够长时间稳定运行,并能适应不同的工况变化。

同时,需注重能源的节

约和环境的友好性,通过改进设计,减少能耗和废物的产生,并降低对环境的负荷。

还需要考虑装置的安全性,采取相应的措施来防止事故发生和保护操作人员

的安全。

经济性也是设计中的重要因素,要兼顾投资成本和运营成本,追求经济

效益的最大化。

芳烃抽提及分离装置的设计需求要求综合考虑产品质量、操作稳

定性、能耗节约、环境友好、安全性和经济性等多个方面。

2.设计方案

2.1设计原则与考虑因素

设计芳烃抽提及分离装置时,应考虑以下原则和因素。

要确保装置的高效性

和可靠性,通过优化操作条件和设备选型,实现高效抽提和精细分离,提高产品

质量。

需注重节能和环保,从工艺流程到设备结构,采用能量回收和废物资源化

处理等措施,减少能耗和废物排放。

同时,安全性也是设计的重要考虑因素,采

取必要的安全措施和设备保护装置,确保装置运行期间的人员和设备安全。

还应

考虑装置的灵活性和可调性,使其能够适应不同工况和产品需求的变化。

经济性

是设计的关键要素,要综合考虑投资成本、运营成本和回报周期,追求经济效益

的最大化。

设计芳烃抽提及分离装置需要遵循高效可靠、节能环保、安全可调、

经济可持续等原则和因素。

2.2技术选取与操作条件优化

在设计芳烃抽提及分离装置时,可以考虑以下技术选取和操作条件优化方面。

针对芳烃的特性和产品要求,选择适合的分离技术,如萃取、蒸馏、结晶等,用

于实现目标组分的高效分离。

通过优化操作条件,包括温度、压力、流量等参数,调节抽提剂的使用比例和抽提液的回收利用程度,以最大限度地提高分离效率和

产品纯度。

还可以考虑引入辅助技术,如超声波、微波等,以增加操作效果和提

高产品品质。

需要注意的是,在技术选取和操作条件优化时,要综合考虑经济性、实际可操作性和装置的稳定性,找到一个平衡点,确保设计方案的可行性和可持

续性。

最终的目标是实现高效、稳定、经济、环保的技术选取和操作条件优化,

以满足芳烃抽提及分离装置的设计需求。

2.3设备结构改进与创新

在芳烃抽提及分离装置的设计中,设备结构改进与创新是关键因素之一。

通

过优化设备结构,可以提升装置的效率和运行稳定性,达到更好的分离效果。

一

方面,可以考虑引入改进的传质设备,如填料床、膜分离器等,增加接触面积,

提高物质传递效率。

另一方面,通过改进设备内部流体动力学特性,优化流动路

径和流速分布,减少局部压力损失和温度梯度,减小不均匀性对分离效果的影响。

此外,在材料选择上也可采用耐腐蚀性强、传热效果好的材料,延长设备寿命。

同时,通过电气自动化技术的应用,实现设备的智能化控制和优化运行,提高生

产效率和稳定性。

综上所述,设备结构改进与创新的目标是提高装置的分离效率、运行稳定性和可操作性,以满足芳烃抽提及分离装置的设计需求。

3.环境保护措施

3.1废气排放处理方案

在芳烃抽提及分离装置的设计中,废气排放处理是一个重要的环境保护措施。

针对废气排放,可以采用以下方案进行处理。

通过合理设计装置和优化操作条件,尽量减少废气的生成量。

对于产生的废气,可以考虑引入废气收集系统和高效除

尘设备,如静电除尘器、除臭装置等,以去除大部分有害颗粒和气体。

进一步,

还可以考虑利用吸收、吸附或催化转化技术,将废气中的特定成分进行捕捉和转化,以降低废气的排放浓度和对环境的影响。

最后,对于处理后的废气,应严格

遵守相关排放标准,确保废气排放达到国家和地方的规定要求。

通过综合运用废

气收集、除尘、去除、转化等技术手段,可以有效处理芳烃抽提及分离装置产生

的废气,实现废气处理的目标。

3.2废水排放处理方案

在芳烃抽提及分离装置的设计中,废水排放处理方案至关重要。

针对废水排放,可以采取以下方案进行处理。

通过规范工艺流程和优化操作条件,尽量减少

废水的产生量,并将其最小化。

对于产生的废水,可以利用物理、化学和生物处

理方法进行处理,如沉淀、过滤、氧化、生物降解等,以去除有害物质和污染物,净化废水。

进一步,可以采用先进的膜技术,如反渗透、超滤等,对废水进行浓

缩和回收,以实现资源的再利用和节约。

对于处理后的废水,应确保其达到国家

和地方相关排放标准要求,如果需要,可以采用后续处理措施,如中和、活性炭

吸附等,进一步提高废水的质量。

通过综合运用物理、化学和生物处理技术,以

及膜技术和后续处理手段,可以有效处理芳烃抽提及分离装置产生的废水,实现

废水处理的目标。

3.3废物资源化处理方案

在芳烃抽提及分离装置的设计中,废物资源化处理是一项重要措施。

针对废物产生,可以考虑以下方案进行资源化处理。

对于可回收的废物,如溶剂、催化剂等,可以通过再生、回收和再利用等方式,将其转化为有价值的原料或产品。

对于有机废弃物,可以采用生物处理技术,如厌氧发酵或堆肥,将其转化为有机肥料或生物质能源。

进一步,对于固体废物,可以进行分类处理,并选择适当的处理方式,如焚烧、气化或填埋,以最大限度地减少对环境的影响。

对于含有有害物质的废物,应采取合适的处理方法,如化学处理或热解等,确保安全处理和防止环境污染。

结束语

综合考虑芳烃抽提及分离装置的设计需求,我们提出了一种创新的方案。

通过技术选取与操作条件优化,设备结构改进与创新,废气排放、废水排放和废物资源化处理等措施,我们可以实现高效、环保和可持续的装置设计。

这将为芳烃行业的发展注入新的动力,推动石化工业向更加绿色和智能化的方向迈进。

参考文献

[1]严岩.催化重整—芳烃抽提装置运转过程中出现的问题及对策[J].科技情报开发与经济,2011,21(33):190-194.

[2]孔德金,杨为民.芳烃生产技术进展[J].化工进展,2011,30(01):16-

25.DOI:10.16085.

[3]胡玉峰,张国甫,王海波.基于离子液体的芳烃抽提剂研究[C]//中国化工

学会,化学工程专业委员会,生物化工专业委员会.第一届全国化学工程与生物化

工年会论文摘要集(上).[出版者不详],2004:1.

[4]顾忠明.芳烃抽提及C8+分离装置的建模与仿真培训软件的开发[J].江苏

石油化工学院学报,2001(04):50-52.

[5]袁忠勋.芳烃抽提及分离装置的设计[J].炼油设计,1994(05):48-51+58-6.。