西门子系统“轮廓监控”报警的原因

西门子802DSL数控转台调试与优化问题研究

西门子802DSL数控转台调试与优化问题研究【摘要】文章以西门子802dsl数控系统为例,分析了s120驱动器控制转台伺服电机的调试和优化过程。

【关键词】数控机床;转台;伺服调试;驱动器优化;增益0.前言随着工业技术的快速发展,数控机床产业已经成为我国国民经济发展的基础性产业,是国防军工发展的战略性产业,是高新技术产业发展的载体,更是国家竞争力的重要标志之一,已经成为我国机床制造业发展的总趋势,目前在国内,三菱、fanuc、sinumerik数控系统广泛应用于各类数控机床上。

对于机床制造商来说,数控系统的驱动伺服参数调整是非常有必要的,而且也是一个难题。

本文结合笔者在采用西门子s120型数字交流伺服驱动的数控转台上的调试经验,对一些具体的伺服参数调整和优化过程作出了分析说明。

1.转台的结构机床转台的结构采用端面闭式静压导轨+径向滚动轴承结构,采用闭式静压导轨,可以提高端面跳动精度,吸收震动,承受双向载荷和倾覆力矩,滚动轴承可以方便控制径向精度,确保工作台在负载情况下的高刚度和高运动精度,工作平稳无爬行,承载能力高等特点,转台的回转角度是通过伺服电机经精密减速机构进行驱动,并且采用圆光栅进行全闭环控制,达到角度的分度精度要求。

2.转台电机的配置该转台的伺服电机不是采用s120标准的带有drive-cliq 接口的电机,因此首先需要经过smc20进行编码器的接口转换,另外在系统的拓扑识别过程中,驱动器对该电机无法识别,需要手动进行电机数据的配置,配置方法有两种:一种是通过电机的型号,在样本查出电机的类型,电机的代码,以及编码器的代码,然后再系统上按[shift]+[alarm],进入系统画面,选择[机床数据]—[驱动器数据]—[sinamics ibn]在显示的界面输入相应的电机代码、类型、以及编码器类型,然后点右侧垂直菜单的保存参数,最后一定要将p0010先设置成1,在将p3900修改为3,待到p3900自动变成0时将驱动器断电以确保电机数据生效。

微改善项目在科研生产过程中的应用

微改善项目在科研生产过程中的应用摘要:本文通过五个微改善的案例,介绍微改善项目在科研生产过程中的应用,以此说明微改善有助于提高生产效率,减少故障停机时间,提高设备产能,通过微改善,解除生产过程中的遇到的瓶颈问题,避免设备设计缺陷造成的财产损失以及员工的安全问题。

关键词:故障;高端;智能;微改善1引言我公司作为产品制造企业,拥有大量的数控设备,而数控设备是产品制造过程中不可或缺的重要组成部分。

公司现有数控设备XXX台,其中HEIDENHAIN数控设备17台,西门子数控设备116台,FANUC数控设备266台,还有国产数控大连科德、华中数控等国内知名品牌XX台,其中高精端数控设备XX台,高精端设备中主要以FANUC、西门子、海登汉系统为主,随着数控设备产品的升级换代,数控设备的更新也是日新月异,从西门子840D系统到目前840DSL系统,由海登汉ITNC530到ITNC640,数控系统越来越高端、多样、智能、安全。

设备越高端,产品质量就越能得到保障,但设备一旦出现故障,修理难度也会跟着增加,对维修技术人员的知识掌握要求也越来越高。

如何快速诊断故障,如何降低设备的停机时间,如何保障设备的完好率,如何在设备出现问题以后能在最短的时间内恢复生产,现场的处置与处理故障的能力是很关键的,在科研生产过程中悄然升起的微改善项目越来越多,通过微改善,能大大提高生产效率,减少故障停机时间,提高设备产能,通过微改善,解除生产过程中的遇到的瓶颈问题,避免设备设计缺陷造成的财产损失以及员工的安全问题,下面几个案例是近两年来在生产过程中所做的微改善项目,简单进行一下阐述。

2微改善案例一:KB系列线切割系统改造2.1改造背景:我公司内的KB系列的科邦线切割故障频发,单台设备甚至出现一年60次维修记录,平均每月5次,故障原因主要集中在YH界面无法进入,线路老化,在加工过程中时常出现严重的丢步现象且抗干扰能力差,最为突出的故障现象是开机无法进入YH界面,或者是进入YH界面后绘图部分功能缺失,步进电机丢步,加工零件不合格以及元器件老化造成的辅助功能的损坏等等。

西门子系统轮廓监控报警的原因

在840D/810D系统使用中,经常会出现“25050轴轮廓监控”报警信息,以下就此问题进行分析;1.什么是“轮廓监控”从字面意义上简单地说:对于一个轴,当NCK计算出的给定值点与实际到达点之间的误差超过轴数据MD36400规定的误差后,就会出现“轮廓监控”报警;为了更好地理解“轮廓监控”,需要和其它两个类似报警进行对比说明---“25040静止监控”和“25080定位监控”;这两个实际上也都是说实际位置和给定位置间误差超差,但是它们之间的区别是什么呢明白了其中的区别就能更好地理解其含义;“25040静止监控”是指当轴处于Standstill理解为“运动中的停歇”时的实际位置超差;轴在standstill时使能处于满足状态,位置环是生效的,电机有力矩带着负载处于“位置保持”状态;此时如果出现实际位置超差肯定是由于外力导致;这个外力或者是负载突然变大了,或者是其它人为施加的,导致电机扭矩不够了,位置发生了变化;一般地说,对此报警,增大MD36030的数值所起的作用有限,还是要查具体原因;而“25080定位监控”是指当轴从运动到停止瞬间出现的实际位置超差;如果该轴原来一直正常说明轴参数中公差带设置合适,而后来出现这个报警,这一般都是由于机械传动链某个部件出现问题或者由于长期磨损,导致机械惯量或者运动重复性出现变化,NCK按预想的加速度减速停止,而反馈回来的位置数值却显示轴没有停在精停公差带内,于是报警;增大MD36000/MD36010能起到一定的作用,可以减少报警,但不是根本的解决方法,仍需要查具体原因;“25050轮廓监控”与上述两者均不同:“轮廓监控”报警出现在启动瞬间;当需要轴运动时,NC给定发出后如果不能在设定的监测周期内到达给定的预计位置,超出了误差带,就会出现“轮廓监控”报警;注意:既不是静止时,也不是停止时,是给定启动瞬间SIEMENS Factory Automation Engineering Co., LTD简单地说,三个报警分别描述了三个不同阶段的超差情况;25050轮廓监控---轴启动时的位置超差;24040静止监控---轴停顿时的位置超差;25080定位监控---轴停止时的位置超差;2.“轮廓监控”报警的原因轴启动后不能如预计的那样到达预定位置,不外乎有三种可能性:机械负载偏大,加速度设置过大,伺服故障; 当机械负载过大而电机选择偏小时,电机无法很快地将负载驱动起来,于是就不会在预定时间内到达预定位置,导致报警;或者机械负载虽然合适,但是为了追求过高的轴动态响应特性,将轴加速度MD32300设置得太大,也使得电机瞬间过载,无法将负载驱动起来,因此报警;此时可以将加速度MD32300减小些;上述两种因素从本质上说是差不多的;还有一种情况就是伺服故障;这种情况下往往由于6SN1123功率模块或者611D控制模块出现问题,导致没有电流输出或者输出电流不足,电机无法驱动起负载,导致报警;有时候会只有一个“25050轮廓监控”报警,但随着情况的恶化,还会出现“300501/300607”等过电流类的报警;这种情况可以从“诊断->服务显示->驱动服务->电机给定转速/实际转速/平滑电流”项目中能看出来:启动瞬间,电机给定转速有了,但没有平滑电流输出,所以没有实际转速,因此报警,则一般都是驱动本身的问题;现场只要仔细观察,不难发现问题所在;3.电机-负载匹配不当也会导致“轮廓监控”对于新的设计,如果电机---负载匹配不当也会导致“轮廓监控”报警;特别是当负载的折算转动惯量和电机自身惯量不匹配的情况下,会频繁导致“轮廓监控”报警,即使不报警其运动也不会平滑;对于1FT6/1FK类电机,比较合适的折算转动惯量比值是:Motor: load = 1: 1 up to 1: 3机械系统故障:此类故障多是因为导轨和丝杠润滑较差,或是传动系统故障,使轴在运动过程中产生较大的阻力,从而使位置控制元件所检测的实际值与给定值之间产生较大的误差而产生报警;联轴器松动或皮带打滑;传动系统阻力大或机械爬行;负载过大,或切削力过大特别是断续切削时电机瞬时过载;2、电气系统故障:带有抱闸的的伺服电机在轴使能时抱闸没有松开;用于位置实际值检测的编码器或光栅尺故障;编码器或光栅尺电缆故障轴驱动器故障伺服电机故障。

专题一:数控机床故障与诊断

轨上

图2-7 滚珠导轨的预紧

例9

由某龙门数控铣削中心加工的零件,在检验中发

现工件Y轴方向的实际尺寸与程序编制的理论数据存在不 规则的偏差。该数控机床布局如图2-8所示。

图2-8 龙门数控铣削中心

从数控机床控制的角度来说,零件在Y轴方向的尺寸 偏差是由机床的Y轴在进给过程中产生的偏差所造成。该 机床数控系统为SINUMERIK 810M,伺服系统为SIMODRIVE 611A驱动装臵,Y轴进给电动机为带内装式ROD302编码器 的1FT5交流伺服电动机。 1)通过检查Y轴有关位臵参数(如反向间隙、夹紧允许

2)因导轨、主轴等运动部件的干涉、摩擦过大等原因引 起的故障。 3)因机械零件的损坏、连接不良等原因引起的故障等。

(2)电气控制系统故障

电气控制系统故障通常分为“强电”故障和“弱电”

故障两大类 ;“弱电”故障又有硬件故障与软件故障之 分

2.按故障的性质分类

(1)确定性故障

确定性故障是指控制系统主机中的硬件损坏或只 要满足一定的条件,数控机床必然会发生的故障。 (2)随机性故障 随机性故障是指数控机床在工作过程中偶然发生

的故障。

3.按故障的指示形式分类

(1)有报警显示的故障

1)指示灯报警显示

2)显示器报警显示

(2)无报警显示的故障 4.按故障产生的原因分类 (1)数控机床自身故障 (2)数控机床外部故障

1.2

数控机床故障诊断原则

1.先外部后内部 2.先机械后电气

3.先静态后动态

4.先简单后复杂

1.3

数控机床的故障诊断技术

1.5 数控机床维修后的开机调试

1.6 维修调试后的技术处理

练习

1.1 数控机床故障分类

跟随误差或轮廓监控报警研究与解除思路

度ꎻ曲线 2 是坐标轴的实际位移ꎮ 坐标轴的理论

位移与实际位移有一恒定的滞后ꎬ存在跟随误差:

ε = v/ Kv

(1)

在查补进给期间ꎬ跟随误差 ε 不会为 0ꎬ在 te

时刻插补完成ꎬ程序段运算已到终点位置 Xeꎬ而

坐标轴实际上要经过一段延时ꎬ在 te′时刻才能达

到终点 Xeꎬ此时跟随误差 ε 为 0ꎮ

Key words: following error mistakeꎻ profile monitoring and alarmꎻ servo gain coefficientꎻ feedforward control function

重型数控机床是集机械、电气、液压、数控与 伺服系统、信息网络等多项技术为一体的机电一 体化设备ꎬ承载吨位、切削力大ꎬ进给轴传动复杂、 机床运动部件的稳定性及精度要求高ꎮ 跟随误差 出错或轮廓监控报警是重型数控机床容易发生且 维修比较棘手的故障ꎬ因为触发跟随误差出错或 轮廓监控报警后ꎬ机床将立刻停机中断加工ꎬ非正 常停机将导致挖刀或扎刀ꎬ导致产品更改加工工 艺、重新 补 焊 ( 军 工 产 品 和 核 电 产 品 不 允 许 补 焊) 、降价 处 理、 产 品 报 废ꎬ 对 产 品 质 量 存 在 不 可 估量的风险ꎮ 跟随误差、轮廓监控报警是数控系统根据进 给轴位置设定值ꎬ在伺服系统执行下ꎬ通过检测系 统检测到实际进给轴或旋转轴实际位置值比较所 得到的差值ꎬ跟随误差超出数控系统中轮廓监控 设定的误差监控值ꎬ将触发跟随误差出错或轮廓 监控报警ꎮ

« 中国重型装备» CHINA HEAVY EQUIPMENT

No. 4 November 2018

编码器检测的实际位置值也不断发生动态变化ꎬ 因此位置设定值与实际值的偏差也发生了变化ꎬ 如果跟随误差超出允许的最大值ꎬ数控系统就会 弹出“ 跟随误差出错或轮廓监控报警” ꎮ

浅谈西门子840D系统螺距补偿在维修中的运用_刘清

收稿日期:2012-10-12 作者简介:刘 清(1977—),男,四川资中人,本科,研究方向为电气自动化。

160

N10 G53G90G17 N20 G00Y=900 N30 G04F6 N40 Y=890 N50 R0=0 N60 AA: N70 Y=IC(-230) N80 G04F6 N90 R0=R0+1 N100 IF R0<20 GOBO AA N110 Y=IC(-10) N120 GO4F6 N130 R1=0 N140 Y=IC(10) N150 G04F6 N160 BB: N170 Y=IC(230) N180 G04F6 N190 R1=R1+1 N200 IF R1<=20 GOBO BB N210 Y=IC(10) N220 M02 当程序编制结束以后,应该试运行一下,看各个 点位和步长是否正确。该程序可以通过外部计算机 编制完成以后上传系统,也可以在系统中直接编制。 如果考虑经常要使用逻辑补偿,那么可以将该程序 存在工系统件程序中,方便以后使用。 (4)在系统中自动生成补偿文件。 自动生成补偿文件过程如下:在系统主界面,点 击服务→移动光标到“NC- 生效 - 数据”→选择测量 系统误差补偿→测量系统误差补偿轴 2 (X 轴为轴 1,Y 轴为轴 2,Z 轴为轴 3)→点击数据管理→复制→ 工件→粘贴。将系统产生的补偿文件传出,在 PC 机 上编辑并输入补偿值,经过编辑,按照需要将编辑过 的补偿文件传入系统[1]。 (5)在这里要用到两个西门子 840D 系统的两个 轴参数。 MD38000 最大补偿点数:修改此参数,会引起 NCK 内存重新分配,会丢失数据,所以要求必须先做 好第二步,备份好机床的重要数据。原则上我们不要 轻易改动这个参数。MD32700 螺距误差补偿:0 为螺 距补偿不生效,允许修改补偿文件,1 为 螺距补偿生 效,不允许修改补偿文件[2]。 (6)将 MD32700 置 0,在 PC 机将补偿文件中的

840D系统报警中文

附录1:SINUMERIK 840D系统报警清单1“Battery alarm power supply”电池报警原因:电池电压低于规定值。

纠正措施:更换电池后用应答键消除报警。

(注意:系统必须带电更换电池。

)3“PLC stop”PLC停机原因:PLC没有准备。

纠正措施:用编程器PG读出中断原因(从ISTACK)并进行分析;分析NC屏幕上的PLC 报警。

4“Invalid unit system”非法的单位系统说明:在机床数据MD5002中选择了非法的单位组合,即测量系统的单位(位置控制分辨率)与输人系统的单位(转换系数大于10)之间的组合。

纠正措施:修改机床数据位MD5002,然后关掉电源重开。

5“Too many input buffer parameter”太多的输人缓冲参数说明:当使用“FORMAT USER M.”软键格式化用户程序存储器时扫描这个报警。

纠正措施:修改机床数据MD5(输入低一点的数值),然后重新格式化程序存储器。

7“EPROM check error”EPROM检查错误说明:校对“检查和”发现一个错误。

纠正措施:关掉电源重开,屏幕显示出有缺陷的EPROM,换之。

8“Wrong assignment for axis/spindle"进给轴/主轴分配错误原因:机床数据MD200*或者MD400*或者MD461*设定错误。

纠正措施:检查修改机床数据MD200*、MD400*、MD461*。

9“Too small for UMS”UMS太小说明:系统启动后,UMS的内容被检查,然后准备一个地址清单。

这个地址清单需要一定量的内存空间,UMS清单太大。

10“UMS error”UMS错误原因:机床数据MD5015位6被设置,但没有插人UMS,、UMS不能装载,也就是说是空的。

纠正措施:插人UMS,装载UMS(RAM)。

11“Wrong UMS identifier”UMS标识符错误。

数控系统跟踪误差过大报警现象及实例分析

图3 数控机床加工过程结构示意图

(1)控制器(数控系统)环节 数控机床的 控制器环节是用数控系统完成的,此环节包含了数 控系统硬件本身和相关的软件控制。

(2)放大驱动环节 放大驱动环节主要由伺 服驱动模块完成,现在的驱动模块也往往有自己的 CPU,所以除了硬件外同样也会有软件参数设置不 合理及错误的故障原因。

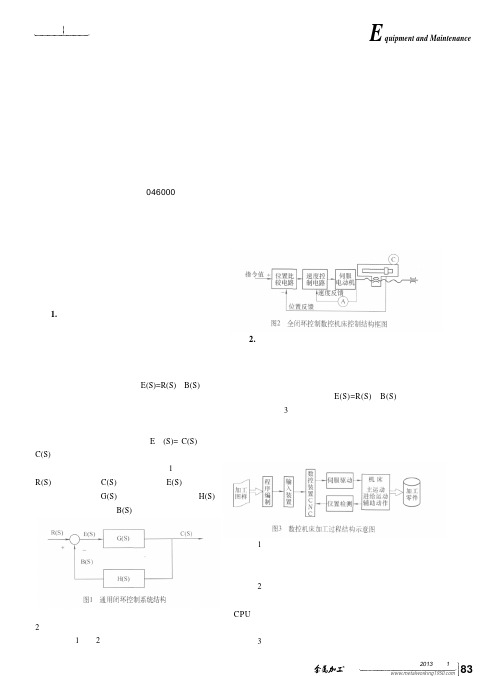

1. 相关概念 跟踪误差指的是数控机床在移动过程中的误 差,即在移动过程中,理论移动量和实际移动量的 差值(这里是和位移量“相当”的一个量值,大 多数情况下是一个电量,因为此时经过了反馈环 节),是动态的概念范畴,即E(S)=R(S)-B(S)。 这 里 , 还 要 特 别 提 及 另 外 一 个 概 念 —— 定 位 误差。定位误差指的是数控机床移动停止后产生 的误差,即位移结束后,理论位移量和实际位移 量的差值,是静态概念范畴,即E′(S)= C(S)理论- C(S)实际。 一般通用闭环控制系统结构如图1所示,其中 R(S)为输入信号,C(S)为输出信号,E(S)为输入端 定义的误差信号,G(S)为前向通道传递函数,H(S) 为反馈通道传递函数,B(S)为反馈信号。

(4)故障处理 重新换上同型号的连接电 缆,再次运行,机床故障排除。

(5)心得体会 由于X轴的编码器电缆是通过 Z轴拖动的拖链进入到电气柜的,因为本身接触不

冷加工

85 2013年 第1期

E 设备与维修 quipment and Maintenance

图1 通用闭环控制系统结构 而对于全闭环数控机床,其控制系统框图如图 2所示。 参照图1、图2并进行比对,我们不难发现数学

模型中的各个环节在实际机床内包含的部件和机 构。

图2 全闭环控制数控机床控制结构框图

2. 故障理论根源 跟踪误差过大报警产生的原因是机床在运行过 程中,实际坐标位置与反馈坐标位置不相符,且其 值超过系统规定的允许值,此时,系统便会产生 “跟踪误差过大”报警,即E(S)=R(S)-B(S)≥给 定规定值。图3为数控机床加工过程结构示意图, 从系统的控制回路看,凡是和跟踪误差数学关系表 达式相关的量都有可能成为造成此类报警的原因。 详细来说有以下几个环节:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

在840D/810D系统使用中,经常会出现“25050轴轮廓监控”报警信息,以下就此问题进行分析。

1.什么是“轮廓监控”

从字面意义上简单地说:对于一个轴,当NCK计算出的给定值点与实际到达点之间的误差超过轴数据MD36400规定的误差后,就会出现“轮廓监控”报警。

为了更好地理解“轮廓监控”,需要和其它两个类似报警进行对比说明---“25040静止监控”和“25080定位监控”。

这两个实际上也都是说实际位置和给定位置间误差超差,但是它们之间的区别是什么呢?明白了其中的区别就能更好地理解其含义。

“25040静止监控”是指当轴处于Standstill(理解为“运动中的停歇”)时的实际位置超差。

轴在standstill时使能处于满足状态,位置环是生效的,电机有力矩带着负载处于“位置保持”状态。

此时如果出现实际位置超差肯定是由于外力导致。

这个外力或者是负载突然变大了,或者是其它人为施加的,导致电机扭矩不够了,位置发生了变化。

一般地说,对此报警,增大MD36030的数值所起的作用有限,还是要查具体原因。

而“25080定位监控”是指当轴从运动到停止瞬间出现的实际位置超差。

如果该轴原来一直正常(说明轴参数中公差带设置合适),而后来出现这个报警,这一般都是由于机械传动链某个部件出现问题或者由于长期磨损,导致机械惯量或者运动重复性出现变化,NCK按预想的加速度减速停止,而反馈回来的位置数值却显示轴没有停在精停公差带内,于是报警。

增大MD36000/MD36010能起到一定的作用,可以减少报警,但不是根本的解决方法,仍需要查具体原因。

“25050轮廓监控”与上述两者均不同:“轮廓监控”报警出现在启动瞬间。

当需要轴运动时,NC给定发出后如果不能在设定的监测周期内到达给定的预计位置,超出了误差带,就会出现“轮廓监控”报警。

注意:既不是静止时,也不是停止时,是给定启动瞬间!

SIEMENS Factory Automation Engineering Co., LTD

简单地说,三个报警分别描述了三个不同阶段的超差情况。

25050轮廓监控---轴启动时的位置超差;

24040静止监控---轴停顿时的位置超差;

25080定位监控---轴停止时的位置超差。

2.“轮廓监控”报警的原因

轴启动后不能如预计的那样到达预定位置,不外乎有三种可能性:机械负载偏大,加速度设置过大,伺服故障。

当机械负载过大而电机选择偏小时,电机无法很快地将负载驱动起来,于是就不会在预定时间内到达预定位置,导致报警。

或者机械负载虽然合适,但是为了追求过高的轴动态响应特性,将轴加速度MD32300设置得太大,也使得电机瞬间过载,无法将负载驱动起来,因此报警。

此时可以将加速度MD32300减小些。

上述两种因素从本质上说是差不多的。

还有一种情况就是伺服故障。

这种情况下往往由于6SN1123功率模块或者611D控制模块出现问题,导

致没有电流输出或者输出电流不足,电机无法驱动起负载,导致报警。

有时候会只有一个“25050轮廓监控”报警,但随着情况的恶化,还会出现“300501/300607”等过电流类的报警。

这种情况可以从“诊断->服务显示->驱动服务->电机给定转速/实际转速/平滑电流”项目中能看出来:启动瞬间,电机给定转速有了,但没有平滑电流输出,所以没有实际转速,因此报警,则一般都是驱动本身的问题。

现场只要仔细观察,不难发现问题所在。

3.电机-负载匹配不当也会导致“轮廓监控”

对于新的设计,如果电机---负载匹配不当也会导致“轮廓监控”报警。

特别是当负载的折算转动惯量和电机自身惯量不匹配的情况下,会频繁导致“轮廓监控”报警,即使不报警其运动也不会平滑。

对于1FT6/1FK类电机,比较合适的折算转动惯量比值是:

Motor: load = 1: 1 up to 1: 3

机械系统故障:此类故障多是因为导轨和丝杠润滑较差,或是传动系统故障,使轴在运动过程中产生较大的阻力,从而使位置控制元件所检测的实际值与给定值之间产生较大的误差而产生报警。

? 联轴器松动或皮带打滑。

? 传动系统阻力大或机械爬行。

? 负载过大,或切削力过大特别是断续切削时电机瞬时过载。

2、电气系统故障:

? 带有抱闸的的伺服电机在轴使能时抱闸没有松开。

? 用于位置实际值检测的编码器或光栅尺故障。

? 编码器或光栅尺电缆故障

? 轴驱动器故障

? 伺服电机故障。