白车身弯曲刚度分析报告

白车身结构弯曲静刚度有限元与试验分析

( 2 )

1 白车身弯 曲刚度理论模型

对 于 白车 身 , 为 了模 拟 轿 车 在行 驶 过 程 中 的

轿 车轴距 , mm;

真实加载变形状态 , 相关 的约束载荷施加在前后 悬 的安装孔 上。测试静刚度 时 , 必须保证约束装 置 的刚度不影 响白车身 自身 的刚度 ; 且 白车身受 载后 , 约束装置不能影响 白车身在空 间上 的 自由

现在 许 多现 有 的轿 车 白车身 试验 都 假定 车身

整体是一具有弯曲刚度 的简支梁 , 但是 由于在实

际受 载 中 白车 身在 空 间上 存 在 自由 的伸 缩 变形 ,

法: 1 ) 在座 椅 固定处 加 载荷 ; 2 ) 在左 右 车 门门槛 上

所 以采用图 1 所示 的约束方案 , 在梁上施加力 F 。 按照材料力学的公式计算 , 此时 白车的弯 曲 刚度用车身载荷 ( ,) 与最大弯曲挠度( ) 的比 值来求 , 即: 弯曲刚度 K b = F / t o 。 弯曲刚度计算公式如下 :

40 0 m mX 40 0 mm。

根据 空间 自由度计算 公式 进 行计算 , 可得 :

三

S = 6 n 一 ‘ ∑( i P . I ) 一 5 I + L s v

i =l

( 3 )

式 中: s为空 间机 构 的 自由度 , n为活 动构 件 的数 量, P 为分 别 对 应 各类 的运 动 副数 量 , 5 代 表 虚 约束 , S , . 代表 局部 自由度 的数 量 。 分 析 可得 : : 3 , P = 5 , P , =l 。此 外 支撑 和 支撑 绕 自己轴线 的转 动 为局 部 自由度 S , , = 2, 而

白车身模态灵敏度分析及厚度优化

零件

护板 行李箱罩支撑 后备箱门闩盖

管路_07 后顶管 后支架 后背门门闩底板 后背门门闩底板 管路_06

右A柱 左后支架 左斜底梁 左斜底梁 右A柱下护板 右端盖 左A柱下护板 左端盖

Sensitivity

0 -0.05

-0.1 -0.15

-0.2 -0.25

-0.3 -0.35

-0.4 -0.45

白车身模态灵敏度分析及厚度优化:弯曲模态灵敏度

Variable

变量

d224 d513 d449 d384 d353 d23 d138 d421 d243 d464 d440 d119 d102 d33 d527

通过对白车身535个零件模态灵敏度分析底梁对于重量、扭转模态、

弯曲刚度的灵敏度影响较大;

底板对于重量灵敏度的影响较大;

分析目标: 设计变量: 变量范围: 约束条件:

评价指标:

白车身重量最小

白车身535个零件厚度

初始厚度±20% 一阶扭转及一阶弯曲模态频率达标,弯曲和扭转 刚度大于目标值 若目标件的灵敏度在多个变量中排名前20,则 不建议改动

d369 d314 d284 d359 d483 d504 d172 d247 d472 d171 d264 d30பைடு நூலகம் d499 d184 d484

中横梁 中前底横梁 左斜底梁

后墙 左A柱螺柱管 右A柱螺柱管

A柱横梁 右斜底梁 前下方设备面板 后支架

右A柱 中横梁 右A柱下护板 左斜底梁 左A柱下护板

底部内部构件 右上端缓冲装置 左侧撞击连接护板

左变速器通道 右变速器通道 保险杆支撑 保险杆支撑

d247 d360 d239 d235 d448 d301 d246 d264 d302 d184 d284 d499 d231 d484 d299

白车身弯曲刚度分析规范(参考Word)

1、范围本标准规定了乘用车弯曲刚度分析的要求;本标准适用于本公司乘用车白车身弯曲刚度分析。

2、输入条件2.1 BIW 几何模型数据要求如下:1)模型完整,数据无明显的穿透或干涉;2)各个零件的厚度齐全;3)几何焊点数据齐全;4)各个零件的明细表完整齐全。

2.2 BIW有限元模型1)各个零件网格模型完整,数据中无穿透;2)焊点数据齐全;3)各个零件厚度数据齐全;4)各个零件材料数据齐全。

3、输出物BIW刚度分析输出物为PDF文档格式的分析报告,正对不同车型统一命名为《XX车型BIW 刚度CAE分析报告》4、分析方法4.1 分析模型分析模型包括BIW有限元模型,钣金件均采用壳单元模拟,点焊采用CWELD单元模拟,线焊和螺栓连接采用RBE2模拟,减震胶采用SOLID模拟。

4.2分析模型建立建立有限元模型,应符合以下要求:1)BIW网格质量符合求解器要求;2)BIW材料须与明细表规定的明细表相对应;3)BIW的厚度须与明细表规定的厚度相对应;4)焊点几何坐标须与3D焊点坐标一致,焊点连接的层数须明确,点焊采用CWELD模拟,线焊和螺栓采用RBE2模拟,减震胶采用SOLID模拟。

4.3刚度分析1)定义刚度分析约束条件2)定义防毒分析求解工况3)定义刚度分析载荷条件4)求解器设置4.4分析工况约束条件:在前后悬架与车身连接处,约束XYZ移动自由度;载荷条件:在前排左右座椅质心处各施加1000N的吹响李,后排座椅质心处施加2000N的垂向力。

5分析数据处理5.1在车身纵梁下部和门槛梁下部分布了一系列考核点,通过考核点的X坐标值和Z向变形量绘制弯曲刚度曲线。

5.2绘制白车身弯曲刚度变形曲线5.3刚度计算刚度计算公式k=F/δ(F为加载力,δ为位移)。

5.4刚度云图6 BIW弯曲刚度分析评价标准1)弯曲变形曲线要求计算的弯曲变形曲线应连续变化,无突变。

2)各车型弯曲刚度要求按照车型级别分类,同时参靠标杆车。

包括:A级车弯曲刚度不小于10000N/mm;B、C级车弯曲刚度不小于14000 N/mm。

SAE-C2009C168白车身静刚度分析

1郾 25m, 所以 该 车 的 最 大 扭 转 载 荷 为 M = 0郾 5 伊 1025 伊 9郾 8 伊

1郾 565N·m = 7835N·m。

摇 摇 采取逐步加载的方式进行加载, 得到相应转矩下该车的

转角和扭转刚度见表 3。

表 3摇 各载荷工况下轴间扭转角和抗扭刚度

转矩 / N·m

转角 / ( 忆)

1562

SAE鄄C2009C168

2009 中国汽车工程学会年会论文集摇

白车身静刚度分析

张雷摇 陶其铭摇 丁锡幸

安徽江淮汽车股份有限公司技术中心

摇 摇 揖 摘要铱 摇 本文采用 UG 和 ANSYS 软件建立了某国产中高级轿车白车身有限元模型, 通过对其刚度的分析和对国内外同 级别的车型进行比较来判断该轿车的刚度情况。 针对分析结果和相关车型的比较后对该车刚度情况做了一定的分析, 通过相 关实验进行验证, 为后续相关的优化和改进提供了依据。 摇 摇 揖 关键词铱 摇 轿车摇 白车身摇 ANSYS摇 刚度分析

1564

SAE鄄C2009C168

2009 中国汽车工程学会年会论文集摇

源的限制, 单元的基本大小要有一定的限度。 本文将车身结 性, 而单元的质量是模型质量的有力保证。 本文网格划分采

构单元的基本尺寸定为 25mm, 对于比较平整的部位单元尺 取手动控制的划分方法, 即控制单元长度, 进行整体划分,

图 4摇 整车焊点情况

2郾 2摇 单元的选取及单元特性

摇 摇 本文选用 ANSYS 提供的三维板单元 Shell63。 Shell63 既 具有弯曲能力又具有膜力, 可以承受平面内载荷和法向载 荷。 本单元每个节点具有 6 个自由度, 即: 沿节点坐标系 X、 Y、 Z 方向的平动和绕节点坐标系 X、 Y、 Z 轴的转动。 应力刚化和大变形能力已经考虑在其中。 在大变形分析( 有 限转动)中可以采用不变的切向刚度矩阵[3] 。 三维板壳单元 示意图如图 5 所示。

白车身弯曲刚度分析报告

编号:QQ-PD-PK-066白车身弯曲刚度分析报告项目名称:QQ458321486编制:日期:校对:日期:审核:日期:批准:日期:XX汽车有限公司2013年03月目录1分析目的 (1)2使用软件说明 (1)3有限元模型建立 (1)4白车身弯曲刚度分析边界条件 (1)5分析结果 (3)6结论 (10)1分析目的车身是轿车的关键总成,除了保证外形美观以外,汽车设计工程师们更注重车身结构的设计。

车身应有足够的刚度,刚度不足,会导致车身局部区域出现大的变形,从而影响了车的正常使用。

低的刚度必然伴随有低的固有频率,易发生结构共振和声响。

本报告以QQ白车身为分析对象,利用有限元法,对其进行了弯曲刚度分析。

2使用软件说明本次分析采用Hypermesh作前处理,Altair optistruct求解。

HyperMesh是世界领先的、功能强大的CAE应用软件包,也是一个创新、开放的企业级CAE平台,它集成了设计与分析所需的各种工具,具有无与伦比的性能以及高度的开放性、灵活性和友好的用户界面,与多种CAD和CAE软件有良好的接口并具有高效的网格划分功能;Altair Optistruct是一个综和隐式和显示求解器于一体的大规模有限元计算软件,几乎所有的线性和非线性问题都可以通过其进行求解。

Altair Optistruct最强大的功能是其友好的CAO接口,通过Altair Optistruct可以进行任何形状、尺寸、拓扑结构的优化,采用固定的内存分配技术,具有很高的计算精度和效率。

3有限元模型建立根据设计部门提供的白车身的工艺数模建立QQ的计算模型,对模型进行了有限元离散处理:白车身所有零部件都采用板壳单元进行离散,并尽量采用四边形板壳单元模拟,少量三角形单元以满足高质量网格的过渡需要;粘胶用实体单元模拟,焊点采用CWELD 和RBE2单元模拟。

其中四边形单元469700个,三角形单元15543个,三角形单元比例3.4%。

白车身扭转刚度分析方法对比-顺便谈谈蔚来ES8

白车身扭转刚度分析方法对比-顺便谈谈蔚来ES81概述在上一篇文章《白车身弯曲刚度分析方法对比》中,我们介绍了白车身弯曲刚度分析方法,在这一篇文章中我们将接着介绍扭转刚度分析方法。

因为同属车身刚度分析,所以本文重复了上一篇的少部分文字。

好在两篇文章都是本人所作,并不涉嫌抄袭。

白车身刚度是整车设计的一个重要指标,它决定了车辆在外力作用下抵抗变形的能力。

白车身刚度与整车多项性能均有关联,例如耐久性能、碰撞安全性能、操稳性能和NVH性能等。

通常我们主要关注两个车身刚度指标,即弯曲刚度和扭转刚度。

当前的主流设计趋势就是在控制成本和重量的前提下,尽量将车身弯扭刚度提升。

对于乘用车而言,白车身的扭转刚度相比弯曲刚度更值得关注。

白车身的失效形式以扭转疲劳为主,当扭转刚度不足时,车身在外力作用下将发生较大的扭转变形,反复加载后局部薄弱点就可能疲劳破坏。

如果车身扭转刚度不足,行驶时车身变形较大,可能导致整车各部件之间发生摩擦异响;尤其是背门框和侧门框会产生较大的洞口变形量,影响车辆动态密封性能。

白车身扭转刚度对整车操稳性能也有明显影响。

白车身扭转刚度还是白车身轻量化程度的重要表征。

国际上流行的一个重要的车身设计指标—轻量化系数,就是根据白车身扭转刚度、白车身质量、轴距和轮距计算得到的。

相比白车身弯曲刚度分析方法,扭转刚度分析方法还不算特别混乱,但也存在很多不一致的地方。

本文将对国内汽车业内常用的几种白车身扭转刚度分析方案作对比分析。

在本文的末尾,还将对最近热度非凡的蔚来ES8白车身扭转刚度数值进行简单的点评。

2有限元模型对比虽然名称叫白车身扭转刚度分析,但所用的白车身有限元模型并不一定是传统意义的BIW模型。

有些主机厂所分析的模型是BIW,有些则是BIW加风挡玻璃也就是所谓的BIP模型。

对于电动车而言,分析模型还可能是BIW+电池包,或者BIP玻璃+电池包。

其中BIP模型使用的最为广泛。

上面所提到的BIW,指的是焊接或者铆接车身的本体部分,不包括四门两盖、仪表板支撑横梁、翼子板等部件以及粘在车身的玻璃。

轿车白车身静刚度分析_夏国林

图5 轿车白车身扭转刚度扭转角计算值结果图

3.3 弯曲刚度计算 车身结构的弯曲刚度计算模型的边界条件处理

关键问题是边界条件的处理。本文通过在车身的前、 后悬架安装处利用MPC184单元建立塔形支撑, 约束 后塔形塔尖处的6个自由度及前塔形两塔尖中点处的 6个自由度, 在前塔形两塔尖处施加大小相等方向相 反的竖直方向的集中力, 如图3所示。白车身的扭转变 形图如图4所示。由图可以得到前部两塔尖处的变形 分别为±3.976 6 mm, 由式( 2) 可以求出车身的扭转角 度 为 0.367°, 其 中 U1 =3.976mm, U2=- 3.976 mm, B= 620×2 mm 。由式( 1) 可以求出在5 400 N·m的扭转工 况下, 该模型的扭转刚度为14 714.3 N·m/deg。

图3 扭转刚度分析模型的边界条件

( a)

( b)

图4 白车身扭转刚度变形图

最 大 扭 转 载 荷 根 据 下 式 确 定 [ 5] :

M=0.5×前 轴 最 大 负 荷 ×轮 距

本 文 所 研 究 的 样 车 前 轴 最 大 负 荷 为 1 025

kg, 轮 距 为 1.25 m, 所 以 该 车 的 最 大 扭 转 载 荷 M=

detection in assembly planning [ J] .Annals of the CIRP,

Key wor ds:directed graph; topological sort; assembly sequence

120_白车身扭转刚度分析

B1

1306.032

B2

900.872

D1

1319.127

D2

1347.472

1341.06 1304.43 1305.633 901.658 1320.17 1346.516

2.059 -2.044 -0.399 0.786 1.043 -0.956

变形率 (%)

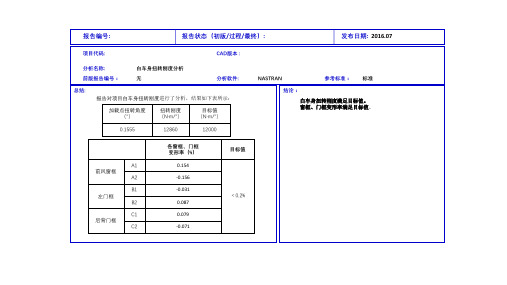

0.154 -0.156 -0.031 0.087 0.079 -0.071

单元数(个) 749149

节点数(个) 三角形比例(%)

998923

1.2

质量(kg) 407.4

白车身扭转刚度分析:边界条件

123456 后减震器与车身连接处

3

前减震器与车身连接处两点中点

Mx= 2000N·m 在前螺旋弹簧与车身连接点施加力,形成绕X轴2000N·m的扭矩

白车身扭转刚度分析:扭转变形曲线

NASTRAN

参考标准: 标准

结论:

白车身扭转刚度满足目标值。 窗框、门框变形率满足目标值。

A1 前风窗框

A2

B1 左门框

B2

C1 后背门框

C2

各窗框、门框 变形率(%)

0.154 -0.156 -0.031 0.087 0.079 -0.071

目标值 <0.2%

白车身扭转刚度分析:模型信息

模型信息

测量点扭转角(°)

扭转变形曲线

0.25

0.2

0.15

0.1

0.05

0

0

300

600

900

1200

1500

1800

2100

2400

测量点X向坐标(mm)

白车身扭转刚度分析:门窗框变形表

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

编号:QQ-PD-PK-066白车身弯曲刚度分析报告

项目名称:QQ458321486

编制:日期:

校对:日期:

审核:日期:

批准:日期:

XX汽车有限公司

2013年03月

目录

1分析目的 (1)

2使用软件说明 (1)

3有限元模型建立 (1)

4白车身弯曲刚度分析边界条件 (1)

5分析结果 (3)

6结论 (10)

1分析目的

车身是轿车的关键总成,除了保证外形美观以外,汽车设计工程师们更注重车身结构的设计。

车身应有足够的刚度,刚度不足,会导致车身局部区域出现大的变形,从而影响了车的正常使用。

低的刚度必然伴随有低的固有频率,易发生结构共振和声响。

本报告以QQ白车身为分析对象,利用有限元法,对其进行了弯曲刚度分析。

2使用软件说明

本次分析采用Hypermesh作前处理,Altair optistruct求解。

HyperMesh是世界领先的、功能强大的CAE应用软件包,也是一个创新、开放的企业级CAE平台,它集成了设计与分析所需的各种工具,具有无与伦比的性能以及高度的开放性、灵活性和友好的用户界面,与多种CAD和CAE软件有良好的接口并具有高效的网格划分功能;Altair Optistruct是一个综和隐式和显示求解器于一体的大规模有限元计算软件,几乎所有的线性和非线性问题都可以通过其进行求解。

Altair Optistruct最强大的功能是其友好的CAO接口,通过Altair Optistruct可以进行任何形状、尺寸、拓扑结构的优化,采用固定的内存分配技术,具有很高的计算精度和效率。

3有限元模型建立

根据设计部门提供的白车身的工艺数模建立QQ的计算模型,对模型进行了有限元离散处理:白车身所有零部件都采用板壳单元进行离散,并尽量采用四边形板壳单元模拟,少量三角形单元以满足高质量网格的过渡需要;粘胶用实体单元模拟,焊点采用CWELD 和RBE2单元模拟。

其中四边形单元469700个,三角形单元15543个,三角形单元比例3.4%。

QQ数模及有限元模型见下图:

图1QQ数模及有限元模型

4白车身弯曲刚度分析边界条件

对设计车QQ施加边界条件:在前悬架与车身连接处约束X、Y、Z移动自由度,三个子工况分别约束后悬架板簧前吊耳铰接处、两吊耳中间限位支架处、板簧后吊耳铰接处Y、Z移动自由度,与前悬架的约束组成整个白车身的约束;在每个子工况中,找到纵梁上位于前后约束X方向的中心位置,施加左右各4000N,共8000N的集中载荷。

白车身弯曲刚度分析各子工况边界条件的加载图2、图3、图4:

图2白车身弯曲刚度分析子工况1边界条件

图3白车身弯曲刚度分析子工况2边界条件

图4白车身弯曲刚度分析子工况3边界条件

5分析结果

考虑到本车前悬架为独立悬架,后悬架为板簧连接的非独立悬架。

通过分析得到每个弯曲子工况下白车身加载点Z方向的最大位移,来计算白车身在每个子工况下的弯曲刚度,然后求得平均弯曲刚度作为白车身的弯曲刚度。

在各弯曲工况下,设计车白车身Z向变形图如下:

图5QQ车白车身Z向变形图(子工况1)

图6QQ白车身Z向变形图(子工况2)

图7QQ白车身Z向变形图(子工况3)

根据分析得到的位移数据,可以求出各个子工况的弯曲刚度。

弯曲刚度计算公式:弯曲刚度=F/δ

白车身三个子工况下门槛处的Z向最大位移和刚度如下表:

表1加载点的Z向最大位移和刚度表

子工况1子工况2子工况3

左、右加载处的Z向最大位移(mm)-1.342-1.642-2.22 -1.33-1.581-2.135

平均位移(mm)-1.336-1.6115-2.1775

刚度(N/mm)5988.04964.33673.9计算平均刚度作为白车身的弯曲刚度:

白车身弯曲刚度=(59880+4964.3+3673.9)/3=4875.4N/mm

本次分析在车身纵梁下部和门槛下部分布了一系列考核点,通过考核点的X坐标值和该点在车身弯曲时产生的垂直变形量描绘弯曲变形曲线。

考核点如图8所示。

图8QQ车考核点位置

表2弯曲子工况1考核点垂向变形量(mm)

序号X坐标(mm)

QQ考核点Z向变形量(mm)

前纵梁(左/右)门槛(左/右)后纵梁(左/右)

1100-0.313-0.321

2400-0.651-0.673

3700-0.927-0.967

4900-1.094-1.116

51200-1.247-1.282

61500-1.311-1.345

71800-0.981-1.024-0.622-0.650

82100-0.741-0.722-0.631-0.615

92400-0.892-0.848-0.216-0.220

102600-0.948-0.9520.0100.009

112800-0.936-0.8710.2060.211

123000-0.782-0.6920.3110.317

133200-0.261-0.2860.4020.415

1435000.5250.543弯曲工况1变形图:

图9工况1整车左侧变形图

图10工况1整车右侧变形图

弯曲子工况2各个考核点计算值见下表:

表3弯曲子工况2考核点垂向变形量(mm)

序号X坐标(mm)

QQ考核点Z向变形量(mm)

前纵梁(左/右)门槛(左/右)后纵梁(左/右)

1100-0.297-0.308

2400-0.63-0.611

3700-0.929-1.003-0.628-0.665

4900-1.133-1.173-0.801-0.797

51200-1.392-1.449-1.033-1.014

61500-1.611-1.670-1.165-1.210

71800-1.502-1.573-1.245-1.213

82100-1.154-1.105-1.248-1.273 92400-0.700-0.756-0.860-0.896 102600-0.576-0.605 112800-0.286-0.306 123000-0.048-0.062 1332000.1340.131 1435000.3830.390

弯曲工况2变形图:

图11工况2整车左侧变形图

图12工况2整车右侧变形图弯曲子工况3各个考核点计算值见下表:

表4弯曲子工况3考核点垂向变形量(mm)

序号X坐标(mm)

QQ考核点Z向变形量(mm)

前纵梁(左/右)门槛(左/右)后纵梁(左/右)

1100-0.277-0.291

2400-0.619-0.659

3700-0.949-0.989-0.644-0.690

4900-1.199-1.259-0.880-0.892

51200-1.566-1.646-1.209-1.239

61500-1.929-2.014-1.447-1.533

71800-2.091-2.186-1.654-1.662

82100-1.671-1.676-2.074-2.147 92400-1.389-1.467-1.847-1.908 102600-1.585-1.634 112800-1.309-1.346 123000-0.977-1.006 133200-0.614-0.634 143500-0.035-0.039

图13工况3整车左侧变形图

图14工况3整车右侧变形图

6结论

通过上述计算结果可知:

①QQ白车身弯曲刚度为4875.4N/mm。

②通过变形云图可以看出,设计车位移等值线过渡自然,无突变,说明白车身变形状态良好,见图5~图7。

③从弯曲变形曲线看,曲线无突变,弯曲变形良好。