静态混合器计算

管式静态混合器流量怎么计算

(3).一般和平流沉淀池和斜管沉淀池合建。

3.3.2设计要求

(1).絮凝时间一般为20—30分钟,色度高或较难婿凝的原水采用上限。

(2).絮凝池一般应不少于两个或分成两格,以便清洗检修。

(3)•絮凝池的廊道流速,从起端的0.5—0.6 m/s,逐步递减到末端的0.2—0.3 m/s,据此计算廊道的端面 尺寸。一般絮凝池做成平底,因此廊道宽度从起端到末端逐渐增大,但也可以做成坡底。

各段廊道宽度(m)0.5 0.6 0.7 0.9

各段廊道流速(m/s)0.38 0.32 0.27 0.21

各段廊道数9 8 7 5

各段廊道总净宽(m)4.5 4.8 5.6 4.5

四段廊道宽度之和:

取隔板宽度5=0.1m,共28块隔板,则絮凝池总长度L为:

各段水头损失计算

反应池采用钢筋混凝土及砖组合结构,外用水泥砂浆磨面,粗糙系数n=0.014

池进水管道中即可,混合组件可以用钢板剪切成椭圆形,在轴线处上下弯折成26.5度的夹角,各个组件相互垂

直交叉,在端点处焊接既为一节组件。

设计使用要求如下:

混合组件数目为1-4节,流速小时采用上限

水头损失等于

Q-流量

d-进水管管径m

n-混合单元数

一般静态管式混合器的水头损失为0.5米

混凝剂采用聚合硫酸铁(PFS),混凝工艺采用管式混合器,采用2节混合单元,流速为 (在之间取 值),进水管两根,投药设备 混凝剂为PAC,混凝工艺采用管式静态混合器,混合元件数可为1-4节,取

管式静态混合器流量怎么计算

根据静态混合器连续操作的特点,定义描述其混合效果的混合度表达式,并利用不相溶的两相流体混合后的

《静态混合器的设置》(SLDI 233A30-99)

(2.3-4)

ReD = Dρcu / µ

(2.3-5)

摩擦系数(f)与雷诺数(ReD)的关系式见表 2.3-2 和图 2.3 所示。关系式的压力降计算值允许偏差±30

%,适用于液—液、液—气、液—固混合。

表 2.3-1 SV 型、SX 型、SL 型静态混合器 f 与 Reε关系式

混合器类型

SV-2.3/D

中国石化集团兰州设计院标准

SLDI 233A30-98

静态混合器的设置

0

新编制

修改 标记

简要说明

全部

修改 页码

编制

校核

审核

审定

日期

1999 - 05 - 21 发布

1999 - 06 - 01 实施

中国石化集团兰州设计院

目次

1 应用范围和类

(1)

型………………………………………………………………………………

10<Reε≤100

流区 关系式 f=23.1Reε-0.428

f=43.7Reε-0.631

—

f=74.7Reε-0.476

f=57.7Reε-0.568

湍流 范 围 150<Reε≤2400 区 关系式 f=14.1Reε-0.329

150<Reε≤2400 Reε>150

f=10.3Reε-0.351

适用于化工、石油、油脂等行业,粘度≤106mPa·s 或伴有高聚物流体的混合,同时进行传热、 SL 混合和传热反应的热交换器,加热或冷却粘性产品等单元操作

适用于精细化工、塑料、合成纤维、矿冶等部门的混合、乳化、配色、注塑纺丝、传热等过

SH 程。对流量小、混合要求高的中、高粘度(≤104mPa·s)的清洁介质尤为适合

管道混合器的计算和选型

SX ReD ≤13 13~70 70~2000 ≥2000 摩擦系数f 0.879538022 5.225856713 7.542287686 5.11

SV-2.3 Re ≤23 23~150 150~2400 ≥2400 摩擦系数f 0.520237383 2.113177177 2.242836191 1.09

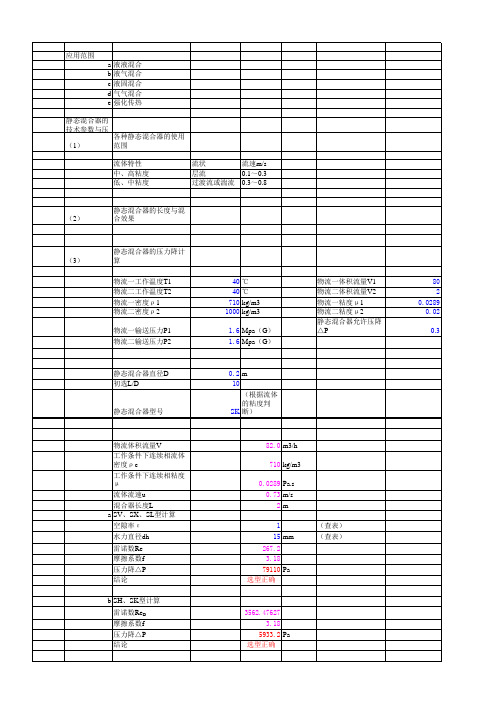

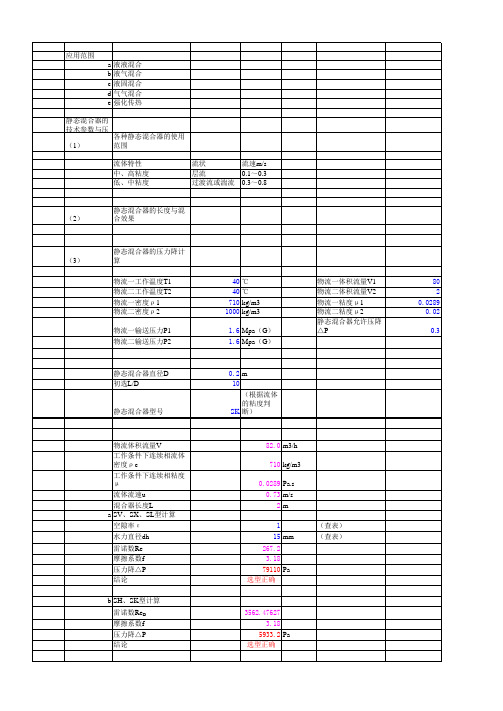

应用范围 a b c d e 液液混合 液气混合 液固混合 气气混合 强化传热

静态混合器的技术参数与压力降计算 (1) 各种静态混合器的使用范围 流体特性 中、高粘度 低、中粘度 流状 层流 过渡流或湍流 流速m/s 0.1~0.3 0.3~0.8

(2)

静态混合器的长度与混合效果

(3)

静态混合器的压力降计算 物流一工作温度T1 物流二工作温度T2 物流一密度ρ 1 物流二密度ρ 2 物流一输送压力P1 物流二输送压力P2 40 40 710 1000 1.6 ℃ ℃ kg/m3 kg/m3 Mpa(G) 物流一体积流量V1 物流二体积流量V2 物流一粘度μ 1 物流二粘度μ 2 静态混合器允许压降△P 80 2 0.0289 0.02 0.3

1.6 Mpa(G)

静态混合器直径D 初选L/D 静态混合器型号

0.2 m 10 SK (根据流体的粘度判断)

物流体积流量V 工作条件下连续相流体密度ρ c 工作条件下连续相粘度μ 流体流速u 混合器长度L a SV、SX、SL型计算 空隙率ε 水力直径dh 雷诺数Re 摩擦系数f 压力降△P 结论 b SH、SK型计算 雷诺数ReD 摩擦系数f 压力降△P 结论 c 气-气混合压力降计算公式 气-气混合一般均采用SV型静态混合器 水力直径dh 压力降△P 结论 注: 1.蓝色为需要输入的数据

sk型静态混合器

SX

液-液相:水平或垂直(自上而下)安装

SL

液-液相:水平或垂直(自上而下)安装

液-固相:水平或垂直(自上而下)安装

SH

气-液相:两端法兰尺寸按产品公称直径放大一级来定,采用SL型安装形式

SK

气-液相:以可拆内件不固定的一端为进口

注:气-液相指气相物流是工作物流,而液相物流是被动物流。

μ--操作工况条件下的液体动力粘度,mPa·s;

g--重力加速度,9.81m/s2;

(2)静态混合器的长度与混合效果的关系

静态混合器的混合效果与它的长度有一定关系,混合流体的流型不同,长度对混合效果的影响也不同。对气-气混合过程,其混合比较容易,在完全湍流的情况下静态混合器的长度与管径的比L/D=2-5就行。

对于需要在混合器外壳设置换热夹套管时,要在订货时说明。

对于SH系列产品,由于其加工精度高,维修困难,要求使用的介质清洁或能用溶剂倒置清洗,要不就是介质在高温下能熔化才行。

对于SV系列产品,若因流体不清洁而堵塞,可拆卸设备、用水(蒸汽)或溶剂倒置清洗,也可拆掉单元,取出堵物。

对于SK系列的活络单元产品,可将整个单元抽出清洗,但拉出时切忌敲击,以免单元变形。

f=43.7ReD-0.631

--

--

13<ReD≤70

f=74.7ReD-0.476

10<ReD≤100

f=57.7ReD-0.568

湍流区

范围

关系式

150<ReD≤2400

f=14.1ReD-0.329

150<ReD≤2400

f=10.3ReD-0.351

ReD>150

f≈1.0

70<ReD≤2000

(完整版)管道混合器的计算和选型

3.1794 3.17936 3.17936043

2.53

0

SL ReD ≤10 10~100 100~3000 ≥3000

SX SH SK SL SV-2.3 SV-3.5

摩擦系数f 0.583863538 2.414047941 3.435002366 2.1

7.542287686 25.28340066 3.179360435 3.435002366

应用范围

a 液液混合 b 液气混合 c 液固混合 d 气气混合 e 强化传热

静态混合器的

技术参数与压 各种静态混合器的使用

(1)

范围

流体特性 中、高粘度 低、中粘度

流状

流速m/s

层流

0.1~0.3

过渡流或湍流 0.3~0.8

(2)

静态混合器的长度与混 合效果

(3)

静态混合器的压力降计 算

物流一工作温度T1 物流二工作温度T2 物流一密度ρ1 物流二密度ρ2 物流一输送压力P1 物流二输送压力P2

3.18 5933.2 Pa 选型正确

80 2 0.0289 0.02

0.3

注:

气-气混合压力降计算 c 公式

气-气混合一般均采用 SV型静态混合器 水力直径dh 压力降△P 结论

1.蓝色为需要 输入的数据 2.红色为得到 的结果

15 mm 0.62838168 Pa 选型正确

(查表)

m3/h m3/h Pa.s Pa.s

水力直径dh 雷诺数Re 摩擦系数f 压力降△P 结论

b SH、SK型计算 雷诺数ReD 摩擦系数f 压力降△P 结论

82.0 m3/h

710 kg/m3

0.0289 Pa.s 0.73 m/s 2m

静态混合器计算

静态混合器计算1.1 选类型选型依据:HG/T 20570.20-95 静态混合器设计已知:在工作温度为35℃,系统压力为1.8MPa 下,静态混合器各股物流的物料 质量流率 kg/h 密度 kg/m³ 体积流率 m³/h 粘度 mPa·s 直馏柴油 27777.8 810.4 34.28 2.03 液氨 116.0 587.4 0.20 10.5 乙二醇 3472.2 1102.0 3.15 0.0136 Σ31366.037.63根据表1.1,三股物料粘度均小于100mP·s ,选择SV 型静态混合器较合适。

1.2 流速总体积流量:h /m 63.374.5870.116110210472.34.8101078.27333321=+⨯+⨯=++=V V V V 根据表1.2,选择静态混合器管径为:mm 150=D流体流速:m/s 589.0360015.04468.373600422=⨯⨯=⨯=ππD V u对于低、中粘度流体的混合、萃取、中和、传热、中速反应,适宜于过渡流或湍流条件下工作,流体流速控制在m/s 8.0~3.0,m/s 589.0=u 符合情况。

1.3 具体型号选长径比为10=D L ,则 mm 150015010=⨯=L ,且设计压力为P=2.0MPa ,查表1.2,水力直径h d 取6mm ,所以该静态混合器型号规格为:SV-6/150-4.0-1500。

1.4 反应时间[]⎰-=Af X 0A AA0)(X R dX c t由于环烷酸与液氨的反应为1.5级反应,所以:()5.1Af 5.1A01X kc r -= []()⎰⎰-=-=Af Af05.1Af 5.1A0AA00A A A01)(X X X kc dX c X R dX c t 积分得:()5.0A05.0 Af 5.011kc X t ⋅--=-式中:k —为反应速率常数,-0.5-11.5kmol s m 89.49⋅⋅=k ;Af X —环烷酸转化率,由设计要求可得%3.99Af =X ; A0c —环烷酸浓度。

HGT2057020-95静态混合器的设置.

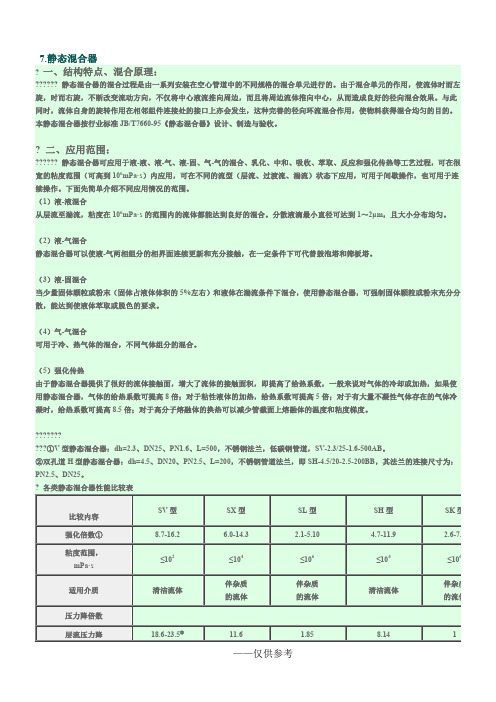

静态混合器的设置HG/T 20570.20—951 应用范围和类型1.0.1应用范围静态混合器应用于液-液、液-气、液-固、气-气的混合、乳化、中和、吸收、萃取反应和强化传热等工艺过程,可以在很宽的流体粘度范围(约106mPa·s)以内,在不同的流型(层流、过渡流、湍流、完全湍流)状态下应用,既可间歇操作,也可连续操作,且容易直接放大。

以下分类简述。

1.0.1.1 液-液混合:从层流至湍流或粘度比大到1:106mPa·s的流体都能达到良好混合,分散液滴最小直径可达到1~2μm,且大小分布均匀。

1.0.1.2 液-气混合:液-气两相组份可以造成相界面的连续更新和充分接触,从而可以代替鼓泡塔或部分筛板塔。

1.0.1.3 液-固混合:少量固体颗粒或粉未(固体占液体体积的5%左右)与液体在湍流条件下,强制固体颗粒或粉未充分分散,达到液体的萃取或脱色作用。

1.0.1.4 气-气混合:冷、热气体掺混,不同组份气体的混合。

1.0.1.5 强化传热:静态混合器的给热系数与空管相比,对于给热系数很小的热气体冷却或冷气体加热,气体的给热系数提高8倍;对于粘性流体加热提高5倍;对于大量不凝性气体存在下的冷凝提高到8.5倍;对于高分子熔融体可以减少管截面上熔融体的温度和粘度梯度。

1.0.2静态混合器类型和结构1.0.2.1 本规定以SV型、SX型、SL型、SH型和SK型(注①)五种类型的静态混合器系列产品为例编制。

1.0.2.2 由于混合单元内件结构各有不同,应用场合和效果亦各有差异,选用时应根据不同应用场合和技术要求进行选择。

1.0.2.3 五种类型静态混合器产品用途和性能比较见表1.0.2-1和表1.0.2-2,结构示意图见图1.0.2。

静态混合器由外壳、混合单元内件和连接法兰三部分组成。

五类静态混合器产品用途表表1.0.2-1五类静态混合器产品性能比较表表1.0.2-2注:①五种类型的静态混合器是按行业标准《静态混合器》(JB/T7660一95)的规定来分类和选型。

静态混合器 (NXPowerLite)

1、概念静态混合器是一种新型先进的化工单元设备,自70年代开始应用后,迅速在国内外各个领域得到推广应用。

众所周知,对于二股流体的混合,一般用搅拌的方法。

这是一种动态的混合设备,设备中有运动部件。

而静态混合器内主要构件静态混合单元在混合过程中自身并不运动,而是凭借流体本身的能量并借助静态混合单元的作用使流体得到分散混合,设备内无一运动部件。

2、流体的混合机理对于层流和湍流等不同的场合,静态混合器内流体混合的机理差别很大。

层流时是“分割---位置移动---重新汇合”的三要素对流体进行有规则的反复作用,从而达到混合;湍流时,除以上三要素外,由于流体在流动的断面方向产生剧烈的涡流,有很强的剪切力作用于流体,使流体的细微部分进一步被分割而混合。

3、静态混合器的混合形态静态混合器在基本工艺流程中的组合方法见下图所示的两种类型。

在实际应用中往往将多种基本流程组合在一起使用。

两种液体汇合部位的结构,应根据液体的粘度、密度、混合比、互溶性等来确定。

尤其当两种液体一接触就反应或凝胶而相变时,更要注意汇合部位的结构、流速以及混合器的选择。

3.1层流的混合经静态混合器混合后的流体的混合形态,与经具有传动部件的混合机或搅拌机混合的混合形态有明显的差别。

图二表示采用静态混合器混合两种流体是产生的典型层流混合状态。

混合状态由条带状变为连续的或不连续的线状及粒子状,而状态的变化取决于流体混合时的雷诺数和韦伯数。

例如:当流速、粘度、混合器直径一定时,如果流体间表面张力大,流体的混合形态则从条带状转向线状,进而变化到粒子状。

混合器单元数、管径和流速的选定混合器的单元数和直径随流体的性质(粘度、互溶性、密度)、混合比、希望达到的混合状态、接触面上液体的结构变化等而不同,可通过试验和经验来确定。

通常基于雷诺数并经试验确定混合器的放大倍数。

但当雷诺数R e<100(严格地说在1以下)时,混合程度、混合状态与雷诺数无关,只取决于混合器的单元数。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

静态混合器计算

1.1 选类型

选型依据:HG/T 20570.20-95 静态混合器设计

已知:在工作温度为35℃,系统压力为1.8MPa 下,静态混合器各股物流的物料 质量流率 kg/h 密度 kg/m³ 体积流率 m³/h 粘度 mPa·s 直馏柴油 27777.8 810.4 34.28 2.03 液氨 116.0 587.4 0.20 10.5 乙二醇 3472.2 1102.0 3.15 0.0136 Σ

31366.0

37.63

根据表1.1,三股物料粘度均小于100mP·s ,选择SV 型静态混合器较合适。

1.2 流速

总体积流量:

h /m 63.374

.5870.116110210472.34.8101078.27333321=+⨯+⨯=

++=V V V V 根据表1.2,选择静态混合器管径为:mm 150=D

流体流速:

m/s 589.0360015.04

468

.373600422=⨯⨯=⨯=ππD V u

对于低、中粘度流体的混合、萃取、中和、传热、中速反应,适宜于过渡流或湍流条件下工作,流体流速控制在m/s 8.0~3.0,m/s 589.0=u 符合情况。

1.3 具体型号

选长径比为10=D L ,则 mm 150015010=⨯=L ,且设计压力为P=2.0MPa ,查表1.2,水力直径h d 取6mm ,所以该静态混合器型号规格为:

SV-6/150-4.0-1500。

1.4 反应时间

[]

⎰

-=Af X 0

A A

A0)(X R dX c t

由于环烷酸与液氨的反应为1.5级反应,所以:

(

)5

.1Af 5

.1A01X kc r -= []()

⎰⎰

-=-=Af Af

05.1Af 5.1A0A

A00

A A A01)(X X X kc dX c X R dX c t 积分得:

()5

.0A0

5.0 Af 5.011kc X t ⋅--=

-

式中:k —为反应速率常数,-0.5-11.5kmol s m 89.49⋅⋅=k ;

Af X —环烷酸转化率,由设计要求可得%3.99Af =X ; A0c —环烷酸浓度。

30A0m /kmol 012.063

.37260

/06.118/====

V M m V n c A 所以:

()s 4012

.089.495.01

993.015.0=⨯⨯--=

-t

单个静态混合器的反应体积:

3

22m 0265.05.115.04

4

=⨯⨯=

⋅=

π

π

L D V r

则空时:

s 53.23600

63.370265

.0=÷==

Q V r τ 选用两个静态混合器串联,则空时:τ=2×2.53=5.06s

由于是该反应是在液相中进行,可视为等容均相反应过程,故反应物料在静态混合器中的平均停留时间T=5.06s

由此可见,选择两个SV-6/150-4.0-1500静态混合器串联即可满足工艺要求。

1.5 压力降计算

查表1.2,空隙率0.1=ε,则:

8.14100

.11003.2589

.04.810006.03c h =⨯⨯⨯⨯=

=

-με

ρεu

d R e

查表1.3,当150≥εe R 时,摩擦系数:0.1≈f 静态混合器压力降:

MPa 070286.0Pa 70286006.00.3589.00

.124.8100.122

2

h 22c ==⨯⨯⨯⨯==∆d L u f

P ερ。

表 1.2

表 1.1

表 1.3。