汽车电子机械盘式制动系统执行机构设计

汽车电子专业毕业论文题目精选

汽车电子专业毕业论文题目精选电子技术在汽车上广泛应用,尤其是微型计算机在汽车上的应用,汽车新产品走在了机电一体化的前列。

用于减少燃油消耗和有害排放,用于改善行驶性能,用于提高安全性和舒适性。

因些汽车电器和电子技术的快速发展,汽车电器设备的日益复杂化,对汽车电工维修技术水平的要求将越来越高。

以下是我们整理的汽车电子专业毕业论文题目,希望能帮助到你论文的选题。

汽车电子专业毕业论文题目一:1、汽车电子稳定性系统质心侧偏角估计与控制策略研究2、轻型汽车电子机械制动及稳定性控制系统研究3、中国汽车电子产业创新体系构建研究4、我国汽车电子产业分析与投资价值研究5、基于模型驱动的汽车电子软件开发方法研究6、基于模型的汽车电子软件综合方法研究7、我国汽车电子产业投资价值研究8、双轴汽车电子稳定性协调控制系统研究9、电动汽车电子差速控制系统研究10、轮毂电机电动汽车电子差速控制研究11、汽车电子节气门滑模控制及实验平台的研究12、汽车电子驻车制动系统通信策略研究13、基于单片机STM32的汽车电子防盗报警系统设计14、基于CDIO的T大学汽车电子卓越工程师人才培养模式的项目研究15、GL集团汽车电子零部件产品发展战略研究16、基于汽车电子标识的物流信息平台构建研究17、融合辅助转向功能的电动轮汽车电子差速控制研究18、汽车电子机械制动系统执行机构的设计研究19、汽车电子稳定性程序(ESP)控制方法及联合仿真研究20、汽车电子转向系统转向执行电机的控制研究21、基于FPGA/SOPC技术的汽车电子机械制动控制系统研究22、基于CAN总线的汽车电子集中驱动单元设计23、基于CAN/LIN总线的汽车电子网络化研究和应用24、参照AUTOSAR标准的汽车电子通信与应用25、面向汽车电子嵌入式领域的运行时环境中间件-SmartRTE26、汽车电子稳定性控制系统的研究27、轮毂式电动汽车电子差速系统的研究28、轻型汽车电子机械制动系统的控制策略与算法研究29、轻型汽车电子机械制动执行器及硬件在环试验台研究30、汽车电子仪表系统研究与开发31、汽车电子仪表虚拟测试系统的研发32、轻型汽车电子稳定性程序和半主动悬架综合控制研究33、汽车电子零部件组装过程人因质量事故中的行为形成因子的研究34、CAN总线在汽车电子系统中的应用35、基于汽车电子稳定控制系统整车参数匹配汽车电子专业毕业论文题目二:36、基于无位置传感器BLDCM的汽车电子燃油泵驱动控制及油泵性能在线检测系统研究37、汽车电子的电磁兼容性研究38、汽车电子中的LED驱动电路的研究设计39、汽车电子稳定系统(ESP)控制策略的研究123下一页。

汽车电子机械制动执行器的研制及压力估算研究

主题 词 : 车 电子机 械制 动 执行器 轿

压 力估算

中图分类 号 : 4 35 文献标 识 码 : 文 章编 号 :0 0 3 0 (0 8 1 — 0 4 0 U 6. A 10 — 7 3 2 0 )0 0 2 — 3

De eo m e fElc r m e ha ia a t t r v lp nto e t o c n c lBr keAc ua o a d s a c o e s e Esi a i n n Re e r h fPr sur tm to

本, 因此在 不增 加成本 的前提 下来 提高 E MB执 行器

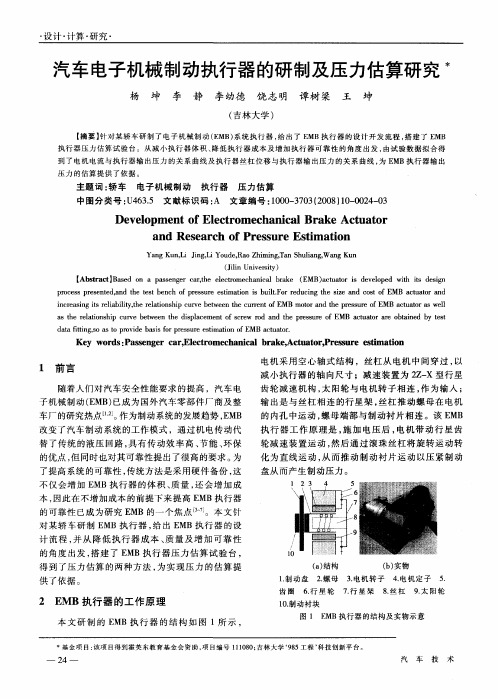

改变 了汽 车制动 系统 的工作模 端部 与制 动衬 片相 连 。该 E MB 执行器工作原理是 , 加电压后 , 施 电机 带 动行 星齿 轮减 速装 置运 动 , 后通 过滚 珠 丝 杠将 旋转 运 动转 然

化为 直线 运 动 , 而 推动 制 动衬 片 运动 以压 紧制动 从

电机 采用 空心 轴式 结 构 ,丝杠 从 电机 中间 穿过 , 以

减 小执 行 器 的轴 向尺寸 ;减速 装置 为 2 — Z X型 行星

齿 轮 减速 机构 , 阳轮与 电机 转 子相 连 , 为输 入 ; 太 作 输 出是与 丝杠 相 连 的行 星架 , 杠推 动 螺母 在 电机 丝

车厂 的研 究热点 _ ]作 为制动 系统的发展趋 势 , MB 1。 l 2 E

盘从 而产生 制动压 力 。

替 了传 统 的液 压 回路 , 有 传 动效 率 高 、 具 节能 、 环保 的优 点 , 同时也对 其可靠性 提 出了很高 的要 求 。 但 为 了提高 系统的可靠 性 , 传统方 法是 采用 硬件备 份 , 这

不 仅会 增 加 E MB执 行器 的体积 、 质量 , 还会 增 加成

汽车盘式制动系统轻量化设计

汽车盘式制动系统轻量化设计发布时间:2021-12-22T05:37:37.844Z 来源:《中国科技人才》2021年第26期作者:马凤科[导读] 时代的逐渐进步,人们向往更好的生活,在挑选汽车上非常看重汽车的性能指标。

河北恒昇机械科技有限公司河北邯郸 056800摘要:时代的逐渐进步,人们向往更好的生活,在挑选汽车上非常看重汽车的性能指标。

为此,新能源汽车成为当今发展的热门,尤其纯电动汽车的发展非常迅速,例如国内电动汽车中蔚来汽车、小鹏汽车、比亚迪新能源汽车等等,在外观这一方面,给人们一个不一样的体验,技术方面,也越来越成熟、越来越人性化。

关键词:汽车;盘式制动;设计1 制动器类型选择与参数设计1.1 制动器类型选择本次主要目的是设计一个满足某纯电动汽车所需要求的制动器。

下面是某纯电动汽车的一些参数数据。

在选择制动器的时候,需要根据某纯电动汽车的实际情况,所选的制动器需要在满足能及时、高效、且准确的传递制动力的同时,还要尽量减小其体积以及质量。

对比鼓式的制动器结构来制动的性能和散热的效果都没那么如意,而这一款新能源的纯电动汽车为一款新型的SUV,倘若使用鼓式制动器,那么效果并不理想。

这样这一款新能源电动汽车采用的制动系统便为盘式制动系统。

所以这一款新能源的纯电动汽车前面的车轮一般采用的是通风盘式的制动器结构,而车辆后面的车轮多采用的是盘式的制动器结构,以及采用电动助力制动的形式,需要使用到液压系统等,所以制动系统的体积较大。

在把多个不同的制动器进行比较以后,比较中意的制动器类型是电子机械式的制动器结构,而这个制动器的执行结构是钳盘式的制动器结构,相比较这款新能源的纯电动汽车原配制动器来说,便可以大大节省汽车制动系统所占的车辆布置空间了,对于新能源的电动汽车的底盘结构布置来说是有利的。

不过需要注意以下几个比较重要的问题:结构和尺寸问题,需要注意制动器的结构大小是否合理,因为最终制动器需要安装在轮毂中,所以需要考虑制动器的整体尺寸。

汽车电子机械制动系统的设计研究

汽车电子机械制动系统的设计研究摘要:汽车电子机械制动系统作为现代汽车技术领域的重要创新之一,本文深入研究了其设计与研究。

首先,文章介绍了电子机械制动系统的概念和演进历程,强调了其在汽车安全性和性能方面的重要性。

然后,文章分析了系统的关键组成部分,包括制动控制单元、传感器、执行器以及电子液压制动系统等。

接着,文章详细探讨了电子机械制动系统的工作原理,包括制动力分配与平衡、防抱死制动系统、牵引力控制系统和车辆稳定性控制系统。

最后,文章强调了该系统的性能与优势,包括提高制动效率、增强车辆稳定性、降低维护成本和改善驾驶体验等。

总之,电子机械制动系统的设计研究将为汽车工业带来更安全、高效和舒适的驾驶体验,为未来的汽车技术发展提供了坚实的基础。

关键词:汽车;电子机械;制动系统;设计研究引言汽车电子机械制动系统代表了现代汽车工程领域的一项关键技术,它的研究和设计对于提升汽车的性能、安全性和驾驶体验具有至关重要的意义。

随着交通密度的增加和道路条件的多样化,制动系统的性能和智能化程度变得愈发重要。

本文旨在深入研究汽车电子机械制动系统,探讨其核心组成、工作原理、性能和优势。

首先,我们将介绍该系统的基本概念和演进历程,强调其在提高驾驶安全性和制动效率方面的创新性。

接下来,我们将详细探讨电子机械制动系统的各个组成部分,包括控制单元、传感器、液压系统等,以及其工作原理和关键功能。

最后,我们将重点讨论该系统的性能优势,包括提高制动效率、增强车辆稳定性、降低维护成本和改善驾驶体验等方面。

通过深入研究和设计,我们可以更好地理解和应用这一关键技术,为汽车工业的未来发展贡献力量。

一、汽车电子机械制动系统的概述(一)制动系统的重要性与演进汽车制动系统一直是车辆安全性的核心组成部分。

其主要任务是将车辆准确、迅速地停止或减速,确保驾驶员和乘客的生命安全。

随着汽车技术的不断发展,制动系统也经历了演进。

从最初的机械制动到液压制动,再到如今的电子机械制动系统,技术不断升级以适应更高的安全要求和驾驶体验。

电子机械制动系统执行机构的分析与设计

』N。AUA师NRYTN科 a 。 9AFN 术 S 院OEOY 。 LJ 苏 C 范ETFC L( ? R GTH U S 报自 O学 S E VI (然 N 江 技 R学 学 HG E

J . V4. uN 02 n0 1o .0 .8 12

电子机械制 动系统执 行机构 的分析 与设 计

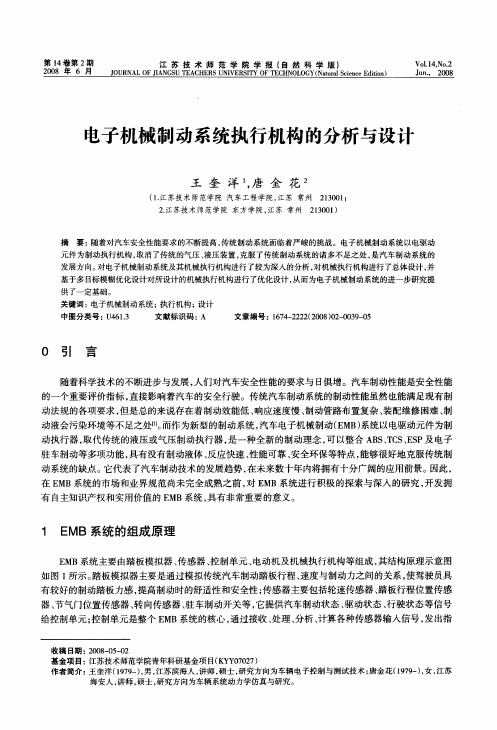

内; 需要将电动机转动动作转换为平动动作, 驱动制动器的活塞动作 , 实现车轮制动与放松。 因此 , 机械执

行 机构 的基本组 成应包 括减 速增扭 机构 、 运动转 换机构 两个 部分 , 示 意图如 图 2 示 。 其 所

: 动 机

车 轮 制 动器 :

图 2 执行机构基本组成

供 了一定基础 。 关键词 :电子机械制动系统 ; 执行机构 ; 设计 中图分类号 :U 6 . 4 13 文献标识码 : A 文章编号 :17 — 2 22 0 )2 0 3 — 5 64 2 2 (0 8 0 — 0 9 0

O 引 言

随着科学技术 的不断进步与发展 , 人们对汽车安全性能的要求与 E俱增 。汽车制动性能是安全性能 l 的一个重要评价指标 , 直接影响着汽车的安全行驶 。传统汽车制动系统 的制动性能虽然也能满足现有制 动法规 的各项要求 , 但是总的来说存在着制动效能低 、 响应速度慢 、 制动管路布置复杂、 装配维修困难 、 制 动液会污染环境等不足之处[ 而作为新型的制动系统 , 】 1 。 汽车电子机械制动( M ) E B 系统以电驱动元件为制 动执行器 , 取代传统的液压或气压制动执行器 , 是一种全新 的制动理念 , 以整合 A S T SE P及电子 可 B 、C 、S

王 奎 洋 唐 金 花 ,

(. 1江苏技术师范学院 汽车工程学院 , 江苏 常州 2 3 0 ; 10 1

汽车线控技术系列13----电控机械制动系统的结构

3-2电控机械制动系统的结构

3-2电控机械制动系统的结构

中央ห้องสมุดไป่ตู้子控制单元

中央电子控制单元的作用为:接收制动踏板发出的信号,控制制动器制 动;接收驻车制动信号,控制驻车制动;接收车轮传感器信号,识别车轮 是否抱死、打滑等;控制车轮制动力,实现制动防抱死和驱动防滑等。 ECU可采用飞思卡尔( Freescale)公司的S12x系列芯片等作为主控芯片。 图3-7为电控机械制动系统ECU接口电路制动踏板信号由制动踏板力和 角位移传感器产生,车辆运行状态采用纵向和侧向加速度传感器及横 摆角速度传感器测量,各车轮的目标制动力经CAN网络传输给各轮 emb控制器。

3-2电控机械制动系统的结构

电子踏板模块 电控机械制动系统取消了传统液压制动系统中机械式传力机构和真空助力器,取而代 之的是踏板模拟器,有效地提高了制动响应速度。它将作用在踏板上的力和速度转化 为电信号,输送到中央ECU。踏板模拟器的输入输出特性曲线应很好地符合驾驶员的驾 驶习惯,并根据人体工程学设计,以提高舒适性和安全性。

3-2电控机械制动系统的结构

电控机械制动系统的结构 按各模块的功能不同分类,汽车电控机械制动系统主要由车轮制动模块、中央电子 控制单元(ECU)和电子踏板模块等组成,其控制框图如图所示。

3-2电控机械制动系统的结构

车轮制动模块

车轮制动模块由电机、机械传动机构等组成。对电机的要求较高,如放置在狭小 的空间中,重量轻,能够提供足够且连续的制动力矩,可以在堵转状态下工作。 目前,多用无刷直流电机,是由电机本体、位置检测器、逆变器和控制器组成的 自同步电机系统或自控式变频同步电机。无刷直流电机逆变器主要开关一般采用 IGBT或功率MOSFET等全控型器件。控制器对转子位置检测器输出的信号、PWM 调制信号、正反转和停车信号进行逻辑综合,为驱动电路提供各个开关的斩波信 号和选通信号,实现电机的正反转、转速控制、转矩控制、停车控制和短路故障 保护功能下图Continental Teves公司第三代电控机械式盘式制动器,采用了电机内 置模块化结构。分为电机驱动部分、行星齿轮减速部分、螺旋传动部分,其中螺 旋传动部分把旋转运动变成丝杠的直线运动。

汽车电子机械制动(EMB)控制系统关键技术研究

3 汽车电子机械制动的控制系统

汽车电子机械制动控制系统的架构通常 为在汽车电子机械制动控制系统中加入相应 的控制算法,在控制系统中将汽车行驶速度 的输出量经过反馈控制与输入量进行叠加, 再通过控制数字算法进行控制,得到汽车行 驶的合理速度,进而启动汽车电子机械制动 相应的调节机构,使汽车的行驶速度达到规 定的要求。汽车电子机械制动的控制系统中 采用的控制方式大致有开环控制系统和闭环 控制系统等两种控制方式,这两种不同的控 制方式具有不同的控制算法,在对汽车的行

26 AUTO TIME

Copyright©博看网 . All Rights Reserved.

FRONTIER DISCUSSION | 前沿探讨

时代汽车

装置主机的一侧设有左固定板,装置主机与 左固定板紧密焊接,装置主机的一侧设有右 固定板,装置主机与右固定壳紧密焊接,装 置主机的一侧设有电控部件,电控部件与装 置主机电性连接,装置主机的底部设有转子, 转子与装置主机信号连接,装置主机的内部 设有电机,电机贯穿设置于装置主机中,电 机的一侧设有蜗轮,蜗轮嵌入设置在电机中, 蜗轮的一侧设有螺母和主丝杠,主丝杠与蜗 轮通过螺母固定连接,主丝杠的一侧设有非 自锁螺栓,非自锁螺栓贯穿设置在主丝杠中, 主丝杠的一侧设有平键,平键贯穿设置于主 丝杠中,平键的一侧设有副丝杠,平键与副 丝杠紧密焊接,电机的一侧设有制动杆,制 动杆贯穿设置于电机中,制动杆的一侧设有 碟刹固定器,碟刹固定器与制动杆紧密焊接, 制动杆的一侧设有旋转五角螺母,旋转五角 螺母贯穿设置于制动杆中,制动杆的一侧设 有活塞,活塞与制动杆紧密连接。油刹管的 一侧设有油管连接头,油管连接头嵌入设置 在油刹管中。副丝杠的一侧设有驱动机构, 驱动机构与副丝杠紧密焊接。散热器保护壳 的顶端设有散热孔,散热孔贯穿设置在散热 器保护壳中,装置主机的一侧设有五角螺母, 五角螺母嵌入设置在装置主机中,碟刹固定 器的底端设有摩擦片,摩擦片与制动杆通过 碟刹固定器连接。

车辆电子驻车制动(EPB)控制系统的硬件设计研究的开题报告

车辆电子驻车制动(EPB)控制系统的硬件设计研究的开题报告一、选题背景及意义随着汽车技术的不断发展,电子驻车制动系统(Electronic Parking Brake,EPB)逐渐替代了传统的机械驻车制动系统。

EPB具有快速响应、制动力精确控制、实现了自动化等优点,而且能够减少车辆制动时的踏板操作,提高驾驶的舒适性和安全性。

因此,EPB已成为现代化、高端化汽车中非常重要的一个组成部分。

本文拟从硬件设计角度,研究EPB电控制动系统,探究其中的硬件设计原理,结合传感器、执行机构及MCU等设备构成的体系结构进行分析和探讨,旨在深入了解EPB电控制动系统的工作原理和实现方法,同时为该领域的开发和应用提供参考和借鉴。

二、研究内容和思路1. 电子驻车制动系统的基本原理和工作方式讲述EPB的基本概念、原理和工作方式,包括EPB的实现功能、硬件组成、通讯及控制策略,同时对传感器和控制芯片的选型、驱动和接口进行详细讲解。

2. 硬件环境的搭建在介绍EPB的硬件系统接口设计、通信协议设计等基础上,建立一套模拟EPB的硬件环境,包括传感器、执行机构、MCU等设备硬件,为后续的算法调试、控制策略优化等提供技术保障。

3. 电路和PCB设计根据前期建立的硬件环境,基于单片机/MCU平台,设计、开发和实现完整的EPB电控制动系统电路和PCB板。

在电路设计方面,考虑信号采集、信号处理、控制和驱动等问题,同时结合现有的设计规范和标准制定设计方案。

在PCB布线设计方面,需要考虑电路总体结构,尽量实现布线短、布线清晰、降低噪声等设计原则。

4. 系统测试与验证最后,根据前期的硬件设计,测试电控制动系统是否工作正常,并进行调整和细节优化。

同时使用实地测试数据,进行侧向加速测试、制动测试、甩尾测试等测试方案,验证EPB的制动性能和安全性。

最后,总结本文的研究成果和结论。

三、预期研究结果1. 实现EPB电控制动系统硬件系统,并结合现有的设计规范和标准进行设计和验证。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汽车电子机械盘式制动系统执行机构设计摘要随着人们的生活节奏的加快,汽车速度也在不断提高,汽车制动系的工作可靠性要求显得日益重要,因为只有制动性能良好和制动系工作可靠的汽车才能充分发挥出其高速行驶的动力性能并保证行驶的安全性。

传统制动系统难以满足现阶段汽车制动系统的发展要求,电子机械制动系统(Electromechanical Brake,EMB),作为线控技术的一个分支,它将传统制动系统中的机械或液压制动传动装置由电子制动机构取代。

EMB摒弃了传统制动系统的诸多缺点,结构更加简单,响应更快,所占空间更小。

且易于集成相关功能,如ABS, EBD, TCS和ESP等,易于和未来的交通管理系统联网,代表着汽车制动系统的发展方向。

本设计主要采用捷达轿车的参数进行设计,首先是轿车制动系的相关参数和执行器机构参数的计算、轴承的选择。

然后是传动机构有关零部件校核。

最后是制动器主要零部件结构设计。

该设计机构与普通机械或液压传动相比,不仅提高了制动效能,而且大大简化了结构,降低了装配和维修的难度。

关键词:盘式制动器;EMB;电子机械制动The Design of automobile electronic mechanical disc brakesystem executing agenciesAbstractNow, with the acceleration of the pace of life, motor speed has been increased,automobile brake system reliability requirements become increasingly important, because only the braking car of good performance and reliable braking system work in order to give full play to the high speed of dynamic performance and guarantees of security. Traditional brake systems to meet the development requirements of automotive braking system at the present stage, electro-mechanical braking system (Electromechanical Brake,EMB), as a branch of line control technology, it will be the traditional mechanical or hydraulic brake system brake gear replaced by the e-brake mechanism. EMB dispense with many of the shortcomings of the traditional brake systems, structure is simpler, faster response, the less space. Ease of integration-related features, such as ABS, EBD, TCS and ESP, easy and future traffic management systems, represent the development direction of automotive brake systems.The design of its Jetta parameter design, first of all is the car brake system-related parameters and perform parameter calculations, selection of bearings. Then checking the transmission related parts. Last is the structural design of brake components. Compared to the design and general mechanical or hydraulic transmission, not only increases braking efficiency, and greatly simplifies the structure, reducing the difficulty of assembling and maintenance.Key words:Disc brake; EMB; electronic and mechanical brake目录摘要 (1)目录 (3)1研究主题及设计方案的拟定 (4)1.1 汽车电子机械制动系统 (4)1.1.1、现代汽车制动系统的发展趋势 (4)1.1.2电子机械制动系统原理 (5)1.1.3电子机械制动系统结构及优点 (5)2设计方法、内容及其分析 (7)2.1捷达轿车制动系的参数计算 (7)2.1.1 捷达轿车的相关参数 (7)2.1.2制动器制动力 (7)2.1.3同步附着系数 (8)2.2 执行器传动机构参数计算 (9)2.2.1 滚珠丝杠的设计计算 (9)2.2.2 行星减速机构 (11)2.2.3 选择电机 (14)2.2.4 有关轴承以及轴、销的选用 (14)2.3 传动机构有关零部件校核 (15) (15)2.3.1 行星齿轮减速器太阳轮传动端面重合度εα2.3.2行星轮传动端面重合度εα (16)2.3.3齿轮强度计算 (16)2.4 制动器主要零部件结构设计 (22)2.4.1制动盘 (22)2.4.2制动钳 (22)2.4.3制动块 (22)3 结论与工作展望 (22)3.1结论 (22)3.2 工作展望 (23)参考文献: (23)致谢 (23)1研究主题及设计方案的拟定1.1汽车电子机械制动系统总体说来,电子制动系统可分为两类:电子液压式制动(EHB)系统和电子机械式制动(EMB)系统,本设计主要研究电子机械制动(EMB)系统(如图1)。

电子机械制动系统是未来制动控制系统的发展方向。

由于具有不可克服的缺点,使用液压油或空气作为传力介质的传统制动系统必将被电子机械制动系统所取代。

图1 EMB执行机构1.1.1、现代汽车制动系统的发展趋势已经普遍应用的液压制动现在已经是非常成熟的技术,随着人们对制动性能要求的提高,防抱死制动系统、驱动防滑控制系统、电子稳定性控制程序、主动避撞技术等功能逐渐融入到制动系统当中,需要在制动系统上添加很多附加装置来实现这些功能,这就使得制动系统结构复杂化,增加了液压回路泄漏的可能以及装配、维修的难度,制动系统要求结构更加简洁,功能更加全面和可靠,制动系统的管理也成为必须要面对的问题,电子制动技术的应用必将取代传统的制动系统。

机械连接逐渐减少,制动踏板和制动器之间动力传递分离开来,取而代之的是电线连接,电线传递能量,数据线传递信号,所以这种制动又叫做线控制动。

这将是制动系统的一次飞跃式发展。

1.1.2电子机械制动系统原理电子机械制动系统(Electro Mechanical Braking,EMB)是一个全新的制动机构,是制动驱动机构供能与传动装置上的革新(如图2)。

它取消了传统的液压制动系统,以电机提供制动能源,以电信号传输驾驶员制动意图,执行机构仍是常规的制动器。

它的原理图如图3所示,当汽车制动时,驾驶员踩下电子制动踏板,电子制动踏板带有踏板感觉模拟器,踏板行程信号传送至控制器。

控制器同时接收车速轮速、电机电流和转子位置信号,通过综合的计算分析,控制器发出控制信号。

功率驱动电路根据控制器的控制信号向电机提供相应大小和方向的电流,从而控制电机的转速、输出力矩、转动方向。

电机再带动机械执行机构,产生制动力。

图2电子机械系统原理图图2 机械电子制动工作原理1.1.3电子机械制动系统结构及优点本设计的内容主要是对捷达轿车电子控制机械制动器进行设计,本电子机械式制动器的大体结构如图3所示。

图3 电子机械制动执行机构结构简图汽车电子制动系统与传统的制动系统相比,有以下诸多优点:①采用电气和机械连接,电气信号传递迅速,反应灵敏,机械执行的响应快,缩短制动距离;②节省能源,传动效率高。

电子机械制动执行器在执行制动时才消耗能量,平时处于伺服的状态,而普通液压制动需要由发动机或电机带动液压泵保持制动液的压力,还要给真空助力器提供真空;液力传动的效率也不及机械传动的效率高。

这对于电动汽车来说有更重要的意义;③电子智能控制功能强大,可以通过修改ECU 中的软件,修改控制策略,配置相关的参数来改进制动性能,易于实现ABS、EBD、ASR、ESP 等功能;方便的集成附加功能,如电子驻车制动;④利于环保,没有液压制动管路和制动液,不存在液压油泄漏和液压油的更换问题,EMB 系统没有不可回收的部件,对环境几乎没有污染;⑤机械连接少,结构简洁;取消了体积较大的真空制动助力器、制动主缸、储油器等液压系统,体积小。

2设计方法、内容及其分析2.1捷达轿车制动系的参数计算 2.1.1 捷达轿车的相关参数本次设计以捷达轿车为模型,轿车各参数如表1所示表1 捷达轿车参数2.1.2制动器制动力汽车受到与行驶方向相反的外力时,才能从一定的速度制动到较小的车速或直至停车。

这个外力只能由地面和空气提供。

但由于空气阻力相对较小,所以实际外力主要是由地面提供的,称之为地面制动力。

地面制动力越大,制动距离也越短,所以地面制动力对汽车制动性具有决定性影响。

由公式:参数名称参数值 前、后车轮转动惯量J 0.87kg/㎡ 汽车轴距L 2.472m 质心至前轴距离b 0.946m 质心高度g h 0.469m 车轮有效半径e r 0.285m 汽车质量G 1400kg 空载质量 1095kg 迎风面积A 2.36m 2 空气阻力系数0.35制动盘外径/厚度/摩擦块厚 256mm/13mm/14mm 制动盘工作半径/摩擦面积 104mm/96cm2 制动盘摩擦系数f 0.3⎪⎩⎪⎨⎧-+==+g g ha hb F F G F F ϕϕϕμμμμ2121 将上数据a =0.946m,,b =1.526m,,ϕ=0.6, h g =0.469m ,G=14000N ,代入得:1400006.021⨯=+μμF F469.06.0946.0469.06.0526.121⨯-⨯+=μμF F由上两式得;F μ1=59013.6N,F μ2=24986.4N 2.1.3同步附着系数汽车实际前、后制动器制动力分配线,简称β线,如图4,绘制了汽车在空载和满载两种工况的I 曲线。